Как проточить резину на токарном станке

Производство тормозных дисков не такое простое как кажется на первый взгляд. Составов масса!

Да, все они сделаны из чугуна, есть конечно и композитные, но сейчас речь не о них! Сплавов этого чугуна масса, поэтому у дисков разных производителей разные характеристики и эксплуатационные качества.

Да и сам процесс отличается. Диски не просто отлили и проточили в нужный размер, так их после первого же нагрева поведет при охлаждении! У нормальных производителей еще масса этапов по термообработке и нормализации! Не просто так цена отличается в разы! Хотя дорого не всегда хорошо, живой пример диски фирмы TRW и Brembo (Я про обычноые Brembo) Brembo MAX и Brembo Sport хороши!)

Но даже хорошие диски не вечные, их можно убить.

Разница между дешёвыми и хорошими в том как скоро это произойдет!

Причин биения масса. Это и неправильная установка, и неисправные суппорта, и несоблюдение правил прикатки и многое многое другое!

Диски одних производителей можно нагреть до красна и они после остывания будут ровными, но если после пару оттормаживаний влететь в лужу ничего хорошего с ними не будет!

Диски младшего ценового диапазона могут начать бить и без попадания в лужу…

ИМХО проточка тормозных дисков это деньги на ветер!

Положительный эффект может быть только у водителей с пенсионерским стилем вождения!

Если начали бить то после первого же хорошего отжига будет опять бить!

Проверено неоднократно!

Если есть сомнения то можете сами проверить. По мере нагрева биение усиливается, на первом торможении бить начинают со 120 км/ч. Еще пару торможений и уже начинает бить начиная с 80 км/ч.

Сам лично замерял биение убитого диска на холодную и на горячую. На горячую 15соток, после остывания — 7.

Проточили. Токарь опытный, естественно с одной установки, с проточкой посадочного ступицы. Диск стал тоньше на 0,5мм, ступичная часть на 0,3мм.

Сразу после проточки биение 2 сотки. Через неделю после покатушек опять начали бить. На холодную 10 соток)))

И дело не в токаре, так же после других токарей, проточка без снятия тоже не панацея!

Ну и в завершение пару видосов для тех кто не любит читать а любит смотреть))

Мнение токаря о проточке дисков. САБЖ с 43 секунды

А кому лень столько смотреть сразу мотаем на 4:32

И все при проточке забывают про минимальную остаточную толщину тормозного диска. В среднем это -2мм. от толшины новых, но у многих машин допуски еще жеще, допустимый износ там всего 1,3-1,6мм. И это на дисках толщиной 30мм!

Чем тоньше диск тем больше вероятность перегрева и того что его поведет!

Опять же мнение токаря на эту тему

В 2007 году у нас возникла необходимость обработки детали из фторкаучуковой резины по наружному диаметру (70мм.) с допуском 0,05 мм. С тех пор прошло 5 лет, теперь мы обрабатываем несколько тысяч деталей ежегодно.

Хотелось бы заметить, что не всю теорию шлифования и точения резины мы понимаем и потому не все вопросы можем подробно осветить.

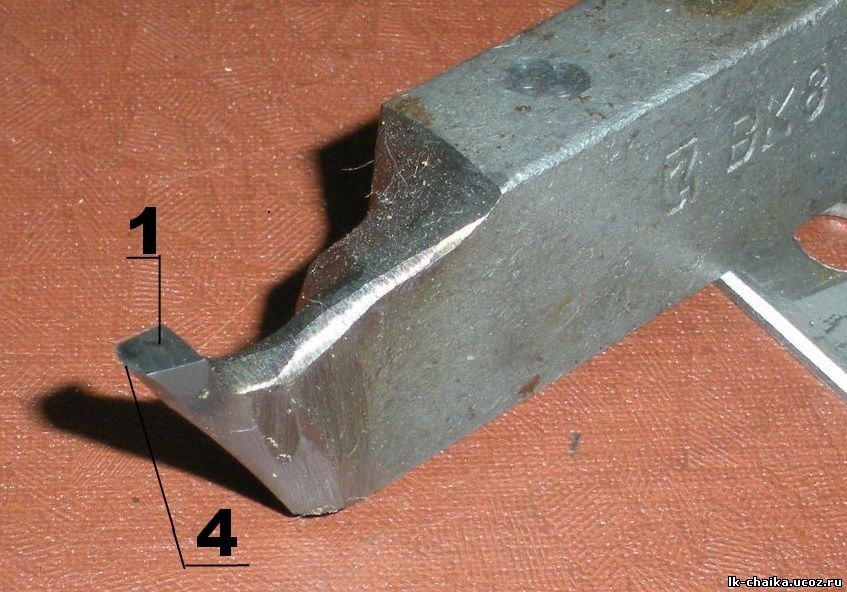

2.– главная задняя поверхность;

3.– вспомогательная задняя поверхность;

4.– главная режущая кромка;

5.– вспомогательная режущая кромка;

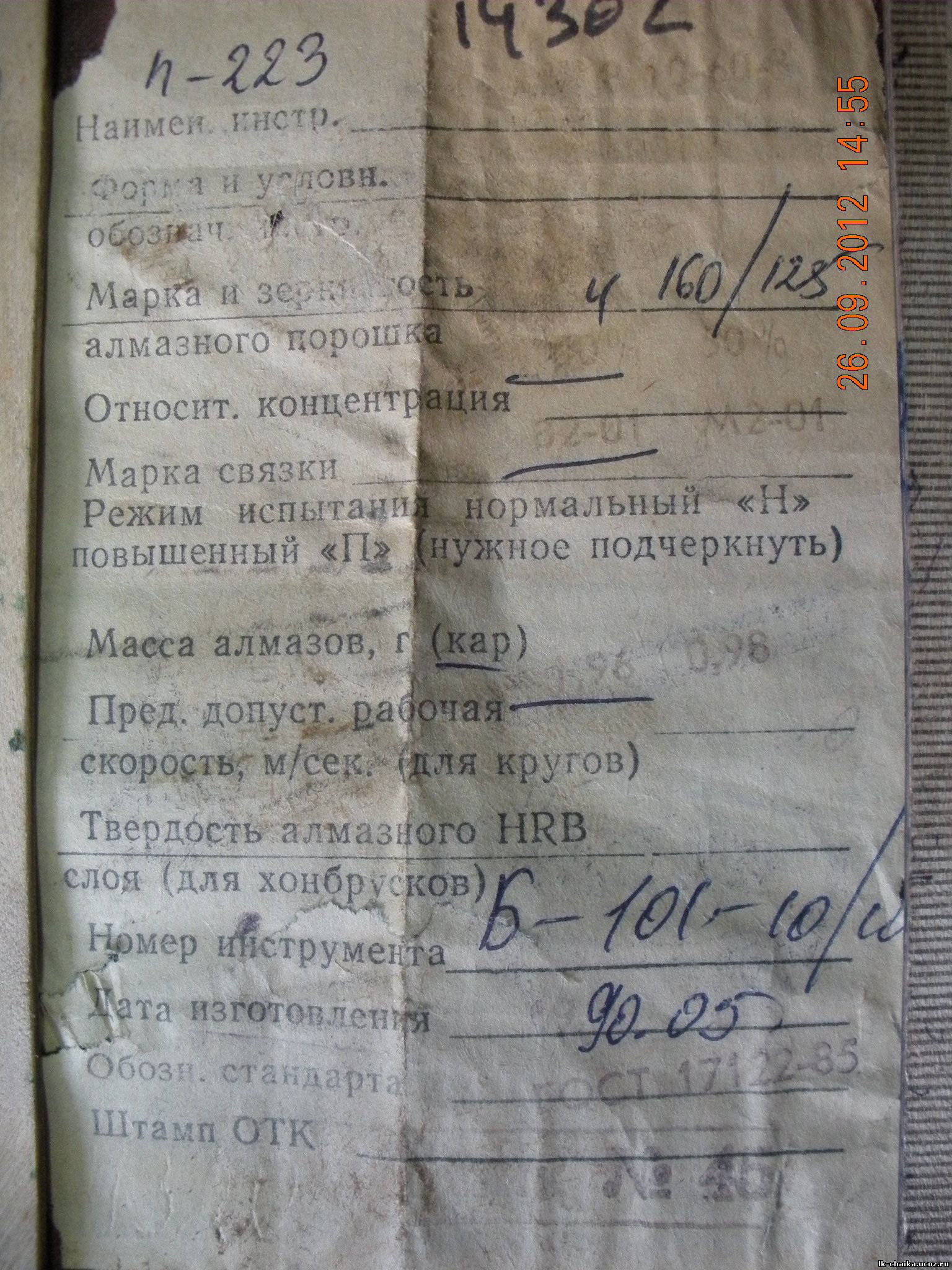

Мы пробовали использовать различные марки режущих инструментов: Т30К6, Т15К6, Т5К10, ВК6ом, Р6М5 и другие, в итоге мы остановились на резцах с напайной пластинкой ВК8.

Для нашей фторкаучуковой резины пластинки марки ВК8 оказались самыми эффективными .

Для наружной проточки (ссылка на видео ролик) используется резьбовой резец с пластинкой ВК8 или Т5К10 с режущей кромкой в форме радиуса диаметром от 3 до 5мм.

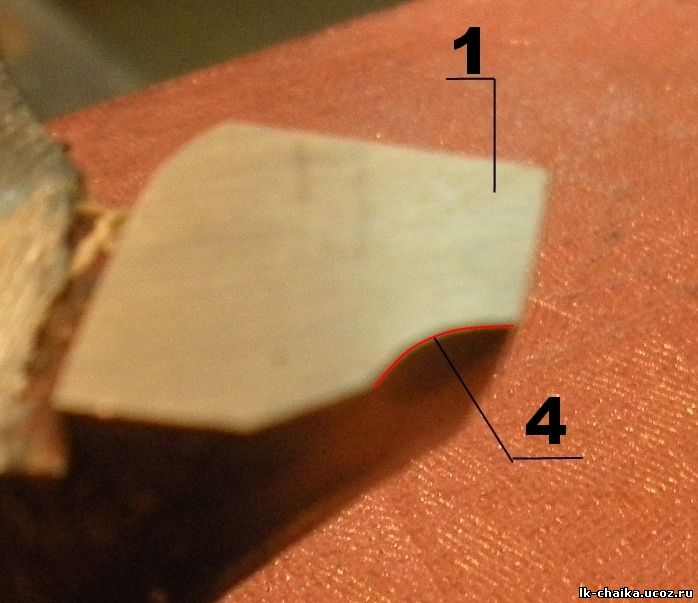

Передняя поверхность (поз 1) резца шлифована мелкозернистой алмазной тарелкой параллельно плоскости основания державки резца. Высота передней поверхности (поз 1) выставляется строго по оси шпинделя станка (проверяется торцеванием мягкого материала. Заточку режущей кромки (ссылка на видео ролик) (поз 4) мы осуществляем на мелкозернистом алмазном круге. После заточки, главная режущая кромка (поз 4) должна быть ровной (не должно иметь изломов и углов), в идеале желательно получить радиусную поверхность Ф от3 до 5мм. |

| Передняя поверхность (поз 1) резца шлифована мелкозернистой алмазной тарелкой параллельно плоскости основания державки резца. Высота передней поверхности (поз 1) выставляется строго по оси шпинделя станка, проверяется торцеванием мягкого материала. Заточку режущей кромки (ссылка на видео ролик) (поз 4) осуществляем с помощью электро гравёра на 20-21тыс. об/мин. мелкозернистой алмазной головкой Ф 8 мм. на ширину около 5 мм. |

------------------------------------------------

Закрепление обрабатываемой детали.

1000 и больше деталей, при температуре +25+27 о С хватает на

100 и меньше, при «удачной заточке».

Для охлаждения и смазывания применяется СОЖ Автокат 78, в пропорции 1 стакан(200 граммовый) на 10 литров воды. Данная пропорция СОЖ даёт некоторое «ржавление» станка, но увеличение пропорции СОЖ приводит к ухудшению резания резины, резец начинает скользить по детали.

Опытным путём нами было установлено, что подача СОЖ на режущую кромку инструмента ведёт к ухудшению чистоты поверхности детали и уменьшению количества обработанных деталей с одной заточки резца. Поэтому подачу СОЖ мы осуществляем на обрабатываемую поверхность детали так, как видно на видео роликах.

Опытным путём нами было установлено, что увеличение оборотов шпинделя и скорости подачи выше некоторой величины приводит к вырыванию с поверхности обрабатываемой детали небольших кусков резины.

Наше предположение образования этого процесса сводится к следующему (смотрим рисунок):

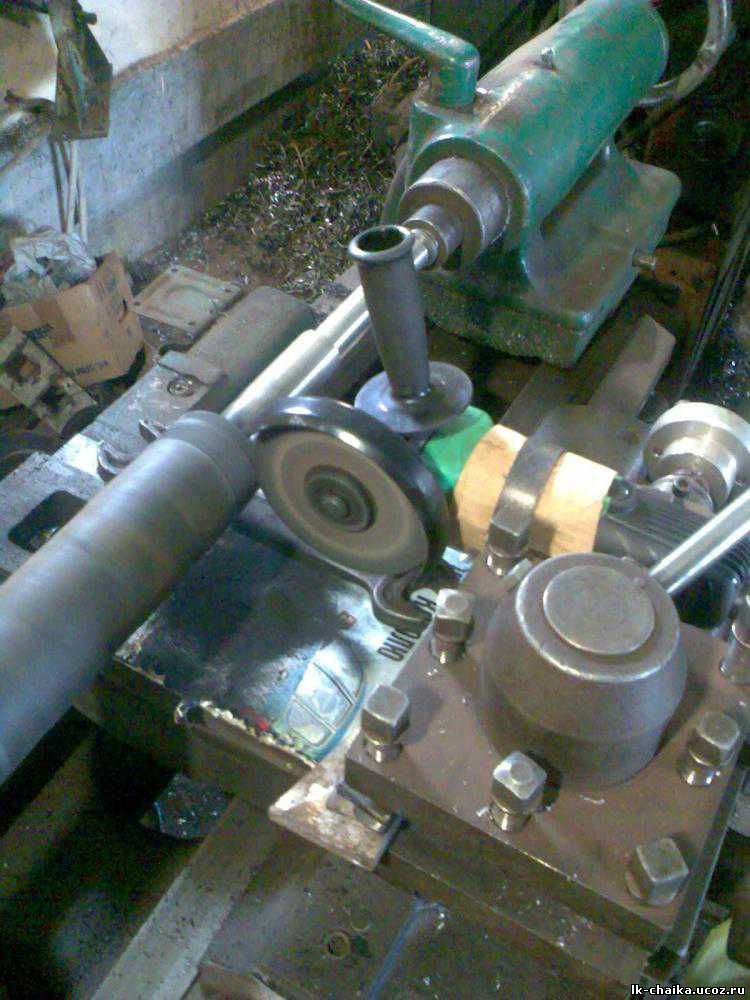

В 2012 году для обработки резины мы начали использовать шлифовку, на сегодняшний день методом шлифовки выполняются 2 операции.

Шлифовка фаски фторкаучукового кольца в оправке на Ф 115,6мм. (ссылка на видео), точность не принципиальна, ориентируемся по маркерным линиям на лимбе.

И шлифовка на оправке наружного диаметра фторкаучукового кольца на ф 70 мм. Точность 0,1 мм.(ссылка на видео с белы м кругом )

Этот вид обработки только осваиваем, поэтому приспособили что было в наличии, а именно: 3-х фазный двигатель мощностью 150 Ватт, 1380об/минуту, круг серый, средней зернистости нар. ф 100мм.

О бновлен ие январь 2013г: Установлен белы й крупнозе рнистый круг ф100х8, посадка ф20мм. (ссылка на видео с белым кругом)

Информация про способы обработки резины взятая нами с сайта: ссылка на форум---> (перейти на сайт )

Цитата от"shin" Здравствуйте, технология резки резины отлично отработана у компании Economos - Австрия. Можно посмотреть на их сайте. Мы комплектуем это оборудование высокопозитивными шлифованными пластинами для обработки неметаллов.

Всего применяется в производстве около 70 видов резцов и пластин. Применяются как стандартные сменные твердосплавные пластины (по ISO) геометрии VCGT. DCGT. так же много отшлифованных в зависимости от вида обработки.

| Сменные твердосплавные пластины (по ISO). | Державка круглого сечения, ISO. | Пластины к державке. | |

|  |  |  |

М ой резец для обточки внешнего диаметра резины из бывшего канавочного быстрореза.

Ему лет 30, однако он редко сейчас применяется. Когда-то, в МГТУ, часто приходилось обрабатывать детальки из вакуумных шлангов.

Сегодня купил какую-то автомобильную резинку как материал, в надежде что она масло бензостойкая. Но это неважно. Надо было проточить. За несколько лет болтанки среди других резцов, кромка, конечно не улучшилась. Подправил и проточил, как в былые времена. (ссылка на видео ютуб) (ссылка на скачивание)

| Вид режущей кромки: | Вид от детали: | Вид от отходов: |

|  |  |

Цитата от "ingener40": При продольном точении резины не надо стараться снимать с нее стружку как при классическом точении. Процесс должен выглядеть как обработка канавки в торце детали.Т.е Г- образный резец заточенный с минимальными передним и задним углами подводится к торцу обрабатываемой детали таким образом, чтобы вершина резца находилась в радиусе будущего размера и включается продольная подача. Резец при резании не снимает стружку а врезается как - бы прорезая внутри канавку. При этом образуется что-то наподобие чулка который либо скатывается в бублик по мере движения резца, либо периодически рвется и отлетает ( осторожно - любит летать токарю в дюндель ). При подрезке торца резец прямой в виде сапожного ножа и работать нужно как отрезным резцом отрезая блины. Проблема в том, что трудно поймать размер ( если припуск меньше миллиметра -уже не проточишь, только дошлифовывать) приходится под каждую резину подстраиваться опытным путем.

Цитата от "brizovec": Есть у нас в Сталинграде филиал фирмы SKF, Занимаюсь ремонтом гидроусилителей и заказываю у них манжеты и всякую мелочь Они все точат на специальном станке. просил показать, не разрешили. но процесс примерно понял. У них специальные заготовки для различных изделий и из разного материала, (в том числе и резина) материал изделия залит в жесткий полимер за который заготовка зажимается, Есть заготовки в форме кольца и просто залитый в пластик материал сальника или еще чего,станок с ЧПУ по программе точит то заказывает заказчик. вот несколько фоток Все выточено .

(ссылка на форум, на цитату с фотографиями)

. А так хочется посмотреть на процесс и инструмент применяемый при обработке.Искал в интернете , не нашел, мож кто ссылочку подскажет!? буду признателен.

Цитата от "brizovec": Поролон точил пропитывая водой и замораживая, возможно и вам это поможет! только в азоте, но как это повлияет на материал??(заморозка).

Цитата от "ingener40": Приходилось фрезеровать пазы в 50 мм листе резины дисковой фрезой 160Х8 мм, глубиной 10 мм. Фрезу перетачивал практически как под дерево ( т.е. углы минимальные) режущую кромку доводил на алмазе (и по передней и по задней поверхности) снимал все за один проход всухую . Обороты - 750 ( пробовал больше - горит), подача 35 мм/мин.

На мой взгляд концевой фрезой не получится - у нее направление силы резания идет по касательной к винтовой канавке и она просто не сможет врезаться (резина -слишком мягкий для нее материал).

Я бы пробовал цилиндрической прямозубой диаметром 50-60 мм и шириной 30-40) опять же очень острой но с родными углами, т.к. в вашем случае малые углы дадут вибрацию инструмента. Обороты фрезы думается можно до 1000.Вращение фрезы навстречу вращению ролика и припуск не более 1 мм, потому как подача при таком диаметре будет не слабая ( при 1 об/мин - 1310 мм/мин)

Вопрос только как собрать фрезерное приспособление с достаточной жесткостью? А если попробовать на больших оборотах работать малой фрезой?

Цитата от "ingener40": Боюсь гореть будет. Если уж говорить о высоких оборотах, то я думаю здесь больше шлифование рулит. Возможно даже гриндер как нибудь приспособить,ленту с зерном 60. 80, тогда и жесткость приспособы большая не нужна - сила резания мизерная. Пылить правда будет не слабо, но как говорится лес рубят - щепки летят

Цитата от "codename1182": Вчера пробовал фрезеровать кусок грузовой покрышки ручным фрезером, фрезы брал 2,3,4,5 первые Ф10мм, обороты 5-20 тысяч, горит , прыгает, чистоты нет, перехожу к варианту шлифовки, какую скорость резания и какой абразив?

Цитата от "ingener40": Боюсь придется опытным путем. Шибко разные резины бывают по составу.

По моему опыту зерно максимально крупное и острое,(если лента то лучше 3М), а скорость максимальная не допускающая горения резины. В любом случае запасайтесь терпением, процесс не быстрый, а количество и размеры колес впечатляют.

Цитата от "Сергей Викторович": Вставлю свои 5 копеек.

| Никогда раньше резину не обрабатывал. Но тут соседи поставили на капремонт линию по производству авто стекла. Навезли гору работы - шкивы, наплавка-проточка валов и всё такое. В том числе привезли один обрезиненный вал на пробу. Нужно выровнять и проточить в размер. Построил вот такую приспособу: Болгарка, отрезной диск по стали 2.5мм толщиной. Съём 2мм. Обороты станка 250 об/мин. Болгарка без регулятора - 10000 об/мин. Ток в цепи болгарки 1.3А на выравнивании и 1.6А на проточке. Примерно 300 Вт по мощности. Пыль и гарь присутствуют, но не смертельно. Пока окна-двери открыли, а дальше планируем пылесос на улице. |

Цитата от "ingener40": Точно! И круг не отрезной, а зачистной ("Kronenflex" например 6 мм, там зерно острое и связка помягче).

Хотя, ИМХО, она и резцом неплохо точится без шума и пыли, и стружка такая красивая идет в виде бесконечной ленты, так и хочется куда нибудь ее применить.

Цитата от "Сергей Викторович": Да нет - резцами пробовали. Рыхлая она какя-то. Обороты не разгонишь особо (вал длинный, РМЦ-1500, а ЗБ больше чем на половину висит и центр там невращающийся пришлось поставить). Поэтому только болгарка и выручила. Углы я пробовал менять - разницы нет. Обороты болгарки большие и она по-всякому успевает обработать.

Цитата от "ingener40": Да, попадалась и мне такая (рыхлая), только я ее и абразивом толком не смог обработать - горит на любых режимах.

Цитата от "вакуумщик": для точения резины а точим мы вакуумную марки7880 используем специальные резцы подобные ножу с полукруглой поверхностью с одной стороны сож-вода вакуум держит шлифовку делам изредка для клапанов обороты шлиф приспособления около 70 тыс фрезеровать нужды не было бы пресс формование заготовок

Цитата от "Сергей Викторович": Вопрос косвенно по теме. При пилении резины болгаркой выделяется 1. Дым, 2. Копоть, 3. Мелкая пылевидная крошка. Станина застелена полиэтиленом, крошка собирается там нормально. Дым стоит в помещении долго, от него першит в горле, сквозняк почти решает проблему, но вонь стоит и в других помещениях. С копотью хуже всего. Всё вокруг станка чёрное, одежда и в носу - тоже.

Планируем поставить пылесос с промежуточным циклоном и выхлопом в трубу от печки. Правильное решение? Или купить пром пылесос и не мучатся?

Цитата от "Сергей Викторович": Результаты обработки обрезиненного вала:

Исходный диаметр 70-73мм, 2 прохода черновых по 2мм и чистовой 1мм. Диск на болгарке отрезной по стали Ф125 х 2.5. Обороты болгарки на максимуме, обороты станка - 200 об/мин. Длина обработки 1400мм.

Размер конечный 65.7 - 65.75мм по всей длине вала (клиенты просили от 65 до 66мм, но чтобы все одинаковые, поэтому оставил "запас" на ещё один проход). Чистота поверхности заказчиков устроила. Это всё при том, что диск был даже чуть выщербленным. За размер диска тоже переживал, но когда померял размеры вала, то понял, что всё в порядке. Диск геометрию не потерял.

Цитата от "Сергей Викторович": По ходу проверил идею с пылесосом. Старая советская "ракета" + 2 шланга на вход и на выход. Из зоны обработки отводилась только копоть и легко летучие фракции. Крупные оседали на станине станка. После 40 минут обработки мешок заполнился на 20%, двигатель нагрелся терпимо. Отвод газов сделал в дымоход от печи высотой 7м.

Эти элементы отвечают непосредственно за снижение скорости авто и его остановку, поэтому непосредственно влияют на безопасность водителя и пассажиров. Когда запчасти приходят в негодность, проводят шлифовку. До проведения процедуры узнайте допустимую производителем толщину детали (в эксплуатационной документации машины или дисков). Если при восстановлении она перестанет отвечать требованиям, необходима замена. Диагностировать неисправность тормозов можно по следующим признакам:

- вибрации руля и тормозной педали во время остановки ТС;

- элементы греются;

- на деталях появились следы коррозии или механических повреждений.

Как сделать проточку тормозных дисков без снятия

По мере эксплуатации на поверхности рассматриваемой запчасти образуются бороздки. Реставрация элемента подразумевает снятие поверхностного слоя на специальном станке для устранения дефектов.

Проточка дисков на шлифовальном специальном оборудовании имеет следующие преимущества:

- все параметры отслеживаются через программу;

- шлифовка протекает автоматически;

- не нужно демонтировать интересующую нас деталь.

Если вы не хотите обращаться в техцентр, можно использовать подручные средства.

Проточку тормозных дисков со снятием проводят пользуясь стационарным стендом. Расточка поверхности проходит одновременно с двух сторон, что позволяет добиться симметричного результата (на выходе получают отрегулированный по разным параметрам узел).

Проточка дисков без снятия

В этом случае используют мобильный станок. Участки крепления суппорта являются базой в подобном процессе. В итоге получают симметричные поверхности.

При соблюдении технологии достигаются:

- максимальный КПД системы;

- увеличенный срок эксплуатации;

- финансовая экономия;

- устранение биения запчасти.

Самостоятельная работа возможна, но лучше чтобы исполнитель обладал специальными навыками и профессиональным оборудованием. Проточка тормозных дисков без снятия подходит для “домашнего” применения. Для проведения работ понадобится аппарат на электромоторе с резцами, который монтируется на диск. Перед использованием внимательно изучите руководство.

Процесс начинается с установки машины на жесткую и прочную опору (в идеале работать с подъемником или смотровой ямой). Убирают колесо и снимают суппорт. Диск очищают, заодно проверяя свободу его вращения. На ступице в центре монтируют адаптер, соединив его с другим оборудованием. Резцы должны оказаться в перпендикулярном положении относительно колесной оси. Запустите станок и дайте ступице раскрутиться. Обработайте поверхность.

Проточка дисков автомобиля с помощью стенда Pro Cut

Такой способ позволяет проверить толщину детали, качество шлифовки и геометрию движения. Даже незначительные отклонения “Про Кат” выводит на индикатор (стрелочный прибор высокой точности).

Этот американский станок позволяет добиться заводского качества реставрационных работ. Он мобильный, легкий и имеет несколько адаптеров (подходит для использования на разных автомобилях). Режущий узел регулируют по высоте поворотным механизмом и выдвижным штоком.

Для проточки дисков на машине адаптер подключают к остальному оборудованию. Чтобы обеспечить точность процедуры, резцы располагают точно перпендикулярно оси ступицы (точность — за счет электромеханизма). Раскручивание запчасти обеспечивается моторчиком. Гироскоп передает сигнал на устройство, настраиваемое автоматически. Никаких дополнительных механизмов не потребуется.

Самостоятельная проточка тормозных дисков на автомобиле — инструмент

Для хорошего результата без специального оборудования можно воспользоваться углошлифовальной машинкой в комплекте с наждачным станком. Еще один вариант — самодельные колодки с кусками отрезного круга (их необходимо врезать).

Обработка займет минут 20. Будьте аккуратны, пользуясь режущими устройствами. Перед началом работы лучше надеть защитные очки, чтобы не пострадали глаза.

При проточке тормозных дисков на машине (и не только) для правильной посадки новых колодок важно устранить буртик. Для этого приподнимите авто домкратами (лучше использовать несколько, чтобы не нарушить геометрию кузова). Демонтируйте колесо с рабочей стороны, оставшиеся три элемента установите на подкаты. Запустите мотор и включите вторую/третью скорость. Запустите шлифовальный инструмент и выровняйте отрезным диском поверхность. Идеального результата вы не добьетесь, но негативные факторы значительно уменьшатся. Иногда автовладельцы работают бруском и наждачной бумагой.

Что важно учесть при проточке переднего тормозного диска. Главное отличие от задних деталей — толщина. Спереди она составляет 0,22-0,25 см, сзади — 0,07-0,1 см.

Во время торможения автомобиля тормозные диски из-за трения о колодки подвергаются значительному нагреву. В связи с этим диск изнашивается, и возникают проблемы в процессе торможения. Для предотвращения угрозы безопасности необходимо заменить тормозные диски или проточить их на токарном станке.

Что это такое, как правильно выполнить работу?

Восстановить геометрию тормозного диска можно несколькими способами, один из них – проточка на токарном станке. Устранение неровностей с поверхности зеркала диска – сложный процесс, требующий наличия специального оборудования и умения им пользоваться. Такая работа подразумевает точность до сотых долей миллиметра, и будет разумным решением доверить ее профессионалам.

ВАЖНО помнить, что у любой детали имеется свой ресурс, и специалисты настоятельно не рекомендуют протачивать диск более одного раза. С помощью проточки вы можете устранить неглубокие борозды, неровности и шероховатости, но покоробленный диск подлежит обязательной замене.

Проточка тормозного диска заключается в снятии резцом слоя металла с изношенной поверхности для обеспечения правильной работы узла. При выполнении работ также необходимо учитывать минимально допустимую остаточную толщину во избежание деформации диска. Точные данные для конкретной модели автомобиля вы можете узнать из руководства по эксплуатации, на официальном сайте производителя или в дилерском центре.

Зачем точить и как это лучше делать?

По статистике средний срок службы тормозного диска составляет до 150 тысяч километров, а для тормозных колодок – около 30 тысяч. Но бывает и так, что система выходит из строя гораздо раньше положенного срока в зависимости от условий эксплуатации. На износ тормозного диска могут влиять:

- материал детали;

- состояние тормозной системы;

- среда эксплуатации автомобиля;

- стиль вождения.

На вопрос, стоит ли протачивать тормозной диск, есть только один однозначный ответ: если вам позволяет финансовое положение, лучше купить новый. В остальных случаях необходимо грамотно подойти к процессу восстановления детали. Правильная проточка существенным образом продлит срок службы элемента и позволит вам сэкономить денежные средства. Желательно осуществлять ее перед каждой заменой тормозных колодок с соблюдением минимальной толщины диска.

Признаки, сигнализирующие о неправильной работе тормозной системы и необходимости замены ее деталей:

- биение педали тормоза при нажатии на нее;

- биение рулевого колеса на большой скорости;

- блокировка системы при торможении;

- посторонние шумы и вибрация во время торможения;

- сколы, трещины, царапины и каверны на дисках.

- диск перегревается даже на коротких участках торможения;

- тормозной путь существенно увеличился.

Если вы, сопоставив возможные риски, все-таки решились на проточку тормозных дисков, то осуществить ее можно несколькими способами:

- проточка со снятием диска на токарном станке;

- не снимая с авто, с помощью специального оборудования;

- в домашних условиях при использовании различных абразивов.

Каждый автовладелец сам решает, какой метод для него подходит наилучшим образом. Главное условие, которое должно при этом выполняться – соблюдение точности процесса и техники безопасности.

Плюсы и минусы

Как и у любого ремонтно-восстановительного действия, у проточки тормозных дисков имеются как преимущества, так и недостатки. К плюсам данной операции относят:

- стоимость работы, которая может быть до 5 раз меньше цены на новый элемент;

- возможность получить идеально ровную поверхность и вернуть диск в рабочее состояние;

- большая скорость вращения токарного станка позволяет осуществлять ремонт на качественном уровне;

- наличие услуги в большинстве автосервисов.

Минусы процесса заключаются в следующем:

- ограниченное количество проточек на один диск;

- утрата первоначальной прочности;

- сложность в соблюдении соосности плоскостей диска при проточке на станке.

Проведение работ

Существует несколько способов выполнения проточки тормозных дисков, которые как предполагают демонтаж элемента с автомобиля, так и не требуют этого. Для выполнения операции используются токарные станки, специализированное оборудование и подручные средства. При любых работах необходимы наличие инструмента, знаний и опыта, а также соблюдение техники безопасности.

Использование станков

Для данного способа необходимо снять тормозной диск с автомобиля и установить его на токарный станок. Работа должна производиться только квалифицированным специалистом и с соблюдением технического регламента процесса. ОБРАТИТЕ ВНИМАНИЕ, что просто зажать диск в патрон станка нельзя, так как при этом не будет обеспечена параллельность поверхности с резцом и такая проточка окончательно загубит изделие! Соблюдение соосности и процесс проточки осуществляется следующими методами:

- сделать оправку, идентичную размерам ступицы колеса;

- очистить диск от загрязнений;

- присоединить диск к оправке посредством штатных креплений;

- закрепить оправку в патроне станка;

- установить соответствующий резец;

- проверить биение плоскостей индикатором (не должно превышать 0,05 мм);

- обработать поверхность диска с обеих сторон и торцы.

С выполнением данной работы отлично справляются твердосплавные резцы. Для достижения ровной зеркальной поверхности может потребоваться несколько проходов. Современные токарные станки с ЧПУ позволяют выполнять действия как вручную, так и автоматически, с помощью заданных программ. Это существенно упрощает процесс проточки и дает возможность контролировать операцию с точностью до микрон.

Проточка, выполненная грамотным специалистом, позволяет восстановить геометрию диска на уровень заводского изделия. Опытный мастер по характерным признакам способен определить целесообразность работы до начала ее выполнения и качество результата в конце. После проточки требуется выполнить сход-развал и балансировку колес транспортного средства, а также заменить тормозные колодки.

Работа подручными средствами

Устранение неровностей тормозных дисков данным методом хоть и дешевле других, но не является лучшим вариантом. Так как в ход идут напильники, шлифовальные машинки, наждачная бумага и прочие самодельные приспособления, теряется главный фактор всего процесса – точность.

Такой способ также предусматривает шлифовку как на рабочем столе, так и на автомобиле. Последствия могут быть непредсказуемыми, риски и ответственность полностью ложатся на мастера. Качество проводимых работ не соответствует нормам, поэтому процесс приходится повторять чаще обычного, что неблагоприятно сказывается на состоянии диска.

Некоторые умельцы ставят вместо тормозных колодок абразивные материалы и осуществляют шлифовку торможением во время езды, перегружая и перегревая диски. Выравнивание поверхности напильником также не выполняет минимальные требования к регламенту.

Технология выполнения работ своими руками в домашних условиях

Если толщина тормозного диска позволяет сделать проточку, то выполнить ее можно самостоятельно в домашних условиях. Данный способ предполагает наличие специализированного оборудования, которое позволяет выполнить проточку, не снимая диск с автомобиля. Для этого необходимо штангенциркулем определить степень износа и приступить к работе.

Суть процесса заключается в подвешивании колеса и присоединении к диску специального станка для проточки. Привести колесо в движение можно и штатно, включив пятую передачу на заведенном двигателе. В этом случае роль режущего элемента может выполнять напильник или другой абразив.

В автомобиле есть масса деталей и механизмов, техническим состоянием которых можно пренебречь без угрозы для здоровья и жизни. Но тормозная система к ним не относится никоим образом! Крайне важно следить за органами управления автомобилем и содержать их в надлежащем порядке. Неразумная экономия может привести к более печальным последствиям, нежели финансовые траты.

Не знаю где запостить эту тему . попробую в гладкостволе, вроде такие мастера как Драчун и Зуб здесь чаще появляються.

Решил подогнать резиновый затыльник на приклад, и столкнулся с проблемой. Затыльник импортный, хочу обточить на ленточной шлифмашинке. Видимо из-за того что резина очень мягкая, появляются задиры на резине. Как их убрать ? Подозреваю что нужно правильно подобрать наждачную бумагу (нужный номер) и обороты на которых это все шлифуется. А может есть другой способ? Подскажите , кто знает.

Как вариант - сильно охладить резину, потом точить.

Попробуйте на точиле, широким кругом средней зернистости, на высоких оборотах. Точится без проблем, чистота обрабатываемой поверхности получается хорошей.

С уважением.

Все затыльники, которые я делал себе сам, даже из склееных разных слоев резины, обрабатывал на обычном точиле. Количество оборотов - не более 1500, круг - умеренной зернистости, чтобы все именно обтачивалось достаточно гладко. Очень мелкий круг результата не даст, он предназначен для твердых материалов, металла. Очень крупный даст структуру обтачиваемого среза. А уж потом, если очень захочется, можете напильником, некрупным, просто чуть подработать край для красоты.

Я обтачивал на шлифовальном круге для дрели - такой резиновый круг, хвостовиком зажимается в дрель, а на него прикручивается круг из наждачной бумаги.

резина достаточно плотная, но думаю и более рыхлую можно было бы обработать

При охлаждении резины и последующей обработкой(которая несет термальный эфект со знаком +), возможно нарушение микроструктуры резины которая приведёт к повышенной пористости в последующей эксплуатации.

ЗЫ: ИМХО мнение Kazan более правильно.

BALTAZARПри охлаждении резины и последующей обработкой(которая несет термальный эфект со знаком +), возможно нарушение микроструктуры резины которая приведёт к повышенной пористости в последующей эксплуатации.

ЗЫ: ИМХО мнение Kazan более правильно.

Уплотнения из резины, замороженной в жидком азоте а потом точёной на токарном станке не становились более пористыми.

То была у вас ВАКУУМНАЯ (!) резина, а не та фигня которая стоит на некоторых импортных поделках.

Александр!

Поскольку "ТЮНИНГ ОРУЖИЯ" GUNS- это теперь ТЕ УГОДЬЯ, ГДЕ Я РАБОТАЮ ОХОТОВЕДОМ, я постараюсь запустить в них несколько тем, что-то вроде "Мастерская на кухне". 😊 Словом, постараюсь нарисовать кое-какие технологии (тексты с картинками), ознакомившись с которыми некоторые достаточно часто встречающиеся проблемы у владельцев оружия можно будет легко и просто решать. Качественно и без каких-то особых инструментов.

С вашего позволения, с подгонки амортизаторов и начну.

Удачи!

Спасибо всем ответившим. Буду пробовать

drachunАлександр!

Поскольку "ТЮНИНГ ОРУЖИЯ" GUNS- это теперь ТЕ УГОДЬЯ, ГДЕ Я РАБОТАЮ ОХОТОВЕДОМ, я постараюсь запустить в них несколько тем, что-то вроде "Мастерская на кухне". 😊 Словом, постараюсь нарисовать кое-какие технологии (тексты с картинками), ознакомившись с которыми некоторые достаточно часто встречающиеся проблемы у владельцев оружия можно будет легко и просто решать. Качественно и без каких-то особых инструментов.

С вашего позволения, с подгонки амортизаторов и начну.

Удачи!

Супер полезное дело. Ждем с нетерпением.

Я зажал в тиски обыкновенную болгарку с отрезным кругом и очень аккуратно обточил затыльник. Потом крупной наждачной бумагой закрепленной на бруске довел до кондиции. Ничего сложного. Дольше собирался.

К какому ружьищу вы его подгоняли?

К своему.

ИЖ-27м.

Затыльник тоже мехзаводской, купленный как некондиция при заводском магазине рублей за 50. Резина висела лохмотьями и текстолитовая подложка тоже выступала. Долго собирался, года два 😊, всё боялся, что приклад испорчу, но на всё-провсё ушло буквально пол-часа.

Причем болгаркой точил не боковой поверхностью, а самой что ниесть торцевой, т.е. режущей.

Спасибо за ответ!

Наждака не было с большим кругом, а болгарка была.

Можно не изолентой, а скотчем - потоньше и липнет лучше, но я ничем не оборачивал, заехал немного, но не страшно, шкуркой потом выправил.

Читайте также: