Как определить правую сторону колесной пары

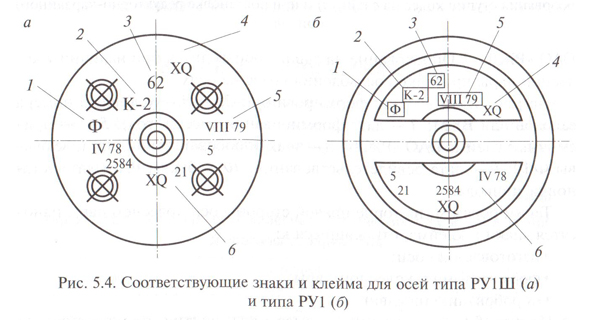

При формировании колесных пар из новых элементов, а также при ремонте со сменой элементов на торце оси с правой стороны наносят соответствующие знаки и клейма (рис. 5.4).

Знаки и клейма, наносимые на торцы шейки правой стороны колесной пары (см.рис. 5.4): 1 — знак формирования; 2— клеймо ОТК; 3 — условный номер предприятия, сформировавшего колесную пару; 4— приемочные клейма ОАО «РЖД»; 5—дата формирования; 6 — клейма, относящиеся к изготовлению оси.

Правой стороной колесной пары и оси считается сторона, на торце которой выбиты знаки и клейма, относящиеся к изготовлению оси.

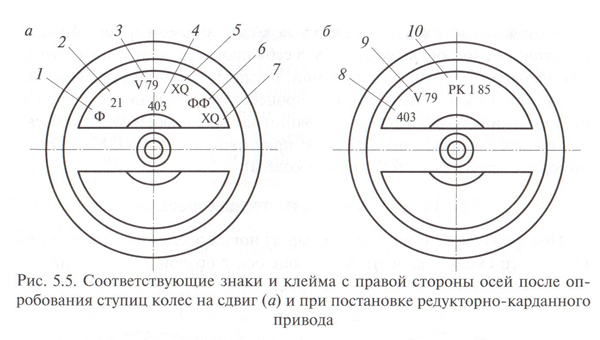

После опробования ступиц колес на сдвиг на торце оси с правой стороны колесной пары наносят знак опробования на сдвиг 6 (рис. 5.5) (две последовательно поставленные буквы ФФ), условный номер завода или ВКМ 4, дату опробования на сдвиг 3, приемочные клейма ОАО «РЖД» 7. Опробование на сдвиг производится при наличии у колесной пары признаков ослабления колес на осях.

На рис. 5.5; 1 — знак формирования; 2, 4, 8 — условные номера заводов или ВКМ; 3 — дата формирования (месяц, год); 5, 7— приемочные клейма ОАО «РЖД»; 6 — знак опробования на сдвиг (две буквы ФФ); 9 — дата освидетельствования; 10 — буквы РК и дата установки привода.

Таким образом, на торце правой стороны оси колесной пары наносятся знаки и клейма, относящиеся к:

• формированию колесной пары;

• опробованию на сдвиг.

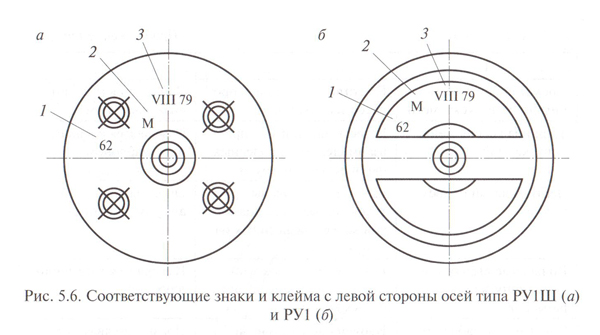

На рис. 5.6: 1 — условный номер предприятия, производившего монтаж буксовых узлов и полное освидетельствование колесной пары; 2 — знак монтажа буксовых узлов; 3 — дата монтажа.

На торце с левой стороны оси колесной пары наносятся знаки и клейма (см.рис.5.6):

• при монтаже буксовых узлов на предприятиях, которые не производили формирование колесных пар;

• при полном освидетельствовании колесной пары (полное освидетельствование колесной пары производится при формировании колесных пар и ремонте со сменой элементов, при опробовании ступиц колес на сдвиг, при полной ревизии букс, после схода вагона с рельсов, крушений и аварий поездов и др.).

Начинающие водители, решившие впервые самостоятельно поменять шины, встают перед вопросом — какую покрышку куда ставить? Опытным автомобилистам это будет не интересно, а вот молодым может пригодится. Ведь сезон переобувки в самом разгаре.

Чтобы ответить на этот вопрос, посмотрите на ваши покрышки — на них должен быть указан тип резины. Шины могут быть направленные, ненаправленные или асимметричные.

1. Посмотрите на боковины — если написано "Inside" (внутренняя сторона) и "Outside" (наружная), значит, резина асимметричная. Вот и ориентируйтесь на эту маркировку и ставьте шины в соответствии того, где какая сторона.

2. Если на покрышках нарисована стрелка и написано "Rotation", значит она направленная — таким образом, колесо вращается в сторону данной стрелки. При установке покрышки представьте, куда будет катиться ваше колесо, так и ставьте. Сложно перепутать.

3. На некоторых колесах есть прямые указания - «Right» (правое) или «Left» (левое). Так вы точно не ошибетесь.

4. Если не находите никаких похожих маркировок, значит у вас ненаправленные шины. Тогда вам не принципиально, как ставить покрышки, справа или слева.

Таким образом, если вы новичок, то первым делом перед установкой внимательно посмотрите на резину, прочитайте маркировку. Это даст ответ на ваши вопросы. Особых умений тут не требуется.

Есть еще одно важное правило. Если ставите новые покрышки, то разницы, на какую ось, нет. Если у вас резина изношена, тогда смотрите, насколько стерт протектор. Если у вас заднеприводный автомобиль, тогда назад ставьте шины, менее стертые, переднеприводный — вперед покрышки поновее. Но стоит следить за состоянием шин — если резина истерлась, значит пора ее менять, а не менять местами колеса, пока они все не сотрутся до лысой резины.

Устройство и принцип действия. Колесные пары служат для преобразования вращательного движения валов тяговых двигателей в поступательное движение вагона. Они являются наиболее ответственными узлами тележки, так как воспринимают всю нагрузку от веса кузова со всем его оборудованием и пассажирами, тяговые и тормозные усилия, а также направляют вагон по рельсовому пути. От правильного содержания и эксплуатации колесных пар зависит безопасность движения, поэтому к конструкции, изготовлению, содержанию и ремонту колесных пар Правилами технической эксплуатации (ПТЭ) метрополитенов предъявляются особые требования.

Колесная пара (рис. 7) состоит из оси 4 с роликовыми буксами 7, колеса с удлиненной ступицей 2, на которой монтируют редуктор 3, и колеса с нормальной ступицей 5 Расстояние между внутренними гранями бандажей или ободьев колес составляет 1440 мм.

Ось (рис. 8) представляет собой брус круглого сечения. Диаметр оси по ее длине неодинаков. На подступйчные части 4 напрессовывают колеса, поэтому, кроме напряжений изгиба и кручения, они испытывают еще напряжение сжатия от напрессованных на них колесных центров. Диаметр подступичных частей на 10 мм больше диаметра средней (межступичной) части 5.

На предподстуличные части 3 насаживают в горячем состоянии лабиринтные кольца (воротники) для уплотнения корпусов букс.

Концевые части оси - шейки 2 воспринимают вертикальную нагрузку от веса вагона. На шейки в горячем состоянии напрессовывают внутренние кольца буксовых подшипников. Резьбовые части 1 на концах оси предназначены для завинчивания осевых гаек, которыми закрепляют подшипники букс.

Для предотвращения концентрации напряжений все сопряжения участков одного диаметра с участками другого диаметра выполняют плавными. Их называют галтелями.

Оси колесных пар работают в тяжелых условиях, поэтому их изготовляют ковкой из специальной углеродистой стали с высокими механическими параметрами. Для увеличения срока службы осей буксовые шейки и подступичные части подвергают поверхностному упрочнению путем накатки роликами.

После обработки, проверки и приемки оси на торце ее первой шейки (со стороны зубчатого колеса) ставят клеймо с обозначением завода-изготовителя, номера оси, номера плавки металла, года изготовления и приемки оси инспекторами ОТК завода и службы подвижного состава метрополитена. При обнаружении на одной из осей дефектов металла под контроль берут все другие оси данной плавки (по шифру клейма).

Колеса. На вагонах метрополитена эксплуатируют подрези-ненные цельнометаллические и цельнокатаные колеса.

Подрезиненное колесо (рис. 9) обеспечивает снижение шума при движении и уменьшение силы динамических ударов, приходящихся на ходовые части и на путь. Оно состоит из колесного центра 1 с нормальной, как показано на рисунке, или удлиненной ступицей (в этом случае колесный центр называют первым), центрального диска 5 с насаженным на его обод бандажом 6, нажимной шайбы 4 и шестнадцати резиновых вкладышей 3, расположенных по обе стороны центрального диска по восемь штук в каждом ряду.

Бандаж 6 представляет собой съемное стальное кольцо специаль ного профиля, надеваемое на обод центрального диска. Съемными бандажи делают для того, чтобы при износе поверхности катания бандажи можно было сменить, не меняя другие детали колеса, которые практически не изнашиваются и подвергаются повреждениям гораздо реже. Поверхность катания бандажа имеет коническую форму; бандаж снабжен гребнем, расположенным с внутренней стороны рельса. Гребень препятствует сходу колеса с рельса.

Для плотного прилегания бандажа к ободу центрального диска его внутренний диаметр должен быть меньше наружного диаметра обода. Бандаж надевают на центральный диск в нагретом состоянии. При нагревании внутренний диаметр увеличивается, и бандаж свободно надевается на диск. При остывании бандаж сжимает диск, сам несколько растягивается и остается на центральном диске в напряженном состоянии. Для удержания бандажа на диске при его ослаблении служат крепительное кольцо 7, которое изготовляют цельным без шва из высококачественной углеродистой стали, и бурт на другой стороне бандажа.

На наружные торцовые грани бандажа и колесного центра наносят контрольные риски, смещение которых указывает на проворот бандажа. В эксплуатации допускается проворот не более чем на 200 мм. С повторным проворотом колесная пара в эксплуатацию не допускается.

При сборке колеса на дисковую часть 10 колесного центра 1, установленного в горизонтальное положение, ставят восемь шпи лек, которые снизу закрепляют гайками 9, скрепляемыми попарно дугообразными пластинчатыми шайбами 12, и укладывают восемь вкладышей первого ряда так, чтобы их нижние выступы попадали в углубления дисковой части. Затем устанавливают центральный диск 5 вместе с насаженным на него бандажом 6 таким образом, чтобы диск своими отверстиями попал на верхние выступы вкладышей.

Уложенный на верхнюю сторону центрального диска второй ряд резиновых вкладышей накрывают нажимной шайбой 4, расположенной в торце ступицы колесного центра 1. Штифты 11 служат для предотвращения проворота нажимной шайбы относительно колесного центра и среза болтов 2, крепящих нажимную шайбу. После равномерной затяжки гайками на шпильках и болтами на ступице (что обеспечивает равномерное сжатие резиновых вкладышей по всей плоскости колеса) гайки и болты закрепляют пластинчатыми шайбами. Колесный центр не соприкасается с бандажом и центральным диском и как бы «висит» на резиновых вкладышах.

Чтобы не нарушать электрическую цепь для отвода тока от колеса на ходовой рельс, каждое подрезиненное колесо имеет два гибких медных шунта 8 площадью сечения 50 мм 2 , соединяющих колесный центр с центральным диском.

Для обеспечения равномерного прогиба при качении по рельсу в колеса устанавливают вкладыши примерно одной жесткости. Толщина вкладыша, измеренная по наружным поверхностям арматуры, должна быть в пределах 24,1-25 мм. В зависимости от прогиба под нагрузкой вкладыши делят на шесть групп твердости. В оба колеса каждой колесной пары устанавливают вкладыши одной и той же группы.

Недостатками существующей конструкции подрезиненных колес являются большое число резьбовых соединений, что требует повседневного ухода и осмотра, отсутствие резины нужного качества, необходимость точного подбора вкладышей по их твердости.

Наряду с бандажными колесами на вагонах применяют безбандажные цельнокатаные колеса, у которых ступица, диск и обод с гребнем составляют одно целое.

По сравнению с бандажными цельнокатаные колеса имеют следующие преимущества: увеличенную прочность колеса; отсутствие насадного бандажа, что исключает работы по подбору натягов, нагреву, посадке, установке кольца и его завальцовке; облегчение наблюдения и ухода за колесами в эксплуатации; повышение безопасности движения, поскольку нет опасного проворота бандажа, ослабления посадки или разрыва бандажа и др.

По мере износа (образования проката) цельнокатаные колеса обтачивают по специальному профилю, а после предельного износа перетачивают под посадку на них бандажей.

В процессе эксплуатации вагонов на поверхности катания могут появиться следующие дефекты:

прокат - желобок глубиной а (рис. 10), образующийся по всей длине рабочей поверхности катания вследствие естественного износа бандажа при движении колеса по рельсам, а также смятия металла бандажа. Прокат сопровождается образованием характерного наплыва (наката) у наружного края колеса. Глубина и скорость нарастания проката зависят от пробега, качества ремонта и ухода за вагонами, от профиля и состояния пути. По мере нарастания проката свобода поперечного перемещения колесных пар уменьшается, особенно при прохождении кривых, ход подвижного состава становится менее спокойным, усиленно изнашиваются головки рельсов. По нормам допускается прокат глубиной до 5 мм;

выбоина - местный прокат бандажа, более интенсивный по сравнению с прокатом на остальной длине поверхности катания бандажа. Выбоина обычно образуется при заклинивании колесной пары. Причиной заклинивания могут быть неисправность тормозных приборов или рычажно-тормозной передачи, разрушение подшипников, излом зубчатой передачи. Выбоины создают большую опасность в эксплуатации, так как в момент их прохождения над головкой рельса колеса опускаются с высоты, равной глубине выбоин, и бьют по рельсам, как молот. Допускаются местные выбоины глубиной не более 0,3 мм. Приблизительно глубину выбоины можно определить на глаз, точно же ее определяют специальным шаблоном; при глубине 0,3 мм выбоина может иметь протяженность по кругу катания около 50 мм;

подрез гребня - сильное истирание рельсом внутренней наклонной поверхности гребня бандажа, вызывающее образование острого гребня, что может быть причиной схода вагона с рельсов на стрелках, в кривых участках пути. Вертикальный подрез гребня высотой более 18 мм недопустим. Подрез гребня происходит вследствие ряда причин: неправильного формирования колесной пары, неодинакового диаметра бандажей колесной пары и перекоса ее относительно рамы тележки. В результате подреза гребня угол перехода поверхности катания к гребню вместо 60° начинает приближаться к прямому, толщина гребня уменьшается. Нормами допускается толщина гребня не менее 25 мм (у новых гребней она равна 33 мм) и угловой подрез гребня не более 80°;

выкрашивание - выпадание кусочков металла из поверхности катания в результате сильно развитой сетки трещин, возникающей в поверхностном слое бандажа при сильном нагреве, вызванном длительным торможением колодками с последующим резким охлаждением колес на рельсах. Интенсивность сетки трещин на поверхности катания допускают в соответствии с фотоснимками в альбоме эталонов. Отдельные выкрашивания допускаются на площади не более 200 мм 2 глубиной не более 1,0 мм.

Освидетельствование колесных пар. Все колесные пары периодически проходят различные виды освидетельствования в электродепо и на заводах по ремонту вагонов с целью обеспечения безаварийной работы вагонов на линии. Существуют следующие виды освидетельствования:

осмотр колесных пар под вагоном для определения пригодности их к дальнейшей эксплуатации с проведением замеров основных параметров;

обыкновенное освидетельствование колесных пар; его выполняют при выкатке колесных пар для ремонта;

полное освидетельствование (с постановкой клейм); его выполняют периодически на заводе, а также при смене элементов колесных пар. При полном освидетельствовании проверяют соответствие размеров и износов элементов колесной пары установленным нормам; шейки оси, среднюю и предподступичные части проверяют дефектоскопом.

Уход за осями и колесами. Выявляют перечисленные выше неисправности и при их наличии принимают меры по устранению.

При осмотре осей убеждаются в отсутствии трещин, забоин, потертых мест и других видимых пороков на открытых участках. Подступичные части осей осмотру недоступны, однако трещины в них моїут быть обнаружены по вздутию или нарушению слоя краски в месте соединения оси со ступицей колесного центра, а также по появлению ржавчины в этом месте.

При осмотре колес проверяют состояние поверхности катания и гребней бандажей, убеждаются в отсутствии выбоин, трещин, выкрашивания, подреза гребней и других дефектов. Проверяют плотность посадки бандажа на ободе центрального диска обстукиванием бандажа молотком с удлиненной ручкой. Проверку выполняют при отпущенных тормозах, когда тормозные колодки не касаются поверхности катания.

Глухой дребезжащий звук служит одним из признаков ослабления посадки бандажа. Другим признаком ослабления посадки является проворот бандажа относительно колесного центра, определяемый по контрольным меткам, нанесенным на бандаже и колесном центре.

На подрезиненных колесах проверяют состояние резиновых вкладышей, убеждаются в отсутствии их сдвига и проворота, расслоения, выкрашивания, отслоения резины от арматуры в видимой зоне между ободом центрального диска и колесным центром или нажимной шайбой.

Осматривают нажимные диски, шпильки, гайки, стопорные пластинчатые шайбы. Убеждаются в отсутствии трещин, ослабления креплений и других повреждений, в наличии нормированного зазора между колесными центрами и центральными дисками. Контролируют состояние и крепление гибких медных шунтов на центральном диске и колесном центре.

Контрольные вопросы 1. Из каких элементов состоит колесная пара?

2. На какие части условно делится ось и каково их назначение?

3. В чем преимущество цельнокатаных колес?

4. Каковы особенности подрезиненного колеса, в чем преимущества и недостатки его конструкции?

Изучение устройства колесных пар, их неисправностей и методов их обнаружения.

Краткие теоретические сведения

Колесные пары – самая ответственная часть экипажа. От их исправности зависит безопасность движения. Техническое состояние колесных пар и методы его контроля регламентируются Инструкцией по колесным парам ЦТ-329.

Основные элементы колесной пары: ось, два колесных центра, сменные бандажи или безбандажные цельнокатаные колеса. На локомотивах и моторных вагонах электропоездов на ось устанавливают большое зубчатое колесо и подшипниковый узел опоры редуктора.

|

Рис.1. Ось колесной пары электропоезда.

На рис.1 показана ось колесной пары электропоезда. Здесь:

2. предподступичная часть;

3. подступичная часть;

4. шейка под подшипники редуктора;

5. средняя часть.

Переходы от одного диаметра к другому сделаны плавными (галтели) в виде закруглений. На оси моторного вагона имеется удлиненная опорная поверхность для ступицы зубчатого колеса.

На рис.2 показана схема профиля бандажа колесной пары и его основные параметры: А – толщина гребня; Б – параметр крутизны; h – высота гребня; d – толщина бандажа.

|

Рис.2. Профиль бандажа.

Геометрические параметры бандажа контролируют шаблоном УТ-1.

Толщина гребня – это расстояние, измеренное по горизонтали на высоте 13 мм от поверхности круга катания колеса между двумя точками, лежащими по разные стороны от вершины гребня. Одна из них находится на внутренней грани бандажа, вторая — на наружной поверхности гребня.

Параметр крутизны гребня – это расстояние, измеренное по горизонтали между двумя точками наружной поверхности гребня, одна из которых находится в двух миллиметрах от вершины, а другая – на расстоянии 13 мм от круга катания колеса. Это комплексный параметр, состояние которого характеризует изменение формы и размеров не только гребня, но и всего профиля поверхности катания бандажа, что связано с износами в процессе эксплуатации.

Круг катания – внешняя окружность сечения бандажа плоскостью, параллельной его боковым граням и отстоящей от внутренней грани на расстоянии 70 мм, т. е., примерно, на середине бандажа.

Высота гребня – расстояние по вертикали между вершиной гребня и поверхностью круга катания.

Прокат, который наиболее интенсивно образуется в зоне круга катания колеса, определяют новым шаблоном УТ-1 как разность между измеренной высотой гребня и чертежной высоты гребня нового или обточенного бандажа.

В соответствии с ПТЭ запрещается выпускать из ТО-2, ТО-3, текущих ремонтов и допускать к следованию в поездах подвижной состав с трещиной в любой части оси колесной пары, ободе, диске, спице, ступице и бандаже, а также при следующих износах и повреждениях колесных пар, нарушающих нормальное взаимодействие пути и подвижного состава.

1. При скоростях движения до 120 км/ч:

– при прокате по кругу катания у локомотивов, а также у МВПС дальнего следования – более 7 мм, у МВПС в поездах местного и пригородного сообщения – более 8 мм;

– при высоте гребня бандажа, измеряемого шаблоном УТ-1, более 37 мм или менее 27 мм для колес локомотивов с профилем по рисунку 15; более 35 мм или менее 27 мм для колес локомотивов с профилями ДМеТИ и МВПС дальнего сообщения; более 36 мм или менее 27 мм для МВПС местного и пригородного сообщения; более 39 мм или менее 27 мм для колес локомотивов с профилем Зинюка-Никитского;

– при толщине гребня более 33 мм или менее 25 мм, измеряемой на расстоянии 20 мм от вершины гребня – для колес локомотивов с чертежной высотой гребня 30 мм и на расстоянии 18 мм от вершины гребня для колес с чертежной высотой гребня 28 мм;

– при толщине гребня более 34 мм или менее 25 мм, измеряемой шаблоном УТ-1.

При скоростях движения от 120 км/ч до 140 км/ч:

– при прокате по кругу катания более 5 мм;

– при высоте гребня бандажа, измеряемого шаблоном УТ-1, более 35 мм или менее 27 мм для колес локомотивов с профилем по рисунку 15; более 33 мм или менее 27 мм для колес локомотивов с профилями ДМеТИ и МВПС; более 37 мм или менее 27 мм для колес локомотивов с профилем Зинюка-Никитского;

– при толщине гребня более 33 мм или менее 25 мм, измеряемой на расстоянии 20 мм от вершины гребня — для колес локомотивов с чертежной высотой гребня 30 мм и на расстоянии 18 мм от вершины гребня колес с чертежной высотой гребня 28 мм;

– при толщине гребня более 34 мм или менее 25 мм, измеряемой шаблоном УТ-1.

|

2. При вертикальном подрезе гребня высотой более 18 мм. Контроль вертикального подреза гребня бандажа и опасной формы гребня производится специальным шаблоном (рис.3) и шаблоном ДО-1. Измерение опасной формы гребня у ТПС производится универсальным измерительным шаблоном УТ-1.

Рис. 3. Шаблон для контроля вертикального подреза гребня

(а – брак, б – нормальный гребень).

3. При ползуне (выбоине) на поверхности катания у локомотивов, моторвагонного подвижного состава более 1,0 мм.

При обнаружении в пути следования у прицепного вагона МВПС ползуна (выбоины) глубиной более 1,0 мм, но не более 2,0 мм, разрешается довести его без отцепки от поезда со скоростью не выше 100 км/ч до ближайшего локомотивного депо.

При наличии ползуна на колесных парах локомотивов и МВПС допускается их следование без отцепки от поезда до ближайшей станции со скоростью, указанной в таблице 1, где колесные пары с ползунами должны быть заменены.

| Колесная пара | Глубина ползуна, мм | Допустимая скорость, км/ч |

| Локомотива и моторного вагона МВПС | 1 – 2 | |

| 2 – 4 | ||

| более 4 | передвижение без качения колес с ползунами по рельсам* | |

| Прицепного вагона МВПС | 2 – 6 | |

| 6 – 12 | ||

| более 12 | передвижение без качения колес с ползунами по рельсам* | |

| * При этом КП должны быть вывешены или транспортированы другим способом, обеспечивающим указанное передвижение. Локомотив должен быть отцеплен от поезда, тормозные цилиндры и ТЭД поврежденной КП отключены. Транспортироватьсядо места смены КП локомотив должен в одиночном следовании. Для вывода с перегона локомотивов с двухосными тележками следует использовать специальные транспортные тележки. Вывешивать КП на локомотивах с такими тележками для вывода локомотива с перегона запрещается. |

Запрещается выдавать в поезда ТПС с колесными парами, имеющими хотя бы один из следующих дефектов или отступлений:

– выщербину, раковину или вмятину на поверхности катания глубиной более 3,0 мм и длиной: у локомотива и моторного вагона более 10,0 мм, а у прицепного вагона более 25,0 мм;

– выщербину или вмятину на вершине гребня длиной более 4,0 мм;

– разницу прокатов у левой и правой стороны колесной пары более 2 мм;

– ослабление бандажа на колесном центре, зубчатого колеса на оси или ступице колесного центра, пальцев тягового привода в отверстиях приливов колесного центра, цельнокатаного колеса или колесного центра на оси;

– опасную форму гребня (параметр крутизны – менее 6,0 мм для профилей с чертежной высотой гребня 30 мм и более; и менее 5,5 мм — для профилей с чертежной высотой гребня 28,0), измеряемую универсальным шаблоном УТ-1;

– остроконечный накат гребня в зоне поверхности на расстоянии 2 мм от вершины гребня и до 13 мм от круга катания;

– толщину гребня более 23 мм и менее 21 мм у 2-й и 5-й колесных пар электровозов ЧС2, ЧС2т, ЧС4, ЧС4т (до № 263) при измерении на расстоянии 16,25 мм от вершины гребня и более 24 мм и менее 19,5 мм при измерении шаблоном УТ-1;

– острые поперечные риски и задиры на шейках и предподступичных частях осей;

– протертое место на средней части оси локомотива глубиной более 4,0 мм, а на оси моторвагонного подвижного состава — более 2,5 мм;

– местное или общее увеличение ширины бандажа или обода цельнокатаного колеса более 6,0 мм;

– ослабление бандажного кольца более, чем в 3-х местах: по его окружности суммарной длиной ослабленного места более 30% общей длины окружности кольца – для локомотивов и более 20% для МВПС, а также ближе 100 мм от замка кольца;

– толщину бандажей колесных пар менее (мм):

электровозов, кроме ВЛ22 в/и, ВЛ23, ВЛ8, ВЛ60 в/и — 45 (на ВЛ10, ВЛ11 в/и, ВЛ15, ВЛ80 в/и, ВЛ85 в бесснежное время по разрешению начальника дороги допускается — 40);

электровозов ВЛ22 в/и, ВЛ23, ВЛ8, ВЛ60 в/и и тепловозов с нагрузкой на ось 23 т и выше — 40;

тепловозов с нагрузкой на ось менее 23 т — 36;

моторных вагонов моторвагонного подвижного состава — 35;

– толщиной ободьев цельнокатаных колес менее (мм):

тепловозов ТГМ (ТГМ3, ТГМ4, ТГМ6) — 30;

прицепных вагонов моторвагонного подвижного состава — 25;

– трещины в ободе, диске, ступице и бандаже колеса ТПС;

– кольцевые выработки на поверхности катания у основания гребня глубиной более 1,0 мм, на конусности 1:3,5 более 2,0 мм и шириной более 15,0 мм.

При наличии кольцевых выработок на других участках поверхности катания бандажа, нормы браковки – как для кольцевых выработок, расположенных у гребня.

Выводы

Колесные пары – самая ответственная часть экипажа. Их неисправности снижают безопасность движения и могут привести к аварии.

Прокат ухудшает плавность хода, особенно в кривых, появляется опасность при проходе по стрелкам, увеличивается боксование и, следовательно, износ колесной пары.

При вертикальном подрезе вместо наклонной поверхности гребня образуется вертикальная. По наклонной плоскости колесо вползало бы в кривых на рельс. Однако появляется жесткий удар, и колесная пара может сойти с рельсов. Бандаж с подрезанным гребнем (или с остроконечным накатом) опасен для противошерстных стрелок: он ударяет по остряку, выкрашивает его конец, набегает на него, отжимает от рамного рельса и вызывает сход.

Трещина – опасна тем, что она всегда развивается и наступает излом.

Риски, задиры и протертые места на оси колесной пары являются концентраторами напряжений и, так как колесная пара сильно нагружена, могут привести к разрушению оси.

Таким образом, видно, что техническое состояние колесных пар является важным фактором обеспечения безопасности движения.

К олесная пара предназначена для восприятия и передачи статической и динамической нагрузки от вагона на рельсы и служащий для направления его движения по рельсовому пути. С остоит из цельнокатаных колес, напрессованных в холодном состоянии на ось, и буксовых узлов.

Установлены три типа колесных пар, предназначенных для эксплуатации под грузовыми вагонами: РУ1Ш-957-Г, РВ2Ш-957-Г и РУ1-957-Г:

В настоящее время новые оси типа РУ-1 не изготавливаются.

Установлены четыре типа колесных пар, предназначенных для эксплуата

ции под пассажирскими вагонами: РУ1Ш-957-П, РВ1Ш-957-П, РВ3Ш-957-П и РУ1-957-П.

Ось РУ1Ш используются под вагонами с конструкционной скоростью Vк до 160 км/ч.

Ось РВ1Ш используются под вагонами с конструкционной скоростью Vк от 120 до 200 км/ч.

Ось РВ3Ш используются под вагонами с конструкционной скоростью Vк от 120 до 160 км/ч.

Оси РУ1 используются под вагонами с конструкционной скоростью Vк до 160 км/ч.

Оси колёсных пар вагонов симметричны относительно середины оси имеют шейки оси для посадки подшипников (оси типов РУ1Ш, РВ1Ш оснащённые подшипниками установленными в корпус буксы изготавливаются с диаметром шейки оси 130 мм, а РВ2Ш, РВ3Ш оснащённые подшипниками без корпуса буксы изготавливаются с диаметром шейки оси 165 мм.), предподступичные части для посадки лабиринтных колец корпусов букс, подступичные части для посадки ступиц колёс, кроме того оси типов РУ1Ш, РВ1Ш и РВ3Ш с увеличенной длиной подступичной части для посадки ступиц тормозных дисков. С одним, двумя поводковыми отверстиями, или без них. Оси типа РУ1Ш с цилиндрическим участком на средней части оси длиной от 130 до 150 мм с допуском симметрии относительно середины оси не более 10 мм.

Колёса изготавливаются методом прокатки из стали марки 1 для пассажирских вагонов и вагонов электро- и дизель-поездов и сиали марки 2 или Т для грузовых вагонов. Марки стали различаются между собой по химическому составу и механическим свойствам.

Колеса цельнокатаные, применяемые для эксплуатации под грузовыми и пассажирскими вагонами изготавливаются двух вариантов, в зависимости от рабочей нагрузки на ось имеют плоскоконическую или криволинейную форму диска.

Колёса с плоскоконической формой диска имеют смещение обода колеса в сторону торцевой части оси. Профиль колеса с криволинейной формой диска представляет собою ломаную линию с плавным переходом от обода колеса к ступице. Ширина обода колеса в эксплуатации 130 мм, по наружной грани которого снимается фаска 6х6 под углом 45 о . От фаски на расстоянии 24 мм идёт конусность 1:3,5, а за ним до перехода на гребень конусность 1:10. Эти конусности необходимы для обеспечения плавного хода вагона при вписывании в кривые участки пути и при проходе стрелочных переводов. На расстоянии 70 мм от внутренней грани обода колеса расположен круг катания колеса, по которому передаётся основная нагрузка на рельс. В свою очередь нагрузка на колёсную пару передаётся через буксовый узел.

Требования предъявляемые к колёсным парам в эксплуатации:

Запрещается выпускать в эксплуатацию и допускать к следованию в поездах вагоны после сходов, с трещиной в любой части оси колесной пары или трещиной в ободе, диске и ступице колеса, а также при следующих износах и повреждениях колесных пар, нарушающих нормальное взаимодействие пути и подвижного состава:

1) при скоростях движения до 120 км/ч

При обнаружении на ПТО в грузовых вагонах, в пунктах формирования и оборота в пассажирских поездах, а также на ПТО промежуточных станций колесных пар с неравномерным прокатом более допустимых величин данные колесные пары должны быть выкачены для обточки и полного освидетельствования.

Неравномерный прокат определяется разностью измерений в сечениях максимального износа и с каждой стороны от этого сечения на расстоянии до 500 мм;

вертикальный подрез гребня высотой более 18 мм, измеряемый шаблоном ВПГ;

ползун (выбоина) более 1 мм на поверхности катания колес.

При обнаружении в пути следования вагона ползуна (выбоины) глубиной 1 мм, но не более 2 мм разрешается довести такой вагон без отцепки от поезда до ближайшего ПТО, имеющего средства для смены колесных пар: пассажирский со скоростью не более 100 км/ч, грузовой — не более 70 км/ч.

При глубине ползуна свыше 2 до 6 мм разрешается следование поезда со скоростью 15 км/ч, а при ползуне свыше 6 до 12 мм — со скоростью 10 км/ч до ближайшей станции, где колесная пара должна быть заменена.

При ползуне свыше 12 мм разрешается следование со скоростью 10 км/ч при условии исключения возможности вращения колесной пары (с применением тормозных башмаков или ручного тормоза);

- протертость средней части оси глубиной более 2,5 мм;

следы контакта с электродом или электросварочным проводом в любой части оси;

вмятины и забоины глубиной более 2,5мм;

сдвиг или ослабление ступицы колеса на подступичной части оси. Признаком ослабления посадки ступицы колеса на оси является разрыв краски по всему периметру в месте сопряжения с выделением из-под ступицы с внутренней стороны колеса ржавчины или масла. Колесная пара не бракуется, если при разрыве краски выделение из-под ступицы колеса ржавчины или масла не наблюдается. Признаками сдвига ступицы колеса на оси служит полоска ржавчины или блестящая полоска на поверхности металла с внутренней стороны ступицы (при сдвиге колеса наружу), полоска ржавчины или блестящая полоска на оси с противоположной стороны ступицы (при сдвиге колеса внутрь).

На правых верхних болтах крепительной крышки буксы правой шейки колесных пар дополнительно должна быть установлена бирка, на которой должно быть выбито «160 км/час» или «200 км/час».

Выщербины по светлым пятнам, ползунам, наварам

Выщербины по усталостным трещинам

Выщербины по термическим трещинам на

поверхности катания обода колес.

Местное разрушение в виде выкрашивания металла поверхности катания колеса.

Измерение глубины выщербины производят абсолютным шаблоном. Глубина выщербины

определяется как разность измерений проката в двух плоскостях – радом с выщербиной и на

В случае, когда выщербина смещена от круга катания, движок абсолютного шаблона сме

щается по специальной прорези до совпадения его с выщербиной. Длина выщербины замеря

ется линейкой вдоль поверхности катания колеса.

Выщербины по поверхности катания колеса глубиной более 10 мм или длиной более 50 мм у грузовых вагонов и более 25 мм у пассажирских вагонов. Трещина в выщербине или расслоение, идущее вглубь металла, не допускаются. Толщина обода колеса в месте выщербины не должна быть менее допускаемой. Выщербины глубиной до 1 мм не бракуются независимо от их длины; При обнаружении во время осмотра на промежуточных станциях пассажирских вагонов с выщербинами на поверхности катания колес длиной от 25 мм но не более 40 мм, разрешается дальнейшее следование вагона без ограничения скорости (с установленной скоростью). При выщербине длиной более 40 мм но не свыше 80 мм, разрешается довести такой вагон без отцепки от поезда со скоростью не более 100 км/ч (не более установленной скорости) до ближайшего пункта, имеющего средства для замены колесных пар. Выщербины на колесных парах пассажирских вагонов при скорости 140 км/ч и выше не допускаются.

равномерный круговой предельный износ колеса в

плоскости круга катания.

Определяется измерением сечения максимального

износа. Измерение производят абсолютным шаблоном

Прокат по кругу катания у колесных пар

пассажирских вагонов в поездах дальнего следования более 7 мм; у пассажирских вагонов в

поездах местного и пригородного сообщения более 8 мм; у вагонов рефрижераторного парка

и грузовых вагонов более 9 мм

неравномерный по круговому периметру

износ, когда изношенное колесо имеет в

плоскости круга катания форму, отличную от круглой.

Характеризуется неодинаковым прокатом в различных

сечениях профиля по кругу катания.

Определяется разностью измерений в сечениях максимального износа и с каждой

стороны от этого сечения на расстоянии до 500 мм. Измерение производят абсолютным

Характерными признаками являются:

Наиболее часто возникает на колесах с тонким ободом в зоне нанесения заводских клейм на наружной поверхности обода.

При наличии на вершине гребня в месте проведения измерения остроконечного наката,

его необходимо удалить механическим способом (напильником, образивным камнем и др.) для обеспечения установки опоры абсолютного шаблона на вершину гребня.

предельно допустимых размеров.

при скоростях движения до 120 км/ч;

Измерение производят абсолютным шаблоном на расстоянии

18 мм от вершины гребня.

При наличии на вершине гребня остроконечного наката в месте

проведения измерения, его необходимо удалять механическим способом

(напильником, образивным камнем и др.) для обеспечения установки

при котором угол наклона профиля боковой поверхности гребня

приближается к 90 о , а радиус перехода от гребня к уклону 1:20

уменьшается до 8-12 мм.

Измерение производят специальным шаблоном для контроля

вертикального подреза гребня колеса (ножки шаблона должны плотно

прижиматься к внутренней поверхности обода колеса).

Измерение толщины обода производят толщиномером. При наличии

на колесе ползуна или выщербины толщину обода определяют в месте

При толщине обода колеса менее допустимого значения колесную пару

выкатывают из-под вагона. Если по толщине обода колеса колесную пару

можно эксплуатировать под вагонами других типов, то ее используют при

подкатке. При невозможности дальнейшего использования колеса

Ширина обода – расстояние межу внутренней и наружной гранями

И зменение ширины обода в процессе ремонта и эксплуатации измеряется

При ширине обода менее допустимой (120мм) колесо бракуют.

колеса круговой износ и деформация от взаимодействия с тормозной

колодкой, при которых образуются местные углубления различной

глубины и ширины.

Визуальный контроль и замеры. Измерение глубины («а» или «б»)

и ширины («в») производят с помощью толщиномера и линейки.

кольцевые выработки на поверхности

катания колеса глубиной (а) у основания

гребня более 1 мм, (б) на конусности 1:3,5

— более 2 мм или шириной (В) более 15 мм.

Поражение поверхности катания колеса электрическим током (рифление)

механическое повреждение, характеризующееся ожогами

поверхности металла в виде чередующихся участков

чистого и пораженного металла вследствие

прохождения электрического тока. Визуальный контроль.

колеса, характеризующееся образованием

чередующихся сдвигов металла U – образной

Измерение высоты навара производят абсо-

лютным шаблоном. Высота навара определя-

ется как разность измерений проката в двух

плоскостях – радом с наваром и на наваре.

В случае, когда навар смещен от круга катания, движок абсолютного шаблона смещается по

специальной прорези до совпадения его с наваром.

образованием плоской площадки на

Измерение глубины ползуна производят абсо-

лютным шаблоном. Глубина ползуна опреде-

ляется как разность измерений проката в двух

плоскостях – радом с ползуном на ползуне.

В случае, когда ползун смещен от круга катания, движок абсолютного шаблона смещается по специальной прорези до совпадения его с ползуном.

результате пластической деформации поверхностных слоев

металла гребня в сторону его вершины.

механическое повреждение, характеризующееся смещением

металла обода в сторону фаски и образованием наплыва,

возвышающегося над наружной поверхностью обода.

Местное уширение обода колеса (раздавливание) более 5 мм

образованием местного наплыва в зоне фаски обода колеса.

За величину местного уширения обода

принимается разность замеров ширины обода, измеренной в месте наибольшего уширения

и в месте, не имеющего его.

металла из-за предельного накопления усталостных

повреждений в диске колеса или наличия поверхностных

и внутренних дефектов. Визуальный контроль и НК.

металла из-за накопления циклической усталости и несоблюдения

технологии изготовления колес. Визуальный контроль и НК.

металла из-за несоблюдения технологии изготовления колес.

Визуальный контроль и НК.

По внешнему виду дефект представляет собой тонкую извилистую

трещину, распространяющуюся в окружном или радиальном

направлениях по диску колеса.

в результате действия циклических нагрузок при наличии в ободе

колеса дефектов металлургического происхождения

Визуальный контроль и НК.

Трещина сквозная с внутренней и наружной сторон колеса

с выходом и без выхода на поверхность катания.

несоблюдения технологии изготовления колес

Визуальный контроль и НК.

Термические трещины на поверхности катания обода колеса –

нарушение сплошности металла в виде параллельных наклонных

трещин термоусталостного происхождения по периметру

поверхности катания колеса. Визуальный контроль и НК.

Продольные трещины,

закаты, плены, расслоения

и неметаллические

включения в ободе колеса –

нарушения сплошности металла

из-за несоблюдения технологии

Визуальный контроль и НК.

Поперечная трещина на поверхности катания обода колеса –

нарушение сплошности металла из-за несоблюдения технологии

изготовления колес. Визуальный контроль и НК.

Трещины в дисках и изломы обедов колес наиболее часто происходят у длительно проработавших, изношенных и имеющий тонкий обод, неравномерный прокат или ползун (навар, выщерблина) колес. Появление бугорка пыли и краски на диске или ободе колеса — вероятный признак наличия трещины. Для подтверждения наличия трещины подозрительное место зачищается шабером.

В зимнее время иней над трещиной располагается в виде пучка с длинными иглами.

Трещины в осях колесных пар чаще всего возникают в подступичной части оси с внутренней стороны ступицы колеса, реже в средней части.

Откол наружной боковой поверхности обода колеса – местное

разрушение в виде откола металла у наружной грани в районе

фаски обода колеса, характеризующееся значительной глубиной

и протяженностью. Визуальный контроль.

Определение геометрических параметров откола.

откол кругового наплыва наружной боковой поверхности обода

участках, либо по всему периметру обода. Визуальный контроль.

Определение геометрических параметров откола.

металлургического происхождения. Визуальный контроль.

развития трещины в диске около обода. Визуальный контроль.

следов касания элек-тродом или оголенным проводом

поверхности оси. Визуальный контроль и замеры.

Измерение кронциркулем и линейкой глубины протертости.

по профилю оси износ, характеризующийся местным

углублением на средней части оси

Визуальный контроль и замеры. Измерение кронциркулем

и линейкой глубины протертости.

Протертость глубиной более 2,5 мм вагон отцепляется от состава для замены колёсной пары.

Колёсные пары обеспечивают непосредственный контакт экипажа и пути. В процессе движения они воспринимают знакопеременные динамические нагрузки от веса тары вагона и груза или пассажиров, размещенных в них, а также вертикальные ударные нагрузки, возникающие от дефектов в пути и на поверхности катания колёс.

Кроме того, колёсные пары воспринимают продольные и боковые поперечные нагрузки в процессе движения и при прохождении кривых участков пути и стрелочных переводов.

Тяжелые условия работы колёсных пар предопределяют требования к точности размеров и прочности колёсных пар, от чего зависит надёжность и устойчивость

Износы и повреждения колесных пар, причины их возникновения

- Причины возникновения неисправностей колесных пар:

- Износ за счет трения подшипников, трения при качении по рельсам;

- Качество формирования и ремонта колесных пар;

- Нарушение нормальных условий работы колесных пар;

- Сильное грение букс;

- Неправильное торможение поезда;

- Заклинивание колесных пар;

- Качество металла;

- Удары при роспуске вагонов, неправильная сборка и регулировка рычажной передачи;

- Сход вагона прохождение стрелочных переводов

- Выявление неисправностей колесных пар при встрече поезда с ходу:

- Биение колесной пары;

- Частые колебания рессорного подвешивания;

- Вибрация рамы тележки и кузова вагона;

- Удары деталей рычажной передачи о другие детали тележки;

- Удары колеса о рельс;

- Поднимание и опускание тележки в месте расположения буксы;

- Утеря валиков рычажной передачи, подвески башмака;

- Стук колесной пары

Для проверки состояния своевременного изъятия из эксплуатации колесных пар, угрожающих безопасности движения поездов, а также для контроля за качеством подкатываемых и отремонтированных колесных пар установлена система их осмотра и освидетельствования, состоящая из:

- техническое обслуживание (осмотр) колесных пар под вагонами;

- текущий ремонт колесных пар (без снятия буксового узла);

- средний ремонт колесных пар (со снятием буксового узла);

- капитальный ремонт колесных пар (ремонт со сменой элементов).

Осмотр колесных пар под вагонами

Техническое обслуживание колесных пар под вагонами.

Техническое обслуживание колесных пар и буксовых узлов под вагонами производится в соответствии с Инструкцией по техническому обслуживанию вагонов в эксплуатации (Инструкция осмотрщику вагонов), утвержденной Комиссией Совета по железнодорожному транспорту полномочных специалистов вагонного хозяйства железнодорожных администраций (Протокол от 21-22 мая 2009г.):

При техническом обслуживании колесных пар и буксовых узлов под вагонами производят:

технический контроль колесных пар и их элементов;

проверку соответствия размеров и износов элементов колесных пар установленным нормам;

Читайте также: