Электрическая схема газ 560 штайер

Устал от частого глюка. Проподало питание на главном реле и машина глохла. Долго непонимание в чем проблема. Сменил контактную группу в замке зажигания, не помогло. Решил снять в очередной раз косу управления мотором.

Вот как мне показалось где был глюк. Изходя их проблемы, при включенном зажигании начинало быстро щёлкать реле, если в этот момент мотор работал то могли подняться обороты или заглохнуть, даже на ходу.

Как я понял, похоже проблема была в том, что не было контакта в проводах, хотя они были и прикручены болтом к реле свечей накала.

Цепь почему-то сделана в разрыв.

Основной плюс от колодки предохранителей (толстый красный провод) приходит до реле свечей накаливания и крепится к реле накала свечей. Вот к нему же на этот болт крепятся основной провод управления ДВС и похоже там то и пропадал контакт.

Пришлось скрутить и спаять эти провода.

Затем от реле (глааного и бензонасоса и свечей накаливания) отрезал управляющие минуса и пустил их сразу на массу (-).

Плюс сделал управляющим при включении зажигания питание пустил на 2 реле (главное и бензонаса).

Вот свечи накаливания управляются тоже плюсом, но через дополнительную кнопку стоящею в салоне. Чтобы когда нужно сам выбирал, включать свечи или нет, чтоб Акум не сажать. Там ведь не всегда они нужны. От мозга постоянно при вкл.зажигания идёт импульс на свечи на 60 секунд, а должен на 5сек идти. Вот и обошел и этот глюк, сделав его ручным.

Схему переделки приложил.

Там ещё на главном реле плюс нужно оставить от предохранителя в мозг. Там он всегда должен быть иначе мозги работать не буду. Так что этот провод на главном реле который приходит на обмотку от предохранителя надо продлить. В схеме указал как.

Появились подводные камни(((

Попутал + и — на реле.

Там в родных оказывается стоят диоды, чтобы мозг неспалить.

На схеме видно диоды в релюшеках.

Так вот, либо реле менять, на обычное, либо правильно подать + и — на их контакты.

Система управления двигателем ГАЗ-560 включаем в себя электронный блок управления, датчик положения педали газа, управляющий электромагнитный клапан рециркуляции отработавших газов, электромагнитный клапан рециркуляции отработавших газов, электромагнит управления насос-форсунками, датчик положения регулирующей рейки, датчик частоты вращения коленчатого вала двигателя,

датчик температуры охлаждающей жидкости, датчик температуры воздуха, датчик положения регулирующей рейки, электромагнит управления насос-форсунками и датчик температуры охлаждающей жидкости.

Детали схемы: I — цепь; II — вывод; III — адрес; А — +12В аккумуляторной батареи (вывод 30); В — +12В (вывод 15); С — выход на тахометр; D — лампа сигнализатора; Е — стартер (вывод 50); F — корпус автомобиля; Н — указатель температуры охлаждающей жидкости; 1 — блок управления; 2 — реле электромагнита; 3 — реле топливного насоса; 4 — реле свечей накаливания; 5–8 — свечи накаливания; 9 — электрический топливоподкачивающий насос; 10 — датчик указателя температуры охлаждающей жидкости; 11 — управляющий электромагнитный клапан системы рециркуляции отработавших газов; 12 — датчик температуры охлаждающей жидкости; 13 — электромагнит управления насос-форсунками; 14 — датчик положения педали «газа»; 15 — датчик синхронизации; 16 — датчик давления наддувочного воздуха; 17 — датчик температуры воздуха; 18 — датчик положения штока электромагнита; F1–F3 — предохранители плавкие.

Во время работы двигателя в блок управления поступают сигналы от датчика положения газ педали и датчиков контролирующих состояние двигателя.

После анализа информации в блоке управления на электромагнит управления рейкой поступает управляющие сигналы на сервопривод механизма управления углом опережения впрыска топлива.

К блоку управления можно подключить компьютер и продиагностировать двигатель.

Электромагнит управления регулирующей рейки, соединенной поводками с рейками насос форсунок, благодаря этому увеличивается или уменьшается количество впрыскиваемого топлива.

Управляющий сигнал на электромагнит поступает от электронного блока управления, который корректирует сигнал в зависимости от показаний датчиков состояния двигателя.

Сервопривод механизма управления углом положения впрыска топлива (ГАЗ-5602) изменяет положение эксцентриковой оси коромысел, тем самым, меняя положение опережение впрыска топлива.

Датчик положения сервопривода механизма управления углом опережения впрыска топлива (ГАЗ-5602) расположен на крышке сервопривода и предназначен для выдачи сигнала в электронный блок.

Датчик частоты вращения коленчатого вала расположен на задней части корпуса распределительного вала и предназначен для изменения частоты вращения коленчатого вала двигателя.

Датчик давления наддувочного воздуха установлен на впускной трубе двигателя и предназначен для корректировки подачи топлива в зависимости от давления после турбокомпрессора.

Датчик температуры воздуха на двигателе ГАЗ-560 расположен в трубопроводе между воздушным фильтром и входом в турбокомпрессор.

Датчик температуры воздуха на двигателе ГАЗ-5601 и ГАЗ-5602 расположен в патрубке между охладителем наддувочного воздуха и впускной трубой.

Датчик положения педали газа выдает сигнал на электронный блок управления.

В моторном загорелась фуфайка (водитель положил, чтобы шума меньше было) погорела проводка прилично, вроде восстановили, но машина не заводится. Питание на клапан, что открывает есть, но работает по моему мнению не правильно. Тоесть я попробовал открыл крышку клапанов, натянул рейку машина завелась, тоесть, либо компьютер не дает питание нормальное на положении рейки в ХХ либо еще, что то. Для начала хотел бы проверить питания на ЭБУ. В нете порыскал не нашел схему подключения. С педали не идет управление на мотор, предпологаю, что какое то питание не дали компьютеру. И не могу найти распин на фишку диагностики, хотя там 3 вывода, думаю методом тыка найду, +, - и 3 вывод Шина. Если у кого есть точный распин также буду благодарен.

Добрый день.

Есть ли у кого то схема подключения ЭБУ к данному авто, датчики, питания

или хотя бы питания?

ID Блока

VDO 412.237.001.001

SMT 217.6814/2

GAZ 560.3761219-10

В моторном загорелась фуфайка (водитель положил, чтобы шума меньше было) погорела проводка прилично, вроде восстановили, но машина не заводится. Питание на клапан, что открывает есть, но работает по моему мнению не правильно. Тоесть я попробовал открыл крышку клапанов, натянул рейку машина завелась, тоесть, либо компьютер не дает питание нормальное на положении рейки в ХХ либо еще, что то. Для начала хотел бы проверить питания на ЭБУ. В нете порыскал не нашел схему подключения. С педали не идет управление на мотор, предпологаю, что какое то питание не дали компьютеру. И не могу найти распин на фишку диагностики, хотя там 3 вывода, думаю методом тыка найду, +, - и 3 вывод Шина. Если у кого есть точный распин также буду благодарен.

Многие проблемы устранил в машине, каждый провод по схеме проверил, машина начала заводится и глохнуть. Топливо есть, насос качает, рейка в ХХ становится. Но как только начинаешь заводить рейка блокирует топливо. Или как бензонасос заканчивает качать через 10+ сек она уходит в начальное положение, как будто без питания. Я вычитал, что если ЭБУ не получает данные от ДПРВ либо от дачика положения рейки то он блокирует подачу топлива. Теперь понять не могу, так как нет оборудования для диагностики этого Авто, у меня есть Сканматик для наших, но он не берет их там протокол 9141, а в Сканматике 9141-2. Может кто то подсказать не дорогой софт, чтобы именно этот Блок и мотор продиагностировать и желательно с регулировкой рейки, так в инструкции написано, что софт, который диагностирует, так же должен регулировать положение рейки в мм.

P.S Каждый вывод ЭБУ я проверил по схеме, тоесть проверил от ЭБУ не посредственно до датчиков всех в машине и их массы и питающие цепи, все в норме, было 2-3 не правильных соединения я по схеме все восстановил. А так же у него, 2 Рабочих ЭБУ подкидывали, 1 новая электро педаль, не в них дело. До датчик распредвала с 33 вывода есть контакт с ЭБУ и питание 12 вольт

Раздел 1. Устройство двигателей ГАЗ-560, ГАЗ-5601, ГАЗ-5602 …. 5

Общие сведения . 5

Блок цилиндров и кривошипно-шатунный механизм .. .6

Газораспределительный механизм. 9

Система смазки . 10

Система вентиляции картера двигателя . 10

Система охлаждения. 10

Вакуумный насос . 11

Система питания. 12

Система газотурбинного наддува и охлаждения наддувочного воздуха

(для двигателей ГАЗ-5601, ГАЗ-5602). 14

Система рециркуляции отработавших газов . 15

Подвеска двигателя. 15

Система облегчения пуска холодного двигателя .. .15

Раздел 2. Электрооборудование двигателей ГАЗ-560, ГАЗ-5601, ГАЗ-5602 (Штайер) …………..16

Аккумуляторная батарея. 16

Генератор . 16

Стартер. 17

Микропроцессорная комплексная система управления двигателем (МКСУД). 17

Блок управления двигателем. 17

Датчики системы управления двигателем . 17

Управляющие и вспомогательные устройства системы управления двигателем. 18

Диагностика МКСУД. 19

Определение неисправностей МКСУД с помощью диагностической лампы . 19

Диагностическая программа Servr . 20

Обозначение программ блока управления…………..23

Диагностика МКСУД при появлении неисправностей……………23

Калибровка блока управления МКСУД………………….24

Раздел 3. Техническое обслуживание двигателей ГАЗ-560, ГАЗ-5601, ГАЗ-5602 (Штаер). 25

Газораспределительный механизм. 25

Система смазки . 26

Замена масла и фильтрующего элемента . 26

Система вентиляции картера. 26

Привод вспомогательных агрегатов. 27

Система питания. 27

Проверка и регулировка полного хода плунжера насос-форсунки . 27

Проверка угла опережения впрыска топлива ……..28

Регулировка угла опережения впрыска топлива и установка (замена)

зубчатого ремня привода распределительного вала. 29

Проверка дымности отработавших газов в режиме свободного ускорения. 31

Система питания воздухом. 31

Системы газотурбинного наддува и охлаждения наддувочного воздуха. 31

Раздел 4. Ремонт двигателей ГАЗ-560, ГАЗ-5601, ГАЗ-5602. 33

Замена деталей и узлов двигателя на автомобиле. 33

Замена насос-форсунки . 33

Замена рычага клапана и компенсатора клапанного зазора. 35

Замена распределительного вала. 35

Снятие, разборка, сборка и установка корпуса распределительного вала . 36

Замена электромагнита и датчика положения регулирующей рейки . 37

Замена механизма изменения угла опережения впрыска топлива (для ГАЗ-5602). 37

Замена деталей и узлов двигателя со снятием двигателя с автомобиля . 37

Снятие двигателя с автомобиля. 38

Разборка двигателя. 38

Очистка деталей. 40

Проверка технического состояния и ремонт деталей и узлов двигателя . 41

Сборка двигателя. 44

Каталог деталей и сборочных единиц двигателей (каталог запасных частей )

двигателей ГАЗ-560, ГАЗ-5601, ГАЗ-5602. 50

Все материалы, опубликованные на сайте http:// avtoliteratura .ru , фотоизображение или тексты, являются объектом авторского права. Торговые знаки и логотипы, а так же авторские и смежные права принадлежат их законным владельцам. Частичное или полное копирование текстов, слоганов и фотоизображений без письменного согласия владельцев сайта запрещено и влечет за собой ответственность согласно действующему законодательству

Главное отличие нашего магазина от всех других магазинов автокниги в том, что у нас действительно есть в наличии та автомобильная литература, которая представлена на сайте

Есть много причин, по которым россияне долгое время со скептицизмом и даже некоторым недоверием относились к дизельным двигателям. Среди них: не самое лучшее качество топлива (достаточно острая проблема для сельской местности), неспособность многих автосервисов квалифицированно диагностировать и обслужить сложный дизельный агрегат, да и цена запчастей нередко отпугивала автолюбителей. Тем не менее, спрос на автомобили с дизельным двигателем был и есть, и чтобы более полно его удовлетворить, Горьковский автомобильный завод начал изготавливать такие двигатели, получив лицензию от австрийской фирмы "Steyr". Производимый таким образом агрегат ГАЗ 560 Steyr занял достойное место в подкапотном пространстве их автомобилей.

Средний расход топлива оборудованной таким двигателем "Волги" - 7-8 литров на 100 километров, а "Газели" - около 12-13 литров. Вибрация и шум, присущие дизелю, обычно заметны на холостом ходу, но уже при скорости 50-55 км/ч не каждый человек, находясь в салоне, сможет определить тип установленного под капотом двигателя. Штайер, как и другие дизели, нельзя нормально прогреть на холостом ходу и незначительных нагрузках, от этого в автомобиле может быть прохладно. Но при движении дизельный двигатель будет отапливать салон ничуть не хуже, чем бензиновый.

Если после пребывания на морозе вы смогли успешно запуститься, то уже не следует беспокоиться, что движок заглохнет из-за замерзания топлива, так как снабжение топливом насос-форсунок осуществляется в моноблоке каналами, находящимся по соседству с рубашкой охлаждения. Через некоторое время бак нагреется до плюсовой температуры. Пуск двигателя при минус 25-30 градусах не будет для вас проблемой, если свечи накаливания и аккумулятор в исправном состоянии, используется зимнее топливо и надлежащее масло (5W40 отзывы). В более суровых зимних условиях моторному отсеку понадобится дополнительное утепление, чтобы предотвратить замерзание маслоотделителя вентиляции картера. Если этого не сделать, то масло выдавит через маслозаливную горловину, турбокомпрессор и масляный щуп.

Раз уж вы приобрели дизельный двигатель, то экономить на качественном масле и топливе будет предательством самого себя. Затовариваясь на незнакомых заправках, иной раз вы рискуете приобрести печно-котельное топливо вместо солярки, так как визуально они очень похожи. Естественно, в данном случае будут потеряны все важные характеристики, необходимые для нормальной работы двигателя, такие как цетановое число, температура вспышки. При позднем воспламенении и сгорании топлива есть угроза неравномерного прогрева и растрескивания камеры сгорания в поршне.

К сожалению, в отличие от бензина, низкое октановое число которого сразу можно отметить по характерному детонационному стуку в двигателе, о плохом качестве используемого дизельного топлива нам нередко доводится узнавать с опозданием. За это время успевают пострадать например прецизионные плунжерные пары насос-форсунок. На мельчайшей сетке, которая предохраняет форсунки от загрязнения, оседает смола, и этим затрудняется свободное наполнение их топливом. Как следствие, на выходе из форсунок снижается давление, топливо хуже распыляется, а плунжерная пара приходит в негодность раньше предписанного срока службы.

Если вы испытываете сложности с запуском горячего двигателя, то скорее всего это случилось и с вами. В данном случае помогла бы замена форсунок, но из-за довольно высокой цены и сложности замены, можно попробовать прибегнуть к некоторым хитростям и продлить им жизнь на несколько десятков тысяч километров. Для этого нам нужно, чтобы холодный двигатель нормально запускался, а его мощность и экономичность не вызывали нареканий. Так как горячий и холодный двигатель начинают работу по различным вшитым в память схемам, то наша задача состоит в том, чтобы ввести в заблуждение программу управления. Попробуем подменить "горячие" настройки на "холодные", что увеличит в несколько раз цикловую подачу солярки. Отсоединяем клеммы датчика температуры воздуха и охлаждающей жидкости.

После этого блок управления будет рассчитывать цикловые подачи исходя из того, что на улице минус 20 градусов. Если двигатель при этом запустится нормально, есть смысл вывести провода датчиков на тумблер и тем самым постоянно "обманывать" дизель. Но в любом случае замена изношенных форсунок - всего лишь вопрос времени, так как расход топлива будет расти, и мощность двигателя начнет снижаться.

Если у вас неисправна только одна насос-форсунка, то это вы сразу сможете обнаружить по нестабильной работе двигателя на холостых оборотах. Чтобы найти неисправную, достаточно в первые секунды после запуска холодного дизеля приложить руку к патрубкам выпускного коллектора. Температура неработающего будет ниже. Если неисправность обнаружилась в пути, надобности в немедленной замене нет. В таком состоянии можно без вреда для дизеля двигаться еще 100-200 километров, но его перегрузки все-таки стоит избегать. Оптимальной будет езда на пониженной передаче с оборотами около 3000 в минуту.

На двигателе ГАЗ 560 Steyr установлен турбокомпрессор , который очень чувствителен к качеству используемого моторного масла. Рабочее колесо турбокомпрессора в минуту совершает более 100 000 оборотов, а температура масла может достигать 150 градусов и выше. При таких нагрузках масло плохого качества повредит не только компрессору, но и приведет к быстрому износу всего двигателя.

Есть несколько простых вещей, которые помогут продлить срок службы вашего дизельного двигателя ГАЗ 560 Steyr и избежать преждевременного износа его узлов и деталей:

- На холодном двигателе ГАЗ 560 Steyr не следует резко увеличивать скорость, так как густое моторное масло еще не поступает в должной мере к подшипникам турбокомпрессора; не заглушайте двигатель сразу после работы с максимальной нагрузкой, так как этим вы также останавливаете поступление масла в турбокомпрессор, который еще находится в движении; пару таких случаев, и с большой долей вероятности ему понадобится замена.

- Следите, чтобы маслопровод турбины был герметичен. Нельзя допускать даже минимальной утечки масла, так же как и работы без него, пусть и совсем кратковременной.

- В турбине находится клапан, который обеспечивает максимальное заполнение цилиндров двигателя на любых оборотах. При раннем его открытии крутящий момент падает на малых оборотах, а при позднем - в обычном режиме. Если ваш автомобиль разгоняется очень слабо и неуверенно, следует замерять давление наддува. На холостом ходу его значения при максимальных оборотах должны составлять не менее 1,75-1,8 бар, а при максимальной нагрузке - не менее 2 бар. Чтобы поднять давление, необходимо регулировкой пружины укоротить длину тяги данного клапана. В процессе эксплуатации дизельного двигателя давление наддува имеет склонность снижаться, поэтому есть смысл его проверять через каждые 45-60 тысяч километров пробега.

На некоторых дизельных двигателях ГАЗ 560 Steyr установлен охладитель наддувочного воздуха. Это опция дает прирост мощности на 15 лошадей, а также увеличение крутящего момента с 200 до 250 Н.м при соответствующем снижении оборотов в минуту с 2300 до 1900. Если вы решили добавить его в конструкцию самостоятельно, то после установки необходимо провести перепрограммирование блока управления либо заменить его на ГАЗ 5601.

Дизели ГАЗ 560 Steyr выпускаются уже достаточно давно, накоплен большой опыт по их эксплуатации, поэтому, если хотите продлить жизнь такому двигателю, то не пренебрегайте своевременными работами по его техническому обслуживанию.

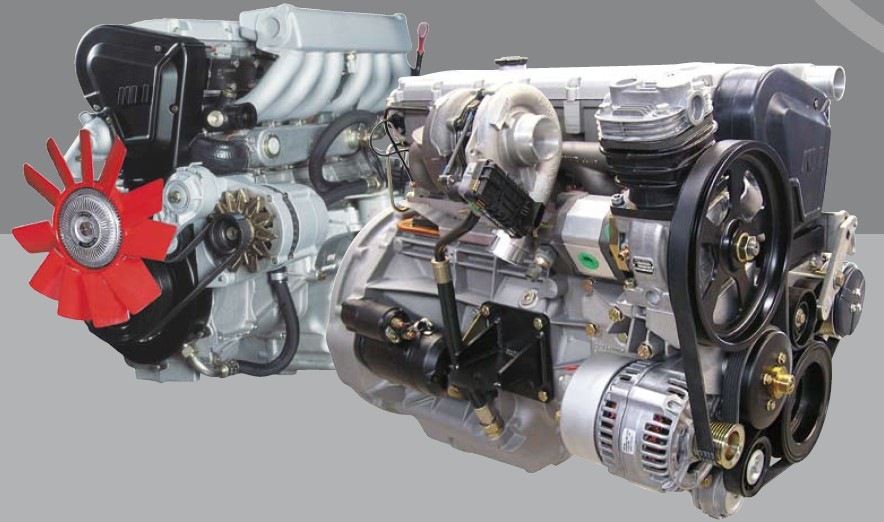

Двигатель ГАЗ-560 "Штайер"

Блок цилиндров и кривошипно-шатунный механизм

Блок цилиндров - литой, чугунный. В блоке цилиндров расположены глухие цилиндры двигателя, омываемые охлаждающей жидкостью, газовые и воздушные каналы, каналы системы смазки и каналы, подводящие топливо к насос фарсункам. В верхнюю часть блока цилиндров запрессованы чугунные седла, втулки клапанов и медные вставки для установки насос-форсунок. Снизу на блок цилиндров на центрирующих втулках установлены три опоры коленчатого вала. Передняя и задняя опора спарены (в каждой расположены постели двух коренных опор коленчатого вала), средняя опора одинарная. В средней опоре выполнено отверстие для фиксирующего штифта коленчатого вала.

Крышки коренных подшипников установлены на центрирующие втулки опор. Крышки коренных подшипников и опоры коленчатого вала крепят к блоку цилиндров болтами. Отверстия для вкладышей коленчатого вала обрабатывают на блоке цилиндров в сборе, поэтому опоры коленчатого вала и крышки коренных подшипников не взаимозаменяемы и при сборке их надо устанавливать на свои места. На блок цилиндров установлены передние и задние опорные кольца. На них устанавливают картер двигателя, состоящий из двух частей и имеющий вертикальный разъем. Переднее опорное кольцо состоит из наружного алюминиевого кольца и внутреннего стального. Между ними привулканазирована резина. Переднее опорное кольцо напрессовано на корпус масляного насоса. При установке на блок цилиндров переднее несущее кольцо центрируют относительно оси коленчатого вала двумя установочными втулками.

Заднее опорное кольцо состоит из двух алюминиевых частей, разделенных привулканизированной к ним резиной. При установке на блок цилиндров кольцо центрируют относительно оси коленчатого вала двумя штифтами. Резиновые элементы переднего и задних несущих колец служат для уменьшения шума и вибрации, передаваемых на раму автомобиля. В отверстия переднего и заднего опорных колец установлены манжеты коленчатого вала. Картер двигателя - алюминиевый, состоит из двух частей, соединенных болтами через три центрирующие втулки и обработанных совместно. Картер образует масляную ванну и служит для крепления навесных агрегатов и картера сцепления.

Поршни изготовлены из специального алюминиевого сплава, с залитой вставкой из нирезистового чугуна в зоне верхнего компрессионного кольца. На юбку поршня нанесено коллоидно-графитовое покрытие. Нормальный температурный режим поршней поддерживают масляные форсунки. Струя масла напрвлена в полость в днище поршня. Юбка поршня имеет овальность и бочкообразность, поэтому диаметр поршня необходимо измерять в плоскости, перпендикулярной плоскости поршневого пальца, на расстоянии 15мм от нижней кромки поршня.

На поршне установлены два компрессионных и одно маслосъемное кольцо. Поршневые пальцы - стальные, плавающего типа; перемещение пальцев ограничивают стопорные кольца. Шатуны - стальные, кованые, окончательно обработаны в сборе с крышками, поэтому крышки шатунов не взаимозаменяемы. На крышках и шатунах нанесены метки. В верхние головки шатунов запрессованы сталебронзовые втулки, прошитые после запрессовки; в нижние головки установлены сталеалюминиевые вкладыши, зафиксированные усиками.

Коленчатый вал - стальной, кованый. Коренные и шатунные шейки азотированы. В шейках вала сделаны масляные каналы. На переднем конце вала установлены шестерня привода масляного насоса, зубчатый шкив привода распределительного вала и гаситель крутильных колебаний, объединенный со шкивом. От осевых перемещений коленчатый вал фиксируют четыре сталеалюминиевых полукольца, установленные в выточки четвертой коренной опоры. Полукольца зафиксированы радиальным выступом. Коленчатый вал балансируют, дисбаланс не должен превышать 30г•см.

Вкладыши подшипников коленчатого вала трехслойные. Верхние и нижние вкладыши коренных подшипников не взаимозаменяемы. Верхние коренные вкладыши выполнены с проточкой и пазом, нижние вкладыши гладкие. Для регулирования надпоршневого зазора шатунные вкладыши имеют эксцентриситет внутреннего диаметра относительно наружного. Вкладыш с больше толщиной можно устанавливать либо в шатун, либо в крышку шатуна, вторая половина вкладыша при этом должна иметь меньшую толщину. Гаситель крутильных колебаний коленчатого вала конструктивно объединен со шкивом привода вспомогательных агрегатов. Гашение колебаний происходит в резиновом кольце, соединяющим шкив и ступицу. Гаситель крутильных колебаний не разборный. Маховик - литой, чугунный с напрессованным стальным зубчатым венцом. Маховик балансируют в сборе с зубчатым венцом, дисбаланс не должен превышать 15г•см.

Газораспределительный механизм.

Привод газораспределительного механизма осуществляется зубчатым ремнем от коленчатого вала. Натяжение зубчатого ремня осуществляет эксцентриковый подшипник натяжного ролика. Зубчатый ремень закрыт крышками. Нижняя - алюминиевая, верхняя и средняя - пластмассовые. В нижней крышке расположен подшипник привода вентилятора. Корпус распределительного вала выполнен из специального алюминиевого сплава. В нем сделаны отверстия для распределительного вала, оси коромысел привода насос-форсунок и регулирующей рейки управления насос-форсунками.

В корпусе распределительного вала размещены опоры регулировочных винтов привода клапанов и датчик частоты вращения распределительного вала. Корпус распределительного вала установлен на блок цилиндров через металлическую профилированную прокладку и центрирован двумя штифтами. На передней стенке корпуса установлен эксцентриковый подшипник натяжного ролика. Распределительный вал стальной, с цементированными кулачками. На задний конец вала установлено зубчатое колесо датчика частоты вращения, а на конусе переднего - зубчатый шкив ременного привода, который зафиксирован гайкой.

Клапаны имеют жаростойкую тарелку, приваренную к стержню, который покрыт хромом. Пружины клапанов - винтовые с переменным шагом. На втулки клапанов напрессованы маслосъемные колпачки. Привод клапанов осуществляется рычагами от кулачков распределительного вала. Зазор в клапанном механизме регулируют винтом с шаровой головкой через отверстие в рычаге. Регулировочный винт фиксируется благодаря специальному профилю резьбовой ставки, ввернутой в компенсатор клапанного зазора (опору).

В случае обрыва зубчатого ремня привода распределительного вала (или при замерзании воды на зубчатых шкивах) возможно столкновение клапанов с поршнями. Для уменьшения повреждений двигателя на рычагах привода клапанов предусмотрено ослабленное сечение, где и происходит поломка рычагов. Во избежание указанных повреждений необходима принудительная замена зубчатого ремня через 120000км, кроме того, не следует мыть двигатель при отрицательных температурах.

Система смазки.

Система смазки комбинированная - под давлением и разбрызгиванием. По нагнетательной трубе высокого давления шестеренчатый масляный насос подает масло в полнопоточный фильтр, а затем в радиатор и далее в главную масляную магистраль. Из нее масло идет к коренным подшипникам коленчатого вала, шатунным подшипникам, подшипникам распределительного вала, к коромыслам привода насос-форсунок (через отверстие в оси коромысел), через редукционный клапан к масляным форсункам (из которых струя масла попадает в полость для охлаждения поршня) и через специальный штуцер - для смазки турбокомпрессора и вакуумного насоса. По специальным каналам в блоке цилиндров масло стекает в масляную ванну, выполненную в картере двигателя. Масляный насос - шестеренчатого типа, с приводом от щестерни, установленной на носке коленчатого вала. В корпусе насоса размещен редукционный клапан.

Давление в системе смазки:

- на частоте вращения холостого хода (850 мин^(-1)) не менее 100кПа (1.0 кгс/см^2) при температуре масла 80-85 градусов Цельсия;

- на номинальной частоте вращения (3800 мин^(-1)) - 500-700 кПа (5-7 кгс/см^2).

Допускается кратковремменное уменьшение давления масла на номинальной частоте вращения до 400 кПа в течение 5 минут за 1 час работы. Масляный фильтр - полнопоточный, неразборный, патронного типа, предназначен для очистки масла, подаваемого в главную масляную магистраль. Масляный радиатор - секционного типа, стальной, полнопоточный, установлен в алюминиевый корпус и встроен в систему охлаждения двигателя. Радиатор установлен на блок цилиндров и соединен резиновым патрубком с напорной полостью насоса охлаждающей жидкости.

Для добавления комментариев нужна регистриция

Читайте также: