Ремонт тормозной системы камаз диплом

Тормозная система автомобиля "Камаз"

Рабочая тормозная система предназначена для уменьшения скорости движения автомобиля или полной его остановки. Тормозные механизмы рабочей тормозной системы установлены на всех шести колесах автомобиля. Привод рабочей тормозной системы — пневматический двухконтурный, он приводит в действие раздельно тормозные механизмы передней оси и задней тележки автомобиля.

Содержание

Введение

1. Назначение тормозной системы автомобиля…………………………………….

2. Устройство тормозной системы………………………………………………….

3. Устройство основных механизмов и аппаратов тормозной системы автомобилей КамАЗ……………………………………………………………….

3.1. Механизм тормозной………………………………………………………….

3.2. Рычаг регулировочный……………………………………………………….….

3.3. Механизм вспомогательной тормозной системы………………………….

3.4. Компрессор…………………………………………………………………….

3.5. Влагоотделитель……………………………………………………………….

3.6. Регулятор давления…………………………………………………………….

3.7. Кран тормозной……………………………………………………………….

3.8. Регулятор автоматический тормозных сил………………………………….

3.9. Клапан защитный четырех контурный……………………………………….

3.10. Ресиверы……………………………………………………………………….

3.11. Камера тормозная…………………………………………………………….

3.12. Цилиндр пневматические………………………………………………….

3.13. Клапаны и датчики…………………………………………………………….

4. Возможные неисправности тормозных систем автомобилей КамАЗ.

5. Техническое обслуживание тормозной системы…………………….

6. Технологическая карта.

7. Техника безопасности.

Список литературы

Прикрепленные файлы: 1 файл

дипломная работа на тему ТО тормазной системы автомобиля КамАЗ (началная).doc

Тормозная система автомобилей КамАЗ.

1. Назначение тормозной системы автомобиля…… ……………………………….

2. Устройство тормозной системы………………………………… ……………….

3. Устройство основных механизмов и аппаратов тормозной системы автомобилей КамАЗ………………………………………………………………. .

3.3. Механизм вспомогательной тормозной системы…………………………. .

3.8. Регулятор автоматический тормозных сил…………………………………. .

3.9. Клапан защитный четырех контурный………………………………………. .

4. Возможные неисправности тормозных систем автомобилей КамАЗ.

5. Техническое обслуживание тормозной системы……………………. .

6. Технологическая карта. . . .

7. Техника безопасности. . . .

Автомобили КамАЗ предназначены для работы во всех отраслях народного хозяйства. Объединением КамАЗ, включающим 10 основных заводов, выпускаются автомобили колесных формул 4×2, 6×4 и 6×6 – для эксплуатации на дорогах с различным покрытием и полноприводные – по бездорожью.

Также выпускается специализированная техника на базе этих автомобилей (банковские, пожарные, строительные – подъемные краны, бетоносмесители).

На рисунке 1 представлена схема автомобиля КамАЗ–53215 с колесной формулой 6×4, предназначенного для перевозки грузов массой до 10 тонн по дорогам с улучшенным покрытием в составе автопоезда (с прицепом).

Рисунок 1 – Автомобиль КамАЗ–4310

Автомобили КамАЗ, как и другие автомобили, состоит из ряда систем (пуска; питания топливом; смазки; охлаждения; тормозной и др), их агрегатов и узлов, а также рамы, кабины, платформы, двигателя, трансмиссии и др.

Каждая система и агрегат выполняют свои функции для обеспечения бесперебойной и безопасной работы всего автомобиля.

Автомобили и автопоезда КамАЗ оборудованы четырьмя автономными тормозными системами: рабочей, запасной, стояночной, вспомогательной и приводом аварийного растормаживания.

Хотя эти системы имеют общие элементы, работают они независимо и обеспечивают высокую эффективность торможения в любых условиях эксплуатации.

1. Назначение тормозной системы автомобиля.

Рабочая тормозная система предназначена для уменьшения скорости движения автомобиля или полной его остановки. Тормозные механизмы рабочей тормозной системы установлены на всех шести колесах автомобиля. Привод рабочей тормозной системы — пневматический двухконтурный, он приводит в действие раздельно тормозные механизмы передней оси и задней тележки автомобиля. Управляется привод ножной педалью, механически связанной с тормозным краном. Исполнительными органами привода рабочей тормозной системы являются тормозные камеры.

Запасная тормозная система предназначена для плавного снижения скорости или остановки движущегося автомобиля в случае полного или частичного выхода из строя рабочей системы.

Стояночная тормозная система обеспечивает торможение неподвижного автомобиля на горизонтальном участке, а также на уклоне и при отсутствии водителя.

Стояночная тормозная система на автомобилях КамАЗ выполнена как единое целое с запасной и для ее включения рукоятку ручного крана следует установить в крайнее (верхнее) фиксированное положение.

Привод аварийного растормаживания обеспечивает возможность возобновления движения автомобиля (автопоезда) при автоматическом его торможении из-за утечки сжатого воздуха, аварийной сигнализацией и контрольными приборами, позволяющими следить за работой пневмопривода.

Таким образом, в автомобилях КамАЗ, тормозные механизмы задней тележки являются общими для рабочей, запасной и стояночной тормозных систем, а две последние имеют, кроме того, и общий пневматический привод.

Система тормозная вспомогательная автомобиля служит для уменьшения нагруженности и температуры тормозных механизмов рабочей тормозной системы. Вспомогательной тормозной системой на автомобилях КамАЗ является моторный тормоз-замедлитель, при включении которого перекрываются выпускные трубопроводы двигателя и отключается подача топлива.

Аварийная система растормаживания предназначена для оттормаживания пружинных энергоаккумуляторов при их автоматическом срабатывании и остановке автомобиля вследствие утечки сжатого воздуха в приводе.

Привод системы аварийного растормаживания сдублирован: кроме пневматического привода имеются винты аварийного оттормаживания в каждом из четырех пружинных энергоаккумуляторов, что позволяет растормозить последние механическим путем.

Система аварийной сигнализации и контроля состоит из двух частей:

а) световой и акустической сигнализации о работе тормозных систем и их приводов.

В различных точках пневматического привода встроены пневмо-лектрические датчики, которые при действии любой тормозной системы, кроме вспомогательной, замыкают цепи электрических ламп «стоп-сигнала».

Датчики падения давления установлены в ресиверах привода и при недостаточном давлении в последних замыкают цепи сигнальных электрических ламп, расположенных на панели приборов автомобиля, а также цепь звукового сигнала (зуммера).

б) клапанов контрольных выводов, с помощью которых производится диагностика технического состояния пневматического тормозного привода, а также (при необходимости) отбор сжатого воздуха.

2. Устройство тормозной системы.

На рисунке 2 представлена схема пневматического привода тормозных механизмов автомобилей КамАЗ-43101, -43114.

Источником сжатого воздуха в приводе является компрессор 9. Компрессор, регулятор давления 11, предохранитель 12 от замерзания конденсата, конденсационный ресивер 20 составляют питающую часть привода, из которой очищенный сжатый воздух под заданным давлением подается в необходимом количестве в остальные части пневматического тормозного привода и к другим потребителям сжатого воздуха.

Пневматический тормозной привод разбит на автономные контуры, отделенные друг от друга защитными клапанами. Каждый контур действует независимо от других контуров, в том числе и при возникновении неисправностей. Пневматический тормозной привод состоит из пяти контуров, разделенных одним двойным и одним тройным защитными клапанами.

Контур I привода рабочих тормозных механизмов передней оси состоит из части тройного защитного клапана 17; ресивера 24 вместимостью 20 л с краном слива конденсата и датчиком 18 падения давления в ресивере, части двухстрелочного манометра 5; нижней секции двухсекционного тормозного крана 16; клапана 7 контрольного вывода (С); клапана 8 ограничения давления; двух тормозных камер 1; тормозных механизмов передней оси тягача; трубопроводов и шлангов между этими аппаратами.

Кроме того, в контур входит трубопровод от нижней секции тормозного крана 16 до клапана 81 управления тормозными системами прицепа с двухпроводным приводом.

Контур II привода рабочих тормозных механизмов задней тележки состоит из части тройного защитного клапана 17; ресиверов 22 общей вместимостью 40 л с кранами 19 слива конденсата и датчиком 18 падения давления в ресивере; части двухстрелочного манометра 5; верхней секции двухсекционного тормозного крана 16; клапана контрольного вывода (D) автоматического регулятора тормозных сил 30 с упругим элементом; четырех тормозных камер 26; тормозных механизмов задней тележки (промежуточного и заднего мостов); трубопроводов и шланга между этими аппаратами. В контур входит также трубопровод от верхней секции тормозного крана 16 к клапану 31 управления тормозными механизмами с двухпроводным приводом.

Контур III привода механизмов запасной и стояночной тормозных систем, а также, комбинированного привода тормозных механизмов прицепа (полуприцепа) состоит из части двойного защитного клапана 13; двух ресиверов 25 общей вместимостью 40 л с краном 19 слива конденсата и датчиком 18 падения давления в ресиверах; двух клапанов 7 контрольного вывода (В и Е) ручного тормозного крана 2; ускорительного клапана 29; части двухмагистрального перепускного клапана 32; четырех пружинных энергоаккумуляторов 28 тормозных камер; датчика 27 падения давления в магистрали пружинных энергоаккумуляторов; клапана 31 управления тормозными механизмами прицепа с двухпроводным приводом; одинарного защитного клапана 35; клапана 34 управления тормозными механизмами прицепа с однопроводным приводом; трех разобщительных кранов 37 трех соединительных головок; головки 38 типа А однопроводного привода тормозных механизмов прицепа и двух головок 39 типа "Палм" двухпроводного привода тормозных механизмов прицепа; двухпроводного привода тормозных механизмов прицепа; пневмоэлектри-ческого датчика 33 "стоп-сигнала", трубопроводов и шлангов между этими аппаратами. Следует отметить, что пневмоэлектрический датчик 33 в контуре установлен таким образом, что он обеспечивает включение ламп "стоп-сигнала" при торможении автомобиля не только запасной (стояночной) тормозной системой, но и рабочей, а также в случае выхода из строя одного из контуров последней.

Контур IV привода вспомогательной тормозной системы и других потребителей не имеет своего ресивера и состоит из части двойного защитного клапана 13; пневматического крана 4; двух цилиндров 23 привода заслонок; цилиндра 10 привода рычага останова двигателя; пневмоэлектрического датчика 14; трубопроводов и шлангов между этими аппаратами.

От контура IV привода механизмов вспомогательной тормозной системы сжатый воздух поступает к дополнительным (не тормозным) потребителям; пневмосигналу, пневмогидравлическому усилителю сцепления, управлению агрегатами трансмиссии и пр.

Контур V привода аварийного растормаживания не имеет своего ресивера и исполнительных органов. Он состоит из части тройного защитного клапана 17; пневматического крана 4; части двух магистрального перепускного клапана 32; соединяющих аппараты трубопроводов и шлангов.

1 - тормозные камеры типа 24; 2 (А, В, С) - контрольные выводы; 3 - пневмоэлектрический выключатель элетромагнитного клапана прицепа; 4 - кран управления вспомогательной тормозной системой; 5 - двухстрелочный манометр; 6 - компрессор 7 - пневмоцилиндр привода рычага останова двигателя; 8 - водоотделитель; 9 - регулятор давления; 11 -двухмагистральный перепускной клапан; 12—4-х контурный защитный клапан; 13 - кран управления стояночной тормозной системой; 14 - теплообменник; 15 - двухсекционный тормозной кран; 17 - пневмоцилиндры привода заслонок механизма вспомогательной тормозной системы; 18 - ресивер контура I; 19 - ресивер потребителей; 20 -выключатель сигнализатора падения давления; 21 - ресивер контура III; 22 - ресиверы контура II; 23 - кран сливг конденсата; 24 - тормозные камеры типа 20/20 с пружинными энергоаккумуляторами; 25, 28 - ускорительные клапаны; 26 - клапан управления тормозными системами прицепа с двухпроводным приводом; 27 - выключатель сигнализатора стояночной тормозной системы; 29 - клапан управления тормозными системами прицепа с однопроводным приводом; 30 - автоматические соединительные головки; 31 - соединительная головка типа A; R -к питающей магистрали двухпроводного привода; Р - к соединительной магистрали однопроводного привода; N -к управляющей магистрали двухпроводного привода; 31- датчик падения давления в ресиверах I контура; 32- датчик падения давления в ресиверах II контура; 33-датчик стоп- сигнала; 34-кран экстренного растормаживания

Рисунок 2 – Схема пневматического привода тормозных механизмов автомобилей КамАЗ-43101, 43114

Пневматические тормозные приводы тягача и прицепа соединяют три магистрали: магистраль однопроводного привода, питающая и управляющая (тормозная) магистрали двухпроводного привода. На седельных тягачах соединительные головки 38 и 39 находятся на концах трех гибких шлангов указанных магистралей, закрепленных на поддерживающей штанге. На бортовых автомобилях головки 38 и

39 установлены на задней поперечине рамы.

Для улучшения влагоотделения в питающей части тормозного привода автомобилей моделей 53212, 53213 на участке компрессор – регулятор давления дополнительно предусмотрен влагоотделитель, установленный на первой поперечине

автомобиля в зоне интенсивного обдува.

С этой же целью на всех моделях автомобиля КамАЗ на участке предохранитель– защитные клапаны от замерзания предусмотрен конденсационный ресивер вместимостью 20 л. На самосвале 55111 отсутствует аппаратура управления тормозными механизмами прицепа, разобщительные краны, соединительные головки.

Заключение

В данной курсовой работе по теме «Техническое обслуживание и ремонт тормозной системы КАМАЗ 5320» были рассмотрены все вопросы и составлен план её содержания, приобретена необходимая литература и составлена пояснительная записка написания содержания плана по данной теме.

Вопросы назначения, устройства, неисправностей и их устранения даны в описательной части пояснительной записки. В разделе охрана труда даны основные положения выполнения технологических операции с соблюдением ТБ. Написанием и оформлением содержания раскрытия данной темы, а также выполнением практической части были проявлены определённые профессиональные знания и умения по специальности «автомеханик».

В своей курсовой работе я изложил общее устройство, назначение и принцип действия стояночной тормозной системы КАМАЗ-5320. Рассмотрены основные виды работ, которые выполняются при ремонте и техническом обслуживании.

Описал техническое и ежедневное обслуживание стояночной тормозной системы автомобиля КАМАЗ-5230. Изучил основные неисправности и способы их устранения. Проанализировал порядок работы стояночной тормозной системы, способы его ремонта и целесообразность затрат на его ремонт.

Тем самым в своей курсовой работе, по моему мнению, мне удалось достаточно емко изложить выбранную тему и укрепить свои знания.

Список используемой литературы

1. В.Н.Барун, Р.А.Азаматов и др.«Автомобили КамАЗ». М.:Транспорт,2009г. 96с.

2. Г.В.Крамаренко« Техническая эксплуатация автомобилей» М.: Транспорт,2008г. 105с.

3. Э.И.Коган« Охрана труда на предприятиях автомобильного транспорта»М.: Транспорт,2009г. 89с.

4. А.Г.Пузанков «Автомобили устройство и техническое обслуживание» Москва Издательский центр «Академия».2008г. 415с.

5. Бабусенко С.М. Ремонт автомобилей. М.: Транспорт, 2007 г. 67с.

6. Шуркин В.С., Понизовкин А. Н. Краткий автомобильный справочник. М.: Транспорт, 2009г. 95с.

7. Суханов Б.Н., Борзых И.О., Бедарев Ю.Ф. Техническое обслуживание и ремонт автомобилей. Пособие по дипломному проектированию. М.: Транспорт, 2008г. 68с.

8. Положение о техническом обслуживании и ремонте подвижного состава автомобильного транспорта. М.: Транспорт, 2010г. 69с.

9. Дроздов Н.Е., Фейгин Л.А., Заленский В.С. Строительные машины и оборудование. Курсовое и дипломное проектирование. М.: Стройиздат, 2008г. 115с.

10. Карташов К.В. Организация ремонта автомобилей на предприятии. М.: Транспорт, 2008г. 147с.

11. Автомобили КАМАЗ. Модели с колесной формулой 6х4 и 6х6. Руководство по эксплуатации, ремонту и техобслуживанию. М., 2007. 314 с.

Техническое обслуживание и ремонт тормозной системы КАМАЗ 5320

Автомобили КамАЗ предназначены для работы во всех отраслях народного хозяйства. Объединением КамАЗ, включающим 10 основных заводов, выпускаются автомобили колесных формул 4x2, 6x4 и 6x6 - для эксплуатации на дорогах с различным покрытием и полноприводные - по бездорожью.

Автомобили КамАЗ, как и другие автомобили, состоит из ряда систем (пуска; питания топливом; смазки; охлаждения; тормозной и др), их агрегатов и узлов, а также рамы, кабины, платформы, двигателя, трансмиссии и др. Каждая система и агрегат выполняют свои функции для обеспечения бесперебойной и безопасной работы всего автомобиля.

В нашей стране автомобили используют во всех отраслях народного хозяйства - в промышленности, сельском хозяйстве, торговле. Благодаря высокой манёвренности, проходимости и приспособленности к работе в различных условиях, автомобильный транспорт стал одним из основных средств перевозки грузов и пассажиров.

Данная тема мною выбрана вследствие того, что автопарк нашей страны как пополнялся так и пополняется автомобилями модели КАМАЗ-5320. Целью написания моей курсовой работы является в полном объеме описать общее устройство, принцип действия, техническое обслуживание автомобиля КАМАЗ-5320 и ремонт стояночной тормозной системы автомобиля КАМАЗ-5320 в целом и отдельных приборов.

Задачи - сделать вывод о надежности, современности конструкции стояночной тормозной системы автомобиля КАМАЗ - 5320.

В настоящее время идет дальнейшее совершенствование технологии ремонта автомобилей КАМАЗ-5320 и их агрегатов. Этот процесс реализуется путем внедрения в производство перспективных прогрессивных технологических процессов восстановления деталей.

1. Стояночная тормозная система автомобиля КАМАЗ 5320

1.1 Назначение стояночной тормозной системы автомобиля КАМАЗ 5320

Стояночная тормозная система предназначена для удержания автомобиля в неподвижном состоянии на стоянке, может выполнять функцию запасной тормозной системы, затормаживая автомобиль при отказе рабочей тормозной системы.

Стояночная тормозная система затормаживает автомобиль с помощью тормозных механизмов задней оси (задней тележки), которые приводятся в действие от пружинных энергоаккумуляторов, расположенных над тормозными камерами рабочей тормозной системы. Причем энергоаккумуляторы обратного действия - при подаче воздуха в его рабочую полость тормозной механизм растормаживается, а при выпуске воздуха затормаживается за счет энергии сжатой пружины. Это обеспечивает повышенную безопасность при эксплуатации автомобиля.

1.2 Устройство стояночной тормозной системы автомобиля КАМАЗ 5320

Привод стояночной тормозной системы (контур III) пневматический. Привод состоит (рис.1) из секции четырехконтурного защитного клапана 1, ресивера 8, ручного крана управления 4, двухмагистрального перепускного клапана 16, ускорительного клапана 2, крана экстренного растормаживания 17, пружинных энергоаккумуляторов 14, включателя сигнальной лампы стояночной тормозной системы 3, включателя сигнализатора аварийного падения давления воздуха в контуре 7, клапанов контрольного вывода 9 и 15.

Источником давления в контуре является ресивер емкостью 20 л. В ресивере 8 установлен включатель сигнализатора аварийного падения давления воздуха в контуре, кран слива конденсата, а также клапан контрольного вывода 9.

Рис.1 - Привод стояночной тормозной системы и тормозных систем прицепа

1 - четырехконтурный защитный клапан; 2 - ускорительный клапан; 3 - включатель контрольной лампы стояночной тормозной системы; 4 - кран управления; 5 - клапан обрыва;6 - клапан управления тормозными системами прицепа с двухпроводным приводом; 7 - включатель сигнализатора аварийного падения давления воздуха; 8 - ресивер; 9, 15 - клапан контрольного вывода; 10, 12 - автоматическая соединительная головка; 11 - соединительная головка типа А; 13 - клапан управления тормозными системами прицепа с однопроводным приводом; 14 - пружинный энергоаккумулятор; 16 - двухмагистральный перепускной клапан; 17 - кран экстренного растормаживания

Исполнительными устройствами привода стояночной тормозной системы являются пружинные энергоаккумуляторы, смонтированные на крышках тормозных камер задних тормозных механизмов.

В полость под поршнем при растормаживании подается сжатый воздух от ускорительного клапана контура III. Под действием давления воздуха поршень 5 поднимается вверх, сжимая силовую пружину 8. Толкатель 4 также поднимается вверх вместе с поршнем 5, освобождая мембрану тормозной камеры рабочей тормозной системы. Происходит растормаживание тормозного механизма.

При торможении стояночной тормозной системой воздух из подпоршневого пространства стравливается в атмосферу через ускорительный клапан.

Силовая пружина перемещает поршень 5 вниз. При этом толкатель 4 своим подпятником 2 воздействует на мембрану тормозной камеры и перемещает ее вместе со штоком вниз. Тормозной механизм затормаживается.

В случае, когда в пневмосистеме отсутствует сжатый воздух, автомобиль заторможен пружинными энергоаккумуляторами. При резкой потере давления сжатого воздуха в пневмосистеме, например, при повреждении трубопровода в контуре III, происходит автоматическое затормаживание автомобиля, что повышает безопасность движения.

Для буксировки неисправного автомобиля предусмотрена возможность аварийного растормаживания пружинных энергоаккумуляторов с помощью винта 9. Для этого необходимо вывернуть винты из корпуса на максимальную величину (примерно 120 мм). При этом винт через упорный подшипник 13 воздействует на толкатель и поршень, перемещая их вверх. Силовая пружина сжимается, освобождая мембрану и шток тормозной камеры.

Разбирать пружинные энергоаккумуляторы без специального приспособления категорически запрещается!

Сжатый воздух в пружинные энергоаккумуляторы подается от ресивера 8 (рис.1) через ускорительный клапан 2, установленный на правом лонжероне рамы в районе заднего (промежуточного) моста. Управление ускорительным клапаном производится от тормозного крана обратного действия с ручным управлением, установленного в кабине, справа от сиденья водителя. Термин «обратного действия» означает, что в исходном состоянии, во время движения, он подает сжатый воздух в пружинные энергоаккумуляторы, а при торможении, выпускает воздух из них в атмосферу.

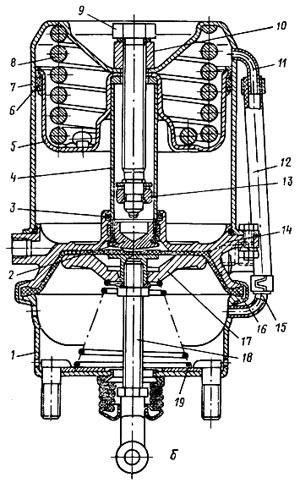

Тормозной кран управления стояночной тормозной системой (рис.2) предназначен для управления пружинными энергоаккумуляторами привода стояночной тормозной системы. Он состоит из корпуса 1, крышки корпуса 8 с рукояткой 19 и фиксатором 21, поршня 3 с выпускным клапаном 13, штока 12 с направляющей 10, фигурного кольца 9, направляющего колпачка 20, уравновешивающей пружины 4 , поршня 16 с пружиной 17 и регулировочным винтом 18.

К ручному тормозному крану через вывод IV подводится сжатый воздух от ресивера. Вывод II соединен с управляющей полостью ускорительного клапана. Через вывод III тормозной кран связан с атмосферой. Вывод I связан со средней полостью клапана управления тормозными системами прицепа с двухпроводным приводом. Полость А соединена каналом с выводом I.

В следящем поршне 3 выполнено впускное седло, к которому с помощью пружины прижимается клапан 13, выполняющий, в этом случае, функцию впускного клапана, а при взаимодействии с седлом, выполненном на торце штока 12, функцию выпускного клапана.

Рис. 2 - Тормозной кран управления стояночной тормозной системой.

1 - корпус; 2, 22, 23 - пружина; 3 - следящий поршень; 4 - уравновешивающая пружина;5 - тарелка пружины; 6 - ось с роликом; 7 - рукоятка крана; 8 - крышка; 9 - фигурное кольцо; 10 - направляющая штока; 11 - кольцо уплотнительное; 12 - шток; 13 - клапан; 14 - стопорное кольцо; 15 - клапан с пружиной; 16 - поршень; 17 - пружина поршня; 18 - регулировочный винт; 19 - рукоятка; 20 - направляющий колпачок; 21 - фиксатор; I - вывод к клапану управления тормозными системами прицепа с двухпроводным приводом; II - вывод к ускорительному клапану; III - атмосферный вывод; IV - питающий ввод; А - полость

Рукоятка тормозного крана может занимать два фиксированных положения (рис.3). В положении I сжатый воздух поступает в энергоаккумуляторы, что обеспечивает расторможенное состояние.

Рис.3 - Положения рукоятки тормозного крана

1 - стопорная планка; 2 - ролик фиксатора; I - расторможенное состояние; II - торможение стояночной тормозной системой; III - растормаживание прицепа

В положении II сжатый воздух из энергоаккумуляторов выпускается в атмосферу - автомобиль заторможен стояночной тормозной системой. При переводе рычага в нефиксированное положение III (до упора ролика 2 в пазу стопорной пластины 1) происходит подача воздуха в среднюю полость клапана управления тормозными системами прицепа с двухпроводным приводом, что приводит к растормаживанию прицепа на время, пока водитель удерживает рукоятку в положении III. Это положение используется для проверки надежности удержания автопоезда на уклоне стояночной тормозной системой автомобиля-тягача. Таким образом имитируется возможное растормаживание прицеп.

Техническое обслуживание и ремонт коробки передач и топливного насоса высокого давления автомобиля КамАЗ-5320

Назначение, устройство, принцип работы, техническое обслуживание и ремонт коробки передач и топливного насоса высокого давления автомобиля КамАЗ-5320.

Диагностика, техническое обслуживание и ремонт тормозной системы ВАЗ 2110

Устройство и основные элементы тормозной системы автомобиля, ее функциональные особенности, диагностирование и техническое обслуживание. Ремонт систем.

Техническое обслуживание и ремонт тормозной системы автомобиля

Устройство тормозной системы с гидравлическим приводом. Назначение тормозной системы, ее виды. Значение и сущность технического обслуживания и ремонта.

Техническое обслуживание и ремонт тормозной системы ВАЗ 21099

Причины и способы устранения неисправностей тормозов автомобиля ВАЗ 2109. Правила ремонта главного и колесного цилиндров, переднего колеса. Техническо.

Ремонт тормозной системы автомобиля Камаз

Для повышения безотказности и надежности работы тормозной системы ремонт ее приборов производится на специальном оборудовании лицами, прошедшими необходимую специальную подготовку.

Принудительному ремонту и контрольным испытаниям после ремонта подлежат тормозной механизм, тормозные камеры и энергоаккумуляторы, компрессор, регулятор давления, регулятор тормозных сил, одинарный, двойной и тройной защитные клапаны, ручной тормозной кран, двухсекционный тормозной кран, клапаны ограничения давления, ускорительный клапан и клапан управления тормозами прицепа, кран пневматический.

Основными операциями технологического процесса ремонта приборов пневматической тормозной системы автомобилей семейства КамАЗ являются наружная мойка приборов, разборка приборов тормозной системы, чистка и мойка деталей, дефектация деталей, замена резинотехнических изделий и неисправных деталей, сборка приборов и их испытание.

Обучающий фильм: Тормозная система КАМАЗ

Ремонт передних и задних тормозных камер Камаз

Ремонт тормозных камер средних и задних мостов типа 20 отличается от ремонта передних тормозных камер типа 24.

Для снятия тормозной камеры с пружинным аккумулятором с автомобиля необходимо:

- установить ручной тормозной кран в положение «стояночный тормоз»;

- вывернуть до упора болт механического растормаживания пружинного энергоаккумулятора, убедившись, что шток тормозной камеры убран;

- отсоединить подводящие трубопроводы, ослабить крепление тормозной камеры, отсоединить вилку штока от регулировочного рычага.

После выполнения указанных операций снять тормозную камеру.

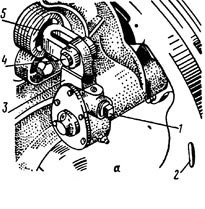

Разборка энергоаккумулятора, показанного на рис. 112, б, производится на специальном стенде. Разборка энергоаккумуляторов вне стенда категорически запрещается. При ослаблении винта пружина разжимается с усилием 0,62—0,65 МПа и вылетает из цилиндра. Сущность работы приспособления для разборки энергоаккумулятора состоит в том, чтобы после отвинчивания гайки винта плавно разжать пружину.

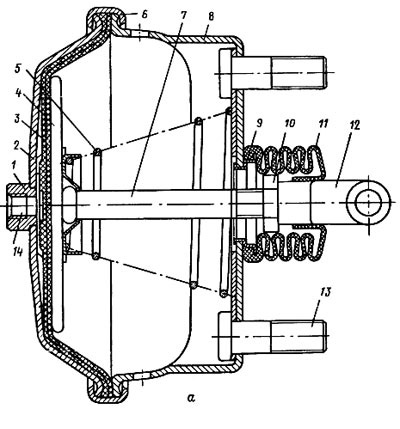

Рис. 112. Тормозные камеры пневматической системы автомобиля КамАЗ:

а – тормозная камера тормозов переднего моста типа 24; 1 – бобышка; 3 – диафрагма; 4 – диск; 5 – пружина; 6 – хомут; 7 – шток; 8 – корпус; 9 – фланец; 10 – гайка; 11 – защитный чехол; 12 – вилка; 13 – болт; 14 – подвод сжатого воздуха; б – тормозная камера тормозов задней тележки типа 20; 1 – корпус тормозной системы; 2 – подпятник; 3 – уплотнительное кольцо; 4 – толкатель; 5 – поршень; 6 – уплотнение поршня; 7 – цилиндр энегоаккумулятора; 8 – силовая пружина; 9 – винт механизма аварийного растормаживания; 10 – упорная гайка; 11 – патрубок цилиндра; 12 – дренажная трубка; 13 – упорный подшипник; 14 – фланец; 15 – патрубок тормозной камеры; 16 – диафрагма тормозной камеры; 17 – опорный диск; 18 – шток; 19 – возвратная пружина

Видео: Ремонт тормозной камеры, замена диафрагмы КАМАЗ, МАЗ, ГАЗ, ЗИЛ, ПАЗ

Последовательно показано как устраняется утечка воздуха из передней тормозной камеры автомобиля. Разборка, сборка тормозной камеры и замена манжета.

Ремонт тормозных механизмов Камаз

При капитальном ремонте тормозного механизма заменяются новыми:

- резиновые уплотнительные кольца разжимного кулака в кронштейне; после их замены уплотнительные кромки кольца не должны иметь каких-либо повреждений;

- металлопластмассовые втулки разжимного кулака, усилие запрессовки втулок должно быть не менее 6000 Н; после замены втулки растачиваются до диаметра 38,0—38,027 мм;

- фрикционные тормозные накладки колодок тормоза.

Новые фрикционные накладки приклепываются к колодкам тормоза на специальном прессе, приспособленном для клепки тормозных накладок. Клепка накладок к колодке должна быть выполнена таким образом, чтобы зазор между накладками и колодкой в районе заклепок отсутствовал. Тормозные колодки с накладками в сборе обрабатываются (обтачиваются) под диаметр расточенного тормозного барабана на станке, показанном на рис. 113. Радиус колодок с фрикционными накладками должен быть 199,6—200 мм.

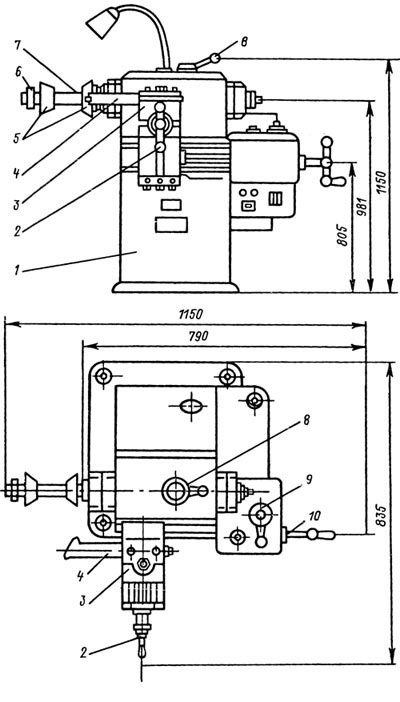

Рис. 113. Станок для расточки тормозных барабанов и обточки тормозных колодок:

1 — станина станка; 2 — маховик поперечного перемещения суппорта; 3 — суппорт станка; 4 — резцедержатель; 5 — конусы для установки ступицы тормозного барабана; 6 — оправка с зажимной ганкой конусов; 7 — шпиндель станка; 8 — рукоятка переключения передач в коробке скоростей шпинделя; 9 — рукоятка переключения подач, 10 — рукоятка продольной подачи суппорта

Для обточки колодок на станке изготавливается приспособление для их крепления. Приспособление с закрепленными на нем тормозными колодками устанавливается на шпиндель станка.

Тормозные барабаны после мойки и очистки подвергаются дефектации. При выработке рабочей поверхности более 1 мм растачиваются на станке для расточки тормозных барабанов, показанном на рис. 113.

В верхней части станины 1 станка расположен шпиндель 7, привод шпинделя осуществляется через ременную передачу от электромотора. В шпинделе станка закреплена оправка 6. На оправке установлены два конуса 5, которые являются базовыми поверхностями для наружных обойм подшипников ступицы колеса. Для расточки барабан приворачивается гайками к ступице. Вместе со ступицей барабан устанавливается на конусные оправки станка. На боковой стороне станины имеются направляющие для установки и перемещения суппорта 3. В суппорте закрепляется резцедержатель 4 для крепления резца.

Поперечное перемещение суппорта с резцедержателем по направляющим суппорта осуществляется маховиком 2. Продольное перемещение суппорта с резцедержателем по направляющим станины осуществляется рукояткой 10. Для расточки тормозных барабанов применяются резцы с твердосплавными пластинами ВК-3, ВК-б. Барабан вращается на шпинделе станка. Скорость резания в пределах 80—100 м/мин.

При расточке тормозных барабанов внутренний их диаметр не должен превышать 406 мм. Для колес одной оси автомобиля диаметры тормозных барабанов должны быть одинаковы.

Разжимной кулак подвергается восстановлению, если на рабочем профиле его имеются выработки, коррозия, выбоины, вмятины глубиной до 0,5 мм. Разница радиусов профиля на одноименном луче не должна превышать 0,6 мм. Восстановление рабочей поверхности разжимного кулака производится наплавкой или плазменным напылением с последующей механической обработкой. Шлицы разжимного кулака не должны иметь следов выработки.

Видео: Ремонт тормозов камаз 6460 (6520)

Видео: Клинит тормоза на КАМАЗе. Ремонт тормозного крана.

Ремонт пневматической системы тормозов.

Сборка тормозного механизма Камаз

При сборке тормозного механизма все трущиеся поверхности деталей (опорные поверхности разжимного кулака, ролик, оси ролика и опорные оси колодок) смазываются тонким слоем смазки «Литол-24». Кроме того, разжимной кулак дополнительно смазывается через пресс-масленку, находящуюся в кронштейне. Попадание смазки на поверхность трения колодок не допускается. После сборки тормозного механизма на ступицу устанавливается тормозной барабан и производится регулировка затяжки подшипников ступиц колес.

Заключительной операцией ремонта тормозного механизма является полная его регулировка. Полная регулировка тормозных механизмов всех колес осуществляется в следующей последовательности. После ослабления гайки 4 крепления осей 1 тормозных колодок (рис. 114, а) сближаются эксцентрики, их оси поворачиваются таким образом, чтобы метки, поставленные на наружных, выступающих под гайками торцах осей находились одна против другой. После этого отпускаются болты крепления кронштейна разжимного щитка 3.

В тормозную камеру подается сжатый воздух под давлением 0,1—0,15 МПа и замеряется выход штоков тормозных камер. Величина выхода штока определяется разностью замеров полного его выхода после подачи воздуха в тормозную камеру и положением его в исходном состоянии. Разность полученных результатов должна быть 20—30 мм. Если величина хода штока будет отличаться от указанной, то ее следует регулировать вращением оси 1 (18) [рис. 114, а (б)] червяка регулировочного рычага 3 (14).

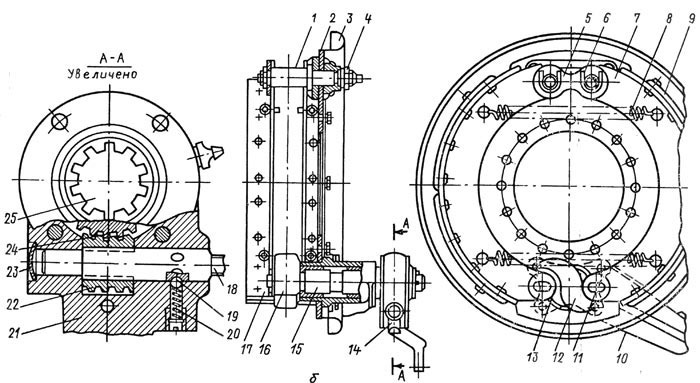

Рис. 114. Тормозной механизм колесного тормоза автомобиля КамАЗ:

а — расположение регулировочного рычага тормозного механизма и окна в тормозном диске для проверки зазоров между тормозными колодками и барабаном: 1 — ось червяка с четырехгранной головкой для вращения червяка при регулировке хода штока тормозной камеры; 2 — окно для проверки зазоров между тормозными колодками и барабаном; 3 — рычаг вала разжимного кулака; 4 — соединительная ось; 5 — вилка штока тормозной камеры; б — поперечный разрез тормозного механизма: 1 — ось эксцентрика тормозной колодки; 2 — диск тормозного механизма, жестко закрепленный на фланце моста; 3 — щиток; 4 — гайка оси; 5 — накладка оси колодок; 6 — чека оси колодки; 7 — колодка тормоза; 8 — пружина; 9 — фрикционная накладка; 10, 21 — кронштейн разжимного кулака; 11 — ось ролика; 12, 16 — разжимный кулак; 13 — ролик; 14 — регулировочный рычаг; 15 — ось разжимного кулака; 17 — тормозная колодка (внутренний вид); 18 — регулировочная головка вала червяка; 19 — фиксатор положения вала червяка; 20 — пружина фиксатора; 22 — червяк; 23 — заглушка; 24 — шестерня вала разжимного кулака; 25 — шлицованный наконечник вала разжимного кулака

Для одновременного торможения правых и левых колес ход штоков тормозных камер одной оси должен быть одинаковым.

Барабан должен вращаться свободно, не касаясь колодок. После регулировки между барабаном и колодками должны быть зазоры: у разжимного кулака — 0,4 мм; у осей колодок — 0,2 мм.

Величина хода штока тормозных камер замеряется линейкой.

Мерная линейка устанавливается торцом в корпус тормозной камеры ближе к штоку и параллельно ему. Положение крайней точки штока отсчитывается по шкале линейки. Нажимается тормозная педаль до упора (при нормальном давлении воздуха в системе) и отмечается новое положение крайней точки штока.

Регулировка свободного и рабочего хода педали рабочего тормоза производится в следующей последовательности. Масштабная линейка устанавливается торцом в пол кабины рядом с педалью тормоза перпендикулярно к верхней ее плоскости. На шкале линейки фиксируется местонахождение верхней плоскости педали. Плавно нажимается на тормозную педаль до момента начала выдвижения штоков тормозных камер. Снова измеряется местонахождение верхней плоскости педали. Разность полученных результатов дает величину хода педали (25—30 мм).

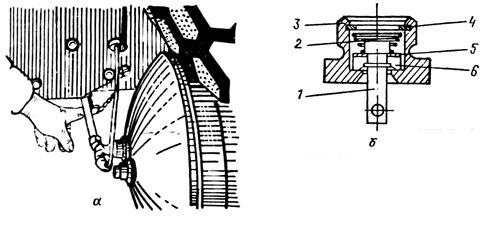

Рис. 115. Слив конденсата из воздушных баллонов:

а – общий вид; б – разрез клапана для слива конденсата; 1 – шток клапана слива конденсата; 2 – пружина; 3 – корпус; 4 – опорное кольцо; 5 – шайба; 6 – клапан

Нажимается тормозная педаль до упора и таким же образом определяется величина рабочего хода. Ход педали должен быть 75—100 мм и ограничиваться упорным винтом в двухсекционном тормозном кране, а не полом кабины.

Если свободный и рабочий ход педали не соответствует норме, то он регулируется вилкой тяги педали, навинчивая ее на тягу педали или свинчивая ее с тяги, предварительно отсоединив от нижнего рычага педали.

Слив конденсата из воздушных баллонов производится следующим образом. При работающем двигателе давление воздуха в системе доводится до 0,7 МПа; открываются сливные краны на каждом из пяти баллонов оттягиванием штока за кольцо или цепочку в сторону, как показано на рис. 115; после полного слива конденсата из баллона выпускается воздух без капелек жидкости. После слива конденсата система заполняется воздухом. Давление воздуха в системе доводится до номинального и только после этого останавливается двигатель.

Наличие масла в конденсате указывает на неисправность компрессора.

Место утечки воздуха обнаруживается на слух или с помощью мыльного раствора, которым смачивается место предполагаемой утечки.

Тормозные механизмы автомобиля КамАЗ: ремонт и техническое обслуживание

Техническим обслуживанием является комплекс операций по: поддержанию подвижного состава в работоспособном состоянии и надлежащем виде; обеспечению надёжности, экономичности работы, безопасности движения, защите окружающей среды; уменьшению интенсивности ухудшения параметров технического состояния, отказов и неисправностей, а также выявлению их с целью своевременного устранения. ТО является профилактическим мероприятием, проводимым принудительно в плановом порядке.

ТО автомобилей в соответствии с действующей системой подразделяется на следующие виды: ЕО, ТО1, ТО2, СО; а также обслуживание по талонам сервисной книжки автомобиля.

ЕО включает уборку и мойку автомобиля, контроль технического состояния систем и механизмов, от которых зависит безопасность движения (рулевого управления, тормозных систем, приборов освещения и сигнализации), заправку топливом, контроль уровня масла и охлаждающей жидкости в двигателе, а также уровня тормозной жидкости в бачках рабочей тормозной системы и гидропривода сцепления.

ТО1 дополнительно к работам ЕО включает контрольно диагностические, крепёжные, смазочные и регулировочные работы с целью предупреждения случайных отказов до очередного ТО, экономии топлива и других эксплуатационных материалов, а также уменьшения загрязнения окружающей среды.

ТО2 дополнительно к работам ТО1 включает контрольно-диагностические и регулировочные работы, связанные с частичной разборкой составных частей автомобиля, их снятием и проверкой их па спецоборудовании.

Периодичность, перечни и порядок выполнения работ по ТО приводятся в заводских инструкциях по эксплуатации и сервисных книжках, прилагаемых к автомобилю при продаже.

Регламентируемая Положением о ТО и ремонте подвижного состава автомобильного транспорта периодичность выполнения ТО1 и ТО2 на предприятиях автотранспорта для I категории условий эксплуатации для умеренного климатического района.

Вид транспортного средстваТО-1ТО-2Легковые400016000Грузовые300012000Автобусы250010000

СО проводят два раза в год с целью подготовки автомобиля к эксплуатации в холодное или тёплое время года, совмещая его с очередным ТО, обычно с ТО2.

15 апреля-15 мая

15 октября-15 ноября

Диагностирование это определение технического состояния автомобилей, их агрегатов и узлов без разборки. Диагностирование является техническим элементом технического обслуживания и ремонта автомобилей.

Цель диагностирования при техническом обслуживании заключается в определении действительной потребности в выполнении работ технического обслуживания путём сопоставления фактических значений параметров с предельными, а также в оценке качества выполнения работ.

Цель диагностирования при ремонте заключается в выявлении неисправностей, причин их возникновения и установлении наиболее эффективного способа устранения: на месте, со снятием агрегата узла или детали, с полной или частичной разборкой и заключительным контролем качества выполнения работ.

При диагностировании с помощью контрольно-диагностических средств определяют диагностические параметры, по которым судят о структурных параметрах, отражающих техническое состояние диагностируемого механизма.

Структурный параметр это физическая величина, непосредственно отражающая техническое состояние механизма (геометрическая форма, размеры, взаимное расположение поверхностей деталей). Структурные параметры, как правило, нельзя измерить без разборки механизма.

Диагностический параметр это физическая величина, контролируемая средствами диагностирования и косвенно характеризующая работоспособность автомобиля или его составной части (например, шум, вибрация, стуки, снижение мощности, давления.).

Необходимость косвенной оценки структурных параметров с помощью диагностических параметров обусловлена сложностью непосредственного измерения структурных параметров, поскольку их, как правило, нельзя измерить без разборки механизма. Таким образом, диагностирование позволяет своевременно выявлять неисправности и предупредить внезапные отказы, сокращая потери от простоев автомобиля при устранении непредвиденных поломок. Однако при этом необходимо знать взаимосвязь структурных и диагностических параметров.

Различают номинальные, допускаемые, предельные, упреждающие и текущие значения диагностических и структурных параметров.

Номинальное значение параметра определяется его конструкцией и функциональным назначением. Номинальные значения параметров имеют обычно новые или капитально отремонтированные механизмы.

Допускаемым значением параметра называется такое граничное значение, при котором механизм может сохранять работоспособность и исправность до следующего планового контроля без каких-либо дополнительных воздействий.

Предельным значением параметра называется наибольшее или наименьшее его значение, при котором обеспечивается работоспособность механизма. При достижении предельного значения параметра дальнейшая эксплуатация механизма либо технически недопустима, либо экономически нецелесообразна.

Упреждающим значением параметра называется ужесточённое предельно допустимое его значение, при котором обеспечивается заданный либо экономически целесообразный уровень вероятности безотказной работы на предстоящей межконтрольной наработке.

Проектирование тормозной камеры с пружинным энергоаккумулятором КамАЗ

ВВЕДЕНИЕ 9

1 АНАЛИЗ ПРОИЗВОДСТВЕННОЙ ДЕЯТЕЛЬНОСТИ УГАТП–4 ФИЛИАЛ ГУП «БАШАВТОТРАНС»

1.1 Общая характеристика предприятия 11

1.2 Организация и технология ремонта машин в мастерской УГАТП – 4 14

1.2.1 Характеристика производственного корпуса 14

1.2.2 Технология ремонта автомобилей УГАТП – 4 16

1.2.3 Организация технического контроля 18

1.3 Технико-экономические показатели работы УГАТП-4 18

1.4 Выводы по анализу и задачи проекта 22

2 ОБЗОР И АНАЛИЗ КОНСТРУКЦИЙ ТОРМОЗНЫХ КАМЕР С ПРУЖИННЫМ ЭНЕРГОАККУМУЛЯТОРОМ 24

2.1 Пневматический энергоаккумулятор пружинно поршневого типа 25

2.2 Комбинированные тормозные камеры с пружинным энергоаккумулятором 27

2.2.1 Пружинный энергоаккумулятор с устройством механического растормаживания без деформации силовой пружины 30

2.2.2 Пружинный энергоаккумулятор с устройством гидравлического растормаживания 31

2.2.3 Тормозная камера с пружинным энергоаккумулятором типа 12/20 автобуса ЛиАЗ-5256

2.3 Выводы 34

3 УСОВЕРШЕНСТВОВАННАЯ КОНСТРУКЦИЯ ПРУЖИННОГО ЭНЕРГОАККУМУЛЯТОРА АВТОМОБИЛЯ КамАЗ 35

3.1 Схема и принцип действия предлагаемой конструкции 35

3.2 Управление усовершенствованной конструкцией энергоаккумулятора 36

4 РАСЧЕТ ДЕТАЛЕЙ УСОВЕРШЕНСТВОВАННОЙ ТОРМОЗНОЙ КАМЕРЫ С ПРУЖИННЫМ ЭНЕРГОАККУМУЛЯТОРОМ 40

5.1 Расчет прочности фиксирующего механизма 40

5.2 Расчет винтовой пары приспособления для механического растормаживания 42

5.3 Расчет заклепочного соединения направляющей поршня 43

5.4 Расчет заклепочного соединения корпуса электромагнита 45

5.5 Расчет пружины фиксирующего устройства 46

5.6 Расчет электромагнита для управления механизмом фиксации поршня 48

5.6.1 Расчет параметров магнитопровода 49

5.6.2 Расчет параметров обмотки электромагнита 50

5 РАЗРАБОТКА ТЕХНОЛОГИЧЕСКОЙ КАРТЫ ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ ТОРМОЗНОЙ СИСТЕМЫ АВТОМОБИЛЯ КамАЗ 53

6 БЕЗОПАСНОСТЬ И ЭКОЛОГИЧНОСТЬ ПРОЕКТА 56

6.1 Обеспечение условий и безопасности труда на производстве 56

6.2 Мероприятия по охране окружающей среды 62

6.3 Мероприятия по защите населения и материальных ценностей в чрезвычайных ситуациях 63

7 ТЕХНИКО-ЭКОНОМИЧЕСКАЯ ЭФФЕКТИВНОСТЬ ПНЕВМОПРИВОДА С УСОВЕРШЕНСТВОВАННЫМ ЭНЕРГОАККУМУЛЯТОРОМ

7.1 Расчет статьи затрат на внедрение конструкции 68

7.2 Расчет статьи доходов от внедрения проекта 71

7.3 Расчет показателей экономической эффективности 73

ЗАКЛЮЧЕНИЕ 75

БИБЛИОГРАФИЯ 76

Описание работы

Образец дипломной работы ВУЗа на тему: "Проектирование тормозной камеры с пружинным энергоаккумулятором для автомобиля КамАЗ в целях совершенствования работы пневматической тормозной системы".

В дипломной работе проводится анализ существующих конструкций тормозных камер с энергоаккумулятором и их работоспособность с недостатками. На основе этого производится расчет и усовершенствование конструкции.

Дипломная работа с полным комплектом чертежей разрабатываемой тормозной камеры с чертежами деталей, расчетами на прочность элементов конструкции камеры и т.д.

Содержание архива

Записка пояснительная;

Чертежи:

- Электрическая схема управления энергоаккумулятором;

- Схема управления стояночным и рабочим тормозным контуром;

- Технико-экономические показатели;

- Сердечник;

- Схема предлагаемого устройства энергоаккумулятора;

- Схема предлагаемого устройства;

- Поршень энергоаккумулятора;

- Сборочный чертеж энергоаккумулятора;

- Показатели хозяйственной деятельности предприятия;

- Организация ТО тормозного пневмопривода навтомобиля КамАЗ;

- Крышка корпуса магнитопровода;

- Кран управления стояночным тормозом;

- Корпус магнитопровода;

- Втулка фиксатора направляющая;

- Аналоги конструкции пневматических энергоаккумуляторов;

- Спецификации

Читайте также: