Ремонт крана управления тормозами прицепа маз

Разборка, сборка и испытание клапана управления тормозами прицепа

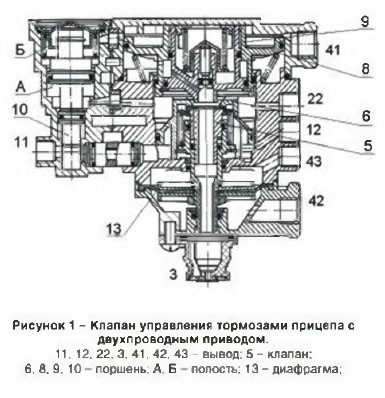

Клапан управления тормозами прицепа с двухпроводным приводом (рис.292), снятый с автомобиля для ремонта, разбирают в такой последовательности:

- отвернуть гайки болтов крепления верхнего корпуса;

- снять верхний корпус 7, снять пружину 5, вынуть верхний большой поршень 9 в сборе с малым 10;

- отвернуть болты 12 и разъединить нижний 14 и средний 8 корпуса;

- удерживая нижний поршень 15 от проворачивания, отвернуть гайку и снять шайбы и диафрагму 13, вынуть средний поршень 2 в сборе;

- снять упорное кольцо, извлечь и разобрать верхний малый поршень;

- снять упорное кольцо, извлечь клапан 11 и пружину 1;

- отвернуть винты и снять выпускное окно.

Сборку клапана производят в последовательности, обратной разборке, в условиях, исключающих попадание пыли и грязи. Все трущиеся поверхности деталей и узлов клапана должны быть смазаны тонким слоем смазки ЦИАТИМ-221. Резинотехнические детали не должны иметь повреждений.

Работу клапана проверяют на стенде, схема которого показана на рис.293, в такой последовательности:

- подключить клапан по схеме, при этом кран 12 открыть, а кран 6 закрыть;

- установить по показаниям манометров 4 и 13 давление 0,7 МПа (7 кгс/см2);

- быстро дважды перевести по показанию манометра 4 давление с 0,7 МПа (7 кгс/см2) до нуля и обратно. При этом значение давления по манометру 9 должно соответственно быстро повышаться и снижаться;

- проверить клапан на герметичность, покрыв место выпуска воздуха из него и запорного крана 6 мыльной эмульсией;

- медленно понижать давление по манометру 4. При этом соотношение давлений по показаниям манометров 4 и 9 должно быть следующим:

Манометр 4, кгс/см2 Манометр 9, кгс/см2 5,9-5,6 Начало повышения давления 5,6-0 Медленное синхронное повышение давления 0 6,2-7 - медленно повышать давление по манометру 4. При этом соотношение давлений по показаниям манометров 4 и 9 должно быть следующим:

Манометр 4, кгс/см2 Манометр 9, кгс/см2 0-0,5 Начало падения давления, слышимый выпуск воздуха 0,5-6,1 Медленное синхронное повышение давления 6,1-6,8 0 - установить по показанию манометра 4 давление 7,0 кгс/см2;

- быстро дважды перевести давление по показанию манометра 3 с нуля до 7,0 кгс/см2 и обратно. При этом давление по манометру 9 должно быстро повышаться и снижаться;

- медленно повышать давление по манометру 3, при этом соотношение давлений по показаниям манометров 3 и 9 должно быть следующим:

Манометр 3, кгс/см2 Манометр 9, кгс/см2 0-0,3 Начало повышения давления 1,0 1,6 ±0.5 1,0-6,2 Медленное синхронное повышение давления 6,2-6,6 7,0 - медленно понижать давление по манометру 3, при этом соотношение давлений по показаниям манометров 3 и 9 должно быть следующим:

Манометр 3, кгс/см2 Манометр 9, кгс/см2 6,2-5,8 Начало падения давления 0-0.1 0 Слышимый выпуск воздуха - открыть запорный кран 6. Медленно повышать давление по манометру 5, при этом соотношение давлений по показаниям манометров 5 и 9 должно быть следующим:

Манометр 5, кгс/см2 Манометр 9, кгс/см2 1,0—1,4 Начало повышения давления 7,0 6,4-7,0 - установить по показанию манометра 3 давление 7,0 кгс/см2;

- проверить клапан на герметичность;

- закрыть запорный кран 12, установить по показаниям манометров 3 и 5 нулевое давление.

Ступенчатость изменения давления при всех испытаниях не должна превышать 0,3 кгс/см2.

ГРУЗОВЫЕ АВТОМОБИЛИ ГАЗ, ЗИЛ, КАМАЗ, УРАЛ, МАЗ, КРАЗ

Это название совокупности узлов и деталей, находящихся во взаимосвязи, и обеспечивающая создание сил, препятствующих движению ПП.

Тормозная система полуприцепа

Разновидности

По схеме срабатывания тормозные системы делятся на 5 типов:

- Гидравлическая. Для замедления движения применяется специальная жидкость, активирующая работу структуры.

- Электрическая. Бесконтактное торможение выполняется при подключении взаимовлияющих магнитов.

- Фрикционная. Работа осуществляется путем активации силы трения при помощи тормозных механизмов.

- Моторная. Обеспечивает остановку транспортного средства при снижении оборотов двигателя.

- Пневматическая. Здесь тормоза активируются воздушным воздействием.

В полуприцепах давно применяется последний механизм.

Пневматическая тормозная система полуприцепа

Функционирование

Система пневматики активируется с помощью привода, являющегося совокупностью деталей и устройств, обеспечивающих торможение.

Тормозной пневматический привод (ТПП) имеет 2 составляющие:

- энергетическую, отвечающую за энергоснабжение системы;

- управляющую, передающую команду с тормоза грузового автомобиля (ТГА).

ТПП имеет питающий контур, отвечающий за подготовку воздуха для использования в пневмосистеме, в которую входят:

- Компрессор (отвечает за давление воздуха в структуре).

- Регулятор давления, который поддерживает значение параметра в границах нормы.

- Осушитель воздуха, выполняющий функции фильтра, очищающий подаваемый воздух от паров бензина, масел, воды. Дополнительно работает как ресивер (технический сосуд, выдерживающий повышенные значения давления газовых сред).

- Защитный четырехконтурный клапан:

- распределяет воздух из одного потока на: 1) два периметра ТГА; 2) структуру ПП, отвечающую за срабатывание аварийных, стояночных тормозов; 3) пневмоподвески, дополнительные ТПП;

- контролирует равномерность распределения воздуха в периметрах;

- при нарушении целостности воздухопровода в одной части ТПП обеспечивает нормативное давление в других.

В соответствии со схемой ТПП его запуск производится путем нажатия педали тормоза. В результате подаются управляющая и энергетическая команды, попадающие в механизмы торможения колеса грузовика и к исполнительным устройствам прицепа.

Управляющими деталями ТПП могут быть кран растормаживания полуприцепа, регуляторы различного назначения, клапаны релейные и др.

Исполнительные механизмы – это диафрагменные или энергоаккумуляторные тормозные устройства.

На заметку. В структуру системы тормозов обычно устанавливается один общий манометр или отдельные на ТГА и ТПП, а на панель водителя выводятся лампочки, которые сигнализируют об отклонениях в системе значений давления воздуха.

Тормозной кран на прицеп МАЗ

Запчасть воздухораспределитель тормозов прицепа с краном растормаживания МАЗ, КамАЗ

Назначение: Предназначен для управления тормозами прицепа автотранспортного средства в режиме рабочего торможения прицепа или полуприцепа, и для растормаживания одиночного прицепа при его транспортировке технологическим транспортом в пределах автохозяйства или аварийной эвакуации.

Описание работы: Сжатый воздух, поступающий от питающей магистрали тягача через отверстие 1 (рис. 1) и канал И. отжимая края манжеты 9. поступает к выводу 1 -2 воздухораспределителя и далее к воздушным баллонам прицепа, происходит их наполнение до давления, равного давлению в питающей магистрали. При этом выводы 2 через открытое отверстие в корпусе клапана 6 связаны с атмосферой — прицеп расторможен. При срабатывании тормозной системы тягача, сжатый воздух управляющей магистрали через вывод 4 поступает к поршню 5 и. перемещая его вниз, перекрывает атмосферное отверстие в клапане 6. При дальнейшем перемещении поршня 5 происходит открытие клапана 6 и соединение воздушных баллонов прицепа с выводами 2. сжатый воздух поступает в тормозные камеры прицепа, осуществляя его затормаживание. Одновременно с этим, сжатый воздух поступает в подпоршневое пространство Е. Ж. и когда силы, действующие на поршень 5 сверху и снизу, уравновесятся, его перемещение прекращается, клапан 6 усилием пружины закрывается, и рост давления в выводах 2 прекращается. Таким образом, обеспечивается следящее действие воздухораспределителя по отношению к управляющему давлению и синхронная работа тормозной системы автопоезда. При растормаживании тягача, давление в управляющей магистрали падает, и поршень 5 действующей на него снизу силой давления перемещается вверх, закрывает клапан 6 и открывает атмосферное отверстие в его корпусе, выводы 2 соединяются с атмосферой, и происходит растормаживание прицепа. В состоянии поставки воздухораспределитель имеет характеристику 1:1- отношение давления в полости тормозных камер 2 по отношению к управляющему давлению на входе 4. как при торможении, так и при растормаживании, не считая незначительного гистерезиса. В конструкции воздухораспределителя имеется согласующий клапан 7. позволяющий получать при торможении давпение воздуха в выводе 2 опережающее по величине давление воздуха в управляющей магистрали. Если клапан 7 отрегулирован на давление открытия большее, чем давление в выводах 2. то при давлении сжатый воздух поступает в подпоршневое пространство поршня 5. в полость Е малой площади и равновесие системы «поршень — клапан» наступает при давлении в выводах 2 большем, чем в управляющей магистрали (вывод 4). что улучшает быстродействие тормозной системы длиннобазных прицепов или многозвенных автопоездов. Кроме того, конструкция воздухораспределителя обеспечивает автоматическое затормаживание прицепа при обрыве (разгерметизации) питающей магистрали или рассоединении пневматических магистралей между тягачом и прицепом при отсоединении поспеднего от тягача. При падении давления в питающей магистрали манжета 9 центрального поршня запирает выход воздуха из ресиверов прицепа в вывод 1 и под действием давления воздуха и пружины 13 центральный поршень 8 перемещается вверх, при этом происходит закрытие атмосферного отверстия и открытие клапана 6. происходит процесс затормаживания прицепа. Если возникла необходимость в перемещении прицепа или его срочной эвакуации, достаточно переместить кнопку (рукоятку) 14 с поршнем 15 воздухораспределителя вверх до упора (до отказа). Происходит перекрытие отверстия 1 и соединение полости К с полостью И. что приводит к растормаживанию прицепа. При подаче питания к выводу 1 кнопка (рукоятка) 14 автоматически возвращается в крайнее нижнее положение.

Кран управления тормозами

Так называется механизм контроля ТПП в процессе торможения грузовика и автоматического управления структурой в аварийных ситуациях (например, снижение параметров давления в системе).

Тормозной кран полуприцепа

Описание

Кран тормозных усилий полуприцепа имеет 3 основных элемента:

- главный контрольный клапан;

- разобщительный кран (2 шт.);

- соединительные головки (2 шт.).

Контрольный клапан

Через него проходит команда на тормозной пневматический привод полуприцепа.

6.3.4. Тормозные системы. Пневматический привод. Клапан управления тормозами прицепа. Ремонт

Ремонт клапана управления тормозами прицепа с двухпроводным приводом. Для снятия клапана (см.рис.108) отсоединяют трубопроводы и отворачивают гайки болтов крепления.

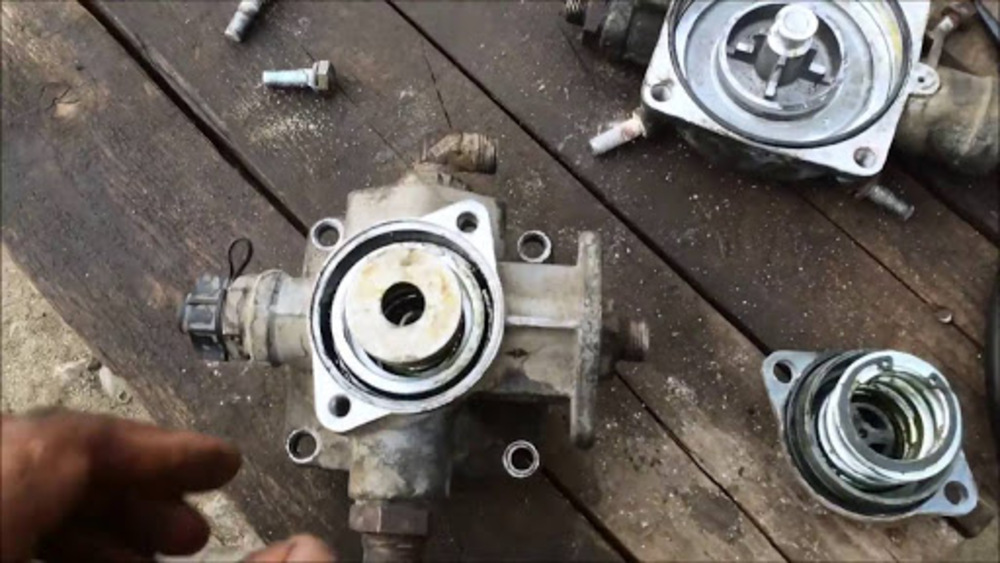

Разборку клапана следует производить в такой последовательности:

· отвернуть гайки болтов крепления верхнего корпуса, снять верхний корпус 1, снять пружину 14, вынуть верхний большой поршень 3 в сборе с малым 4;

· отвернуть болты 6 и разъединить нижний 8 и средний 2 корпуса;

· удерживая нижний поршень 9 от проворачивания, отвернуть гайку и снять шайбы и диафрагму 7, вынуть средний поршень 11 в сборе;

· снять упорное кольцо, извлечь и разобрать верхний малый поршень;

· снять упорное кольцо, извлечь клапан 5 и пружину 10;

· отвернуть винты и снять выпускное окно.

Сборку клапана производят в последовательности, обратной разборке, в условиях, исключающих попадание пыли и грязи. Все трущиеся поверхности деталей и узлов клапана должны быть смазаны тонким слоем смазка ЦИАТИМ-221. Резинотехнические детали не должны иметь повреждений.

Работу клапана проверяют на стенде, схема которого показана на рис. 120 в следующей последовательности:

· подключить клапан по схеме, при этом кран 12 открыть, а кран 6 закрыть;

· установить по показаниям манометров 4 и 13 давление 7 кгс/см²;

· быстро дважды перевести по показанию манометра 4 давление с 7 кгс/см² до нуля и обратно. При этом значение давления по манометру

9 должно соответственно быстро повышаться и снижаться;

· проверить клапан на герметичность, покрыв место выпуска воздуха из него и запорного крана 6 мыльной эмульсией;

· медленно понижать давление по манометру 4. При этом соотношение по показанию манометра 4 и 9 должно соответствовать этапу 1 таблицы 13.1;

· медленно повышать давление по манометру 4. . При этом соотношение по показанию манометра 4 и 9 должно соответствовать этапу 2 таблицы 13.1;

· установить по манометру 4 давление 7,0кгс/см²;

· быстро дважды перевести давление по показанию манометра 3 с нуля до 7,0кгс/см² и обратно. При этом давление по манометру 9 должно быстро повышаться и снижаться;

· медленно повышать давление по манометру 3, при этом соотношение по показанию манометра 3 и 9 должно соответствовать этапу 3 таблицы 13.1;

· медленно понижать давление по манометру 3, при этом соотношение по показанию манометра 3 и 9 должно соответствовать этапу 4 таблицы 13.1;

· открыть запорный кран 6. Медленно повышать давление по манометру 5, при этом соотношение по показанию манометра 5 и 9 должно соответствовать этапу 5 таблицы 13.1;

· установить по показанию манометра 3 давление 7,0кгс/см²;

· проверить клапан на герметичность;

· закрыть запорный кран 12, установить по показаниям манометров 3 и 5 нулевое давление.

Ступенчатость изменения давления при всех испытаниях не должна превышать 0 3 кгс/см².

Устройство тормозной системы МАЗ и как устранить ее неполадки

Тормозная система МАЗ (ТС) служит для обеспечения безопасности при движении грузового автомобиля и фиксации его на стоянке. Конструктивно она выполнена в виде четырех независимых систем: рабочей, стояночной, запасной и вспомогательной. В нормальном режиме движения используют рабочую ТС, однако в случае выхода ее из строя или применения экстренного торможения в работу включают все тормоза.

Устройство

Схема тормозной системы выполнена по принципу независимого воздействия на приводные механизмы колес передней и задних осей. Пневматическая ТС, применяемая на автомобилях МАЗ, состоит из следующих элементов:

- компрессор;

- резервуары сжатого воздуха (ресиверы);

- пневмопроводы и приборы управления;

- тормозные механизмы.

На автомобиле может устанавливаться одно- или двухцилиндровый компрессор. Последний применяется на тягачах (автопоездах).

Устройством тормозной системы МАЗ предусмотрена установка тормозов барабанного типа.

Здесь торможение происходит за счет трения, возникающего вследствие прилегания колодок, расположенных на неподвижном суппорте к внутренней поверхности подвижного (вращающегося) барабана. Выполнен он из чугунной отливки диаметром 420 мм и шириной рабочей поверхности 160 мм.

Тормозные колодки изготовлены из стали. Сверху установлены фрикционные накладки из материала не содержащего асбест. Зазор между колодками и поверхностью барабана регулируется рычагом со встроенным автоматическим регулятором. Тормоза передних колес приводятся в действие посредством диафрагменных тормозных камер (ТК). На задних осях усилие на колодки передается пружинными энергоаккумуляторами.

Управляющий воздух подводится на исполнительные механизмы тормозным краном через четырехконтурный клапан. Это приводит в действие тормоза на всех колесах одновременно. При наличии прицепа, для предотвращения его наезда на тягач, установлен клапан управления тормозами прицепа, который позволяет срабатывать тормозам несколько быстрее, чем на тягаче.

Неисправности

При эксплуатации ТС автомобиля могут возникнуть следующие поломки:

- низкая эффективность торможения;

- неравномерное торможение колес правой и левой стороны;

- заедание рабочих или стояночных тормозов (клинит тормоза);

- увеличенный ход ручки стояночного тормоза.

Увеличение тормозного пути может произойти из-за большого зазора между колодками и тормозным барабаном (ТБ), вследствие износа колодок или недостаточного выхода штока при низком давлении в пневмосистеме. Если такая неисправность появилась после ремонта, связанного с заменой колодок, то существует большая вероятность замасливания фрикционного материала либо внутренней поверхности ТБ.

В большинстве случаев занос автомобиля во время торможения возникает из-за большой разницы в ходах штоков ТК, установленных на одной оси либо заклинки вала во втулках разжимного кулака в блоке тормозных колодок.

Медленное оттормаживание чаще всего происходит по причине поломки или заклинки возвратной пружины в тормозном цилиндре. Причиной такого дефекта может быть и неправильная регулировка тормозной педали. Поэтому рычаг тормозного крана не доходит до упора. Вследствие поломки стягивающих пружин тормозных колодок возможно возникновение самопроизвольного торможения, а при движении будет слышен характерный стук в колесе.

При движении грузовика с прицепом может возникнуть запаздывание торможения последнего. Это связано с неправильной установкой регулировочного кольца в тормозном кране. Такая же поломка характерна для заклинки поршня в воздухораспределителе прицепа.

Как снять тормозной барабан

Во время эксплуатации автомобиля изнашиваются как накладки тормозных колодок, так и внутренняя поверхность барабана. В результате этого теряется эффективность торможения. В этом случае необходимо демонтировать барабан и заменить колодки. Работа по демонтажу несложная, но потребует приложения некоторых физических усилий, т.к. детали имеют большой вес.

Для снятия тормозного барабана необходимо произвести следующее:

- установить машину на ровной поверхности и зафиксировать от возможного перемещения;

- поддомкратить колесо;

- отвернуть гайки и снять его;

- вкрутить 3 болта М10 в отверстия на крышке барабана и отжать его;

- снять деталь со ступицы.

Необходимо помнить, что ТБ изготовлен из чугуна, поэтому применять для снятия молоток нужно с большой осторожностью.

Замена накладок

Тормозные колодки состоят из двух частей: металлического тела и фрикционной накладки. Раньше, лет 40 назад, накладки изготавливались из асбестосодержащего материала, который с помощью заклепок устанавливался на металлическую часть. Моторесурс таких деталей был мал и составлял 40-50 тыс. км. Сегодня применяются новые фрикционные материалы, которые могут пройти без замены 180-200 тыс. км. Поэтому замену тормозных накладок проводить нет смысла, а колодки меняются комплектом.

После снятия барабана для демонтажа элементов необходимо выполнить следующие действия:

- снять пружину, стягивающую колодки;

- демонтировать чашки с пружинами, прижимающие детали к защитному кожуху;

- снять колодки с посадочных мест.

Если принято решение заменить только фрикционные накладки, то к перечисленным действиям необходимо выполнить дополнительно:

- демонтаж остатков фрикционного материала;

- зачистку поверхности детали;

- установку новых накладок;

- обработку на токарном станке до необходимого размера.

Устанавливаемый материал должен иметь толщину не менее 7 мм, при запасе накладки до головки заклепки 3.5 мм. Зазор между фрикционным материалом и телом колодки допускается не более 0,1 мм. Выполнить такие работы можно без специальных приспособлений на слесарных тисках с соблюдением требуемых размеров и допусков.

Регулировка

В исправных и отрегулированных тормозах зазор между накладкой и внутренней поверхностью барабана не должен превышать 0,4 мм. Это соответствует перемещению штока ТК на 25-40 мм. Если же это значение увеличится до 45 мм и более, то необходима регулировка тормозов. Большинство водителей предпочитают эту работу делать своими руками.

Работы по регулировке предполагают последовательное выполнение следующих действий:

- постановку оси на домкрат;

- освобождение червячного винта регулировочного рычага от стопорной пластины;

- поворот его до начала торможения вращающегося колеса;

- вращение червяка в обратную сторону на 1/3 оборота, что будет соответствовать ходу штока 25-40 мм.

- возврат стопора в исходное положение.

Необходимо помнить, что разность хода штока ТК на одной оси не должна быть более 8 мм. Исправные тормозные системы обеспечат безопасное движение и стоянку автомобиля.

Тормозной кран прицепа маз

Назначение:

Предназначен для управления тормозами прицепа автотранспортного средства в режиме рабочего торможения прицепа или полуприцепа, и для растормаживания одиночного прицепа при его транспортировке технологическим транспортом в пределах автохозяйства или аварийной эвакуации.

Технические характеристики:

Рабочее давление МПа 0.8

Рабочие зночения температур при эксплуатации, С от минус 45 до плюс 80

Присоединительные резьбы М16х1.5-6Н

Габаритные размеры, мм. не более 180x103x112

Масса кг, не более 0.7

Тормозная система МАЗ (ТС) служит для обеспечения безопасности при движении грузового автомобиля и фиксации его на стоянке. Конструктивно она выполнена в виде четырех независимых систем: рабочей, стояночной, запасной и вспомогательной. В нормальном режиме движения используют рабочую ТС, однако в случае выхода ее из строя или применения экстренного торможения в работу включают все тормоза.

Устройство

Схема тормозной системы выполнена по принципу независимого воздействия на приводные механизмы колес передней и задних осей. Пневматическая ТС, применяемая на автомобилях МАЗ, состоит из следующих элементов:

- компрессор;

- резервуары сжатого воздуха (ресиверы);

- пневмопроводы и приборы управления;

- тормозные механизмы.

На автомобиле может устанавливаться одно- или двухцилиндровый компрессор. Последний применяется на тягачах (автопоездах).

Сжатый воздух подается по пневмопроводу в ресиверы. В ТС в зависимости от модели может использоваться 3 или 4 воздушных баллона различной емкости. Каждая пара колес (ось) имеет свой ресивер: передняя и средняя — по 40 л каждый, задняя — 20 л. Отдельным 20-литровым баллоном оборудована стояночная система.

Устройством тормозной системы МАЗ предусмотрена установка тормозов барабанного типа.

Здесь торможение происходит за счет трения, возникающего вследствие прилегания колодок, расположенных на неподвижном суппорте к внутренней поверхности подвижного (вращающегося) барабана. Выполнен он из чугунной отливки диаметром 420 мм и шириной рабочей поверхности 160 мм.

Тормозные колодки изготовлены из стали. Сверху установлены фрикционные накладки из материала не содержащего асбест. Зазор между колодками и поверхностью барабана регулируется рычагом со встроенным автоматическим регулятором. Тормоза передних колес приводятся в действие посредством диафрагменных тормозных камер (ТК). На задних осях усилие на колодки передается пружинными энергоаккумуляторами.

Управляющий воздух подводится на исполнительные механизмы тормозным краном через четырехконтурный клапан. Это приводит в действие тормоза на всех колесах одновременно. При наличии прицепа, для предотвращения его наезда на тягач, установлен клапан управления тормозами прицепа, который позволяет срабатывать тормозам несколько быстрее, чем на тягаче.

Неисправности

При эксплуатации ТС автомобиля могут возникнуть следующие поломки:

- низкая эффективность торможения;

- неравномерное торможение колес правой и левой стороны;

- заедание рабочих или стояночных тормозов (клинит тормоза);

- увеличенный ход ручки стояночного тормоза.

Увеличение тормозного пути может произойти из-за большого зазора между колодками и тормозным барабаном (ТБ), вследствие износа колодок или недостаточного выхода штока при низком давлении в пневмосистеме. Если такая неисправность появилась после ремонта, связанного с заменой колодок, то существует большая вероятность замасливания фрикционного материала либо внутренней поверхности ТБ.

В большинстве случаев занос автомобиля во время торможения возникает из-за большой разницы в ходах штоков ТК, установленных на одной оси либо заклинки вала во втулках разжимного кулака в блоке тормозных колодок.

Медленное оттормаживание чаще всего происходит по причине поломки или заклинки возвратной пружины в тормозном цилиндре. Причиной такого дефекта может быть и неправильная регулировка тормозной педали. Поэтому рычаг тормозного крана не доходит до упора. Вследствие поломки стягивающих пружин тормозных колодок возможно возникновение самопроизвольного торможения, а при движении будет слышен характерный стук в колесе.

При движении грузовика с прицепом может возникнуть запаздывание торможения последнего. Это связано с неправильной установкой регулировочного кольца в тормозном кране. Такая же поломка характерна для заклинки поршня в воздухораспределителе прицепа.

Необходимо помнить, что поломка в рулевом управлении приведет только к потере управления машиной, а отказ ТС — к невозможности ее остановки, что неминуемо окончится аварией.

Как снять тормозной барабан

Во время эксплуатации автомобиля изнашиваются как накладки тормозных колодок, так и внутренняя поверхность барабана. В результате этого теряется эффективность торможения. В этом случае необходимо демонтировать барабан и заменить колодки. Работа по демонтажу несложная, но потребует приложения некоторых физических усилий, т.к. детали имеют большой вес.

Для снятия тормозного барабана необходимо произвести следующее:

- установить машину на ровной поверхности и зафиксировать от возможного перемещения;

- поддомкратить колесо;

- отвернуть гайки и снять его;

- вкрутить 3 болта М10 в отверстия на крышке барабана и отжать его;

- снять деталь со ступицы.

Необходимо помнить, что ТБ изготовлен из чугуна, поэтому применять для снятия молоток нужно с большой осторожностью.

Замена накладок

Тормозные колодки состоят из двух частей: металлического тела и фрикционной накладки. Раньше, лет 40 назад, накладки изготавливались из асбестосодержащего материала, который с помощью заклепок устанавливался на металлическую часть. Моторесурс таких деталей был мал и составлял 40-50 тыс. км. Сегодня применяются новые фрикционные материалы, которые могут пройти без замены 180-200 тыс. км. Поэтому замену тормозных накладок проводить нет смысла, а колодки меняются комплектом.

После снятия барабана для демонтажа элементов необходимо выполнить следующие действия:

- снять пружину, стягивающую колодки;

- демонтировать чашки с пружинами, прижимающие детали к защитному кожуху;

- снять колодки с посадочных мест.

Если принято решение заменить только фрикционные накладки, то к перечисленным действиям необходимо выполнить дополнительно:

- демонтаж остатков фрикционного материала;

- зачистку поверхности детали;

- установку новых накладок;

- обработку на токарном станке до необходимого размера.

Устанавливаемый материал должен иметь толщину не менее 7 мм, при запасе накладки до головки заклепки 3.5 мм. Зазор между фрикционным материалом и телом колодки допускается не более 0,1 мм. Выполнить такие работы можно без специальных приспособлений на слесарных тисках с соблюдением требуемых размеров и допусков.

Регулировка

В исправных и отрегулированных тормозах зазор между накладкой и внутренней поверхностью барабана не должен превышать 0,4 мм. Это соответствует перемещению штока ТК на 25-40 мм. Если же это значение увеличится до 45 мм и более, то необходима регулировка тормозов. Большинство водителей предпочитают эту работу делать своими руками.

Работы по регулировке предполагают последовательное выполнение следующих действий:

- постановку оси на домкрат;

- освобождение червячного винта регулировочного рычага от стопорной пластины;

- поворот его до начала торможения вращающегося колеса;

- вращение червяка в обратную сторону на 1/3 оборота, что будет соответствовать ходу штока 25-40 мм.

- возврат стопора в исходное положение.

Необходимо помнить, что разность хода штока ТК на одной оси не должна быть более 8 мм. Исправные тормозные системы обеспечат безопасное движение и стоянку автомобиля.

В данной статье мы расскажем о конструкции, а также об особенностях обслуживания комплектующих. Итак, тормоза полуприцепа МАЗ разделены на две системы: рабочую и стояночного типа. Оба механизма воздействуют на элементы в виде колодок.

Стояночный тормоз работает по механической схеме.

Пневмопривод системы работает по однопроводному принципу и запускается после нажатия на педаль.

Устройство системы тормозов полуприцепа МАЗ

Конструкция состоит из:

- Соединительного узла;

- Влагораспределителя;

- Тяги крана с ручным управлением;

- Самого крана;

- Воздухораспределителя;

- Баллонов с воздухом;

- Тормозных камер.

Задача очистки воздуха в тормозном приводе решается влагомаслоотделителем. Очищенный от водяных паров и масляных частиц воздух направляется в пневмосистему.

Механизм стоит перед клапанным узлом в питающем трубопроводе.

Крыльчатки закреплены на корпусе через распорные втулки и стяжные болты. За слив конденсата отвечает кран полуприцепа МАЗ. Все комплектующие очень крепкие и долговечные.

Однако если вам необходимо заменить кран или влагомаслоотделитель, на нашем сайте размещены запчасти МАЗ в каталоге по группам.

Краны и ступицы полуприцепа МАЗ

Техника оснащается 2-мя воздушными баллонами с резервом сжатого воздуха. Устройства крепятся к раме. В коне рабочего дня необходимо открыть кран полуприцепа МАЗ, чтобы удалить конденсат из емкостей.

Прицепы оснащаются колесами бездисковой конструкции, закрепленными непосредственно на литой ступице полуприцепа МАЗ. Детали изготавливаются из ковкого чугуна, прочность и жесткость конструкции обеспечивается шестью спицами. На элементах предусмотрены посадочные поверхности, повторяющие поверхность обода.

На ступицу МАЗ надевается колесо конической поверхностью обода на конусы спиц.

Для крепления имеется шесть прижимов, затянутых болтами с четырехгранными головками, защищающими от проворачивания спиц в гнездах. Снаружи вставлены шплинты, предотвращающие выпадение болтов.

От проворачивания колеса при ослабленном креплении защищают два специальных упора.

Полуприцеп комплектуется штампованными колесами.

Съемные бортовые кольца держатся за счет пружинного кольца, стоящего в канавке обода. Надежность посадки обеспечивается конической поверхностью. Колеса бездисковой конструкции отличаются повышенной надежностью и длительным сроком эксплуатации.

Напоминаем, что если вы ищите надежные запчасти для полуприцепов МАЗ, обратите внимание на наш каталог.

На сайте официального дилера Минского автомобильного завода есть все необходимое для быстрого ремонта автотехники.

Устройство и принцип работы тормозного крана на прицепе

Для прицепов высоко нагруженных, использующихся в связке с грузовиками, актуальным является наличие качественной тормозной системы. В ней может быть применён принцип работы как гидравлический, так и пневматический. Важно применять качественный тормозной распределительный кран на автомобильном прицепе, ведь надёжное подключение влияет на безопасность эксплуатации транспортного средства.

Параметры конструкции

Рассмотрим принцип работы устройства и его конструктивные особенности. Основной задачей узла является контроль тормозов на подсоединённом прицепе. Активация случается в момент, когда значение давления в магистральном трубопроводе упало ниже минимально допустимого уровня.

На практике встречаются два типа конструкции: однопроводный и двухпроводный. Для обоих вариантов есть общие элементы, характерные для всех типов кранов:

- пара клапанов;

- комплект соединительных головок;

- управляющий парный клапан;

- одинарный клапан управления.

Клапаны, отвечающие за манипуляции с тормозной системой, отправляют сжатый газовый объём на потребителей системы от впускного источника. Работа потребителей может происходить как автономно один от другого, так и параллельно. На оба вывода отправляется сигнал о поднятии давления в системе, а к одному аналогу – отправляется противоположный сигнал, оказывающий влияние на понижение давления во время стравливания воздуха при помощи ручного переключателя.

Использование контрольного клапана

Для управления тормозами прицепа в кране используется специальный клапан. В нём есть малый и большой поршень с пружинками, а также три рабочие секции. На среднем поршневом элементе установлен впускной клапан, через пружину удерживаемый в посадочном гнезде. Дополнительно используются такие элементы как мембрана, настроечный винт, отверстие для сброса и шток.

Если система находится не в рабочем состоянии (не тормозит), то на выходные части постоянно отправляется поток воздуха. Газ давит на мембрану с поршнем, чтобы поддерживать шток в нижнем положении. Таким характеристикам способствует повышенная площадь мембраны. Выпускной клапан отстранён из гнезда, поршни перемещены в крайнее верхнее положение. Впускной элемент под воздействием пружинного усилия блокирует прохождение воздуха, а в тормозной магистрали имеется один свободный выход в атмосферу благодаря штоку и разгрузочным отверстиям.

Как тормозной клапан работает во время торможения

В момент активной рабочей фазы сжатый воздух отправляется на выходные отверстия. Через другой канал сжатый газ отправляется на контрольный выход, а далее – на общую магистраль. Эти манипуляции обеспечивают давление на поршень такое, что позволит его уравновесить с усилием снизу.

Поршень, расположенный выше, функционирует из-за силы давления воздуха плюс пружинное усилие. Одновременно должен быть уравновешен средний поршень по аналогичным факторам.

Во время растормаживания сжатый газ отправляется в атмосферу через соответствующий канал. Пружинное усилие переводит поршни в верхнее положение. Параллельно происходит передвижение штока вниз. Также внутренние и внешние входы связываются, ведь этому способствует отрыв клапана из посадочного места.

Особенности однопроводной системы

Одним из главных отличий однопроводной системы от двухпроводного аналога является наличие в конструкции клапана управления, разобщительного элемента и L-образной головки. Одна магистраль выполняет контрольные функции и используется для подпитки. Клапан востребован в качестве регулятора, помогающего доводить давление до атмосферного. Если количество Паскалей стремительно уменьшается, то повышается интенсивность торможения.

Кроме указанных частей, в системе присутствует толкатель с мембраной, а также клапаны (выпускной и впускной), ступенчатый поршень. Для их соединения в конструкции предусмотрен специальный стержень. Также в систему встроен нижний поршень.

Специфика работы

Во время торможения кран нагнетает сжатие газа до определённой степени, пока противодействие под поршнем выровняется с усилием, применяемым к мембране. Клапан в такой ситуации участвует в качестве контроллера.

При прохождении сжатого воздуха к рабочим выводам давление внутри полости крана превышает контрольные значения усилия на выходе на 20–100 кПа и запускается опережающее действие тормозов. Необходимое значение давления можно подстроить при помощи вращения винта.

Одинарный защитный клапан в работе системы применяется для стабилизации давления в воздушных полостях, когда происходит внезапное и быстрое снижение давления в магистралях.

Одинарный защитный клапан в работе системы применяется для стабилизации давления в воздушных полостях, когда происходит внезапное и быстрое снижение давления в магистралях.

Также на ОЗК возложена миссия по предотвращению утечки газа из системы, когда падает давление в основном воздушном приводе автомобиля. Это помогает не допустить произвольного торможения колёс прицепа во время движения.

Одинарный клапан настроен на перепускание воздуха, если давление на выходе приблизится к 550 Па. Сжатый газ проникает сквозь вывод в рабочую полость ниже мембраны, потом её путь продолжается в полости перед краном, а затем сжатый объём воздуха отправляется на выход в основную магистраль. Необходимое давление при этом подстраивают регулировочным винтом.

Кран управления тормозами прицепа

Функционирование тормозной системы полуприцепа рассмотрим на примере грузового транспортного средства используемого для буксирования полуприцепа.

Пневматический привод полуприцепа обычно разделен на несколько контуров, которые независимы друг от друга. Сделано это с целью обеспечения безопасности. Первый контур – это питающий, предназначен для того, чтобы подготовить сжатый воздух для пневмосистемы.

Компрессор – представляет собой насос для воздуха, нагнетающий его в питающий контур. Также осуществляет начальную регулировку давления.

Регулятор же давления выполняет функцию поддержания давления сжатого воздуха в компрессоре в нужных пределах.

Что же делает осушитель воздуха? Осушитель воздуха – подготавливает сжатый воздух для пневмосистемы. Основной его задачей является освобождение от паров воды воздуха и фильтрация от ненужных примесей, таких, как пары масла. Современные осушители осуществляют одновременно и функцию фильтрации примесей, и функцию регулировки давления, именно поэтому отдельный узел для регулятора давления отсутствует. Так как многие осушители функционируют по принципу регенерации, то у них есть отдельный ресивер для осуществления регенеративной функции.

Еще в пневмосистемах может использоваться предохранитель для защиты от замерзания жидкостей на частях тормозного привода при минусовых температурах, который смешивает с воздухом низкозамерзающую жидкость в пневмосистеме. Правда в современных системах осушения перестали применять такие предохранители, так как сейчас осушения происходит достаточно эффективно и без предохранителя.

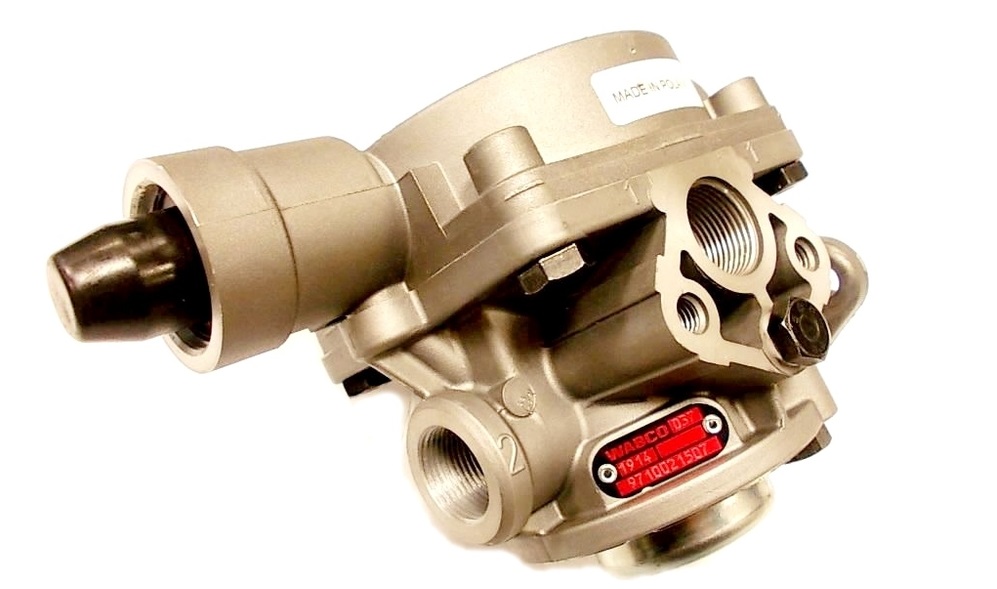

Клапан управления тормозами прицепа с двухпроводным приводом МАЗ, КамАЗ

Запчасть клапан управления тормозами прицепа с двухпроводным приводом МАЗ, КамАЗ

Назначение:Предназначен для управления тормозной системой прицепа с двухпроводным приводом. При обрыве управляющей тормозной магистрали прицепа осуществляется запирание сжатого воздуха подаваемого от автомобиля к прицепу, с одновременным снижением давления питающей магистрали. Выпускается в двух исполнениях. Конструктивной особенностью исполнения 6024.35.22.010-10 является установленный глушитель* 8088.00.00.000 ТУ РБ 100185185.060-2001, предназначенный для снижения уровня шума при выпуске сжатого воздуха в атмосферу.

Технические характеристики:Рабочее давлена МПа 0,8Чувствительность к управляющему давлению от тормозного крана МПа не более 0,03Чувствительность к управляющему давлению от крана стояночного тормоза МПа не более 0,05Рабочие значения температур при эксплуатации. С от минус 45 до плюс 80Присоединительные резьбы М16* 1,5-бНГабаритные размеры, мм. не более 135x169x75 135x169x208Масса, не более . кг 2,2 2.27* Для исполнения с глушителем уровень звуга не более 95 дБ|А|, что соответствует уровне звуха не более 72 дБ(А).

Причины, по которым плохо работает ручной тормоз в автомобиле

Так называемый ручник является важным узлом в автомобиле, обеспечивающим безопасность, когда водителя нет в салоне. Стояночный тормоз блокирует колеса машины, предотвращая ее самопроизвольное движение. Это особенно важно, если автомобиль паркуется в месте под уклоном. О необходимости ставить машину на ручник говорит не только здравый смысл, но и регламенты ПДД.

Ремонт крана ручника автомобилей КамАЗ, ЗИЛ, КрАЗ, МАЗ (30 фото)

Кран ручного тормоза пневматический обратного действия

Такой кран используется в качестве стояночного тормоза на автомобилях марок КамАЗ, ЗИЛ, КрАЗ, МАЗ и Урал.

В случае неисправности, кран может пропускать воздух или автомобиль будет медленно растормаживаться. В таком случае потребуется замена изношенных резиновых уплотнительных колец и манжет. Такой набор входит в ремонтный комплект РТИ крана ручного тормоза, имеет каталожный номер 100-3537009-30 и название «комплект запасных частей крана тормозного обратного действия с ручным управлением«. Каталожный номер самого крана 100-3537010.

Ремонт крана стояночного тормоза (замена резиновых уплотнительных колец и манжет)

Для ремонта крана ручника потребуется демонтировать его с кронштейна, на котором он установлен. На автомобилях КамАЗ и ЗИЛ кран расположен справа от водительского сидения. На автомобилях МАЗ — слева.

1. Крепится кран двумя болтами к кронштейну и к нему подходят три пневматические трубки, которые нужно отвернуть в первую очередь.

2. Теперь осторожно снимаем крышку крана, чтобы не потерять пружину и ролики. Для этого, прижав её к корпусу крана, отворачиваем два винта, которые также являются осями роликов.

3. Если ролики залипли — подденьте их отверткой.

4. Перекос крышки следует убрать при помощи регулировочных прокладок. Крышка должна перемещаться относительно корпуса без заеданий. В случае износа торца крышки, следует увеличить количество регулировочных прокладок.

5. Выбиваем насеченную часть штифта.

8. Выдвинув бокорезами шток выпускного седла клапана, вынимаем штифт.

9. Сдвигаем со штока направляющий колпачок и шайбу.

10. Нажимая на направляющую штока, снимаем стопорное кольцо.

11. Вынимаем выпускное седло клапана, пружину и направляющую штока.

12. Вынимаем уравновешивающую пружину с тарелкой.

В некоторых кранах между тарелкой и уравновешивающей пружиной могут стоять шайбы, которые регулируют её жесткость. Их обратная установка обязательна.

13. Ключом на 19 выворачиваем штуцер атмосферного вывода.

14. Стержнем 10-11 мм выдавливаем из корпуса следящий поршень.

15. Нажав на корпус клапана, снимаем стопорное кольцо.

16. Извлекаем из следящего поршня клапан с пружиной.

17. При износе уплотняющего кольца клапана воздух из пневмосистемы будет уходить через атмосферный вывод в любом положении рукоятки. То же будет происходить при разорванной манжете клапана.

18. Для её замены снимаем опорную шайбу.

19. Аккуратно извлекаем из кольцевой проточки клапана край манжеты и снимаем её с посадочного буртика.

Края проточки и посадочного буртика могут быть острыми. Перед установкой новой манжеты их необходимо сгладить. Если старую манжету удалось снять без повреждений, то её можно использовать снова, перевернув на 180 градусов.

20. Не герметичность кольца, уплотняющего шток выпускного седла клапана, вызывает утечку воздуха со стороны крышки крана в режиме растормаживания стояночного тормоза.

При правильно подобранном уплотняющем кольце шток выпускного седла клапана должен перемещаться в направляющей с небольшим усилием. Если добиться этого не удается, меняем направляющую штока на новую.

21. Иногда встречаются краны с дополнительной клапанной секцией. При нарушении герметичности её клапана или уплотнений, воздух шипит со стороны пыльника или из атмосферного вывода.

Для замены клапана, ключом на 19 отверните опорный штуцер пружины клапана. Извлекаем клапан в сборе и при необходимости заменяем.

Подключение крана с дополнительной клапанной секцией.

- Вывод к воздушному баллону.

- Атмосферный вывод.

- Вывод управляющей магистрали дополнительного клапана.

- Заглушка.

22. Чтобы добраться до уплотнений, снимаем резиновый пыльник.

23. Снимаем стопорное кольцо.

24. Извлекаем внутреннее седло клапана с пружиной и уплотняющей манжетой.

25. Если шипит со стороны пыльника, меняем уплотняющую манжету. Для этого ключом на 9 удерживаем за грани внутреннее седло, а ключом на 11 выворачиваем регулировочный болт-головку.

26. Манжеты с рифлёной поверхностью с обеих сторон устанавливаем между двумя упорными шайбами.

27. Если шипит атмосферный вывод крана — нужно заменить в нем уплотняющее кольцо.

Так как дополнительная секция не участвует в управлении стояночной и запасной системами, то вместо замены уплотнений можно удалить внутреннее седло клапана в сборе (сам клапан остается), а верхнее отверстие секции заглушить штатной уплотняющей манжетой, заменив верхнюю упорную шайбу на диск тех же размеров.

28. Ролик, расположенный на направляющей рукоятке крана, облегчает её движение при торможении запасной системой.

При сборке крана должна быть идеальная чистота, а все скользящие поверхности смазываются любой низкотемпературной смазкой.

Ручной тормоз МАЗ

Техническое обслуживание и регулировка ручного тормоза МАЗ

Обслуживание ручного тормоза и его привода заключается в периодическом осмотре тросов привода и их шарнирных соединений, а также в очистке от грязи и проверке креплений. Трос и шарнирные соединения тормоза и его привода смазывать в соответствии с картой смазки.

Перед выездом убедиться в надежной работе и эффективности ручного тормоза. Своевременная регулировка обеспечивает равномерный износ накладок и устраняет вытяжку троса. Накладки, которые в результате износа имеют толщину в средней части менее 2 мм, заменить.

При правильно отрегулированном ручном тормозе и его приводе заторможенный автомобиль с полной нагрузкой должен удерживаться на уклоне 16%.

Если ход рукоятки 1 (см. рис. 100) привода превышает 180 мм, отрегулировать привод в отторможенном состоянии в следующем порядке.

Проверить, нет ли провисания свободного участка троса 2. Провисание троса устранить изменением его длины с помощью вилки 3; при этом ось отверстия вилки 16 должна находиться над центром головки болта 17.

Переставить рычаг 10 в соответствующее отверстие вилки 9, чтобы ход рукоятки 1 был в пределах 110—160 мм. Если после указанной регулировки ход рукоятки велик и рычаг присоединен к последнему отверстию вилки 9, то необходимо:

- отсоединить вилку 9 от рычага;

- снять предварительно стопорное кольцо, снять рычаг 10 и переставить его на шлицевом хвостовике на три шлица и затем установить стопорное кольцо;

- вставить рычаг 10 в первое или второе отверстие вилки 9, чтобы ход рукоятки был в пределах 110—160 мм тормоза.

Если при правильно отрегулированном тормозе и приводе заторможенный автомобиль не удерживается на указанном выше уклоне, снять тормозной барабан и проверить состояние фрикционных накладок. Если накладки замаслены, то промыть их керосином и протереть жесткой щеткой, а также прочистить дренажный канал В (см. рис. 99) в картере подшипников ведущей шестерни.

Ежедневно проверять состояние тросов привода и всех шарнирных соединений.

В соответствии с картой смазки смазывать валик тормоза, тросы и ось промежуточного рычага привода.

Устройство ручного тормоза МАЗ

На автомобилях семейства МАЗ-500А установлен ручной стояночный тормоз (рис. 99) барабанного типа с двойным самоусилением, смонтированный на заднем мосту автомобиля. Такое расположение стояночного тормоза обеспечивает возможность использования его в аварийных случаях даже при поломках карданного вала.

Тормозной барабан 22 установлен между фланцами хвостовика ведущей шестерни главной передачи и карданного вала. Барабан и оба фланца затянуты общими болтами; при этом барабан центрируется на буртиках фланцев для правильной установки его относительно оси вращения. Барабан отлит из специального антифрикционного серого чугуна. На наружной поверхности его имеются литые кольцевые ребра для придания жесткости и улучшения охлаждения. Чтобы исключить возникновение биений в трансмиссии, барабан тщательно балансируют.

Суппорт 1 прикреплен к фланцу картера 3 подшипников и центрируется на фланце крышки сальника ведущей шестерни главной передачи. Суппорт изготовлен из листовой стали штамповкой; по краям его сделана отбортовка, охватывающая кромку наружной поверхности тормозного барабана для предотвращения попадания грязи на рабочую поверхность барабана и колодок. Колодки тормоза — сварные.

Действие ручного тормоза заключается в следующем: при торможении усилие от приводного троса передается на приводной рычаг 20, который через промежуточный рычаг и серьгу воздействует на рычаг 15 колодок. При вращении тормозного барабана по часовой стрелке приводное усилие от рычага колодок через штангу 12 передается к правой колодке 9 и прижимает ее к тормозному барабану. При этом колодка вследствие трения захватывается барабаном и смещается в сторону вращения, надавливая через регулировочное устройство на левую колодку 4, и с силой прижимает ее к барабану. При вращении тормозного барабана против часовой стрелки рычаг 15 колодок, опираясь на штангу 12, передает приводное усилие к левой колодке 4 и прижимает ее к барабану. Колодка вследствие трения захватывается барабаном и смещается в сторону вращения, надавливая через регулировочное устройство на правую колодку 9, и с силой прижимает ее к барабану.

Привод ручного тормоза автомобиля МАЗ-500А показан на рис. 100. Рукоятка 1 привода, установленная на коробчатом кронштейне под панелью приборов, имеет рейку, в зубья которой входит собачка, удерживающая рукоятку в заторможенном состоянии.

При торможении усилие от рукоятки 1 через трос 2 передается на промежуточный рычаг 18. Поворачиваясь, рычаг передает усилие на тягу 15, а затем на трос 8, который посредством вилки 9 присоединен к приводному рычагу 10 тормоза. Происходит затяжка тормоза. Одновременно через рычаг 6 и тягу осуществляется привод на тормозной кран, чем обеспечивается выпуск воздуха из соединительной магистрали, а следовательно, и затормаживание прицепа. Для того чтобы отпустить тормоз, следует повернуть рукоятку по часовой стрелке на 1/6 оборота и переместить от себя.

Рис. 99. Ручной тормоз МАЗ:

1 — суппорт тормоза; 2 — болт; 3 — картер подшипников ведущей шестерни заднего моста; 4 и 9 — колодки; 5 — регулировочный винт; 6 — гайка-звездочка; 7 — корпус регулировочного устройства; 8 — оттяжная пружина; 10 — штифт; 11 — ось штанги; 12 — штанга; 13 — ось опоры колодок; 14 — ось рычага колодок; 15 — рычаг колодок; 16 — серьга; 17 — промежуточный рычаг; 18 — валик; 19 — вилка тормозного троса; 20 — приводной рычаг; 21 — оттяжная пружина; 22 — тормозной барабан; 23 — заглушка; В — дренажный канал

Рис. 100. Привод ручного тормоза МАЗ:

1 — рукоятка; 2 и 8 — тросы; 3 и 16 — вилки; 4 — рычаг торможения прицепа; 5 — тормозной кран; 6, 10 и 18 — рычаги; 7 — кронштейн; 9 — регулировочная вилка; 11 и 14 — колодки; 12 — регулировочный винт; 13 — регулировочная звездочка; 15 — тяга; 17 — болт

Привод ручного тормоза автомобиля МАЗ-504А отличается от привода ручного тормоза автомобиля МАЗ-500А тем, что второй трос непосредственно присоединен к рычагу 18.

Ремонт крана ручника КАМАЗ видео

Тормозной кран ручника камаз

Почему КамАЗ медленно становится на ручник

Ремонт тормозного крана КАМАЗ ЗИЛ ПАЗ МАЗ КРАЗ ГАЗ

Утечка воздуха из тормозного крана КАМАЗ ЗИЛ ПАЗ МАЗ КРАЗ ГАЗ

Кран ручного тормоза на 6520 3 отверстия 9617231110 ZTD

Клинит тормоза КАМАЗ ЗИЛ ГАЗ ПАЗ ЛАЗ МАЗ. Ремонт тормозного крана.

Ускоритель камаз ставим на Фотон 1093

Ускорительный клапан камаз

Будни Камазиста : Устранение утечки воздуха , ремонт

ручник от камаза ,на Оку

- Фильтр на КАМАЗ каменз

- Гидроусилитель руля КАМАЗ 6460

- Датчик ТНВД bosch КАМАЗ евро 3

- Снимаем двигатель КАМАЗ видео

- Балтика КАМАЗ смотреть

- Авария с участием мотоцикла и КАМАЗа

- Датчик asr на КАМАЗе

- Тест драйв военных КАМАЗов видео

- Цепь на бетоносмеситель КАМАЗ

- Знакомство с автомобилем КАМАЗ

- Подбор шин для КАМАЗа

- Посмотреть трактора и КАМАЗы

- Грузоподъемность самосвала КАМАЗ с прицепом

- Двигатель от печки КАМАЗ

- Только мы в двоем с КАМАЗом

Главная » Клипы » Ремонт крана ручника КАМАЗ видео

kamaz136.ru

Признаки неисправности

О том, что перестал работать ручник можно понять по следующим характерным признакам.

- После постановки на стояночный тормоз не блокируются колеса, машина не надежно фиксируется.

- Для постановки на стояночный тормоз нужно приложить множество усилий.

- Узел, напротив, слишком легко поддается воздействию.

Один из этих признаков может свидетельствовать о том, что возникла неисправность стояночного тормоза. Однако, в случае с автомобилями ВАЗ ручник может даже при отсутствии проблем срабатывать не с первого раза. Как признак неисправности ручника можно считать ненадежную фиксацию машины после третьей попытки натяжения тросиков.

Кран стояночного тормоза КАМАЗ принцип работы

Тормозной кран ручника камаз

Тормозная система КАМАЗ

Ускорительный клапан камаз

Ускоритель камаз ставим на Фотон 1093

Кран ручного тормоза на 6520 3 отверстия 9617231110 ZTD

Ремонт ручника КамАЗ 55102

Утечка воздуха из тормозного крана КАМАЗ ЗИЛ ПАЗ МАЗ КРАЗ ГАЗ

Пневматическая тормозная система

Двухконтурный защитный клапан КАМАЗ

Воздухораспределитель прицепа КамАЗ

- 6460 КАМАЗ cummins

- Устройство тормозных барабанов КАМАЗ

- Подогрев кузова КАМАЗ 6520 евро 4

- Рулевой кардан КАМАЗ евро

- Датчик теплообменника КАМАЗ евро

- Диски КАМАЗ 53215 евро

- Ремонт двс КАМАЗ 5320

- Заглушка шкворня КАМАЗ

- Температура срабатывания термостата КАМАЗ

- Замена сальника в топливной КАМАЗ

- Течь масла между коробкой и двигателем КАМАЗ

- Как ездить на КАМАЗе 4350

- Шланг высокого давления для гур КАМАЗ

- Fun 1 КАМАЗ

- Суппорта на КАМАЗ 5308

Главная » Подборки » Кран стояночного тормоза КАМАЗ принцип работы

kamaz136.ru

Принцип работы ручника

Прежде чем говорить о том, почему не работает стояночный тормоз, стоит понять общий принцип его функционирования. Он довольно прост, поэтому понять, как работает ручник, не составит труда.

Ручной или стояночный тормоз выглядит как специальная ручка в салоне. Расположена она рядом с водительским сидением. Иногда стояночный тормоз может быть и ножным. При подъеме рычага натягивается внутренний трос, сцепленный с планкой посредством регулировочного болта. По краям планки есть еще два тросика, уходящие в направлении к задним колесам. Когда и они натягиваются, скобы внутри барабанов разжимаются, колодки разводятся. Так и осуществляется блокировка колес.

Частые причины поломок

Как правило, ответ на вопрос о том, почему не работает ручник, кроется в самых банальных вещах. Существует 4 основных неисправности стояночного тормоза.

- Неправильно отрегулированный болт, который нужно ослабить или подтянуть.

- Клин троса в оплетке. В этом случае поломка ручного тормоза происходит из-за попадания влаги внутрь, которая приводит к коррозии.

- Обрыв тросиков, идущих от планке к колесам. Этот элемент легко поддается замене.

- Закисание тросика. Случается это, если подолгу не пользоваться стояночным тормозом.

Кроме того, причина поломки ручника иногда кроется и в состоянии тормозных колодок. Они могут изнашиваться, из-за чего при остановке автомобиля слышен характерный скрежет. В этом случае нужно произвести замену изношенных деталей, которые, как правило, выходят из строя на правом и левом колесе одновременно. Привести к этому может и неправильное использование самого ручника. Он во время движения должен быть полностью опущен.

Еще одной причиной того, что плохо работает ручной тормоз, является появление налета на тормозных колодках. Случается это редко, чаще всего после объезда луж. Лед, соли и реагенты можно счистить легким нажатием на тормоз во время движения машины на короткие дистанции. Кроме того, накладки могут быть попросту замасленными из-за течи сальника или рабочего цилиндра. В этом случае нужно вначале устранить неисправность в подтекающем элементе, а затем полностью заменить колодки или очистить их.

Как просушить тормозные колодки

Чтобы просушить тормозные колодки, необходимо их нагреть, тогда вода испарится. Нагреваются колодки в процессе работы из-за трений, при нажатии на педаль тормоза. Соответственно, нужно проехать несколько километров, постоянно притормаживая, тем самым испаряя воду с колодок.

Читайте также: