Как разобрать рулевой редуктор камаз

Редуктор КамАЗ: основные поломки и способы ремонта своими руками

Характерными показателями агрегата являются:

- КПД;

- передаточное отношение;

- мощность;

- угловая частота вращения валов;

- количество валов;

- тип передачи.

Как устроен редуктор

Агрегат постоянно вращается. Основное значение в устройстве редуктора имеют подшипники и зубчатые шестеренки, которые претерпевают постоянное трение. Для обеспечения нормального функционирования деталей в картер необходимо добавлять смазочное вещество.

Уровень масла в редукторе проверяется так:

- Поднимается крышка картера.

- Заливается жидкость.

- При вытекании жидкости из отверстия процедуру останавливают.

Все механизмы трансмиссии одинаково собраны, кроме переднего в полноприводных КамАЗах с колесной формулой 6х6. Межосевой элемент расположен в отдельном корпусе среднего моста и передает момент под углом 90° к ведущим колесам. Если КамАЗ 2-осный, средний редуктор не предусматривается. Сборочные единицы межколесного дифференциала заднего моста представлены в схеме заднего редуктора.

В устройство КамАЗа также входит угловой редуктор, который обеспечивает крутящий момент от карданного вала и его подачу на рулевой механизм.

Средний редуктор КамАЗа

Средний редуктор отличается от переднего (устанавливается на полноприводных моделях 6х6) и заднего наличием МОД – межосевого дифференциала. На двухосных моделях нет среднего редуктора.

У среднего редуктора, как и у двух других, есть передаточное число, важно, чтобы ПЧ всех редукторов совпадали. Например, для КамАЗ 5320 и 6520 подойдет редуктор с повышенным ПЧ (4.98; 5.11; 5.43).

Средний редуктор имеет большое влияние на повышение проходимости, при движении по трассе МОД можно отключать, что сэкономит топливо.

Схема устройства среднего редуктора:

Частой поломкой среднего редуктора является выход из строя МОД, например, из-за масляного голодания. В некоторых случаях можно сделать ремонт своими руками, но, если поломка стала более серьезной, необходимо обратиться к специалисту.

Регулировка и сборка редуктора должны осуществляться в соответствии со схемой. Необходимо регулярно проверять уровень масла, следить, чтобы боковой зазор был необходимой ширины.

Какой редуктор лучше

Цилиндрические пары имеют вид:

Редукторы всех мостов должны иметь одинаковое передаточное число, которое выбирается индивидуально для каждой модели с учетом условий эксплуатации:

- на грузовики, передвигающиеся на малых и средних скоростях, устанавливают пониженные параметры: 7,22 (50/12) или 6,53 (49/13);

- для седельных тягачей, бортовых КамАЗов подходят повышенные: 5,94 (48/14), 5,43 (47/15) либо 4,98 (46/16).

На бортовые машины, самосвалы, технику узкой специализации производства КамАЗ автовладельцы ставят редуктор с передаточным числом 4,98. Цилиндрическая пара имеет самую высокую цену, поэтому устройство стоит дорого.

Каждый агрегат имеет информационную площадку с серийным номером, датой изготовления и передаточным числом.

Как предотвратить поломку редуктора

Правильные правила эксплуатации помогут продлить срок работы редуктора. Одна из частых причин неисправностей – превышение нагрузки. Существуют редукторы с разным передаточным числом, чем выше число – тем для больших нагрузок приспособлен редуктор. Например, для среднетоннажных автомобилей подойдут редукторы с ПЧ от 5.43 до 6.33.

Несвоевременное ТО также влияет на срок и качество работы редуктора. Необходимо следить за количеством масла: низкий или высокий уровень приводят к нестабильной работе.

Также важна регулировка: уровень натяга подшипников ведомой и ведущей шестерни, дифференциал, боковой зазор.

Неисправности и их устранение

Редуктор отличается надежностью, редко выходит из строя при условии выполнения своевременных профилактических мер.

Определяют поломку механизма следующим образом:

В работе Камазовского агрегата чаще всего встречается 3 вида неисправностей:

- Перегрев главной передачи. Причинами могут быть:

- недостаток или избыток масла в картере;

- усиленное натяжение подшипников;

- неточные настройки зубьев.

- Повышение шума. Причины:

- износ подшипников;

- неправильно отрегулированное сцепление;

- слабое крепление подшипников.

- Течь масляной жидкости может быть в результате:

- износа манжет;

- загрязнения сапуна.

При выявлении неполадок техники выполняют ремонт. Автовладельцы обращаются на СТО или делают его своими руками.

Попадание в редуктор посторонних предметов

Поломка, возникающая из-за застревания каких-то предметов, чаще всего ведет к полному выходу из строя.

Такая неисправность может возникнуть при установке нового редуктора, когда картер моста не был достаточно хорошо очищен. Обычно в редуктор попадают маленькие металлические обломки от предыдущего редуктора.

Устранить неисправность можно только с помощью полной разборки редуктора и нахождении детали, которая получила механическое повреждение.

Масляное голодание

При низком уровне масла поломка возникает на среднем редукторе, частью которого является МОД – межосевой дифференциал.

Недостаток масла приводит к большому трению и нагреванию деталей редуктора, часто такая поломка возникает при утечке масла из картера вследствие негерметичности отдельных участков или повреждении целостности конструкции.

Попадание воды в картер моста

При попадании воды смазочное свойство масла снижается, что ведет к повышению трения между деталями редуктора.

Из-за неплотного соединении с редуктором или отсутствия сапуна, трещин в картере,в него может попадать вода.

Прежде чем менять редуктор или его составляющие, обязательно нужно найти причину попадания воды и устранить ее.

Износ редуктора и неправильная эксплуатация КамАЗа

Какие ошибки при эксплуатации могут привести к преждевременному износу редуктора?

Некоторые водители проходят крутые повороты при включенном межколесном блокираторе. Также быстрее изнашивается редуктор, не предназначенный к определенным условиям: частое применение автомобилей с редуктором, ПЧ которого ниже 5.43, на участках со сложным рельефом, бездорожье, в горной местности, приводит к поломке редуктора.

Несвоевременное ТО также имеет большое влияние на качество и длительность работы редуктора.

Как отрегулировать

Регулировка редуктора моста в КамАЗах заключается в настройке таких параметров, как:

- натяжение кольца конических роликоподшипников;

- дифференциал;

- боковой зазор в зацеплении пары шестерен;

- пятно контакта.

При ремонте среднего редуктора технические данные должны быть соблюдены; номинальные значения зазоров и допусков выдержаны.

Для точной регулировки натяга необходимо:

- Уменьшить размеры шайбового пакета на величину осевого сдвига с допуском 0,04-0,06 мм.

- Затянуть крепежную гайку.

- Проверить силу поворота стакана.

- Установить в корпус.

Для регулировки бокового зазора с допустимым значением 0,2-0,35 мм требуются регулировочные шайбы разной толщины.

Дифференциал устанавливают так, чтобы зубчатый венец ведомого колеса находился симметрично ведущему. Настройка производится равномерным затягиванием регулировочных гаек и закручиванием соединительных болтов.

Как снять, разобрать и собрать

Этапы разборки и сборки среднего или заднего редуктора:

- Слив масла.

- Демонтаж ведущего моста в сборе.

- Разборка его на составляющие последовательно:

- ведущая и ведомая шестерни;

- картер;

- коробка дифференциала;

- оси сателлитов.

- Проверка состояния:

- крестовин;

- шеек;

- полуосевых шестеренок;

- привода.

- Замена изношенных изделий.

- Проведение регулировки.

- Сборка моста в обратном порядке.

- Проведение испытания собранного моста на отсутствие скрежета, течи в местах соединения.

После выполнения всех операций собранный механизм устанавливают в рабочее положение.

Разборка ведущей конической шестерни

Чтобы разобрать ведущую коническую шестерню, необходимо снять стакан (6), подшипник (15), шайбу (1) и втулку (2). Далее необходимо выпрессовать ведущий вал заднего моста (4), сжать внутреннее кольцо подшипника (5). Все действия соотносить со схемой 1:

Чтобы снять зубчатое колесо, нужно поставить кромки клиньев (8) в такое положение, при котором они будут между внутренним кольцом подшипника и шестерней. Захваты необходимо завести за клинья (8), удерживая их в этом положении, упереть наконечник (2) в шестерню, снять кольцо.

Разбирать и собирать шестрени и сам редуктор важно в строго определенном порядке, иначе поломка может усугубиться, а регулировка будет более сложной.

Стоимость ремонта и запасных частей

В зависимости от сложности поломки, нужной детали и т.д. стоимость ремонта редуктора будет меняться.

Сколько стоит ремонт редуктора в Москве? Минимальная цена ремонта – 10 тыс. руб., причем ремонт среднего редуктора будет дороже – средняя цена составит 20 тысяч рублей. Отремонтировать задний редуктор немного дешевле – 15.000 руб.

Детали на разные модели КамАЗ также стоят по-разному. Некоторые детали стоят несколько сотен (распорная втулка

650 руб.), а некоторые, например, картер, имеют большой ценовой диапазон – от 4500 до 50000 рублей. Конические шестерни среднего моста стоят около 20 тыс. руб.

С какими поломками редуктора КамАЗ Вы сталкивались? Устранили их самостоятельно или у специалистов?

Как разобрать рулевой редуктор камаз

Мл. сержант

Репутация: 3

Разборка рулевого механизма КамАЗ

Разбирать и собирать рулевой механизм нужно только в случае необходимости, причем делать это должны квалифицированные механики на чистых рабочих местах (столах и стендах).

Снимать с автомобиля разбираемый механизм надо в следующей последовательности.

1. Отвернуть и вынуть стяжные болты крепления сошки и снять ее при помощи съемника или клина, вставляемого в прорезь верхней головки (любой иной способ, в том числе и сколачивание сошки, может вызвать поломку деталей).

2. Отвернуть пробку с магнитом и слить масло; для полного удаления его надо повернуть рулевое колесо 2—3 раза из одного крайнего положения в другое.

3. Отсоединить шланги, слить оставшееся в насосе масло.

4. Отсоединить карданный вал, вынув шплинт, отвернув гайку клина, и выколотить клин.

5. Отвернуть болты, крепящие картер рулевого механизма к кронштейну.

6. Тщательно очистить и промыть наружную поверхность рулевого механизма.

7. Слить остатки масла, перевернув рулевой механизм клапаном вниз и поворачивая вал рулевого управления 2—3 раза из одного крайнего положения в другое.

Разбирать и проверять рулевой механизм необходимо в следующем порядке.

1. Отвернуть болты крепления и снять боковую крышку вместе с валом сошки, зачистить шлицевой конец вала сошки и, соблюдая осторожность (чтобы не повредить сальник и уплотнительное кольцо), извлечь вал.

2. Проверить осевое перемещение регулировочного винта в вале сошки. Осевое перемещение винта должно

быть в пределах 0,02—0,08 мм. Если оно превышает 0,15 мм, следует заменить регулировочную шайбу.

3. Снять переднюю крышку, отвернув болты крепления.

При всех последующих операциях разборки и сборки принять меры, предотвращающие вывинчивание винта из шариковой гайки, так как это может привести к выпаданию шариков и заклиниванию винта. Винт не должен выворачиваться из гайки более чем на два оборота от среднего положения.

4. Отвернуть гайки крепления корпуса клапана управления и сдвинуть корпус вперед настолько, чтобы его можно было провернуть относительно винта. При этом необходимо соблюдать осторожность, чтобы не повредить резиновые уплотнительные кольца шпилек.

5. Проверить затяжку гайки упорных шарикоподшипников. Момент, необходимый для проворачивания корпуса клапана управления относительно винта, должен быть 10—12,5 кгс-см.

6. В случае несоответствия момента указанной в п. 5 величине отрегулировать затяжку гайки или при повреждении роликоподшипников заменить их. Чтобы отрегулировать затяжку гайки, нужно отжать ее буртик, вдавленный в паз винта, оберегая его резьбу от повреждения. Отвернув гайку, следует зачистить паз в винте и резьбу в гайке. Коническая дисковая пружина должна быть установлена между роликоподшипником и гайкой вогнутой стороной к роликоподшипнику. После регулировки затяжки гайки ее буртик должен быть вдавлен без разрыва в паз винта, причем вдавка должна быть закругленной, без острых углов.

7. Снять корпус углового редуктора вместе с клапаном управления, винтом и поршнем-рейкой, отвернув болты крепления и две гайки.

8. Проверить, нет ли осевого перемещения шариковой гайки относительно поршня-рейки. В случае необходимости подтянуть или заменить два установочных винта и раскернить их.

9. Проверить посадку шариковой гайки на средней части винта. Гайка должна вращаться на винте без заеданий, а осевое перемещение ее относительно винта не должно превышать 0,3 мм.

10. В случае несоблюдения условий, указанных в п. 9, заменить шарики или весь комплект. Для этого нужно

отвернуть два установочных винта, крепящих шариковую гайку, при помощи специального ключа с достаточно большим плечом вынуть из поршня-рейки шариковую гайку с винтом, придерживая от выпадания желобки и шарики. Затем надо снять желобки и, поворачивая винт относительно гайки в ту и другую сторону, удалить шарики.

При повреждении винтовых беговых канавок заменить гайку или винт.

Гайку, винт и шарики следует заменять комплектно, так же, как их подбирают на заводе.

Нельзя использовать шарики, у которых разность размеров по диаметру более 0,002 мм, так как может произойти поломка шариков и заклинивание деталей рулевого управления.

После замены шариков гайка должна проворачиваться в средней части винта под действием крутящего момента 3—8 кгс-см; по краям винта посадка гайки должна быть свободной.

11. Проверить регулировку бокового зазора между зубьями шестерен углового редуктора. Боковой зазор между любыми парами зубьев не должен превышать 0,1 мм, а момент вращения ведущей шестерни в угловом редукторе должен быть не более 5 кгс-см. При правильном зацеплении конических шестерен пятно контакта должно находиться в средней части зуба.

Боковой зазор регулируют путем подбора по толщине пакета прокладок под корпусом ведущей шестерни. После регулировки боковой зазор между любыми парами зубьев должен быть не более 0,05 мм; шестерни должны вращаться плавно, момент вращения не должен быть более 5 кгс-см.

В случае разборки шестерен нельзя нарушать комплектность корпуса углового редуктора и конических шестерен, так как они подобраны на заводе комплектно.

В случае необходимости проверки работы предохранительного клапана и его регулировки надо снять клапан управления, отвернув гайку, как это указано в п. 6.

При разборке и сборке клапана управления нельзя нарушать комплектность золотника, обратного и предохранительного клапанов и реактивных плунжеров, так как в противном случае будет нарушена прецизионность рабочих пар.

Предохранительный клапан следует проверять в специальном приспособлении, позволяющем подвести масло

под давлением к отверстию в его торце. Клапан должен открываться при давлении 65—70 кгс/см2 и при производительности насоса 10 л/м. Клапан регулируют вращением пробки. После регулировки клапана надо специальным приспособлением вдавить край пробки в паз корпуса клапана, что предотвратит самоотвертывание пробки во время эксплуатации автомобиля.

При отсутствии специального приспособления регулировку предохранительного клапана можно проверить на автомобиле (см. раздел «Проверка давления»).

Как разобрать рулевой редуктор камаз

РЕМОНТ РУЛЕВОГО УПРАВЛЕНИЯ АВТОМОБИЛЕЙ КАМАЗ - ЧАСТЬ 1

Приступая к ремонту рулевого механизма, насоса гидроусилителя руля и других сборочных единиц рулевого управления, имейте в виду, что восстановление деталей, исчерпавших свою работоспособность вследствие износа, в этих сборочных единицах недопустимо. Изготовление таких деталей с высокой точностью и чистотой рабочих поверхностей, а также их селективный подбор при сборке возможны только в условиях специализированного производства. Ремонт рулевых механизмов и насосов в условиях автотранспортных предприятий возможен только способом замены вышедших из строя агрегатов или деталей на исправные.

Проверяйте и регулируйте рулевой механизм на автомобиле при отсоединенной продольной рулевой тяге и неработающем двигателе.

Предварительно проверьте балансировку колес, давление воздуха в шинах, наличие смазки в рулевом управлении и ступицах колес, регулировку подшипников ступиц колес и рулевых тяг, работу амортизаторов, установку передних колес. Кроме того, про-верьте уровень масла в бачке насоса гидроусилителя, убедитесь в отсутствии воздуха в системе, осадка или грязи в бачке и на фильтре насоса, утечки масла в соединениях маслопроводов.

Усилие на рулевом колесе измеряйте пружинным динамометром, прикрепленным к ободу колеса в следующих его положениях:

1. Рулевое колесо повернуто более чем на два оборота от среднего положения. Усилие на рулевом колесе должно быть 5,9. 15,7 Н (0,6. 1,6 кгс). В этом случае зацепление и шарико-винтовая пара выведены в положение, близкое к крайнему, где трение в этих узлах практически исключено, а величина усилия определяется преимущественно моментом трения в упорных подшипниках, уплотнениях и втулках рулевого механизма.

Несоответствие усилия на ободе рулевого колеса указанной величине свидетельствует о неправильной (недостаточной или чрезмерной) затяжке упорных подшипников винта, либо означает, что повреждены детали узла шариковой гайки.

Недостаточная затяжка упорных подшипников приводит к нарушению курсовой устойчивости автомобиля (автомобиль плохо “держит дорогу”); чрезмерная, наряду с повреждением деталей узла шариковой гайки, — к заклиниванию рулевого механизма (явление “остаточного давления”).

2. Рулевое колесо повернуто на 3/4 оборота от среднего положения. Усилие не должно превышать 19,6. 22,6 Н (2 . 2,3 кгс). При этом положении добавляется трение в шарико-винтовой паре за счет предварительного натяга шариков. Отклонение величины усилия на ободе рулевого колеса от указанных значений вызывается повреждением деталей узла шарико-винтовой пары.

3. Рулевое колесо проходит среднее положение. Усилие на рулевом колесе должно быть на 3,9. 5,9 Н (0,4. 0,6 кгс) больше усилия, полученного при замере во втором положении, но не превышать 21,8 Н (2,2 кгс).

В этом случае проверяется регулировка зубчатого зацепления рулевого механизма. Если усилие меньше

указанной величины, зазор в зубчатом зацеплении больше допустимого, автомобиль при этом будет плохо “держать дорогу”. Если усилие больше — зацепление слишком “затянуто”, что может являться, наряду с другими факторами, причиной плохого самовозврата управляемых колес в среднее положение.

Если при измерении усилий в перечисленных выше положениях окажется, что они не соответствуют указанным величинам, отрегулируйте рулевой механизм. При необходимости, снимите механизм с автомобиля для выполнения работ по его частичной или полной разборке и дополнительной проверке.

Регулирование рулевого механизма начинайте с замера усилия в третьем положении. При этом с помощью регулировочного винта вала сошки доведите усилие до нормы. При вращении винта по часовой стрелке усилие будет увеличиваться, при вращении против часовой стрелки — уменьшаться.

Для регулирования усилия в первом положении следует произвести частичную разборку рулевого механизма, для того чтобы подтянуть или ослабить гайку крепления упорных подшипников. Для устранения причин несоответствия усилия во втором положении требуется полная разборка рулевого механизма. Полную разборку разрешается производить только на предприятии, ремонтирующем рулевые механизмы, или в специализированных мастерских. Порядок снятия, разборки и сборки рулевого механизма, а также его последующей проверки и установки на автомобиль изложен ниже.

При проверке давления в гидросистеме рулевого управления на автомобиль в напорной магистрали между насосом и рулевым механизмом установите приспособление (рис. 282), имеющее манометр 2 со шкалой до 9810 кПа (100 кгс/см2) и вентиль 1, прекращающий подачу масла к гидроусилителю.

Рис. 282. Схема проверки давления в гидросистеме рулевого управления: 1 - вентиль; 2 - манометр; 3 - магистраль высокого давления; 4 - насос; 5 - магистраль низкого давления; 6 - механизм рулевой

При проверке давления откройте вентиль и поверните рулевое колесо до упора, приложив к рулевому колесу усилие не менее 98,1 Н (10 кгс). Давление масла при частоте вращения коленчатого вала 600 мин-1 должно быть не менее 7355 кПа (75 кгс/см2).

Если давление масла будет меньше 7355 кПа (75 кгс/см2), то медленно заверните вентиль, следя за повышением давления по манометру. При исправном насосе давление должно подниматься и быть не менее 8336 кПа (85 кгс/см2). В этом случае неисправность нужно искать в рулевом механизме (неправильная регулировка предохранительного клапана или чрезмерные внутренние утечки). Если давление не увеличивается, то неисправен насос. Если давление при закрытом вентиле больше давления, которое было при открытом вентиле, но ниже 7355 кПа (75 кгс/см2), то неисправными могут быть оба агрегата.

Для проверки правильности работы клапана управления гидроусилителем отсоедините продольную рулевую тягу, откройте вентиль и поверните рулевое колесо до упора с приложением усилия не менее 98,1 Н (10 кгс) при частоте вращения коленчатого вала 1000 мин-1.

При прекращении действия усилия на рулевое колесо давление должно понизиться до 294. 490 кПа (3. 5 кгс/см2). Такую проверку проведите в двух крайних положениях. Если давление не понизится, то это свидетельствует о заедании золотника или реактивных плунжеров клапана.

При проверке нельзя держать вентиль закрытым, а колеса повернутыми до упора более 15 с. Проверку проводите при температуре масла в бачке 65. 75°С. При необходимости масло можно нагреть, поворачивая колесо до упоров в обе стороны и удерживая их в крайних положениях не более 15 с.

Регулирование затяжки подшипников вала рулевой колонки проводите, если ощущается осевое перемещение вала, а момент вращения вала менее 29,4. 78,5 Нем (3. 8 кгссм) [что соответствует усилию 1,15. 3,08 Н (0,118. 0,314 кгс), приложенному на радиусе рулевого колеса 255 мм] при отсоединенном карданном вале.

Отрегулируйте затяжку подшипников вращением регулировочной гайки 8 (см. рис. 272), предварительно разогнув ус стопорной шайбы 7. При регулировании, подтягивая гайку, поворачивайте вал 1 за рулевое колесо в обе стороны, чтобы не перезатянуть гайку.

Недопустима затяжка гайки с последующим отворачиванием ее для получения указанного момента вращения вала рулевой колонки, так как при этом могут быть повреждены штампованные из листовой стали кольца подшипников вала рулевой колонки. После окончания регулирования один из усиков стопорной шайбы вновь загните в паз гайки. Если по каким-либо причинам колонка рулевого управления разбиралась, то при сборке в подшипники вала заложите свежую смазку.

При сборке карданного вала следите за тем чтобы оси отверстий в вилках для крепежных клиньев находились в параллельных плоскостях и были расположены так, как это показано на рис. 273. Карданный вал устанавливайте на автомобиль таким образом, чтобы вилка со шлицевой втулкой была обращена вверх. При этом заложенная в полость втулки смазка обеспечивает лучшее смазывание шлицев.

Устройство и ремонт рулевого механизма КАМАЗ, руководство

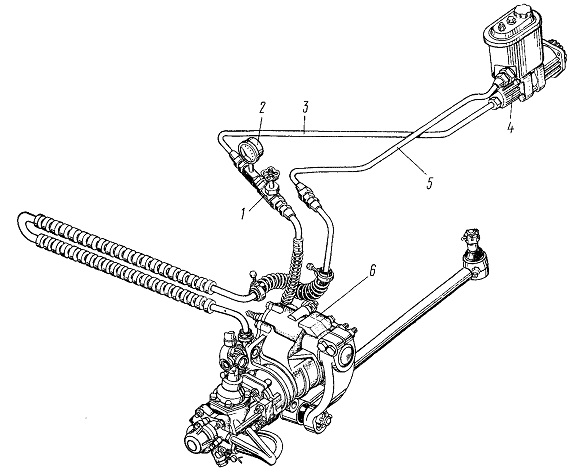

Рулевой механизм с встроенным гидроусилителем на КАМАЗ, запчасти, детали (рис. 7.6):

1 — крышка передняя; 2 — клапан управления гидроусилителем; 3, 28 — кольца стопорные; 4 — втулка плавающая; 5, 7 — кольца уплотнительные; 6, 8 — кольца распорные; 9 — винт установочный; 10 — вал сошки; 11 — клапан перепускной; 12 — колпачок защитный; 13 — крышка задняя; 14 — картер рулевого механизма; 15 — поршень; 16 — пробка сливная магнитная; 17 — винт; 18 — гайка шариковая; 19 — желоб; 20 — шарик; 21 — редуктор угловой; 22 — роликоподшипник упорный; 23 — шайба пружинная; 24, 26 — гайки; 25 — винт регулировочный; 27 — крышка боковая; 29 — шайба регулировочная; 30 — шайба упорная

Скрутив и сняв болты с шайбами крепления передней крышки 1, снимают крышку и уплотнительное кольцо. Затем следует зафиксировать от поворота вал ведущей шестерни углового редуктора во избежание высыпания шариков 20 из шариковой гайки 18 и заклинивания винта 17, а также поломки усов шайбы 23 и повреждения резьбы винта 17 при откручивании гайки 24. Отвернув гайку 24, снимают шайбу 23 и первый подшипник 22, выкручивают и снимают болты и гайки с шайбами крепления клапана 2 управления гидроусилителя. При этом необходимо предохранить от выпадания реактивные плунжеры 8 (рис. 7.7) клапана управления.

Клапан управления гидроусилителем рулевого управления на КАМАЗ, запчасти, детали (рис. 7.7):

1 — плунжер; 2, 6 —- пружины; 3, 11 — клапаны предохранительные; 4 — винт регулировочный; 5 — клапан обратный; 7 — золотник; 8 — плунжер реактивный; 9 — корпус клапана; 10 — кольцо уплотнительное

С винта 17 (см. рис. 7.6) снимают клапан 2 управления в сборе и второй подшипник 22. Из каналов высокого давления редуктора 21 извлекают уплотнительные кольца. Скрутив и сняв болты и гайки с шайбами крепления углового редуктора 21, снимают угловой редуктор в сборе с винтом 17 и поршнем-рейкой 15.

Из углового редуктора, сняв распорное кольцо, вынимают винт 17 с поршнем-рейкой 15 и устанавливают их в тиски. С помощью приспособления, изображенного на рис. 7.8, выкручивают установочные винты 9 (см. рис. 7.6) и выпрессовывают шариковую гайку 18, а затем выкручивают из поршня 15 винт 17, удерживая от выпадения желобки 19. Вынув желобки 19 и выкручивая винт 17, высыпают шарики 20 (всего 31 шарик) в тару, куда укладывают также винт и шариковую гайку, поместив их и тару одинаковыми метками во избежание разукомплектования. Затем снимают плавающую втулку 4, уплотнительное 5 и стопорное 3 кольца.

Приспособление для выпрессовки шариковой гайки и выкручивания установочных винтов (рис. 7.8)

Из картера 14 выкручивают сливную пробку 16 и перепускной клапан 11 в сборе, извлекают упорное кольцо, манжеты и выпрессовывают втулку. Вывернув болты с шайбами крепления задней крышки 13, снимают заднюю крышку с уплотнительным кольцом.

Закрепив угловой редуктор в тисках, выкручивают болты с шайбами крепления крышки 3 корпуса ведущей шестерни (рис. 7.9), снимают защитный колпачок 20 и крышку 3. Вынув уплотнительное 19 и упорное 18 кольца, шайбу 17 и манжету 2, снимают ведущую шестерню 1 с корпусом 4 в сборе.

Редуктор угловой на КАМАЗ, запчасти, детали (рис. 7.9):

1 — шестерня ведущая; 2 — манжета; 3 — крышка корпуса; 4 — корпус ведущей шестерни; 5, 7, 10 — шарикоподшипники; 6 — прокладки регулировочные; 8, 15, 19 — кольца уплотнительные; 9 — кольцо стопорное; 11 — шестерня ведомая; 12 — крышка упорная; 13 — корпус редуктора; 14 — втулка распорная; 16 — гайка крепления подшипников; 17 — шайба; 18 — кольцо упорное; 20 — колпачок защитный

Отвернув гайку 16, снимают уплотнительное кольцо 15 и вынимают из корпуса 4 шестерню 1 с подшипником 5. Из корпуса 4 выпрессовывают второй подшипник. С вала шестерни съемником спрессовывают подшипник 5.

Вывернув упорную крышку 12 с помощью специального ключа (рис. 7.10), снимают уплотнительное кольцо 8 (см. рис. 7.9), выпрессовывают ведомую шестерню 11 в сборе с подшипниками и снимают упорное кольцо. С помощью съемника спрессовывают подшипники 7 и 10 с вала шестерни. Ведущую 1 и ведомую 11 шестерни не разукомплектовывают.

Ключ для откручивания упорной крышки (рис. 7.10)

Из корпуса 9 (см. рис. 7.7) клапана управления извлекают реактивные плунжеры 1, 8, обратный клапан 5, реактивные пружины 2, 6 и золотник 7 клапана управления. Реактивные плунжеры и золотник подобраны к отверстиям в корпусе клапана и не разукомплектовываются, для чего их необходимо пометить. Отвернув гайку, выкручивают регулировочный винт 4 так, чтобы не выпали игла и пружина, после чего вынимают эти детали и снимают уплотнительное кольцо 10. Обратный клапан 5 разбирают, если это необходимо для очистки или замены деталей. Разогнув и вынув шплинт, извлекают шарик.

Снятые детали рулевого механизма моют, обдувают сжатым воздухом и дефектуют.

Игольчатые подшипники бракуют при видимом износе игл и наличии ямок — следов от вдавливания игл на рабочих поверхностях колец.

Шарикоподшипники бракуют при затрудненном поворачивании колец и при осевом зазоре, определяемом щупом, более 0,3 мм.

Картер рулевого механизма бракуют при наличии трещин, обломов, заметном короблении, при износе отверстий под поршень-рейку до диаметра более 105,05 мм и втулки до диаметра более 58,04 мм. Отдельные задиры на зеркале цилиндра устраняют механической обработкой.

Поршень-рейку бракуют при наличии трещин, обломов, выкрашивании или раковинах на рабочих поверхностях зубьев, при износе поршня по наружному диаметру до размера менее 104 мм и канавки до диаметра менее 93,45 мм. Изношенную или сорванную резьбу восстанавливают.

Вал сошки бракуют при наличии трещин, обломов, выкрашивании, раковинах на рабочих поверхностях зубьев или их заметном износе, при износе, срезе или скручивании шлицев, износе вала по наружному диаметру до размера менее 57,92 мм и канавки под уплотнительное кольцо до ширины более 1,85 мм.

Винт рулевого управления бракуют при наличии трещин или обломов, вмятин от шариков и задиров на поверхности А (рис. 7.11), а также при износе:

- шлицев по ширине — до размера b менее 5,95 мм;

- канавки для уплотнительного кольца — до ширины С более 2,5 мм;

- шейки — до наружного диаметра d менее 29,9 мм;

- канавки — до ширины а более 5,5 мм.

Винт рулевого управления (рис. 7.11)

Изношенную или сорванную резьбу В восстанавливают.

Корпус углового редуктора бракуют при наличии трещин и обломов, при износе отверстия под подшипник ведущей шестерни до диаметра более 80,05 мм. Изношенную или сорванную резьбу восстанавливают.

Шестерню ведущую бракуют при наличии трещин, обломов, выкрашивании, раковинах на рабочих поверхностях зубьев или их заметном износе, при износе или скручивании шлицев, износе шеек вала по наружному диаметру до размера большей шейки менее 25,0 мм и меньшей — 21,97 мм.

Шестерню ведомую бракуют при наличии трещин, обломов, выкрашивании, раковинах или заметном износе на рабочих поверхностях зубьев, при износе вала по наружному диаметру до размера менее 50,007 мм и износе впадин шлицев до ширины более 6,08 мм.

Гайку упорную бракуют при наличии трещин и обломов, выкрашивании и рисках на поверхности, при ширине канавки более 2,3 мм. При износе или срыве более одной нитки резьбы резьбу восстанавливают.

Втулку плавающую бракуют при наличии трещин, обломов, заметном износе или выкрашивании рабочих поверхностей, износе отверстия до диаметра более 30,043 мм.

Корпус клапана управления гидроусилителем бракуют при наличии трещин и обломов, рисках и задирах на поверхностях A, С (рис. 7.12), при разрушении кромок В. При забоинах или овальности поверхности Н заменяют седло клапана. При износе или срыве резьб F, D, Е резьбу восстанавливают.

Корпус клапана управления гидроусилителем (рис. 7.12)

Золотник клапана управления гидроусилителем бракуют при наличии трещин и обломов, рисках и задирах на наружной поверхности.

Иглу предохранительного клапана бракуют при обломах или погнутости иглы, вкрапливании инородных частиц или неравномерном износе конусной поверхности.

При сборке рулевого механизма в корпус обратного клапана 5 (см. рис. 7.7) вкладывают шарик и устанавливают шплинт. Концы шплинта загибают в кольцевую канавку корпуса заподлицо с наружной поверхностью. Не допускаются выступание отогнутых концов шплинта и его повторное использование.

В корпус 9 клапана управления вставляют золотник 7 проточкой в сторону углового редуктора. Перемещение золотника должно быть плавным, без заеданий. В глухие отверстия клапана управления устанавливают пружины 2, плунжеры 1 и обратный клапан 5. В сквозные отверстия вставляют по два плунжера 8 с пружинами 6. Плунжеры должны быть установлены фасками наружу согласно меткам, сделанным при разборке, и перемещаться плавно, без заеданий.

На регулировочный винт 4 надевают уплотнительное кольцо 10. Вложив в гнездо корпуса клапана иглу и пружину, вкручивают регулировочный винт и накручивают гайку.

На ведомую шестерню 11 (см. рис. 7.9) напрессовывают подшипник 7, устанавливают втулку 14, напрессовывают подшипник 10 проточкой на наружной обойме наружу и устанавливают в проточку упорное кольцо. Ведомую шестерню в сборе устанавливают в корпус редуктора. На упорную крышку 12 устанавливают уплотнительное кольцо 8, вкручивают крышку в корпус редуктора до упора и стопорят ее, вдавив кромку буртика корпуса редуктора в прорезь крышки. В корпус 4 ведущей шестерни запрессовывают подшипник 5. На шестерню 1 напрессовывают второй подшипник 5, запрессовывают их в корпус 4 и устанавливают уплотнительное кольцо 15. Завернув гайку 16, проверяют легкость вращения шестерни и отсутствие ее осевого перемещения, после чего вдавливают буртик гайки в паз вала шестерни. В крышку 3 корпуса ведущей шестерни запрессовывают манжету 2, устанавливают шайбу 17 и упорное кольцо 18.

На верхний фланец корпуса 13 редуктора устанавливают прокладки 6, ведущую шестерню 1 в сборе, крышку 3 корпуса ведущей шестерни в сборе, регулируют зацепление шестерен 1 и 11.

Боковой зазор в зацеплении шестерен регулируют подбором прокладок 6, при этом допускается устанавливать прокладки толщиной 0,05 мм не менее трех штук. Боковой зазор между любой парой зубьев должен быть не более 0,1 мм. Пятно контакта должно находиться в средней части зуба. Момент поворота ведущей шестерни не должен превышать 49 Н*см (5 кгс*см). Отрегулировав зацепление шестерен, закрепляют крышку 3 болтами с шайбами, устанавливают уплотнительное кольцо 19 и защитный колпачок 20.

Запрессовав в картер 14 (см. рис. 7.6) втулку и манжеты, устанавливают упорное кольцо. Установив в картер с противоположной стороны шайбу, запрессовывают манжету и вкладывают в проточку крышки 13 уплотнительное кольцо. На винт 17 устанавливают стопорное 6 и уплотнительное 5 кольца, втулку 4, стопорное кольцо 3 и шариковую гайку 18. Втулку устанавливают плоской стороной к шлицам винта, шариковую гайку — фаской в сторону винтовой канавки. Внутреннюю поверхность желобов 19 покрывают тонким слоем смазки Литол-24, устанавливают шарики 20 (восемь штук) в один желоб, накрывают его вторым желобом и замазывают выход из желобов смазкой Литол-24 для предотвращения выпадания шариков.

Медленно вращая винт 17 против часовой стрелки, вталкивают 23 шарика через обращенное к буртику винта отверстие в гайке 18. Желобы с шариками устанавливают в пазы гайки и обвязывают гайку бечевкой. В средней части винта гайка должна поворачиваться плавно под действием момента 29,4. 78,5 Н* м (3. 8 кгс*м), а по краям — свободно. Для увеличения момента сопротивления повороту шарики заменяют на другие, с большим диаметром. Не допускается использовать шарики, у которых разность диаметров более 0,002 мм.

На поршень 15 устанавливают распорное 8 и уплотнительное 7 кольца. На шариковую гайку, сняв бечевку, надевают поршень 15 и вкручивают установочные винты 9, затянув их с моментом 49,0. 58,9 Н*м (5. 6 кгс*м). Если прорезь в головке винта расположится вдоль проточки на поршне, винт необходимо заменить на новый. Выступание винта или выступов от кернения над цилиндрической поверхностью поршня недопустимо. Винты стопорят, вдавив их края в двух местах в проточку поршня. Поршень предохраняют от проворачивания относительно винта 17 во избежание высыпания шариков. В корпус углового редуктора устанавливают винт 17 в сборе с поршнем 15 и, прижав плавающую втулку 4 к упорной гайке, устанавливают в канавку гайки кольцо.

В каналы высокого и низкого давлений переднего фланца картера 14 устанавливают уплотнительные кольца, поршень 15 в сборе с угловым редуктором 21 и скрепляют их болтами и гайками с пружинными шайбами [момент затяжки 34,3. 41,2 Н*м (3,5. 4,2 кгс*м)]. На выступающий из корпуса углового редуктора конец винта 17 напрессовывают подшипник 22, устанавливают в канавку на переднем торце корпуса редуктора и в каналы высокого давления уплотнительные кольца, устанавливают клапан 2 управления в сборе и наружный подшипник 22. Затем устанавливают пружинную шайбу 23 вогнутой стороной к подшипнику и, удерживая от поворота ведущую шестерню, закручивают гайку 24 до тех пор, пока не будет достигнут момент поворота клапана управления относительно винта 98,1. 122,6 Н*см (10,0. 12,5 кгс*см), после чего вдавливают край гайки в паз винта. Гайки и болт крепления клапана управления затягивают с моментом 34,3.41,2 Н*м (3,5. 4,2 кгс*м). Установив крышку 1 с уплотнительным кольцом, закрепляют их болтами с шайбами [момент затяжки 20,6. 27,5 Н*м (2,1. 2,8 кгс*м)].

В вал 10 сошки устанавливают упорную шайбу 30, винт 25 с предварительно надетым на него уплотнительным кольцом, регулировочную шайбу 29 и стопорное кольцо 28. Подбором регулировочной шайбы 29 по толщине добиваются осевого перемещения вала сошки относительно регулировочного винта в пределах 0,02. 0,08 мм. В боковую крышку 27 запрессовывают манжету и устанавливают в канал низкого давления уплотнительное кольцо. На винт 25 накручивают до упора боковую крышку 27 в сборе и гайку 26, в канaвки боковой крышки устанавливают уплотнительное кольцо.

Установив поршень 15 в среднее положение, вставляют в картер 14 боковую крышку 27 в сборе с валом 10 сошки так, чтобы не повредить манжеты и чтобы средний зуб сектора вала сошки вошел во вторую впадину поршня, после чего закрепляют крышку болтами с шайбами.

Установив заднюю крышку 13, закрепляют ее болтами с шайбами, вкручивают перепускной клапан 11 в сборе и магнитную пробку 16 [момент затяжки 29,4. 39,2 Н*м (3. 4 кгс*м)]. Боковой зазор в зацеплении рейка — сектор регулируют вращением регулировочного винта 25. Момент сопротивления вращению ведущей шестерни при ее переходе через среднее положение должен быть в пределах 2,9. 5,4 Н*м (0,30. 0,55 кгс*м), а после поворота в любую сторону от среднего положения более чем на два оборота — 1,5. 2,9 Н*м (0,15. 0,3 кгс*м). После регулировки, удерживая регулировочный винт, затягивают гайку 26 [момент затяжки 56,9. 64,7 Н*м (5,8. 6,6 кгс*м)].

После сборки рулевой механизм испытывают на стенде, оборудованном насосом подачей не менее 9 л/мин и обеспечивающем подвод масла марки Р при температуре не ниже 40 °С к отверстию корпуса клапана управления гидроусилителем. Удалив воздух из системы, регулируют предохранительный клапан стендового насоса на давление открытия 5,4 МПа (55 кгс/см 2 ) и проверяют следующее:

- вращение ведущей шестерни в любую сторону при моментах сопротивления вращению вала сошки 0 и 1,28 кН • м (130 кгс • м) должно быть плавным и без заеданий;

- давление на входе в клапан управления гидроусилителем при нейтральном положении золотника должно быть не более 294 кПа (3 кгс/см 2 );

- утечка на выходе из клапана управления гидроусилителем при повороте ведущей шестерни вправо или влево до упора не должна превышать 1500 см 3 /мин (начало измерения через 5 с после поворота, время измерения — не более 20 с);

- поворот вала сошки из одного крайнего положения в другое должен происходить при приложении момента не более 117,7 Н • м (12 кгс • м).

Отрегулировав предохранительный клапан стендового насоса на давление открытия 8,8 МПа (90 кгс/см 2 ), проверяют следующее:

- предохранительный клапан рулевого механизма должен открываться при давлении 7,36 . 7,85 МПа (75. 80 кгс/см 2 ), что регулируется вращением винта 25 (см. рис. 7.6), после чего необходимо затянуть гайку 26 с моментом 39,2. 58,9 Н*м (4. 6 кгс*м); возможный при работе клапана шум не является браковочным признаком;

- давление в нагнетательной магистрали, при повороте ведущей шестерни вправо и влево до упора должно быть 7,36. 7,85 МПа (75. 80 кгс/см 2 ), а после снятия усилия с винта без притормаживания и остановки вала ведущей шестерни должно быстро падать до значения не более 294 кПа (3 кгс/см 2 );

- при давлении 8,8 МПа (90 кгс/см 2 ), обеспечиваемом клапаном на возвратной линии, подтекание масла не допускается (герметичность рулевого механизма проверяют в течение 5 мин в обоих крайних положениях поршня);

- свободный ход (угол поворота) вала ведущей шестерни до повышения давления в напорной магистрали на 78,5 кПа (0,8 кгс/см 2 ) должен быть 3. 5° в каждую сторону, а суммарный свободный ход влево и вправо — не более 10°.

После испытания рулевого механизма устанавливают чехол предохранительного клапана и пломбируют клапан, пропустив проволоку через чехол, регулировочный винт и отверстие в ушке корпуса клапана управления.

Как разобрать рулевой редуктор камаз

Замена насоса гидроусилителя руля (ГУР) Камаз-4310, 55111, 43118

Насос гидроусилителя рулевого привода Камаз-4310, 55111, 43118 подлежит замене при следующих неисправностях:

- Засорение или зависание клапанов, вследствие чего внезапно возрастает или периодически меняется усилие на рулевом колесе.

- Износ деталей насоса, вследствие чего наблюдается постепенное увеличение усилия на рулевом колесе на малых частотах вращения коленчатого ем частоты вращения, а также повышенный нагрев наружных поверхностей насоса.

- Осевое перемещение вала насоса ГУР Камаз-4310, 55111, 43118 в результате разрушения переднего подшипника.

- Течь масла в результате износа уплотнительных колец, манжеты и повреждения прокладок.

- Механические повреждения насоса, нарушающие его нормальную работу.

Снятие насоса гидроусилителя рулевого привода Камаз-4310, 55111, 43118

- Поднимите кабину в первое положение и застопорите

- Очистите от грязи наружную поверхность насоса

- Слейте масло из картера рулевого механизма Камаз-4310, 55111, 43118

- Отсоедините маслопроводы низкого и высокого давления гидроусилителя рулевого привода, отвернув гайки, и слейте оставшееся в насосе масло

- Отсоедините от насоса трубопровод низкого давления, отверните болт хомута крепления и снимите трубопровод низкого давления

- Отсоедините от насоса трубопровод высокого давления, отверните болты двух хомутов крепления и снимите трубопровод высокого давления

- Выверните три болта крепления насоса к картеру маховика, подайте насос вперед и снимите его с двигателя

Установка насоса гидроусилителя рулевого привода Камаз-4310, 55111, 43118

- Установите насос на картер маховика. Вверните болты крепления насоса.

- Установите трубопровод высокого давления, подсоедините его к насосу, вверните болты хомутов крепления трубопровода

- Установите трубопровод низкого давления, подсоедините его к насосу, вверните болт хомута крепления трубопровода

- Подсоедините маслопроводы гидроусилителя рулевого привода Камаз-4310, 55111, 43118, заверните гайки

- Залейте масло в гидросистему рулевого привода и прокачайте ее.

- Запустите двигатель и проверьте герметичность соединений гидроусилителя рулевого привода, насоса и масляного радиатора.

Замена рулевого механизма Камаз-4310, 55111, 43118

Рулевой механизм Камаз-4310, 55111, 43118 подлежит замене при следующих неисправностях:

- Заклинивание зубчатого зацепления рулевого механизма.

- Увеличенный зазор в зубчатом зацеплении, не устранимый регулировкой.

- Повышенная утечка масла в рулевом механизме Камаз-4310, 55111, 43118 вследствие износа или повреждения уплотнительных колец.

- Ослабление затяжки гайки упорных подшипников винта рулевого механизма.

- Заедание реактивных плунжеров и золотника в корпусе клапана управления.

- Заклинивание или разрушение деталей углового редуктораКамаз-4310, 55111, 43118.

- Механические повреждения деталей рулевого механизма (трещины, пробоины, срыв резьбы и др.).

Снятие рулевого механизма Камаз-4310, 55111, 43118

- Выпрессуйте шаровой палец тяги сошки из проушины сошки

- Отверните три накидные гайки трубопроводов топливного бачка подогревателя, отсоедините трубопроводы и слейте топливо из бачка и топливопроводов

- Отверните четыре гайки крепления топливного бачка подогревателя к кронштейну и снимите бачок

- Разогните стопорную шайбу 4 (рис.1) и отверните гайку 5

- Снимите съемником сошку рулевого механизма Камаз-4310, 55111, 43118

- Выверните магнитную пробку из картера рулевого механизма и слейте масло. Вверните пробку с моментом 29—39 Нм (3—4 кг/см).

- Отсоедините трубопроводы высокого 8 (см. рис.1) и низкого 9 давления от рулевого механизма и слейте оставшееся в трубопроводах масло

- Отверните гайку болта крепления нижней вилки карданного вала, выбейте болт и отсоедините вал от рулевого механизма, подняв вверх вилку

- Выверните четыре болта крепления картера рулевого механизма к кронштейну передней рессоры и снимите рулевой механизм.

- Слейте остатки масла, повернув рулевой механизм Камаз-4310, 55111, 43118 клапаном вниз и поворачивая вал ведущего зубчатого колеса углового редуктора 2—3 раза из одного крайнего положения в другое.

Рис.1. Рулевое управление Камаз-4310, 55111, 43118

1— рулевое колесо; 2 — колонка; 3 — тяга сошки; 4 — шайба стопорная; 5 — гайка; 6 — сошка; 7 — механизм рулевой; 8 — трубопровод высокого давления; 9— трубопровод низкого давления; 10 — вал карданный; 11 — радиатор

Установка рулевого механизма Камаз-4310, 55111, 43118

- Установите рулевой механизм Камаз-4310, 55111, 43118на передний кронштейн левой передней рессоры и закрепите его болтами с моментом 275—314 Нм (28—32 кг/см).

- Подсоедините к рулевому механизму трубопроводы высокого и низкого давления

- Присоедините карданный вал рулевого управления к рулевому механизму, вставьте стяжной болт, заверните гайку с моментом 13,7—16,7 Нм (1,4—1,7 кг/см)

- Установите топливный бачок подогревателя на кронштейн

- Подсоедините три топливопровода бачка подогревателя

- Залейте масло в гидросистему рулевого привода Камаз-4310, 55111, 43118 и прокачайте ее.

- Установите сошку на вал, совместив метки, нанесенные на торце вала и на сошке, установите стопорную шайбу, заверните гайку и затяните ее с моментом 510—539 Нм (52—55 кг/см)

- Законтрите гайку загибкой стопорной шайбы

- Вставьте шаровой палец тяги сошки в проушину сошки, заверните гайку и зашплинтуйте

- Проверьте герметичность резьбовых и других соединений и трубопроводов гидроусилителя рулевого привода Камаз-4310, 55111, 43118.

Замена тяги рулевой сошки Камаз-4310, 55111, 43118

Тяга рулевой сошки Камаз-4310, 55111, 43118 подлежит замене при следующих неисправностях:

- Свободный ход. Перемещение в шарнирных сочленениях из-за поломки пружины или износа сухарей и шаровых пальцев, основным признаком которого является повышенный свободный ход рулевого колеса и неустойчивое движение автомобиля.

- Механические повреждения тяги сошки.

Рис.2. Тяга сошки рулевого механизма Камаз-4310, 55111, 43118

1 — крышка; 2 — шайба; 3 — пружина; 4 — вкладыш тяги нижний; 5 — палец шаровой; 6 — вкладыш тяги верхний; 7 —масленка в сборе; 8 — штуцер масленки; 9 —тяга в сборе; 10, 13 — накладки защитные; 11 — шплинт; 12 — гайка шарового пальца; 14 — обойма

Снятие тяги рулевой сошки Камаз-4310, 55111, 43118

- Поднимите передний мост автомобиля и поверните управляемые колеса влево до отказа

- Расшплинтуйте и отверните гайку 12 (рис.2) крепления шарового пальца головки тяги сошки со стороны верхнего рычага левого поворотного кулака

- Расшплинтуйте и отверните гайку крепления шарового пальца головки тяги со стороны сошки рулевого механизма Камаз-4310, 55111, 43118

- Выпрессуйте съемником шаровой палец 5 (см. рис.2) из проушины сошки, отсоедините головки тяги от сошки и наверните гайку на шаровой палец

- Выпрессуйте съемником шаровой палец из конусного отверстия рычага поворотного кулака, снимите тягу с автомобиля и наверните гайку на шаровой палец

Установка тяги рулевой сошки Камаз-4310, 55111, 43118

- Вставьте шаровой палец задней головки тяги сошки Камаз-4310, 55111, 43118 в конусное отверстие верхнего рычага поворотного кулака, заверните гайку крепления шарового пальца с моментом 245—314 Нм (25—32 кг/см) и зашплинтуйте.

Задняя головка тяги сошки Камаз-4310, 55111, 43118 имеет защитную резиновую накладку 10 конической формы без обоймы; ось смазочного отверстия под масленку в задней головке составляет с осью тяги угол около 45°

- Вставьте шаровой палец передней головки тяги сошки в проушину сошки, заверните гайку крепления шарового пальца с моментом 245—314 Нм (25—32 кг/см) и зашплинтуйте

- Опустите передний мост автомобиля

Замена тяги рулевой трапеции Камаз-4310, 55111, 43118

Тяга рулевой трапеции Камаз-4310, 55111, 43118 подлежит замене при следующих неисправностях:

- Свободный ход в шарнирных сочленениях из-за поломки пружин, износа сухарей или шаровых пальцев, основным признаком которого является повышенный свободный ход рулевого колеса и неустойчивое движение автомобиля.

- Погнутость тяги и повреждение резьбы на концах тяги.

Рис.3. Тяга рулевой трапеции Камаз-4310, 55111, 43118

1, 9 — болты; 2, 16— шайбы; крышка; 4 — прокладка; 5— пружина; 6 —вкладыш наконечника нижний; 7 — палец шаровой; вкладыш наконечника верхний; 10 — наконечник тяги правый в сборе; 11 — накладка; 12 — обойма; 13, 17 — гайки; 14 — шплинт; 15 — масленка; 18 —тяга рулевой трапеции; 19 — наконечник тяги левый в сборе

Снятие тяги рулевой трапеции Камаз-4310, 55111, 43118

- Поднимите передний мост автомобиля

- Расшплинтуйте и отверните гайку 13 (рис.3) крепления шарового пальца наконечника 10 тяги рулевой трапеции к корпусу правого поворотного кулака

- Выпрессуйте съемником шаровой палец 7 (см. рис.3) тяги из конусного отверстия правого поворотного кулака, отсоедините наконечник тяги от кулака и наверните гайку на шаровой палец

- Выполните переходы для левого наконечника тяги рулевой трапеции Камаз-4310, 55111, 43118 и снимите тягу

Рис.4. Монтажный размер тяги Камаз-4310, 55111, 43118

Установка тяги рулевой трапеции Камаз-4310, 55111, 43118

- Проверьте и при необходимости установите монтажный размер тяги рулевой трапеции. Для установки монтажного размера тяги рулевой трапеции Камаз-4310, 55111, 43118 ослабьте крепление наконечников на левом н правом резьбовых концах тяги, отвернув гайки 17 болтов 9, и отворачивайте или заворачивайте наконечники до получения требуемой длины тяги.

Длина тяги (рис.4) (расстояние между центрами наконечников) должна быть 1480 мм. Наконечники должны быть завернуты на одинаковую длину (разность — не более 3 мм). За один оборот левый наконечник тяги перемещается вдоль оси на 2 мм, а правый наконечник — на 1,5 мм

- Вставьте шаровой палец правого наконечника тяги рулевой трапеции Камаз-4310, 55111, 43118 в конусное отверстие правого поворотного кулака, заверните гайку.

- Выполните переход для левого наконечника тяги, не затягивая гайку крепления шарового пальца

- Опустите передний мост автомобиля, уберите подставки

Проверьте и, при необходимости, отрегулируйте схождение колес в следующем порядке:

— проверьте давление в шинах передних колес, которое должно составлять 294 кПа (3 кгс/см2). При необходимости доведите его до нормы;

— установите передние колеса в положение, соответствующее , движению автомобиля по прямой;

— замерьте расстояние между бортовыми закраинами ободьев колес сзади на высоте центров колес, отметьте места замеров мелом;

— перекатите автомобиль Камаз-4310, 55111, 43118 вперед на половину оборота передних колес;

— замерьте расстояние между бортовыми закраинами ободьев колес спереди в тех же точках, что и ранее, на высоте центров колес. Разница в результатах измерений расстояний между бортовыми закраинами ободьев колес до н после прокатывания автомобиля определяет величину схождения колес.

Регулируйте схождение колес изменением длины тяги Камаз-4310, 55111, 43118 в следующем порядке:

— выполните переходы для правого наконечника тяги, затем, наворачивая наконечник на тягу при большом схождении и отворачивая при малом, обеспечьте нормальное схождение передних колес.

Если вращением правого наконечника Камаз-4310, 55111, 43118 отрегулировать схождение не удается, то выполните переход для правого наконечника тяги. Затем, вращая левый наконечник, установите нормальное схождение

- Затяните гайки крепления пальцев с моментом 245—314 Нм (25—32 кг/см) и зашплинтуйте

- Затяните гайки болтов крепления наконечников на тяге с моментом 53,9—58,8 Нм (5,5—6,0 кг/см)

Замена крестовины карданного вала рулевого управления Камаз-4310, 55111, 43118

Крестовины карданного вала рулевого управления Камаз-4310, 55111, 43118 подлежат замене в случае износа игольчатых подшипников, уплотнительных колец, шипов крестовины, вызывающего увеличенный свободный ход рулевого колеса или увеличение усилия на нем при исправных насосе и гидроусилителе рулевого привода.

Снятие крестовины карданного вала Камаз-4310, 55111, 43118 рулевого управления

- Выверните винты крышки 10 (рис.5) фланца 13 крепления рулевой колонки и снимите крышку

- Отверните гайку стяжного болта верхней вилки карданного вала рулевого управления Камаз-4310, 55111, 43118 и выбейте болт

- Поднимите и зафиксируйте переднюю облицовочную панель кабины

- Отверните гайку стяжного болта нижней вилки карданного вала рулевого управления и выбейте болт

- Отсоедините верхнюю вилку карданного вала рулевого управления Камаз-4310, 55111, 43118 от шлицевого конца вала рулевой колонки

- Отсоедините нижнюю вилку карданного вала рулевого управления от шлицевого конца вала ведущего конического зубчатого колеса углового редуктора гидроусилителя

- Снимите карданный вал рулевого управления, перемещая его вниз и вперед

- Снимите крестовины шарниров

Установка крестовин карданного вала руля Камаз-4310, 55111, 43118

- Соберите шарниры карданного вала. Вилки шарниров карданного вала руля Камаз-4310, 55111, 43118 после его сборки должны находиться в одной плоскости,

- Отверстия под стяжные болты верхней и нижней вилок должны располагаться относительно продольной оси вала в разные стороны

- Установите вал на место, перемещая его вверх и назад. Карданный вал рулевого управления устанавливайте на автомобиль, направляя вверх вилкой шлицевой втулки.

- Соедините нижнюю вилку карданного вала руля Камаз-4310, 55111, 43118 со шлицевым концом вала ведущего конического зубчатого колеса углового редуктора гидроусилителя, совместив отверстие под стяжной болт вилки с канавкой на валу гидроусилителя

- Выполните переход для верхней вилки карданного вала

- Установите и закрепите стяжные болты вилок карданного вала руля Камаз-4310, 55111, 43118 гайками с моментом 13,7—16,7 Нм (1,4—1,7 кг/см)

- Установите и закрепите крышку фланца крепления рулевой колонки

- Опустите и зафиксируйте переднюю облицовочную панель кабины

Рис.5. Установка рулевой колонки Камаз-4310, 55111, 43118

1 — колесо рулевое- 2 — крышка верхняя, 3 - гайка; 4 — крышка нижняя: 6 — винт; 6, 8, 12, 14, 15 — болты с шайбами; 7 — колонка в сборе; 9 — винт с шайбой; 10 — крышка фланца; 11 — прокладка; 13 — фланец крепления колонки; 16—кронштейн крепления колонки

Замена рулевой колонки Камаз-4310, 55111, 43118

Рулевая колонка Камаз-4310, 55111, 43118 подлежит замене при следующих неисправностях:

- Повышенный износ или разрушение шариковых подшипников вала колонки.

- Осевое перемещение вала рулевой колонки Камаз-4310, 55111, 43118.

- Погнутость вала рулевой колонки,

- Износ шлицев на концах вала.

- Деформация и повреждения трубы колонки, ухудшающие нормальную работу колонки.

Снятие рулевой колонки Камаз-4310, 55111, 43118

- Установите передние колеса автомобиля в положение, соответствующее движению прямо

- Отключите выключатель аккумуляторных батарей автомобиля

- Снимите декоративную крышку 2 (см. рис.5) рулевого колеса 1

- Отверните гайку 3 крепления рулевого колеса на валу колонки 7

- Снимите рулевое колесо с вала рулевой колонки Камаз-4310, 55111, 43118

- Выверните винты крепления и снимите с колонки комбинированный переключатель, разъединив штекерные разъемы электрических проводов переключателя

- Выверните винты 9 крышки 10 фланца 13 крепления колонки и снимите крышку 10 с прокладкой 11

- Отверните гайку стяжного болта верхней вилки карданного вала рулевого управления, выбейте болт и отсоедините вилку от вала колонки

- Отверните болты 8 крепления колонки на фланце 13

- Отверните болты 6 крепления рулевой колонки к кронштейну 16 и снимите колонку

Установка рулевой колонки Камаз-4310, 55111, 43118

- Установите рулевую колонку 7 на фланец 13 и закрепите болтами 8 с пружинными шайбами

- Соедините верхнюю вилку карданного вала рулевого управления с валом колонки, установите и закрепите стяжной болт гайкой с моментом 13,7—16,7 Нм (1,4—1,7 кг/см). Стяжной болт устанавливается при совпадения отверстия под него в вилке с канавкой на валу рулевой колонки Камаз-4310, 55111, 43118

- Установите крышку 10 фланца с прокладкой и закрепите винтами 9 с шайбами

- Закрепите рулевую колонку Камаз-4310, 55111, 43118 на кронштейне 16 болтами 6 с пружинными шайбами. При креплении рулевой колонки к кронштейну 16 перекос колонки не допускается

- Установите на колонку комбинированный переключатель и закрепите его винтами. Соедините штекерные разъемы электрических проводов переключателя

- Установите рулевое колесо на вал колонки. При положении управляемых колес, соответствующих движению автомобиля по прямой, спицы рулевого колеса должны быть расположены симметрично относительно вертикальной плоскости, проходящей через ось колонки и параллельной продольной оси автомобиля

- Заверните гайку крепления рулевого колеса на валу колонки с моментом 60—80 Нм (6—8 кг/см)

Читайте также: