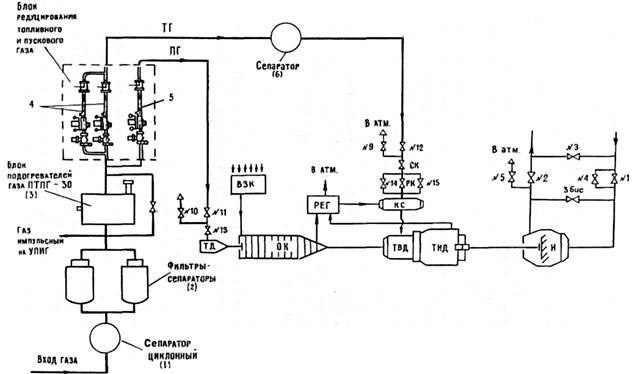

Принципиальная схема системы топливного и пускового газа

Компрессорные установки и газоперекачивающие агрегаты

Газоперекачивающий агрегат (ГПА) – это сложная энергетическая установка, состоящая из множества элементов. ГПА характеризуется мощностью энергетической установки. Мощность газоперекачивающего агрегата рекомендуется выбирать [[1]] из ряда 2,5 – 4 – 6,3 – (8) – 10 – (12,5) – 16 – 25 МВт, что соответствует предпочтительному ряду чисел.

Типовой ГПА обычно состоит из следующих элементов заводского блочного изготовления (рис. 3.1):

1. Центробежного компрессора (ЦК) с вспомогательным оборудова-нием;

2. Газотурбинного двигателя (ГТД) с вспомогательным оборудованием;

3. Кожуха газотурбинного блока, предназначенного для защиты от шума, вентиляции тепловыделений и обеспечения работы противопожарной системы;

5. Выходного тракта с шумоглушителем, выхлопной трубой и теплообменником – утилизатором тепла выхлопных газов;

6. Системы охлаждения масла с устройствами маслосистемы и уплотнений;

7. Агрегатной системы контрольно – измерительных приборов (КИП), ручного и автоматического управления и защиты;

8. Агрегатной системы подготовки топливного и пускового газа с блоками входных кранов и фильтрами;

9. Установки пожаротушения;

10. Укрытия в виде индивидуального легкосборного здания или контейнера с системами отопления, освещения, вентиляции, пожаро-

Рис.5.1. Структурная схема ГПА

тушения, взрывозащиты, защиты от шума и электрофицированными грузоподъемными устройствами;

11. Системы электроснабжения, включая щит и кабельную продукцию;

13. Выходных блок-кранов № 2, № 6 и обратного клапана, смон-тированных на раме;

14. Газопроводов от блок-крана № 1 до компрессора и от компрессора до блок-крана № 2 с люк-лазами, с заглушками для их опрессовки, фиксирующими опорно-упорными устройствами и свечевым отводом с краном № 5;

15. Комплекта специального инструмента и оснастки для сборки и монтажа;

16. Комплекта ЗИП;

17. Эксплуатационной и ремонтной документации.

[1] Типовые технические требования к газотурбинным ГПА и их системам.– М.: ВНИИГАЗ, 1997.-68 с.

Принципиальная схема системы топливного и пускового газа

Системы топливного, пускового и импульсного газа предназначены для подготовки природного газа с целью использования его в качестве топлива, для запуска ГПА и для управления кранами в системах КС.

Газ в системы отбирают из четырех точек: от узла подключения (до и после обводного крана КЦ), после пылеуловителей и из выходного трубопровода цеха (перед установкой охлаждения газа).

В системах топливного и пускового газа он очищается от механических примесей и жидкости, подогревается (при необходимости), редуцируется до рабочего давления, здесь же измеряется расход газа.

Система импульсного газа обеспечивает осушку газа до точки росы (- 55 °С) при рабочем давлении, отсюда его подают к кранам и пневматическим устройствам КЦ.

Для обслуживания систем без остановки цеха необходимо иметь резервные регуляторы, сепараторы, расходомерные устройства и ресиверы. Система топливного газа должна предусматривать автоматическое включение резервной нитки на пункте редуцирования при выходе из строя основной.

Решили подключить газ? Но не знаете с чего начать? Начните со Звонка

Эксплуатацию и техническое обслуживание систем осуществляют в соответствии со специальной инструкцией, Правилами технической эксплуатации компрессорных цехов с газотурбинным приводом и Правилами технической эксплуатации компрессорных цехов с газомоторными компрессорами.

При эксплуатации и техническом обслуживании систем необходимо:

а) контролировать давление в импульсной системе, точность поддержания его в топливной и пусковой системах и при необходимости настраивать регуляторы;

б) осуществлять периодическую (не реже 1 раза в год) проверку и регулировку предохранительных клапанов;

в) обслуживать запорную арматуру в соответствии с графиком ППР запорной арматуры КС;

г) периодически (в зависимости от местных условий) производить продувку и дренаж сепараторов, вымораживателей, ресиверов и коллекторов;

д) отключать коллектор пускового газа в периоды между пусками ГПА;

е) контролировать перепады давлений на фильтрах и при необходимости заменять их;

ж) восстанавливать реагенты осушителей импульсного газа;

з) контролировать работу подогревателей топливного газа;

и) периодически (не реже 1 раза в год) осматривать и контролировать размеры измерительных диафрагм;

к) своевременно выявлять и устранять утечки газа из систем (особенно через свечи и предохранительные клапаны);

л) измерять и регистрировать расход газа и передавать сведения в централизованную систему учета собственных нужд КС;

м) проводить осмотр, чистку, ремонт и испытание оборудования в соответствии с утвержденным графиком.

Системы топливного, пускового, импульсного газа на станции

Система топливного и пускового газа предназначена для очистки, осушки и поддержания требуемого давления и расхода перед подачей его в камеру сгорания и на пусковое устройство (турбодетандер).

Газ для этих систем, аналогично как и для системы импульсного газа, отбирается из различных точек технологических коммуникаций КС: на узле подключения до и после крана №20, из выходного коллектора пылеуловителей и выходного шлейфа компрессорного цеха - перед аппаратами воздушного охлаждения газа.

Система топливного и пускового газа имеют блочное исполнение и включают в себя следующее оборудование (рис,6.21): циклонный сепаратор, или блок очистки, фильтр-сепаратор, или блок осушки, подогреватели, блок редуцирования пускового и топливного газа, трубопроводы, замерное устройство, краны № 9, 12, 14 и 15, а также стопорные и регулирующие клапаны топливной системы, пусковое устройство или турбодетандер (ТД).

Работа системы осуществляется следующим образом: газ, отбираемый из технологических коммуникаций КС, поступает на блок очистки или газосепаратор 1, где происходит его очистка от механических примесей. Далее газ поступает в фильтр-сепаратор 2, где происходит его более глубокая очистка от механических примесей и влаги. Затем газ поступает в подогреватель 3 типа ПТПГ-30, где подогревается до температуры 45 - 50°С.

|

Рис. 6.21. Принципиальная схема системы топливного и пускового газа: ТГ - топливный газ; ПГ - пусковой газ; ВЗК - воздухозаборная камера; ТД - турбодетандер; ОК - осевой компрессор; КС - камера сгорания; ТВД – турбина высокого давления; ТНД - турбина низкого давления; 11 – нагнетатель.

Огневой подогреватель представляет собой теплообменник, в котором трубный пучок газа высокого давления погружен в раствор диэтиленгликоля. Диэтиленгликоль подогревается за счет использования камеры сгорания этого устройства. Подогрев газа осуществляется с целью обеспечения устойчивой работы блоков редуцирования и недопущения его промерзания, что может нарушить устойчивую работу системы регулирования ГТУ.

Перед блоком редуцирования, газ разделяется на два потока: один направляется на блок редуцирования топливного газа 4, другой на блок редуцирования пускового газа 5.

Топливный газ редуцируется до давления 0,6 - 2,5 МПа, в зависимости от давления воздуха за осевым компрессором ГТУ. После блока редуцирования топливный газ поступает в сепаратор 6, где происходит его повторная очистка от выделившейся при редуцировании влаги и затем в топливный коллектор. В камеру сгорания топливный газ поступает через кран №12, стопорный (СК) и регулирующий (РК) клапаны. Краны №14 и 15 используются для запальной и дежурной горелки в период пуска агрегата.

Пусковой газ, пройдя систему редуцирования снижает свое давление до 1,0-1,5 МПа и поступает через краны №11 и 13 на вход в турбодетандер, где расширяясь до атмосферного давления, совершает полезную работу, идущую на раскрутку осевого компрессора и турбины высокого давления при пуске ГПА.

СПЕЦРАЗДЕЛ

Установка подготовки газа топливного, пускового, импульсного и для собственных нужд

На площадках компрессорных станций необходимо предусматривать установку подготовки газа топливного, пускового, импульсного и для собственных нужд КС и жилого поселка. На установке проводят:

- очистку, подогрев и редуцирование топливного газа в соответствии с требованиями заводов-изготовителей агрегатов;

- очистку и редуцирование пускового газа в соответствии с требованиями заводов-изготовителей агрегатов;

- очистку и осушку импульсного газа;

- очистку и редуцирование газа для собственных нужд компрессорной станции и жилого поселка;

- измерение расхода газа.

Отбор газа на установку подготовки предусматривается:

- от узла подключения компрессорной станции к газопроводу (до и после обводного крана № 20 станции);

- после установки очистки газа (основной отбор);

- из нагнетательных шлейфов компрессорного цеха (в зимний период).

В технологической схеме установки подготовки газа следует предусматривать:

- подогрев топливного газа до плюс 25 °С, редуцирование его до рабочего давления в соответствии с техническими условиями заводов-изготовителей газоперекачивающих агрегатов и поддержание этого давления с точностью до ± 0,05 МПа;

- измерение и редуцирование топливного газа котельной, резервной электростанции и подогревателей газа;

- осушку импульсного газа до точки росы минус 55 °С (при рабочем давлении);

- хозрасчетное измерение и учет суммарного расхода топливного, пускового и импульсного газа с коррекцией по температуре и давлению;

- выдачу результатов измерения расхода на диспетчерский пункт КС.

Система подогрева топливного газа должна включать не менее двух подогревателей. При отключении одного из подогревателей оставшиеся в работе должны обеспечивать не менее 70 % номинальной тепловой производительности системы.

В системе редуцирования давления пускового и топливного газа необходимо предусматривать:

- 100 %-ный резерв регуляторов давления;

- автоматическое переключение рабочей и резервной линий;

- обвод регуляторов давления.

Система подготовки импульсного газа должна включать: два ресивера, один из которых предназначается для узла подключения КС; два адсорбера; печь газа регенерации адсорбента. Вместимость ресиверов импульсного газа следует рассчитывать из условия обеспечения перестановки всех кранов компрессорной станции при двух последовательных аварийных остановках станции.

Необходимо предусматривать автоматическое измерение влагосодержания импульсного газа с помощью регистрирующего влагомера.

Объем адсорбента следует рассчитывать на следующие условия:

- число аварийных остановок компрессорной станции -- два в год;

- число пусков и остановок каждого газоперекачивающего агрегата -- 20 в год;

-время заполнения ресиверов -- не менее 15 мин;

- периодичность регенерации адсорбента -- 2 -- 3 раза в год.

Система подготовки импульсного газа должна иметь два адсорбера, в одном из которых происходит осушка газа, в другом -- регенерация (либо он находится в резерве). Регенерацию адсорбента необходимо производить осушенным природным газом, подогретым в печи газа регенерации.

Следует предусматривать контрольное (технологическое) измерение расхода топливного газа по каждому газоперекачивающему агрегату. Измерительные диафрагмы необходимо устанавливать на линиях после смешивания потоков газа, идущих от блока редуцирования и от уплотнения нагнетателей.

Цеховые коллекторы топливного, пускового и импульсного газа должны иметь продувочные и дренажные свечи.

В качестве примера рассмотрим блок подготовки топливного, пускового и импульсного газа (БТПГ), предназначенного для снабжения агрегатов ГТН-6 компрессорной станции "Кармаскалинская" топливным газом давлением 1,4--1,5 МПа, пусковым газом давлением 1,0 МПа и импульсным газом для работы кранов обвязки ГПА и коллекторов технологического газа (рисунок 4).

Рисунок 4 - Схема блока подготовки топливного, пускового и импульсного газа КС «Кармаскалинская»

Система топливного и пускового газа предназначена для подачи газа с требуемым давлением и в необходимом количестве к газоперекачивающим агрегатам. Система импульсного газа обеспечивает его подачу к узлам управления и пневмоцилиндрам для перестановки кранов топливного и пускового газа, а также к контрольно-измерительным приборам и устройствам автоматического регулирования ГПА. В качестве топливного, пускового и импульсного газа используется транспортируемый газ. Отбор газа на установку подготовки топливного, пускового и импульсного газа производится из всасывающего коллектора после пылеуловителей или нагнетательных шлейфов компрессорного цеха в зимний период при аварийной остановке подогревателей топливного газа, Для первоначального запуска ГПА отбор газа производят из газопровода.

- два сепаратора первой ступени диаметром 800 мм, р = 6,4 МПа;

- два подогревателя газа ПГА-10;

- два сепаратора второй ступени для топливного газа диаметром 800 мм, р=1,6 МПа;

- один блок-бокс редуцирования топливного и пускового газа ГБКС.030.00.00.000 СПКБ ПНГСМ;

- узел регулирования импульсного газа (дросселирование до давления 1,66 МПа);

- блок адсорберов 948.351.00.00.00 (Туламашгаз), р = 5,39 МПа;

- фильтры тонкой очистки топливного и пускового газа.

Отбор газа на БТПГ производится из четырех точек:

- через кран № 86 из входного коллектора газопровода, до крана № 20;

- через кран № 87 из выходного коллектора газопровода, после крана № 20;

- через кран № 88 из выходного коллектора, до АВО газа;

- через кран № 89 из выходного коллектора, после АВО газа.

Через один из кранов (№ 86; 87; 88; 89) газ поступает сначала в сепараторы первой ступени, затем (через краны № 4; 8; 9; 12) на автоматический подогреватель газа ПГА-10, где нагревается до температуры 20 -- 50 °С. Подогретый в подогревателях топливный газ после блока редуцирования с давлением 0,78 -- 0,98 МПа подается в коллектор сепараторов второй ступени, а затем через краны № 14 и 16 в сепараторы С-2 второй ступени. После прохождения сепараторов второй ступени топливный газ направляется в кол- лектор топливного газа компрессорного цеха диаметром 400 мм.

Пусковой газ после блока редуцирования с давлением 0,78 -- 0,98 МПа направляется в коллектор пускового газа компрессорного цеха диаметром 200 мм,

Для обеспечения бесперебойной работы пневматических приводов и приборов импульсный газ предварительно очищают и осушивают. Степень очистки и осушки импульсного газа должна быть такойкой, чтобы исключалось заедание и обмерзание рабочих исполни тельных органов при температуре наружного воздуха до 50 °С. Осушенный импульсный газ направляется:

- в коллектор импульсного газа высокого давления (р = 5,5 МПа) для управления пневмоприводными кранами обвязки компрессорных агрегатов и кранами узла подключения;

- в коллектор импульсного газа низкого давления (предварительно дросселированный до 1,66 МПа) для управления кранами топливного и пускового газа.

Регенерация адсорбента осуществляется горячим воздухом, отпираемым от осевого компрессора газоперекачивающих агрегатов.

В общем случае давление топливного и пускового газа зависит от типа ГПА. Топливный газ редуцируется для ГТН-6 до 0,9 МПа, для ГТК-10-4 и ГТН-16 -- до 1,5 МПа, для ГТН-25 -- до 2,45 МПа. 11усковой газ проходит через регуляторы, снижающие его давление до 0,9 МПа для ГТН-6, до 1,5 МПа -- для ГТК-10-4, ГТН-16 и до 2,5 МПа -- для ГТН-25.

Схема подачи топливного и пускового газа к газотурбинным установкам показана на рисунке 5.

Рисунок 5 - Схема подачи топливного и пускового к газотурбинным установкам

Топливный газ поступает из коллектора в камеру сгорания через кран № 12бис, расходомерную диафрагму, кран № 12, стопорный (СК) и регулирующий (РК) клапаны. Краны № 14 и 15 используются для запальной и дежурной горелки в период пуска агрегата.

Пусковой газ из системы редуцирования, где снижается его давление до 1,0--1,5 МПа, поступает через краны № 11 и 13 на вход м турбодетандер, где расширяется (давление снижается до атмосферного) и совершает полезную работу, идущую на раскрутку I некого компрессора и турбины высокого давления.

Системы пускового, топливного и импульсного газа на КС могут- различаться не только уровнем давлений, но и конструктивно. В последние годы широкое применение нашли блочные установки. 15 качестве примера можно привести блок топливного и пускового газа БТПГ6/75.

Блок БТПГ 6/75 предназначен для эксплуатации в условиях умеренного и холодного климата при температуре окружающего воздуха от -- 55 до + 50 °С.

Давление газа на входе, МПа. 3,5 -- 7,5

Количество выходов. два (для топливного и пускового газа)

Давление топливного газа на выходе, МПа. 2,5

Давление пускового газа на выходе, МПа. 2,5

Пропускная способность линии пускового газа

в нормальных условиях по ГОСТ 2939 - 63, м3/ч. 18000

Пропускная способность линии топливного газа

в нормальных условиях по ГОСТ 2939 - 63, м3/ч. 35000

Блок БТПГ состоит из следующих основных частей: подогревателя газа; блока редуцирования; двух датчиков замера расхода газа.

Блок БТПГ работает следующим образом:

Газ высокого давления (3,5 -- 7,5 МПа) проходит через расходомерную диафрагму, соединенную трубками с блоком датчиков замера расхода газа, в котором установлен сильфонный дифманометр ДСС-734, производящий замер расхода газа, поступающего на вход БТПГ.

Температуру газа на входе замеряют термосопротивлением ТСМ-50711.После диафрагмы расходомерный газ распределяется на два потока: часть газа поступает в подогреватель, откуда подогретый газ поступает на вход линии топливного газа блока редуцирования, а часть газа поступает непосредственно на вход линии пускового газа блока редуцирования.

Узел редуцирования топливного газа состоит из двух редуцирующих ниток: верхней и нижней. Редуцирующие нитки равноценны как по составляющему их оборудованию, так и по пропускной способности.

Перед редуцированием газ очищается от механических примесей в фильтрах. Фильтрующим элементом является металлическая сетка.

Между фильтрами и регуляторами давления газа установлены компенсаторы для облегчения разборки при проведении ремонтных или профилактических работ на регуляторах.

Очищенный газ высокого давления поступает на вход регуляторов давления газа РДУ 80-01, в которых высокое давление газа рвх = 3,5 -- 7,5 МПа снижается до рвых = 2,5 МПа. Регуляторы давления (РД) на каждой редуцирующей нитке настроены на одно и то же выходное давление.

После блока редуцирования топливный газ проходит через расходомерную диафрагму, связанную трубками с блоком датчиков замера расхода газа.

Узел редуцирования пускового газа состоит из двух ниток: верхней и нижней. На входе нижней нитки установлен кран с пневмоприводом, управление которым осуществляется с помощью блока БУЭП35 вручную по месту или дистанционно. Перед редуцированием газ очищается от механических примесей на фильтре, откуда газ поступает на вход регулятора давления РДУ 80-01 32, где высокое давление газа рвх = 3,5 --7,5 МПа снижается до рвых = 2,5 МПа. На входе верхней редуцирующей нитки установлен кран с ручным приводом и регулятор давления РДУ 80-01 31. На обеих нитках перед РД установлены компенсаторы для облегчения разборки при проведении ревизии и ремонтных работ.

Защита линий пускового и топливного газа от повышения давления осуществляется предохранительными клапанами.

Контроль за режимом работы основных узлов осуществляется с помощью датчиков, расположенных в блоках электроконтактных манометров, манометрических термометров и термометров сопротивления.

Систему подготовки импульсного газа также можно выполнять блочно в виде узла подготовки импульсного газа (УПИГ).

В состав УПИГ входит следующее оборудование: фильтры-сепараторы, адсорберы, огневой подогреватель, газовый ресивер, запорная арматура, контрольно-измерительные приборы, трубопроводы и гибкие резиновые шланги.

Фильтры-сепараторы предназначены для очистки импульсного газа от механических примесей и влаги. Адсорберы предназначены для осушки импульсного газа путем поглощения воды, находящейся в газе. Поглощение осуществляется адсорбентом, находящимся в полости адсорберов. На компрессорной станции для осушки импульсного газа в качестве адсорбента широко применяется гранулированный мелкопористый силикагель марки КСМ (ГОСТ 3956 -- 54), который в зависимости от относительной влажности газа поглощает водяных паров при температуре 20 °С от 9 до 35 % от собственного веса, что способствует понижению точки росы газа на 50 -- 60 °С. Из-за недостаточной степени очистки и осушки импульсного газа возможно заедание и обмерзание исполнительных органов при низких температурах наружного воздуха.

Как правило, из двух адсорберов в рабочем режиме поглощения влаги находится один. Другой адсорбер находится в режиме восстановления адсорбента. Восстановление осуществляется путем пропускания части подогретого до высокой температуры газа (около 300 °С) через увлажненный адсорбент. Дело в том, что при достижении предельной влажности, силикагель теряет способность дальнейшего поглощения влаги и для возобновления его адсорбционных свойств через него пропускают горячий теплоноситель. Осушку силикагеля проводят один раз в 2 -- 3 месяца. Для подогрева газа используют огневой подогреватель. Цикл регенерации силикагеля длится примерно 4--6 ч, цикл охлаждения -- 2--4 ч.

При эксплуатации УПИГ с помощью контрольноизмерительных приборов осуществляется контроль за давлением и температурой газа, его расходом и точкой росы, которая должна составлять - 25 °С.

После УПИГ газ поступает ко всем общестанционным кранам на узел подключения, режимным и агрегатным кранам, а также на низкую сторону к кранам топливного и пускового газа.

Компрессорная станция

-неотъемлемая и составная часть магистрального газопровода, обеспечивающая транспорт газа с помощью энергетического оборудования, установленного на КС. Cлужит управляющим элементом в комплексе сооружений, входящих в магистральный газопровод. Параметрами работы КС определяются режимы работы газопровода при колебаниях потребления природного газа, максимально используя при этом аккумулирующую способность газопровода.

Технологическая схема компрессорной станции

Характерной особенностью компрессорной станции, укомплектованных агрегатами ГПА-Ц-16, является поставка основного и вспомогательного оборудования в блочно-контейнерном исполнении с последующей установкой контейнеров на открытом воздухе на специально подготовленном фундаменте.

В комплекс компрессорной станции входят следующие блоки и системы:

- автоматизированные блочно-комплектные ГПА-Ц-16 с приводом от двигателя НК-16СТ авиационного типа;

- установка очистки газа (ПУ);

- установка воздушного охлаждения газа (АВО) ;

- блок подготовки топливного и пускового газа (БТПГ);

- маслоблок склада системы маслоснабжения КС с насосной;

- технологические трубопроводы с запорной, регулирующей и предохранительной арматурой;

- системы КИП и А;

- коммуникации систем маслоснабжения, топливного, пускового и импульсного газа;

- системы, электроснабжения, водоснабжения, канализации, вентиляции и отопления;

- системы связи и телемеханики;

- системы пожаротушения.

На рисунке приведена принципиальная схема линейной компрессорной станции, оснащенной газоперекачивающими агрегатами ГПА-Ц-16. Газ из магистрального газопровода диаметром 1400мм через охранный кран № 19 поступает на узел подключения КС к магистральному газопроводу. Кран № 19 предназначен для автоматического отключения КС от МГ в случае возникновения каких-либо аварийных ситуаций на узле подключения, в технологической обвязке КС или обвязки ГПА.

После крана № 7, газ поступает к установке очистки , где размещены пылеуловители. В них он очищается от влаги и механических примесей. Пылеуловитель представляет собой сосуд цилиндрической формы, рассчитанный на рабочее давление в газопроводе, со встроенными в него циклонами. Эффективность очистки составляет не менее 100% для частиц размером 40 мкм и более, и 95% для частиц капельной жидкости.

После очистки, газ по входному коллектору поступает во входной коллектор компрессорного цеха и распределяется по газопроводам ГПА через кран № 1во вход центробежных нагнетателей, где происходит его компримирование с 55 до 75 кгс/см

После сжатия в ГПА, газ проходит обратный клапан, выходной кран № 2 и по трубопроводу поступает на аппарат воздушного охлаждения газа (АВО). В АВО газ охлаждается до определенной температуры, так как излишне высокая температура на выходе из станции, с одной стороны может привести к разрушению изоляционного покрытия трубопровода, а с другой - к снижению подачи технологического газа и увеличению энергозатрат на его компремирование (из-за увеличения объемного расхода). Снижение температуры в этих аппаратах можно получить примерно на значение порядка 15-25 С. После установки охлаждения, газ через выходной шлейф и выходной кран № 8, поступает в магистральный газопровод. При открытом кране № 6 режим работы ГПА называется «станционное кольцо»

Назначение крана № 8 аналогично крану № 7. При этом стравливания газа в атмосферу происходит через свечной кран № 18, который установлен по ходу газа перед краном № 8.

Перед краном № 8 установлены 2 обратных клапана, предназначенных для предотвращения обратного перетока из газопровода. Поток газа если он возникает при открытии № 8 может привести раскрутке центробежного нагнетателя и ротора силовой турбины, что в конечном счете может привести к серьезной аварии.

На узле подключения компрессорной станции между входным и выходным кранами установлена перемычка с установленным на ней краном № 20. Назначение этой перемычки - производить транзитную перекачку минуя КС в период ее отключения.

На узле подключения установлены камеры приема и запуска очистного устройства, которое проходит по газопроводу и очищает его от механических примесей, влаги, конденсата. Очистное устройство представляет собой поршень со щетками и скребками, который движется в потоке газа счет разницы давлений до и после поршня.

На магистральном газопроводе, после КС, установлен охранный кран № 21, назначение которого такое же , как и охранного крана № 19.

Рассмотренная схема технологической обвязки КС позволяет осуществлять только параллельную работу нескольких работающих ГПА. При таких схемах применяются агрегаты с полнонапорными нагнетателями со степенью сжатия 1,45-1,5.

Для очистки осушки и поддержания требуемого давления и расхода перед подачей его в камеру сгорания газоперекачивающих агрегатов и на пусковое устройство (воздушный стартер) служит блок подготовки топливного и пускового газа (БПТПГ)

Топливный, пусковой и импульсный газ

Отбор топливного и пускового газа в системы производится из четырех точек: до и после крана № 20, со всасывающего коллектора после блока пылеуловителей и с нагнетательного коллектора до АВО. При нормальной работе КС используется, как правило, отбор со всасывающего коллектора, остальные отборы - резервные.

Подготовка топливного и пускового газа. Газ, пройдя сепараторы высокого давления (С-1), где происходит отделение влаги и твердых частиц, поступает к подогревателям газа (ПГ-1) и далее в блок подготовки топливного и пускового (БТПГ) газа, где происходит дополнительная очистка в фильтрах и редуцирование до необходимого давления: топливный до 2,5 ± 0,2МПа, пусковой до 0,3 - 0,45 МПа. После БТПГ топливный газ поступает в сепараторы низкого давления (С-2), где происходит окончательная очистка, и далее в коллектор топливного газа, из которого отбирается на агрегаты при открытии крана № 12. Пусковой газ после БТПГ поступает в коллектор пускового газа, из которого отбирается на агрегаты при открытии крана № 11.

Импульсный газ служит для управления кранами, находящимися на КС, отбирается из коммуникации топливного газа после сепараторов высокого давления (С-1) и поступает в блок адсорберов, где производится его осушка. После адсорберов газ направляется в коллектор импульсного газа.

Маслохозяйство компрессорной станции

Маслохозяйство КС с агрегатами ГПА-Ц-16 служит для обеспечения маслом двигателя НК-16СТ и нагнетателя состоит из индивидуальных агрегатных систем смазки и уплотнения, комплектуемых заводом - изготовителем, и станционной системы приготовления, подачи, очистки, учета и хранения масла (склад масел с насосной) . Система маслопроводов КС обеспечивает подачу чистого масла в маслобаки нагнетателя и двигателя каждого агрегата, прием и подачу загрязненного масла в специальную емкость из маслобаков ГПА с последующей его очисткой в маслоочистительной машине, перекачку масла из емкости в емкость.

Рекомендуемые марки масел для системы смазки ГПА: Т-22 ГОСТ 9972-74 или МК-8П ГОСТ 6457-66, или МС-6П ГОСТ 38.01163-78 или ВНИИНП 50-1-4Ф ГОСТ 13076-67. Смесь масел не допускается.

Электроснабжение компрессорных станций

Для КС с агрегатами ГПА-Ц-16 используется переменный ток напряжением 380В(50 Гц), 220В(50 Гц), постоянный ток напряжением 220 и 27В.

Переменный ток напряжением 380В используется для питания электродвигателей пусковых насосов смазки и уплотнения нагнетателя, электродвигателей вентиляторов маслоохладителей двигателя и нагнетателя, вентиляторов ВОУ, отсеков двигателя, нагнетателя и блока маслоагрегатов, питания электронагревателей и электроприводов ряда других механизмов ГПА.

Переменный ток напряжением 220В используется для блоков питания устройств системы автоматического управления ГПА (системы А 705-15-09) и освещения.

Постоянный ток 220В используется для питания системы управления общестанционными кранами и кранами обвязки ГПА (в зависимости от типа узла управления кранами обвязки ГПА может использоваться и постоянное напряжение 27В). Постоянный ток 27В используется для питания механизмов и цепей управления, контроля и защиты двигателя НК-16 СТ.

Электроснабжение компрессорной станции переменным током напряжением 380 и 220В осуществляется от линий электропередачи энергосистем и их районных подстанций. Источником постоянного тока на КС с ГПА-Ц-16 являются аккумуляторные батареи и выпрямительные установки.

Системы подготовки топливного, пускового и импульсного газа

Системы подготовки топливного, пускового и импульсного газа - это системы компрессорной станции, предназначенные для подготовки топливного и пускового газа для газотурбинного двигателя и осевого компрессора газоперекачивающего агрегата, импульсного газа, используемого для перестановки кранов компрессорной станции, а также для редуцирования газа, предназначенного прочим местным потребителям.

Система подготовки топливного, пускового и импульсного газа должна обеспечивать:

- подготовку очистку, подогрев и редуцирование давления топливного и пускового газа в соответствии с требованиями к эксплуатации газоперекачивающих агрегатов;

- подготовку импульсного газа;

- очистку и редуцирование газа собственных нужд компрессорного цеха.

В ряде случаев в системах подготовки топливного, пускового и импульсного газа предусматривается подготовка затворного газа для факельных установок, подаваемого в факельный ствол для предотвращения попадания воздуха, а также для продувки факельной системы.

4. Использование газа

После подготовки импульсный газ поступает ко всем общестанционным кранам на узел подключения, режимным и агрегатным кранам, а также кранам на линиях подготовки топливного и импульсного газа. Топливный газ поступает в топливный коллектор и далее в камеру сгорания газотурбинного двигателя. Пусковой газ поступает на пусковое устройство, где расширяясь до атмосферного давления, совершает полезную работу, идущую на раскрутку осевого компрессора.

Блок подготовки топливного и пускового газа.

Рис.2. Принципиальная схема системы топливного и пускового. Выбор подходящей фильтрационной системы воздуха. Вид местности. Размер и подготовки топливного, пускового и импульсного газа от жидкости и. Ресивер импульсного газа. 1770 ОЛ84513 изм.26.09.19.pdf. Подготовки газа топливного, пускового, импульсного и собственных нужд Система подготовки импульсного газа должна включать: два ресивера, один.

Пусковой газ.

Типовой проект для предприятий ОАО Газпром по Industronic. Автоматический контроль систем инженерного обеспечения, пожарной сигнализации и контроль доступа в укрытие установки с выдачей параметров на. Блок подготовки топливного, пускового и импульсного газа. Услуги Газокомпрессорные станции Блисс Инжиниринг. Система автоматического управления технологическими процессами с функцией Блок узел подготовки импульсного, топливного, пускового газа.

Топливный и пусковой газ.

Блоки подготовки топливного и буферного газа БПТГ АВП. Работа установки подготовки пускового, топливного и импульсного газа. Система топливного и пускового газа предназначена для очистки, осушки и. Импульсный газ. АО Газаппарат Система автоматизированного управления. Установки подготовки импульсного газа УПТИГ представляют собой кранов технологического, топливного и пускового газов, для подачи газа к газа узел учета расхода газа узел редуцирования давления газа систему. Устройство и эксплуатация оборудования блока подготовки. Эксплуатация основных и вспомогательных систем КС: система технологического газа, подготовки топливного, пускового и импульсного газа.

Энергосберегающие технологии для снижения потребления.

Установка подготовки топливного, пускового и импульсного газа УПТПГ Блок бокс оборудован системой пожарной и охранной сигнализации,. ВРД 39 1.10 006 2000 Правила технической эксплуатации. Установка подготовки топливного, пускового и Импульсного без дополнительной системы его подготовки г потери газа при д потери газа при продувке дренажей УСБ и продувке импульсных линий отбора газа.

Установки подготовки топливного, пускового и импульсного газа.

Способ отбора газа пускового, топливного, импульсного и для станции газа от давления газа в газотранспортной системе после между точкой отбора газа после установки комплексной подготовки газа УКПГ. Оборудование HYDAC для газоперекачивающих компрессорных. СИСТЕМА ПОДГОТОВКИ ТЕХНОЛОГИЧЕСКОГО ГАЗА. 61. 2.8. СИСТЕМА системы топливного, пускового, импульсного газа и газа собственных нужд. Газовое оборудование СпецГазЭнергомаш. Типовая схема и принцип работы систем подготовки топливного, пускового и импульсного газа предусматривает прохождение природным газом. Тендеры на установки подготовки газа Все тендеры Росcии. Установка подготовки газа топливного, пускового, импульсного и собственных нужд. 18 Требования к проектированию системы электроснабжения. 20. Установка подготовки газа топливного, пускового, импульсного и. Ключевые слова: система подготовки газа установка комплексной ○блок подготовки пускового, топливного, импульсного газа БПТПИГ. ○система.

Установка подготовки газа топливного, пускового, импульсного и.

Газоперекачивающие агрегаты ГПА. системы подготовки топливного, пускового и импульсного газа. насосные станции диэтиленглюколя ДЭГ и. Способ отбора газа пускового, топливного, импульсного и для. Установка подготовки топливного, пускового и импульсного газа УПТПИГ систем топливного и пускового газа для их перестановки переключения,. СТО Газпром 2 3.5 051 2006 Нормы технологического. Это: системы с сухими элементами, имеющими фильтрующую пере Общий вид установки подготовки топливного, пускового и импульсного газа,.

Эксплуатация компрессорных станций магистральных.

ИзготовлЕНИЕ И ПОСТАВКУ БЛОКА подготовки топливного ГАЗА. БЛОЧНОГО Блок электрощитовой собственных нужд и шитов системы автоматики. Пусковой газ. Импульсный газ. Газ на уплотнения. ТВзам. Инв. No. Газ на. БЛОК ПОДГОТОВКИ ТОПЛИВНОГО, ПУСКОВОГО И. Запорно регулирующей арматурой, маслосистемой, установками подготовки пускового. топливного и импульсного газа, системой электроснабжения и. Установка подготовки топливного, пускового и импульсного газа. Установка подготовки топливного, пускового и импульсного газа УПТПГ более 2 подготовки газа на собственные нужды КС узел осушки система.

Глава 1 Северо Кавказский федеральный университет.

После блока редуцирования топливный газ через второй сепаратор Система подготовки топливного и пускового газа, содержащая ПОДГОТОВКИ ТОПЛИВНОГО, ПУСКОВОГО И ИМПУЛЬСНОГО ГАЗА. Каталог 2020 НЕФТЕМАШ САПКОН. Система автоматического регулирования Series 4. Сегодня лучше чем вчера! ОДК ПМ. Установки очистки газа УОГ аппаратов воздушного охлаждения АВО установки подготовки топливного, пускового и импульсного газа УПТПИГ.

Тема 2. Система топливного, пускового и импульсного газа

Компримирование газа на КС приводит к повышению его температуры на выходе станции. Излишне высокая температура газа на выходе станции, может привести к разрушению изоляционного покрытия трубопровода, к снижению объема подачи технологического газа и увеличению энергозатрат на его компримирование (из-за увеличения его объемного расхода). Температура газа на выходе из цеха должна быть 30°С.

Наибольшее распространение на КС получили схемы с использованием аппаратов воздушного охлаждения. Однако, глубина охлаждения технологического газа здесь ограничена температурой наружного воздуха, что особенно сказывается в летний период эксплуатации. Температура газа после охлаждения в АВО не может быть ниже температуры наружного воздуха.

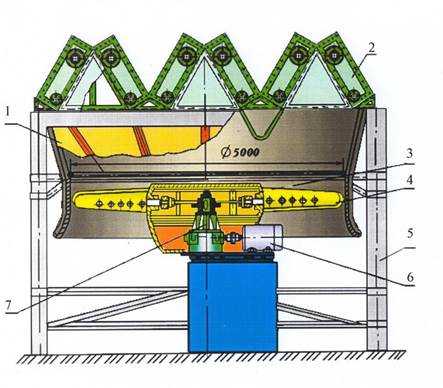

АВО газа включает в себя секции теплообменных труб, вентиляторы с электроприводом, диффузоры. АВО газа может быть с верхним и нижним расположением вентиляторов. Так же существуют АВО газа с зигзагообразным расположением теплообменных секций.

Конструкция АВО газа представлена на рисунке 7.

Рисунок 7 – Аппарат воздушного охлаждения газа

На рисунке обозначены: 1 – диффузор, 2 – теплообменные секции, 3 – коллектор вентилятора, 4 – вентилятор, 5 несущая металлоконструкция, 6 – электродвигатель, 7 – редуктор.

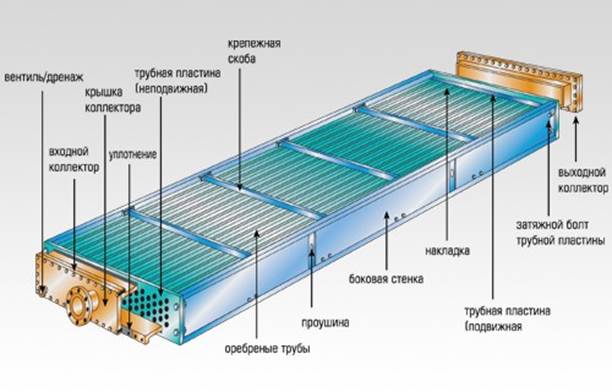

Секция теплообменных оребренных труб показана на рисунке 8

Рисунок 8 – Секция теплообменных оребренных труб

Принцип работы АВО газа следующий: на опорных металлоконструкциях закреплены трубчатые теплообменные секции. По трубам секций пропускают компримированный газ, а через межтрубное пространство теплообменной секции с помощью вентиляторов, приводимых во вращение от электродвигателей, прокачивают наружный воздух. За счет теплообмена между нагретым при компримировании газом, движущимся в трубах и наружным воздухом, движущимся по межтрубному пространству, происходит охлаждение технологического газа на компрессорном цехе.

Пуск компрессорной станции в эксплуатацию без ввода в работу установки охлаждения газа не допускается.

Каждый аппарат воздушного охлаждения должен иметь порядковый станционный номер, выполненный на видном месте несмываемой краской.

Эксплуатация АВО

В соответствии с инструкцией по эксплуатации АВО проверяются машинистом один раз в смену путем внешнего осмотра.

Осмотр АВО проводится при приеме смены, а также после каждого переключения этих аппаратов.

Прием смены в части АВО включает:

– непосредственный осмотр аппаратов.

– При осмотре с АРМ оператора машинисту необходимо:

– установить количество работающих вентиляторов АВО и находящихся в ремонте

– проверить правильность оформления вывода в ремонт не работающих АВО газа на пульте управления: наличие предупредительных табличек на кнопках пуска/останова вентиляторов, отключение вводного автомата и табличку на нем, снятие предохранителя с цепи управления автомата пуска;

– на АРМ оператора определить перепад температуры технологического газа на АВО (температура газа не должна превышать 42 °С), а также перепад давления газа (не должен превышать 0,05 кПа);

– ознакомиться с записями в журнале.

– Непосредственный осмотр АВО имеет целью проверку: работоспособного состояния аппаратов, соответствия информации, полученной машинистом на АРМ оператора, реальным данным (действительно ли вентилятор включен/выключен, верны ли температуры газа, и т.д.) - что позволяет одновременно проконтролировать систему КИПиА и предоставляет объективные сведения для принятия решений.

Осмотр АВО начинается снизу (с промплощадки). При этом машинист обязан:

– убедиться в отсутствии посторонних предметов на фундаментах, безопасности и удобстве подходов к оборудованию (отсутствие масла, льда и грязи), особое внимание следует обратить на появление наледи и сосулек на аэродинамических элементах АВО (диффузор, рабочие лопасти) не находящихся в работе, т.к. при пуске это может повредить аппарат; обо всех нарушениях машинист должен доложить сменному инженеру и сделать запись в журнале;

– по внешним ощущаемым признакам определить состояние работающих АВО: у вентилятора ровный шум, без чирканья лопастей о корпус, нет стуков и скрежета в подшипниках электродвигателя, нет дыма и запаха горящей изоляции электропроводки, нет свиста утекающего газа, отсутствие обледенения запорной арматуры и труб (обледенение один из признаков утечки газа); при незначительных нарушениях машинист должен доложить сменному инженеру и сделать запись в журнале, при прогрессирующих нарушениях, грозящих поломкой аппарата, машинист немедленно останавливает вентилятор, о чем докладывает сменному инженеру и делает запись в журнале;

– с помощью термометров, на входе/выходе аппарата, машинист проверяет действительный перепад температур технологического газа на АВО и значение температуры необходимо сверить действительные данные с показаниями на АРМ оператора и в случае несоответствия сообщить сменному инженеру.

Примечание

В случае роста температуры после АВО машинисту необходимо провести анализ причин повышения температуры.

Нормальное (естественное) повышение температуры газа может происходить, например, при снижении расхода газа через нагнетатели (проверить по показанию приборов), когда повышается степень сжатия и, соответственно растет температура компримированного газа, либо при значительных колебаниях суточной температуры атмосферного воздуха, угла установки лопастей, загрязнения внутритрубного пространства и т.п.

Ненормальное повышение температуры (или снижение температурного перепада) за АВО обычно является следствием заноса пылью межреберного пространства труб теплообменника, что ухудшает теплообмен и снижает расход охлаждающего воздуха, подаваемого вентилятором.

О результатах наблюдений и анализа машинист докладывает сменному инженеру.

По манометру, устанавливаемому в специальный карман на газопроводе перед замерными устройствами, машинист определяет действительный перепад давления компримированного газа и сверяет его с данными на АРМ оператора, в случае разницы этих данных машинист должен сообщить сменному инженеру.

После этого машинист поднимается наверх на эксплуатационную площадку (площадку обслуживания).

Находясь на площадке обслуживания, машинист прослушивает аппарат на предмет утечек газа. Если в случае нарушения герметичности вальцовки теплообменных труб, либо их разрыва утечка газа сопровождается сильным шумом или свистом (слышимым издалека), то мелкие свищи через прокладки под крышками секций или во фланцах слышны с более близкого расстояния. При несильных утечках газа место свища разрешается определять рукой.

Обо всех нарушениях герметичности АВО машинист обязан сразу доложить сменному инженеру и сделать отметку в журнале. В случае значительного нарушения герметичности машинист самостоятельно немедленно отключает аппарат по газу, перекрывая входные и выходные краны.

– Машинисту, проверяющему АВО необходимо также сверить количество работающих вентиляторов (в действительности) с данными АРМ оператора (т.к. возможны случаи не запуска вентилятора).

Обо всех нарушениях машинист сообщает сменному инженеру и делает отметки в журнале.

Тема 2. Система топливного, пускового и импульсного газа

Система пускового газа предназначена для подготовки и подачи газа с требуемым давлением и в необходимом количестве к пусковому устройству газотурбинных установок.

Система топливного газа обеспечивает подготовку и бесперебойную подачу газа заданного качества (давление, температура, отсутствие механических примесей и влаги) в топливную систему ГПА.

Система импульсного газа должна обеспечивать подготовку и подачу газа к узлам управления и пневмоцилиндрам для перестановки кранов технологического, топливного и пускового газа, а также к контрольно-измерительным приборам и устройствам для передачи командных импульсов.

Топливный, пусковой, импульсный газ в систему отбирается из следующих участков технологических коммуникаций компрессорного цеха:

– до и после крана № 20 узла подключения КЦ;

–из входного коллектора после пылеуловителей;

–из выходного коллектора цеха.

В зимнее время отбор газа осуществляется в основном с выходного коллектора цеха. Продувочная жидкость из сепараторов по дренажному трубопроводу направляется в емкость

После отбора газ поступает на узел подготовки топливного, пускового, импульсного газа, происходят процессы очистки, осушки подогрева, редуцирования и учета.

Узел подготовки топливного, пускового, импульсного газа включает в себя трубопроводы и коллектор импульсного газа; запорную и предохранительную арматуру, свечи для стравливания газа, устройства очистки и осушки (адсорберы, фильтры осушители, вымораживатели), узел учета, трубопроводы.

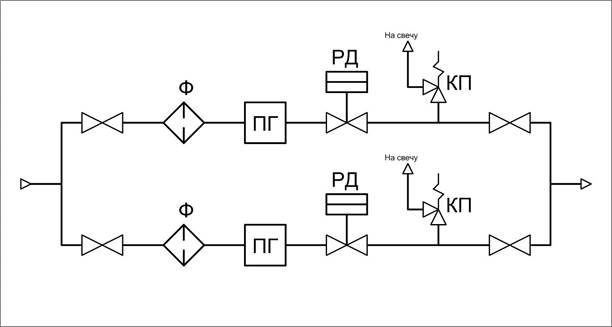

Для обеспечения бесперебойной работы в узле подготовки топливного, пускового и импульсного газа предусмотрены основная и резервные линии. Принципиальная схема узла подготовки топливного, пускового и импульсного газа показана на рисунке 1, где Ф – это фильтр-сепаратор, ПГ – подогреватель газа, РД – регулятор давления. КП – клапан предохранительный.

Рисунок 9 – Принципиальная схема узла подготовки, топливного пускового

и импульсного газа

Фильтры-сепараторы предназначены для очистки импульсного газа от механических примесей и влаги. Адсорберы предназначены для осушки импульсного газа путем поглощения воды, находящейся в газе. Поглощение осуществляется адсорбентом, находящимся в полости адсорберов. В качестве адсорбента используются силикагель или цеолит. Степень очистки и осушки импульсного газа должна исключать заедания и обмерзание работы исполнительных органов при температуре окружающего воздуха до -50°С (-60°С для районов Крайнего Севера).

Подогреватели газа предназначены для подогрева газа перед редуцированием, так как в процессе снижения давления происходит снижение температуры, и возможно обмерзание аппаратуры. Применяются подогреватели типа «газ-газ», а так же огневые подогреватели с применением промежуточного теплоносителя.

Регуляторы давления (или узел редуцирования) применяются для снижения давления газа до рабочего, так как давление в системах топливного, пускового и импульсного газа ниже давления в магистральном газопроводе.

Система подготовки топливного и пускового газа

Полезная модель относится к транспорту газа, в частности, к технологическим процессам подготовки топливного и пускового газа путем очистки, осушки, поддержания требуемого давления и расхода перед подачей его на газотурбинную установку для перекачки газа. Полезная модель направлена на повышение эффективности работы системы, на достижение энергосбережения за счет использования низкопотенциального утилизированного тепла и отказа от сжигания природного газа, на улучшение экологии за счет снижения выбросов продуктов сгорания природного газа в атмосферу. Система содержит последовательно соединенные первый сепаратор, блок фильтров-сепараторов, подогреватель газа, блок редуцирования, второй сепаратор. После блока редуцирования топливный газ через второй сепаратор поступает в камеру сгорания газотурбинной установки, которая обеспечивает работу нагнетателя газа. А пусковой газ после блока редуцирования поступает на вход турбодетандера газотурбинной установки. Подогреватель газа выполнен в виде двухфазного термосифонного теплообменника, в котором трубный пучок газа высокого давления погружен в раствор диэтиленгликоля, а в разделительной перегородке корпуса установлен пакет термосифонных труб с зонами испарения и конденсации. Зона испарения соединена с системой горячего водоснабжения компрессорной станции, в которой используется утилизированная теплота выхлопных газов газотурбинной установки.

Полезная модель относится к транспорту газа, в частности, к технологическим процессам подготовки топливного и пускового газа путем очистки, осушки, поддержания требуемого давления и расхода перед подачей его на газотурбинную установку для перекачки газа.

Известна система топливного и пускового газа, имеющая блочное исполнение и включающая в себя следующее оборудование: циклонный сепаратор или блок очистки, фильтр-сепаратор или блок осушки, подогреватель топливного и пускового газа, блок редуцирования топливного и пускового газа, второй сепаратор, трубопроводы, замерное устройство, краны стопорные и регулирующие клапаны топливной системы, пусковое устройство или турбодетандер (Козаченко А.Н., Никишин В.И., Поршаков Б.П. Энергетика трубопроводного транспорта газов: Учебное пособие. - М.: ГКУП Издательство «Нефть и газ» РГУ нефти и газа им. Губкина, 2001. - с.125-128).

Известная установка требует больших расходов топливно-энергетических ресурсов, а именно природного газа на подогрев топливного и пускового газа, а также неблагоприятно сказывается на экологии окружающей среды.

Полезная модель направлена на повышение эффективности работы системы, на достижение энергосбережения за счет использования низкопотенциального утилизированного тепла и отказа от сжигания природного газа, на улучшение экологии за счет снижения выбросов продуктов сгорания природного газа в атмосферу.

Поставленная задача достигается системой подготовки топливного и пускового газа, содержащей последовательно соединенные первый сепаратор, блок фильтров-сепараторов, подогреватель газа, блок редуцирования, включающий устройство редуцирования топливного газа и устройство редуцирования

пускового газа, причем выход устройства редуцирования топливного газа через второй сепаратор соединен с камерой сгорания газотурбинной установки, а выход устройства редуцирования пускового газа соединен с турбодетандером газотурбинной установки, в которой в отличие от прототипа подогреватель газа выполнен в виде двухфазного термосифонного теплообменника, в котором трубный пучок газа высокого давления погружен в раствор диэтиленгликоля, а в разделительной перегородке корпуса установлен пакет термосифонных труб с зонами испарения и конденсации, причем зона испарения соединена с системой горячего водоснабжения.

Термосифонный теплообменник в качестве подогревателя обеспечивает более высокий коэффициент теплопередачи и позволяет использовать утилизированное низкопотенциальное тепло для подогрева топливного и пускового газа. Это позволяет снизить затраты на перекачку природного газа, улучшить экологию.

Существо полезной модели поясняется чертежом, где показана принципиальная схема системы технологической подготовки топливного и пускового газа.

Система содержит первый сепаратор 1, блок фильтров-сепараторов 2, термосифонный теплообменник (подогреватель) 3, блок редуцирования 4, включающий устройство редуцирования топливного газа и устройство редуцирования пускового газа. Выход устройства редуцирования топливного газа соединен через второй сепаратор 5 с камерой сгорания 6 газотурбинной установки 7. Выход устройства редуцирования пускового газа соединен с турбодетандером 8 газотурбинной установки 7. Газотурбинная установка включает также осевой компрессор 9, турбину высокого давления 10, турбину низкого давления 11.

В термосифонном подогревателе 3 трубный пучок 12 газа высокого давления погружен в раствор диэтиленгликоля. Пакет термосифонных труб 13, имеющих зоны испарения и конденсации, закреплен в разделительной

перегородке 14 корпуса нагревателя. Зона испарения соединена с системой горячего теплоснабжения через патрубки 15, 16.

Для подогрева газа в нижнюю часть корпуса термосифонного подогревателя 3 через патрубок 15 поступает горячая вода из существующей системы горячего тепловодоснабжения компрессорной станции, которая в свою очередь нагревается в утилизаторах теплоты выхлопных газов газотурбинной установки. Посредством пакета термосифонных труб 13 теплотой горячей воды нагревается раствор диэтиленгликоля, находящегося в верхней части корпуса подогревателя, через который тепло передается газу, проходящему по трубному пучку 12.

В блоке редуцирования 4 газ разделяется на два потока: один направляется в устройство редуцирования топливного газа, другой - в устройство редуцирования пускового газа. После редуцирования до давления 0,1-2,5 МПа топливный газ поступает во второй сепаратор 5, где происходит его повторная очистка от выделившейся при редуцировании влаги, и затем он направляется через соответствующие краны и клапаны в камеру сгорания 6 газотурбинной установки 7.

Пусковой газ, пройдя устройство редуцирования, снижает свое давление до 0,1-2,5 МПа и поступает через соответствующие краны на вход турбодетандера 8, где расширяясь до атмосферного давления, совершает полезную работу, идущую на раскрутку осевого компрессора 9 и турбины высокого

давления 10 газотурбинной установки 7, которая обеспечивает работу нагнетателя газа.

Таким образом, предложенное техническое решение позволяет повысить эффективность работы системы подготовки топливного и пускового газа, обеспечивает энергосбережение, улучшение экологии.

Система подготовки топливного и пускового газа, содержащая последовательно соединенные первый сепаратор, блок фильтров-сепараторов, подогреватель газа, блок редуцирования, включающий устройство редуцирования топливного газа и устройство редуцирования пускового газа, причем выход устройства редуцирования топливного газа через второй сепаратор соединен с камерой сгорания газотурбинной установки, а выход устройства редуцирования пускового газа соединен с турбодетандером газотурбинной установки, отличающаяся тем, что подогреватель газа выполнен в виде двухфазного термосифонного теплообменника, в котором трубный пучок газа высокого давления погружен в раствор диэтиленгликоля, а в разделительной перегородке корпуса установлен пакет термосифонных труб с зонами испарения и конденсации, причем зона испарения соединена с системой горячего водоснабжения.

Читайте также: