Замена пола багажника ваз 2101

Замена Днища Багажника Ваз 2101

Кузов седана. металлический, несущая конструкция, четырехдверный. Лобовое и заднее стекло панорамное. Лобовое стекло шлифованное, трехслойное; Заднее стекло и двери из закаленного стекла.

Рама и оперение тела. Все детали и элементы рамы в основном связаны точечной сваркой. Высоконагруженные детали дополнительно свариваются дуговой сваркой. С помощью газовой сварки панель 14 крыши с боковыми панелями 16 приваривают.

Рама кузова и оперение включают в себя переднюю часть кузова, пол с усилителями и задней панелью, боковые стенки, задние крылья, крышу с ветровыми и задними оконными рамами, передние крылья с усилителями.

Передняя панель состоит из вертикальной передней панели 9, коробов подачи воздуха 10, брызговиков 29, передних крыльев с распорками 28, передней подвески, передних боковых элементов, верхних и нижних болтов передней опоры 2 спереди, крышки 5 фар, нижней панели 3 в передних и грязезащитных щитках 1 и 4 Правые передние колеса защищены аккумуляторной платформой 8.

Пол кузова с усилителями и задней панелью включает в себя переднюю и заднюю панели пола, пол багажника 23, запасное колесо и пол топливного бака, а также хвостовую панель 18. Боковые элементы переднего и заднего пола, багажные рельсы 21 соединены с панелями пола, являются центральными опоры, болты 19, 24, 25, соединительный кронштейн поперечины, задние колесные арки 22 и другие детали.

Боковая стенка 11 состоит из полностью штампованной панели, наружной арки заднего колеса и центральной стойки усилителей, расположенных по бокам. Правая и левая боковые стенки соединены крестовиной 13 приборной панели и задней полкой с кронштейнами.

Задние крылья 20 приварены к боковым сторонам 11, задней панели 18 и к полу запасного колеса и топливного бака. Усилители приварены к задним крыльям. Правое крыло имеет крышку ниши для заливной горловины топливного бака.

Крыша состоит из панели 14, боковых панелей 16 крыши, сваренных друг с другом газовой сваркой, и усилителей крыши. Рама ветрового стекла 12 и рама заднего стекла приварены к панели крыши.

Передние крылья приварены к передней панели 3, к крыльям 29, крышке 5 фары и к передним стойкам сторон 11.

капот. Он подвешен на передней кромке корпуса шарнира. Крепление капюшона к шарнирам осуществляется гайками, которые позволяют благодаря увеличенным отверстиям в шарнирах регулировать положение капюшона в проеме корпуса. Замок капота прикреплен к воздухозаборнику. Овальные отверстия в корпусе замка позволяют регулировать положение замка.

Крышка багажника. Это имеет много общего с дизайном капота. Он подвешен на двух петлях и уравновешен торсионами. Замок устанавливается вместе с приводом на внутренней крышке панели и замком. два болта к верхнему поперечному элементу хвоста. Замок зацепляется через край защелки.

Дверь. Боковая дверь. сварные, состоящие из наружных и внутренних панелей. Дверные петли позволяют вам регулировать свое положение в отверстии кузова в вертикальной плоскости, чтобы обеспечить равномерные зазоры в отверстии на верхнем и нижнем краях.

Электрические оконные двери. Трос с шестерней 5 крепится тремя гайками на внутренней панели двери. На кронштейнах установлены три ролика 1, 4 и 10, которые закрывают трос 11 окна. Ролик 10. это натяжение троса. Ось ручки 9 уплотнена прокладкой 6.

Дверные замки. поворотный тип. Закрыв дверь, зубья ротора 2, установленные на центральном ролике 13, бегут по зубу корпуса защелки 1 и вращают ролик 13 с храповым механизмом 16. Выступ наружного рычага 17 при остановке пружины ролик с ротором для храповых зубов. Винты с трещоткой обеспечивают предварительную блокировку и полную блокировку.

Открывая дверцу внешней ручкой 6, нажмите на верхний конец рычага 17 внешнего привода, который освобождает храповик. От действия сжатого уплотнения дверь открывается. Открывая дверь с помощью внутренней ручки, действие передается через стержень 11 на рычаг 10 внутреннего привода, который, в свою очередь, толкает рычаг 17, освобождает храповик, и дверь открывается.

Видео: Замена Днища Багажника Ваз 2101

Замок можно заблокировать кнопкой 7, чтобы предотвратить доступ внутрь. Когда кнопка закрыта, стержень 8 вращается фиксирующим рычагом 12, снабженным пружиной 9, которая фиксирует рычаг 17 внешнего привода своей канавкой. Заблокированный замок передней двери можно снять, подняв кнопку 7 или потянув за ручку внутреннего привода или блокировочный выключатель 5. Когда ключ переключается, последний срабатывает через шток 15, ролик 14 на рычаге блокировки замка 12 и отпирает или запирает замок.

Замки передних дверей, в отличие от передних, могут быть заперты как при закрытых, так и при открытых дверях (кнопка может быть нажата, когда дверь открывается, а затем закрывается). Вы можете разблокировать замок задней двери, только подняв кнопку блокировки. Это обеспечивает безопасность перевозки пассажиров на заднем сиденье.

На дверных замках рядом с ротором 2 имеется специальная опорная шайба, которая при закрывании двери контактирует с крекером 3, который нажимается пружиной 4. Зажим-фиксатор выбирает зазор между верхним краем замка шайба и корпус замка снимают и по вертикали "игра" двери при вождении автомобиля. В случае столкновения или опрокидывания шайба предотвращает случайное открытие двери из-за деформации дверных или опорных стоек. Опорная шайба выходит за пределы стенок корпуса защелки и предотвращает такое перемещение замка. Стопорный болт крепится болтами к корпусу. Из-за увеличенных отверстий в стойке защелка может перемещаться в поперечном направлении, чтобы обеспечить правильное подтягивание уплотнений дверей и чтобы двери или выступающие двери не падали относительно корпуса, а также по высоте, чтобы двери закрыты правильно.

Приборная панель Он изготовлен из металлического каркаса, покрытого слоем вспененного энергопоглощающего полиуретана и декоративной пленки из поливинилхлорида. Устанавливается на верхний край с помощью четырех гаек и четырех винтов на нижнем краю. Доступ к верхним крепежным гайкам возможен через отверстия в панели под бардачком и в приборной панели 19.

сиденье

Передние сиденья раздельные, с индивидуально регулируемым положением и спинкой. Рамы и спинки навесные. В направляющих 4 спинки имеется подголовник 3, который можно регулировать по высоте. Сиденье крепится на двух коньках и крепится тремя винтами и болтом к кронштейнам, приваренным к полу кузова. Сиденье движется вперед и назад в пределах 175,5 мм. Когда спинка находится в спальном положении, вы можете двигаться на 255 мм. Сиденье салазок состоит из направляющих 3 и ползунов 4, выполненных из листовой стали. Сиденье прикреплено к направляющим 4. Внутренняя направляющая имеет защелку и ручку 2 с защелкой. Когда ручка сложена, защелка отсоединяется от защелки, и сиденье может перемещаться по направляющим. Рукоятка нагружена пружиной и при отпускании фиксирует сиденье в заданном положении. Два ролика 8 вставлены в ползунок для облегчения перемещения сиденья.

Скользящие ползунки в сторону устраняются двумя парами шариков 7, расположенных в каналах между стенками ползуна и направляющими с препятствием для размещения до 0,3 мм.

Спинка имеет грубую и тонкую регулировку наклона. Механизм наклона спинки расположен снаружи сиденья. К усилителю присоединена 6 задняя тяга. Пружина 9, соединенная с ползунком и кронштейном, используется для облегчения регулировки. Благодаря резьбе винта тяга перемещает усилитель 6 и меняет угол наклона спинки. Поворачивая ручку 1, вы можете плавно регулировать угол наклона спинки. Чтобы быстро изменить угол наклона спинки, ручка поднимается, а шток отводится от кронштейна. Штифт 5 предотвращает полное вращение тяги.

На заднем сиденье 3 человека. Подушка сиденья крепится двумя шпильками, приваренными к поперечному элементу пола. Спинка сиденья крепится сверху двумя полосами, которые вставляются в скобы, приваренные к задней полке в нижней части. язычки приварены к арке заднего колеса. Язычки загнуты в кронштейны в нижних углах задней рамы.

Отопление и вентиляция. Салон автомобиля нагревается воздухом, нагретым в радиаторе отопителя, который подключен к системе охлаждения двигателя параллельно основному радиатору. Воздух поступает через вытяжную решетку в воздухозаборную коробку, расположенную под капотом в задней части переднего конца.

Отражатель воздухозаборника резко меняет направление движения воздуха, отделяет от него дождевую воду, и воздух поступает в радиатор отопителя. Пластиковый корпус радиатора 5 нагревателя крепится четырьмя гайками снизу к усилителю передней панели через прокладку 6. В верхней части корпуса находится воздушная крышка 7, которая регулирует количество воздуха, поступающего в радиатор 11. Выпускная труба и смеситель 12 соединены с радиаторным баком с помощью 8 трубчатого кронштейна. Концы этих трубок соединены резиновыми шлангами с системой охлаждения. Радиатор в корпусе уплотнен прокладкой 10.

Воздух, проходящий через радиатор отопителя, поступает через направляющий корпус 4 в корпус 2 вентилятора, которые крепятся четырьмя пружинными держателями 9 к корпусу радиатора. В центре пластикового корпуса направляющих с помощью пружинных держателей 75 и подушек 16 установлен электродвигатель 14 с рабочим колесом 13. Дополнительное сопротивление 3 (резистор) расположено на стенке корпуса вентилятора с внутренней стороны. Отключение или подключение его к цепи двигателя с помощью трехпозиционного переключателя, установленного на приборной панели, обеспечивает низкую и высокую скорость вращения рабочего колеса вентилятора 13. Из корпуса вентилятора воздух направляется через воздуховод и две перегородки в верхняя часть приборной панели для обогрева ветрового стекла и в пассажирском салоне, а также в нижней части пассажирского салона, когда установлена крышка 1 распределения воздуха, которая установлена с нижней стороны крышки 2 с помощью пружины скобки 17.

Обогреватель управляется двумя ручками на панели приборов. Пластиковые ручки 13 прикреплены к рычагам 12 с помощью выступов, выгравированных на концах рычагов. Кронштейн рычага управления 11 крепится на корпусе двумя винтами 10 с помощью пружинных гаек 9. Верхняя рукоятка регулировочного рычага клапана отопителя соединена гибким штоком с рычагом клапана и контролирует количество жидкости, поступающей в нагреватель от система охлаждения. Оболочка 8 тяги 6 прикреплена к кронштейну 7. Нижняя рукоятка рычага управления крышкой воздухозаборника соединена гибким стержнем 1 с рычагом крышки и контролирует количество свежего воздуха, поступающего в нагреватель. Оболочка 3 штока 1 установлена на кронштейне рычага управления с помощью кронштейна 2 и на корпусе радиатора. Кронштейн 5 к кронштейну 4.

Ремонт кузова ваз 2101 – мастерская домашнего умельца

Легенда отечественной автомобильной промышленности Ваз 2101 выпускался на протяжении 28 лет (с 1970 по 1988 годы), в течение которых с конвейера сошло 4,85 млн. автомобилей. Ваз 2101практически не имел конкурентов на просторах огромной страны.

Его технические характеристики, динамика, тормозная система, управляемость и цена делали его фаворитом на отечественном автомобильном рынке. «Копейка» и по сей день пользуется авторитетом и не редко встречается на улицах городов и поселков.

Как и для большинства подреженных автомобилей главной проблемой «копейки» считается ее кузов, так как время, влажность и дорожные реагенты не оставляют кузовному металлу больших шансов. А если учесть, что к тому же он еще является несущей частью и составляет 60% от стоимости самого автомобиля, то капремонт кузова ваз 2101 является необходимой и трудоемкой операцией, от качества проведения которой напрямую зависит срок службы самого авто.

Почему гниет кузов

- В 70-е и в 80-е годы толщина металла кузовных деталей была 0,8 мм, ближе к 90-м годам этот параметр нередко достигал значения 0,5 мм, хотя, как гласила официальная инструкция по эксплуатации: «…толщина металла равняется 0,7 мм…»;

- Навесные элементы (двери, капот, крылья) имеют мудреную конструкцию, с множеством непонятных по назначению скрытых проемов и полостей. Именно они являются первоначальными очагами коррозии;

- Зимняя эксплуатация в городских условиях также чревата негативным воздействием дорожных реагентов;

- Дешевый тюнинг автомобиля. Да, да, именно все эти внештатные висюльки – накладочки скапливают под собой грязь и влагу;

- Безгаражное хранение. Резкие колебания температуры вызывают появление конденсата оседающего на кузовных деталях, которые в свою очередь не успевают просыхать и постоянно находятся во влажном состоянии;

- Автомобиль редко моют и очищают от грязи, которая любит скапливаться в различных нишах и полостях.

Очаги поражения

Места подверженные коррозии кузова

Как показало время, у большей части легковых автомобилей коррозия повреждает определенные участки кузова, число которых не так уж и велико.

Но особенно активно коррозия развивается в труднодоступных местах – зазоры, отбортовки, загибы кромок, то есть там, откуда влага долгое время не испаряется:

- Колесные ниши не только постоянно подвергаются агрессивному воздействию среды, они так же повреждаются летящими от колес частицами дорожного покрытия, которые ускоряют коррозийный процесс;

- Пороги, двери, крылья, крышки капота и багажника – отличное место для скопления влаги проникающей как снаружи, так и в виде конденсата;

- В местах трения деталей друг о друга (в местах крепления навесных деталей, дверных проемах и др.).

Внимание! Если коррозия распространилась на центральные стойки, стык подмоторной рамы, лонжероны и другие силовые элементы, то разумнее будет кузов полостью заменить, так как в данном случае сварка рамы не целесообразный и это сложный процесс, который по силам только подготовленным профессионалам.

Коррозийный процесс можно разделить условно на два типа:

- Поверхностный (процесс проходит равномерно по поверхности детали).

- Точечный (процесс разъедания идет в толщу металла – раковины, дыры, пятна).

Поверхностная коррозия

Данный вид коррозии на первоначальном этапе (пока не перешел во второй тип) не страшен и возникает чаще всего из-за некачественной подготовки детали к покраске. Данный вид ремонта мы в этой статье рассматривать не будем, лишь упомянем, что он не сложен и не требует особых навыков.

Лечится повторной зачисткой детали, обезжириванием, грунтованием и покраской.Обещаю, в дальнейшем предоставлю подробную видео, фото инструкцию, ну а пока перейдем ко второму типу.

Точечная коррозия

Вот он – первый враг автомобиля, который губит деталь, разрушая не только ее поверхность, но и делая структуру металла до того хрупкой, что эксплуатация автомобиля становится просто опасным занятием. Здесь для лечения потребуются более серьезные слесарные навыки, ну или хотя бы желание их заиметь.

В конце концов не боги ведь горшки обжигают, не правда ли?

Совет! Если в пламени газовой горелки металл нагреть до каления светло-красного цвета и при этом он не рассыпается искрящимся фонтаном и не испаряется, то он вполне пригоден для сварочных работ.

Ремонт кузова

Итак, мы решили сделать у автомобиля ваз 2101 ремонт кузова своими руками. Для начала оценим общий объем работы, а это дефектовка деталей, составление сметы, очередность выполнения работ.

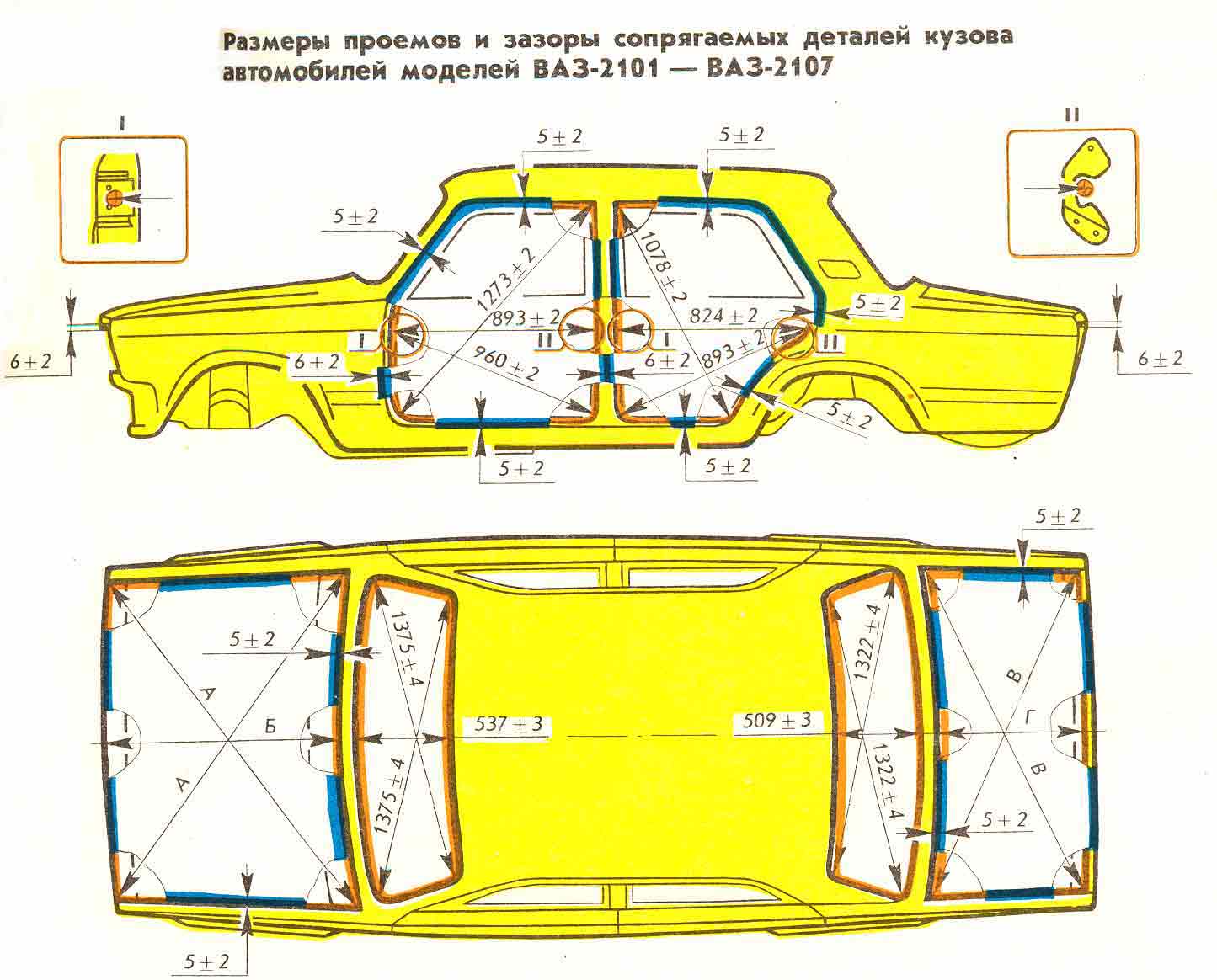

Геометрия кузова

Ведь мы не знаем, как повлияли на кузов различные удары, потеря жесткости и упругости проржавевших деталей и для того чтобы в итоге получить изначально ровный автомобиль, нам необходимо проверить его геометрические размеры, которые указаны в инструкции по эксплуатации.Например, контрольные точки пола кузова дают информацию о правильности креплений его элементов, при этом снятие агрегатов и узлов с автомобиля вовсе не обязательно.

Совет! Завод изготовитель допускает неравномерность (конусность) зазоров в 1,5 мм, а внутренние или наружные допуски для лицевых элементов относительно неподвижных деталей составляют 2 мм.

Подготовка к сварочным работам

Все съемные детали, которые сильно подвержены коррозии демонтируются для их дальнейшей замены, а места их крепления к кузову зачищаются и грунтуются.

Если же новый элемент найти не представляется возможным, а сама деталь просто не выносимо портит весь вид автомобиля, тогда переходим к плану «Б» где подразумевается использование болгарки, автогена и точечной сварки.

Сам же ремонт может производиться несколькими способами:

- Термическая обработка. При деформации элемента в виде растягивания, металл осаживают нагревом до или же до достижения вишневого цвета поверхности металла.

Чтобы ни усугубить ситуацию большей деформацией площадь пятна нагрева должна быть не более 3 см. Производят нагрев газовой горелкой, перемещая ее по кругу, от краев к центру деформированного участка, одновременно с этим молотком металлу помогают вернуть ровную поверхность.

Данный процесс удобнее посмотреть на видео, благо его во всемирной сети предостаточно. - Механический способ. С помощью специального инструмента (оправки, молотки деревянные, металлические, пластиковые, резиновые) деформация детали выстукивается и вытягивается в первоначальное состояние.

- Заполнение вмятин быстро затвердевающим материалом (шпатлевка, припой).

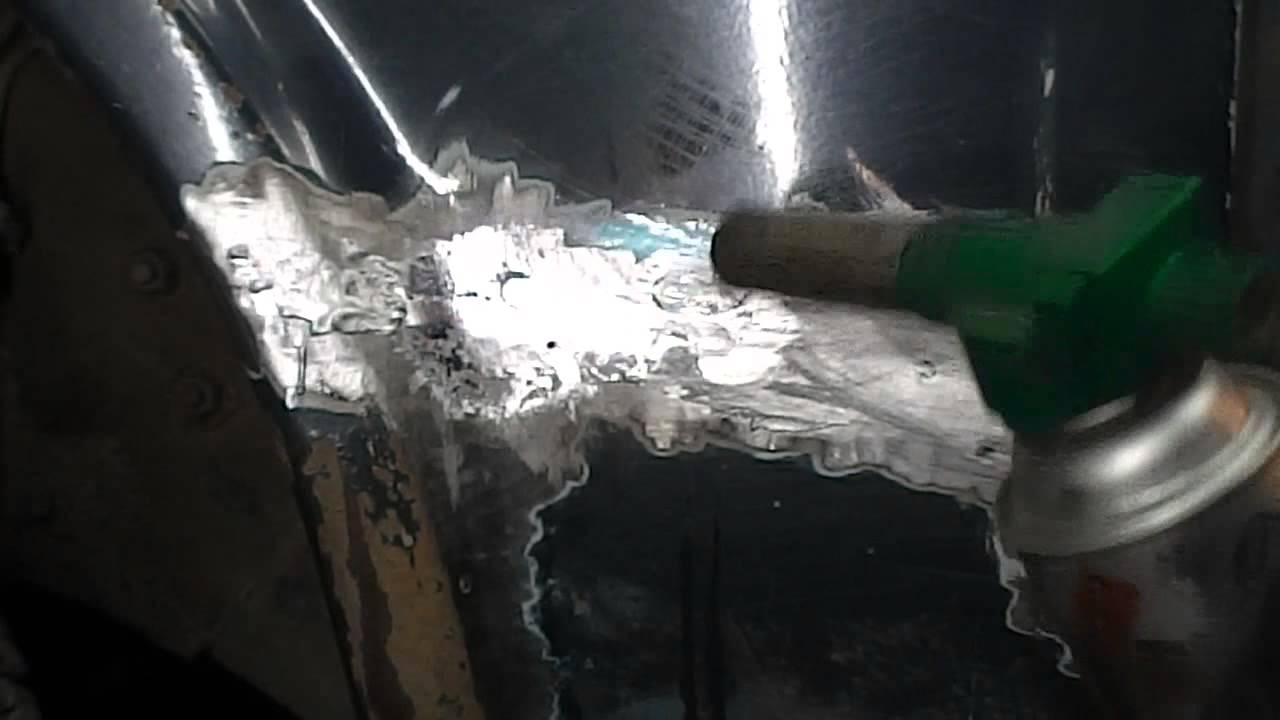

Сварочные работы

Необходимо упомянуть, что при капремонте кузова ваз 2101, а именно при восстановлении не силовых элементов (пороги, крылья) применяется контактная сварка. Дело в том, что автоген нагревает металл до такой степени, что его поверхность начинает деформироваться, физические свойства меняются, и он теряет свою упругость, контактная же сварка этого не допускает и процесс сварки происходит намного быстрее.

Выводим «неудобные» вмятины

Некоторые элементы кузова находятся в таком неудобном месте, что подобраться к ним для выбивки вмятины молотком или же путем нагрева металла просто не представляется возможным. Для того что бы вывести «неудобную» необходимо снаружи деформированного участка приварить пруток диаметром в 2-3 мм, если же площадь вмятины большая, привариваются несколько, от края к центру деформации.

Вытяжку производить с помощью рычага и одновременным постукиванием по краям вмятины. После того как все исправили, прутки срезаются (отламываются), а место приварки обрабатывается болгаркой.

Пайка кузова

Данный способ при капремонте кузова категорически не применим в соединениях его силовых элементов, так как прочность припаянных сопряженных деталей намного уступает сварочному соединению.

Сам процесс не сложен:

- Берем две детали (предварительно покрываем контактные места припоем), нагреваем и приставляем друг к другу в нужном положении;

- В место стыка помещаем припой и прогреваем газовой горелкой или мощным паяльником.

Несмотря на кажущуюся простоту, при пайке связь между деталями происходит на молекулярном уровне и получается что-то промежуточное – и не сварка, и ни склеивание. Поэтому данный метод подходит для неответственных мест.

К плюсам припайки можно отнести то, что шов соединения практически не заметен и не поддается коррозии.Минусом можно считать, что для качественного соединение требуется применение недешевого специального флюса и припоя.

Конечно же, можно воспользоваться и обычным оловом, но это будет в ущерб качеству соединения. Олово же отлично годится для заполнения мелких вмятин – напайка кузова.

Данная операция популярна у реставраторов.

Заплаты

Когда элемент сгнил только в одном месте или же замена его трудоемкий и нецелесообразный процесс, то данный способ является оптимальным вариантом ремонта. Технология проста: сгнившая часть вырезается, а на проблемное место ставится заплата из «свежего» металла.

Данный вид ремонта обычно применяется в частях кузова несущих силовую нагрузку, а именно там где:

- Эстетичность шва не имеет какого либо значения (арки колес, днище), то есть он все равно покрывается толстым слоем антикоррозийных веществ (в данном случае даже деформация поверхности металла от применения кислородно-ацетиленовой сварки не страшна).

- Внешний вид имеет значение. В этом случае заплата находится на лицевой части (пороги, стойки), а для избегания деформации металла необходимо воспользоваться углеродно-дуговой сваркой.

Совет! Места сварки полуавтоматом лучше варить небольшими стяжками по 20 мм через каждые 50мм. В этом случае достигается оптимальная жесткость детали, при ее минимальной деформации.

Покраска кузова

Покраска автомобиля заключительный этап при капремонте кузова ваз 2101. А если качественная покраска и полировка автомобиля выполнена своими руками, то тогда вас можно с уверенностью назвать настоящим мастером и докой в своем деле!

Ну а так как занятие это требует определенных навыков и опыта, перейдем к заключительной для нас части этого увлекательнейшего процесса ремонта автомобиля – подготовка к покраске.

Подготовка к покраске

Подготовка к покраске

- Очищаем кузов от старого покрытия. С помощью наждачной бумаги начинаем зашаркивать поверхность автомобиля.

Нашей задачей является снятие лакокрасочного покрытия, а вернее слоя покрытого лаком. Для начала используем наждачную бумагу более крупной зернистости (800, 1200), а после того как блеск краски стерся, полировываем микро царапины более мелкой (1600, 2000).

Совет! При шлифовке больших площадей лучше использовать шлифовальную машинку (болгарку) со специальным шлифовальным кругом.

- Шпатлевкой удаляем небольшие вмятины на кузове.

- Покрываем грунтовкой (антикоррозийный слой).

- Те части кузова и его детали, которые красить не нужно, обклеиваем бумажными трафаретами со скотчем по краям. Так же можно воспользоваться специальный состав, который затем легко удаляется водой: 20% глицерина + 30% декстрина + 10% воды + 40% мела.

Совет! Используйте малярный скотч, он достаточно крепко держится и не оставляет после себя следов.

- Обезжиривание кузова. Для данной процедуры лучше всего подходит уайт-спирит. После обезжиривания, непосредственно перед покраской, поверхность, подготовленную под покраску, необходимо протереть чистой тряпкой насухо.

На рынке лакокрасочных покрытий выбор краски до того велик, что нетрудно отвлечься и приобрести краску соответствующую сиюминутному желанию, а не записи в техническом паспорте автомобиля. В этом случае большой беды нет, просто не забудьте после того как автомобиль будет полностью готов к эксплуатации предоставить его в ГИБДД, для внесения соответствующей отметки в техпаспорт автомобиля.

На этом краткий эпос о перевоплощении старой, доброй «копейки» считаю законченным. Надеюсь, что она еще верой и правдой прослужит вам еще не одну сотню тысяч километров!

Читайте также: