Задрало поршень на камазе

Неожиданные причины появления задиров в цилиндрах мотора

alt=" Фото: Istock" />

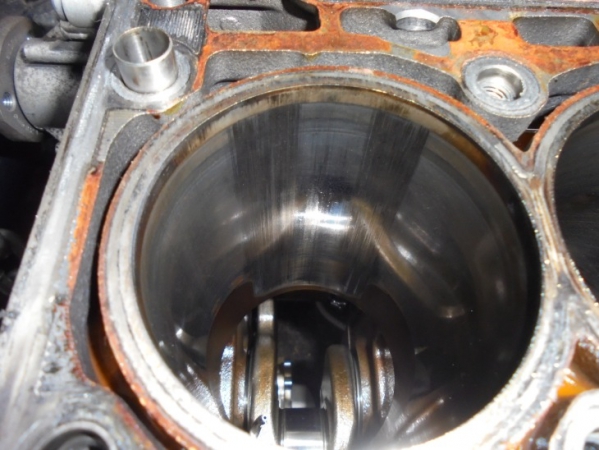

Так называемые задиры - это характерные повреждения поверхностей трущихся деталей силового агрегата, прежде всего - стенок цилиндров, которые находятся в непосредственном контакте с поршнями.

В последние годы такие вертикальные царапины стали, увы, массовым явлением, что связано со стремлением автопроизводителей снизить вес и уменьшить литраж моторов для повышения экономичности. В частности, малолитражные и турбированные моторы, сконструированные в соответствии с трендом "даунсайзинга", в большей степени подвержены перегреву. Да и в целом у современных силовых агрегатов сегодня максимально уменьшены монтажные зазоры, в результате защитный слой лубриканта между трущимися деталями получается более тонким, чем в моторах машин, выпущенных до "миллениума". Результат все тот же - образование задиров.

Какие автомобиля находятся в группе риска? К примеру, те, которые эксплуатируются в экстремально холодном климате. Ведь именно на холоде особенно быстро дубеют резиновые прокладки различных узлов и механизмов, управляемых вакуумом. В результате герметичность системы нарушается, и во впускной тракт начинает подсасывать песок, действующий на стенки цилиндров как абразив.

Еще одни кандидаты на досрочный капремонт силового агрегата - автомобили, которые эксплуатируют на бездорожье и разбитых дорогах. В таком случае от вибраций нередко ослабляются, перетираются или слетают хомуты на патрубке, который идет, к примеру, от воздушного фильтра к дроссельной заслонке. В результате опять-таки открывается доступ в мотор грязи и пыли.

Но даже чаще задиры на поршнях и цилиндрах появляются при ухудшении условий смазки или охлаждения мотора.

Так происходит, к примеру, при постоянных холодных пусках силового агрегата в суровый мороз. Особенно когда моторное масло оказывается недостаточно текучим, на поверхности цилиндра образуется слишком тонкая масляная пленка с фрагментарными разрывами в маске лубриканта. В этих местах трущиеся детали начинают буквально работать "насухую". По мере выработки металла с трущихся элементов амплитуда движения поршня увеличивается, и на этом этапе владелец уже может различить стуки в подкапотном пространстве, а также ощутить повышенный расход масла.

Что касается охлаждения, важной профилактической мерой против задиров будет досрочная замена антифриза, равно как чистка радиаторов охлаждения особенно на не "молодых" машинах. Обычно бывает достаточно промыть радиаторы водой с несильным напором, чтобы удалить грязь, пух и насекомых, скопившихся в сотах. Однако в запущенных случаях такой мойки бывает недостаточно, и радиаторы приходится демонтировать, промывать и прочищать, чтобы исключить риск перегрева силового агрегата.

Серьезно вредят моторам своих машин также и любители езды с "огоньком". Представим себе, что происходит внутри силового агрегата, который постоянно от души "крутят", к примеру, на резком старте со светофора. Когда двигатель работает на холостых оборотах (как и происходит во время остановки на светофоре) масляный насос не обеспечивает достаточное давление. Соответственно, смазки на стенках цилиндра не вполне достаточно. Когда же водитель утапливает педаль газа в полу, силовой агрегат начинает работать с повышенной нагрузкой, а масла на стенках цилиндра между тем - все еще в дефиците. Отсюда - повышенный износ.

Кроме того, как известно, владельцам в особенности не новых автомобилей следует внимательно следить за состоянием каталитического нейтрализатора, который можно повредить, скажем, при использовании некачественного топлива, или в следствие неосторожной езды по пересеченной местности. При повреждении этого узла, отвечающего за очищение выхлопа, керамическая крошка его рассыпавшейся или деформировавшейся начинки может попасть в цилиндры со всеми вытекающими последствиями.

Наконец, помните о том, что за сервисменами, обслуживающими ваш автомобиль, нередко нужен глаз да глаз. Ведь если, скажем, не протереть свечные колодцы при замене свечей зажигания, при выкручивании последних грязь и песок легко могут попасть в цилиндры и выступить в качестве абразива. Также следует убедиться, что на ТО вам установили новый и качественный воздушный фильтр. Ведь не секрет, что резиновый уплотнитель дешевого фильтра не плотно прилегает к краям пластикового корпуса, в результате в систему впуска может попасть грязь и пыль.

Задрало поршень на камазе

На поршень устанавливают два компрессионных кольца и одно маслосъемное

Компрессионные кольца предназначены для предотвращения прорыва газов в картер при их сжатии и расширении

Кроме того, они служат для передачи теплоты от поршня к цилиндру.

Маслосъемное кольцо служит для удаления излишка масла с рабочей поверхности цилиндра и предотвращения попадания его в камеру сгорания.

1. Отвернуть четыре болта крепления головок и снять головки блока цилиндров.

2. Снять поддон двигателя и прокладку поддона.

3. Снять масляный насос.

4. Отвернуть гайки шатунных болтов и снять крышку шатуна.

Так как крышка сидит плотно, сбить ее несильными ударами молотка. Вынуть из крышки вкладыш шатунного подшипника.

5. Протолкнуть поршень в цилиндр так, чтобы он вышел из цилиндра, и затем вынуть его вместе с шатуном.

Вынуть из шатуна вкладыш шатунного подшипника.

Вынимать поршень с шатуном из цилиндра нужно осторожно, чтобы не повредить зеркало цилиндра.

Проверить метки на шатуне и крышке шатуна. Если метки не видны — пометить шатун и крышку номером цилиндра.

6. Таким же образом вынуть остальные поршни с шатунами.

7. С помощью съемника снять поршневые кольца.

8. Снять стопорные кольца с двух сторон поршня.

9. Нагреваем поршень в масляной ванне и вынимаем поршневой палец из шатуна, перед этим заметив положение шатуна относительно поршня.

10. Таким же образом снять остальные поршни с шатунов.

11. После разборки промыть все детали в бензине. Очистить поршни от нагара. Прочистить канавки под поршневые кольца старым поршневым кольцом или обломком кольца.

12. Для уменьшения надпоршневого зазора при сборке двигателя подбором варианта исполнения поршня обеспечивают выступление его над уплотнительным торцом гильзы на 0,5. 0,7 мм.

Индекс варианта поршня (10, 20, 30, 40) нанесен на его днище, а также на нерабочем торце выступа гильз.

Диаметр поршневого кольца в свободном состоянии больше, чем диаметр цилиндра, поэтому при установке оно плотно прижимается к его стенкам.

В канавке поршня кольцо образует лабиринтное уплотнение с малым зазором.

Газы, попадая в этот лабиринт из надпоршневого пространства, снижают свое давление и скорость и прижимают кольцо к стенке цилиндра.

Разрез в кольце называют замком.

В рабочем состоянии кольца всегда должен быть зазор в замке, чтобы оно при нагревании не заклинивалось.

Значение зазора при установке поршня в цилиндр находится в пределах 0,4 . 0,8 мм для компрессионных колец, 0,3 . 0,7 мм для маслосъемного.

Чтобы кольца свободно пружинили, их в канавках на поршне по высоте устанавливают также с небольшим зазором.

Торцовый зазор у верхнего компрессионного кольца несколько больше, чем у нижнего.

Компрессионные кольца имеют трапециевидное сечение.

Рабочая поверхность верхнего компрессионного кольца покрыта хромом, имеет зеркальную поверхность, нижнего — молибденом, она матовая.

Во время движения поршня кольца прижимаются то к верхним, то к нижним плоскостям канавок и создают этим необходимое уплотнение, препятствующее прорыву газов в картер через канавки.

При этом компрессионные кольца могут перекачивать в камеру сгорания масло, снимаемое ими со стенок цилиндра: когда поршень движется вниз, масло собирается в зазоре между кольцом и нижней плоскостью канавки, а когда перемещается вверх, масло выдавливается в зазор между кольцом и верхней плоскостью канавки.

Разрежение в цилиндре при такте впуска также способствует этому.

С увеличением торцового зазора в сопряжении кольцо — канавка поршня из-за насосного действия колец возрастает количество перекачиваемого масла в камеру сгорания, в результате резко повышается его расход.

Поэтому необходимо проверять торцовый зазор после установки колец на поршень.

Маслосъемное кольцо сборное; оно состоит из чугунного кольца коробчатого сечения с хромированной рабочей поверхностью и витого пружинного расширителя.

Хромирование колец повышает их износостойкость.

Нижняя канавка в поршне под маслосъемное кольцо имеет отверстия по всей окружности для отвода масла, снимаемого кольцом с поверхности цилиндра.

Поршень с шатуном соединен пустотелым пальцем плавающего типа, осевое перемещение которого в поршне ограничивается двумя пружинными стопорными кольцами.

Шатуны стальные, двутаврового сечения. Нижняя головка шатуна разъемная.

Для точной посадки вкладышей нижнюю головку шатуна окончательно обрабатывают в сборе с крышкой, вследствие чего крышки шатунов не взаимозаменяемы.

На крышке и шатуне нанесены метки спаренности в виде трехзначных порядковых номеров. Кроме того, на крышке шатуна выбит порядковый номер цилиндра.

Подшипниками скольжения в верхней головке шатуна служат биметаллические неразъемные втулки с рабочим бронзовым слоем; в нижней головке шатуна — съемные взаимозаменяемые вкладыши.

Крышка нижней головки шатуна крепится гайками на двух болтах, запрессованных в боковые выступы нижней головки шатунах

Специальное стопорение шатунных болтов и гаек от самоотворачивания не предусмотрено.

Это объясняется тем, что шатунные болты автоматически предохраняются от самоотворачивания за счет трения в резьбе при условии строгого выполнения требований к затяжке гаек шатунных болтов.

Шатунные болты могут разорваться из-за недостаточной или чрезмерной затяжки.

Болты нужно затягивать до удлинения на 0,25 - 0,27мм.

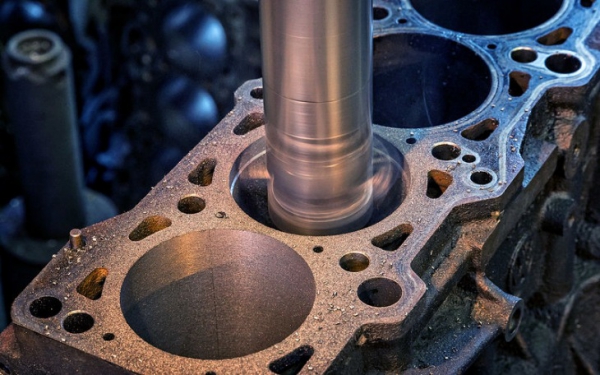

Установка гильз цилиндров в блок

Перед установкой гильз в блок на фаски наносится смазка ЦИАТИМ.

Гильзы цилиндров вставляются усилием руки осторожно, не допуская срезания выступающих из канавок уплотнительных колец.

Поршень с пальцем и шатуном собирается после нагрева поршня до температуры 80÷100˚ C.

Отверстия в шатуне под пальцем и сам палец предварительно смазываются дизельным маслом.

Палец устанавливается усилием большого пальца руки. Не допускается запрессовка пальца с помощью инструмента.

Выточки на поршне и пазы под усы вкладышей на шатуне должны располагаться в одну сторону (рис. 16).

Поршневые пальцы фиксируются стопорными кольцами.

Подбор поршня производится по расстоянию от образующей шатунной шейки коленчатого вала в верхнем ее положении до упорного бурта гильзы таким образом, чтобы выход днища поршня над упорным буртом гильзы цилиндров находился в пределах 0,6÷0,7 мм, рисунок 17.

Метод измерений расстояния от образующей шатунной шейки коленвала в верхнем ее положении до уплотнительного бурта гильзы цилиндров показан на рисунке 18.

Цилиндропоршневая группа КАМАЗ

Цилиндропоршневая группа - важнейшая часть двигателя внутреннего сгорания. От качества поршня, гильзы, пальца и поршневых колец зависит срок службы двигателя, его мощность, расход масла и топлива. ОАО «КАМАЗ» рекомендует использовать только оригинальные комплекты цилиндропрошневой группы к автомобилям КАМАЗ и для этого есть целый ряд причин.

Производство

Осенью 2009 года ОАО «КАМАЗ» и «Federal Mogul Corporation» создали совреместное предприятие «Федерал Могул Набережные Челны» для выпуска деталей цилиндропоршневой группы. Компания «Fedral Mogul Corporation» обладает многолетним опытом производства и проектирования ЦПГ для мировых автомобильных брендов: Mercedes-Benz, MAN, Volvo, Renault, BMW, GM, Ford, Cummins.

Совместное предприятие ОАО «КАМАЗ» и «Federal Mogul Corporation» на сегодняшний день используют наиболее современные и инновационные подходы в разработке и производству комплектов Цилиндро-поршневой группы. Регулярно улучшаются и обновляются производственные мощности завода в Набережных Челнах, вносятся дополнительные технические решения, совершенствуется система контроля качества. В 2012 г. было закуплено и запущено в работу новое мехообрабатывающее оборудование под поршень и гильзу цилиндра, новая печь проходного типа под сушку графита поршня.

Все детали цилиндропоршневой группы производятся на совместном предприятии, только для автомобилей KAMAЗ и реализуются конечным покупателям, только через официальных дилеров по запасным частя ОАО «КАМАЗ». Найти ближайшего к Вам дилера вы можете здесь.

Основные технические достижения

Цилиндропоршневая группа КАМАЗ регулярно совершенствуется, повышаются требования к ее технологичности и надежности, но при этом на рынке запасных частей продаются ЦПГ альтернативных и контрафактных производителей. Научно-техническим центром ОАО «КАМАЗ» были проведены испытания альтернативных и контрафактных ЦПГ, в результате которых выявлены серьёзные несоответствия требованиям ОАО «КАМАЗ», альтернативные ЦПГ значительно уступают ЦПГ КАМАЗ, ухудшают показатели и надежность двигателя.

- Все поршни КАМАЗ изготавливаются из одного сплава S2N, имеющего лучшие прочностные характеристики, чем у алюминиевых сплавов альтернативной и контрафактной продукции.

- Нанесение графитового покрытия на поверхность юбки поршня производится с помощью шаблона (отпадает необходимость защиты головки поршня и отверстия под поршневой палец от попадания графита).

- Введены радиусы скругления кромок выемки в поршне и цековок под клапаны для предотвращения трещинообразования характерного для альтернативных и контрафактных ЦПГ.

- В конструкции поршня разработан специальный зазор «палец-отверстие в поршне» в отличие от переходной посадки исключает нагрев поршня для монтажа поршневого пальца.

- Выемка на юбке под масляную форсунку, а также контур радиусом 130,5 мм под противовес коленвала изготавливаются литьем, а не мехобработкой.

- Отсутствует необходимость доработки поршня вручную (снятие заусенцев напильником).

- 100% контроль всех основных размеров поршня, в том числе и 100% контроль кромки выемки в поршне и схватываемости нирезистовой вставки ультразвуковым методом.

- Качество поршней отвечает требованиям мирового уровня.

- Полная унификация колец для двигателей уровня Евро-1, 2, 3, 4, 5.

- Использование вместо молибдена, хромоалмазное покрытие GDC50 на верхнем компрессионном кольце, что увеличивает износостойкость колец в 3 раза в отличии от альтернативных и контрафактных производителей и позволяет достичь ресурса ЦПГ КАМАЗ 1 млн. км.

- Введение минутного кольца во второй канавке вместо полутрапецеидального улучшает маслосъемные свойства колец и позволяет достичь расхода масла на угар менее 0,1%.

- Качество поршневых колец отвечает требованиям мирового уровня.

-

Значительно более сниженные шероховатости и маслоемкости рабочей поверхности гильзы цилиндров, что позволяет получить меньший износ как во время приработки, так и в дальнейшем, а значит и больший интервал замены масла. Кроме того, это снижает расход масла на угар до менее 0,1% от расхода топлива.

- меньший износ, как во время приработки, так и в фазе основной работы.

- больший срок службы моторного масла.

- расход масла на угар менее 0,1%

- ресурс двигателя до капремонта 1 млн. км.

Плавающий поршневой палец КАМАЗ позволяет монтировать его в поршень без нагрева и улучшает поступление масла в отличии от альтернативных и контрафактных производителей.

Контроль качества

На производстве ЦПГ введены системы наиболее современного и технологичного контроля качества, которыми не могут «похвастаться» альтернативные и контрафактные производители. На предприятии введена целая система контроля качества, которая позволяет выявить наиболее мелкие недостатки. Ключевым из них является зона ультразвукового контроля позволяющего детально контролировать качество поршня, в том числе контроль камеры сгорания и схватываемости нирезистовой вставки.

Именно современная и четкая система контроля позволила ОАО «КАМАЗ» совместно с «Federal Mogul Corporation» разработать наиболее совершенные и качественные детали цилиндро-поршневой группы и продолжать работу над их совершенствованием.

Испытания.

Ключевым аспектом в подтверждении высокого качества и технологичности ЦПГ КАМАЗ является регулярное проведение испытаний в Научно-техническом центе ОАО «КАМАЗ». Работоспособность оригинальных запчастей ежеквартально подтверждается испытаниями на двигателях КАМАЗ на специальных стендах и ежегодными ресурсными испытаниями на автомобилях КАМАЗ.

Не один альтернативный и контрафактный производитель ЦПГ не может позволить себе такие испытания, так как не обладает специализированными научно-техническими центрами, дорогостоящими испытательными стендами и средствами даже для провидения регулярных ресурсных испытаний по работе деталей на автомобиле КАМАЗ.

Стоит ли платить за такой риск, приобретая цилиндропоршневую группу сомнительного производства? Решение остаётся за Вами, но исследования проводимые ОАО «КАМАЗ» показывают то, что экономия от более низкой стоимости альтернативных и контрафактных ЦПГ приводит к гораздо большим затратам: сокращению ресурса двигателя, росту дополнительных простоев автомобиля, росту затрат на ремонт и повышенный расход масла.

Где приобрести оригинальные запчасти KAMAЗ.

Покупайте запасные части только у официальных дилеров ОАО «КАМАЗ». Дилерская и сервисная сеть ОАО «КАМАЗ» расположена на всей территории России. Официальные дилеры продают только оригинальные запчасти КАМАЗ - приобретая запасные части у наших дилеров, вы гарантировано, защищены от подделок.

Найти ближайшего к вам дилера вы можете здесь.

Как отличить оригинальные ЦПГ от альтернативных и контрафактных.

Все комплекты Цилиндропоршневой группы КАМАЗ продаются в фирменной упаковке с логотипом KAMAZ. Ознакомитесь с внешним видом упаковки запасных частей ЦПГ КАМАЗ и приобретайте ЦПГ только в данной упаковке:

Фирменная упаковка KAMAZ содержащей специальную этикетку с защитной наклейкой и надписью «Внимание! ОПЛЛОМБИРОВАННО!» - необходимый атрибут подлинника. Защитная наклейка позволяет контролировать несанкционированное вскрытие упаковки. Как только эту наклейку попытаются убрать с коробки, на ней проявляется надпись «ВСКРЫТО!», которую удалить невозможно.

Все запасные части, реализуемые ООО «АвтоЗапчасть КАМАЗ» содержат код ДЗЧ. Большинство альтернативных и контрафактных производителей заменяют этот номер на другой, для избегания юридической ответственности за производство поддельной продукции. Обратите внимание в нашем списке ЦПГ на код ДЗЧ необходимой Вам запасной части и не приобретайте запасную часть с иным кодом.

Обратите внимание на маркировку деталей ЦПГ КАМАЗ. На рис.1 представлено фото поршня, маркировка обозначения выполнена на днище ударным способом, при этом цифра 8 после запятой означает порядковый номер последнего изменения внесенного в конструкцию. Размерная группа поршня по высоте указана в нижней строке.

Рисунок 1.Внешний вид поршня 12094А101-20 и его маркировка.

На рисунке 2 показана маркировка поршневых пальцев выполненная на торце деталей.

Рис. 2. Маркировка пальцев поршневых

На рисунке 3 приведена маркировка поршневых компрессионных и маслосъемного колец. Товарный знак предприятия изготовителя GOE 6 нанесен слева от замка. На компрессионных кольцах справа от замка нанесена маркировка ТОР, что означает верх. Торец кольца с такой маркировкой при установке на поршень должен располагаться со стороны днища.

Рисунок 3. Маркировка поршневых колец

Верхнее компрессионное кольцо

Второе компрессионное кольцо

Второе компрессионное кольцо

Приобретайте только оригинальные запасные части Цилиндропоршневой группы КАМАЗ, это повысит надежность и эффективность работы Вашего автомобиля.

Внимание!

При замене ЦПГ предыдущего поколения на двигатели КАМАЗ, необходимо производить замену поршня, пальца и колец одновременно из нового комплекта ЦПГ, в независимости от величины износа отдельных деталей ЦПГ.

Установка старого пальца в новый поршень и наоборот приведет к дисбалансу работы ЦПГ КАМАЗ, последствиями которого станут серьезные разрушения цилиндропоршневой КАМАЗ и повлекут за собой дополнительный более дорогостоящий и длительный ремонт автомобиля.

При износе цилиндропоршневой группы наступают негативные изменения в работе двигателя. Он начинает терять мощность, динамику, падает компрессия в цилиндрах и давление в системе смазки. Вырастает расход топлива и угар моторного масла, что требует ремонта двигателя.

При разборке двигателя на зеркале цилиндров и теле поршней можно заметить следы задиров, о причинах их появления и возможности ремонта, мы постараемся разобраться в этой статье.

Задиры могут иметь как механическую, так и температурную природу своего появления.

Причины задиров на теле цилиндров:

• Температурный перегрев деталей;

• Малый уровень масла в поддоне двигателя;

• Несоблюдение технических условий при проведении расточки блока цилиндров;

• Неправильный подбор поршней при сборке двигателя.

Механические повреждения

Современные моторы «задушены» экологическими нормами, для сохранения окружающей среды от выделяемых ими вредных выбросов. Это в свою очередь, заставляет производителей двигателей изобретать различные приспособления, чтобы моторы соответствовали нормам экологии.

Один из таких приборов в автомобиле, это катализатор, служащий для догорания несгоревшего топлива в цилиндрах. Внутри прибора находится кристаллическая решетка из керамики, либо другого материала. При использовании низкооктанового или низкосортного бензина, решетка начинает разрушаться, что приводит к ее оплавлению или раскрашиванию.

В свою очередь, современные двигатели (большая их часть) оснащены клапаном EGR, в одну из задач которого входит направлять часть выхлопных газов обратно в пусковую систему. При заборе газов клапан захватывает пыль и мелкие частицы от разрушенной керамической решетки катализатора и подает это во входной тракт двигателя.

Подобный микс с топливом и мелкими частицами керамики выполняет роль абразива, вызывая интенсивный износ цилиндропоршневой группы, приводя к задирам на зеркале цилиндров и теле поршней.

Задир может быть вызван и при попадании на тело цилиндра частиц нагара, воды или любых твердых частиц.

Температурный перегрев

При проблемах с системой охлаждения, когда повышается температурный режим, могут также появиться задиры в поршневой группе. Особенно подвержены крайние цилиндры блока, где по краям узкий проход для охлаждающей жидкости, а также на моторах, где нет прохода жидкости между цилиндрами внутри блока.

Недостаточный уровень масла

Появление задиров в поршневой группе может быть вызвано и низким уровнем масла в поддоне двигателя. Это объясняется тем, что не полностью создается «облако» масляного тумана в цилиндре из-за нехватки масла, что ведет к увеличению температуры в паре трения цилинд-поршень и появлению задиров.

Низкое качество масла или несоответствие его рекомендуемой вязкости приводит к закоксовыванию поршневых колец и как следствие, образованию рисок и задиров.

Грубая расточка блока цилиндров

При несоблюдении выдерживания необходимых зазоров между зеркалом цилиндра и поршнем, после сборки и запуска двигателя могут появиться задиры. Это вызвано тем, что после прогрева двигателя юбка поршня расширяется и начинает задевать зеркало цилиндра всей своей плоскостью, из-за малой величины зазора на расширение.

Неправильный подбор поршней для сборки мотора

Подобная ситуация может возникнуть и при замене поршней, когда приобретена неправильная группа поршней и поршневых пальцев, из-за неопытности автовладельца, выполняющего самостоятельный ремонт двигателя.

При установке тугого поршневого пальца изменяется конфигурация поршня (он по сути деформируется), что отразится после сборки двигателя. После запуска и нагрева мотора, поршня нагреются и начнут задевать за стенки цилиндров увеличенным местом контакта, за счет их деформации. В подобных случаях двигатель вообще может заклинить, что приведет к повторному и более дорогостоящему его ремонту либо замене.

Неисправность может быть вызвана и недостаточным зазором в замках колец, а также при сильном износе или поломке поршневых колец.

Способы ремонта

В зависимости от того, где появились задиры, на теле поршней или зеркале цилиндров, производится либо расточка цилиндров, либо их гильзование с установкой ремонтных поршней.

Если же после обмера и осмотра цилиндров, они удовлетворяют всем требованиям заводских допусков, то производится только замена поршней, пальцев и поршневых колец.

В случаях, когда неисправность связана с перегревом, производится ревизия и ремонт системы охлаждения с заменой изношенных элементов, таких как радиатор, помпа, термостат.

При проблемах с катализатором, его заменяют или удаляют сам катализатор и устанавливают обманку, имитирующую его работу. Клапан ЕГР, при его сильном износе также заменяют или ставят специальные заглушки, для исключения его негативной работы из системы впуска.

Еще пару слов

Из вышеизложенного материала напрашивается вывод. Всегда своевременно заменяйте моторное масло, предписанное производителем и следите за его уровнем при эксплуатации. Не допускайте повышения температуры охлаждающей жидкости, что приведет в итоге к сложному и дорогостоящему ремонту силового агрегата.

Для продления работы катализатора используйте только неэтилированный бензин и не допускайте «перелива» форсунок, что также опасно для решетки катализатора.

В случае необходимости ремонта мотора, отдавайте предпочтение проверенным автосервисам, где работают опытные мотористы и есть все необходимое оборудование для ремонта.

После ремонта двигателя рекомендуется эксплуатировать его в режиме обкатки, не допуская больших нагрузок, особенно при непрогретом двигателе.

Почему на поршнях возникают задиры?

Причин тому множество. Например, такие повреждения могли случиться из-за недостаточного зазора. Еще одна причина появления задиров — работа мотора без смазки.

Зазор между поршнем и цилиндром, при эксплуатации, может недопустимо уменьшится (почти до полного исчезновения) при неправильном монтаже движущихся деталей, при перекосе гильз цилиндров или же — при перегреве. Кроме того, температура поршня во время работы, значительно выше температуры цилиндра, поэтому поршень расширяется сильнее, чем смежный цилиндр. Кроме того, алюминий, по сравнению с серым чугуном имеет удвоенное тепловое расширение, что тоже необходимо учесть. При уменьшающемся зазоре между поршнем и цилиндром сначала возникает полусухое трение, потому что масляная пленка со стенки цилиндра вытесняется расширяющимся поршнем. Поэтому несущие поверхности на юбке поршня сначала стираются до блеска. Из-за полусухого трения, и нагрева от него, температура деталей становится еще выше. Поршень оказывает все большее давление на стенку цилиндра. Масляная пленка исчезает полностью, и поршень начинает работать без смазки. В результате появляются первые задиры с гладкой темной поверхностью. В общем можно указать следующие характерные признаки задиров из-за недостаточного зазора: за участками с зеркальным блеском следуют гладкие темные задиры. Задиры имеются как на нагруженной стороне, так и на ненагруженной стороне поршня.

Задиры, из-за недостаточного зазора, на юбке поршня

Описание картины: На поверхности юбки поршня имеется несколько одинаковых задиров. Они возникли на нагруженной и на ненагруженной стороне, то есть, задирам на одной стороне поршня соответствуют задиры на противоположной стороне. Поверхность повреждений переходит от точек давления с зеркальным блеском в относительно гладкие места трения с темным цветом.

Возможные причины:

— Недостаточный диаметр цилиндра;

— Слишком сильная или неравномерная затяжка головки блока цилиндров;

— Неровные привалочные поверхности на блоке цилиндров или на головке блока;

— Грязная или изношенная резьба в отверстиях блока или на болтах;

— Заедание болтов или неравномерная смазка на опорных поясках головок болтов;

— Использование неподходящих прокладок головки блока цилиндров;

— Деформация цилиндров в результате неравномерного нагрева из-за накипи, загрязнения или других неисправностей системы охлаждения.

Задиры, из-за недостаточного зазора, рядом с бобышками пальца (задиры под углом 45°)

Описание картины:

Характерными являются задиры, со смещением на 45° относительно оси бобышек, причем как на нагруженной стороне, так и на ненагруженной стороне. Их поверхность переходит от точек нажима с зеркальным блеском в относительно гладкие места трения с темным цветом. Поршневой палец имеет синий цвет побежалости. Это признак того, что температура пальца была слишком высокой из-за недостаточного зазора или нехватки смазки.

Оценка повреждения:

Появляется, когда слишком сильно нагревается зона вокруг бобышек поршневого пальца. Поскольку, в этом месте поршень отличается довольно высокой жесткостью, возникает повышенное тепловое расширение и зазор между поршнем и поверхностью цилиндра уменьшается. Относительно тонкостенная направляющая часть поршня может компенсировать повышенное тепловое расширение за счет своей эластичности. Однако, в местах перехода к жестким бобышкам металл с большим усилием давит на стенку цилиндра. Это, в конечном счете, приводит к разрыву масляной пленки и к возникновению задиров на поршне.

Возможные причины повреждения:

— Слишком высокая нагрузка на двигатель, когда он еще не прогрелся. Поршень может достичь своей нормальной рабочей температуры в течение 20 секунд, в то время как холодному цилиндру для этого требуется намного больше времени. В результате поршень расширяется намного больше и быстрее, чем цилиндр. В вышеописанных местах зазор сильно уменьшается, и появляются задиры.

— Слишком плотная посадка поршневого пальца в верхней головке шатуна (горячезапрессованные шатуны). Слишком плотная посадка может привести к некруглости отверстия в шатуне и, тем самым, поршневого пальца. Это связано с различной толщиной стенок верхней головки. В направлении стержня шатуна металла больше и стенки более толстые, а в других направлениях толщина металла намного меньше. При деформации поршневого пальца зазор между ним и отверстиями в бобышках уменьшается. Поэтому в месте контакта выделяется много тепла, что вызывает избыточное тепловое расширение в этой зоне.

— Дефект монтажа при горячей посадке поршневого пальца. Кроме вышеназванного дефекта при установке пальца, необходимо обратить внимание и на то, чтобы сразу после установки пальца <на горячую> подшипники пальца не проверялись на свободный ход путем покачивания поршня. Сразу после монтажа холодного пальца в горячий шатун температура между обеими деталями выравнивается. И поршневой палец может стать очень горячим. Он расширяется и заклинивается в холодном поршне. Если поршень, в этом состоянии, покачать, в отверстиях бобышек может возникнуть задир, который в эксплуатации приведет к <тяжелому ходу> подшипников и, тем самым, к местному перегреву. Поэтому собранные детали должны остыть, а свободное перемещение поршня на пальце следует проверять только после охлаждения!

— Задиры верхней головки шатуна, из-за недостаточной смазки, при первом запуске двигателя после ремонта. При сборке поршневой палец не смазывали или смазывали недостаточно. Перед тем, как масло при первом запуске поступит во втулку ВГШ, смазка недостаточна, что вызывает заедание пальца и, тем самым, повышенное выделение тепла.

Задиры, из-за недостаточного зазора, в нижней части юбки поршня

Описание картины:

На нижней части юбки поршень имеет типичные задиры с местами нажима на одной и на противоположной стороне. Следы переходят от места нажима с зеркальным блеском в гладкие темные задиры. Все остальные части поршня повреждений не имеют. Те же самые задиры имеет соответствующая мокрая гильза цилиндра в нижней части, там, где она уплотняется с картером, от попадания воды. Остальная поверхность гильзы цилиндра также не повреждена.

Оценка повреждения:

Детали имеют характерные признаки заедания из-за недостаточного зазора. Это указывает на то, что зазор между поршнем и цилиндром в нижней части, вероятно, из-за деформации цилиндра, был настолько мал, что масляная пленка разрушилась.

Возможные причины повреждения:

— Уплотнительные кольца круглого сечения не смогли нормально расшириться при работе. Неподходящие кольца круглого сечения могут привести к деформации гильзы, вплоть до полного отсутствия зазора между ней и юбкой поршня. Для получения достаточной свободы уплотнительные кольца должны заполнять примерно 70 % объема канавок;

— Для уплотнительных колец, используемых для данной цели, характерно набухание под воздействием масла. Эта особенность предусмотрена, чтобы обеспечить герметичность в течение длительного времени. Поэтому нельзя использовать дополнительный герметик;

— В проточках, для уплотнительных колец, возможно, сохранились остатки старых уплотнений;

— Уплотнительные кольца не могут обеспечить отличную герметизацию, если они были перекошены при монтаже гильзы. Поэтому их всегда надо смазывать перед монтажом.

Ремонт шатунно-поршневой группы КАМАЗ, руководство

Шатунно-поршневая группа КАМАЗ, детали, запчасти (рис. 5.13):

1 — кольцо поршневое маслосъемное; 2 — кольцо поршневое компрессионное; 3 — кольцо поршневое компрессионное верхнее; 4 — кольца поршневого пальца; 5 — палец поршневой; 6 — поршень со вставкой в сборе; 7 — втулка шатуна; 8 — шатун; 9 — болт крепления крышки шатуна; 10 — крышка шатуна; 11 — гайка; 12 — вкладыш нижней головки шатуна; 13 — кольцо маслосъемное в сборе; 14 — расширитель маслосъемного кольца

Нагрев поршень в течение 10 мин в масляной ванне до температуры 80. 100 ° С, выпрессовывают с помощью выколотки поршневой палец. Детали шатунно-поршневой группы моют и дефектуют.

Поршень бракуют при наличии трещин, прогаров, разрушении днища, вкраплении инородных частиц, а также при износе:

- юбки поршня в плоскости, перпендикулярной оси пальца, на расстоянии 104 мм от днища — до размера менее 119,81 мм;

- отверстия под поршневой палец — до диаметра более 45,02 мм;

- канавки верхнего компрессионного кольца — до размера, измеряемого по вложенным в канавку роликам диаметром 2,96 мм, менее 120,25 мм;

- канавки нижнего компрессионного кольца — до размера, измеряемого аналогично, менее 120,7 мм;

- канавки маслосъемного кольца — до высоты более 5,1 мм;

- наружной поверхности — до диаметра менее 44,99 мм.

Шатун в сборе бракуют при наличии трещин или обломов, износе торцов нижней головки по ширине до размера менее 33,23 мм. Изгиб и скручивание шатуна определяют с помощью приспособления 30701. При непараллельности осей отверстий головок шатуна на длине 100 мм более 0,06 мм шатун бракуют или направляют на восстановление.

При износе отверстия во втулке верхней головки шатуна до диаметра более 45,04 мм втулку выпрессовывают и устанавливают новую бронзовую втулку таким образом, чтобы масляные отверстия во втулке и шатуне совпадали. Перед установкой втулку охлаждают до температуры минус 50 ° С. Запрессовка втулки не допускается. Отверстие в установленной втулке растачивают до диаметра 45+(0,024 - 0.01) мм при частоте врашения расточной головки 1600 об/мин и подаче 0,06 мм/ оборот. Восстановленный шатун промывают и обдувают сжатым воздухом.

При износе отверстия в верхней головке шатуна под втулку до диаметра более 49,02 мм шатун бракуют или направляют на восстановление. При износе отверстия нижней головки шатуна до диаметра более 85,02 мм его обрабатывают до ремонтного размера 85,5 +(0,01) мм, а при диаметре более 85,535 мм — бракуют или направляют на восстановление.

Перед сборкой шатунно-поршневой группы поршневые пальцы подбирают к шатунам. Поршень нагревают в масле до температуры 80. 100 ° С, помещают в приспособление для сборки и соединяют с шатуном поршневым пальцем, установив шатун так, чтобы выточки под клапаны в поршне и пазы под усы вкладышей на шатуне были расположены с одной стороны. Запрессовка поршневого пальца не допускается.

Перед сборкой сопрягаемые поверхности поршневого пальца и отверстий в поршне смазывают тонким слоем чистого мотороного масла.

В канавки поршня устанавливают стопорные кольца поршневого пальца. На поршень с помощью приспособления для снятия и установки колец последовательно устанавливают маслосъемное и компрессионные кольца. При монтаже маслосъемного кольца в канавку поршня устанавливают расширитель 14 (см. рис. 5.13) и затем надевают маслосъемное кольцо так, чтобы стык расширителя находился диаметрально противоположно замку кольца. Компрессионные кольца устанавливают на поршень скошенной стороной и клеймом "верх" к днищу поршня. Замки соседних колец располагают под углом 120 ° . Перед установкой колец удаляют нагар из канавок поршня, а после установки проверяют легкость перемещения колец в канавках.

Шатун также должен свободно перемещаться вокруг оси поршневого пальца. При соблюдении этих требований поршень в сборе с шатуном снимают с приспособления и передают на сборку двигателя.

Компрессор камаз одноцилиндровый неисправности

Механизм одноступенчатого сжатия располагается на передней части картера маховика мотора. Поршень изготовлен из алюминия и имеет плавающий палец, фиксирующийся упорными кольцами. Из впускного коллектора силовой установки в цилиндр поступает атмосферный воздух, вытесняющийся в пневматическую систему через нагнетательный клапан в оголовке цилиндра.

Жидкость подводится из охлаждающей системы двигателя и снижает нагрев головки блока. По трубопроводам к трущимся деталям поступает масло, которое смазывает способом разбрызгивания задний торец коленвала компрессора и шатунно-поршневую группу.

Устройство и принцип действия аналогичны автокомпрессорам легковых машин с той лишь разницей, что в грузовых КамАЗах установлена двойная защита от замыканий и перегрева.

Сколько стоит компрессор и его ремонт

Купить компрессор на грузовую машину можно в пределах 7-10 тыс. руб. Стоимость ремонтных работ в специализированных мастерских зависит от состояния агрегата и вида неисправности, оговаривается индивидуально.

У поршневых компрессоров, как у любого другого механизма, могут возникать неисправности в процессе их эксплуатации, связанные с теми или иными причинами. Для того, чтобы понять типичные неисправности, необходимо их классифицировать.

- Механические.

- Эксплуатационные

- Электрические.

К первому типу относятся:

— Загрязнение всасывающего воздушного фильтра

Характер неисправности: поверхностное и внутреннее загрязнение фильтрующего элемента

Причина: нарушение требований к помещению, месту установки компрессора. Присутствие в воздухе пыли, краски и т.д.

Следствия: снижение производительности компрессора, перегрев, преждевременный износ, цилиндра — поршневой группы.

— Механическое повреждение всасывающего воздушного фильтра

Характер неисправности: отсутствие фильтра в сборе, отсутствие фильтрующего элемента, нарушение целостности фильтра или фильтрующего элемента (обламывание, трещины, пробой)

Причина: Небрежная эксплуатация, хранение, транспортировка.

Следствия: Попадание частиц пыли, аэрозолей краски в клапанный узел и в цилиндры компрессора. Износ и загрязнение клапанов, каналов клапанной группы, износ цилиндров, поршней, закоксовывание и последующая потеря подвижности колец (залегание), загрязнение масла (окисление и старение масла). Загрязнение сжатого воздуха.

— Нарушение режима смазывания.

Характер неисправности: Перегрев, снижение компрессии, катастрофический износ цилиндро-поршневой группы.

Следствия: механические поломки цилиндро-поршневой группы. Задиры на поверхностях цилиндров, износ подшипников скольжения (вкладышей) перегрев, поломка колец, заклинивание поршней, шатунов, обрыв шатунов. Повышенные нагрузки на подшипники электродвигателя.

Здесь следует обратить внимание на особенности смазывания поршневых компрессоров:

а) масло должно быть обязательно компрессорным – в этом масле на порядок (в 10 раз) меньше зольность по сравнению с моторными маслами;

Читать также: Total altis sh 2

б) заливать рекомендованное производителем компрессоров масло;

в) следить за рекомендованным уровнем масла;

г) менять масло, в точности, как написано в техническом руководстве компрессора.

Второй тип неисправностей составляет небрежная эксплуатация (несоблюдение режима работы компрессора):

Режим работы компрессора — повторно-кратковременный, с продолжительностью включения (ПВ) до 60%, при продолжительности одного цикла от 6 до 10 мин. Допускается непрерывная работа компрессора не более 15 мин, но не чаще одного раза в течение 2-х ч. Из этого следует, что общее время наработки компрессора не должно превышать 36 мин. Это относится к промышленным поршневым компрессорам с воздушным охлаждением. Для бытовых компрессоров ПВ менее 60%. И полезное время работы не превышает 30 мин. в час.

Характерные неисправности: Внешнее загрязнение всех узлов компрессора, обычное дело – где красим там и храним компрессор. Поломка трубопроводной арматуры, пластиковых защитных корпусов компрессора, прессостатов (реле давления) защитных кожухов вентилятора и самих крыльчаток вентилятора, забываем сливать конденсат из ресивера, механическая поломка регуляторов давления, манометров, самостоятельный ремонт и перенастройка сложных узлов компрессора и т.д.

Электрические неисправности подразделяются на два основных типа: механические и собственно электрические.

Механические аварии – это деформация или поломка вала ротора, ослабление крепления сердечника статора к станине, ослабление опрессовки сердечника ротора, выплавление баббита в подшипниках скольжения, разрушение сепаратора, кольца или шарика в подшипниках качения, поломка крыльчатки, отложение пыли и грязи в подвижных элементах, пр.

Причиной большинства механических аварий являются радиальные вибрации из-за асимметрии питающей сети (т. н. перекос фаз), механические перегрузки на валу электродвигателя, брак комплектующих элементов или допущенный при сборке. До 10% всех аварий АД имеют механическое происхождение. При этом 8% приходится на долю аварий, связанных с асимметрией фаз и только 2% на аварии, связанные с механическим перегрузом. Доля аварий, связанных с браком, мала, и поэтому ее можно не принимать во внимание в настоящем рассмотрении.

Электрические аварии, в свою очередь, делятся на три типа:

— сетевые аварии (аварии по напряжению), связанные с авариями в питающей электросети;

— токовые аварии, связанные с обрывом проводников в обмотках статора, ротора или кабеля, межвитковым и междуфазным замыканием обмоток, нарушением контактов и разрушением соединений, выполненных пайкой или сваркой; аварии, приводящие к пробою изоляции в результате нагрева, вызванного протеканием токов перегруза или короткого замыкания;

— аварии, связанные со снижением сопротивления изоляции вследствие ее старения, разрушения или увлажнения.

Ниже приводиться таблица основных неисправностей, которые могут возникнуть, признаки их проявления, причины и способы устранения.

Неисправности

В процессе эксплуатации необходимо следить за техническим состоянием механизма, смазкой и поступлением охлаждающей жидкости. Масло рекомендуют использовать только то, которое прописано в паспорте силовой установки. Запрещается смазка загрязненным маслом.

Во время работы могут возникать поломки деталей агрегата, их сразу же ремонтируют. Вышедшие из строя подлежат замене.

Основные неисправности компрессора грузовой машины подразделяют на 2 вида: поршневой группы; электрического оборудования.

Наиболее распространенными являются такие дефекты:

- Износ поршневой группы и нарушение герметичности клапанов. Длительность заполнения пневмосистемы при скорости вращения коленвала 2200 об/мин превышает время, установленное техническими условиями (8 минут). Компрессор не нагнетает давление в 7-7,5 кгс/см². Износ поршня приводит к всасыванию масляного тумана из картера компрессора в цилиндры

- Нагнетатель системы не запускается. Связано с отсутствием напряжения в сети, протеканием обратного клапана и неправильным запуском.

- Компрессор плохо качает и не набирает обороты. Одной из причин является засоренность фильтров

- Стучит в цилиндро-поршневом механизме. Связано с поломками в нагнетательной части в результате трения и износа металлических деталей.

- Двигатель гудит и не вращается. Такая проблема возможна вследствие срабатывания предохранителя питания электросети, защиты от перегрузки, плохого контакта

- Сильный нагрев цилиндра. Заблокирован обдув воздуха цилиндра и картера.

- Падает производительность — засоренность всасывающего воздушного фильтра.

- Усиленная вибрация

Ремонт компрессора автомобиля КамАЗ

По мере работы в компрессоре изнашивается цилиндро-поршневая группа, нарушается герметичность клапанов

При этих неисправностях время заполнения пневмосистемы (до гашения контрольных ламп) при частоте вращения коленчатого вала двигателя 2200 об/мин превышает установленное техническими условиями, т. е. 8 мин, или компрессор вообще не развивает заданное давление 7…7,5 кгс/см2

Кроме того, износ цилиндропоршневой группы приводит к всасыванию масляного тумана из картера компрессора в цилиндры, а затем масло вместе с воздухом идет в пневмосистему.

После заполнения пневмосистемы воздухом в регуляторе давления открывается разгрузочный клапан, масло вместе с воздухом выбрасывается наружу и оседает на регуляторе и раме.

Здесь следует отметить, что расход масла через компрессор увеличивается из-за загрязнения воздушного фильтра двигателя.

Дело в том, что компрессор всасывает профильтрованный воздух из впускного коллектора двигателя.

По мере загрязнения фильтра увеличивается разрежение во впускном коллекторе, и компрессор даже при исправной поршневой группе всасывает масляный туман из картера, а затем па такте выпуска выбрасывает его в пневмопривод.

Негерметичность прокладки 18 головки блока цилиндров, внутренние трещины в головке или блоке приводят к тому, что жидкость из системы охлаждения всасывается в цилиндры, а затем вместе с воздухом идет в пневмопривод.

Уровень охлаждающей жидкости в расширительном бачке падает, а жидкость в нем бурлит. Это происходит потому, что поршень на такте сжатия продавливает воздух в рубашку охлаждения компрессора, а далее воздух с жидкостью сливается в расширительный бачок.

Есть еще одно опасное последствие рассмотренных неисправностей. Жидкость, попавшая в цилиндр компрессора, через зазоры между цилиндром, поршнем и кольцами просачивается в картер компрессора, а из него стекает в масляный поддон двигателя.

В случае попадания жидкости в масло при поиске места утечки необходимо иметь в виду и компрессор.

В противном случае из-за неисправного компрессора в ремонт может быть ошибочно направлен исправный двигатель, а неисправный компрессор вновь установлен на другой исправный двигатель.

Масло для смазки компрессора подводится из центрального масляного канала двигателя к торцовому уплотнителю 4, установленному в коленчатом валу.

Уплотнитель поджат к картеру маховика пружиной 5.

При значительном износе торцевого уплотнителя, а также поломке пружины масло, минуя компрессор, напрямую стекает на блок распределительных шестерен и далее в поддон двигателя.

Эта неисправность может быть причиной выхода из строя не только компрессора (заклинивание из-за недостатка смазки), но и двигателя (проворот вкладышей коленчатого вала из-за масляного голодания).

Неполное открытие выпускных клапанов приводит к перегреву воздуха на выходе компрессора.

Разборка компрессора

Разборку компрессора, закрепленного на стенде, начинают со снятия головки цилиндров. Затем из гнезд блока цилиндров вынимают впускные клапаны, их направляющие и седла.

Как снять и разобрать

Для того чтобы поменять вышедшие из строя элементы, необходимо осуществить снятие и разборку компрессора:

- Поднять кабину, агрегат находится под ней.

- Отвернуть крепежные гайки, снимать оголовок вместе с нагнетательными клапанами, прокладкой, пружинами впускных элементов.

- Открутить 3 трубки соответствующим ключом

- Выкрутить шестерни привода, вздернуть агрегат в сторону передней части транспорта.

Ремонт одно- и двухцилиндровых компрессоров КамАЗ своими руками

Несложный текущий ремонт компрессора КамАЗа многие владельцы техники выполняют своими руками. В ремонтные работы входит несколько этапов, которые заключаются в следующем:

- Очищение деталей. Сгоревшую масляную жидкость внутри крышки убирают пескоструйной обработкой, выполняют шлифовку элемента, удаляют охладитель. Затем протирают и шлифуют рабочую поверхность плиты клапана

- Расточка и хонингование цилиндра. При работе учитывают параметры теплового зазора. При износе внутренней стороны цилиндра размером более 0,02 мм делают расширение для ремонтной расточки. В некоторых вариантах устанавливаются гильзы.

- Замена шатунных вкладышей коленвала и втулок на подходящие по характеристикам и параметрам

- Замена поршней, оснащенных пальцами и шатунными кольцами. Особое внимание при ремонте уделяют параметрам цилиндра.

- Замена и ремонт прокладок, клапанов впуска и выпуска, уплотнителей. Последние обязательно обтягиваются крепежами.

Техника устанавливается на специальный стенд и тестируется на работоспособность. При проверке мастер сравнивает полученные результаты с заводскими параметрами компрессора.

Если обнаружен перегрев подшипников, слышен посторонний стук поршней и клапанов или компрессор гонит масло, допустимая норма вытекающей жидкости превышает необходимые отметки, ремонтные работы возобновляют, но лучше на СТО

Как установить

После замены деталей необходимо компрессор установить обратно. Для этого следует:

- Установить шатун в тиски, запрессовать втулку и палец, смазав маслом

- Поставить кольца, снять деталь с тисков

- Прикрепить головку, прокладки седел, клапаны, пружины

- Ввинтить пробки

- Запрессовать коленвал с сальниками, установить упорные кольца

- Надеть зубчатое колесо и замковую шайбу

- На картер натянуть крышку с прокладкой, закрепить болтами

- Продуть сжатым воздухом

- Запрессовать в блок цилиндров впускные клапаны и направляющие

- Установить на блок головку агрегата, затянуть гайками

KAMA3-4310 (43101). Разборка компрессора

1 Установите компрессор на стенд

2 Отверните гайки 21 (рис. 284) крепления головки 20 компрессора

3-. Снимите головку 20 компрессора в сборе с нагнетательными клапанами, прокладку 22 головки, пружины 19 впускных клапанов

4. Выньте из гнезд блока цилиндров впускные клапаны 18, направляющие 17 впускных клапанов, выпрессуйте седла 16

5. Закрепите головку 20 компрессора в тисках

6 Выверните пробки 1 (рис. 285) нагнетательных клапанов и выньте из

головки прокладки 2 пробок, пружины 3 клапанов, нагнетательные клапаны 4, выверните седла 5- клапанов и выньте прокладки 6 седел

7. Снимите головку 7 с тисков

8. Расстопорите замковую шайбу 31 (см. рис. 284) и отверните гайку 30 крепления зубчатого колеса привода коленчатого вала, снимите упорное кольцо 32, уплотнитель 33% пружину 34 уплотнителя

9. Съемником (рис. 286) снимите зубчатое колесо 35 (см. рис. 284) привода и выньте шпонку 12 из паза коленчатого вала 6

10. Поверните компрессор на стенде до положения, удобного для снятия нижней крышки 2

11. Выверните болты 4 с пружинными шайбами 3, снимите крышку 2, прокладку 1

12. Поверните коленчатый вал до положения, удобного для отворачивания гаек шатунных болтов

13. Выньте шплинт 27, отверните гайку 26 болтов 25 шатунов

14. Снимите крышку 29 шатуна, выньте поршень 23 в сборе с шатуном из цилиндра.

Примечание. Вынимайте поршень, постукивая черенком молотка в торец нижней головки шатуна.

15. Выньте вкладыши 28 из шатунов, совместите крышку 29 с шатуном и соедините без затяжки болтами 25 с гайками 26

16. Выполните переходы 14, 15 для второго шатуна

17. Поверните компрессор на стенде блоком цилиндров вверх

18 Выверните болты 11 с пружинными шайбами 10. Снимите крышку 9 с прокладкой 8

19. Отверните гайки 14 с пружинными шайбами 13 крепления блока 15 цилиндров к картеру 5 компрессора. Снимите блок цилиндров с пластинами 24 отражателя

20. Снимите картер компрессора со стенда

21 Снимите упорное кольцо 36, вы-прессуйте коленчатый вал с подшипниками из картера 5 компрессора

22. Установите поршень 1 (рис 287) с шатуном в сборе в тиски

23. Снимите с поршня 6 компрессионные 5 и маслосъемное 7 кольца, упорное кольцо 3 поршневого пальца 24. Снимите шатун в сборе с поршнем с тисков

25. Выпрессуйте поршневой палец 4 и отсоедините поршень в от шатуна 8 26. Установите шатун 8 в тиски, выпрессуйте втулку 2 из верхней головки шатуна

27. Снимите шатун с тисков

28 Выполните переходы 22—27 для второго шатуна с поршнем

29. Промойте детали компрессора в дизельном топливе, обдуйте сжатым воздухом и проверьте их техническое состояние

Читайте также: