Съемник шатунных крышек камаз своими руками

Приспособления для разборки-сборки двигателя автомобилей КАМАЗ

Снятие шестерни (рис. 1) или заднего противовеса коленчатого вала. Лапы захватов 1 заведите за край шестерни (противовеса) и зафиксируйте винтами 5. Винт 3 через наконечник 2 уприте в торец вала, и вворачивайте его в траверсу 4 до полного снятия шестерни (противовеса).

И 801.00.001-01 Кольцо (Приспособление для установки поршня с поршневыми кольцами в гильзу цилиндра)

Для установки поршня 2 (рис. 2) в сборе с поршневыми кольцами и шатуном в гильзу цилиндра 3 предварительно сожмите поршневые кольца, утопив их в канавки поршня с помощью приспособления И801.00.001-01. Установите поршень в приспособление, сцентрируйте его с гильзой и легкими ударами рукоятки слесарного молотка осадите поршень в гильзу цилиндра.

Рис. 2 Установка поршня в сборе с поршневыми кольцами: 1 - Кольцо И801.01.001-01; 2 - Поршень; 3 - Гильза цилиндра

И 801.05.000-10СБ Съемник гильзы цилиндра

Рис. 3 Снятие гильзы цилиндра: 1 - Гайка И801.05.002-10; 2 - Захват И801.05.003; 3 - Заглушка И801.05.004; 4 - Опора И801.05.005-10; 5 - Ось И801.05.007; 6 - Винт И801.05.008; 7 - Траверса И801.39.002-01; 8 - Гайка-барашек; И801.39.011-01; 9 - Шайба

Для снятия гильзы (рис. 3) сложите захват 2 вдоль винта 6 и, в таком виде заведите внутрь гильзы. Зацепив захват за нижний торец гильзы, разверните его перпендикулярно винту. После этого установите опоры 4 в отверстия на привалочной плоскости блока цилиндров и, вращая гайку 1, выверните винт 6 из траверсы 7 до полного снятия гильзы цилиндра.

И801.06.000 Съемник пружин клапанов

Рис. 4 Снятие пружин клапанов: 1 - Винт И801.06.001; 2 - Вороток И801.06.004-10; 3 - Траверса И801.06.002; 4 - Тарелка И801.06.005; 5 - Головка цилиндра; 6 - Штифты; 7 - Основание И801.06.009

Для снятия пружин установите головку цилиндра 5 (рис.4) на основание 7 так, чтобы штифты 6 вошли в установочные отверстия. Вращением воротка 2 вверните винт 1 и через тарелку 4 отожмите пружины клапанов настолько, чтобы свободно снять сухари. После этого, вращением воротка 2, выверните винт 1 из траверсы 3, поднимите тарелку 4 съемника и снимите тарелки клапанов и пружины.

И801.07.000 Съемник седел клапанов

Рис. 5 Выпрессовка седла впускного клапана: 1 - Гайка И801.07.004; 2 - Цанга И801.07.07; 3 - Винт И801.07.006; 4 - Вороток И801.07.100; 5 - Скоба И801.07.001

Выпрессовка седла впускного клапана. На съемник установите цангу 2 впускного клапана (рис.5). Установите скобу 5 на плоскость разъема головки цилиндра, а кромку цанги визуально установите на стыке торца седла клапана и головки. Удерживая её в этом положении, вращением гайки 1 поднимите винт 3 из скобы и разожмите цангу, кромка которой врежется в тело головки цилиндра по стыку с седлом клапана. После этого, вращением воротка 4, выверните винт 3 из скобы и выпрессуйте седло клапана.

Для облегчения установки цанги в стык седла и тела головки допускается чередовать воздействие на вороток 4 и гайку цанги, т.е. после поворота воротка на 1/4 оборота, подтяните гайку цанги. Прием повторите 2-3 раза.

Выпрессовку седла выпускного клапана производите аналогично выпрессовке седла впускного клапана, но на съемник установите цангу выпускного клапана.

И 801.08.000СБ Приспособление для снятия и установки поршневых колец

Рис. 6 Снятие (установка) поршневого кольца: 1 - Корпус И801.08.001; 2 - Крышка И801.08.002; 3 - Рычаг левый; 4 - Ручка И801.08.004; 5 - Серьга И801.08.005; 7 - Рычаг правый И801.08.007; 8 - Поршневое кольцо

Для снятия поршневого кольца 8 (рис. 6) наденьте приспособление на поршень так, чтобы верхний торец кольца прилегал к корпусу 1 съемника, а концы рычагов 3 и 7 заведите в замок кольца. Сожмите ручки 4, при этом концы рычагов разойдутся, разжав кольцо. Рычаги могут перемещаться в пазах кор пуса и крышки 2, поэтому, если кольцо не вышло из канавки поршня, выведите его из канавки перемещением рычагов и снимите с поршня.

Установку поршневого кольца производите в обратном порядке.

И 801.14.000СБ Ключ для регулировки клапанов двигателя

Рис. 7 Регулировка тепловых зазоров: 1 - Корпус И801.14.100СБ; 2 - Отвертка И801.14.200СБ; 3 - Гайка И801.14.001; 4 - Пружина И801.21.003; 5 - Втулка И801.14.003; 6 - Шайба

Для регулировки тепловых зазоров установите отвертку 2 (рис. 7) в паз регулировочного винта, затем установите на гайку регулировочного винта корпус 1. Отпустив гайку ключом и удерживая его одной рукой, отрегулируйте зазор отверткой. После того как зазор отрегулирован, удерживая отвертку, затяните гайку.

И 801.17.000СБ Съемник шатунных крышек

Для снятия нижней крышки шатуна заведите скобу 1 (рис. 8) за выступы крышки и зафиксируйте держателями 5. Вверните шток 2 в скобу до упора в крышку. Ударом толкателя 4 об упор рукоятки 3 снимите крышку.

Рис. 8 Снятие крышки шатуна: 1 - Скоба И801.17.001; 2 - Шток И801.17.002; 3 - Рукоятка И801.18.003; 4 - Толкатель И801.17.002; 5 - Держатель И801.17.004; 6 - Пружина И801.17.005; 8 - Штифт; 9 - Палец; 10 - Шайба; 11 - Шайба волнистая; 12 - Винт

И 801.18.000СБ Съемник крышек коренных опор коленчатого вала

Рис. 9 Снятие крышек коренных опор коленчатого вала: 1 - Тяга И801.18.001; 2 - Толкатель И801.18.002; 3 - Рукоятка И801.18.003; 4 - Штифт

Для снятия крышки установите тягу 1 (рис. 9) в отверстие крышки коренной опоры. Ударом толкателя 2 об упор рукоятки 3 снимите крышку.

Рис.10 Схема установки моментоскопа: 1 - Стеклянная трубка; 2 - Переходная трубка; 3 - Отрезок топливопровода высокого давления; 4 - Накидная гайка

Замена цилиндро-поршневой группы на КАМАЗе, руководство

Сняв головку цилиндра, удаляют нагар с верхнего пояса гильзы. Открутив гайки болтов крепления крышки шатуна, устанавливают на крышку шатуна съемник (рис. 4.9).

Приспособление для снятия крышки шатуна: (рис. 4.9):

1 -- ручка; 2 — боёк; 3 — стержень; 4 — захваты

Далее с помощью съемника снимают крышку и вынимают с помощью деревянной оправки поршень в сборе с шатуном. Из блока цилиндров с помощью съемника (рис. 4.10) выпресовывают гильзу и снимают уплотнительное кольцо.

Съемник гильз цилиндров И-801.05.000: (рис. 4.10):

1 — винт; 2 — рукоятка; 3 — корпус; 4 —- опора; 5 — захват; 6 — гильза цилиндра

Смазав уплотнительные кольца гильзы цилиндра и заходные фаски гильзы и блока цилиндров моторным маслом, устанавливают гильзу в блок цилиндров с помощью специального приспособления или медной оправки и запрессовывают. Смазав вкладыши шатунных подшипников, размещают их в крышках и нижних головках шатунов. Выступы на вкладышах должны совпадать с выточками на крышке и на шатуне. С помощью приспособления устанавливают поршень в сборе с шатуном и кольцами в цилиндр. Индекс поршня должен совпадать с индексом гильзы цилиндра. Поршень с индексом 10 можно устанавливать в любые гильзы. При этом поршень ориентируют выточками под клапаны на днище поршня в сторону развала блока цилиндров. Установив крышку шатуна на шатун, закрепляют ее болтами с гайками [предварительный момент затяжки 29. 31 Н*м (2,9. 3,1 кгс*м)]. Клейма спаренности из цифр на шатуне и его крышке должны быть одинаковыми. Канавка на шатуне должна совпадать с замковым усом на крышке шатуна. Затем производят окончательную затяжку гаек шатунных болтов до удлинения болтов на 0,25. 0,27 мм. Гайки шатунных болтов M13x1,25, изготавливаемые с июля 1985 г., затягивают с моментом 120. 130 Н*м (12. 13 кгс*м). С помощью щупов проверяют зазор между торцами нижней головки шатуна и щеками коленчатого вала; он должен быть не менее 0,15 мм.

Далее устанавливают головку цилиндров, масляный насос и масляный картер двигателя, заливают в картер двигателя масло, а в систему охлаждения и отопления — охлаждающую жидкость. Опустив кабину автомобиля, включают "массу", запускают двигатель и проверяют его работу и герметичность системы охлаждения и смазочной системы. Подтекания охлаждающей жидкости и масла, стук клапанов не допускаются.

Съемник направляющих из газонокосилки, КАМАЗа и Оды.

Давно хотел сделать съемник направляющих клапанов, так как метод выбивания меня никак не привлекает. Прошелся по магазинам в поисках заготовок. Большой болт и гайку приобрел в камазавском магазине — резьба м20х1,5. Проставку приобрел там же — ей послужил поршневой палец того же КАМАЗа.

В болте начал вручную сверлить отверстие на 9мм, но на долго сверла не хватило, затем зашел в один магазинчик спец инструмента, где мне любезно предложили проточить отверстие и дорезать резьбу(в стандарте она идет не до шляпки). Затем я у них попросил мне выточить длинную шпильку 8мм и закалить — согласились сделать, но потом у них пошли заказы и сделать стало некому. Долго не мог решить вопрос с главной шпилькой на 8 мм для выпрессовки. Само собой метизная сыромятина для этого дело не годится. Наткнулся случайно в технодоме на валы для триммера(газонокосилка ручная такая) — измерил — как раз 8мм и большая длинна, да и металл вроде неплохой — болгаркой довольно тяжело режется. Далее купил плашку м8х1,25 и стал нарезать резьбу — ничего не вышло — плашка постоянно уходила в сторону, видима из-за каленого металла и диаметра ровно 8мм, а для нарезания такой резьбы должно быть максимум 7,9мм. К слову на валу уже была такая резьба, но этот вал я использовал для выпрессовки штифтов петель дверей и погнул его, а другой экземпляр вала в магазине уже имел меньшую резьбу, а предыдущий вал имел кроме резьбы на конце еще и длинную гайку без граней(видимо из такого же хорошего металла).

И вот недавно меня осенило как можно нарезать резьбу на шпильке — я накрутил заранее плашку на болт с такой же резьбой и приварил его соосно с исходной заготовкой

Затем обточил шов

И план сработал — труднее всего поддавалось нарезке именно место сварного шва, дойдя до основной заготовки стало полегче и я успешно нарезал резьбу.

А вот итоговый результат, выше как раз гладкая гайка от того же вала:

С другой стороны наварил гайку-шляпку, но лоханулся с подачей газа и метал "немножечко сгорел")))

Но главное что эта безобразная кучка выдержала выпрессовку, потом красивее сделаю.

А затем последовал процесс выпрессовки с заветным щелчком страгивания втулки с места — радости не было передела — пол года я не мог сделать съемник.

Вот так, может кому пригодится идея. А далее у меня есть хитрый план по изготовлению шаровых фрез опять же из КАМАЗовского рулевого пальца — что получится пока не знаю.

Добавление от 22.09.14 В качестве заготовки для шпильки 8мм можно использовать шток от газовой стойки багажника — сталь там тоже неплохая.

Съемник шатунных крышек камаз своими руками

СБОРКА ДВИГАТЕЛЯ КамАЗ-740

Трудоемкость — 640,0 чел. мин

96. Установить блок цилиндров на стенд и проверить герметичность масляных каналов блока цилиндров. Нарушение герметичности не допускается.

(Стенд для проверки герметичности, кран-балка, подвеска).

97. Установить блок цилиндров на стенд для разборки-сборки двигателя в горизонтальное положение. (Стенд для разборки-сборки двигателя, кран-башка, подвеска).

98. Продуть тщательно все внутренние полости блока цилиндров сжатым воздухом. (Пистолет для обдува деталей сжатым воздухом С-417).

99. Смазать нижние 26 (Рис. 1) и верхние 25 уплотнительные кольца гильз цилиндров моторным маслом М10Г2К ГОСТ 8581-78. (Емкость, кисть).

100. Установить нижние уплотнительные кольца 26 гильз в блок цилиндров.

101. Надеть верхние уплотнительные кольца 25 на гильзы 24 цилиндров, установить гильзы в блок цилиндров и запрессовать их. Перед установкой гильз, заходные фаски гильз и блока цилиндров смазать моторным маслом М10Г2К ГОСТ 8581-78. (Приспособление для установки гильз, емкость для масла, кисть).

102. Установить блок цилиндров на стенд для проверки герметичности и проверить герметичность водяной рубашки блока цилиндров. Нарушение герметичности не допускается. (Стейд, кран-балка, подвеска).

103. Установить блок цилиндров на стенд для разборки-сборки в вертикальное положение. (Стенд, кран-балка, подвеска).

104. Установить направляющие 31 (Рис. 15) толкателей на блок цилиндров, завернуть болты крепления со стопорными шайбами и уплотнительными кольцами и загнуть усы стопорных шайб. Величина момента затяжки болтов 85—95 Н. м (8,5—9,5 кгс. м). (Головка сменная 19 мм, ключ с п. к., рукоятка динамометрическая мод. 131 М).

105. Смазать толкатели 2 маслом и установить их в направляющие 3 толкателей. Применять масло М10Г2К ГОСТ 8581—78. (Емкость, кисть).

106. Смазать опорные шейки распределительного вала 1 маслом и установить распределительный вал 1 в сборе в блок цилиндров. Применять масло М10Г2К ГОСТ 8581-78. (Емкость, кисть).

107. Установить на вал корпус 15 подшипника, завернуть болты 18 крепления с замковыми шайбами 19 корпуса подшипника распределительного вала и отогнуть усы замковых шайб 19 на грани головок болтов.

Болты крепления затянуть крутящим моментом 25 Н. м (2,5 кгс. м).

(головка сменная 17 мм, ключ с п. к., рукоятка динамометрическая мод. 131 М, молоток, зубило).

108. Отвернуть болты 40 (Рис. 1) крепления с шайбами крышек 39 и 36 коренных подшипников коленчатого вала. (Головка сменная 24 мм, ключ с п. к.).

109. Отвернуть стяжные болты 37 и 41 блока цилиндров и снять крышки 36 и 39 коренных подшипников 43 блока цилиндров и уложить их по порядку на верстак. (Верстак слесарный, головка сменная 19 мм, ключ с п. к., съемник).

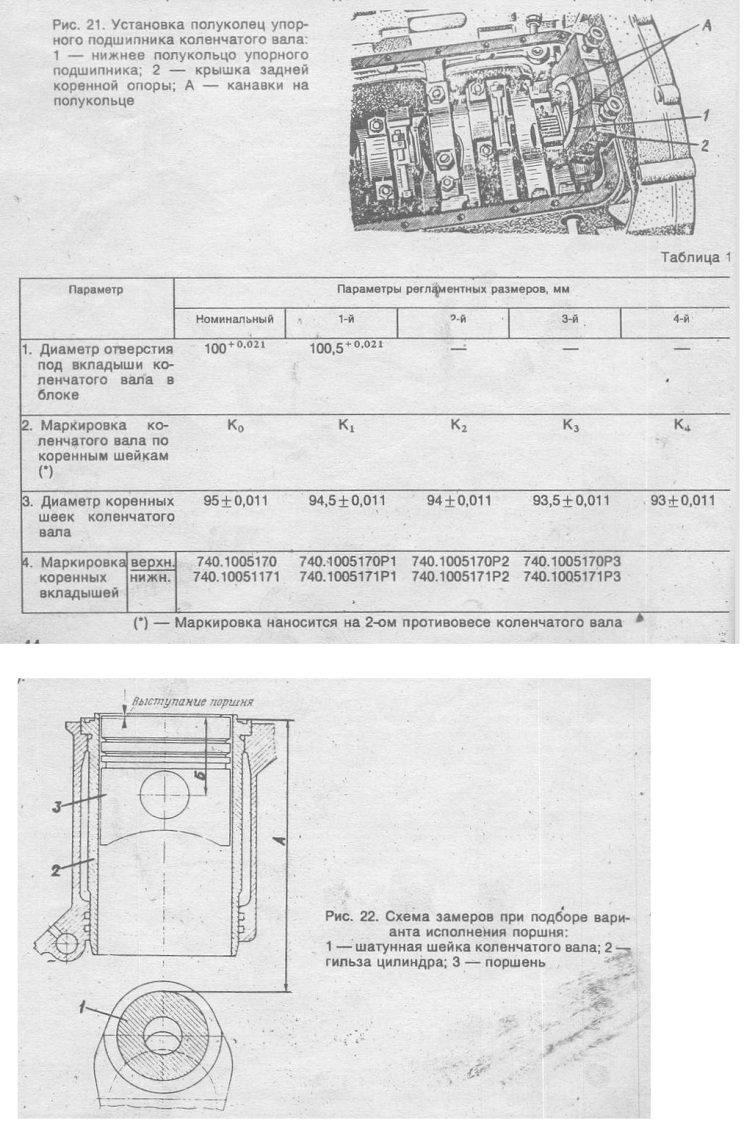

110. Подобрать вкладыши коренных подшипников. Вкладыши коренных подшипников выбирать согласно таблицы 1. Обозначение вкладышей наносится на тыльной стороне вкладыша.

111. Проверить вкладыши, постели блока, установить последовательно верхние вкладыши коренный подшипников в постели блока цилиндров и нижние вкладыши коренных подшипников в крышки. При установке вкладышей необходимо совместить выточки во вкладыше с выточками соответственно в постели блока и в крышке. (Салфетка).

112. Смазать вкладыши коренных подшипников маслом. Применять масло М10Г2К ГОСТ 8581-78. (Емкость, кисть).

113. Установить в блок цилиндров коленчатый вал в сборе. (Кран-балка, подвеска).

114. Установить нижние и верхние полукольца упорного подшипника коленчатого вала (Рис. 21) и проверить осевой зазор в упорном подшипнике. Канавки А на полукольцах должны прилегать к упорным торцам вала.

Нижние полукольцо устанавливать одновременно с крышкой заднего коренного подшипника. Выступы на нижних полукольцах 14 (Рис. 12) при установке крышки 15 необходимо совместить с выточками в крышке 15.

115. Установить крышки коренных подшипников с вкладышами, совместив крышки с перегородками блока по порядковым номерам, выбитым на нижней поверхности крышек (отсчет перегородок блока, вести начиная с переднего торца двигателя).

116. Завернуть и затянуть болты 40 крепления крышек в два приема: первый с величиной момента затяжки 96—120 Н. м (9.6—12,0 кгс. м) второй 210—235 Н. м (21,0—23,5 кгс. м). Болты заворачивать сначала со стороны Правого ряда цилиндров, а затем со стороны левого ряда цилиндров. (Головка сменная 24 ^м, удлинитель, ключ с соединительным квадратом, ключ динамометрический ПИМ-1754).

117. Замерить осевой зазор коленчатого вала. Он должен, быть в пределах 0,100—0,195 мм. При необходимости осевой зазор отрегулировать установкой полуколец упорного подшипника другой толщины. (Набор щупов № 2).

118. установить завернуть и затянуть стяжные болты 37 и 41 с шайбами блока цилиндров. Болты затягивать с величиной момента затяжки 82—92 Н. м (8,2—9,2 кгс. м). (Головка сменная 19 мм, ключ с присоединительным квадратом, рукоятка динамометрическая мод. 131 М).

119. Проверить легкость вращения коленчатого вала. Коленчатый вал должен свободно поворачиваться от руки.

120. Установить ось 16 (Рис. 2) ведущей шестерни привода распределительного вала на блок цилиндров, завернуть болты 18 крепления с замковыми шайбами 17 оси и загнуть усы замковых шайб на грани головок болтов. Величина момента затяжки болтов 50—60 Н. м (5—6 кгс. м).

(Головка сменная 17 мм, ключ с п. к., рукоятка динамометрическая мод. 131 М, зубило, молоток).

121. Установить на ось ведущую шестерню 21 привода распределительного вала в сборе с промежуточной шестерней 2 привода распределительного вала. Шестерню установить так, чтобы метки «О» на промежуточной шестерне 2 привода распределительного вала и на распределительной шестерне 24 коленчатого вала совпала. Также должны совпасть риски на ведущей шестерне 21 привода распределительного вала и на шестерне 27 распределительного вала. (Оправка, молоток).

122. Проверить окружной зазор в зацеплении шестерен 2, 24, 21 и 27.

Зазор проверять не менее, чем в трех точках. Зазор должен быть 0,1—0,3 мм (Набор щупов V № 2).

123. Завернуть болт 1 крепления с замковой 25 и упорной 26 шайбами ведущей шестерни 2 привода t распределительного вала и загнуть усы замковой шайбы 25 на грани головки болта. Величина момента затяжки болта крепления 90—100 Н. м (9—10 кгс. м). (Головка сменная 19 мм, ключ с j п. к., рукоятка динамометрическая мод. 131 М, зубило, молоток).

124. Повернуть коленчатой вал так, чтобы шатунная шейка 1-го цилиндра находилась в верхнем I положении. (Рычаг для поворота коленчатого вала).

125. Заменить расстояние А (Рис. 22) от образующей шатунной шейки 1 в верхнем ее положении до торца уплотнительного выступа гильзы 2 при вертикальном положении гильзы. Замеряемое расстояние — это превышение над размером 260,13 мм. (Приспособление для замера).

126. Нанести на не рабочем выступе торца гильзы номер цилиндра и индекс варианта поршня на стороне, обращенной к вентилятору в соответствии с таблицей 2. На поршне индекс выбивать на днище поршня. Старая маркировка на гильзе и на поршне должна быть удалена или забита. (Молоток, набор клейм). В запасные части для ТО и ТР поступают поршни только группы 10, которые можно устанавливать в любую группу гильз.

129. Смазать вкладыши 12 (Рис. 10) шатунных подшипников и установить их в крышки 10 шатунов и в нижние головки шатунов. Смазать маслом М10Г2К ГОСТ 8581-78. Выступы на вкладышах должны совпасть с выточками на крышке и на шатуне. (Емкость с маслом, кисть).

130. Повернуть коленвал для установки первой шатунной шейки в нижнее положение. (Рычаг).

131. Развести замки поршневых колец поршня с шатуном и кольцами в сборе первого цилиндра на 180° относительно друг друга и установить поршень с шатуном и кольцами в сборе в соответствующий цилиндр с помощью оправки. Индекс поршня должен быть одинаковым с индексом гильзы. Поршни с индексом 10 можно устанавливать в любые гильзы. При установке поршней выточки под клапаны на днище поршня сместить в сторону развала блока цилиндров. (Оправка для установки поршня, деревянный молоток).

132. Установить крышку 10 шатуна на соответствующий шатун и предварительно закрепить болтами 9 с гайками 11 с величиной момента затяжки 29—31 Н. м (2,9—3,1 кгс. м). Клейма спаренности из цифр на шатуне и на его крышке должны быть одинаковыми. Канавка на шатуне должна совпасть при установке с замковым усом на крышке шатуна. (Головка сменная 19 мм, ключ с п. к., удлинитель, рукоятка динамометрическая мод. 131 М).

133. Повторить работы 130—132 для последовательной установки поршней с шатунами и кольцами в сборе в 8, 2, 7, 3, 4, 5 и 6 цилиндры.

134. Повернуть коленчатый вал так, чтобы первая шатунная шейка оказалась в нижнем положении. Отсчет нумерации вести от передней части блока цилиндров. (Рычаг).

135. Произвести окончательную затяжку гаек шатунных болтов первой шатунной шейки. Затяжку гаек производить до удлинения шатунных болтов 0,25—0,27 мм. Гайки шатунных болтов М 13 х 1,25 изготавливаемых с июля 1985 г. затягивать с величиной момента затяжки 120—130 Н. м (12—13 кгс. м). (Головка сменная 19 мм, ключ с п. к., приспособление для контроля удлинения, рукоятка динамометрическая мод. 131 М).

136. Проверить зазор между торцами нижней головки шатуна и щеками коленчатого вала. Зазор должен быть не менее 0,15 мм. (Набор щупов № 2).

137. Повернуть блок цилиндров в горизонтальное положение. (Стенд).

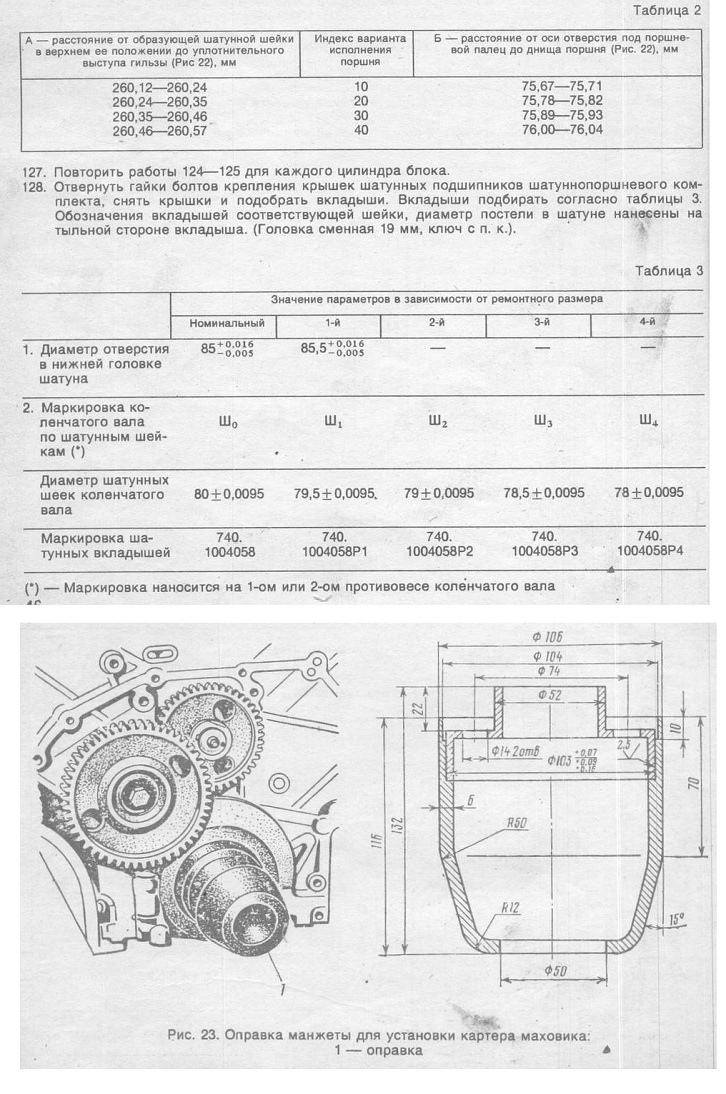

138. Смазать прокладку 1 (Рис. 9) картера маховика, установить прокладку 1, с помощью оправки (Рис. 23) картер 2 (Рис. 9) маховика на блок цилиндров, совместить отверстия в картере, прокладке и блоке, установить в совмещенные отверстия болты 7 и 9 крепления с пружинными 6 и 10 и плоскими 5 и 11 шайбами и завернуть их. Применять смазку 1—13 ГОСТ 1631-61 или ЦИАТИМ-201 ГОСТ 6267-74. Величина момента затяжки болтов крепления картера маховика 90—110 Н. м (9—11 кгс. м). (Емкость, кисть, оправка, головка сменная 17 мм и 19 мм, ключ с п. к., рукоятка динамометрическая мод. 131 М).

139. Установить на двигатель М&хрвик 8 (Рис. 7) в сборе и совместить отверстия под болты крепления маховика. Маховик устанавливать таким образом, чтобы установочный штифт на коленчатом валу вошел в отверстие в маховике. (Кран-балка, подвеска для снятия — установки маховика).

140. Установить и завернуть болты 11 крепления с замковыми пластинами 12 маховика и загнуть

141. Проверить биение торца маховика относительно оси коленчатого вала. Величина биения должна быть не более 0,25 мм. Биение замерять на максимальном диаметре. (Приспособление с индикатором мод. ПРИ-1П).

142. Установить вал привода гидромуфты.

143. Смазать прокладку передней крышки блока. Применять смазку 1-^13 ГОСТ 1631-61 или ЦИАТИМ-201 ГОСТ 6267-74. (Емкость, кисть).

14’4. Установить прокладку 44 (Рис. 1) и гидромуфту привода вентилятора с передней крышкой блока 6 в сборе на передний торец блока цилиндров и завернуть болты 3,49 и 50 крепления с пружинными 4 и 48 и плоскими шайбами 5 и 47. Величина моментов затяжки болтов крепления М10 50—62 Н. м (5,0—6,2 кгс. м), а болтов М12 90—110 Н. м (9,0—11,0 кгс. м). (Кран-балка, подвеска, головки сменные 17 и 19 мм, ключ с п. к., рукоятка динамометрическая мод. 131 М).

145. Установить штанги толкателей в сборе первого цилиндра в толкатели штанг.

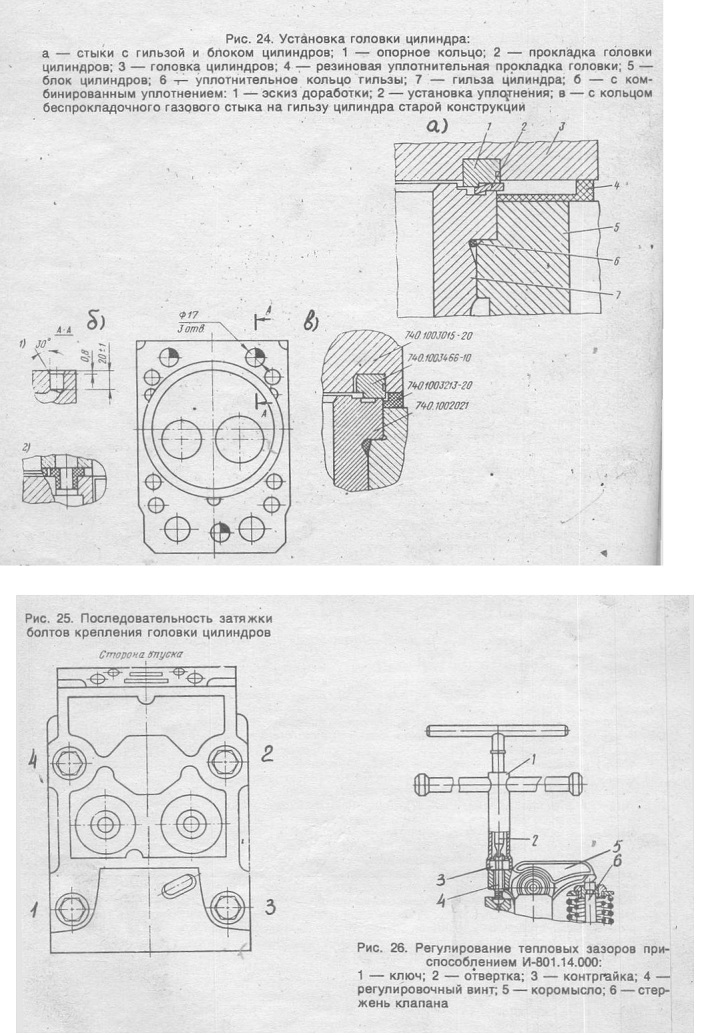

146. Установить прокладку 2 (Рис. 24) головки блока цилиндров и уплонительную прокладку 4, Материал прокладки уплотнительной: резина.

147. Установить головку 31 блока (Рис. 4) цилиндров с клапанами 1 и 20 в сборе на блок цилиндров и завернуть болты 13 крепления с шайбами.

Перед заворачиванием резьбу болтов крепления головки цилиндров смазать тонким слоем графитовой смазки. Перед установкой головки блока необходимо вывернуть на несколько оборотов регулировочные винты коромысел. Болты крепления головки блока цилиндров затягивать по схеме (Рис. 25). Величина момента затяжки болтов 40—50 Н. м (4—5 кгс. м). (Головка сменная 19 мм, ключ с п. к., рукоятка динамометрическая мод. 131 М, емкость с графитной смазкой (УСсА) ГОСТ 3333-80, кисть).

148. Повторить работы 145—147 для каждого цилиндра блока цилиндров.

1.49. Затянуть окончательно болты крепления головок цилиндров в два приема. Порядок затяжки болтов крепления см. рис. 25. Величина момента затяжки болтов крепления для 1 приема 120—150 Н. м (12—15 кгс. м); для 11 приема 160—180 Н. м (16—18 кгс. м). (Головка сменная 19 мм, ключ динамометрический мод. ПИМ-1754).

150. Повернуть коленчатый вал так, чтобы шток фиксатора маховика вошел в паз маховика, а метка — «0» шестерни 27 (Рис. 2) распределительного вала находилась в верхнем положении. (Рычаг).

151. Установить ведомую шестерню 12 привода ТНВД в сборе с валом 9 на двигатель. Ведомую шестерню 12 устанавливать так, ч+обы метка — «0» ведомой шестерни 12 совпала с аналогичной меткой шестерни 27 распределительного вала.

152. Установить прокладку 7, корпус 6 заднего подшипника в сборе с манжетой 5 и завернуть болты 3 крепления с пружинными шайбами 4. Величина момента затяжки болтов 45—50 Н. м (4,5—5,0 кгс. м). (Головка сменная 17 мм, ключ с п. к., рукоятка динамометрическая мод. 131 М, молоток)

153. Вывести фиксатор из паза маховика и повернуть коленчатый вал на 60° по ходу вращения, установив его тем самым в положение 1 (см. таблицу 4). Поворот маховика на угловое расстояние между двумя соседними отверстиями на выступах, соответствует повороту коленчатого вала на 30°. (Рычаг).

Углы поворота коленчатого вала при регулировке тепловых зазоров

154. Отрегулировать зазоры в клапанных механизмах первого и пятого цилиндров. Величина зазоров: для впускного клапана 0,25—0,30 мм для выпускного клапана 0,35—0,40 мм. Величина момента затяжки гаек регулировочных винтов 34—42 Н. м (3,4—4,2 кгс. м).

Регулировку тепловых зазоров производить в следующем порядке:

— проверить момент затяжки гаек крепления стоек коромысел регулируемых цилиндров, при необходимости подтянуть;

— проверить щупом зазор между носками коромысел 5 (Рис. 26) и стержней клапанов 1-го и 5-го цилиндров. Щуп толщиной 0,3 мм для впускного и 0,4 мм для выпускного клапанов должен входить с усилием (передние клапаны первого ряда цилиндров — впускные, левого ряда — выпускные);

— установить приспособление для регулировки зазоров при необходимости регулировки, ослабить гайку 3 винта, установить в зазор щуп и вращая винт 4 отверткой 2, установить требуемый зазор. Придерживая винт 4 отверткой 2, затянуть гайку 3 ключом 1 и проверить величину зазоров.

(Приспособление для регулировки тепловых зазоров, набор щупов № 2, головка сменная 13 мм, рукоятка динамометрическая мод. 131 М).

155. Повернуть коленчатый вал на 180° по ходу вращения в положение 11. (Рычаг).

156. Отрегулировать зазоры в клапанных механизмах второго и четвертого цилиндров. Величина зазора для впускного клапана 0,25—0,30 мм, для выпускного клапана 0,35—0,40 мм. Величина момента затяжки гаек регулировочных винтов 34—42 Н. м (3,4—4,2 кгс. м). (Набор щупов № 2, головка сменная 13 мм, рукоятка динамометрическая мод. 131 М, приспособление для регулировки зазоров).

157. Повторить работы 155—156 для клапанных механизмов шестого и третьего цилиндров и седьмого и восьмого цилиндров соответственно.

158. Установить прокладку 27 (Рис. 4), крышку 12 головки первого цилиндра и завернуть болт 9 крепления с плоскими шайбами 10 и 11. Момент затяжки болта 17—22 Н. м (1,7—2,2 кгс. м). (Головкасменная 13 мм, ключ с п. к., рукоятка динамометрическая мод. 131 М).

159. Повторить работу 158 для оставшихся семи крышек головок цилиндра.

160. Надеть на передний рым-болт 16 (Рис. 1) регулировочные шайбы 15 и завернуть рым-болт в блок цилиндров. Регулировочных шайб должно быть не более четырех. Болт навернуть относительно продольной оси двигателя на 15°. (Вставка специальная).

161. Повернуть двигатель картерной частью вверх. (Стенд).

162. Установить прокладку 12 (Рис. 27) переднего фланца трубки 13 клапана системы смазки, масляный насос 4 в сборе с трубками, завернуть болты 6 и 7 крепления с замковыми шайбами масляного насоса и болта 20 кронштейна всасывающей трубки к блоку цилиндров и загнуть усы замковых шайб на грани болтов. Момент затяжки болтов крепления 50—60 Н. м (5,0—^6,0 кгс. м). На двигателях с № 163856 произведена замена замковых шайб на пружинные 7 (крепления масляного насоса) и плоские 19 (крепление кронштейна). (Головкасменная 17 мм, ключ с п. к., рукоятка динамометрическая мод. 131 М, молоток, зубило).

164. Наклеить прокладку 12 (Рис. 28) поддона на блок цилиндра, смазав ее поверхность тонким слоем смазки или пасты уплотнителя. Применять смазку Литол-24 ГОСТ 21150-75 или пасту «Герметик» ТУ 6-10-1796-71 или УН-25 ТУ МХП 3336-52. Материал прокладки: резина. (Емкость, лопатка деревянная).

165. Проверить тщательно чистоту внутренних поверхностей двигателя, установить поддон 3 и завернуть болты 20 крепления и гайки 1 с пружинными шайбами 2 и 19. (Пневмогайковерт мод.

ИП-3113, головка сменная 13 мм).

166. Повернуть двигатель на стенде головками блока цилиндров вверх. (Стенд).

Установка ГБЦ Камаз- момент затяжки

Снятие установка ГБЦ на автомобиле Камаз происходит довольно часто. По причинам связанным с неисправностями двигателя. Причины могут быть самые разные. Прорыв газов через уплотнительное кольцо. Прогорание клапанов. Утечка охлаждающей жидкости через уплотнения в гильзах. Утечка охлаждающей жидкости через уплотнения между ГБЦ и блоком двигателя. Замена вкладышей. Их рекомендуют менять через каждые 125000 км. И так далее.

Снятие ГБЦ Камаз

Снятие гбц начинается стого что необходимо снизить уровень охлаждающей жидкости в системе. Для этого достаточно слить 10- 15 литов жидкости. Затем откручиваются коллектора впускной, водяной выпускной.

Выпускной коллектор

Выпускной коллектор на двигателе евро прикручен непосредственно к головкам через прокладки. Трудность его снятия заключается в том что иногда не удаётся открутить болты. Для этого необходимо применять усилие. А сами болты легко обламываются. Если резьба прикипела. И понять когда болт начинает ломаться очень тяжело. Поэтому необходимо при возникновении усилия постоянно проверять, что болт откручивается а не заламывается. При откручивании и возникновении усилия провернуть болт в обратную сторону. Это делать необходимо постоянно потому что болты обламываются практически не заметно. Впускной коллектор полностью снимать не нужно достаточно того что он отойдет немного от головок. Потом просто необходимо будет подставить прокладки между ним и головками

Водяной и впускной коллектора

Прежде чем снимать водяной и впускной коллектор необходимо открутить трубки высокого давления от ТНВД и форсунок. Трубки потом следует устанавливать на свои места . Путать их не желательно потов очень тяжело будет их подобрать по местам где они стояли. Лучше всего их положить в отдельное место по порядку. Сложность снятия коллекторов заключается в неудобстве раскручивания крепёжных болтов. Проще снять компрессор. Он не очень сложно устанавливается а заодно поменять на нем уплотнительные резинки. Но если очень постараться, то компрессор можно и не трогать.

После того как коллектора удалены откручиваются клапанные крышки. Снимать их желательно. Потому что прежде чем вытаскивать головки требуется вынуть штанги толкателей. Если снимать головки со штангами, они могут упасть внутрь двигателя и достать будет тяжело. Сняв клапанные крышки следует раскрутить крепление коромысел. Они прикручены двумя гайками на шпильках. Предварительно необходимо разогнуть концы стопорной пластины. Коромысла снимаются со шпилек и вынимаются штанги толкателей клапанов.

Болты головки блока цилиндров

Болты крепления головки блока цилиндров необходимо раскручивать поочередно согласно схемы затяжки ГБЦ. Поэтапно в несколько приёмом. Если сразу ослабить один из болтов то это может вызвать перепад натяжения болтов такт остальные будут находиться в напряжение. Это может привести в дальнейшем к обрыву головки крепежного болта. На камазах это болезнь. Незначительный перекос приводит к обрыву болта. Поэтому и нужно раскручивать болты в несколько приёмов. Собственно говоря также как их затягивали. После того как болты раскручены головки можно снимать.

Осмотр головки

Прежде чем произвести установку ГБЦ Камаз на место после проведенного ремонта их обязательно необходимо осмотреть. По следующим причинам.

Состояние компрессионного кольца

Газовое компрессионное кольцо может просесть. Или появится люфт и кольцо будет двигаться на своем месте. В результате того что разбито посадочное место. На это обязательно необходимо обратить внимание. Кольцо должно выступать выше уровня головки 0,122-0,230 мм и разность показаний замеров по длине кольца не должна превышать 0,08 мм. В противном случае кольцо необходимо поменять. Для его снятия предусмотрены пазы с помощью которых кольцо можно вынуть с посадочного места.

Седла клапанов

Второе на что обязательно необходимо обратить внимание это состояние седел клапанов. на седлах может образоваться трещина. Или седло может просесть в своем посадочном месте и разболтаться. Для того чтобы в это убедиться необходимо распрячь клапана. Также возможно образование выработки в направляющих втулках клапанов. С этим разобраться сложнее. Замена направляющих на головках автомобиля камаз сложная задача. Они очень тяжело выпрессовываются. Делать это самостоятельно не советую. Специалисты не охотно берутся за ремонт камазовских головок. Именно по этой причине. И назначают цену немного менее, чем стоит новая головка. Поэтому здесь горячиться не нужно. Если люфт небольшой, то направляющие лучше не трогать. Попробовать установить новые клапана . Если люфт все равно большой попробовать найти другие головки. Это будет дешевле и надёжнее.

Притирка клапанов

Клапана желательно очистить от нагара и притереть. Клапана притирают при помощи дрели. Соединение дрели с клапаном не должно быть жестким. Желательно использовать резиновый шланг. Он быстро выходит из строя и его приходится менять но это того стоит. При жестком соединение возможна не правильная посадка клапана в седло. В момент соединение клапана с седлом должен происходить удар клапана и его одновременное проворачивание.

Правильная притирка клапанов считается при помощи коловорота со стороны шляпки клапана. При этом с обратной стороны необходимо установить слабую пружину что бы клапан отрывался от седла. Это самый надёжный способ притирки, но очень неудобный. Потому что приходится придумывать какой то паз чтобы коловорот смог проворачивать клапан. Самый простой способ это вырезать резиновый пятак с прорезью под коловорот. Для этого хорошо подходит транспортерная лента. И приклеить её к клапана при помощи расплавленной смолы. Это самый простой и доступный способ.

Посте притирки необходимо тщательно очистить клапана и седла от абразива который применялся при притирке. Бывали случаи когда забывали это сделать, в результате клапана с седлами приходили в негодность. Головку после притирки необходимо промыть и тщательно продуть воздухом. После этого клапана можно устанавливать на место. Предварительно требуется установить новые масло съёмные колпачки. И запрячь их в пружины при помощи съёмника клапанов.

Когда клапана установлены на место устанавливаются коромысла. После того как притянуться гайки необходимо их застопорить. Если гайки расслабятся то кронштейн вала коромысел начнет двигаться. В результате будут обламываться шпильки с определенной периодичностью.

Установка ГБЦ Камаз

Собранную головку устанавливают на двигатель.

Установка прокладок ГБЦ

Предварительно требуется установить прокладки. Ранее каналы системы охлаждения уплотнялись так называемыми присосками. Они вставлялись в три водяных канала головки а плоская х часть была обращена к блоку двигателя. И также ставилась резиновая прокладка. По всей плоскости прилегания головки. Она выполняла роль пыльника. Что бы грязь и пыль не попадали под головки не вызывали коррозию.

На современных двигателях устанавливается плоска резиновая прокладка с металлическим каркасом. Она выполняет общую роль как прокладки охлаждающей жидкости так и пыльника.Единственно что осталось неизменным это резиновое колечко которое ставится в выступ масленого канала. О этом колечке не в коем случае забывать нельзя. Какие прокладки лучше старого или нового образца трудно сказать. Скорее всего дело в аккуратности при сборке. И дальнейшей эксплуатации двигателя.

Установка фторопластового кольца

На двигателях оснащенных турбокомпрессорами дополнительно устанавливается фторопластовое колечко. Его необходимо аккуратно установить внутрь компрессионного (газового) кольца. Так чтобы при переворачивании головки оно не смогло выпасть. Это кольцо служит дополнительным уплотнением. Что бы предостеречь прорыв газов. из под газового кольца. Потому что турбины закачивают больший объём воздуха. Это приводит к более полному сгоранию топлива. И как следствие повышает температуру горения в камере сгорания. Дополнительное фторопластовое кольцо уплотняет соединение между головкой и гильзой.

После того как установлены прокладки необходимо вставить на свои места штанги толкателей. Делать это нужно аккуратно если штанга не попадет в своё посадочное место внутри двигателя может провалиться в в поддон и достать его без снятия поддона будет очень тяжело. Штангу необходимо вставить и после этого немного приподнять и опустить на свое место. Как бы убедиться что она стоит правильно.

Теперь необходимо одеть головку , так чтобы штанги вошли в свои каналы и уперлись в регулировочные винты коромысел. Также выступ масленого канала с надетой на нем резиновым колечком должен попасть в отверстие головки блока. Головка должна сесть на свое место без особого усилия. Если кулачки распредвала будут направлены на открытие впускного или выпускного клапана. Штанги упрутся в коромысла. И не дадут сразу плотно прижаться головке . ничего страшного. После того как вставятся болты крепления головки и будут закручиваться пружины клапанов сожмутся. Клапана станут в открытое положение . Это не помешает притягиванию головки.

Можно. прокрутить коленчатый вал. Штанги опустятся вниз и головка плотно прижмется к гильзе. Самое важное на начальном этапе притягивания головки равномерно её выставить по плоскости гильзы. Если какой то болт сильнее будет притянут. То получится рычаг. И после того как будет притягиваться противоположный болт возникнет большое усилие которое может привести к отрыву головки болта. По этому первоначально нужно добиться при помощи притягивания болтов равномерного расположения головки относительно гильзы. Протяжку болтов необходимо провести с помощью динамометрического ключа.

Затяжка ГБЦ Камаз

Схеме протяжки выглядит следующим образом

Крест на крест протягиваются противоположные болты.

Момент затяжки ГБЦ Камаз

Затяжка производится при помощи динамометрического ключа

Первый момент затяжки гбц составляет 40 Н-м. протяжка производится согласно показанной выше схемы

Момент второй затяжки гбц составляет 120-150 Н-м

Третья окончательная затяжка производится моментом 190-210 Н-м

Чтобы более равномерно установить головку ГБЦ , коромысла на них можно сразу не устанавливать. Сначала притянуть головки. Потом аккуратно установить штанги и после этого установить и притянуть коромысла. И застопорить крепёжные гайки.

Регулировка клапанов

Остаётся поставить на свое место коллектора. Установка ГБЦ требует последующей регулировки клапанов. Страшна она тем . что нужно хорошо понимать как работает двигатель. Так же необходимо знать метод регулировки который предлагают конструктора. Разные двигатели имеют свою методику регулировки. Связано это с конструктивными особенностями. Всегда предлагается самый простой и удобный способ регулировки для конкретного двигателя. Способ регулировки клапанов автомобиля подробно описан в этой статье. Он подходит для всех V-образных моделей двигателей.

Съемник шатунных крышек камаз своими руками

На поршень устанавливают два компрессионных кольца и одно маслосъемное

Компрессионные кольца предназначены для предотвращения прорыва газов в картер при их сжатии и расширении

Кроме того, они служат для передачи теплоты от поршня к цилиндру.

Маслосъемное кольцо служит для удаления излишка масла с рабочей поверхности цилиндра и предотвращения попадания его в камеру сгорания.

1. Отвернуть четыре болта крепления головок и снять головки блока цилиндров.

2. Снять поддон двигателя и прокладку поддона.

3. Снять масляный насос.

4. Отвернуть гайки шатунных болтов и снять крышку шатуна.

Так как крышка сидит плотно, сбить ее несильными ударами молотка. Вынуть из крышки вкладыш шатунного подшипника.

5. Протолкнуть поршень в цилиндр так, чтобы он вышел из цилиндра, и затем вынуть его вместе с шатуном.

Вынуть из шатуна вкладыш шатунного подшипника.

Вынимать поршень с шатуном из цилиндра нужно осторожно, чтобы не повредить зеркало цилиндра.

Проверить метки на шатуне и крышке шатуна. Если метки не видны — пометить шатун и крышку номером цилиндра.

6. Таким же образом вынуть остальные поршни с шатунами.

7. С помощью съемника снять поршневые кольца.

8. Снять стопорные кольца с двух сторон поршня.

9. Нагреваем поршень в масляной ванне и вынимаем поршневой палец из шатуна, перед этим заметив положение шатуна относительно поршня.

10. Таким же образом снять остальные поршни с шатунов.

11. После разборки промыть все детали в бензине. Очистить поршни от нагара. Прочистить канавки под поршневые кольца старым поршневым кольцом или обломком кольца.

12. Для уменьшения надпоршневого зазора при сборке двигателя подбором варианта исполнения поршня обеспечивают выступление его над уплотнительным торцом гильзы на 0,5. 0,7 мм.

Индекс варианта поршня (10, 20, 30, 40) нанесен на его днище, а также на нерабочем торце выступа гильз.

Диаметр поршневого кольца в свободном состоянии больше, чем диаметр цилиндра, поэтому при установке оно плотно прижимается к его стенкам.

В канавке поршня кольцо образует лабиринтное уплотнение с малым зазором.

Газы, попадая в этот лабиринт из надпоршневого пространства, снижают свое давление и скорость и прижимают кольцо к стенке цилиндра.

Разрез в кольце называют замком.

В рабочем состоянии кольца всегда должен быть зазор в замке, чтобы оно при нагревании не заклинивалось.

Значение зазора при установке поршня в цилиндр находится в пределах 0,4 . 0,8 мм для компрессионных колец, 0,3 . 0,7 мм для маслосъемного.

Чтобы кольца свободно пружинили, их в канавках на поршне по высоте устанавливают также с небольшим зазором.

Торцовый зазор у верхнего компрессионного кольца несколько больше, чем у нижнего.

Компрессионные кольца имеют трапециевидное сечение.

Рабочая поверхность верхнего компрессионного кольца покрыта хромом, имеет зеркальную поверхность, нижнего — молибденом, она матовая.

Во время движения поршня кольца прижимаются то к верхним, то к нижним плоскостям канавок и создают этим необходимое уплотнение, препятствующее прорыву газов в картер через канавки.

При этом компрессионные кольца могут перекачивать в камеру сгорания масло, снимаемое ими со стенок цилиндра: когда поршень движется вниз, масло собирается в зазоре между кольцом и нижней плоскостью канавки, а когда перемещается вверх, масло выдавливается в зазор между кольцом и верхней плоскостью канавки.

Разрежение в цилиндре при такте впуска также способствует этому.

С увеличением торцового зазора в сопряжении кольцо — канавка поршня из-за насосного действия колец возрастает количество перекачиваемого масла в камеру сгорания, в результате резко повышается его расход.

Поэтому необходимо проверять торцовый зазор после установки колец на поршень.

Маслосъемное кольцо сборное; оно состоит из чугунного кольца коробчатого сечения с хромированной рабочей поверхностью и витого пружинного расширителя.

Хромирование колец повышает их износостойкость.

Нижняя канавка в поршне под маслосъемное кольцо имеет отверстия по всей окружности для отвода масла, снимаемого кольцом с поверхности цилиндра.

Поршень с шатуном соединен пустотелым пальцем плавающего типа, осевое перемещение которого в поршне ограничивается двумя пружинными стопорными кольцами.

Шатуны стальные, двутаврового сечения. Нижняя головка шатуна разъемная.

Для точной посадки вкладышей нижнюю головку шатуна окончательно обрабатывают в сборе с крышкой, вследствие чего крышки шатунов не взаимозаменяемы.

На крышке и шатуне нанесены метки спаренности в виде трехзначных порядковых номеров. Кроме того, на крышке шатуна выбит порядковый номер цилиндра.

Подшипниками скольжения в верхней головке шатуна служат биметаллические неразъемные втулки с рабочим бронзовым слоем; в нижней головке шатуна — съемные взаимозаменяемые вкладыши.

Крышка нижней головки шатуна крепится гайками на двух болтах, запрессованных в боковые выступы нижней головки шатунах

Специальное стопорение шатунных болтов и гаек от самоотворачивания не предусмотрено.

Это объясняется тем, что шатунные болты автоматически предохраняются от самоотворачивания за счет трения в резьбе при условии строгого выполнения требований к затяжке гаек шатунных болтов.

Шатунные болты могут разорваться из-за недостаточной или чрезмерной затяжки.

Болты нужно затягивать до удлинения на 0,25 - 0,27мм.

Установка гильз цилиндров в блок

Перед установкой гильз в блок на фаски наносится смазка ЦИАТИМ.

Гильзы цилиндров вставляются усилием руки осторожно, не допуская срезания выступающих из канавок уплотнительных колец.

Поршень с пальцем и шатуном собирается после нагрева поршня до температуры 80÷100˚ C.

Отверстия в шатуне под пальцем и сам палец предварительно смазываются дизельным маслом.

Палец устанавливается усилием большого пальца руки. Не допускается запрессовка пальца с помощью инструмента.

Выточки на поршне и пазы под усы вкладышей на шатуне должны располагаться в одну сторону (рис. 16).

Поршневые пальцы фиксируются стопорными кольцами.

Подбор поршня производится по расстоянию от образующей шатунной шейки коленчатого вала в верхнем ее положении до упорного бурта гильзы таким образом, чтобы выход днища поршня над упорным буртом гильзы цилиндров находился в пределах 0,6÷0,7 мм, рисунок 17.

Метод измерений расстояния от образующей шатунной шейки коленвала в верхнем ее положении до уплотнительного бурта гильзы цилиндров показан на рисунке 18.

Читайте также: