Ремонт поворотных кулаков луаз

Эпопея о колёсных редукторах: Демонтаж

Небольшое вступление. ЛуАЗ – автомобиль, который меньше других отечественных автомобилей обеспеченсервисом. Как его необходимо обслуживать и ремонтировать большинство СТОА и колхозных мастерских не имело и малейшего понятия. Поэтому сервисная книжка, вкладываемая в руководство по эксплуатации ЛуАЗа, всех забавляла. Все понимали трагикомизм ситуации, но считалось, что в заводском руководстве по ремонту и эксплуатации этого автомобиля наверняка содержится вся нужная информация. На практике же оказалось, что все разделы по ремонту и эксплуатации в руководстве написаны слишком формально. К примеру, в моем руководстве 1980-ого года издания всерьез советовалось при снятии колесного редуктора прежде всего отсоединить трос ручника от тормоза, и только потом демонтировать тормозной барабан (позже эта прикольная ошибка была исправлена). В большинстве случаев спросить, как оказалось, некого. Личный опыт доказал, что даже бывший владелец автомобиля, если и доступен, то вряд ли может соображать что-либо в этом ремонте. Скорее всего он и понятия не имеет, что и как было напихано в агрегаты мужиком, который раньше продал автомобиль ему самому. Владельцы "Запорожцев" имеют аналогичные проблемы, но их куда больше, поэтому намного проще найти соседа по гаражам или знакомого с нужным опытом. ЛуАЗ же представляет собой автомобиль специфичный во многих отношениях. Поэтому их владельцы (особенно новоиспеченные) являются самыми благодарными и многочисленными читателями рубрик вроде "Своими силами". К большому сожалению, внимания от изданий подобных "За рулем" они не дождались, и вряд ли когда-нибудь дождутся, так как агитировать их за ремонт "собственными силами" – это тоже самое, что кормить волков в лесу. Во-первых, они и так как-то жили и как-нибудь будут жить дальше. Во-вторых, за них некому сказать спасибо. Таким коммерческим изданиям такого рода "благотворительность" не свойственна. Другое дело призыв не пугаться завозиных в Россию подержаных импортных машин, выпущенных в "девятьсот лохматом" году, или убеждать, что новенькая Шкода в обслуживании своими силами – это та же самая "восьмерка". Поэтому, наверняка, в издании "За рулем" нас могут скорее убеждать, что колесный редуктор , снятый с "Хаммера", в ремонте ничем не сложнее ЛуАЗовского, чем мы сможем увидеть какую-либо информацию про колесный редуктор ЛуАЗа.

Так как спасение утопающих здесь- дело рук самих утопающих, попробуем восполнить этот пробел. К сожалению, картинок нет, зато есть возможность не ограничивать себя в написании комментариев. Хотелось бы извиниться заранее за излишнюю подробность изложения действий (пишу для тех, кто уже рассмотрел картинки в руководстве, но на практике впервые снимает колесо и лезет редуктор).

Итак, вы имеете один или даже несколько перечислявшихся ранее признаков, которые свидетельствуют о необходимости демонтажа колесного редуктора и осуществлении его ремонта:

- сильная течь масла;

- заметные люфты у крестовины кардана или у подшипников вала ведущей шестерни;

- неустранимый регулировкой люфт у подшипников вала ведомой шестерни – колесная ось;

- посторонние шумы в редукторе или поломка его деталей;

- много ржавчины и грязи в сливаемом масле (для тщательной ревизии и промывки всех деталей редуктора).

Как правило, снятие редуктора я проделываю по такой технологии:

1. Соответствующее колесо вывешиваю на домкрате. Под заднее колесо, которое находится на противоположной стороне авто, с двух сторон устанавливаю упоры-башмаки (если не сделать этого, то в процессе ремонта автомобиль может грохнуться с домкрата. Тоже самое может произойти и в случае, если упоры будут подложены под переднее колесо, а рулевую не заблокировали). Затем включаю задний мост, и первую передачу в КП (+ затягиваю ручник, если снимается редуктор переднего колеса). Задний дифференциал блокировать не советую, а то после проведенного ремонта, скорее всего, забудете его выключить. После чего откручиваю гайки крепления и снимаю колесо.

2. Редуктор и детали подвески, прилегающие к нему, хорошенько очищаю от грязи металлической щеткой или отверткой. Желательно произвести чистку арки колеса над редуктором для того, чтобы при сборке не сыпались куски грязи. Под редуктор нужно подставить небольшую баночку или плошку под сливаемое масло. Ключом №14 откручиваю коническую заливную пробку, которая вкручена в верхнюю точку редуктора, возле сапуна. Г-образным ключом №12 откручиваю сливную пробку - самый нижний болт из четырех, которым крепится штампованная боковая крышечка картера редуктора. Сливаю из редуктора масло (если в нем оно присутствует). Затем пробочки временно заворачиваю обратно.

3. Отверткой больших размеров откручиваю два технологических винта крепления тормозного барабана (если ранее Вы их не выкинули, так как сохранять их нет никакого смысла). Той же отверткой,которую загоняю по кругу между барабаном и тормозным щитом, аккуратно сдергиваю с фланца колеса и снимаю руками тормозной барабан. При выполнении этой операции, чтобы не "прикусывало" перекашиваемые тормозные колодки, проворачиваю тормозной барабан (соответствующая ось машины - временно разблокирую). Как правило, тормозной барабан легко снимается - без всяких проблем. Только нужно не доводить его до предельного износа, проводя своевременную сошлифовку хотя бы "болгаркой" ступеньки, которая образуется на кромке его рабочей поверхности. Центрирующий поясок луазовского тормозного барабана очень узкий, поэтому очень редко может серьезно прихватываться коррозией к фланцу колеса. Упражняясь с отверткой, Вы можете погнуть тормозной щит, поэтому заодно обратите внимание на пару маленьких отверстий, заросших грязью и расположенных диаметрально на фланце тормозного барабана. Данные отверстия, которые имеют нарезанную резьбу М8, которую из-за грязи многие не могут рассмотреть. Она нужна специально для того, чтобы, при закручивании в эти отверстия болты, можно было сдергивать "прикипевший" тормозной барабан(лично мне они не понадобились). Затем снимаю тормозные колодки. Делать это намного проще в следующем порядке: верхние концытормозных колодок аккуратно поддеваю отверткой и перебрасываю вбок через накладку опорной пластины тормозного щита. В результате концы колодок сближаются, позволяя тем самым легко произвести съем верхней стяжной пружины колодок (руками, не рискуя тем, что она улетит в кусты или противоположный угол гаража). Затем снимаю переднюю тормозную колодку: оттягиваю руками вперед за верхний конец до тех пор, пока не выскочит из-под петли пружинки, которая прижимает ее к тормозному щиту, после чего сворачиваю вбок, пока не ослабнет и даст отцепить себя нижняя стяжная пружина. Производя это, следите, чтобы при перекосах колодки ее нижним концом не зажимался и не "прокусывался" резиновый защитный чехол поршенька тормозного цилиндра. Демонтировав переднюю колодку, снимаем заднюю. У заднего тормоза нужно будет несколько сильнее оттянуть вперед переднюю колодку, чтобы вывести ее из зацепления с распорной планкой ручного тормоза (может быть, планку нужно будет придержать рукой), а после съема задней колодки отцепляем трос ручного тормоза от закрепленного на ней разжимного рычага. Демонтированную распорную планку желательно пометить (куда и каким концом она стояла), чтобы не пришлось потом перебирать возможные варианты. Фланец оси колеса и щит тормоза очищаю от пыли и грязи с помощью отвертки, тряпок и щетки.

5. Из редуктора рывком за фланец вынимаю его ведомый вал - ось колеса. Как правило, эта операция проходит без затруднений, но бывает, что внутреннее кольцо дальнего (внутреннего) конического подшипника N 7206 может заесть на немного сдеформированном "вильчатом" хвостовике оси колеса (в паз которого входит т-образная головка центрального болта). Для снятия оси в таком случае нужно сделать несколько рывков (при которых ось характерно пружинит на сжимающейся распорной пружинке, которая стоит между подшипником и ведомой шестеренкой редуктора). В случае, если это не помогло придется прибегнуть к помощи монтажной лопатки, которую нужно запустить между тормозным щитом и фланцем оси (сначала плашмя, а по мере вылезания оси лопатку нужно будет поворачивать ребром). Прижимаю конец монтажной лопатки к тормозному щиту и, используя ее как рычаг, рывками сдергиваю фланец, упирая монтажку в его кромку и головки колесных шпилек. Свободной рукой фланец подтягиваю на себя так, чтобы ось колеса несильно пружинила, и если нужно проворачиваю для устранения перекосов колец подшипников. Монтажкой нужно орудовать аккуратно, чтобы не заехать ею по шпилькам и гайкам крепления тормозного щита, а также, чтобы не помять штампованный маслосборный колпак, расположенный на тыльной стороне фланца оси колеса. Также существует и более цивильный (и "ломовой" одновременно) способ снятия "сопротивляющейся" оси колеса- с помощью универсального съемника: цепляю его лапки за фланец, упираю в центральный болт оси колеса - и кручу, пока ее не выдерну (или не выломаю что-нибудь из редуктора (это исключение, как и упоминавшийся мною случай -фланец приржавевшей оси колеса к подшипникам в результате пришлось шинковать "болгаркой"). В использовании съемника неудобно то, что центральный болт оси колеса незначительно выступает над ее фланцем и имеет диаметр 16 мм - не каждый болт съемника сможет пролезть за ним в отверстие в оси колеса (использую проставки небольшого диаметра). Но, опять же, ось колеса обычно удается выдернуть руками.

Внимание: хоть и манжета оси колеса становится практически"как на ладони", выковырнуть ее из гнезда и заменить без последующей разборки редуктора нельзя, так как снаружи она упирается в буртик. Мой знакомый, уставший ее выковыривать, додумался срубить данный буртик зубилом, но испортил магниевую крышку-корпус манжеты. И зря, потому что добраться до этой крышки на данном этапе проще простого и без надобности откручивать гидротрубку от тормозного цилиндра с разгерметизацией гидросистемы.

6. Далее такие действия. У переднего редуктора головкой № 19 откручиваю заднюю верхнюю гайку крепления редуктора к поворотному кулаку и сдергиваю с ее шпильки кронштейн штуцера тормозного шланга. У заднего редуктора с помощью отвертки или пассатижей снимаю пружинный пластинчатый фиксатор наконечника тормозного шланга к кронштейну на рычаге (приварному). Кроме того, ведущая гидротрубку, которая ведет к рабочему тормозному цилиндру, аккуратно освобождаю отверткой из зажима-фиксатора на боковой поверхности рычага задней подвески. Длинную пружину маленького диаметра, которая нацеплена на трос ручного тормоза, (возвратная пружина разжимного рычага, которая зажимает на нем наконечник троса) выковыриваю отверткой из двух зажимов, которые отштампованы на нижней части накладки опорной пластины тормозных колодок (данные зажимы пружине не дают касаться задней стороны фланца оси колеса). Потом эту пружинку оттягиваю от тормозного щита и отверткой или пассатижами аккуратно развожу края разрезной шайбочки, удерживающей пружину от проваливания внутрь трубки, по которой трос пропускается через тормозной щит, -данную шайбочку снимаю с троса. На практике данная шайбочка может отсутствовать. Пружину троса проталкиваю внутрь трубки. Потом, если ввареная под трос в рычаге трубка окончательно не заросла ржавчиной и грязью, можно этот трос выдернуть из рычага совсем, чтобы он не мешал (хотя, делать это не обязательно). Между упомянутыми выше трубками под трос в рычаге и тормозном щите должен стоять уплотнительный гофрированный чехол из резины . Его (или заменяющий его шланг) сдергиваю с трубки тормозного щита.

7. Ключом № 13 отворачиваю восемь гаек крепления щита тормоза. С верхних четырех шпилек снимаю накладку опорной пластины и фигурную пластину - опору колодок тормоза. Далее, снимаю сам щит тормоза и аккуратно, не сгибая гидротрубку, отвожу от редуктора в сторону (передний подвешиваю на тормозном шланге). Тормозную систему далее не разбираю и оставляю герметичной. При дальнейшей сборке ее непонадобится даже прокачивать.

Если по каким-либо причинам нужно снимать колесный редуктор в сборе с тормозным щитом, а автомобиль далеко не новый, то лучше заранее приобрести новую гидротрубку (к сожалению, не могу напомнить е длину). За несколько лет эксплуатации штуцера гидротрубки прикипают напрочь к резьбовому гнезду и самой трубке, поэтому отсоединить трубку без повреждений вряд ли удастся (кроме того, грани штуцеров легко сорвать, если откручивать простым рожковым ключом № 12). Я обычно перекусываю гидротрубку у штуцеров и простой торцовой головкой откручиваю штуцера, не доводя дело до надобности прибегнуть к применению газового ключа. Огорчает еще и то, что рабочий тормозной цилиндр крепят к щиту так, что их разъединить, не прибегнув к откручиванию гидротрубки, невозможно.

8. Теперь, головкой № 19 откручиваю 4 гайки крепления редуктора (3 последние у переднего) к рычагу задней (поворотному кулаку передней) подвески и снимаю редуктор с автомобиля.

Не хочу сильно пугать, но эта заключительная простая операция по коварству не уступает абсолютно извлечению оси колеса из редуктора. Ведь здесь может выясниться, что не один центрирующий поясок картера редуктора, но и шпильки, которые пропущены через длинные втулки в рычаге задней подвески (сверления в поворотном кулаке), несмотря на внушительный начальный зазор в сопряжении, за годы всесезонной эксплуатации, напрочь приржавели к этим деталям. Следует заметить, что никакие "примочки"здесь не помогут. Поэтому советую начинать работу по снятию до этого много лет не снимавшегося редуктора с проверки на возможность их снятия (сняв колесо, ослабьте крепежные гайки редуктора и попробуйте его расшевелить, так вы убедитесь в подвижности всех 4 шпилек). В противном случае в конце может выясниться, что сложность предстоящей работы и нужный инструментарий не те, на которые сначала рассчитывали. Не исключается и то, что в данный момент решите временно вернуть все в первоначальное состояние. Тут Вы поймете, зачем я в самом начале советовал перед разборкой очистить все от грязи, пытаясь не натрясти ее в разбираемый редуктор. Чтобы не ломать голову потом о том, как эту грязь из него удалять. Предупредить прирастание шпилек коррозией просто - перед установкой редуктора нужно очищать их от ржавчины, коросты и грязи (как и отверстия под них в рычаге/поворотном кулаке подвески круглым напильником) и хорошо смазать любым антикором, который пригоден для защиты резьбовых соединений (я смазываю "Ферробарьером"). Сильно прихватывает шпильки ржавчиной реже, чем, например, стальные втулки амортизаторных сайлент-блоков к их болтам крепления. Но если прихватит - мало не покажется. Если постукиванием молотком по картеру редуктора и руками расшевелить его не получается, то стык картера редуктора с рычагом/поворотным кулаком нужно будет расклинивать чуть ли не зубилом. Как правило, используют цельностальную отвертку, которую загоняют в зазор молотком. Затем, перед установкой редуктора, заусенцы от такой "ударной" работы можно удалить напильником. По торцу крепежных шпилек стучать ни в коем случае нельзя, иначе испортите резьбу и раздадите концы шпилек так, что они не пролезут в отверстия.

Как правило, колесный редуктор легко демонтируется менее, чем за час неторопливой работы и, как можно было отметить, при удачном раскладе - без применения какого-либо специнструмента.

Уход за передней и задней подвеской автомобиля ЛУАЗ-969М

При проверке состояния элементов подвесок обратить внимание на работоспособность гидравлических амортизаторов 3, надежность их креплений, на состояние резиновых втулок 1, буферов 6 и колец 15. При повреждении или затвердевании заменить их новыми.

При медленном гашении колебаний (3—4 колебания) кузова автомобиля при переезде неровности или появлении посторонних стуков и подтеканий жидкости из амортизаторов обращаться на станцию технического обслуживания.

После езды по бездорожью обратить особое внимание на буферы 29 и ограничители 5 хода колес вниз, которые могут быть отогнуты в сторону от пальцев рычагов.

Рис. Подвеска передняя:

1 — втулка резиновая; 2, 4, 14 — втулка распорная; 3 — амортизатор; 5 — ограничитель хода колеса,; 6 — буфер подвески; 7 — шайба буфера опорная; 8 — шайба специальная; 9 — болт торсиона; 10 — торсион правый; 11 — прокладка; 12 — болт крепления подвески специальный; 13 — шайба ограничительная осевого смещения рычага подвески; 15 — кольцо рычага подвески защитное; 16 — втулка рычага подвески внутренняя; 17 — ось подвески; 15 —масленка; 19 — прокладка торсиона защитная; 20 — шайба торсиона специальная; 21 — болт специальный; 22 — втулка рычага подвески наружная; 23 — торсион левый; 24 — болт крепления специальной шайбы; 25 — кронштейн крепления нижнего конца амортизатора; 26 — болт регулировочный максимального угла поворота колеса; 27 — рычаг подвески; 28 — корпус поворотного кулака; 29 — буфер ограничителя; б — полость, заполненная смазкой при смазке втулок рычага

В процессе эксплуатации автомобиля подвеска может «проседать», в результате чего зазоры между буферами 6 и опорами буферов на рычагах 27 подвесок уменьшаются.

Подвески имеют ступенчатую регулировку торсионов.

Величина зазора для снаряженного автомобиля должна быть у передней подвески 10—20 мм, у задней — 15—25 мм.

Если величина зазора меньше 10 мм у передней подвески и 15 мм у задней подвески, то торсионы необходимо установить (выставить) в новое положение, для чего:

- Установить автомобиль на эстакаду (смотровую яму).

- Отвернуть болты 24, 21, 9, снять шайбу 20 и прокладку 19.

- Поднять автомобиль, чтобы колесо не касалось опорной поверхности, и извлечь торсион с помощью съемника.

- Очистить головки торсиона от старой смазки и смазать свежей.

- Дополнительно приподнять автомобиль до положения, когда палец соприкоснется с ограничителем 5 хода колеса, и установить торсион на место. Если торсион сразу не устанавливается на место, необходимо проворачиванием торсиона на 1—2 зуба в одну и ту же сторону найти такое положение, при котором обе головки войдут легко в зацепление со шлицевыми втулками.

- Опустить автомобиль и проверить величину зазора. Если зазор больше 20 мм у передней подвески и 25 мм у задней подвески, повторить регулировку, приподняв автомобиль на несколько меньшую величину. Если зазор меньше 10 мм у передней подвески и 15 мм у задней подвески, то для получения требуемой его величины повторить регулировку, приподняв автомобиль на несколько большую высоту. В этом случае необходимо предварительно снять ограничитель хода колеса (или отсоединить один конец его ленты); отсоединить нижний конец амортизатора от рычага подвески, а также полуось от фланца вдажи кардана полуоси, не допуская ее выпадания из дифференциала.

Для проверки осевого зазора в шкворневом соединении вывесить колесо и покачать им в направлении оси шкворня.

При ощутимом зазоре его необходимо устранить, произведя следующие работы:

Ремонт поворотных кулаков луаз

Корпус втулки шкворня подлежит замене при повышенном радиальном зазоре в шкворневом соединении.

Внешними признаками износа втулок и шкворней являются стуки в подвеске при движении автомобиля и угловое колебание передних колес.

Операционная карта № 42

Инструмент и приспособления: колодки (4 шт.), подставки под ось подвески (2 шт.), домкрат гидравлический, ключ для гаек колес, ключи 12, 13, 14, 17, 19, 22 и 24, головки 13, 14, 17 и 19, вороток, рукоятка динамометрическая, отвертка 200X1,0, молоток 500 г, плоскогубцы 150, съемник шкворня, оправка для запрессовки и выпрессовки корпуса втулки, бородок, оправка для запрессовки сальника шкворня, ручка оправки для запрессовки и выпрессовки корпуса втулки, ручка оправок, наставка медная, емкость для смазки, шланг для прокачки гидропривода тормозов, емкость для рабочей жидкости, стеклянный сосуд 0,5 л, набор щупов № 2, микрометр 0—25, шприц для масленки.

Трудоемкость: 3,0 чел-.ч.

1. Снятие корпусов втулок с втулками в сборе и шкворней

1.1. Снять рычаг передней подвески с автомобиля (см. ОК № 36, переходы 1.1 —1.8).

1.2. Отвернуть болты 14 (рис. 73), снять накладки

2 и регулировочные прокладки 13 (ключ 17).

1.3. Выпрессовать шкворни 3 (рис. 74) и снять поворотный кулак с рыЧага подвески (съемник шкворня, ключи 17 и 22).

1.4. Снять поочередно заглушки 10 (рис. 73) с корпусов 11 втулок (бородок, молоток 500 г).

1.5. Выпрессовать поочередно корпуса 4 (рис. 75) с втулками в сборе из поворотного кулака 2 (оправка, ручка оправок, молоток 500 г).

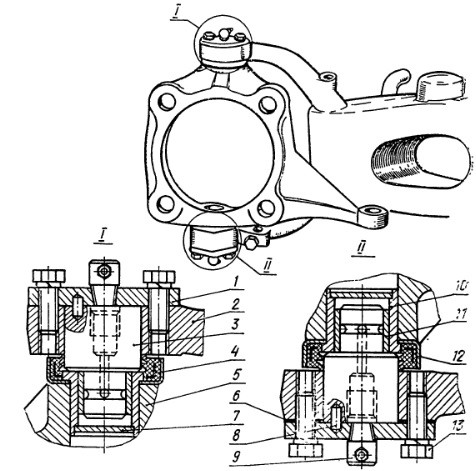

Рис. 73. Поворотный кулак в сборе:

1 — масленка; 2— накладка; 3—штифт; 4— вилка рычага; 5 — шкворень; 6—грязезащитное кольцо; 7 — сальник; 8— корпус поворотного кулака; 9— бронзовая втулка; 10— заглушка; 11 — корпус втулки шкворня; 12 — обойма сальника;

13 — регулировочные прокладки; 14 — болт

Рис. 74. Выпрессовка шкворня поворотного кулака:

1 — ключ; 2 — съемник; 3 — шкворень; 4 — рычаг передней подвески; 5 — поворотный кулак

Рис. 75. Выпрессовка корпуса втулки шкворня с втулкой в сборе:

1 — ручка; 2 — поворотный кулак; 3 — оправка; 4 — корпус втулки шкворня с втулкой в сборе; 5 — обойма сальника

2. Установка корпусов втулок с втулками в сборе и шкворней

2.1. Установить обоймы 12 (рис. 73) сальников на корпус 8 поворотного кулака. Запрессовать поочередно корпуса 4 (рис. 76) с втулками в сборе в корпус поворотного кулака 5 до упора (оправка, ручка оправок, молоток 500 г).

2.2. Запрессовать сальники 3 (рис. 77) в обоймы 4. Установить на верхний сальник грязезащитное кольцо 6 (рис. 73) (оправка, ручка оправок, молоток 500 г).

2.3. Установить поворотный кулак в вилку 4 рычага и запрессовать шкворни 5 в совмещенные отверстия поворотного кулака и вилки рычага таким образом, чтобы штифт 3 на шкворне располагался на оси крепежных отверстий накладок, а накладка 2 шкворня устанавливалась масленкой 1 вперед по ходу автомобиля или в сторону от колеса для удобства смазывания (наставка медная, молоток 500 г, набор шупов № 2).

Примечание. При установке снятого шкворня проверить зазор между втулкой и шкворнем, который должен быть не более 0,08 мм. Не допускается посадка шкворня в вилку рычага с зазором.

2.4. Установить верхнюю накладку 2 и закрепить болтами 14 с пружинными шайбами (ключ 17, головка 17, рукоятка динамометрическая).

Момент силы затяжки 3,0—3,5 кгс • м.

2.5. Установить нижнюю накладку 2 и закрепить с равномерным увеличением усилия болтами 14 с пружинными шайбами (ключ 17, головка 17, рукоятка динамометрическая).

Момент силы затяжки 3,0—3,5 кгс • м.

2.6. Определить набор регулировочных- прокладок 13, устанавливаемых между нижней накладкой 2 и вилкой 4 рычага.

2.6.1. Замерить в двух диаметрально противоположных местах зазор между нижней накладкой и вилкой рычага и вычислить среднеарифметическое значение этих величин (набор щупов № 2).

2.6.2. Подобрать набор регулировочных прокладок 13 толщиной, меньшей полученного результата на

0,01—0,05 мм (микрометр 0—25 мм).

2.7. Отвернуть болты 14, снять нижнюю накладку 2, установить набор регулировочных прокладок 13, вновь установить накладку и закрепить болтами с пружинными шайбами (ключ 17, головка 17, рукоятка динамометрическая).

Момент силы затяжки 3,0—3,5 кгс • м.

• 2.8. Проверить усилием руки вращение поворотного кулака и нет ли зазоров.

Вращение поворотного кулака должно быть несколько тугим, осевой и радиальный зазоры не допускаются.

2.9. Смазать шкворни через масленки согласно карте смазывания до появления смазки из-под сальников (шприц).

2.10. Установить колесный редуктор и рычаг передней подвески на автомобиль (см. ОК № 36, переходы 3.1.3—3.1.11 и 3.3—3.6).

Рис. 76. Запрессовка корпуса втулки с втулкой в сборе в поворотный кулак:

1 — ручка; 2 — оправка; 3 — обойма сальника; 4 — корпус втулки с втулкой в сборе; 5 — поворотный кулак

Рис. 77. Запрессовка сальника шкворня:

1 — ручка; 2 — оправка; 3 — сальник; 4 — обойма, сальника; 5 — корпус втулки шкворня с втулкой в сборе; б — поворотный кулак

Тема: Замена шкворней на ЛуАЗе

Опции темы

Отображение

Замена шкворней на ЛуАЗе

Откручиваем колёсный редуктор

Пока не снимая его.

Пристраиваем снятый редуктор

Откучиваем крышки шкворней

. и отколупываем сами крышки. Под нижней обычно ещё обнаруживается набор стальных регулировочных прокладок.

С нижней была засада

Вплотную придвинутая бобышка кронштейна амортизатора не давала нацепить головку на задний болт крышки шкворня, а вертеть изрядно закисший крепёж рожковыми ключами лучше было и не пытаться. В целях раззазоривания пришлось малость ширкнуть по этой бобышке болгаркой, для обеспечения доступа нормальному инструменту.

Демонтируем верхний шкворень

Потом нижний. Ага, хрен вам

В данном случае особо усердствовать и не пытался, дабы не прикончить очередной съёмник. План дальнейших действий уже был продуман в деталях.

Выбиваем заглушку втулки

Выбиваем заглушку втулки верхнего шкворня, благо, она мною не подваривалась.

Заглушка выбита.

Теперь очередь нижней, но с ней чуть сложнее.

Подвариваемся ко второй заглушке

С помощью полуавтомата подвариваем к нижней заглушке подходящую полосу металла или уголок.

и выколупываем заглушку действуя подваренной арматуриной как рычагом. Всё, есть прямой доступ сверху к нижнему шкворню.

Одновременно бъём и подтягиваем

Пошёл шкворень помаленечку. 🙂 Сразу бы так.

Демонтируем поворотный кулак

Вынимаем его из вилки рычага и выкручиваем из муфты рулевой тяги.

Сминаем каркас старой манжеты: Каким-нибудь способом фиксируем обойму с упором тыльной стороной в зоне, где предполагается стучать, приставляем к манжете под углом такую вот металлическую отвёртку и стучим по ней молотком, стараясь отогнуть каркас манжеты и отслоить его от резины, но при этом не шибко повредить саму обойму.

Готовим детали к сборке. Рихтуем помятые места обойм манжет. Зачищаем до металла поворотный кулак и обоймы от грязи и ржавчины.

Начинаем запрессовывать шкворень.

Вкручиваем направляющие шпильки (здесь они явно длинноваты). Цепляем нужную крышку на шкворень и в нужном положении (чтобы потом пресс-маслёнка сразу смотрела куда надо) вставляем комплект в своё гнездо. Крышка должна нацепиться на шпильки свободно, без перекоса на какую-то сторону. Заводим в вилку рычага поворотный кулак.

Мануалы ЛуАЗ Волынь

Рис. Подвеска передняя:

1 — втулка резиновая; 2, 4, 14 — втулка распорная; 3 — амортизатор; 5 — ограничитель хода колеса,; 6 — буфер подвески; 7 — шайба буфера опорная; 8 — шайба специальная; 9 — болт торсиона; 10 — торсион правый; 11 — прокладка; 12 — болт крепления подвески специальный; 13 — шайба ограничительная осевого смещения рычага подвески; 15 — кольцо рычага подвески защитное; 16 — втулка рычага подвески внутренняя; 17 — ось подвески; 15 —масленка; 19 — прокладка торсиона защитная; 20 — шайба торсиона специальная; 21 — болт специальный; 22 — втулка рычага подвески наружная; 23 — торсион левый; 24 — болт крепления специальной шайбы; 25 — кронштейн крепления нижнего конца амортизатора; 26 — болт регулировочный максимального угла поворота колеса; 27 — рычаг подвески; 28 — корпус поворотного кулака; 29 — буфер ограничителя; б — полость, заполненная смазкой при смазке втулок рычага

При проверке состояния элементов подвесок обратить внимание на работоспособность гидравлических амортизаторов 3, надежность их креплений, на состояние резиновых втулок 1, буферов 6 и колец 15. При повреждении или затвердевании заменить их новыми.

При медленном гашении колебаний (3—4 колебания) кузова автомобиля при переезде неровности или появлении посторонних стуков и подтеканий жидкости из амортизаторов обращаться на станцию технического обслуживания.

После езды по бездорожью обратить особое внимание на буферы 29 и ограничители 5 хода колес вниз, которые могут быть отогнуты в сторону от пальцев рычагов.

В процессе эксплуатации автомобиля подвеска может «проседать», в результате чего зазоры между буферами 6 и опорами буферов на рычагах 27 подвесок уменьшаются.

Подвески имеют ступенчатую регулировку торсионов.

Величина зазора для снаряженного автомобиля должна быть у передней подвески 10—20 мм, у задней — 15—25 мм.

Если величина зазора меньше 10 мм у передней подвески и 15 мм у задней подвески, то торсионы необходимо установить (выставить) в новое положение, для чего:

- Установить автомобиль на эстакаду (смотровую яму).

- Отвернуть болты 24, 21, 9, снять шайбу 20 и прокладку 19.

- Поднять автомобиль, чтобы колесо не касалось опорной поверхности, и извлечь торсион с помощью съемника.

- Очистить головки торсиона от старой смазки и смазать свежей.

- Дополнительно приподнять автомобиль до положения, когда палец соприкоснется с ограничителем 5 хода колеса, и установить торсион на место. Если торсион сразу не устанавливается на место, необходимо проворачиванием торсиона на 1—2 зуба в одну и ту же сторону найти такое положение, при котором обе головки войдут легко в зацепление со шлицевыми втулками.

- Опустить автомобиль и проверить величину зазора. Если зазор больше 20 мм у передней подвески и 25 мм у задней подвески, повторить регулировку, приподняв автомобиль на несколько меньшую величину. Если зазор меньше 10 мм у передней подвески и 15 мм у задней подвески, то для получения требуемой его величины повторить регулировку, приподняв автомобиль на несколько большую высоту. В этом случае необходимо предварительно снять ограничитель хода колеса (или отсоединить один конец его ленты); отсоединить нижний конец амортизатора от рычага подвески, а также полуось от фланца вдажи кардана полуоси, не допуская ее выпадания из дифференциала.

Рис. Кулак поворотный:

1 — накладка; 2 внлка рычага; 3 — шкворень; 4 — манжета,; 5 — корпус поворотного кулака; 6 — прокладка регулировочная; 7 — заглушка; 8 — штифт; 9 — масленка; 10 — корпус втулки шкворня; 11 — втулка шкворня бронзовая; 12 — кольцо грязезащитное шкворня поворотного кулака; 13 — болт

Для проверки осевого зазора в шкворневом соединении вывесить колесо и покачать им в направлении оси шкворня.

При ощутимом зазоре его необходимо устранить, произведя следующие работы:

Тема: Замена шкворней на ЛуАЗе

Вывешиваем машину на подъёмнике

Вывешиваем машину на подъёмнике, снимаем колесо. В принципе можно обойтись и обычным домкратом, но, если есть возможность воспользоваться, на подъёмнике работать удобнее . Вдобавок, поднять машину им можно значительно выше - как следствие, при необходимости постучать молотком или кувалдой снизу появляется дополнительное пространство для размаха инструментом. Иногда это оказывается очень кстати.

Всё чистим, откручиваем полуось

Для фиксации оси колеса при откручивании полуоси используем прут, пропущенный между колёсными шпильками и центральной гайкой. Чтобы не повредить резьбу, наворачиваем на шпильки гайку. Прежде, чем откручивать полуось, находим и держим под рукой какую-нить проволочку или верёвочку, чтобы сразу подвязать эту полуось во вдвинутом в диффер положении. Страгивать болты (это здесь общее правило) стоит только головками или накидными ключами с шестигранными отверстиями, чтобы не сорвать грани. Потом можно крутить чем удобнее. Кстати, опорная площадка у попавшей в кадр лапы подъёмника заклинена в таком вот положении - по хорошему её надо разворачивать поперёк основания рычага. А так приходится ещё более аккуратно поднимать машину, учитывая, что при её вывешивании рычаг, уходя в отбой, поворачивается вокруг своей оси и норовит "скатиться" с лапы подъёмника

Подвязываем полуось

Открученную полуось сразу вдвигаем до упора в дифференциал, забрасываем на рычаг и подвязываем к ограничителю хода отбоя. А то если случайно выдвинется больше положенного и в потрохах КПП слетят её сухари - работы прибавится. Да, случайно заодно не привяжите тормозной шланг - он должен оставаться свободным.

Откручиваем колёсный редуктор

Пока не снимая его.

и гайку наконечника рулевой тяги

- убеждаясь, что сам наконечник легко проворачивается по резьбе в регулировочной муфте. Гайку откручиваем лишь настолько, чтобы ослабить затяжку - чтобы потом при сборке можно было просто вкрутить наконечник обратно в то же положение до упора, не считая его обороты. Резьба на наконечнике нормальная - правая. Левая - на самой рулевой тяге.

После этого снимаем редуктор

- до того прикинув, на что его класть в пределах досягаемости тормозного шланга и как и чем подвязывать. Все манипуляции проводим аккуратно, чтобы чрезмерно не разгибать и не повредить тормозную трубку. При необходимости предварительно вынимаем "чеку", посредством которой наконечник шланга фиксируется на кронштейне (в данном случае задняя верхняя шпилька крепления редуктора выкрутилась вместе с гайкой, что упростило демонтаж).

Пристраиваем снятый редуктор

Снятый редуктор переворачиваем, цепляем на лапу подъёмника и фиксируем на ней, подвязав к подножке (не забывая следить за состоянием тормозной трубки). Если машина стоит на домкрате - кладём редуктор на подходяший по размерам ящик или перевёрнутое ведро. Если уплотнения редуктора в хорошем состоянии, как в данном случае, масло из него можно и не сливать. Кстати, на своей зелёной машине в таких случаях практиковал вывешивание снятого редуктора на верёвке, подвязанной к петли двери. Но там стоят дисковые тормоза, шланг намного длиннее и идёт от самого тормоза - вариантов куда-нить пристроить снятый редуктор больше. Теперь понятно, почему раскручивать муфту рулевой тяги лучше заранее - теперь доступ к ней затрудняет снятый редуктор.

Откучиваем крышки шкворней

. и отколупываем сами крышки. Под нижней обычно ещё обнаруживается набор стальных регулировочных прокладок.

С нижней была засада

Вплотную придвинутая бобышка кронштейна амортизатора не давала нацепить головку на задний болт крышки шкворня, а вертеть изрядно закисший крепёж рожковыми ключами лучше было и не пытаться. В целях раззазоривания пришлось малость ширкнуть по этой бобышке болгаркой, для обеспечения доступа нормальному инструменту.

Демонтируем верхний шкворень

Болт съёмника вкручиваем ключом в резьбовое отверстие шкворня до упора и затем чуть отворачиваем, дабы потом легче было выкрутить этот болт из шкворня после его демонтажа, не прибегая к тискам или газовому ключу. По этой же причине, вытягивая шкворень гайкой съёмника, следим, чтобы болт ни на сколько не проворачивался, и при необходимости придерживаем его вторым ключом. А то вдобавок ещё и замнём резьбу на конце болта там внутри шкворня. Если шкворень не поддаётся или идёт очень туго, удлинителями инструмента пользоваться аккуратно - всё же даже подкаленный болт М12 можно элементарно свернуть. Кстати, если шкворень вроде как стронулся, но очень туго - полезно не полениться ослабить гайку, приотвернуть съёмник и, заглянув под него, убедиться что это действительно подвижка шкворня, а не начало срезания резьбы на болте или пластического вытягивания его стержня (после чего длинную гайку съёмника на нём просто клинит). Несколько съёмников я так уже угробил. Обычно шкворни выпрессовываются без особых проблем (хуже, если уже вынимаются руками - это приговор рычагу).

Потом нижний. Ага, хрен вам

В данном случае особо усердствовать и не пытался, дабы не прикончить очередной съёмник. План дальнейших действий уже был продуман в деталях.

Выбиваем заглушку втулки

Выбиваем заглушку втулки верхнего шкворня, благо, она мною не подваривалась.

Заглушка выбита.

Теперь очередь нижней, но с ней чуть сложнее.

Подвариваемся ко второй заглушке

С помощью полуавтомата подвариваем к нижней заглушке подходящую полосу металла или уголок.

и выколупываем заглушку действуя подваренной арматуриной как рычагом. Всё, есть прямой доступ сверху к нижнему шкворню.

Теперь можно помочь съёмнику

Подбираем подходящую по длине и диаметру выколотку, молоток потяжелее (можно кувалду) - обычным стучать малоэффективно, потому как не размахнёшься. И так боком стучать приходится. Чтобы рычаг меньше пружинил, опираем его на стойку.

Одновременно бъём и подтягиваем

Пошёл шкворень помаленечку. :) Сразу бы так.

Демонтируем поворотный кулак

Вынимаем его из вилки рычага и выкручиваем из муфты рулевой тяги.

Выбиваем одну втулку. Если нет подходящей выколотки, сгодится калёный удлинитель торцовых головок со своей головкой, или головкой "на 17". Нормальный инструмент это переживёт без проблем - только следите за правильностью упора и не бейте косо.

Выбиваем втулки из обойм манжет: Для этой операции удобно использовать стаканчик того же съёмника шкворня - в него и выбиваем втулки.

Самая весёлая задачка: выковырнуть старые манжеты, не шибко повредив обоймы. Они тонкие, а при большом сроке службы могут ещё и проржаветь в хлам. по привалочной плоскости. От прямого забивания отвёртки в стык и ковыряния ею как рычагом обойма деформируется и может просто лопнуть, потому как каркас манжеты едва ли не жёстче. Вообще, при подготовке к замене шкворней надо не только достать к ним комплект новых манжет, но и на всякий случай - хотя бы одну-две их запасные обоймы, хотя бы б/у, но живых. А то "вскрытие может показать", что ставить новые манжеты уже не во что. В данном случае удалось обойтись старыми обоймами.

Сминаем каркас старой манжеты: Каким-нибудь способом фиксируем обойму с упором тыльной стороной в зоне, где предполагается стучать, приставляем к манжете под углом такую вот металлическую отвёртку и стучим по ней молотком, стараясь отогнуть каркас манжеты и отслоить его от резины, но при этом не шибко повредить саму обойму.

и выковыриваем. Довершить работу удобнее всего пассатижами, "намотав" на их губки смятый каркас, если он не хочет складываться под ударами отвёртки без риска повредить обойму..

Готовим детали к сборке. Рихтуем помятые места обойм манжет. Зачищаем до металла поворотный кулак и обоймы от грязи и ржавчины.

Загоняем втулки в обоймы. Они могут вставляться от руки, а могут и потребовать слегка постучать молотком. Это непринципиально. В последнем случае заколачиваем их через шкворень (стараясь не заехать по его "шпыньку"), а в качестве подставки используем тот же стаканчик съёмника шкворней.

Мажем герметиком новую манжету

Под запрессовку манжет лучше их мазать силиконовым герметиком, чем какой-то обычной смазкой, так как есть вероятность, что манжета войдёт в своё гнездо без необходимого натяга - тогда хоть по мере высыхания герметика приклеится и заодно обеспечит герметичность посадки. В данном случае это пригодилось, поскольку одна из двух манжет вошла в своё гнездо от руки.

и загоняем в обойму до упора

Проще и быстрее всего это сделать молотком, положив поверх манжеты толстую полосу металла. Можно запрессовать, зажав комплект деталей вместе со стаканчиком в нормальных тисках (не таких, как на этих фотках). Но сперва убеждаемся, что загоняем туда манжету нужной стороной - рабочими кромками наружу :)

Готовимся к запрессовке втулок. Вставляем в подсобранные втулки шкворни. Тщательно зачищаем кулак, если не сделали это раньше. Убеждаемся, что фаски у отверстий в кулаке под втулки шкворней достаточного размера - попадаются (в основном новые) обоймы манжет с отогнутой (в штамповке) кромкой внутреннего отверстия, и если фаска на кулаке окажется недостаточной глубины, втулка просто не допрессуется до упора. В этом случае фаску заранее увеличиваем до нужных размеров напильником. Ещё ищем что-нибудь, через что будем стучать молотком по шкворням, не рискуя заехать по их "шпынькам".

Загоняем до упора нижнюю втулку

Лучше начинать с нижней, так как потом, при запрессовке противоположной втулки, будет легче во что-то упереть и удерживать кулак. Хотя, это непринципиально. В данном случае колотим по шкворню через ту же толстую пластину, через которую загоняли на своё место манжеты, не допуская перекосов втулки. По окончании запрессовки обойма манжеты должна плотно лечь на кулак и не проворачиваться от усилия руки. Если сами втулки входят в своё гнездо практически от усилия руки, а старые до того сидели в нём плотно - несите эти втулки обратно на базар и меняйте на поприличнее, заодно сразу проверив, не проваливаются ли точно так же новые шкворни в свои отверстия. Неплотная посадка шкворней и их втулок в отверстиях быстро изнашивает и разбивает последние в утиль; фиксирующие шкворни от проворота "шпыньки" быстро разбивают отверстия в крышках, а то и срезаются, а для того, чтобы процесс интенсивного износа пары "шкворень-отверстие в рычаге" пошёл, достаточно и небольшого углового покачивания шкворня. Никакая посадка на "холодную сварку" и прочие примочки не помогают - слишком велики нагрузки в узле.

Так что в противном случае готовтесь к скорой повторной замене шкворней в комплекте с поворотным кулаком и/или рычагом подвески.

. потом верхнюю.

В данном случае поворотный кулак был опёрт на нижний шкворень через ту же толстую полосу металла, свесив его штифт-"шпынёк" сбоку от неё, а верхний забивался через подвернувшуюся под руку какую-то толстую крышечку с отверстиями. Можно стучать и через крышки шкворней, как и при их запрессовке, но они от этого постепенно разбиваются и лишний раз это лучше не делать. Потом, если в пылу процесса случайно заехать молотком по крышке, соскочившей со "шпынька" шкворня при предыдущем ударе, можно повредить не только "шпынёк", но и саму крышку. Да, на этот раз вылезли ещё одни неожиданные грабли. Один из этих новодельных шкворней после запрессовки втулки оказался намертво зажат в ней - его не удалось провернуть даже зажимая в тиски. Пришлось выдёргивать съёмником. Результат отсутствия необходимого минимального зазора в паре втулка-шкворень. По сути - заводской брак. Удалось подобрать другой шкворень из старых запасов, который более-менее нормально лез в эту запрессованую втулку, и использовать при дальнейшей сборке. Теперь представьте, если бы эту втулку загнали в поворотный кулак через какую-то иную проставку, а шкворень в неё начали загонять первый раз только при его запрессовке в рычаг. Потом чесали бы репу, что это машина совсем не рулится, или почему при запрессовке шкворня смяло в утиль бронзовую втулку. Перепроверить всё лишний раз на собираемость никогда не мешает.

Готовимся к запрессовке шкворней. Зачищаем посадочные места под шкворни и их крышки на рычагах и сами крышки. Проверяем на прилегание к шкворням рабочих кромок манжет и при необходимости подрихтовываем их обоймы (ни на каких участках по окружности манжет "просветов" между их рабочими кромками и вставленными во втулки шкворнями быть не должно). Подбираем пару коротких шпилек М10 длиной миллиметров 60, которые будем использовать как направляющие для крышек при запрессовке манжет, чтобы не заморачиваться выдержкой точного углового положения шкворней при их запрессовке (иначе "шпыньки" могут потом попасть мимо своих отверстий в крышках).

Вкручиваем наконечник в тягу в то же положение, из которого выкручивали (до упора в гайку). Если на радостях забыть об этом и сразу заколотить на место шкворни, то чтобы их не вынимать обратно придётся снимать шаровой наконечник тяги с поворотного кулака или полностью раскручивать резьбовую муфту на тяге и потом уж точно начинать с регулировки схождения колёс. Причём, если снят сам наконечник, то в сборе с тягой загнать его палец обратно в отверстие поворотного кулака обычно очень непросто, особенно если подвеска в самом отбое - тяга и так нередко встаёт враспор в окне рычага. Так что лучше раскручивать муфту.

Кстати, философский вопрос: влияет ли угловое положение запрессованых втулок на их дальнейшую ходимость. Дело в том, что винтовая канавка под смазку в бронзовой втулке и кольцевая канавка на самом шкворне в сумме способны перекрывать значительную площадь. Учитывая, что узел отличается предельными нагрузкам на эту самую бронзу (особенно у тюнингованных машин с утяжелёнными передками и неродными колёсами), тут вроде как каждый квадратный миллиметр должен быть на счету. А то бронзу просто выдавливает из зазора, как пасту из тюбика. В принципе этим, конечно, можно и не заморачиваться. Но, по логике, при запрессовке втулок лучше их сразу ориентировать так, чтобы их наиболее нагруженная сторона (с внутренней стороны кулака для нижней втулки и внешней - для верхней) оказывалась вообще без канавок или канавки втулки и шкворня пересекались по её центру, максимально перекрывая друг друга. Кстати, сами эти канавки во втулках часто попадаются недорезанными - без выхода на торец втулки. Это исключает возможность шприцевать втулки до их заметного износа, так что лучше допилить эти канавки шарошкой или надфилем - и не обязательно по спирали.

Начинаем с верхнего шкворня.

Перво-наперво убеждаемся, что перебранный поворотный кулак нормально входит на своё место в вилку и ему ничего не мешает. Смазываем ЛИТОЛом отверстия под шкворень в рычаге и во втулке поворотного кулака, набиваем смазку под манжету. НИ В КОЕМ СЛУЧАЕ НЕ НАБИВАЙТЕ СМАЗКУ В САМО ОТВЕРСТИЕ ВТУЛКИ. Иначе при запрессовке при ударе по шкворню молотком (особенно если шкворень хорошо ему поддаётся) рискуем получить хороший гидроудар по заглушке втулки шкворня - вылетают они от этого на раз, а при повторной заделке держатся уже, как правило, хуже, да и не так просто их загнать на место уже в собранном узле.

Цепляем грязеотражатель. Если он есть, конечно, и лезет в зазор. Применялся только на верхних шкворнях. При отсутствии может быть сделан из подходящей крышечки от баночки детского питания. Имеет смысл если он плотно обхватит шкворень и не будет вращаться заодно с поворотным кулаком. Под него тоже набиваем литол. Я, честно говоря, последнее время этими рязеотражателями не заморачивался, предпочитая перекрывать повышенный зазор на худой конец какой-нить шайбой из листовой резины. На реальной ходимости шкворней это принципиального влияния не оказывает - лучше просто почаще их шприцевать.

Проверяем прилегание крышек.

Убеждаемся, что крышки садятся на "шпыньки" новых шкворней до упора всей своей плоскостью в торец шкворня, иначе - берём дрель и поправляем и при необходимости досверливаем отверстия в крышках. Если отверстия сильно разбиты, сверлим в стороне новые (но если шкворни войдут в свои отверстия с хорошим натягом - это неактуально). Прочищаем пресс-маслёнки, а лучше сразу выкручиваем их, чтобы не мешались при последующих операциях, но помечаем, где какая крышка и пресс-маслёнка стояла, и какой стороной по отношению к рычагу, если не собираемся менять пресс-маслёнки на новые. А то потом вкрученная на то же место маслёнка будет смотреть "не туда". Проверяем крышки на плоскостность и при необходимости выводим последствия их деформации большим плоским напильником (крышки элементарно деформируются горбом при попытке запрессовывать с их помощью шкворни методом затяжки от души крепёжных болтов крышек).

Начинаем запрессовывать шкворень.

Вкручиваем направляющие шпильки (здесь они явно длинноваты). Цепляем нужную крышку на шкворень и в нужном положении (чтобы потом пресс-маслёнка сразу смотрела куда надо) вставляем комплект в своё гнездо. Крышка должна нацепиться на шпильки свободно, без перекоса на какую-то сторону. Заводим в вилку рычага поворотный кулак.

Загоняем шкворень в рычаг. Пресс-маслёнка очень неплохо "прячется" в обычной головке "на 22". Через неё и забиваем шкворень, придерживая поворотный кулак в верхнем положении рукой и стараясь не пропустить момента, когда конец шкворня начнёт входить во втулку, чтобы не допустить её повреждения из-за сдвижки или перекосов поворотного кулака. Так прессуем, пока позволяет длина шпилек.

Подвеска луаз 969м чертежи

При проверке состояния элементов подвесок обратить внимание на работоспособность гидравлических амортизаторов 3, надежность их креплений, на состояние резиновых втулок 1, буферов 6 и колец 15. При повреждении или затвердевании заменить их новыми.

При медленном гашении колебаний (3—4 колебания) кузова автомобиля при переезде неровности или появлении посторонних стуков и подтеканий жидкости из амортизаторов обращаться на станцию технического обслуживания.

После езды по бездорожью обратить особое внимание на буферы 29 и ограничители 5 хода колес вниз, которые могут быть отогнуты в сторону от пальцев рычагов.

Рис. Подвеска передняя:

1 — втулка резиновая; 2, 4, 14 — втулка распорная; 3 — амортизатор; 5 — ограничитель хода колеса,; 6 — буфер подвески; 7 — шайба буфера опорная; 8 — шайба специальная; 9 — болт торсиона; 10 — торсион правый; 11 — прокладка; 12 — болт крепления подвески специальный; 13 — шайба ограничительная осевого смещения рычага подвески; 15 — кольцо рычага подвески защитное; 16 — втулка рычага подвески внутренняя; 17 — ось подвески; 15 —масленка; 19 — прокладка торсиона защитная; 20 — шайба торсиона специальная; 21 — болт специальный; 22 — втулка рычага подвески наружная; 23 — торсион левый; 24 — болт крепления специальной шайбы; 25 — кронштейн крепления нижнего конца амортизатора; 26 — болт регулировочный максимального угла поворота колеса; 27 — рычаг подвески; 28 — корпус поворотного кулака; 29 — буфер ограничителя; б — полость, заполненная смазкой при смазке втулок рычага

В процессе эксплуатации автомобиля подвеска может «проседать», в результате чего зазоры между буферами 6 и опорами буферов на рычагах 27 подвесок уменьшаются.

Подвески имеют ступенчатую регулировку торсионов.

Величина зазора для снаряженного автомобиля должна быть у передней подвески 10—20 мм, у задней — 15—25 мм.

Если величина зазора меньше 10 мм у передней подвески и 15 мм у задней подвески, то торсионы необходимо установить (выставить) в новое положение, для чего:

- Установить автомобиль на эстакаду (смотровую яму).

- Отвернуть болты 24, 21, 9, снять шайбу 20 и прокладку 19.

- Поднять автомобиль, чтобы колесо не касалось опорной поверхности, и извлечь торсион с помощью съемника.

- Очистить головки торсиона от старой смазки и смазать свежей.

- Дополнительно приподнять автомобиль до положения, когда палец соприкоснется с ограничителем 5 хода колеса, и установить торсион на место. Если торсион сразу не устанавливается на место, необходимо проворачиванием торсиона на 1—2 зуба в одну и ту же сторону найти такое положение, при котором обе головки войдут легко в зацепление со шлицевыми втулками.

- Опустить автомобиль и проверить величину зазора. Если зазор больше 20 мм у передней подвески и 25 мм у задней подвески, повторить регулировку, приподняв автомобиль на несколько меньшую величину. Если зазор меньше 10 мм у передней подвески и 15 мм у задней подвески, то для получения требуемой его величины повторить регулировку, приподняв автомобиль на несколько большую высоту. В этом случае необходимо предварительно снять ограничитель хода колеса (или отсоединить один конец его ленты); отсоединить нижний конец амортизатора от рычага подвески, а также полуось от фланца вдажи кардана полуоси, не допуская ее выпадания из дифференциала.

Рис. Кулак поворотный:

1 — накладка; 2 внлка рычага; 3 — шкворень; 4 — манжета,; 5 — корпус поворотного кулака; 6 — прокладка регулировочная; 7 — заглушка; 8 — штифт; 9 — масленка; 10 — корпус втулки шкворня; 11 — втулка шкворня бронзовая; 12 — кольцо грязезащитное шкворня поворотного кулака; 13 — болт

Для проверки осевого зазора в шкворневом соединении вывесить колесо и покачать им в направлении оси шкворня.

При ощутимом зазоре его необходимо устранить, произведя следующие работы:

- Отвернуть два болта 13, которые крепят накладку 1 нижнего шкворня 3 поворотного кулака.

- Снять со шкворня такое количество регулировочных прокладок 6, чтобы при установке накладки на место и затяжке болтов колесо поворачивалось вокруг шкворней свободно и без ооевого зазора. Свободного проворачивания колеса вокруг шкворней необходимо добиваться только за счет подбора необходимого количества регулировочных прокладок (но не за счет недотяжки болтов крепления) — обеспечить натяг 0,01—0,05 мм.

Автомобиль приобретен 10 лет назад. Столкнувшись с «болячками» ЛуАЗа, начал их устранять и дорабатывать машину.

Первая доработка — спустя три года после покупки: установил на перед лебедку 6000lbs и блокировку дифференциала. Всего было три стадии доработки.

Первая стадия (2010 год): двигатель ВАЗ-2103, пружинная подвеска от ВАЗ-2108, шестерни колесных редукторов установлены с ПЧ 1,78, шины Cordiant Off-Road 205/75 R15 (через проставки). Установил тент (вместо металлической крыши), заднюю оптику от ВАЗ-2106. Переделан передний бампер (старый сильно торчал спереди), установлены пороги. Сделан лифт кузова. Машина перекрашена в белый цвет (изначально был зеленый).

Вторая версия (2012 год). Удлинены рычаги подвески под 31 дюйм, установлены фланцы под карданы УАЗ (вместо полуосей) и четыре кардана от УАЗ Патриот, установлены другие шестерни колесных редукторов (с ПЧ 2,0), передняя подвеска стала торсионной с задними амортизаторами от «Жигулей», в задней подвеске установили задние пружины от «классики» и задние амортизаторы от «Нивы». Дисковые тормоза на всех колесах, диски от Mazda 626, передние суппорты от ВАЗ-2108, задние от Lada Kalina Sport с механическим ручником. Шины городские «Медведь» (31/10,5 R15), шины для бездорожья — тракторные (32/7,5 R16). Удлинение кузова, радиатор поставлен вперед. Установлены сиденья от Isuzu, отделанные экокожей. Резиновые расширители арок. Установлена музыкальная система.

Сделан снегоотвал для чистки снега зимой.

Установить ГУР и сделать защиту днища.

ВОЗМОЖНЫЕ НЕИСПРАВНОСТИ И СПОСОБЫ ИХ УСТРАНЕНИЯ

Повышенный шум главной передачи

Износ или разрушение подшипников шестерён главной

Поломка или износ подшипников дифференциала

Увеличенный зазор в главной передаче

Неправильно выставлен размер С=87±0,04 мм в главной

Замените изношенные или разрушенные подшипники

Замените подшипники дифференциала

Отрегулируйте зазор в главной передаче

Выставьте размер С в главной передаче

Периодические сильные стуки, возникающие при работе автомобили с включённым редуктором задне-

го моста под нагрузкой и более слабые при отключении редуктора заднего моста

Поломка одного или нескольких зубьев шестерён главной

передачи редуктора заднего моста

Замените главную передачу

Стук в дифференциале

Износ зубьев шестерён дифференциала

Износ опорной поверхности под шестерни сателлитов в

Износ опорной поверхности под сухарь полуоси в фасон-

ном пазу полуосевых шестерён

Ослабление болтов крепления ведомой шестерни главной

пары к корпусу дифференциала

Износ пальца сателлитом под шестернями

Замените изношенные детали

Замените изношенные детали и отрегулируйте осевое

перемещение шестерён полуоси

Замените полуосевые шестерни и отрегулируйте осевое

Снимите редуктор заднего моста, разберите, извлеките

дифференциал и проверьте затяжку болтов

Разберите и замените изношенные детали

Затруднено включение блокировки редуктора заднего моста

Наклёп или забоины шлицев муфты блокировки заднего

моста или шлицев крышки дифференциала

Износ или деформация вилки включения блокировки зад-

Зачистите шлицы или замените изношенные детали

Замените вилку в сборе со штоком

тяги шплинт и шайбу;

рассоединении с редуктором;

тора к раме и, не допуская разрушения установленной между фланцами картонной прокладки, снимите ре-

дуктор в сборе с опорой и полуосями с автомобиля;

полуоси в сборе с чехлами и сухарями полуосей (по мере необходимости).

Устанавливайте редуктор заднего моста в последовательности, обратной снятию. При этом:

должна быть установлена торцом без фаски в сторону приводного вала;

несоосности в соединении компенсационная муфта — зубчатые хвостовики;

Читайте также: