Передняя балка маз схема

4.4.4 Подвеска автомобилей МАЗ

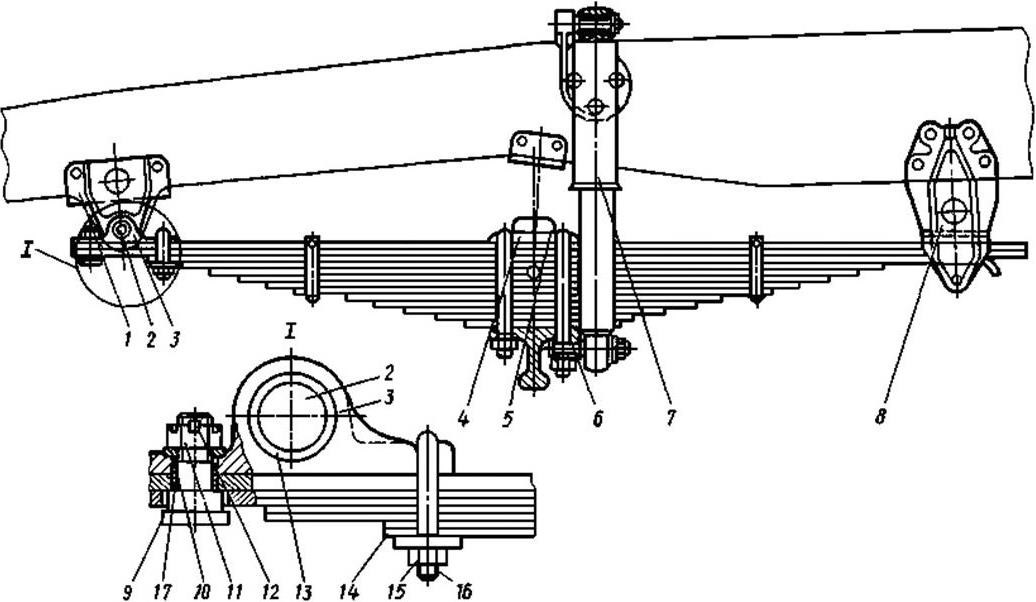

Устройство передней подвески показано на рисунке 4.27. Передние рессоры установлены на специальных площадках балки переднего моста и прикреплены к ней стремянками, изготовленными из стали.

Рессоры изготовлены из полосовой рессорной стали Т-образного профиля. Листы рессор подвергнуты термической обработке (закалке, отпуску). У всех рессор листы в центре стянуты центровым болтом. Чтобы листы рессор не расходились в стороны, их крепят хомутами, ушки которых стягивают болтами.

Передняя рессора крепится к раме при помощи съёмного накладного ушка 3, которое соединено с коренным листом специальным ступенчатым пальцем 17, а с кронштейном рессоры – пальцем рессоры. Для предотвращения проворачивания и продольного перемещения пальца в кронштейне на концах его сделаны лыски, в одну из которых входит болт, стягивающий разрезную часть кронштейна. Между головкой ступенчатого пальца крепления накладного ушка и подкоренным листом имеется зазор от 0,3 до 1,25 мм, необходимый для перемещения подкоренного листа в продольном направлении при работе рессоры. Задний конец накладного ушка крепится при помощи стремянки 16 и накладки 14, закрепленной на конце четвертого листа.

Рисунок 4.27 – Передняя подвеска

1 – передний кронштейн; 2, 17 – пальцы; 3 – ушко рессоры; 4 – накладка; 5 – буфер; 6, 16 – стремянки; 7 – амортизаторы; 8 – задний кронштейн; 9 – втулка; 10 – шайба; 11, 15 – гайки; 12 – шплинт; 13 – втулка ушка; 14 – накладка стремянки

Для предохранения заднего кронштейна рессоры от интенсивного износа вследствие скольжения концов рессоры по опорной поверхности и боковым стенкам к его внутренней поверхности прикреплены сменные защитные вкладыши.

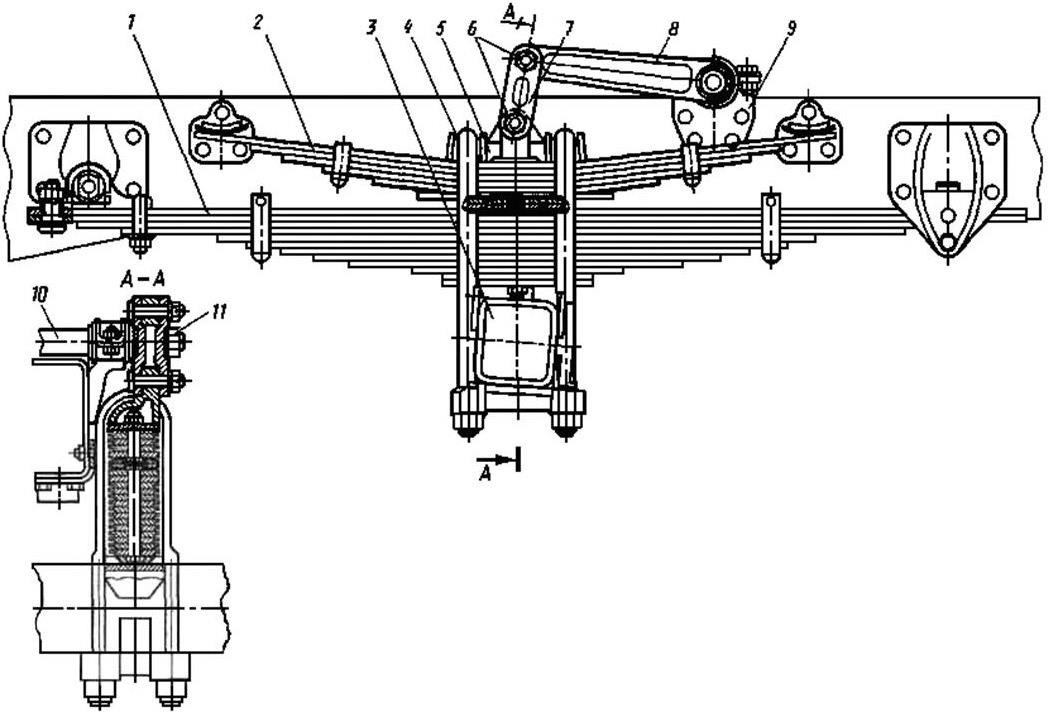

Основная задняя рессора 1 и дополнительная 2 двухосного автомобиля МАЗ (рисунок 4.28) крепятся стремянками 4 к балке заднего моста. Дополнительную рессору накладывают поверх основной, а между ними устанавливают прокладки.

Крепление к раме переднего и заднего концов основной задней рессоры выполнено аналогично креплению передней. Дополнительная задняя рессора имеет прямые концы и опирается на скользящие опоры кронштейнов рамы. Толкающие усилия от заднего моста к раме передаются передним концом основной рессоры.

Рисунок 4.28 – Задняя подвеска двухосного автомобиля МАЗ

1 – основная рессора; 2 – дополнительная рессора; 3 – балка заднего моста; 4 – стремянка; 5 – накладка рессоры; 6 – пальцы; 7 – серьга; 8 – рычаг; 9 – кронштейн; 10 – торсионный вал стабилизатора; 11 – гайка

При изготовлении рессоры разбивают на две группы в зависимости от стрелы прогиба и при установке на автомобиль подбирают таким образом, чтобы разница в стреле прогиба для левой и правой рессор не превышала 8 мм.

Задняя подвеска автомобиля снабжена стабилизатором поперечной устойчивости, который повышает устойчивость автомобиля при движении по дорогам с боковым уклоном и на поворотах. Упругим элементом стабилизатора служит торсионный вал 10.

Задняя подвеска трёхосного автомобиля МАЗ (рисунок 4.29) – балансирного типа.

Рисунок 4.29 – Задняя подвеска трёхосного автомобиля МАЗ

1, 13 – реактивные штанги; 2 – стремянка; 3 – рессора; 4 – балансир; 5 – стопорная шайба; 6 – замковая шайба; 7, 10, 16 – гайки; 8 – ось балансира; 9 – сальник; 11, 22 – кронштейны; 12 – стяжка; 14 – палец; 15 – шплинт; 17 – втулка; 18 – сферический подшипник; 19 – обойма подшипника; 20 – стопорное кольцо; 21 – уплотнитель

Концы рессор 3 свободно опираются на специальные опоры, предохраняющие балки ведущих мостов от износа. Середины рессор прикреплены стремянками 2 к балансирам 4, которые могут качаться на осях 8 балансирной подвески. Оси 8 запрессованы в кронштейны 9, которые крепятся болтами к раме автомобиля.

Оба ведущих моста шарнирно связаны с рамой при помощи системы, состоящей из шести реактивных штанг, воспринимающих усилия от реактивного и тормозного моментов и передающих толкающие усилия.

Передняя балка маз схема

Поперечный угол наклона шкворня 5˚, а также угол развала колес 1˚ обеспечиваются изготовлением деталей передней оси. Эти углы не регулируются.

Продольный угол наклона шкворня 2˚30’ обеспечивается положением рессоры на раме.

Регулировка схождения передних колес, шаровых сочленений, рулевых тяг и подшипников ступиц колес

Регулировка схождения колес

При правильной установке колес автомобиль имеет хорошую устойчивость при движении по прямой и управляемость на поворотах.

Во время эксплуатации углы установки колес могут меняться вследствие износа деталей.

Угол схождения колес в горизонтальной плоскости устанавливайте регулировкой длины поперечной рулевой тяги 21 (рис.1), на концах которой имеется правая и левая резьба.

Величина схождения колес замеряется специальной линейкой модели 2182 и определяется разностью расстояний между торцами тормозных барабанов в горизонтальной плоскости. Размер «Б» (сзади) должен быть больше, чем размер «А» (спереди), на 1—2 мм.

Для регулировки схождения колес ослабьте затяжку болтов клемм обоих наконечников рулевой тяги и вращением тяги (ввертыванием ее в наконечник при большем схождении и вывертыванием при недостаточном) измените ее длину так, чтобы обеспечить нормальную величину схождения колес. После регулировки тщательно затяните гайки болтов наконечников.

Регулировку углов поворота колес производите изменением положения упорных болтов, ограничивающих поворот колес.

Упорные болты ввернуты в поворотные кулаки.

При вывертывании болта угол поворота колеса уменьшается и наоборот.

Регулировка схождения колес полноприводных автомобилей МАЗ

Разность (Б-А) должна быть 0,5—3,5 мм (рис. 2).

При необходимости схождение колес отрегулируйте в следующем порядке:

— установите колеса в положение, соответствующее движению по прямой;

— ослабьте затяжку стяжных болтов обеих наконечников поперечной рулевой тяги;

— отверните гайки крепления шаровых пальцев наконечников в рычагах и снимите тягу;

— вывертыванием или ввертыванием наконечников путем вращения тяги установите схождение колес в задаваемых пределах.

При этом надо иметь в виду, что вывертывание наконечников на один оборот увеличивает разность расстояний примерно на 5мм, а ввертывание — уменьшает на эту величину. Если величина схождения отличается от установленной нормы не более чем на 2.5 мм, можно регулировать схождение одним из наконечников.

Соедините поперечную тягу с рычагами и проверьте величину схождения колес и при нормальном его значении прикрепите поперечную тягу к рычагам и затяните стяжные болты наконечников. При этом вазы обеих наконечников должны быть в одной плоскости.

Зазор в шарнирах рулевых тяг проверяют путем осмотра соединения при проворачивании рулевого колеса вправо и влево (для продольной тяги при неработающем двигателе, для поперечной — при работающем).

Регулировка шаровых сочленений рулевых тяг

При регулировке шаровых сочленений продольной рулевой тяги регулировочную пробку 5 (рис. 3) заверните до упора (момент затяжки 118—157 Нм), а затем отверните ее на ⅛ оборота.

Установите крышку 6 на место, повернув се на 120˚ относительно первоначального положения, и обожмите край в паз наконечника 3 для стопорения гайки 5.

При каждой регулировке шарового сочленения крышку 6 поворачивайте при установке на 120˚, предварительно выпрямив деформированный участок крышки. Шаровые сочленения поперечной рулевой тяги (рис. 4) и силового цилиндра усилителя руля регулируются аналогично.

Регулировка подшипников ступиц передних колес

Подшипники ступиц передних колес регулируйте в следующем порядке:

— снимите крышку 8 и ослабьте гайку 9 подшипника, отвернув болт 10. Поворачивая ступицу, проверьте легкость ее вращения. В случае тугого вращения, выясните причину, при необходимости снимите ступицу;

— установите шайбу 12, совместил лыску на ней с лыской на поворотном кулаке 11;

— проворачивая ступицу, затяните гайку 9 до тугого вращения ступицы крутящим моментом 24 кгсм, после чего отверните гайку на 80—90 градусов;

— проверьте легкость вращения ступицы без ощутимого осевого люфта (осевой зазор в подшипниках 0,02—0,08 мм). При необходимости регулировку повторите;

— гайку 9 застопорите болтом 10 с пружинной шайбой, завернув его моментом 5—7 кгс-м.

Проверьте еще раз вращение ступицы, которая должна проворачиваться под дёйствием усилия рук, при этом не должен ощущаться осевой люфт.

Правильность регулировки определите при контрольном пробеге по степени нагрева ступицы. Температура не должна превышать 60˚ С (свыше 60 °С рука не выдерживает длительного прикосновения).

Ремонт передней оси

Ремонт передней оси обычно заключается в замене шкворневых втулок, шкворня и упорного подшипника.

Необходимость такого ремонта можно определить, подняв одно колесо на домкрате и покачивая его с помощью монтажного лома.

Перед этим следует устранить зазор в подшипниках ступицы колеса.

Порядок снятия передней оси следующий:

— ослабьте гайки стремянок рессор;

— поднимите переднюю часть автомобиля и поставьте на подставки;

— снимите амортизаторы, отсоедините продольную рулевую тягу от поворотного рычага и тормозные шланги от тормозных камер;

— отверните гайки рессор и освободите балку;

— выкатите переднюю ось из-под автомобиля.

Разборка передней оси

Разборку передней оси необходимо проводить в следующем порядке на специальном стенде:

— отверните гайки крепления колеса и снимите декоративные колпаки и колеса;

— отсоедините и снимите поперечную рулевую тягу;

— снимите наружную крышку 4 (рис. 5) с прокладкой;

— выверните болт 6 клеммовой гайки крепления ступицы и отверните клеммовую гайку 5, снимите шайбу 12;

— снимите ступицу 2 с тормозным барабаном 1, не повредив манжету (съемник показан на рис. 6);

— снимите регулировочный рычаг, оттяжные пружины колодок, тормозные колодки и достаньте разжимной кулак;

— снимите суппорт и тормозные щитки;

— снимите заглушки шкворня, предварительно вынув пружинные кольца;

— выпрессуйте шкворень с помощью пресса;

— снимите поворотный кулак 7 вместе с упорным подшипником 11;

— выпрессуйте из поворотного кулака верхнее и нижнее уплотнительные кольца;

— установите ступицу 2 с барабаном 1 на верстак;

— снимите крышку с манжетой и достаньте манжету;

— достаньте внутренний конический роликоподшипник 9 и выпрессуйте наружное кольцо с помощью съемника (рис. 7);

— переверните ступицу и выпрессуйте наружное кольцо наружного конического роликоподшипника 3.

Съемник наконечников рулевых тяг показан на рис. 8.

1. Расшплинтовать и отвернуть гайку крепления пальца рулевой трапеции.

2. Прорезь съемника завести между наконечником и рычагом до упора выемки съемника в шаровой палец.

3. Вращая винт, демонтировать шаровые пальцы тяг.

Проверка технического состояния деталей

До начала проверки технического состояния снятых деталей передней оси они должны быть тщательно промыты. Для мойки стальных и чугунных деталей целесообразно применять щелочные растворы. После этого промойте детали в мягкой теплой воде, а затем высушите.

Все детали должны подвергаться тщательному контролю на отсутствие износа, трещин, поломки и деформаций. При сборке поврежденные детали следует заменить.

Характерными дефектами поворотных кулаков являются: износ биметаллических втулок шкворня и износ шеек под подшипники. Втулки шкворня заменяйте в случае, когда зазор в сопряжении шкворень — втулка превышает 0,1 мм. После запрессовки новых втулок разверните их до диаметра 50+0,082 мм (рис. 1, 5).

Развертывание втулок производите «в линию» специальной разверткой, имеющей направляющие для обеспечения соосностей отверстий втулок.

При развертывании втулок выполните следующее:

— запрессуйте в поворотный кулак биметаллическую втулку 2 (рис. 9, а) шкворня и посадите специальную направляющую втулку З во второе отверстие под втулку шкворня;

— разверните биметаллическую втулку шкворня;

— извлеките направляющую втулку и на ее место запрессуйте вторую биметаллическую втулку шкворня;

— разверните вторую втулку шкворня (вновь запрессованную), при этом режущую часть развертки пропустите через ранее развернутую (первую) втулку шкворня, которая служит направляющей для второй втулки (рис. 9, Ь).

Износ шеек под подшипники допускается: под наружный подшипник до диаметра 49,94 мм (рис. 1, 5). под внутренний до диаметра 69,93 мм.

В случае наличия зазоров в шарнирных соединениях тяг рулевой трапеции разберите шарниры и снимите изношенные детали.

Биение рабочей поверхности тормозного барабана относительно посадочных поверхностей наружных колец конических подшипников должно быть не более 0,2 мм. Тормозные барабаны растачиваются совместно со ступицей.

Основными дефектами ступицы являются трещины на ребрах, износы гнезд ступицы под подшипники и срывы резьбы М 8 х 1.

Трещины на ребрах восстанавливают заваркой, предварительно разделав трещину по всей длине под углом 90 – 120˚ на глубину ⅔ толщины ребра.

Изношенные гнезда ступицы под подшипники восстанавливают постановкой ремонтных втулок (рис. 10). Гнезда под подшипники растачивают на глубину 2,5 – 3 мм.

Ремонтную втулку изготавливают из чугунной заготовки, стальной трубы или свернутой полосовой стали, которую запрессовывают в ступицу с натягом 0,05 – 0,16 мм, а затем растачивают под номинальный размер.

При износе или срыве резьбы М 8 х 1 отверстие рассверливают до диаметра (10,1±0,1) мм, нарезают резьбу М12, ввертывают ввертыш заподлицо с плоскостью основного металла, а затем ввертыш кернят в трех противоположных точках.

Сборка передней оси

Сборку передней оси производите в порядке, обратном разборке. Особое внимание следует обратить на надежность крепления шаровых пальцев рулевого привода, рычагов рулевых тяг и суппортов тормоза к поворотным кулакам.

Если в соединении шарового пальца с рычагом после затяжки моментом 215—245 Нм (22—25 кгс.м) ощущается качка, то необходимо изношенные детали заменить.

Сборку шкворневого устройства производите в следующей последовательности:

— запрессуйте с помощью оправки радиальные уплотняющие кольца в верхнюю и нижнюю проушины поворотного кулака с запрессованными биметаллическими втулками таким образом, чтобы уплотняющая кромка каждого кольца была направлена в сторону зева под балку;

— подогреть головку балки до 150 °С с помощью индуктора;

установите в отверстие верхней проушины кулака заглушку с уплотнительным кольцом, смазанным смазкой, и застопорите пружинным кольцом;

установите поворотный кулак вместе с упорным подшипником, заполненным смазкой Литол-24, на головку балки без ощутимого осевого зазора (допускается зазор 0,05—0,3 мм), который устраняется с помощью регулировочных прокладок требуемой толщины, и при помощи центровочной оправки совместите ось подсобранного пакета с осью балки;

— выньте центровочную оправку и вставьте шкворень, обеспечив зазор между верхней заглушкой и шкворнем 1,7—2,6 мм;

— установите в отверстие нижней проушины поворотного кулака вторую заглушку с уплотнительным кольцом, смазанным смазкой, и застопорите пружинным кольцом;

— прошприцуйте подшипники через пресс-масленки до появления смазки через предохранительный клапан;

— проверьте момент проворота поворотного кулака относительно балки. Он должен быть не менее 14,71 Нм (1,5 кгс. м).

Установку ступицы производите в следующем порядке:

— перед установкой ступицы ее внутреннюю полость между подшипниками смажьте смазкой Литол24.

Обильно смажьте конические роликовые подшипники, заполнив смазкой все свободное пространство между роликами — подсоберите ступицу с внутренним подшипником, крышкой и манжетой и наружной обоймой наружного подшипника и установите ее на поворотный кулак;

— вставьте наружный подшипник в ступицу.

Произведите окончательный монтаж ступицы с подшипниками на поворотный кулак, избегая ее переносов;

— установите шайбу с лыской на поворотный кулак, совместив лыски в шайбе и на поворотном кулаке;

заверните клеммовые гайки моментом 225— 235 Нм (23—25 кгс. м) до тугого вращения ступицы, после чего отверните гайку на 80—90˚ .

Проверьте легкость вращения ступицы без осевого люфта (зазор в подшипниках должен быть в пределах 0,02—0,08 мм). Застопорите болтом гайку крепления подшипников в пределах 49—68 Нм (5—7 кгс. м).

Установку передней оси на место производите в последовательности, обратной снятию.

После установки передней оси проверьте углы поворота колес. Углы поворота регулируются путем вворачивания (выворачивания) упорного болта в резьбовые отверстия на поворотных кулаках.

Передний мост и рулевые тяги автомобилей Маз-5516, 5340, Маз-6430, 64229, Маз-5440, 54323, 54329

Передняя ось (мост) показана на рисунке 14, продольная руления тяга - на рисунке 15.

Уход за передним мостом и рулевыми тягами автомобилей Маз-5516, 5340, Маз-6430, 64229, Маз-5440, 54323, 54329

В процессе эксплуатации необходимо проверять герметичность уплотнений шкворня и ступицы по отсутствию следов смазки в местах соединений деталей, снабженных уплотнительными прокладками, кольцами или манжетами.

При появлении следов смазки уплотнительные прокладки, кольца и манжеты следует заменить. При замене манжет, снабженных пыльником, полость между уплотняющей кромкой манжеты и пыльником необходимо заполнить смазкой.

Рис.14. Передний мост (передняя ось) автомобилей Маз-5516, 5340, Маз-6430, 64229, Маз-5440, 54323, 54329

1 - тормозной барабан; 2 - ступица; 3, 9. 19 - подшипники; 4 - крышка; 5 - гайка; 6, 8 - болты; 7 - кулак-поворотный; 10-шайба; 11 - индуктор АБС; 12- втулка; 13- заглушка; 14 -шкворень; 15 - рычаг поворотный; 16 - балка; 17 - упор; 18 - подшипник упорный

Рис.15. Продольная рулевая тяга Маз-5516, 5340, Маз-6430, 64229, Маз-5440, 54323, 54329

Подшипники ступиц передних колес автомобилей Маз-5516, 5340, Маз-6430, 64229, Маз-5440, 54323, 54329 следует регулировать в следующем порядке:

- снять крышку 4 (рисунок 14), ослабить гайку 5 подшипника, отвернув болт 6, и проверить легкость вращения ступицы 2. В случае тугого вращения необходимо снять ступицу и проверить, не вызвано ли это повреждением манжеты или подшипников;

- установить шайбу 10, совместив лыску на ней с лыской на поворотном кулаке 7;

- вращая ступицу затянуть гайку 5 моментом 225 - 245Нм (23 - 25кг/см) до тугого вращения ступицы, после чего отвернуть гайку на 80° - 90°;

- проверить легкость вращения ступицы без ощутимого осевого люфта (осевой зазор в подшипниках 0,02 - 0.08 мм). При необходимости регулировку повторить;

- гайку 5 застопорить болтом 6, завернув его моментом 50 - 70 Нм (5 - 7кг/см);

- повторно проверить легкость вращения ступицы без ощутимого осевого люфта;

- заполнить внутреннюю полость крышки 4 смазкой Литол (за исключением пространства под гайку), установить крышку с прокладкой на ступицу.

Зазор в шарнирах рулевых тяг автомобилей Маз-5516, 5340, Маз-6430, 64229, Маз-5440, 54323, 54329 проверяют путем осмотра соединений при проворачивании рулевого колеса вправо и влево (для продольной тяги при неработающем двигателе, для поперечной - при работающем).

При регулировке шарового соединения продольной рулевой тяги снять крышку 6 (рисунок 15), завернуть до упора регулировочную пробку 5 моментом 118 - 157 Нм (12 - 16 кг/см), а затем отвернуть ее на 1/8 - 1/12 оборота.

Установить крышку 6 на место и обжать ее край в паз наконечника 3 для стопорения пробки 5. При каждой регулировке шарового соединения крышку 6 устанавливать с разворотом на 120 градусов, предварительно выпрямив деформированный участок.

Регулировка шарового сочленения поперечной тяги и шарнирного сочленения силового цилиндра рулевого управления автомобилей Маз-5516, 5340, Маз-6430, 64229, Маз-5440, 54323, 54329 аналогична регулировке шарового сочленения продольной рулевой тяги.

После устранения люфтов в шарнирах рулевой тяги и подшипниках ступиц колес выполняется проверка схождения колес.

Схождение управляемых колес переднего моста устанавливается регулировкой длины поперечной рулевой тяги, концы которой имеют резьбу и определяется разностью расстояний между торцами правого и левого тормозных барабанов спереди и сзади при измерении в горизонтальной плоскости на уровне геометрической оси колес.

Размер сзади должен быть на 1 - 2мм больше, чем спереди.

При необходимости схождение колес автомобилей Маз-5516, 5340, Маз-6430, 64229, Маз-5440, 54323, 54329 следует отрегулировать в следующем порядке:

- установить колеса в положение, соответствующее движению по прямой;

- ослабить затяжку стяжных болтов обоих наконечников поперечной рулевой тяги;

- вращением тяги (вывертыванием или ввертыванием ее в наконечники) установить схождение колес в заданных пределах. При этом надо иметь в виду, что вывертывание тяги на один оборот увеличивает разность расстояний примерно на 5мм, а ввертывание - уменьшает на эту величину;

- затянуть стяжные болты наконечников моментом 53 - 69Нм (5,5 - 7кг/см). После регулировки схождения проверить и отрегулировать углы поворота колес с ограничением их упорными болтами. Угол поворота левого колеса влево и правого колеса вправо 45°±1°.

Рама и буксирный прибор автомобилей Маз-5516, 5340, Маз-6430, 64229, Маз-5440, 54323, 54329

Обслуживание рамы автомобилей Маз-5516, 5340, Маз-6430, 64229, Маз-5440, 54323, 54329 заключается в наблюдении за состоянием болтовых и заклепочных соединений, за появлением трещин на полках и стенках лонжеронов и на лонжеронах.

Если при проверке обнаружено ослабление болтовых соединений рамы, необходимо подтянуть гайки соединений.

Если при проверке заклепочных соединений рамы автомобилей Маз-5516, 5340, Маз-6430, 64229, Маз-5440, 54323, 54329 обнаружится обрыв головки заклепки, либо ослабление заклепочного соединения, то необходимо поврежденную заклепку заменить новой.

Допускается ставить вместо заклепки термообработанные болт класса прочности не ниже 9 с мелкой резьбой, с гайкой и пружинной шайбой соответствующего диаметра с обеспечением момента затяжки гаек М 16х1,5 - 196-216 Нм (20 - 22 кг/см) и гаек М14x1,5 - 176-196 Нм (18 - 20 кг/см). Посадка болта в отверстие должна быть плотной.

Если при проверке лонжеронов и поперечин обнаружены трещины, то необходимо произвести их заделку (если это допускается в соответствии с руководством по ремонту автомобилей).

Буксирный прибор грузовых автомобилей Маз-5516, 5340, Маз-6430, 64229, Маз-5440, 54323, 54329 состоит из разъемносцепного и амортизационного механизмов, соединенных между собой стержнем 7 (рис.16).

Для расцепки автомобиля с прицепом вытянуть до отказа предохранитель 29 и, удерживая его, другой рукой поднять рукоятку 18 вверх до упора.

При этом палец 19 должен надежно удерживаться с помощью рычага 15 в верхнем положении.

Рис.16. Прибор буксирный автомобилей Маз-5516, 5340, Маз-6430, 64229, Маз-5440, 54323, 54329

1 - чехол гайки; 2 - шплинт; 3 - гайка; 4 - втулка направляющая; 5, 9 - фланцы буфера; 6 - буфер; 7 - стержень; 8 - корпус; 10 - крышка корпуса; 11 - пружина; 12 - ось стержня; 13 - буфер; 14 - крышка; 15 -рычаг; 16 - болт; 17 - основание крышки; 18 - рукоятка; 19 - палец; 20 - втулка верхняя; 21 -

направляющая петли, 22 - втулка нижняя; 23, 28 - пружины; 24 - вилка; 25 - масленка; 26 - болт; 27 - гайка; 29 -предохранитель.

Перед сцепкой рукоятка 18 должна быть поднята вверх и зафиксирована в верхнем положении. При сцепке разъемносцепной механизм работает автоматически, после сцепки палец 19 дополнительно фиксируется в нижнем положении фиксатором 29.

После сцепки рукоятка 18 должна находиться в горизонтальном положении. а предохранитель "утоплен".

Проверку фиксации пальца в опущенном положении после сцепки на автомобилях Маз-5516, 5340, Маз-6430, 64229, Маз-5440, 54323, 54329 можно произвести следующим образом:

- вытянуть до отказа предохранитель;

- удерживая предохранитель в вытянутом положении, усилием другой руки нажать снизу на торец пальца, при этом будет ощущаться только небольшое осевое перемещение пальца, что свидетельствует о его фиксации. При отсутствии фиксации пальца механизм нужно разобрать и устранить неисправность.

Во время обслуживания буксирного прибора при поднятой в верхнее положение рукоятке не допускайте нахождения руки в зоне прохождения пальца через направляющую петли.

Уход за буксирным прибором заключается в смазке его и очистке от грязи.

Надежность и долговечность работы буксирного прибора во многом зависит от правильности затяжки гайки 3. Чрезмерная или недостаточная затяжка гайки приводит к появлению осевого люфта стержня 7 за счет возникновения зазора между крышкой 10 и корпусом 8 или втулкой 4 и фланцами 5 и 9, что недопустимо.

При наличии осевого люфта стержня необходимо расшплинтовать гайку и завернуть ее только до соприкосновения со втулкой 4, после чего гайку 3 зашплинтовать.

Максимальный допустимый износ сопрягаемых деталей буксирного прибора автомобилей Маз-5516, 5340, Маз-6430, 64229, Маз-5440, 54323, 54329 не должен превышать:

- между осью стержня, стержнем и вилкой - не более 2 мм;

- между пальцем и втулками - не более 3 мм.

При износе деталей, превышающем максимально допустимые зазоры, изношенные детали необходимо заменить.

Передняя балка маз схема

МАЗ-203. ПЕРЕДНЯЯ ПОДВЕСКА

Передняя подвеска зависимая, пневматическая на 2-х пневмобаллонах с двумя амортизаторами и одним краном уровня пола.

Подвеска передней оси состоит из опор 2 (рис. 4.6.2), системы реактивных штанг, двух

амортизаторов 6, двух пневмобаллонов 5 и крана уровня пола 11.

Передняя ось автобуса шарнирно связана с кузовом системой реактивных штанг, состоящей из двух верхних реактивных штанг 7 и двух нижних реактивных штанг 10. Верхние и нижние реактивные штанги воспри-нимают усилия от реактивного и тормозного моментов.

Рисунок 4.6.2 - Передняя подвеска:

1, 8, 9 - болты; 2 - опора; 3 - балка передней оси; 4 - гайка; 5 - пневмобаллон; 6 - амортизатор; 7 - верхняя реактивная штанга; 10 - нижняя реактивная штанга; 11 - датчик (кран) уровня пола; 12 - тяга; 13 - хомут

Установка передней оси перпендикулярно и симметрично продольной оси автобуса и регулировка продольного угла наклона шкворня обеспечивается изменением длин реактивных штанг. Реактивные штанги аналогичны штангам применяемым в задней подвеске.

Для гашения колебаний, возникающих при движении автобуса по неровностям дороги, в подвеске установлены два гидравлических амортизатора 6 двустороннего действия телескопического типа. Корпус амортизатора закреплен через резиновые подушки на кронштейнах опоры передней оси, а шток амортизатора - на кронштейне каркаса автобуса.

Вертикальная нагрузка от веса автобуса передается через два пневмобаллона 5. Пневмобаллоны нижней стороной одеваются на подставки, которые закреплены на опорах передней оси, а верхней стороной через фланец - на верхние опоры пневмобаллонов, которые приварены к каркасу автобуса.

МАЗ-203. УХОД ЗА ПЕРЕДНЕЙ ПОДВЕСКОЙ

При проведении всех ТО визуально проверить крепление деталей подвески, и при необходимости затянуть гайки и болты соответствующим моментом:

- момент затяжки болтов 8, 9 (рис. 4.6.2) крепления головок реактивных штанг к каркасу автобуса и к балке передней оси - 360.440 Нм;

- момент затяжки гаек клемм головок реактивных штанг и гаек крепления амортизаторов - 55. 70 Нм.

Уровень пола автобуса считается нормальным, если расстояние «Б» от опорной поверхности амортизатора на балке передней оси до опорной поверхности кронштейна амортизатора каркаса автобуса равно 416±2 мм.

Таблица 4.6.1 Технические параметры передней оси

Регулировка уровня пола производится изменением длины тяги крана/датчика уровня пола, при отпущенном на несколько оборотов винте червячного хомута. После регулировки длины, тяга фиксируется заворачиванием винта червячного хомута тяги.

ПРИ ВСЕХ ИЗМЕРЕНИЯХ И РЕГУЛИРОВКАХ ПОДВЕСКИ АВТОБУС ДОЛЖЕН БЫТЬ УСТАНОВЛЕН НА РОВНОЙ ГОРИЗОНТАЛЬНОЙ ПЛОЩАДКЕ. В ПНЕВМАТИЧЕСКОЙ СИСТЕМЕ ПОДВЕСКИ ДОЛЖНО БЫТЬ НОМИНАЛЬНОЕ ДАВЛЕНИЕ ВОЗДУХА. ШИНЫ ДОЛЖНЫ БЫТЬ НАКАчАНЫ ДО НОРМАЛЬНОГО ДАВЛЕНИЯ._

При замене передней оси или реактивных штанг необходимо установить переднюю ось перпендикулярно и симметрично продольной оси автобуса, и отрегулировать угол продольного наклона шкворня. Регулировки проводить с контролем параметров на оптическом стенде.

Установка передней оси перпендикулярно продольной оси автобуса производится изменением длин верхних реактивных штанг 7 с левой и правой стороны автобуса. Допустимое отклонение от перпендикулярности -4 мм на длине моста.

Установка передней оси симметрично продольной оси автобуса производится изменением длин нижних реактивных штанг 10. Допустимое отклонение от симметричности - 2 мм. Контроль симметричности допускается производить по расстоянию между привалочными поверхностями ступиц колес и плоскостями, проходящими через вертикальные симметричные относительно продольной оси автобуса стойки каркаса.

Регулировка длины реактивных штанг (рис. 4.5.2) осуществляется вворачиванием (выворачиванием) трубы 5 в головки 4 и 6 реактивной штанги при ослабленных гайках 7 болтов клемм головок. После регули-ровки гайки должны быть затянуты моментом 55.70 Нм.

Шкворни передней оси должны иметь продольный наклон (верхняя часть шкворня должна быть наклонена в сторону заднего моста). Продольный наклон шкворня допускается контролировать на плоскостях балки передней оси под крепление стоек 2. Площадки должны быть параллельны горизонтальной плоскости. Установка продольного угла наклона шкворня производится изменением длин верхних и нижних реактивных штанг с левой и правой сторон автобуса. При увеличении длины верхних реактивных штанг и уменьшении длины нижних реактивных штанг происходит увеличение продольного угла наклона шкворня.

При установке продольного угла наклона шкворня не должны нарушаться требования, касающиеся установки передней оси перпендикулярно продольной оси автобуса. Проверка и регулировка схождения колес

Регулировка схождения колес осуществляется изменением длины тяги 12 (рис. 4.6.2) путем ее вращения при ослабленных гайках хомутов 13. После регулировки затянуть гайки хомутов 13 моментом 70.80 Нм.

МАЗ-203. Колеса и шины

Колеса автобусов дисковые, приспособленные под бескамерные шины, наклон полок обода 15°. Центрирование колеса на ступице производится по центральному отверстию диска колеса.

Передние колеса автобусов одинарные, задние – сдвоенные.

Колеса к ступицам крепятся гайками с нажимными шайбами.

Модели шин, устанавливаемых на автобусы, и давление в шинах приведены в таблице 4.7.1.

МАЗ-203. Уход за колесами и шинами

Ежедневно, перед выездом на линию, визуально проверить давление в шинах, крепление и состояние колес, при необходимости довести давление до нормы и подтянуть гайки крепления колес регламентированным моментом.

Не реже одного раза в неделю и при ТО-1:

Для подкачки шин в дорожных условиях нужно использовать клапан контрольного вывода, установленный на осушителе воздуха, или клапан контрольного вывода ресиверов тормозов. Перед проведением подкачки отвернуть клапан золотника шины на 2…3 оборота.

Таблица 4.7.1 шины и давление в шинах

При подкачке шины необходимо предварительно снизить давление в тормозной системе до 6. 6,5 бар несколькими последовательными нажатиями на тормозную педаль (для включения компрессора в режим накачки), а затем довести давление в шине до максимально возможного – около 0,8 МПа (8 бар).

Для удобства накачки шин задние внутренние колеса оборудованы удлинителем вентиля, который крепится накидной гайкой на стебле вентиля колеса. При монтаже удлинителя вентиля накидную гайку завернуть рукой на стебель вентиля до соприкосновения резины с металлом, а затем затянуть ключом на один оборот, не более.

Внимание! После Подкачки колес городского аВтобуса от ПнеВмосистемы аВтобуса доПускается дВижение беЗ нагруЗки до Парка. В Парке доВести даВление В шинах до номинального на стационарном оборудоВании.

Повышенный износ шин может быть следствием наличия зазоров в подшипниках ступиц и шарнирах рулевых тяг, неправильной регулировки углов установки колес, неправильной регулировки уровня пола.

При эксплуатации шин придерживаться следующих основных правил:

Разница в глубине рисунка протектора между шинами левой и правой сторон ведущего моста не должна превышать 5 мм (при замере канавки рисунка протектора по центру беговой дорожки). Большая разница приводит к постоянной работе шестерен дифференциала, излишнему их износу и потерям на трение.

При шиномонтажных работах категорически запрещается:

превышать давление воздуха в шине выше допустимой.

Проверку герметичности колеса после монтажа и накачки шины производить полным погружением колеса в ванну с водой, при этом не должно быть выделения пузырьков воздуха. После монтажа шины и проверки герметичности провести балансировку колеса.

В процессе эксплуатации в силу различных причин балансировка колес может быть нарушена. Для обеспечения безопасности, оптимальной плавности хода и равномерного износа в течение всего срока службы рекомендуется выполнять балансировку колес не менее двух раз в течение срока службы шин.

Передний мост МАЗ

Конструктивно передние мосты и рулевые тяги всех модификаций автомобилей МАЗ выполнены одинаково. Некоторые отличия составляют только конструкции передних мостов полноприводных автомобилей.

При техническом обслуживании переднего моста и рулевых тяг заднеприводного автомобиля необходимо:

- обращать внимание на степень затяжки конусного соединения шкворня и на состояние упорного подшипника. При износе упорного подшипника увеличивается зазор между верхним ушком поворотной цапфы и балкой, который не должен превышать 0,4 мм. При необходимости следует ставить металлические прокладки;

- обращать внимание на величину износа шкворня и втулок поворотной цапфы. Изношенные бронзовые втулки цапфы заменяют новыми;

- регулярно проверять крепление пальцев шаровых сочленений продольной и поперечной тяг, крепления рычагов рулевой трапеции к поворотным цапфам. При осмотре деталей шаровых сочленений следует проверить, нет ли трещин на пружинах и сухарях. Пальцы с вмятинами, сухари и пружины с трещинами следует заменять новыми;

- регулярно проверять правильность углов установки передних колес, так как вследствие износа и деформации деталей углы могут изменяться.

Контроль угла развала колес осуществляют путем измерения расстояний B и H (рис. 47) соответственно верхней и нижней частей ободьев колес от какой-либо вертикальной плоскости или отвеса. Разность этих расстояний при правильном угле развала должна быть 7—11 мм.

Контроль и регулировку схождения колес в горизонтальной плоскости осуществляют при установке передних колес автомобиля для движения по прямой. При этом расстояние Б между торцами тормозных барабанов в горизонтальной плоскости сзади должно быть больше расстояния А спереди на 3—5 мм (см. рис. 47).

Схождение колес рекомендуется регулировать в следующем порядке:

- установить колеса в положение, соответствующее движению по прямой;

- ослабить затяжку болтов обоих наконечников поперечной рулевой тяги;

- вращением тяги (ввертывая ее в наконечник при большом схождении и вывертывая при недостаточном) изменить ее длину так, чтобы величина схождения колес стала нормальной;

- затянуть стяжные болты обоих наконечников.

После регулировки схождения колес всегда требуется проверить углы поворота колес и отрегулировать положение обоих болтов (упорных), ограничивающих поворот колеса.

Угол поворота левого колеса влево и правого колеса вправо должен быть 36°. Регулировку углов поворота колес производят изменением длины упорных болтов, ограничивающих поворот колес. Упорные болты ввернуты в выступы рычагов рулевой трапеции. При вывертывании болта из рычага угол поворота колеса уменьшается, и наоборот.

При регулировке шаровых сочленений продольной рулевой тяги регулировочную гайку 5 (рис. 48) завертывают до упора с приложением момента 120-160 Н*м (12-16 кгс*м), а затем отвертывают ее на 1/8—1/12 оборота. Крышку б устанавливают на место, повернув ее на 120° относительно первоначального положения, и край крышки обжимают в паз наконечника для стопорения гайки 5.

Крышку 6 необходимо поворачивать на 120° при каждой регулировке шарового сочленения, предварительно выпрямив деформированный участок крышки.

Шаровые сочленения поперечной рулевой тяги и силового цилиндра усилителя руля регулируются аналогично.

ГРУЗОВЫЕ АВТОМОБИЛИ ГАЗ, ЗИЛ, КАМАЗ, УРАЛ, МАЗ, КРАЗ

Детали и запасные части, техническое обслуживание, сервис и ремонт

Автомобили ГАЗ

Автомобили ЗИЛ

Автомобили КАМАЗ

Автомобили МАЗ

Автомобили КРАЗ

Автомобили УРАЛ

Детали переднего моста и рулевые тяги автомобилей Маз-5551, 5335

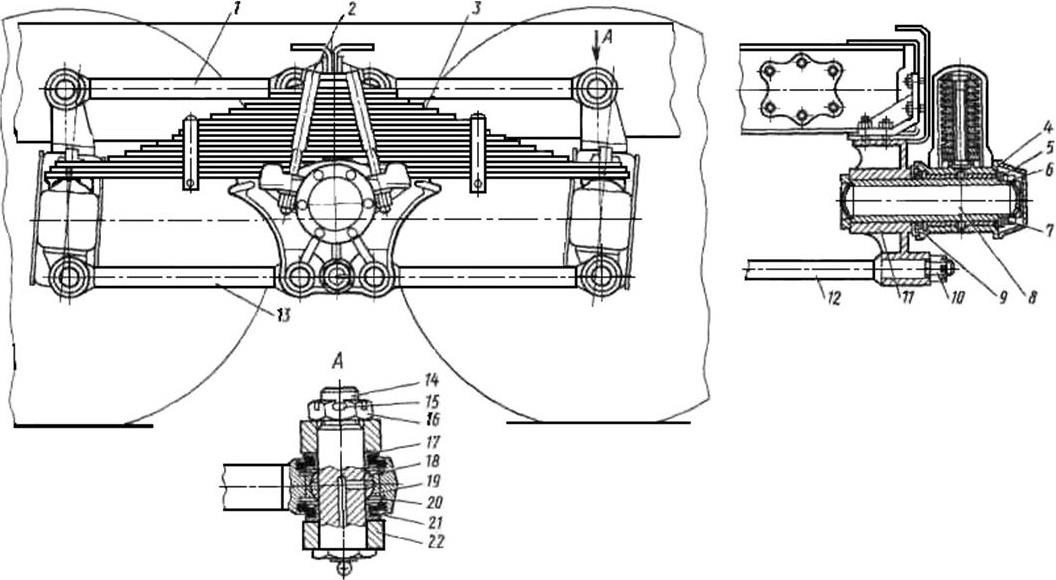

Передняя ось (передний мост) автомобиля Маз-5551, 5549, Маз-5335, 5336, 5337 воспринимает нагрузку вертикальную, а также силы и момент, возникающие при торможении и повороте автомобиля. Колеса передней оси являются управляемыми.

Основной несущей деталью, через которую с помощью рессор передаются указанные силы на раму автомобиля, является балка 21 (рис. 65) передней оси.

Она изготовляется методом горячей штамповки из стали 40 и имеет двутавровое сечение с площадками на верхней полке для крепления рессор.

По концам балка имеет утолщения цилиндрической формы, в которых выполнены конические отверстия с вершиной конуса, обращенной вверх.

Балка передней оси Маз-5551, 5549, Маз-5335, 5336, 5337 соединена с поворотными цапфами 7 с помощью шкворней 27. Концы шкворня представляют собой цилиндрические шейки разных диаметров, соединенные конической частью. Верхняя шейка шкворня на конце имеет резьбу.

Шейка шкворня большего диаметра соединена с нижним ушком поворотной цапфы, а меньшего диаметра — с верхним ушком.

Средней конической частью шкворень Маз-5551, 5549, Маз-5335, 5336, 5337 входит в коническое отверстие балки передней оси, обеспечивая ее связь с поворотной цапфой. С целью повышения износостойкости поверхность шкворня подвергается закалке т. в. ч. до твердости 56—63.

Нижняя цилиндрическая шейка шкворня опирается на бронзовую втулку, запрессованную в ушко поворотной цапфы.

Так как ушки поворотной цапфы кулака Маз-5551, 5549, Маз-5335, 5336, 5337 обработаны в линию и имеют одинаковый диаметр, а диаметр верхнего конца шкворня меньше диаметра нижнего, то сверху на шкворень устанавливается стальная втулка, которая компенсирует разность в указанных диаметрах и одновременно является распорной втулкой.

Втулка вместе со шкворнем поворачивается в бронзовой втулке 26 верхнего ушка поворотной цапфы.

Торцы распорной и бронзовой втулок, помещенных в верхнем ушке поворотной цапфы (кулак), защищены уплотнительным резиновым кольцом, закрытым металлической обоймой.

На резьбовой конец шкворня переднего моста Маз-5551, 5549, Маз-5335, 5336, 5337 навернута гайка, с помощью которой устраняют зазор в коническом соединении шкворня с балкой передней оси. Гайка стопорится замковой шайбой.

Между нижним ушком поворотным кулаком и балкой расположен упорный шариковый подшипник 28.

Балка опирается на этот подшипник через опорную шайбу 31, прилегающую к нему плоской стороной, а к балке — сферической поверхностью, что обеспечивает правильную самоустановку подшипника.

При таком соединении балки передней оси Маз-5551, 5549, Маз-5335, 5336, 5337 с поворотным кулаком (цапфой) горизонтальные нагрузки воспринимаются бронзовыми втулками, запрессованными в ушки поворотной цапфы, а вертикальные нагрузки — упорным шариковым подшипником.

Рис. 65. Передняя ось и ступица переднего колеса Маз-5551, 5549, Маз-5335, 5336, 5337

1 — болт крепления колеса; 2 и 12 — гайки; 3 — гайка крепления колеса; 4 — внутренний подшипник; 5 — наружный подшипник; 6 — крышка ступицы; 7 — поворотный кулак; 5 — ступица; 9 — контргайка; 10 — замковая шайба; 11 — замковое кольцо; 13 — обод колеса; 14 — замочное кольцо; 15 — бортовое кольцо; 16 — колесо; 17 — самоподжимный сальник; 18 — продольная рулевая тяга; 19 — рычаг поперечной рулевой тяги; 20 — поперечная рулевая тяга; 21 — балка передней оси; 22 — рычаг продольной рулевой тяги; 23 — суппорт колесного тормоза; 24 — тормозная накладка; 25 — тормозной барабан; 26 — бронзовая втулка; 27 — шкворень; 28 — шариковый подшипник шкворня; 29 — распорная втулка; 30 — регулировочные

шайбы; 31 — опорная шайба.

Для свободного вращения при ограниченном вертикальном перемещении поворотного кулака Маз-5551, 5549, Маз-5335, 5336, 5337 и связанного с ним колеса на шкворне между верхним ушком поворотной цапфы и балкой передней оси имеется зазор, который должен быть в пределах 0,1—0,4 мм.

Для обеспечения заданного зазора между верхним ушком поворотной цапфы и балкой установлены металлические регулировочные шайбы 30. Поворотные кулаки соединены с рулевой трапецией.

Ушки поворотного кулака Маз-5551, 5549, Маз-5335, 5336, 5337 переходят в цилиндрические утолщения, в которых сделаны конические отверстия. На левом кулаке утолщения имеются у верхнего и нижнего ушков, а на правой — только у нижнего.

В коническое отверстие верхнего ушка левого поворотного кулака вставлен конический хвостовик поворотного рычага 22 продольной рулевой тяги, а в конические отверстия нижних ушков обеих поворотных цапф — конический хвостовик рычага 19 поперечной рулевой тяги.

Рычаги соединены с ушками поворотных кулаков Маз-5551, 5549, Маз-5335, 5336, 5337 на шпонках и затянуты по конусу гайками, а с тягами рулевой трапеции — с помощью шаровых сочленений.

Для этого на концах рычагов имеются площадки, в которых сделаны конические отверстия под хвостовики сферических пальцев, соединяющих рычаги с тягами.

Сферические пальцы коническими хвостовиками плотно входят в конические отверстия рычагов и надежно по конусу притянуты к ним корончатыми гайками, которые зашплинтованы.

Задний конец продольной рулевой тяги Маз-5551, 5549, Маз-5335, 5336, 5337 соединен с поворотным рычагом, а передний конец ее с помощью шарового пальца — с корпусом шарнира гидроусилителя рулевого механизма.

Продольная рулевая тяга Маз-5551, 5549, Маз-5335, 5336, 5337 (рис. 66) изготовлена из трубы 1, в передний торец которой вварен наконечник 10, для сферического пальца 11, соединяющего тягу с гидроусилителем рулевого механизма.

С другого конца труба на небольшой длине обжимается и образует гнездо для вкладыша-заглушки.

Сферическая часть пальца 8, входящего в продольную тягу, охватывается двумя сухарями 4, наружная поверхность которых несколько меньше внутренней поверхности конца трубы, а внутренние поверхности сухарей, так же как и пальца, сферические.

Для повышения износостойкости соединения сферические поверхности сухаря и пальца продольной рулевой тяги Маз-5551, 5549, Маз-5335, 5336, 5337 обработаны до высокой чистоты и, кроме того, палец закален т. в. ч., а сухарь подвергнут цементации и объемной закалке.

Сферическая головка пальца поджимается к сухарям пружиной 3, натяжение которой регулируется пробкой 6, ввернутой в конец трубы.

Благодаря пружине автоматически устраняется зазор, возникающий при износе деталей, а также смягчается ударная нагрузка на детали рулевого механизма.

Чтобы обеспечить качание шарового пальца, с внутренней стороны в сухарях сделаны выемки.

Шаровые пальцы с сухарями смазываются через масленку и уплотняются защитным резиновым уплотнителем 7.

Поперечная рулевая тяга Маз-5551, 5549, Маз-5335, 5336, 5337 (рис. 67), так же как и продольная, трубчатая. В отличие от продольной тяги длину поперечной тяги можно регулировать, что необходимо для регулировки схождения колес.

Поэтому на концы трубы 10 поперечной тяги навернуты стальные наконечники 1 и 13, отличающиеся между собой только направлением резьбы.

Шаровая головка пальца 3 поперечной рулевой тяги Маз-5551, 5549, Маз-5335, 5336, 5337 охватывается сухарями 2 и 7, поджимаемыми пружиной 8, установленной в стакане большого сухаря 7.

Натяжение пружины регулируется гайкой до сборки наконечника с трубой поперечной тяги.

Рис. 66. Продольная рулевая тяга Маз-5551, 5549, Маз-5335, 5336, 5337

1 — труба; 2 — ограничитель пружины; 3 — пружина; 4 — сухарь пальца; 5 — хомут уплотнителя; 6 — пробка; 7 — уплотнитель; 8 — шаровой палец; 9 — масленка; 10 — наконечник; 11 — палец.

Рис. 67. Поперечная рулевая тяга Маз-5551, 5549, Маз-5335, 5336, 5337

1 — левый наконечник тяги; 2 — малый сухарь пальца; 3 — шаровой палец; 4 — сальник пальца; 5 — обойма сальника; 6 — пружина сальника; 7 — большой сухарь пальца; 8 — пружина сухаря; 9 — опорная пята; 10 — труба; 11 — стопорный болт; 12 — стяжные болты; 13 — правый наконечник тяги.

Самоотвертыванию гайки препятствует болт 11, который вставляется в прорезь гайки при совпадении прорези с отверстием в наконечнике.

После регулировки длины поперечной рулевой тяги Маз-5551, 5549, Маз-5335, 5336, 5337 навернутые на трубу наконечники фиксируются в нужном положении двумя стяжными болтами 12 на каждом наконечнике.

Для этого на наконечнике сделаны разрезные бобышки, стягиваемые стяжными болтами. Шаровые пальцы смазываются через масленки, ввернутые в головки наконечников тяги.

Уплотнение шаровых сочленений обеспечивается резиновым сальником 4, поджимаемым к наконечнику конической пружиной 6.

Поворотные кулаки Маз-5551, 5549, Маз-5335, 5336, 5337 имеют развитые фланцы прямоугольной формы, к которым крепятся суппорты 23 (см. рис. 65) колесных тормозов, являющиеся одновременно тормозными щитами.

Поворотный кулак 7 имеет плавный переход к фланцу, обрабатываемый до высокой чистоты и подвергаемый поверхностной закалке т. в. ч. для повышения усталостной прочности детали.

На большой цилиндрической шейке цапфы установлен внутренний конический роликовый подшипник ступицы переднего колеса, на меньшую шейку — наружный роликовый подшипник.

Эти подшипники воспринимают как радиальную, так и осевую нагрузку, действующую на колесо.

На конических роликовых подшипниках поворотной цапфы (кулак) Маз-5551, 5549, Маз-5335, 5336, 5337 вращается ступица 8 переднего колеса. Подшипники закреплены на цапфе гайкой 12 с замковым кольцом 11 и контргайкой 9 с шайбой 10.

Уплотнение подшипников с внутренней стороны обеспечивается самоподжимным сальником 17, размещенным в крышке, привернутой к внутреннему торцу ступицы.

Для уплотнения подшипников с наружной стороны служит крышка 6, привернутая через прокладку к внешнему торцу ступицы колеса.

Ступицы колес, отлитые из ковкого чугуна, с наружной стороны имеют шесть фигурных спиц, к которым при помощи прижимов закреплен обод 13 колеса. К внутреннему фланцу ступицы прикреплен тормозной барабан 25.

Техническое обслуживание переднего моста и рулевых тяг автомобилей Маз-5551, 5549, Маз-5335, 5336, 5337

При осмотрах передней оси Маз-5551, 5549, Маз-5335, 5336, 5337 обращать внимание на степень затяжки конусного соединения шкворня и на состояние упорного подшипника.

При износе упорного подшипника увеличивается зазор между верхним ушком поворотной цапфы и балкой, который не должен превышать 0,4 мм.

При необходимости следует ставить металлические прокладки. Особое внимание обращать на величину износа шкворня и втулок поворотной цапфы.

Изношенные бронзовые втулки цапфы заменять новыми. Регулярно проверять крепление пальцев шаровых сочленений продольной и поперечной тяг, крепление рычагов рулевой трапеции к поворотным цапфам.

При осмотре деталей шаровых сочленений проверить, нет ли трещин на пружинах и сухарях. Пальцы с вмятинами, сухари и пружины с трещинами обязательно заменять новыми.

Регулярно проверять правильность углов установки передних колес автомобилей Маз-5551, 5549, Маз-5335, 5336, 5337, так как вследствие износа и деформации деталей углы во время эксплуатации могут изменяться.

Угол схождения колес в горизонтальной плоскости устанавливают регулировкой длины поперечной рулевой тяги Маз-5551, 5549, Маз-5335, 5336, 5337 на концах которой имеется правая и левая резьба.

При установке передних колес для движения по прямой расстояние между торцами тормозных барабанов в горизонтальной плоскости сзади должно быть больше расстояния спереди на 3—5 мм.

Схождение колес автомобиля Маз-5551, 5549, Маз-5335, 5336, 5337 рекомендуется регулировать в следующем порядке:

- установить колеса в положение, соответствующее движению по прямой;

- ослабить затяжку болтов обоих наконечников поперечной рулевой тяги;

- вращением тяги (ввертывая ее в наконечник при большом схождении и вывертывая при недостаточном) изменить ее длину так, чтобы величина схождения колес стала нормальной;

- затянуть стяжные болты обоих наконечников.

После регулировки схождения колес Маз-5551, 5549, Маз-5335, 5336, 5337 проверить углы поворота колес и отрегулировать положение обоих болтов (упорных), ограничивающих поворот колеса. Угол поворота левого колеса при повороте влево, а правого при повороте вправо должен быть 38°.

При регулировке шарового сочленения продольной рулевой тяги пробку 6 (см. рис. 66) завернуть до отказа (до выбора зазора между сухарем 4 и ограничителем 2 пружины), после чего отвернуть на 1/8 - 1/4 оборота (до первого положения, при котором возможна шплинтовка) и зашплинтовать.

При регулировке шаровых сочленений поперечной рулевой тяги Маз-5551, 5549, Маз-5335, 5336, 5337 завернуть до отказа опорную пяту (см. рис. 85) до выбора зазора между сухарем 7 и опорной пятой 9, после чего отвернуть на 1/2 - 1 оборот (до первого положения, при котором возможно стопорение) и застопорить.

Проверять и регулировать углы поворота колес следует, как правило, после регулировки схождения колес.

При регулировке углов поворота колес изменяют положение упорных болтов, ввернутых в выступы балки передней оси.

После регулировки углов проверить, не задевают ли шины при осадке рессор и поворотах колес в крайнее положение за детали.

Регулировка подшипников передних и задних колес автомобилей Маз-5551, 5549, Маз-5335, 5336, 5337

Задняя ступица смонтирована на двойном коническом и роликовом цилиндрическом подшипниках.

Передняя ступица смонтирована на двух конических роликовых подшипниках.

Для проверки затяжки подшипников ступиц колес поднять домкратом и провернуть от руки колесо автомобиля.

Если колесо вращается туго, причем это тугое вращение не является следствием трения тормозных колодок о барабан, или при покачивании колеса чувствуется зазор, отрегулировать затяжку подшипников передней ступицы колеса Маз-5551, 5549, Маз-5335, 5336, 5337.

Для задних ступиц легкость вращения может нарушаться заеданием шестерен колесного редуктора или дифференциала.

Чтобы выяснить причину, снять крышки ступицы или картера моста и осмотреть шестерни редуктора или дифференциала, а при необходимости вынуть полуось с шестерней.

Порядок регулировки подшипников передней ступицы Маз-5551, 5549, Маз-5335, 5336, 5337 следующий:

- снять крышку ступицы и ослабить гайку подшипника, затем, поворачивая колесо, проверить легкость его вращения. В случае тугого вращения снять ступицу и выяснить, не вызвано ли это повреждением сальника или подшипника;

- поворачивая колесо, затянуть гайку подшипника до тугого вращения колеса. Для этого приложить усилие примерно 30 кГ к концу воротка (с ключом) длиной 400 мм;

- отвернуть гайку подшипника примерно на 30° (на расстояние между двумя соседними отверстиями замковой шайбы) и проверить колесо на легкость вращения без ощутимого зазора;

- установить замковую шайбу, шайбу контргайки и, навернув до отказа контргайку, застопорить ее по грани отгибом шайбы.

Подшипники задней ступицы Маз-5551, 5549, Маз-5335, 5336, 5337 не регулируются.

При установке ступицы задних колес должна обязательно обеспечиваться комплектная установка двойного конического подшипника в соответствии с комплектовочной маркировкой, нанесенной на торцах обойм и наружном диаметре распорного кольца.

Правильная установка подшипников задней ступицы обеспечивается тугой затяжкой внутренних колец этих подшипников при помощи гайки, замковой шайбы и контргайки, навернутых на кожухах полуосей через водило колесной передачи, так как наружный подшипник ступицы колеса установлен на внутренней чашке водила.

Для подтягивания гаек подшипников ступиц задних колес Маз-5551, 5549, Маз-5335, 5336, 5337 необходимо:

- поднять домкратом соответствующее колесо; слить смазку из полости колесной передачи с последующей ее разборкой;

- отвернуть контргайку подшипников ступицы, снять стопорную шайбу и подтянуть гайку подшипников ступицы с усилием примерно 100 кГ на ключе с воротком 500 мм;

- проверить правильность вращения ступицы и поставить стопорную шайбу так, чтобы внутренний выступ попал в паз кожуха полуоси, а наружный ус — в паз гайки.

Если же ус находится посередине между пазами гайки, ее следует затянуть, затем поставить контргайку и затянуть ее.

После регулировки и затяжки подшипников ступиц проверить степень нагрева ступиц при движении автомобиля.

Читайте также: