Камаз 4310 капитальный ремонт

Камаз 4310 капитальный ремонт

Мы предлагаем Вам капитальный ремонт

грузовых автомобилей КАМАЗ

в сертифицированном ремонтном

предприятии.

Выгодные

условия оплаты!

Капитальный ремонт автомобиля КАМАЗ

АО «Ремдизель» совместно с ПАО «КАМАЗ» предлагает владельцам автомобилей КАМАЗ услугу «Капитальный ремонт автомобиля КАМАЗ».

Автомобили КАМАЗ текущего и более старого модельного ряда – надёжная, зарекомендовавшая себя годами эксплуатации техника, работающая в самых сложных условиях.

Капитальный ремонт – это проверенное решение и продуманный подход к обновлению автопарка. Вы получаете автомобиль с восстановленным ресурсом до 80%.

Служба главного технолога на основании конструкторской ремонтной документации от изготовителя грузовой автотехники ПАО «КАМАЗ» обеспечивает технологические процессы на предприятии с учетом всех требований производителя.

Централизованная система закупок гарантирует использование только оригинальных запасных частей от официальных поставщиков ПАО «КАМАЗ».

Непременным условием является проведение контрольных и периодических испытаний отремонтированных изделий, а качество и безопасность выполненных работ подтверждаются выдачей сопроводительных документов и гарантией в любом сервисном центре ПАО «КАМАЗ».

Система менеджмента качества АО «Ремдизель» сертифицирована на соответствие требованиям отраслевого стандарта ISO 9001:2015.

Автомобили КАМАЗ после капремонта на АО «Ремдизель» полностью соответствуют требованиям действующего технического регламента по безопасности колесных транспортных средств (Приложение №8 ТР ТС 018/2011).

АО «Ремдизель» производит капитальный ремонт с заменой основных узлов и агрегатов:

- Рамы

- Кабины

- Двигателя

Мы имеем опыт в ремонте автомобилей более 40 лет. Начав с ремонта двигателей марки КАМАЗ, компания постепенно освоила и ремонт грузовых автомобилей. В 2018 году в АО «Ремдизель» отремонтировали около 2 тысяч двигателей, более тысячи КПП, свыше 750 автомобилей КАМАЗ и УРАЛ. Производственные мощности компании позволяют развернуть эту деятельность шире и производить до 4 тыс. капитальных ремонтов грузовых автомобилей, в том числе с переоборудованием до более нового модельного ряда и 5 тыс. капитальных ремонтов ДВС и КПП в год.

Капитальный ремонт автомобилей КАМАЗ

Капитальный ремонт автомобилей КАМАЗ – одна из наиболее востребованных услуг в СТО АВТОЛОГИСТИКА-ТРАНС. В ремонтной зоне сервисного центра имеется все необходимое оборудование, а также наработаны технологии для разборки, сборки, дефектовки, восстановления и замены деталей. Все это в совокупности позволяет качественно выполнить капитальный ремонт грузовика, автобуса или спецавтомобиля.

Работы по капитальному ремонту включают в себя:

- ремонт кабины

- ремонт рамы автомобиля

- ремонт двигателя КАМАЗ

- ремонт трансмиссии

- ремонт рулевого управления

- ремонт мостов

- замена электропроводки

- ремонт тормозной системы

- ремонт и восстановление топливной аппаратуры

- ремонт подвески

Капитальный ремонт автомобилей КАМАЗ – это лучшее решение, позволяющее добиться внешнего и технического состояние автомобиля приближенного к нормативам завода-изготовителя. Сделав капитальный ремонт грузовика КАМАЗ в автоцентре АВТОЛОГИСТИКА-ТРАНС, вы получаете полностью обновленный автомобиль.

Капитальный ремонт кабины

Чаще всего владельцы обращаются за ремонтом кабин грузовиков. Серьезные повреждения автомобиль может получить в ходе эксплуатации на стройплощадке или в ДТП. Кабины любого автомобиля КАМАЗ: от старой линейки, до семейства Даймлер, можно отремонтировать в сервисном центре АВТОЛОГИСТИКА-ТРАНС.

Для этого предварительно наши эксперты выполняют тщательную дефектовку и определяют степень поломки. Те детали, что поддаются восстановлению, ремонтируют. Утраченные элементы кабин заменяют. Сервисный центр располагает собственной покрасочной камерой, где восстановленная кабина обретает первоначальный цвет.

Помимо этого, по желанию клиента в ходе капитального ремонта, возможна установка высокой крыши, дополнительной шумоизоляции, дополнительное утепление, установка дополнительного спального места.

Капитальный ремонт двигателей

Сервисный центр АВТОЛОГИСТИКА-ТРАНС производит ремонт двигателей КАМАЗ, Cummins, а также Daimler. Специалисты моторного цеха накопили достаточно опыта для проведения работ такого уровня сложности.

Отметим, что не каждая СТО даст гарантию на такие работы, как: замена направляющих клапанов, замена седел клапанов, прессовка ГБЦ, шлифование по плоскости ГБЦ и БЦ, восстановление геометрии постели коленвала и другое.

Перечисленные работы требуют особого внимания со стороны мастера-моториста.

Контакты

141580, Московская область, Солнечногорский район, д. Пикино, ул. Транспортная, участок 1, строение 1

Камаз 4310 капитальный ремонт

ТЕКУЩИЙ РЕМОНТ KAMA3-5320, 5410, 5511, 4310 ЦЕХОВЫЕ РАБОТЫ

ТЕХНОЛОГИЧЕСКАЯ КАРТА № 1.2.

РЕМОНТ ДВИГАТЕЛЯ КамАЗ-740

Общая трудоемкость — 1350,0 чел. мин Исполнитель — слесарь по ремонту автомобилей 5-го разряда

ОБОРУДОВАНИЕ, ПРИБОРЫ, ИНСТРУМЕНТ

Кран-балка подвесная 0=2,0 тс ГОСТ 7890—73; стенд для разборки-сборки двигателя мод. 9194—019, Р-770 или Р-776; стенд для разборки-сборки коленчатого вала мод. 410—009; расходометр ГОСТ 11988—72; стенд для испытания масляных каналов блока цилиндров на герметичность мод. 470.086; стенд для испытания водяной рубашки блока цилиндров на герметичность мод. 470.087; пресс гидравлический Р-337; алмазно-расточный станок мод. 2705; пневмогайковерт ИП-3113; установка для мойки деталей мод. 196 М или «Тайфун»; пистолет для обдува деталей сжатым воздухом С-417; нутромер индикаторный 18—50 ГОСТ 9244-75; шаблон 8151—4672 для проверки расстояния от коленчатого вала до ввервдша; шаблон на размер 0,5 мм; набор щупов № 2 ГОСТ 882-75; приспособление для замера расстояния от шатунной шейки коленчатого вала до торца уплотнительного выступа гильзы цилиндра мод. 8701—4434; приспособление для контроля удлинения шатунных болтов 7813—4045; набор цифровых клеймило типу 06—7804—4001—01—08; приспособление для проверки биения торца маховика относительно оси коленвала мод. ПРИ-1П ТУ 2—034—468—71; рукоятка динамометрическая мод. 131 М; ключ динамометрический мод. ПИМ-1754; подвеска для транспортировки и установки двигателя мод. 130.219.00.000.000; подвеска для снятия-установки гидромуфты привода в сборе с передней крышкой мод. 170.86; подвеска для коленчатого вала мод. 170.081; подвеска для снятия-установки маховика мод. 170.012; головки сменные 13, 17, 19, 24 мм ГОСТ 25604—83; удлинитель L=250 мм ГОСТ 25600—83; ключ с присоединительным квадратом ГОСТ 25601—83; отвертки 6,5 мм; 8,0 мм; 10,0 мм ГОСТ 17199—71; ключ гаечный кольцевой 13 мм ГОСТ 2906—80; молоток слесарный стальной ГОСТ 2316—77; молоток медный мод. ПИМ-1468—17—370; молоток из твердых пород дерева; зубило слесарное ГОСТ 7211—86; пассатижи специальные для снятия и установки пружинных стопорных колец И 801.23.000; пассатижи с удлиненными губками ГОСТ 17440—86; вставка специальная для отворачивания и заворачивания рым-болта; рычаг для поворота коленчатого вала двигателя 7829—4087 или 7829—4063; съемник крышки нижней головки шатуна И 801.17.000; съемник шестерни и заднего противовеса коленчатого вала И 801.01.000, съемник для снятия крышек коренных подшипников коленчатого вала И 801.18.000; съемник для снятия гильз И 801.05.000; съемник полумуфты отбора мощности 7700—4188; съемник подшипника с заднего конца коленчатого вала 7700—4186; съемник штифтов 3570; приспособление для расборки-сборки поршня с шатуном и кольцами 7822—4034; приспособление для снятия-установки поршневых колец И 801.08.000; приспособление для запрессовки гильз цилиндров в блок 7823—4021; оправка для установки поршня с поршневыми кольцами в гильзу цилиндров И 801.00.001—01; оправка для установки картера маховика 7890—4107; приспособление для регулировки тепловых зазоров двигателя И 801.14.000; оправка для снятия корпуса заднего подшипника привода ТНВД; латунная оправка для выбивания поршня в сборе из блока цилиндров; оправка с крючком для снятия заглушек шатунных шеек; оправка для снятия маслоотражателя с распределительной шестерней 7853—4084; оправка для выпрессовки втулки верхней головки шатуна (трубчатая Днар=49 мм, Двн = 40 мм, L = 100 мм); оправка для удаления и установки поршневого пальца в отверстие поршня и шатуна 7853—4045; переходная головка (присоединительный квадрат — отвертка); оправка для запрессовки подшипника в гнездо заднего конца коленчатого вала (трубчатая, Днар = 52 мм, 28

РАЗБОРКА ДВИГАТЕЛЯ КамАЗ-740

Трудоемкость —410,0 чел. мин

1. Установить подразборный двигатель на стенд для разборки, сборки.

(Кран-балка, подвеска, стенд).

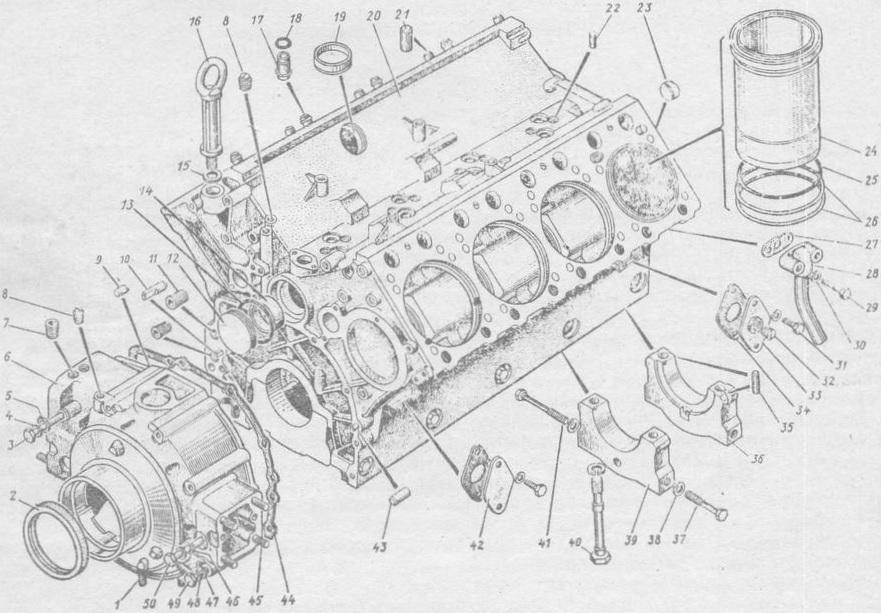

2. Вывернуть рым-болт 16 (Рис. 1) передний, снять регулировочные шайбы 15.

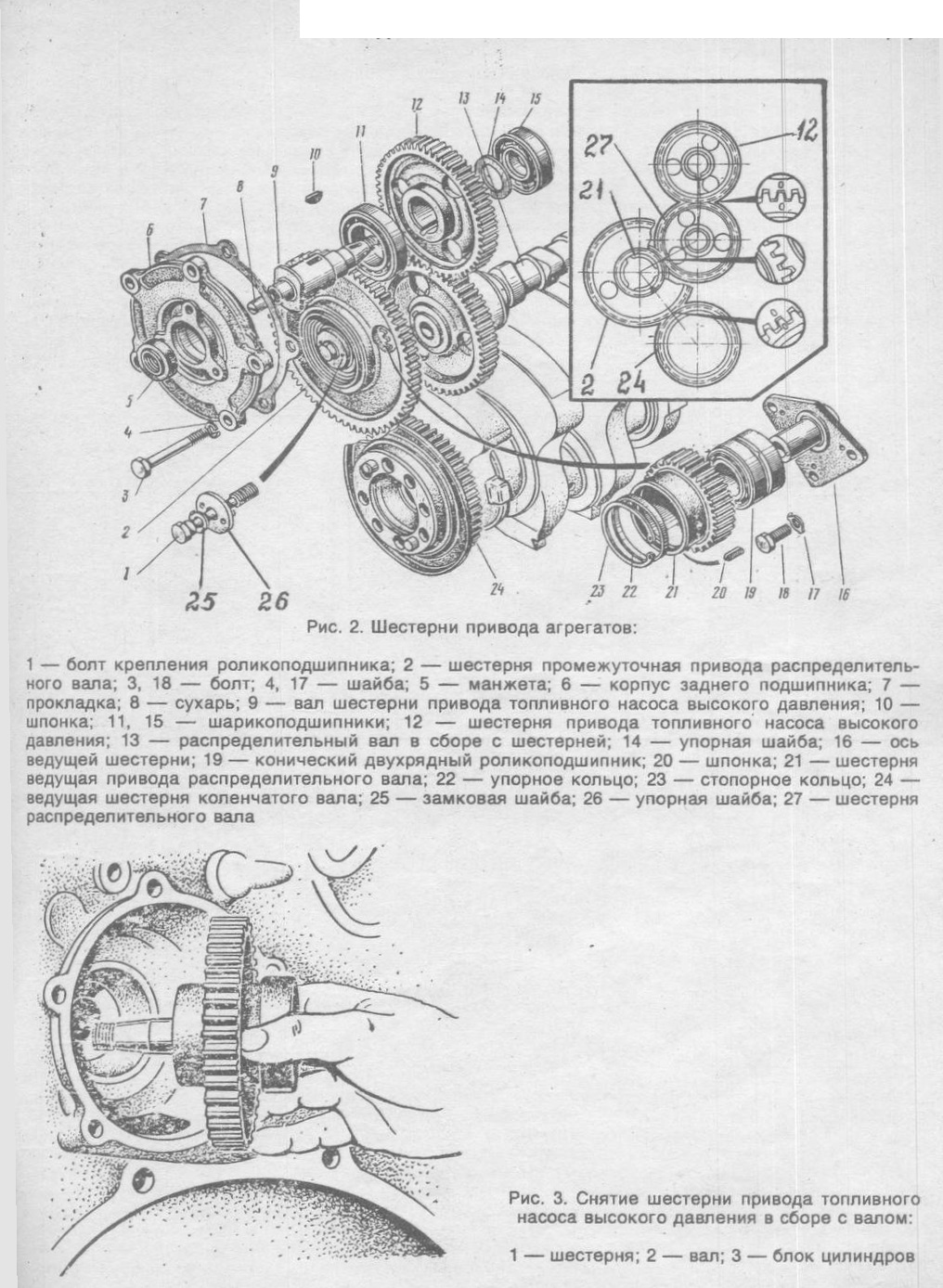

3. Отвернуть болты 3 (Рис. 2) с шайбами 4 крепления корпуса 6 заднего подшипника в сборе с манжетой 5, снять корпус 6 и прокладку 7 корпуса заднего подшипника привода ТНВД.

(Головка сменная 17 мм, ключ с п. к., оправка, молоток, отвертка 8,0 мм).

4. Снять шестерню 1 (Рис. 3) привода ТНВД в сборе с валом 2.

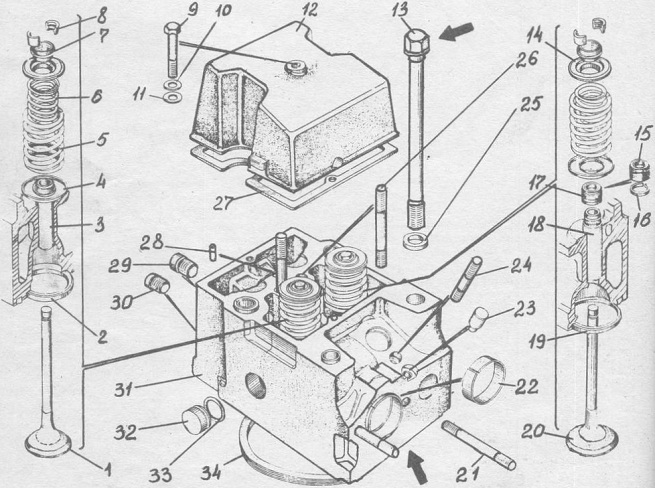

5. Отвернуть болты 13 (Рис. 4) с шайбами 25 крепления головки блока цилиндров и снять головку 31 блока цилиндров с клапанами 1 и 21 в сборе с блока цилиндров. (Головка сменная 19 мм, ключ с п. к.).

6. Снять уплотнительное кольцо 34 и прокладку головки цилиндра с блока цилиндров. (Лопатка для снятия прокладок).

7. Вынуть штанги толкателей в сборе из блока цилиндров.

8. Повторить работы 5—7 для остальных семи цилиндров.

9. Отвернуть болты 5 (Рис. 5) с шайбами 2 и 3 крепления выключателя гидромуфты к нагнетательному патрубку и снять выключатель 1 гидромуфты с двигателя. (Ключ гаечный кольцевой

10. Отвернуть болты 3, 49, 50 (Рис. 1) с шайбами 4, 5, 47, 48 крепления передней крышки 6 к блоку цилиндров 20, снять гидромуфту привода вентилятора в сборе с передней крышкой 6 и . прокладку 44 с переднего торца блока цилиндров. (Головка сменная 17 мм, ключ с п. к., лопаточка для снятия прокладок, кран-балка, подвеска для снятия установки гидромуфты привода в сборе с передней крышкой.

11. Вынуть вал привода гидромуфты.

12. Отогнуть усы замковых шайб 40 (Рис. 6), отвернуть болты 41 крепления с шайбами полумуфты отбора мощности к коленчатому валу и снять полумуфту 39 отбора мощности с коленчатого вала 7. (Зубило, молоток, головка сменная 17 мм, ключ с п. к., отвертка 6,5 мм).

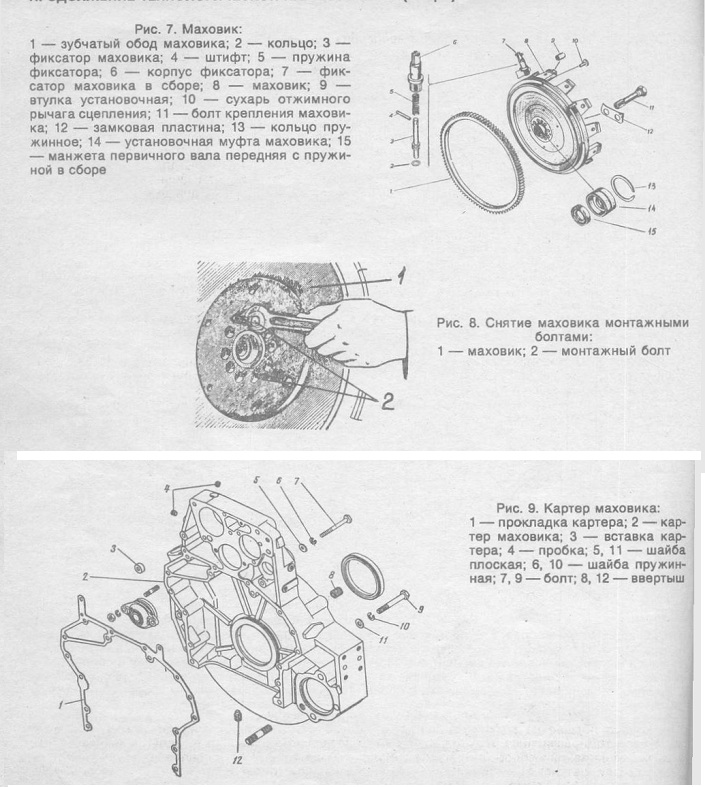

13. Разогнуть усики замковых пластин 12 (Рис. 7) болтов крепления маховика к коленвалу. Работу выполнять на двигателях до № 75800. (Зубило, молоток).

14. Отвернуть болты 11 крепления маховика. (Головка сменная 19 мм, ключ с п. к.).

15. Снять замковые пластины 12. Работу выполнять на двигателях до № 75800.

16. Завернуть два технологических болта 2 (Рис. 8) в отверстия маховика до упора в торец ступицы и снять маховик 1. Болты заворачивать попеременно на несколько оборотов. (Головка

сменная 17 мм, кран-балка, подвеска для снятия-установки маховика, ключ с присоединительным квадратом).

17. Отвернуть болты 7 и 9 (Рис.9) крепления с шайбами 5, 6, 10 и 11 картера маховика к блоку цилиндров, снять картер 2 маховика в сборе и прокладку 1 с блока цилиндров. (Головки сменные 17 и 19 мм, с п. к., лопатка для снятия прокладок).

18. Повернуть двигатель на стенде в верхнее положение картером блока цилиндров. (Стенд).

19. Повернуть коленчатый вал так, чтобы шатунная шейка 1-го и 5-го цилиндров находилась в нижней мертвой точке (НМТ). Отсчет нумерации шеек вести от передней части коленчатого вала. (Рычаг).

Рис. 1. Блок цилиндров с передней крышкой, гильза цилиндра:

1, 45 — шпилька; 2 — сальник передней крышки; 3, 29, 31, 37, 40, 41, 49, 50 — болт; 4, 30, 48 — шайба пружинная; 5, 38, 46, 47 — шайба плоская; 6 — крышка блока передняя; 7, 8, 11, 32 — пробка; 9, 10, 35 — штифт установочный; 12 — заглушка отверстия распределительного вала; 13 — кольцо уплотнительное; 14 — втулка распределительного вала; 15 — шайба регулировочная рым-болта; 16 — рым-болт; 17 — втулка с уплотнительными кольцами в сборе; 18 — уплотнительное кольцо втулки; 19 — заглушка чашечная; 20 — блок цилиндров; 21 — цилиндрический установочный штифт; 22 — штифт направляющий; 23 — заглушка чашечная; 24 — гильза цилиндра; 25 — верхнее уплотнительное кольцо гильзы; 26 — уплотнительное кольцо гильзы; 27 — прокладка; 28 — трубка! сливная; 33 — заглушка водяной полости; 34 — прокладка заглушки; 36 — задняя крышка; коренного подшипника; 39 — крышка коренного подшипника; 42 — заглушка водяной полости; 43 — штифт цилиндрический; 44 — прокладка передней крышки блока 30

Рис. 4. Головка цилиндра с клапанами:

1 — клапан выпускной; 2 — седло выпускного клапана; 3 — направляющая втулка выпускного клапана; 4 — пружинная шайба клапана; 5 — наружная пружина клапана; 6 — внутренняя пружина клапана; 7 — втулка тарелки; 8 — сухарь клапана; 9 — болт крепления крышки головки блока цилиндров; 10 — шайба плоская; 11, 25 — шайба; 12 — крышка головки блока цилиндров; 13 — болт крепления головки блока цилиндров; 14 — тарелка пружин клапана; 15 — уплотнительная манжета впускного клапана; 16 — кольцо манжеты; 17 — уплотнительная манжета впускного клапана в сборе; 18 — направляющая втулка впускного клапана; 19 — седло впускного клапана; 20 — клапан впускной; 21 — шпилька крепления патрубка выпускного коллектора; 22 — предохранительная втулка прокладки патрубка; 23 — опора скобы; 24 1— шпилька крепления скобы; 26 — шпилька крепления стойки коромысел; 27 — прокладка крышки головки блока цилиндров; .28 — штифт стойки оси коромысел; 29 — ввертыш крепления впускного коллектора; 30 — ввертыш крепления водяной трубы; 31 — головка блока цилиндров; 32 — заглушка головки блока цилиндров; 33 — уплотнительное кольцо заглушки; 34 — кольцо уплотнительное газового стыка

20. Отвернут!> гайки 11 (Рис. 10) болтов 9 крепления крышки 10 шатуна 1-го цилиндра к шатуну, установить на крышку шатуна съемник показанный на Рис. 11, снять крышку 10 (Рис. 10) шатуна, вынуть шатунные болты 9 и уложить их по порядку на верстак. Повторить операцию по снятию крышки шатуна 5-го цилиндра. На крышках шатунов должны быть выбиты номера цилиндров. (Головка сменная 19 мм, ключ с п. к., верстак слесарный, съемник крышек шатунов).

21. Повернуть коленчатый вал так, чтобы шатунная шейка 1-го и 5-го цилиндров находилась в верхней мертвой точке (ВМТ), легкими ударами молотка через оправку по приливам под болты крепления крышки шатуна 5-го цилиндра выбить поршень 6 в сборе с шатуном 8 и кольцами 2, 3 и 13 из блока цилиндров и уложить на верстак. Повторить операцию для снятия поршня в сборе для 1-го цилиндра. На шатунах должны быть выбиты номера цилиндров. (Рычаг для поворота коленчатого вала, верстак слесарный, латунная оправка для выбивания поршня, молоток).

22. Вынуть из крышки 10 шатуна и нижней головки шатуна 8 вкладыши 12.

23. Установить крышку 10 шатуна на шатун 8, установить болты 9 крепления и завернуть гайки 11. (Головка сменная 19 мм, ключ с п. к.).

24. Повторить работы 19—23 для снятия остальных 7 шатунов с поршнем в сборе.

25. Отогнуть усы замковой шайбы 25 (Рис.2), вывернуть болт 1 крепления с шайбами 25 и 26 ведущей шестерни 21 привода распределительного вала. (Молоток, зубило,- головка сменная 19 мм, ключ с п. к.).

26. Снять шестерню 21 привода распределительного вала в сборе с промежуточной шестерней 2 привода распредвала с оси 16 ведущей шестерни привода распределительного вала. (Съемник И-801.01.000).

27. Отогнуть усы замковых шайб 17, отвернуть болты 18 крепления с шайбами оси 16 ведущей шестерни привода распредвала и снять ось 16 с блока цилиндров. (Зубило, молоток, головка сменная 17 мм, ключ с п. к.).

28. Отвернуть стяжные болты 37 (Рис.1) крышек 36, 39 подшипника коленчатого вала. (Головка сменная 19 мм, ключ с п. к.).

Ремонт каМаз автомобилей

Полезная информация на тему: "ремонт камаз автомобилей". Мы постарались описать основные нюансы и порядок произведения необходимых действий.

Даже самая надежная техника не застрахована от поломок и требует периодического техосмотра, чтобы предупредить возможные поломки, а также проверить слаженность работы всей системы. Если вам понадобился ремонт КАМАЗа либо просто пришло время проводить плановый осмотр, то наша компания ОАО «ХАЙВЭЙ» с готовностью окажет Вам свои услуги.

Принято полагать, что отечественный автопром значительно уступает импортным моделям по функциональным показателям. Однако наряду со всем, не стоит забывать и явные преимущества, как то легкодоступный сервис в каждом городе, наличие оригинальных деталей по приемлемым ценам и прочее.

Ремонт и обслуживание КАМАЗ в нашем центре ОАО «ХАЙВЭЙ» подразумевает предоставление всех возможных услуг, среди которых можно выделить следующие:

• Диагностика и ремонт двигателей;

• Установка дополнительного оборудования различного назначения;

• Ремонт пневматических систем;

• Полная замена масла в КПП и двигателе;

Наш сервис КАМАЗ в Москве специализируется на гарантийном и послегарантийном обслуживании таких автомобилей. Два наших сервисных центра расположены в удобных точках на юге и севере города. Добираться очень легко и удобно. Поддержка клиентов осуществляется круглосуточно, без праздников, выходных и перерывов.

Помимо того мы располагаем собственным крупным складом оригинальных запчастей. Потому, даже в случае ремонта, который подразумевает замену определенных деталей, вам не придется ждать длительное время, либо колесить по всему городу в поисках нужной запчасти.

Все необходимое находится сразу на нашей базе, потому время, потраченное на ремонт автомобилей, будет максимально сокращено. Есть возможность круглосуточного вызова эвакуатора для КАМАЗ. На все работы предоставляется гарантия.

Мы работаем со всеми моделями любого года выпуска: КАМАЗ 65115, КАМАЗ 6520, КАМАЗ 5320 и ряд прочих. И каждый раз, обращаясь в наш сервис, Вы можете рассчитывать на высокий и быстрый результат.

Если у Вас возникла необходимость провести ремонт КАМАЗ в Москве, то Вы можете прямо сейчас записаться на нашем сайте. При желании вам будет сказано ориентировочно, сколько будет стоить ремонт. Однако окончательную цену Вы сможете узнать только после того, как наш мастер посмотрит и оценит конкретную поломку.

Техническое обслуживание КАМАЗ

При этом основные направления можно выделить следующие:

• Общий контроль состояния авто, направленный на обеспечение должного уровня безопасности;

• Предупреждение возникновения возможных проблем. Именно данное направление играет важнейшую роль в обеспечении длительной и бесперебойной службе вашего авто. Особенно на первых порах покупки.

Капитальный ремонт КАМАЗа

Эта услуга будет актуальна для тех, кто уже достаточно длительный срок эксплуатирует свое авто. Со временем узлы и агрегаты требуют частичного либо капитального ремонта, покраска, сварные работы, замена электрооборудования, обшивка – это лишь краткий список того, что подразумевает в этом случае ремонт и обслуживание КАМАЗа.

Наш сервисный центр ОАО «ХАЙВЭЙ» уже на протяжении более 10 лет успешно предоставляет такие услуги своим клиентам. Благодаря высокому профессионализму своих сотрудников и грамотной ценовой политике наши услуги востребованы на территории всей России.

Проведя у нас капитальный ремонт КАМАЗ в Москве, Вы получите практически новый автомобиль. Такая услуга подразумевает под собой комплексную замену рамы, двигателя, кабины и прочих узлов и агрегатов на другие детали КАМАЗ евро уровня.

Цена на ремонт КАМАЗа

Стоимость любого ремонта нельзя назвать заранее, так как она будет зависеть от ряда факторов. Так, основными из них будут следующие:

• Уровень износа автомобиля. Исходя из этого, перед началом работ заполняется ведомость, в которой указываются узлы и агрегаты, которые подлежат замене.

То есть, конечная цена ремонта КАМАЗа будет зависеть от того, какие именно работы были сделаны и от объема проделанной работы.

Обращаясь в наш сервисный центр ОАО «ХАЙВЭЙ», Вы гарантированно получаете следующие преимущества:

• Полная информационная поддержка. Мы не станем ничего делать предварительно не сказав вам об этом. В случае, если возникнет необходимость проведения дополнительных работ, мы объясним чем продиктована такая необходимость. Последнее слово всегда остается за вами;

• Индивидуальный подход к каждому клиенту;

• Низкие цены на ремонт автомобилей КАМАЗ;

• Все предоставляемые услуги имеют соответствующую сертификацию;

• Ремонт КАМАЗа проходит в кратчайшие сроки.

Наш сервис КАМАЗ в Москве располагает всем необходимым для проведения обслуживание и ремонта любой сложности автомобилей КАМАЗ. Вы можете записаться прямо сейчас, лишь позвонив по указанному номеру. Либо же свяжитесь с нашим сотрудником для бесплатной консультации, во время которой он ответит на все Ваши вопросы.

Даже если конкретных поломок не наблюдается, мы Вам все равно советует проверить свой автомобиль, особенно, если вы достаточно давно посещали сервис. Наше современное диагностическое оборудование позволит выявить даже минимальные повреждения и «первые звоночки» (если они есть). Их своевременное устранение позволит значительно продлить срок службы Вашей техники и обеспечить ее эффективную эксплуатацию.

Эксплуатация, техническое обслуживание и ремонт …………………………………………………………………………

Органы управления, оборудование кабины и контрольно-изме˝рительныеприборы………………………………

Эксплуатация автомобиля в холодный период времени ………………………………………………………………..

Общие сведения о техническом обслуживании …………………………………………………………………………….

Сборочные единицы и системы силового агрегата …………………………………………………………………………..

Сборка двигателя КАМАЗ

Коленчатый вал перед установкой в блок цилиндров балансируется динамически относительно оси крайних коренных шеек на балансировочной машине. Перед балансировкой на каждую шейку устанавливается груз массой (8525±1) г. Центры тяжести грузов должны совпадать с осями шатунных шеек. Допустимая несбалансированность не должна превышать 80 г. Дисбаланс устраняется удалением металла сверлением в противовесах, изготовленных за одно целое с валом.

- Непосредственно перед установкой коленчатого вала смажьте поверхность вкладышей коренных подшипников и коренные шейки вала чистым дизельным маслом.

- Установите упорные полукольца вала в выточку последней коренной опоры так, чтобы стороны с канавками прилегали к упорным торцам вала. Болты крепления крышек коренных подшипников предварительно затягиваются со стороны правого, а затем со стороны левого рядов цилиндров с моментом затяжки 90— 120 Н*м, а затем окончательно — с моментом затяжки 210— 235 Н*м.

Сборка и установка газораспределительного механизма

Перед установкой в блок цилиндров распределительный вал собирается с корпусом заднего подшипника и распределительной шестерней. Перед сборкой с корпусом подшипника опорная шейка вала и втулка корпуса протираются салфеткой и смазываются чистым дизельным маслом. Шестерня после предварительного нагрева до температуры (100+-10) °С напрессовывается на шейку вала до упора. Зазор между шестерней и корпусом подшипника должен быть 0,25—0,30 мм.

Рис. 64. Распределительный вал в сборе:

1 — распределительный вал; 2 — корпус подшипника; 3 — распределительная шестерня; 4 — шпонка; 5 — подшипник

Перед установкой распределительного вала в блок цилиндров внутренняя поверхность опорных втулок и опорные шейки распределительного вала смазываются чистым дизельным маслом. Распределительный вал устанавливается аккуратно без повреждения рабочих поверхностей втулок.

Установка деталей газораспределительного механизма, передающих усилия от распределительного вала к коромыслам. Направляющие толкателей в комплекте с толкателями устанавливаются на штифты блока цилиндров и крепятся к блоку болтами. Болты затягиваются моментом затяжки 70—90 Н*м.

Штанги перед установкой в блок цилиндров протираются, а наконечники смазываются чистым дизельным маслом. Стойка с коромыслами клапанов в сборе должна легко без ударов войти на установочные штифты и шпильки. Коромысла клапанов устанавливаются так, чтобы сфера регулировочного винта была совмещена с наконечником штанги. Регулировочные винты должны быть ввернуты в коромысло до упора.

Установка распределительных шестерен за задний торец блока цилиндров

становка распределительных шестерен на задний торец блока цилиндров

Распределительные шестерни устанавливаются по меткам, как показано на рис. 3.

Затяжка болтов, крепящих ось ведущей шестерни привода распределительного вала к блоку, производится в 2 приема (предварительно и окончательно) моментом затяжки 50—60 Н*м.

Болт крепления роликоподшипника ведущей шестерни распределительного вала затягивается моментом затяжки 90—100 Н*м.

Окружной зазор в зацеплении шестерен газораспределительного механизма при рабочем положении двигателя составляет 0,1—0,3 мм. Замер производится щупом в 3 точках.

Рис. 3. Размещение и установка шестерен привода агрегатов:

а — размещение распределительных шестерен в задней части двигателя; б — схема установки распределительных шестерен по меткам; 1 — болт М12Х1 крепления роликоподшипника; 2, 21 — промежуточные шестерни; 3 — болт; 4, 17 — шайбы; 5 — манжета; 6 — корпус заднего подшипника; 7 — прокладка; 8 — сухарь; 9 — вал шестерни привода топливного насоса высокого давления; 10 — шпонка; 11, 15 — шарикоподшипники; 12 — шестерня привода топливного насоса высокого давления; 13 — распределительный вал в сборе с шестерней; 14 — упорная шайба; 16 — ось; 18 — болт М10Х1; 19 — конический двухрядный роликоподшипник; 20 — шпонка; 22 — упорное кольцо; 23 — стопорное кольцо; 24 — ведущая шестерня коленчатого вала

Установка цилиндро-поршневой группы в блок цилиндров.

Установка гильз цилиндров в блок.

Перед установкой гильз цилиндров в блок на фаски наносится смазка типа ЦИАТИМ. Гильзы цилиндров вставляются в блок усилием руки осторожно, не допуская срезания выступающих из канавок уплотнительных колец. На верхнем торце каждой гильзы со стороны, обращенной к вентилятору, наносится номер цилиндра.

Подготовка и установка поршней в гильзы цилиндров в сборе с кольцами, пальцами и шатунами.

Поршень с пальцем и шатуном, показанный на рис. 4, собирается после нагрева поршня до температуры 80…100°С. Отверстия в шатуне под пальцем и сам палец предварительно обильно смазываются дизельным маслом. Палец устанавливается усилием большого пальца руки. Запрессовка пальца в поршень не допускается. Выточки на поршне и пазы под усы вкладышей на шатуне располагаются в одну сторону. Поршневые пальцы от осевого перемещения надежно фиксируются стопорными кольцами.

Поршневые кольца перед постановкой на поршень должны иметь определенные размеры. Зазор поршневых колец замеряется в калибре диаметром 120+0,03 мм. Размеры зазоров поршневых колец и допустимые зазоры в замках указаны в табл. 1

Рис. 4. Установка поршня с шатуном в сборе в гильзу цилиндров:

а — поршень с шатуном в сборе: А — выемки для клапанов; Б — уступ (выемка) для захода усика вкладыша; б — установка поршня с шатуном и кольцами в сборе в гильзу с помощью приспособления: 1 — поршень; 2 — обойма приспособления И-801.00.001; 3 — гильза цилиндров.

Компрессионные и маслосъемные кольца устанавливаются с помощью плунжерного расширителя маслосъемных колец. Он вставляется в канавку поршня и кольцо надевается так, чтобы стык расширителя находился под углом 180° к замку кольца. После этого устанавливаются компрессионное кольцо, покрытое молибденом, и компрессионное кольцо, покрытое хромом.

Замки смежных колец разводятся в разные стороны.

Подбор поршня производится по расстоянию от образующей шатунной шейки коленчатого вала в верхнем ее положении до упорного бурта гильзы таким образом, чтобы выход днища поршня над упорным буртом гильзы цилиндров находился в пределах 0,6—0,7 мм, как показано на рис. 5.

Размеры зазоров поршневых колец и допустимые зазоры в замках, мм

| Параметры | Зазор после восстановления | Допустимый зазор |

| Замок в компрессионных поршневых кольцах | 0,4—0,6 | 0,8 |

| Замок в маслосъемных поршневых кольцах | 0,30—0,45 | 0,7 |

| Торцовый зазор верхнего компрессионного кольца | 0,12—0,17 | 0,22 |

| Торцовый зазор нижнего компрессионного кольца | 0,09—0,14 | 0,19 |

| Торцовый зазор маслосъемного кольца | 0,07—0,11 | 0,2 |

| Зазор в сопряжении поршень — гильза (при замере на расстоянии 0,119—0,162 мм от днища поршня) | 0,12—0,16 | 0,22 |

Рис. 5. Выход днища поршня над упорным буртиком гильзы цилиндров и установка уплотнений гильзы и головки в блоке:

а — величина выхода днища поршня над упорным буртиком гильзы цилиндров; б — уплотнения гильзы и головки цилиндров в блоке; I — поршень; 2 — опорный бурт гильзы цилиндров; 3 — уплотнительное кольцо головки цилиндров; 4 — уплотнительное кольцо гильзы цилиндров; 5 — головка цилиндров; 6 — прокладка головки цилиндра; 7 — блок цилиндров; 8 — уплотнительное кольцо нижней части опорного бурта гильзы цилиндров; 9 — гильза цилиндров

Рис. 6. Подбор поршня для установки его в цилиндр по расстоянию от шейки коленчатого вала до верхнего края гильзы цилиндров:

А — расстояние от шейки коленчатого вала до верхнего края гильзы цилиндров; Б — расстояние от оси пальца до плоскости выхода поршня из цилиндра; 1 — шейка коленчатого вала; 2 — гильза цилиндров; 3 — поршень

Методика производства измерений расстояния от образующей шатунной шейки коленчатого вала в верхнем ее положении до уплотнительного бурта гильзы цилиндров показана на рис. 68, а данные для подбора поршня по гильзе представлены в табл. 33. После подбора поршней на заводе-изготовителе индексы варианта поршня 10, 20, 30 и 40 наносятся на днище поршня и на нерабочем выступе торца гильзы.

При сборке цилиндро-поршневой группы необходимо подбирать поршни по гильзам таким образом, чтобы индексы у них были одинаковыми.

Рис. 7. Схема нумерации цилиндров и порядок работы двигателя

При установке поршня в гильзу выточки под клапаны на поршне должны быть смещены ближе к оси коленчатого вала.

Суммарный зазор между торцами между нижних головок шатунов и щеками коленчатого вала должен быть не менее 0,15 мм.

| Индекс варианта исполнения поршня | Расстояние от образующей шатунной шейки до упорного бурта гильзы цилиндров, мм | Расстояние от плоскости разъема до центра кольца, мм |

| 10 | 260,12—260,24 | 75,67—75,71 |

| 20 | 260,24—260,35 | 75,78—75,82 |

| 30 | 260,35—260,46 | 75,89—75,93 |

| 40 | 260,46—260,57 | 76,00—76,04 |

Спаренность крышек с шатунами проверяется по меткам завода-изготовителя. На крышках шатунов выбивается порядковый номер цилиндра.

Комплекты шатунов с поршнями и кольцами в сборе устанавливаются на двигатель в соответствии с номерами цилиндров, выбитыми на крышке шатуна. Нумерация цилиндров двигателя показана на рис. 69.

Затяжка болтов крепления крышек шатунов производится удлинением болтов на 0,25—0,27 мм.

Сборка и установка головок цилиндров.

Стержни клапанов перед сборкой графитизируются, рабочие поверхности направляющих втулок клапанов и стержни клапанов смазываются чистым дизельным маслом. Посадка клапанов на седла должна быть герметичной. Проверка герметичности производится сухим воздухом при давлении 0,15 МПа. Допустимая утечка воздуха не должна превышать 3,6 см3/мин. Клапаны должны быть надежно зафиксированы сухарями.

Головка цилиндров перед установкой тщательно обдувается сжатым воздухом от компрессора. Стыки головки цилиндра и гильзы, головки и блока уплотняются прокладками, показанными на рис. 67, б. Кольца уплотнительного газового стыка после установки в головку обжимаются усилием 4500 Н. Выход (выступ) плоскости кольца из головки после обжатия не должен превышать 0,08 мм. Забоины и заусенцы на выступах не допускаются.

Рис. 8. Выход днища поршня над упорным буртиком гильзы цилиндров и установка уплотнений гильзы и головки в блоке:

а — величина выхода днища поршня над упорным буртиком гильзы цилиндров; б — уплотнения гильзы и головки цилиндров в блоке; I — поршень; 2 — опорный бурт гильзы цилиндров; 3 — уплотнительное кольцо головки цилиндров; 4 — уплотнительное кольцо гильзы цилиндров; 5 — головка цилиндров; 6 — прокладка головки цилиндра; 7 — блок цилиндров; 8 — уплотнительное кольцо нижней части опорного бурта гильзы цилиндров; 9 — гильза цилиндров.

Перед установкой головок цилиндров на блок цилиндров плоскости их сопряжений, а также прокладки обдуваются сжатым воздухом. Резиновые уплотнительные кольца головок цилиндров устанавливаются плоской стороной к блоку цилиндров. Каждая головка цилиндра должна свободно, без ударов, устанавливаться на штифты. Резьба болтов крепления головки цилиндров смазывается тонким слоем графитовой смазки. Затяжка 6олтое производится равномерно, в 3 приема, чтобы исключить возможные перекосы головок. Моменты затяжки должны быть при 1-м приеме 40—50 Н*м; при 2-м приеме 120—150 Н*м, при 3-м приеме — 190—210 Н*м (рис. 70).

Топливный насос высокого давления (ТНВД) устанавливается в развале блока цилиндров на специальные поверхности.

Рис. 9. Затяжка болтов головки блока:

1—2—3—4 — последовательность затяжки

Болты равномерно затягиваются в 2 приема в последовательности, указанной на рис. 71, а. Момент затяжки болтов при установке ТНВД составляет 40—80 Н*м.

Для установки ТНВД проворачивается коленчатый вал до такого положения, при котором фиксатор, расположенный на картере маховика, войдет в паз на маховике. При этом метка на заднем фланце ведущей полумуфты должна находиться сверху, что обеспечивает положение поршня первого цилиндра в конце такта сжатия. После этого устанавливается ТНВД. Для этого метки на корпусе насоса и муфте опережения впрыска совмещаются, как показано на рис. 71, б и корпус насоса закрепляется.

Вал ведомой шестерни привода топливного насоса собирается с подшипником и шестерней. В задний торец вала запрессовывается сухарь привода датчика электротахометра на глубину (7±0,2) мм. При напрессовке шестерни и подшипников на вал передача усилий через шарики не допускается. При установке собранного вала на двигатель метка на ведомой шестерне привода топливного насоса совмещается с меткой на шестерне распределительного вала, как показано на рис. 65, после чего в переднюю опору запрессовывается подшипник и устанавливается корпус заднего подшипника.

После установки топливного насоса затягиваются стяжные болты переднего фланца полумуфты ТНВД, подсоединяются масляные трубопроводы, устанавливаются форсунки, после чего подсоединяются топливопроводы низкого и высокого давления, производится окончательная регулировка впрыска топлива, устанавливается рукоятка фиксатора в мелкий паз на корпусе фиксатора для закрепления муфты на валу.

Клапанный механизм собирается и регулируется после притирки и контроля клапанов в клапанных гнездах. Регулировка клапанов производится при четырех положениях коленчатого вала. Первое положение коленчатого вала определяется относительно начала впрыска топлива в первом цилиндре. Последующие положения коленчатого вала определяются его поворотом на угол, указанный в табл. 34. При каждом положении регулируются зазоры клапанов одновременно двух цилиндров в порядке работы: 1—5—4—2—6—3—7—8.

а — порядок затяжки болтов крепления ТНВД; б — установка муфты ТНВД на впрыск топлива в первый цилиндр двигателя; I, III, IV, II — последовательность затяжки болтов крепления ТНВД при установке его на двигатель; 1 — корпус ТНВД; 2 — муфта опережения впрыска топлива; 3 — диск вала привода ТНВД с гребенкой; 4 — вал привода муфты опережения впрыска топлива; 5 — крышка; 6 — метки гребенки на диске вала привода ТНВД; 7 — метка на корпусе муфты опережения впрыска; 8 — метка на корпусе ТНВД; 9, 12, 13, 15 — болты крепления ТНВД; 10 — секция подачи топлива к форсункам; 11 — направление порядка затяжки болтов крепления ТНВД; 14 — динамометрический ключ для затяжки болтов

Приказ Министра обороны РФ от 25 сентября 2006 г. N 300"Об утверждении Руководства о нормах наработки (сроках службы) до ремонта и списания автомобильной техники и автомобильного имущества в Вооруженных Силах Российской Федерации"

1. Утвердить и ввести в действие с 1 января 2007 г. прилагаемое Руководство о нормах наработки (сроках службы) до ремонта и списания автомобильной техники и автомобильного имущества в Вооруженных Силах Российской Федерации.

2. Признать утратившими силу с 1 января 2007 г. приказы Министра обороны Российской Федерации 1996 года N 370, 1997 года N 196 и 2000 года N 124.

Руководство

о нормах наработки (сроках службы) до ремонта и списания автомобильной техники и автомобильного имущества в Вооруженных Силах Российской Федерации

I. Общие положения

1. Нормы наработки (сроки службы) до ремонта и списания военной автомобильной техники (ВАТ)*(1) и автомобильного имущества, предусмотренные настоящим Руководством, распространяются на ВАТ, в том числе на автомобили общевойскового назначения (легковые, грузовые и специальные); многоосные тяжелые колесные тягачи; гусеничные машины, в том числе тягачи, транспортеры-тягачи, транспортеры; автомобильные шасси, в том числе специальные колесные и гусеничные автомобильные базовые шасси вооружения и военной техники (ВВТ); тракторы для буксировки техники и вспомогательных работ; прицепы и полуприцепы; подвижные средства технического обслуживания, ремонта, эвакуации техники; автомобильные кузова-фургоны, унифицированные многоцелевые кузова-контейнеры, автомобильные и тракторные двигатели стационарных и передвижных установок, тенты, брезенты укрывочные, чехлы утеплительные и на сиденья, пневматические шины (далее именуются - шины), гусеничные ленты и венцы ведущих колес (ведущие колеса), аккумуляторные батареи, приборы ночного видения и на имущество военной автомобильной инспекции (ВАИ), а также на автомобильные и прицепные базовые шасси ВВТ*(2).

2. Нормы наработки до ремонта и списания устанавливаются для машин интенсивного использования*(3), прицепов и полуприцепов, автомобильных и тракторных двигателей стационарных и передвижных установок.

3. Сроки службы до ремонта (замены автомобильных базовых шасси ВВТ) и списания устанавливаются для машин неинтенсивного использования*(4), прицепов и полуприцепов.

4. Автомобили подвергаются капитальному ремонту один раз. Повторные капитальные ремонты автомобилей проводятся в исключительных случаях по решению начальника Главного автобронетанкового управления Министерства обороны Российской Федерации.

5. Нормы наработки автомобилей до списания определяются их наработкой с начала эксплуатации до второго капитального ремонта; гусеничных тягачей, транспортеров-тягачей и транспортеров - до четвертого капитального ремонта; тракторов - до третьего капитального ремонта.

6. Первый средний ремонт выполняется один раз за пробег до капитального ремонта, а второй средний ремонт - между капитальным ремонтом и списанием. Первый средний ремонт выполняется при пробеге 60% от нормы наработки до капитального ремонта, второй средний ремонт выполняется при пробеге 50% нормы наработки от капитального ремонта до списания.

Нормы наработки машин до капитального ремонта и списания не изменяются в зависимости от сроков проведения средних ремонтов.

Разрешается списание неполноприводных автомобилей, а также автомобилей многоцелевого назначения с бензиновыми двигателями семейств ГАЗ, ЗИЛ, "Урал" выпуска до 1995 года, после проведения им трех средних ремонтов и выработки норм до списания. При этом второй средний ремонт производится вместо капитального, а нормы наработки до списания должны соответствовать значениям, указанным в таблице 1 настоящего Руководства.

7. Ресурс до ремонта и (или) списания автомобильного имущества, указанного в настоящем Руководстве, определяется: нормами наработки и сроками службы - для шин, аккумуляторных батарей; сроками службы - для приборов ночного видения, автомобильных кузовов-фургонов и кузовов-контейнеров постоянного и переменного объемов; тентов и имущества ВАИ.

8. Разрешается направлять в капитальный ремонт легковые, санитарные автомобили и пассажирские автобусы интенсивной эксплуатации со сроком службы более 10 лет и списывать их в установленном порядке после 15 лет эксплуатации независимо от наработки, если кузов к дальнейшей эксплуатации не пригоден.

9. Нормы наработки (сроки службы) машин (в том числе бронированных), двигателей стационарных и передвижных установок, автомобильных кузовов-фургонов, унифицированных многоцелевых кузовов-контейнеров, шин, аккумуляторных батарей, тентов, приборов ночного видения и имущества ВАИ, марки (модели) которых не указаны в настоящем Руководстве, приравниваются к нормам наработки (срокам службы) аналогичных по типу и классу машин, автомобильных кузовов-фургонов, унифицированных многоцелевых кузовов-контейнеров, шин, аккумуляторных батарей, тентов, приборов ночного видения и имущества ВАИ.

10. Запрещается проводить списание машин интенсивного использования по естественному износу до достижения наработки, установленной настоящим Руководством (таблица 1), за исключением случаев, оговоренных в пунктах 8, 15, 17, 18, 20 и 21 настоящего Руководства.

Установленные настоящим Руководством нормы наработки (сроки службы) являются минимальными. Машины, двигатели стационарных и передвижных установок, автомобильные кузова-фургоны и унифицированные многоцелевые кузова-контейнеры, тенты, укрывочные брезенты, шины, аккумуляторные батареи, приборы ночного видения для автомобильной техники и имущество ВАИ, выработавшие установленную норму наработки (срок службы) до ремонта или списания, но по своему техническому состоянию годные к эксплуатации, подлежат дальнейшему использованию до их предельного состояния (износа).

Должностные лица, отвечающие за эксплуатацию автомобильной техники, обязаны принимать меры по обеспечению полной выработки установленных норм наработки (сроков службы) машин и имущества, указанных в настоящем Руководстве, и добиваться увеличения их наработки (сроков службы) сверх установленных норм.

Начальник Главного автобронетанкового управления Министерства обороны Российской Федерации имеет право:

устанавливать временные нормы наработки (сроки службы) до ремонта и списания новых образцов автомобильной техники, ее составных частей и имущества, принимаемых на вооружение (снабжение) Вооруженных Сил Российской Федерации;

уточнять нормы наработки (сроки службы) до ремонта и списания отдельных образцов автомобильной техники, ее составных частей и имущества, указанных в прилагаемом Руководстве, по мере совершенствования их производства и по результатам эксплуатации в войсках (силах).

II. Нормы наработки до капитального ремонта и списания машин интенсивного использования

11. Нормы наработки до капитального ремонта и списания машин интенсивного использования: автомобилей, автобусов, специальных колесных шасси и многоосных тяжелых колесных тягачей, гусеничных тягачей, транспортеров-тягачей, транспортеров, тракторов и их модификаций приведены в таблице 1.

* Нормы наработки для автомобилей, специальных колесных шасси и многоосных тяжелых колесных тягачей приведены согласно техническим условиям заводов-изготовителей применительно к первой категории условий эксплуатации, если это не оговорено особо.

12. Нормы наработки до списания автомобилей иностранного производства устанавливаются*(5):

13. Прицепы и полуприцепы*(6):

Прочие прицепы и полуприцепы:

Срок службы прицепов и полуприцепов - 30 лет.

14. Для автомобильной техники выпуска до 1990 года установленные нормы снижаются на 10%.

15. Списание машин, поврежденных в ходе вооруженных конфликтов, при десантировании и невозможности (нецелесообразности) их дальнейшего восстановления и использования, осуществляется по их фактическому техническому состоянию, независимо от норм наработки (сроков службы), установленных настоящим Руководством, по решению командира, которому предоставлено это право. Списание осуществляется в порядке, установленном в Министерстве обороны Российской Федерации.

16. Для машин, постоянно используемых в вооруженных конфликтах, нормы наработки до ремонта и списания снижаются за каждый год использования в боевых действиях на 5%.

17. Нормы наработки до капитального ремонта и списания автомобильных базовых шасси ВВТ со сроком хранения менее 12 лет, высвободившихся после демонтажа вооружения и военной техники, после проведения им регламентированного технического обслуживания (РТО) или текущего ремонта по техническому состоянию и используемых в качестве транспортных или учебных машин, определяются согласно нормам, установленным настоящим Руководством. Для этих же автомобильных базовых шасси ВВТ со сроком длительного хранения более 12 лет нормы наработки до капитального ремонта и списания снижаются однократно на 15%. Для автомобильных базовых шасси, перегруженных по конструкции (масса установленного оборудования превышает номинальную, грузоподъемность машины), независимо от срока хранения нормы наработки до капитального ремонта и списания снижаются однократно на 5%.

18. Нормы наработки (сроки службы) до ремонта и списания автомобильных базовых шасси с измененными (нестандартными) конструкциями основных агрегатов (рамы, кузова, кабины, подвески и др.), а также неделимых образцов определяются нормами наработки (сроками службы) установленных на них ВВТ. Перечень данной техники согласуется генеральным заказчиком данных ВВТ с Главным автобронетанковым управлением Министерства обороны Российской Федерации*(8) при принятии образца на вооружение.

19. Автомобильные базовые шасси, высвободившиеся после списания специального оборудования, передаются в резерв автомобильной службы вида Вооруженных Сил, военного округа (флота, флотилии), рода войск Вооруженных Сил, главного или центрального управления Министерства обороны для дальнейшего использования. Учет агрегатов со списанных машин ведется автомобильной службой вида Вооруженных Сил, военного округа (флота, флотилии), рода войск Вооруженных Сил, главных и центральных управлений Министерства обороны на основании ведомости разбраковки списанной автомобильной техники, представленной службой, осуществившей списание образца.

Автомобильные базовые шасси ВВТ с измененными (нестандартными) конструкциями основных агрегатов (рамы, кузова, кабины, подвески и др.), а также неделимые образцы, которые не могут быть использованы после демонтажа специального оборудования в качестве транспортных и учебных машин, входящие в состав комплексного образца ВВТ, списываются вместе с вооружением, военной техникой и рабочим оборудованием образца решением начальника соответствующего рода войск или службы.

Решение по использованию списанных автомобильных базовых шасси (АБШ), их узлов и агрегатов, за исключением автомобильных двигателей и агрегатов, принимают начальники соответствующих родов войск и служб. Решение по использованию автомобильных двигателей и агрегатов принимают начальники автомобильной службы вида Вооруженных Сил, военного округа (флота, флотилии), рода войск Вооруженных Сил, главного или центрального управления Министерства обороны.

20. Машинам воинских частей, дислоцируемых в отдаленных районах, где отсутствует производственная база для капитального ремонта или ремонта по техническому состоянию (РТ-С), а транспортирование их для ремонта в другие районы невозможно или экономически нецелесообразно, воинских частей и организаций Вооруженных Сил на территории других государств и аппарата старших групп российских военных специалистов разрешается вместо капитального ремонта и (или) ремонта по техническому состоянию проводить средний ремонт. Списание данных машин проводить после выполнения им трех средних ремонтов и выработки норм до списания.

Перечень указанных районов для каждого вида Вооруженных Сил, военного округа, рода войск Вооруженных Сил, главного или центрального управления Министерства обороны согласовывается с ГАБТУ МО один раз в три года.

21. Нормы наработки машин интенсивного использования до очередного капитального ремонта или списания в зависимости от категории дорожных условий эксплуатации, природно-климатических условий, типов машин и характера их использования, а также условий содержания корректируются применением соответствующих коэффициентов. Значения коэффициентов корректирования и порядок их применения для снижения норм наработки машин интенсивного использования до очередного капитального ремонта или списания приведены в приложении N 1 к настоящему Руководству.

22. Наработка до ремонта и списания машин, специальное оборудование которых приводится в действие от двигателя автомобиля, исчисляется с учетом работы этого двигателя.

При этом один час работы двигателя приравнивается: для автомобилей всех групп эксплуатации (кроме учебной) - 25 км; автомобилей учебной группы эксплуатации - 20 км; специальных колесных шасси, многоосных тяжелых колесных тягачей, гусеничных тягачей, транспортеров-тягачей и транспортеров - 15 км; колесных тракторов - 10 км; гусеничных тракторов - 5 км пробега.

23. Данные о наработке (сроках службы), машин, шин, аккумуляторных батарей записываются в соответствующие разделы паспорта (формуляра) машины, форма которого приведена в приложении N 2 к настоящему Руководству.

Начальник Главного автобронетанкового управления Министерства обороны Российской Федерации имеет право уточнять форму паспорта (формуляра) машины.

III. Сроки службы до ремонта по техническому состоянию, замены базовых шасси и списания машин неинтенсивного использования

24. В период всего срока службы машинам неинтенсивного использования после 10 лет эксплуатации проводится РТО. После 15 лет нахождения в эксплуатации АБШ вооружения и военной техники подлежат замене на новые либо им проводится ремонт по техническому состоянию (РТ-С). Второе РТО или регламентированный ремонт по техническому состоянию проводится через 10 лет после проведения первого РТ-С.

25. Автомобили общевойскового назначения боевой и строевой группы эксплуатации (неинтенсивного использования) в зависимости от срока службы и технического состояния заменяются на новые из числа поступающих на укомплектование войск (сил), а высвободившиеся переводятся в транспортную группу эксплуатации. При невозможности замены данных автомобилей им проводится РТО или ремонт по техническому состоянию в установленные сроки.

26. Срок службы до списания машин неинтенсивного использования и находящихся на длительном хранении определяется истечением срока службы (30 лет). В отдельных случаях решением генерального заказчика ВВТ срок службы может быть продлен. В данном случае АБШ проводится капитальный ремонт.

27. При проведении среднего и капитального ремонта ВВТ и при наличии возможностей по решению генерального заказчика разрешается проводить средний, капитальный ремонт и ремонт по техническому состоянию АБШ вооружения и военной техники независимо от наработки (срока службы). Вид ремонта определяется начальником службы рода войск в соответствии с планом генерального заказчика по согласованию с начальником автомобильной службы, вида Вооруженных Сил, военного округа (флота, флотилии), рода войск, главного или центрального управления.

28. Срок службы до списания кузовов устанавливается: кузовов-фургонов типа К - 20 лет, типа КМ и КУНГ - 18 лет, унифицированных многоцелевых кузовов-контейнеров типа КК - 25 лет. Капитальный ремонт кузовов подвижных средств технического обслуживания и ремонта, относящихся к машинам интенсивного использования, совмещается с капитальным ремонтом шасси мастерских.

29. Срок службы до списания тентов и брезентов укрывочных, изготовленных из парусины, для машин, содержащихся в закрытых хранилищах, устанавливается 6 лет, под навесом - 5 лет, на открытых площадках - 4 года. Для тентов и брезентов укрывочных, изготовленных из ткани с резиновым покрытием, указанные сроки увеличиваются на 1 год, из ткани с пластмассовым (поливинилхлоридным) покрытием - на 4 года. В Сибирском и Дальневосточном военных округах, северных районах Приволжско-Уральского военного округа (Тюменская, Свердловская, Пермская области, Ханты-Мансийский и Ямало-Ненецкий автономные округа) и на побережье морей (в полосе до 100 км), а также для воинских частей, расположенных за полярным кругом, срок службы тентов и брезентов укрывочных для машин, содержащихся под навесом или на открытых площадках, уменьшается на 1 год. Для тентов и брезентов укрывочных для машин интенсивного использования срок службы уменьшается на 1 год.

Срок службы до списания утеплительных чехлов машин интенсивного использования устанавливается не менее 5 лет, а чехлов на сиденье - не менее 3 лет.

IV. Нормы наработки до капитального ремонта автомобильных и тракторных двигателей стационарных и передвижных установок

30. Нормы наработки до капитального ремонта автомобильных двигателей стационарных и передвижных установок приведены в таблице 4.

Читайте также: