Как зафиксировать коленвал опель корса

Замена привода цепи грм, гидрокомпенсаторов и фланца шкива коленвала. Opel Corsa D 2007

Итак, пробег 159000км. Где-то на 145ткм на оборотах в 1100 начала работать как трактор, как будто маленькие гномики с молоточками наяривали внутри движка).

Что приобрел для замены.

1. Необходимый набор фиксаторов для двигателя, для выставления фаз. (Авто-дело)

2. Набор комбинированных ключей torx.

3. Собственно сам ремкомплект цепи грм.

4. Прокладка поддона, клапанной крышки, прокладка передней крышки двигателя шла в ремкомплекте ГРМ, прокладка фланца приемной трубы, помпы.

5. Масло, фильтр масляный.

6. Мини этокада под передние колеса.

7. Динамометрический ключ 5-25нм, брал для затяжки бугелей распред валов.

Далее. Рекомендуемый порядок действий, учитывая мою неопытность, затупаны и все косяки).

Загоняем машину передними колесами, задираем нос. Сливаем фриз, масло. Заранее приготовьте несколько баночек для болтов для грамотной, поэтапной сортировки, воизбежании путаницы. Откручиваем три болта приемной выхлопной трубы. Откручиваем поддон и заранее можно его поддомкратить через деревяшку, так как будем откручивать опору, правую. Так же подпираем под коробку. Снимаем фильтр, патрубки, дроссельный узел. Отсоединяем патрубки от помпы. Снимаем все колодки жгутов проводов: с егр, модуль зажигания, мозги(снимаем), топливную рампу с форсунками, клапан абсорбера, колодку датчика абсолютного давления. Снимаем модуль зажигания, выкручиваем свечи, снимаем крышку гбц. Еще для удобства снимал дворники и две панели под лобовом стеклом, так как они тесно нависают над впускным коллектором и вынуть его оттуда не позволяют. Впускной коллектор снимал как для большего места работы, так и для починки всеми ненавистного twin port.

Также, что бы вытащить выпускной коллектор необходимо открутить справа четыре болта, на которых прикручен еще один блок управления.

Далее откручиваем опору. Болты между ланжероном и опорой, места с гулькин х… поэтому и купил накидные ключи torx, там идет e14 три болта.

Важный момент, многие описывая процедуру не уделяют этому внимания, а зря, это самый геморой, опору достать не получится пока не открутите два болта левой опоры и не примите движок влево и далее домкратом правую сторону двигателя подаем вверх до момента пока не получится вызволить опору из под шкива помпы. Не забываем про подпорку под коробкой, дабы не уронить двигатель.

Далее снимаем шкив помпы, гену, откручиваем три болта компрессора и просто отводим его в сторону.

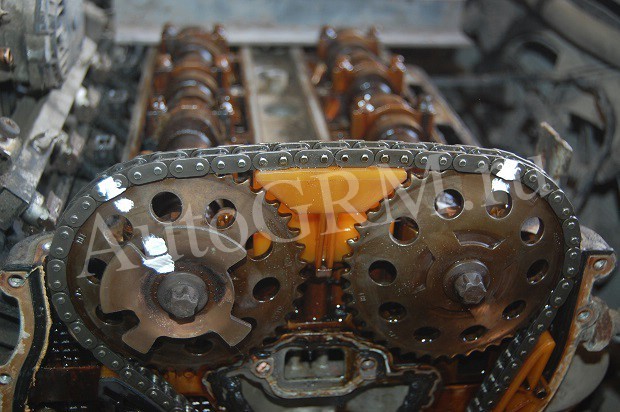

Далее ставим двигло в вмт. Крутим за болт коленвала до момента пока прорези на заднем торце распредвалов не позволят загнать стопорную планку и зафиксировать их. Выкручиваем пробку в нижней части блока torx80, такого не нашлось, крутил шестигранником. Ставим в колен вал приспособу фиксирующую его. При этом, как и описано в мурзилке, кулачки первого цилиндра будут смотреть друг от друга.

Снимаем помпу и откручиваем болт фланца коленвала(150нм, откручивается тяжело, хотя я его открутил с двух попыток, некоторые ставят ключ и крутят стартером.)

Откручиваем все болты передней крышки 2 м10 и 13 м6 по-моему.

Далее стопорим натяжитель цепи в крайнем сжатом положении и снимаем его, башмак, направляющая, теперь можно снять цепь, звезды(50нм), успокоитель. Заранее черканите риску отверткой на пластинке положения за дающего распредвала.

Порядок замены цепи ГРМ на Опель Корса

На новом поколении моторов Opel разработчики отдали предпочтение не ременному, а цепному приводу газораспределительного механизма. В связи с этим многие автолюбители задаются вопросом: как и когда производится на Опель Корса замена цепи ГРМ. Вопросы не праздные, и постараемся ответить на них максимально полно.

Не имеет значения, 12 или 16 клапанный мотор вы собираетесь обслуживать. Вне зависимости от типа и объёма силового агрегата, установленного на ваш Opel Corsa, технический регламент определяет ресурс цепи в 130 000 км пробега. Это предельный срок, превышение которого может стать причиной серьёзных поломок. Иногда, в связи с возникшими неисправностями, эту операцию приходится выполнять раньше.

Что потребуется

Обязательно посмотрите:

Инструкция по замене салонного фильтра на Опель Корса

Диагностируем ошибки Опель Корса сами. Где находится диагностический разъем, что надо для диагностики и считывания ошибки

Расположение, назначение и схема блоков предохранителей Опель Корса

Клиренс (дорожный просвет) Опель Корса и рекомендации по его увеличению

- Весь комплект цепи ГРМ со звёздочками распределительных валов и коленвала, натяжителями, успокоителями и направляющими. Звёздочки следует менять однозначно, так как старые сократят ресурс новой цепи минимум вдвое.

- Новые болты крепления звёздочек распределительных валов и коленчатого вала (они одноразовые, и их приходится менять после каждой затяжки).

- Насос системы охлаждения в комплекте с термостатом и прокладкой (подлежит обязательной замене, поскольку его ресурс не превышает ресурса цепи).

- Прокладки крышки ГРМ и клапанной крышки.

- Передний сальник коленвала (стоит недорого, и прерывать работу из-за того, что старый подтекает – просто глупо).

- Подушка правой опоры силового агрегата (её всё равно приходится отворачивать и имеет смысл заменить на новую).

- Антифриз (лучше всего заменить его полностью).

- Моторное масло с фильтром (если есть желание одновременно с заменой цепи провести ТО).

- Высокотемпературный герметик, средство типа «Жидкий ключ», средство для обезжиривания.

- Набор гаечных ключей – накидные, рожковые, торцевые, насадки TORX.

- Клещи, кусачки, пассатижи, набор отвёрток и монтировок.

- Домкрат, лучше – гидравлический, грузоподъёмностью 500 кг или более.

- Зеркальце на телескопической ручке – иначе не увидите метки.

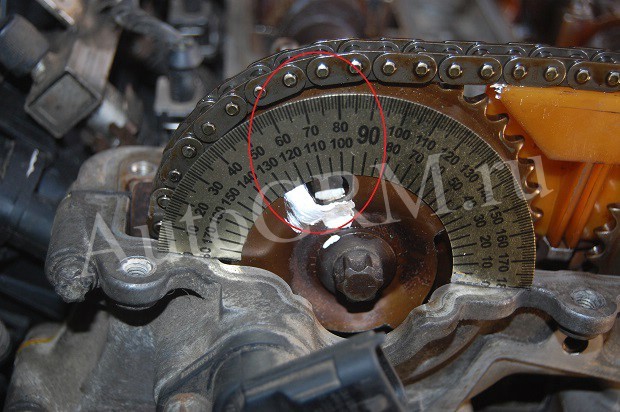

- Транспортир (лучше металлический). Нижнюю часть (линейку) от него придётся отрезать, оставив только верхний сектор с метками от 0 до 180 градусов.

- Терпение.

Специнструмент – хорошо, а помощник – лучше

Отдельно следует сказать об устройстве для фиксации распределительных валов. Если вы намерены выполнить работу самостоятельно, придётся изготовить специальное приспособление, входящее в прорези на заднем торце распредвалов и фиксируемое болтом в отверстии на двигателе (для этого придётся вывернуть заглушку). Изготавливая этот специнструмент, размеры придётся замерять на месте, поскольку моторы разных модификаций имеют некоторые отличия. Значительно проще и безопаснее, если рядом есть помощник. Тогда можно обойтись без устройства, дав в руки помощнику обычный стальной уголок с полкой 45 мм.

Действуем последовательно

Ну что, вроде ничего не забыли? Тогда приступим…

- Отключаем аккумулятор.

- Сливаем охлаждающую жидкость (открутив нижний патрубок радиатора).

- Предельно аккуратно (чтобы не повредить) демонтируем корпус воздушного фильтра вместе с ДМРВ и подводящим патрубком.

- Модуль зажигания и свечи – долой.

- Снимаем генератор (скорее всего, будет мешаться).

- Снимаем клапанную крышку.

- Отсоединяем все патрубки системы охлаждения от помпы.

- Ослабляем крепления правой (по ходу машины) опоры двигателя. Поддомкрачиваем мотор и демонтируем подушку (три болта к блоку цилиндров).

- Снимаем поликлиновой ремень, с помощью головки E14 или накидного ключа ослабив (поворотом за болт по часовой стрелке) натяжитель.

- Сам натяжитель, с помощью металлического стержня, гвоздя или сверла, необходимо зафиксировать через отверстие в кронштейне (у основания пружины).

- Открутив три болта, удаляем шкив помпы.

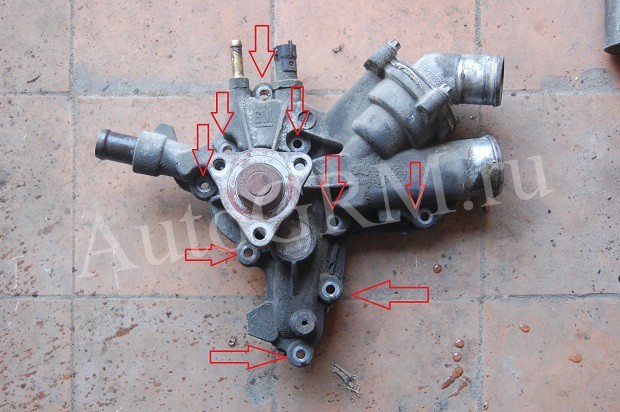

- Затем снимаем саму помпу. Для этого придётся открутить 9 болтов разной длины, пометив и запомнив их расположение (иначе будет не собрать).

- Натяжитель долой – 2 болта.

- Убираем шкив коленвала – 6 болтов.

- Вынимаем втулку масляного насоса (пометив её положение).

- Вращая коленчатый вал (за гайку, по часовой стрелке), выставляем метки. Если всё правильно, то при совпадении меток на коленвале и крышке ГРМ, прорези на задних концах распредвалов должны стать в одну линию. Если этого не произошло, то возможны два варианта:

- Растянута цепь.

- Сбита регулировка фаз газораспределения.

- В любом случае ситуацию придётся исправлять позже, а сейчас продолжить, не фиксируя распределительные валы.

- Вставив в прорези уголок или специально изготовленное устройство, фиксируем распредвалы.

- На роторе датчика распредвала ставим метку – так, чтобы не стёрлась. Она должна обозначать плоскость сопряжения клапанной крышки с крышкой ГРМ.

- Отворачиваем болты крепления крышки ГРМ – 15 с торца и 4 снизу. Снимаем крышку.

- Тряпкой закрываем образовавшуюся щель, через которую в поддон картера могут попасть посторонние предметы.

- Помечаем положение цепи относительно коленчатого и распределительного валов.

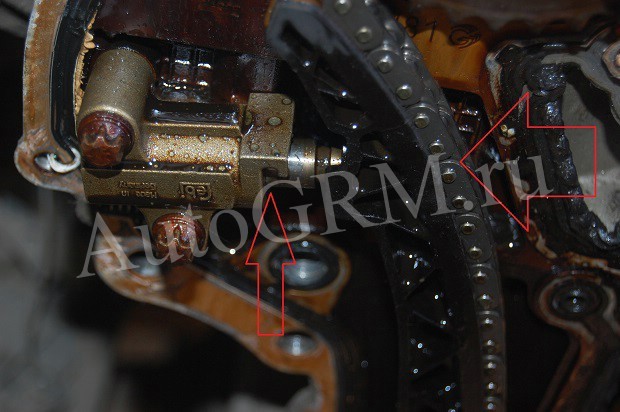

- Разряжаем натяжитель цепи ГРМ.

- Давим пальцем на башмак до полного утопления плунжера и, с помощью металлического стержня диаметром 2 мм, фиксируем плунжер. Снимаем натяжитель (2 болта).

- Снимаем башмак натяжителя (1 болт) и успокоитель (3 болта).

- Снимаем цепь.

- Отворачиваем болты и снимаем звёздочки.

- Снимаем прокладку клапанной крышки. Устанавливаем на её место новую.

- Ставим и прикручиваем новые звёзды. Болты на звезде с задающим диском только наживляем.

- Ставим транспортир так, чтобы его нижний срез опирался на верхний срез крышки ГРМ, а воображаемый центр совпадал с центром распредвала. При этом левый (если смотреть на двигатель со стороны ГРМ) край окна должен указывать на отметку 60 градусов. Затягиваем болт.

- Накидываем цепь. В этом месте можно немного облегчить себе жизнь, совместив старую и новую цепи и перенеся метки (предварительно убедившись, что число звеньев между метками совпадает).

- Успокоитель, башмак, натяжитель – устанавливаем на место. Вытаскиваем фиксатор из натяжителя. Цепь должна натянуться.

- Убеждаемся, что ротор датчика распредвала стоит правильно.

- Убираем тряпку с отверстия поддона.

- Устанавливаем крышку и наживляем её болты.

- Устанавливаем и затягиваем помпу.

- Равномерно затягиваем крышку (не забыв о нижних болтах поддона).

- Вынимаем уголок или фиксирующее устройство из пазов.

- Убеждаемся в том, что все метки находится на своих местах (для этого рекомендуется провернуть коленвал на несколько оборотов).

- Заканчиваем сборку, установив на место недостающие детали.

- Заполняем систему охлаждения свежим антифризом.

Только после этого мотор можно будет завести. Если всё сделано правильно, он запустится без проблем.

Отчаянный ход или временное решение.

Продолжаем эпопею с дизельным звуком. Предыдущая запись тут.

В поисках решения причин дизельного звука решил воспользоваться методом исключения.

Самое простое, что можно было сделать из интернет советов я сделал тут.

Теперь задача по сложнее, хотя и не такая сложная как замена полного комплекта цепи со звёздами.

Я решил просто заменить цепь.

Напоминаю, что в прошлый раз примерно 45000 километров тому назад была заменена цепь, направляющие и натяжитель. Данной замены хватило примерно на 10000 километров и потрачено было примерно 9500р.

Сейчас машинка тарахтит вот так:

Цепь будем менять протяжкой.

Для этого была приобретена цепь оригинальная 55562234 — 2200р

Нам понадобиться:

— Тряпочки для укрывания двигателя от случайного попадания в его нутро частей от цепи

— Подушка 8)

— Молоток

— Кувалда

— Бородок или пробойник

— Расклепатель цепи велосипедный или мотоциклетный

— Инструмент для выставления фаз

— Набор головок E-torks

У меня от прошлой замены оставалась старая цепь. На ней мы с женой потренировались размыкать и замыкать цепь а так же заклёпывать её при помощи кувалды молотка и бородка.

Кстати перед заменой я измерил на сколько же новая цепь короче старой (с прошлого раза).

оказалось что новая цепь короче на 6мм. Измерения проводились на сложенной в 2 раза цепи и разница была 3мм, так что умножаем на 2.

На этих выходных настал час Ч.

Во дворе я подготовил машину как в прошлый раз.

Поддомкратил машину, снял колесо и защиту с правой стороны. Выставил коленчатый вал при помощи приспособы в нулевое положение.

Далее снял воздушный фильтр и клапанную крышку.

Выкрутил пробку натяжителя цепи, натянул цепь вращением первого распредвала (тот что первый от натяжителя) по часовой стрелке и зафиксировал натяжитель с помощью сверла на 2,5мм в сжатом состоянии.

Зафиксировал распредвалы при помощи планки.

Обложил цепь и двигатель тряпочками (что бы случайно не уронить в двигатель запчасти от цепи)

Зафиксировал цепь проволокой (дабы не уронить цепь в мотор).

Далее расклепал цепь велосипедным расклёпывателем (он у меня был, ведь я велосипедист)

Далее расклепал новую цепь. Можно уже купить готовую, расклёпанную, но она стоит на 500р дороже, а смысл?

Далее к концу старой цепи (тот что идёт непосредственно к коленвалу) прикрепил новую и велосипедным заклёпывателем замкнул звено. Это звено я покрасил маркером что бы потом его не потерять.

Удаляем фиксатор коленвала, планку фиксирующую распредвалы и проволоки что держат цепь.

Теперь один человек держит цепь (это был я), а второй крутит коленвал по часовой стрелке (это была жена).

Всё звучит просто но на деле…

Распредвалы подпужиненны и сопротивление пружин достаточно серьёзное. Так что держать цепь надо очень сильно и так, что бы она не слетала со звёзд. При этом если длинный конец тянет коленвал то короткий надо тянуть самим преодолевая сопротивление распредвала. Очень важно что бы поршни не встретились с клапанами. Если загнуть клапана то придётся разбирать голову, а это для меня пока что непосильная задача. Звезда коленвала маленькая, так что один оборот его протягивает цепь на пару сантиметров всего.

Скажу стразу что мы намучались. У меня ни однократно проскакивали звёзды и прокручивались распредвалы. Так что их положение друг относительно друга и относительно коленвала приходилось корректировать.

Нанервничались и адово устали. По времени чиста протяжка цепи заняла часа 2.

К моему удивлению, когда коленчатый вал и распредвалы в очередной и последний раз встали в синхронное нулевое положение, место сочленения старой и новой цепей оказалось на звезде, хотя расклёпывали мы старую на планке между звёзд.

Ладно. Выставили все фиксирующие приспособы, накрыли двигатель тряпками, зафиксировали цепь проволоками и разъединили старую и новую цепь велосипедным раклёпывателем цепи. Далее сомкнули концы новой цепи друг с другом опять таки велосипедным расклёпывателем. Для этого пришлось открутить звезду на которой проводили операцию, иначе цепь не смыкалась. Далее закрутил звезду назад. Теперь надо завольцевать пины цепи. Можно конечно оставить и так, но мало ли, вдруг выскочит.

Для этого убираем все фиксаторы и доворачиваем коленвал по часовой стрелке пока место сочлинения цепи не окажется на планке между звёзд. Тут просто удобнее заклёпывать.

Теперь кладём маленькую подушку на распредвалы (дабы ненароком их не повредить).

Жена держит кувалду над подушкой напротив звена, что будем заклёпывать, а я с другой стороны бородком и молотком завальцовываю пины. Раз, два, три — БАХ. Жена толкает кувалду навстречу бородку, который с обратной стороны получает от молотка знатного пендаля. Четыре точных удара и два пина завальцованы. Репетиции не прошли даром.

Теперь возвращаем коленвал в нулевое положение. По идее надо было крутить по часовой стрелке, но мы устали и нам было лень. Так что мы просто повернули коленвал в обратном направлении. Снова всё фиксируем и откручиваем обе звезды на распредвалах.

Теперь можно вызволить натяжитель. Он как следует натягивает цепь.

Далее уже по отработанной схеме выставляем фазы газораспределения и закручиваем звёзды с усилием в 50 + доворачиваем на 60 градусов.

Далее рекомендуют провернуть коленвал на пару оборотов и снова проверить фазы. Кстати в отличии от прошлого раза во время прокручивания коленвала я не заметил периодического провисания цепи. Она всё время была натянута как струна. Значит старая цепь была всётаки изношена неравномерно.

Далее собираем всё в зад.

Крестимся и заводим двигатель. Барабанная дробь… и тишина.

Нет, с двигателем всё в порядке, он завёлся и даже работал, но вот только привычного тарахтения пару секунд после пуска не было. Вот это да. Двигатель совсем не слышно. Только тиканье твинпорта, которое я уже давно не слышал.

Решил прокатиться по городу. Пипец. Пока стоишь на светофоре совсем не слышно двигатель из салона. Я просто в шоке. Я теперь иногда при пуске двигателя не сразу отпускаю ключ, так как думаю что двигатель не завёлся. Честно я в шоке от эффекта.

Вот так теперь у меня работает двигатель после прогрева:

а так с отключённым твинпортом:

По времени вся процедура заняла часов 6.

Кстати пока ковырялся в двигателе заметил, что звёзды распредвалов вполне себе в приличном состоянии и не нуждаются в замене.

Естественно я сравнил длину старой цепи и цепи, что была поменяна в прошлый раз. Разница составила 4мм (в сложенном в двое состоянии 2мм). Получается что цепь, что я вынул нынче из двигателя была длиннее новой на целый сантиметр. Сантиметр Карл…

Далее я естественно провёл измерения давления масла.

На холодную оно прыгало, но не сильно, в пределах 0,5 и не опускалось ниже 4.

При 3000 оборотах давление по прежнему подскакивало до 6.

На горячую же при температуре масла около 90 градусов на холостых оборотах сильных скачков больше не наблюдалось и давление было около 2.

На 3000 оборотов при этом давление не поднималось выше 5.

А вот когда масло нагрелось до 100 и включился вентилятор охлаждения то давление масла упало до 1,5. Скачков при этом тоже не наблюдалось.

Выводы: Вполне возможно, что виной всех тарахтений является вовсе не натяжитель, на старом натяжителе новая цепь совсем не тарахтит. А компенсировать вытяжку цепи на целый сантиметр возможно он и не способен. А вот причина такого скорого износа цепи пока что не ясна. Возможно всё зависит от качества деталей. До этого стояла цепь SWAG, теперь оригинал.

Но для меня однозначно только одно. Менять весь комплект цепи вместе со звёздами и натяжителем явно не имеет смысла, ну по крайней мере в ближайшее время. Да, возможно такой замены, что провернул я, хватит не на долго, но даже если её хватит на год (10000 километров) то её можно заменить снова, это обойдётся вам всего в 2000р. А вот замена полного комплекта будет стоить вам минимум 10000 если делать самому и почти 20000 если делать это в сервисе. А хватить такой замены может и на долго, а может как у меня в прошлый раз (да и не только у меня, историй в интернете масса) на те же 10000км. А если нет разницы то зачем платить больше?

Что касается давления масла то скорее всего теория о его влиянии на износ цепи не подтвердилась. После замены цепи на холостых давление нормализовалось и равно примерно 1,5 что с одной стороны вроде как норма, а с другой на исправной машине оно было около 3. Верхний порог не изменился, на горячую он чуть ниже 5 (где то 4,8) что опять таки выше значений на исправной машине. Возможно в будущем надо будет всётаки или промыть или заменить редукционный клапан.

Причина же того, что давление нормализовалось вполне может быть в том что шток натяжителя был выдвинут достаточно сильно в силу сильного растяжения цепи что приводило к большим потерям давления масла между штоком и корпусом натяжителя.

В общем я пока покатаюсь так и обязательно расскажу о результатах в моём БЖ.

Ух, опус получился внушительный. Тому кто дочитал, огромного краба.

Надеюсь кому то будет полезно написанное.

Капиталка. часть 6

В связи с тем, что год заканчивается и на работе надо закрывать некоторые этапы вот уже почти месяц работаю до 21-21:30, и по будням уже в гараж не езжу. Остаются только выходные и то не целиком. Это для тех кто спрашивает "а что ты еще не сделал?" "а чо так долго?" и пр.

продолжим:

в предыдущей части я закончил на установке поршней, далее был установлен новый задний сальник коленвала

старый был уже задубевший и разбитый

далее был установлен маслоотражательный экран коленвала

момент затяжки болтов 8 Нм

момент затяжки болтов 10 Нм

далее взялся за установку башки

9 болтов закрутились плавно, а три пошли рывками. Позвонил знакомомму мотористу, рассказал что и как, он спросил хорошо ли я смазал болты, на что я ответил что вообще не смазывал считая, что транспортировочного масла будет достаточно. Как оказалось нужно смазывать и довольно хорошо, причем молибденовой противозадирной смазкой. Так как башка уже обжала прокладку, он предложил выкручивать болты по одному, смазывать и закручивать обратно . Так я и сделал, выворачивал по одному, смазывал, затягивал 25 Нм и доворачивал на 60 гр. Молибденовой смазки у меня не было поэтому смазывал просто ШРУС-ом с графитом. В этот раз все болты довернулись мягко. Второй доворот на 60 градусов для 11-и болтов тоже был мягким а один зараза снова начал прыгать…пришлось его выворачивать еще раз смазывать, затягивать на 25 Нм и делать два доворота. Третий доворот уже для всех прошел без проблем.

Все болты контролировал на конечный момент, для всех 11-и это было 50-54 Нм, а для того 12-го который выкручивался дважды почти 60 Нм. Это меня беспокоило, но знакомый моторист сказал не париться и оставить все как есть, спросил также у dimanank он тоже склонился к версии оставить так. Но неприятный осадок от процедуры остался.

Следующим этапом была установка гидриков, рокеров и распредвалов. Все гидрики промыл и прокачал. Грязи вышло из них изрядно, видать при перегреве им досталось, бошка то греется сильнее всего.

момент затяжки болтов крышек подшипников распредвалов 8 Нм

Затем взялся за установку ГРМ

Сначала поставил прокладку, звездочки распредвалов (не затягивая болтов), звездочку коленвала, цепь, направляющие и гидронатяжитель цепи.

Моменты затяжки

— направляющая цепи привода ГРМ к блоку цилиндров 8 Нм

— верхняя направляющая цепи ГРМ к ГБЦ 8 Нм

— опорного болта натягивающей направляющей цепи ГРМ 20 Нм

— гидронатяжитель к ГБЦ 8 Нм,

Затем поставил на место крышку ГРМ

моменты затяжки:

— болты M10 35 Нм (это те что рядом с выходом маслонасоса)

— болты M6 8 Нм (это все остальные)

Затем выставил первый цилиндр в ВМТ, в передней части блока цилиндров, ближе к крышке ГРМ, открутил заглушку и вставил туда приспособу КМ-592.

естественно не оригинальную а сделанную друганом на токарном станке

по чертежу из сети

Далее закрепил распредвалы с помощью пластины и линейки. У них в торце имеется паз смещенный относительно центра, так что их можно соеденить только в одном положении

далее установил в нужное положение диск для датчика положения распредвалов

приспособу изготавливал по чертежу из книжки

кому надо могу кинуть автокадовский файл по которому ее печатал.

Ну а дальше когда все зафиксировано и неподвижно начал затягивать боты звездочек распредвалов. С установленными приспособами притянул гдето до 20 Нм. после этого приспособы снял и уже удерживая распредвалы ключем затянул до 50 Нм и довернул на 60 градусов.

Замена цепи ГРМ и регулировка фаз на Opel Corsa D (Z12XEP)

В данной статье мы подробно рассмотрим процедуру замены цепи ГРМ на Opel Corsa D, а также регулировку фаз газораспределения, двигатель у нас 1,2 литра Z12XEP, но на 1,4 Z14XEP и Z10XEP все тоже самое. На Z12XEP где-то я находил рекомендуемый пробег, при котором надо менять цепь, 130 000. Но обычно меняется, когда появляется посторонний шум, так как работа не из дешевых. Мы же залезли сюда по другой причине, пробило прокладку ГБЦ, поэтому цепь мы оставили старую, но это суть дела не меняет, процедура одинаковая.

Поскольку это опель то здесь нам понадобится набор ключей и головок TOREX, а также стандартный набор накидных ключей и головок. Необходимо перед началом ремонта приобрести прокладки водяного насоса, клапанной крышки и обязательно прокладку крышки привода газораспределительного механизма, сальник коленвала, собственно комплект ГРМ, масло и масленый фильтр и огромное желание залезть туда самому.

Собственно, сам автомобиль у нас выглядел так.

Под капотом небольшой, но сильный двигатель объемом 1,2 литра. Правда грязный как поросенок, сразу видно, что под капот заглядывают только что бы подлить незамерзайки.

Замена цепи ГРМ

Итак, первым делом сливаем антифриз и снимаем воздушный фильтр с патрубками.

Поддамкрачиваем двигатель и откручиваем переднею подушку, а также все разъемы и патрубки на передней крышки и помпе. Демонтируем опору двигателя, открутив три болта крепящих ее к блоку цилиндров.

Разрежаем автоматический натяжитель. Головкой Е14 проворачиваем его за болт почасовой стрелке, тем самым ослабляя ремень.

Фиксируем натяжитель подходящим сверлом или гвоздем. Показано на снятой детали.

Должна получится примерно такая картина. Откручиваем три болта шкива насоса охлаждающей жидкости.

И снимаем его выкрутив девять болтов. Главное запомните где стояли длинные, а где короткие болты, что бы не было беды при сборке.

Снимаем натяжитель открутив два болта, шкив коленвала открутив шесть.

Снимаем клапанную крышку.

Выставляем верхнею мертвую точку

За болт коленвала, обязательно по часовой стрелке, проворачиваем так, чтобы прорези с торца распредвалов встали в одну линию, выше края ГБЦ. Это будет верхняя мертвая точка.

Вставляем фиксатор распредвалов, в нашем случае сорок пятый уголок. Если вдруг при вращении коленвала прорези в распредвалах на одну линию не встают и вставить уголок не получается значит цепь растянута или сбились фазы газораспределения, о том как их отрегулировать рассказано в конце статьи. Тогда продолжаем без фиксации распредвалов.

На шкиве коленвала и передней крышки ГРМ должны совпасть метки. Показано на снятых деталях, так как сфотографировать там не представляется возможным.

Откручиваем болт шкива коленвала и вынимаем втулку масляного насоса. Не знаю зачем, но мы все-таки пометили расположение втулки, привычка.

Откручиваем пятнадцать болтов с торца и четыре снизу крепящие крышку ГРМ и снимаем ее. Метим положение цепи, не важно будете ли вы ее менять или снимали по другим причинам как мы. В дальнейшем эти метки нам пригодятся. По одной метки на распредвалах.

Две метки на коленвал.

Метим обычным канцелярским штрихом. После чего разрежаем натяжитель цепи ГРМ. Пальцем нажимаем на башмак натяжителя до момента, когда плунжер полностью зайдет и фиксируем его подходящим предметом диаметром два миллиметра. Снимаем натяжитель открутив два болта.

После откручиваем два болта и снимаем натяжитель. Выворачиваем болт оси башмака натяжителя и три болта успокоителя и снимаем их. После чего снимаем цепь ГРМ и прокладку крышки. Должна получится такая картина.

Ставим новую прокладку.

Что бы легко установить новую цепь прибегаем к маленькой хитрости ложем две цепи друг на друга и переносим метки со старой цепи на новую, так что бы число звеньев между метками оставалось одинаковым. После чего по меткам устанавливаем новую цепь. Ставим на место успокоитель и натяжитель с башмаком. Вынимаем фиксатор из натяжителя и плунжер натянет цепь.

Ставим на место переднею крышку газораспределительного механизма и помпу. Сначала обтягиваем помпу, а затем в указанной последовательности крышку, не забываем про четыре нижних болта. Фото сделать забыли, поэтому будет с книжки.

А вот теперь самое интересное. Проверяем фазы газораспределения. Для этого проверяем метку коленвала.

Все гуд. А теперь нам понадобится простой транспортир, лучше металлический. Отрезаем от него нижнею часть так что бы на линии отреза были метки «0» и «180» градусов. Ставим его на крышку ГРМ рядом с распредвалом впускных клапанов так что бы перпендикуляр, опушенный из метки «90» градусов на крышку ГРМ, проходил через центр болта крепления звездочки. Сфотографировано немного неудачно, но принцип понятен.

Смотрим на то что бы линия с меткой «60» градусов проходила через начало окна, которое между длинными лепестками на задающем диске (специально покрасили белым). Если так и есть, то все отрегулировано правильно. Можно собирать. А вот если нет, или изначально было невозможно вставить фиксатор распредвалов, то вас ждет увлекательная процедура регулировки фаз газораспределения.

Регулировка фаз

Для начала проверяем метку коленвала и выворачиваем заглушку с крышки ГРМ, она отмечена квадратиком на фото выше где показана последовательность затяжки. Подходящим тонким предметом нажимаем на башмак натяжителя через цепь до момента, когда плунжер натяжителя утопится по максимуму и через отверстие в крышке вставляем наш фиксатор диаметром два миллиметра. Попасть будет сложно. Ослабляем болты крепления звездочек распредвалов и немного проворачивая распредвалы устанавливаем в их пазы фиксатор (уголок). Вынимаем фиксатор натяжителя, тем самым натягиваем цепь. Проверяем метку коленвала, если она ушла возвращаем ее на место. После чего устанавливаем задающий диск по нашему транспортиру так что бы начало окна было на метки «60» и затягиваем болты звездочек распредвалов. Снимаем фиксаторы. Проворачиваем коленвал два оборота и проверяем метки и положение задающего диска. Если все в норме, то устанавливаем все снятые детали в порядке обратном снятию.

Видео замены цепи ГРМ Opel Corsa D (Z12XEP)

Ну вот и все ребята. До новых встреч.

Снятие коленчатого вала

Снятие коленчатого вала возможно только с извлеченного из автомобиля двигателя. Подразумевается, что маховик/приводной диск, шкив коленчатого вала, газораспределительный ремень/цепи с зубчатыми колесами/звездочками, поддон картера, маслозаборник, масляный насос, мост крышек коренных подшипников литая перемычка/балансировочная сборка/маслоотражательная пластина (в зависимости от комплектации) и шатунно-поршневые группы уже демонтированы (см. Часть Процедуры ремонта бензиновых двигателей SOHC без извлечения их из автомобиля, Процедуры ремонта бензиновых двигателей DOHC без извлечения их из автомобиля или Процедуры ремонта дизельных двигателей без извлечения их из автомобиля).

- Прежде чем приступать к извлечению коленчатого вала из двигателя, измерьте величину его осевого люфта. Закрепите измеритель циферблатного типа на блоке соосно коленчатому валу, уперев его плунжер в щеку одного из кривошипов или в торец цапфы вала

Измерение величины осевого люфта коленчатого вала при помощи циферблатного измерителя плунжерного типа

Альтернативно осевой люфт вала может быть измерен при помощи щупа лезвийного типа (см. текст параграфа)

- В диагональном порядке, в несколько приемов (по 1/4 оборота за подход) ослабьте болты крепления крышек коренных подшипников настолько, чтобы появилась возможность выворачивания их вручную. В зависимости от необходимости нанесите на крышки коренных подшипников коленчатого вала идентификационную маркировку (воспользуйтесь кернером или маркером).

На большинстве двигателей на производстве маркируются крышки всех подшипников с 1 по 5 в порядке возрастания со стороны привода ГРМ.

- Осторожно обстучите крышки подшипников молотком с мягким бойком и снимите их с блока двигателя. В случае необходимости воспользуйтесь болтами в качестве рычагов. Проследите, чтобы при демонтаже крышек не оказались утерянными вложенные в них вкладыши коренных подшипников.

- Осторожно извлеките коленчатый вал из двигателя, - ввиду значительности веса сборки разумно будет заручиться помощью ассистента. Проследите, чтобы вкладыши коренных подшипников оставались в своих постелях в блоке и крышках. Установите крышки на свои штатные места на блоке, и от руки затяните крепежные болты.

Видео про "Снятие коленчатого вала" для Opel Corsa

Замена сальника коленвала Opel Corsa Замена сальника коленвала Опель переднего двигатель Z14XEP Как я откручивал болт коленвала на Opel Corsa В, способы которые возможно применитьКак зафиксировать коленвал опель корса

Opel Corsa. Провернуло шатунный вкладыш двигателя

Вкладыши шатунов или коленвала являются подшипниками скольжения, на которые дополнительно подается моторное масло из системы смазки двигателя. Данное решение позволяет нагруженным деталям свободно и легко перемещаться, при этом достигается такое сопряжение нагруженных элементов, в котором отсутствуют зазоры и люфты. Под такими подшипниками скольжения следует понимать высокопрочный стальной лист особой формы, на который нанесено специальное антифрикционное покрытие.

Проворачивание шатунных вкладышей или вкладышей коленвала является серьезной неисправностью, которую необходимо устранять незамедлительно. Чаще всего водитель узнает о возникшей проблеме благодаря появлению отчетливого характерного шатунного стука или стука коленчатого вала двигателя. Дальнейшая эксплуатация ДВС, в котором провернут вкладыш, крайне не рекомендуется, так как поломки данного рода причиняют значительный ущерб не только сопряженным деталям, но и другим узлам силового агрегата. Далее мы поговорим о том, что делать, если провернуло шатунный вкладыш, какой может быть причина и последствия в результате такой поломки.

Почему проворачивает шатунные вкладыши или вкладыши коленвала

Вкладыши в двигателе установлены в специальные установочные места (постель вкладыша). Установка предполагает особую фиксацию, так как вкладыши имеют в своем теле отверстия, что позволяет подавать на них моторное масло. Указанные отверстия должны четко совпадать с отверстиями, которые высверлены в самих деталях для прохода смазки. Также фиксация вкладыша необходима с учетом того, что во время работы двигателя возникает трение по поверхностям сопряженных элементов.

Если провернуло шатунный вкладыш, причина может заключаться в следующем:

-недостаточная фиксация вкладыша;

-сильное трение по поверхности вкладыша;

Как известно, трение возникает в результате скольжения двух тел по отношению друг к другу при наличии определенной нагрузки. Общая величина силы трения будет зависеть от величины нагрузки на трущуюся пару, а также от коэффициента трения. Для того чтобы снизить силу трения при изготовлении деталей применяются специальные антифрикционные материалы, которые имеют низкий коэффициент трения.

Что касается вкладыша, антифрикционный материал наносится на его поверхность. Коленвал по отношению к вкладышам совершает вращательное движение, в месте сопряжения вкладыша и коленчатого вала возникает сила трения, которая стремится провернуть вкладыши по отношению к их установочным местам. Для защиты от проворачивания и смещения вкладыш удерживает специальный усик. Также при установке сами вкладыши вставляются с определенным натягом, величина которого рассчитана конструкторами того или иного ДВС.

Становится понятно, что избыточное трение или недостаточно надежная фиксация (слабый натяг), являются основными причинами, по которым не удается удержать вкладыш на его посадочном месте. Отметим, что во время изготовления двигателя на заводе недостаточный натяг вкладышей при сборке ДВС встречается крайне редко. Чаще проблемы с коренными или шатунными вкладышами появляются после того, как двигатель ремонтировался. Другими словами, неправильный подбор ремонтных вкладышей и другие дефекты, которые не позволяют добиться необходимого натяга, приводят к проворачиванию. Так как на КШМ воздействуют неравномерные нагрузки, вкладыши с ослабленной посадкой начинают вибрировать, масляная пленка на их поверхности разрушается, вкладыш может «прихватить». В такой ситуации проворачивание неизбежно, так как фиксирующий усик попросту не способен противостоять моменту проворачивания на самом вкладыше.

Как уже было сказано, еще одной причиной проворачивания вкладышей двигателя является превышенный момент трения, то есть нарушаются расчетные условия работы самих подшипников скольжения. Нормальная работа вкладышей предполагает так называемое жидкостное трение, то есть поверхность вкладыша и шейку коленчатого вала разделяет масляная пленка. Это позволяет избежать прямого контакта нагруженных деталей, обеспечивает необходимую смазку и охлаждение, минимизирует трение.

Вполне очевидно, что если масляная пленка будет иметь недостаточную толщину или прорвется, коэффициент трения начнет увеличиваться. Работа сопряженных деталей, которые испытывают постоянную нагрузку, в подобных условиях будет означать, что проворачивающий момент увеличился. Если проще, чем больше сила трения, тем сильнее возрастают риски проворачивания вкладышей коленвала при таких увеличенных нагрузках.

Рост нагрузок в паре вкладыш-коленвал приводит к уменьшению толщины масляной пленки или к полному разрыву (сухое трение). Параллельно увеличению силы трения происходит усиленное выделение тепла, в области трения возникают локальные перегревы. При повышении нагрева нарушается температурная стабильность масла, толщина масляной пленки еще больше снижается, вкладыш может прихватывать к поверхности шейки коленчатого вала.

Также следует добавить, что толщина масляной пленки между сопряженными деталями напрямую зависит от того, с какой скоростью указанные детали перемещаются относительно друг друга (гидродинамическое трение). Чем быстрее детали двигаются, тем интенсивнее масло попадает в зазор, который присутствует между трущимися элементами. Получается, создается более толстый масляный клин-пленка по сравнению с такой же пленкой на меньшей скорости движения сопряженных деталей. При этом необходимо учитывать тот факт, что увеличение скорости движения деталей увеличивает и силу трения, а также растет нагрев от такого трения. Это значит, что температура моторного масла начинает повышаться, смазка разжижается, толщина пленки становится меньше.

Еще на силу трения оказывает влияние то, с какой точностью изготовлены поверхности сопряженных деталей, от степени шероховатости указанных поверхностей и т.д. Если, например, поверхность вкладыша или шейки окажется неровной, тогда возникнут зоны, в которых возникнет практически сухое трение или детали будут контактировать в условиях недостаточной толщины масляной пленки. Параллельно такие зоны сухого трения могут возникать и в тех случаях, когда в моторном масле присутствуют механические частицы, то есть масло загрязнено.

По указанным причинам после сборки нового ДВС или капитального ремонта двигателя силовой агрегат должен пройти процесс обкатки, который предполагает умеренные нагрузки и частую смену моторного масла. Дело в том, что нагруженные пары должны приработаться друг к другу, так как притирка постепенно нивелирует возможные имеющиеся микродефекты, которые оказывают влияние на эффективность образования и последующую стабильность образованной масляной пленки.

Добавим, что определенное влияние оказывает и вязкость масла в двигателе. Более вязкие масла вызывают увеличенный момент трения в нагруженных парах. Параллельно с этим толщина пленки вязкого масла также больше в месте сопряжения деталей. Однако это не значит, что нагруженные детали будут защищены от повышенного или сухого трения. Дело в том, что вязкая смазка может просто не доходить до места трения в необходимом количестве, что приводит, в свою очередь, к уменьшению толщины пленки или даже ее разрыву.

По указанной причине не так просто дать ответ, какое масло лучше применительно к вкладышам и их проворачиванию с учетом только одного показателя вязкости. Не следует забывать о том, что важнейшей характеристикой является также смазывающая способность масла, то есть свойство смазки сцепляться с металлическими поверхностями. Следует учитывать и стабильность пленки того или иного масла в условиях различных нагрузок и температур.

Провернуло шатунный вкладыш: последствия и ремонт

Начнем с того, что проворачивание шатунных вкладышей двигателя при своевременном определении поломки является менее серьезной проблемой по сравнению с проворачиванием коренных вкладышей коленвала. Если же проблему выявили поздно, тогда последствия для ДВС могут быть разными. Бывает так, что после проворачивания шатунного вкладыша двигателю может понадобиться дорогостоящий капитальный ремонт.

Распространена и такая ситуация, когда провернутый шатунный вкладыш попросту меняют на новый и двигатель работает дальше. Отметим, что делать так не рекомендуется по причине того, что ресурс отремонтированной таким образом сопряженной пары шатун-шейка коленвала может быть сильно сокращен (на 60-70%). Более приемлемым вариантом принято считать подход, когда меняется шатун, в котором провернуло вкладыш. Также шатун часто подлежит замене и по причине того, что в результате проворачивания вкладыша ломается замок шатуна. Оптимальным же способом ремонта принято считать расточку коленвала и замену вкладышей/шатунов.

Шлифовка коленвала после проворачивания вкладыша обычно является необходимой операцией, так как на шейке появляются задиры. После разборки двигателя коленчатый вал необходимо промерять, после чего осуществляется его расточка с учетом последующей установки новых вкладышей ремонтного размера. Только так удается добиться необходимого состояния поверхностей и правильного натяга вкладыша после установки.

В итоге

Появление стука в двигателе является подом для немедленного прекращения эксплуатации автомобиля. Также следует учитывать, что на состояние вкладышей сильно влияет и температурный режим работы силового агрегата. Другими словами, перегрев двигателя может привести к проворачиванию шатунных или коренных вкладышей, заклиниванию мотора и т.д. В таком случае двигатель может полностью прийти в негодность, так как разбивается постель коленвала, выходит из строя сам коленчатый вал, блок цилиндров и т.д.

Что касается моторного масла, необходимо использовать только те ГСМ, которые соответствуют всем требованиям и необходимым допускам завода-изготовителя силового агрегата. Также масло и масляный фильтр необходимо своевременно менять, не допускать попадания грязи и механических частиц в смазку. Повышенного внимания заслуживает и сама система смазки, так как снижение производительности или неисправности могут привести к масляному голоданию, в результате чего существенно повышается риск проворачивания вкладышей.

Бензиновый двигатель нуждается в прогреве после холодного запуска, затем ездить необходимо без нагрузок до момента выхода силовой установки на рабочие температуры. В случае с дизелем мотор прогревается в движении, до полного прогрева не рекомендуется резко нагружать агрегат. Также следует помнить, что как новый двигатель, так и мотор после ремонта нуждается в обкатке, так как нагруженные пары и сопряженные элементы нуждаются в притирке.

Моменты затяжек CORSA C

1) Использовать новые крепежные гайки

2) Корончатую гайку затянуть с 120 Нм, затем отпускать до тех пор, пока не появится возможность поворачивать ее рукой. Корончатую гайку снова затянуть с 20 Нм = 90° и зафиксировать новым шплинтом

3) Монтаж и демонтаж крепежных винтов или гаек с помощью ударного винтоверта/гайковерта не допускается

4) Использовать новые крепежные гайки

5) Использовать новый крепежный винт

6) Использовать новый крепежный винт

7) Вставлять со специальной смазкой

8) Использовать новый крепежный винт

9) Использовать новые крепежные винты

10) Использовать новые крепежные гайки

11) Использовать новые крепежные винты

12) Монтаж и демонтаж крепежных винтов или гаек с помощью ударного винтоверта/гайковерта не допускается

Oриентировочные значения момента затяжки

Z12XE, Z12XEP, Z14XEP

Выпускной коллектор на головке цилиндра (Z 12 XE, Z 14 XEP)

15 Нм, подождать 30 с и затем снова 15 Нм 1)

Выпускной коллектор на головке цилиндра (Z 12 XEP, Z 14 XEP-Combo)

20 Нм (2 прохода)

Передняя выхлопная труба на выпускном коллекторе

Клапан рециркуляции выхлопных газов на головке цилиндров

Экран выпускного коллектора на выпускном коллекторе

Полуось на ступице колеса

Переходник правого держателя двигателя на правом держателе двигателя

Переходник левого амортизационного блока двигателя на держателе коробки передач

Переходник левого амортизационного блока двигателя на левом амортизационном блоке двигателя

Стартер на блоке цилиндров

Впускной патрубок на модуле дроссельной заслонки

Крышка на насосе охлаждающей жидкости

Крышка корпуса масляного фильтра на корпусе масляного фильтра

Задний упор против проворачивания на держателе заднего упора против проворачивания

Задний упор против проворачивания на корпусе переднего моста

Модуль дроссельной заслонки на впускном коллекторе

Впускной коллектор на головке цилиндров

Резьбовой штуцер на крышке насоса охлаждающей жидкости

Направляющий шарнир поперечного рычага подвески на поворотном кулаке

Направляющая планка на блоке цилиндров

Педаль акселератора (датчик положения педали) на торцевой панели

Генератор на корпусе ГРМ и блоке цилиндров

Держатель коробки передач на коробке передач

Планка успокоителя на головке цилиндров

Держатель заднего упора против проворачивания на коробке передач

Задатчик импульсов коленчатого вала на подшипниковом мостике коленчатого вала

Задающий импульсный диск коленвала на коленвале

Шкив поликлинового ремня насоса охлаждающей жидкости на насосе охлаждающей жидкости

Шкив поликлинового ремня коленчатого вала на ступице коленчатого вала

Натяжитель поликлинового ремня на корпусе ГРМ (М10)

Натяжитель поликлинового ремня на корпусе ГРМ (М8)

Натяжитель цепи на головке цилиндров

Зажимной винт промежуточного рулевого шпинделя на шестерне рулевого механизма

Датчик детонации на блоке цилиндров

Труба топливного распределителя на впускном коллекторе

Верхний держатель радиатора на передней части конструкции

Нижний держатель радиатора на корпусе переднего моста

Насос охлаждающей жидкости на корпусе ГРМ

Подшипниковый мостик коленчатого вала на блоке цилиндров (М6)

Подшипниковый мостик коленчатого вала на блоке цилиндров (М8)

Лямбда-датчик, регулирование состава топливной смеси, с обогревом на выпускном коллекторе

Лямбда-датчик, контроль катализатора на передней выхлопной трубе

Корпус вентилятора на радиаторе

Мотор вентилятора на корпусе вентилятора

Левый амортизационный блок двигателя на продольной балке

Правый амортизационный блок двигателя на продольной балке

Правый держатель двигателя на корпусе ГРМ

Транспортная серьга двигателя на головке цилиндров

Ступица коленвала на коленвале

Крышка подшипников распредвалов на головке цилиндров

Приводная шестерня распредвала на распредвале

Датчик распредвала на корпусе ГРМ

Пробка для слива масла на масляном поддоне

Реле давления масла на головке цилиндров

Корпус масляного фильтра на блоке цилиндров

Направляющая труба щупа масломера на выпускном коллекторе

Крышка масляного насоса на корпусе ГРМ

Всасывающий маслопровод на масляном поддоне

Маслоотражатель на подшипниковом мостике коленчатого вала

Масляный поддон на коробке передач (M10)

Масляный поддон на подшипниковом мостике коленчатого вала и корпусе ГРМ

Крышка подшипника шатуна на шатуне

10 Нм + 60° + 15° (M6)

С номера двигателя 19P13554 13 Нм + 60° +15° (M6,5) 9)

Колесо на ступице колеса

Труба рециркуляции выхлопных газов на клапане рециркуляции выхлопных газов

Механическая коробка передач на двигателе (М10)

Механическая коробка передач на двигателе (М12)

Шланговые зажимы в системе впуска воздуха

Маховик на коленвале

Датчик температуры охлаждающей жидкости на крышке насоса охлаждающей жидкости

Натяжная планка на блоке цилиндров

Поперечная рулевая тяга на поворотном кулаке

Корпус ГРМ на блоке цилиндров, подшипниковом мостике коленчатого вала (M10)

Корпус ГРМ на головке цилиндра, блоке цилиндров, подшипниковом мостике коленчатого вала (M6)

Корпус термостата (патрубок охлаждающей жидкости) на насосе охлаждающей жидкости

Компрессор на блоке цилиндров и корпусе ГРМ

Конденсатор на радиаторе

Винтовая пробка на насосе охлаждающей жидкости

Резьбовая пробка натяжителя цепи на корпусе ГРМ

Резьбовая пробка подшипникового мостика коленчатого вала

Резьбовая пробка клапана регулировки давления масла

Резьбовая пробка первоначального заполнения смазочного канала на корпусе ГРМ

Корпус переднего моста на кузове

Свечи зажигания на головке цилиндров

Модуль зажигания на головке цилиндров

Головка цилиндров на блоке цилиндров

25 Нм + 60° + 60° + 60° 11)

Крышка головки цилиндров на головке цилиндров

1) Использовать новую крепежную гайку (гайки)

2) Затянуть корончатую гайку с моментом 120 Нм, затем ослабить, чтобы её можно было провернуть от руки. Повторно затянуть корончатую гайку с моментом 20 Нм + 90° и застопорить новым шплинтом

3) Не допускается использовать ударный гайковёрт для монтажа или демонтажа крепежных винтов и гаек

4) Использовать новую крепежную гайку (гайки)

5) Использовать новый крепежный винт

6) Использовать новую крепежную гайку (гайки)

7) Установить со специальной смазкой

8) Использовать новый крепежный винт

9) Использовать новый крепежный винт (винты)

10) Использовать новую крепежную гайку (гайки).

11) Использовать новый крепежный винт (винты)

12) Не допускается монтаж и демонтаж крепежных винтов или гаек ударным гайковертом

Читайте также: