8 шагов решения проблем тойота

14 принципов дао Toyota

«Нетология» продолжает публиковать отрывки из книг издательства «Альпина Паблишер» об успешных компаниях и предпринимателях. В этот раз публикуем отрывок из книги «Дао Toyota» Джеффри Лайкера об основных принципах бережливого производства в компании.

В этом отрывке дается краткий обзор 14 принципов, составляющих подход Toyota. Принципы сгруппированы в четыре категории:

TPS: производственная система Toyota, первоисточник концепции Lean Production, бережливого производства.

1, философия долгосрочной перспективы;

2, правильный процесс дает правильные результаты (речь идет об использовании ряда инструментов TPS);

3, добавляй ценность организации, развивая своих сотрудников и партнеров;

4, постоянное решение фундаментальных проблем стимулирует непрерывное обучение.

Раздел I. Философия долгосрочной перспективы

Принцип 1. Принимай управленческие решения с учетом долгосрочной перспективы, даже если это наносит ущерб краткосрочным финансовым целям.

- Используй системный и стратегический подходы при постановке целей, причем все оперативные решения должны быть подчинены такому подходу. Осознай свое место в истории компании и старайся вывести ее на более высокий уровень. Работай над организацией, совершенствуй и перестраивай ее, двигаясь к главной цели, которая важнее, чем получение прибыли. Концептуальное понимание своего предназначения – фундамент всех остальных принципов.

- Твоя основная задача – создавать ценность для потребителя, общества и экономики. Оценивая любой вид деятельности в компании, учитывай, решает ли она эту задачу.

- Будь ответственным. Стремись управлять своей судьбой. Верь в свои силы и способности. Отвечай за то, что делаешь, поддерживай и совершенствуй навыки, которые позволяют тебе производить добавленную ценность.

Раздел II. Правильный процесс дает правильные результаты

Принцип 2. Процесс в виде непрерывного потока способствует выявлению проблем.

- Перестрой технологический процесс так, чтобы создать непрерывный поток, эффективно обеспечивающий добавление ценности. Сократи до минимума время, которое незавершенная работа находится без движения.

- Создавай поток движения изделий или информации и налаживай связи между процессами и людьми, чтобы любая проблема выявлялась немедленно.

- Этот поток должен стать частью организационной культуры, понятной для всех. Это ключ к непрерывному совершенствованию и развитию людей.

Принцип 3. Используй систему вытягивания, чтобы избежать перепроизводства.

- Сделай так, чтобы внутренний потребитель, который принимает твою работу, получил то, что ему требуется, в нужное время и в нужном количестве. Основной принцип: при системе «точно вовремя» запас изделий должен пополняться только по мере их потребления.

- Сведи к минимуму незавершенное производство и складирование запасов. Держи в запасе небольшое число изделий и пополняй эти запасы по мере того, как их забирает потребитель.

- Будь восприимчив к ежедневным колебаниям потребительского спроса, которые дают больше информации, чем компьютерные системы и графики. Это поможет избежать потерь при скоплении лишних запасов.

Принцип 4. Распределяй объем работ равномерно (хейдзунка): работай как черепаха, а не как заяц.

- Устранение потерь – лишь одно из трех условий успеха бережливого производства. Устранение перегрузки людей и оборудования и сглаживание неравномерности графика производства не менее важны. Этого часто не понимают в компаниях, которые пытаются применять принципы бережливого производства.

- Работай над равномерным распределением нагрузки во всех процессах, связанных с производством и обслуживанием. Такова альтернатива чередованию авралов и простоев, характерных для массового производства.

Принцип 5. Сделай остановку производства с целью решения проблем частью производственной культуры, если того требует качество.

- Качество для потребителя определяет твое ценностное предложение.

- Используй все доступные современные методы обеспечения качества.

- Создавай оборудование, которое способно самостоятельно распознавать проблемы и останавливаться при их выявлении. Разработай визуальную систему извещения лидера команды и ее членов о том, что машина или процесс требуют их внимания. Дзидока (машины с элементами человеческого интеллекта) – фундамент для «встраивания» качества.

- Позаботься о том, чтобы в организации существовала система поддержки, готовая к оперативному решению проблем и принятию корректирующих действий.

- Принцип остановки или замедления процесса должен обеспечивать получение необходимого качества «с первого раза» и стать неотъемлемой частью производственной культуры компании. Это повысит производительность процессов в перспективе.

Принцип 6. Стандартные задачи – основа непрерывного совершенствования и делегирования полномочий сотрудникам.

- Используй стабильные, воспроизводимые методы работы, это позволит сделать результат более предсказуемым, повысит слаженность работы, а выход продукции будет более равномерным. Это основа потока и вытягивания.

- Фиксируй накопленные знания о процессе, стандартизируя лучшие на данный момент методы. Не препятствуй творческому самовыражению, направленному на повышение стандарта; закрепляй достигнутое новым стандартом. Тогда опыт, накопленный одним сотрудником, можно передать тому, кто придет ему на смену.

Принцип 7. Используй визуальный контроль, чтобы ни одна проблема не осталась незамеченной.

- Используй простые визуальные средства, чтобы помочь сотрудникам быстро определить, где они соблюдают стандарт, а где отклонились от него.

- Не стоит использовать компьютерный монитор, если он отвлекает рабочего от рабочей зоны.

- Создавай простые системы визуального контроля на рабочих местах, способствующие поддержанию потока и вытягивания.

- По возможности сократи объем отчетов до одного листа, даже если речь идет о важнейших финансовых решениях.

Принцип 8. Используй только надежную, испытанную технологию.

- Технологии призваны помогать людям, а не заменять их. Часто стоит сначала выполнять процесс вручную, прежде чем вводить дополнительное оборудование.

- Новые технологии часто ненадежны и с трудом поддаются стандартизации, а это ставит под угрозу поток. Вместо непроверенной технологии лучше использовать известный, отработанный процесс.

- Прежде чем вводить новую технологию и оборудование, следует провести испытания в реальных условиях.

- Отклони или измени технологию, которая идет вразрез с твоей культурой, может нарушить стабильность, надежность или предсказуемость.

- И все же поощряй своих людей не забывать о новых технологиях, если речь идет о поисках новых путей. Оперативно внедряй зарекомендовавшие себя технологии, которые прошли испытания и делают поток более совершенным.

Раздел III. Добавляй ценность организации, развивая своих сотрудников и партнеров

Принцип 9. Воспитывай лидеров, которые досконально знают свое дело, исповедуют философию компании и могут научить этому других.

- Лучше воспитывать своих лидеров, чем покупать их за пределами компании.

- Лидер должен не только выполнять поставленные перед ним задачи и иметь навыки общения с людьми. Он должен исповедовать философию компании и подавать личный пример отношения к делу.

- Хороший лидер должен знать повседневную работу как свои пять пальцев, лишь тогда он сможет стать настоящим учителем философии компании.

Принцип 10. Воспитывай незаурядных людей и формируй команды, исповедующие философию компании.

- Создавай сильную, стабильную производственную культуру с долговечными ценностными ориентациями и убеждениями, которые разделяют и принимают все.

- Обучай незаурядных людей и рабочие команды действовать в соответствии с корпоративной философией, которая позволяет достичь исключительных результатов. Трудись не покладая рук над укреплением производственной культуры.

- Формируй межфункциональные группы, чтобы повысить качество и производительность и усовершенствовать поток за счет решения сложных технических проблем. Вооружи людей инструментами, которые позволяют совершенствовать компанию.

- Неустанно обучай людей работать в команде на общую цель. Освоить работу в команде должен каждый.

Принцип 11. Уважай своих партнеров и поставщиков, ставь перед ними трудные задачи и помогай им совершенствоваться.

- Уважай своих партнеров и поставщиков, относись к ним, как к равноправным участникам общего дела.

- Создавай для партнеров условия, стимулирующие их рост и развитие. Тогда они поймут, что их ценят. Ставь перед ними сложные задачи и помогай решать их.

Раздел IV. Постоянное решение фундаментальных проблем стимулирует непрерывное обучение

Принцип 12. Чтобы разобраться в ситуации, надо увидеть все своими глазами (генти генбуцу).

- Решая проблемы и совершенствуя процессы, ты должен увидеть происходящее своими глазами и лично проверить данные, а не теоретизировать, слушая других людей или глядя на монитор компьютера.

- В основе твоих размышлений и рассуждений должны лежать данные, которые проверил ты сам.

- Даже представители высшего руководства компании и руководители подразделений должны увидеть проблему своими глазами, лишь тогда понимание ситуации будет подлинным, а не поверхностным.

Принцип 13. Принимай решение не торопясь, на основе консенсуса, взвесив все возможные варианты; внедряя его, не медли (немаваси).

- Не принимай однозначного решения о способе действий, пока не взвесишь все альтернативы. Когда ты решил, куда идти, следуй избранным путем без промедления, но соблюдай осторожность.

- Немаваси – это процесс совместного обсуждения проблем и потенциальных решений, в котором участвуют все. Его задача – собрать все идеи и выработать единое мнение, куда двигаться дальше. Хотя такой процесс и занимает довольно много времени, он помогает осуществить более масштабный поиск решений и подготовить условия для оперативной реализации принятого решения.

Принцип 14. Станьте обучающейся структурой за счет неустанного самоанализа (хансей) и непрерывного совершенствования (кайдзен).

- Как только процесс стабилизировался, используй инструменты непрерывного совершенствования, чтобы выявить первопричины неэффективной работы, и принимай действенные меры.

- Создай такой процесс, который почти не требует запасов. Это позволит выявить потери времени и ресурсов. Когда потери очевидны для всех, их можно устранить в ходе непрерывного совершенствования (кайдзен).

- Оберегай базу знаний об организации своей компании, не допускай текучести кадров, следи за постепенным продвижением сотрудников по службе и сохранением накопленного опыта.

- При завершении основных этапов и окончании всей работы произведи анализ (хансей) ее недостатков и открыто говори о них. Разработай меры, которые предупредят повторение ошибок.

- Вместо того чтобы изобретать колесо, когда начинаешь новую работу или когда появляется новый менеджер, научись стандартизовать лучшие приемы и методы.

«Дао Toyota: 14 принципов менеджмента ведущей компании мира» — книга Джеффри Лайкера, одного из создателей и руководителя программ Japan Technology Management Program и Lean Manufacturing and Product Development Certificate Program.

Эта книга рассказывает об истории возникновения и развития компании Toyota, о процветании, основанном на 14 принципах, а также о возможностях внедрения и применения системы бережливого производства в любой компании мира.

8 шагов решения проблем тойота

• Работай над равномерным распределением нагрузки во всех процессах, связанных с производством и обслуживанием. Такова альтернатива чередованию авралов и простоев, характерных для массового производства.

Принцип 5. Сделай остановку производства с целью решения проблем частью производственной культуры, если того требует качество.

• Качество для потребителя определяет твое ценностное предложение.

• Используй все доступные современные методы обеспечения качества.

• Создавай оборудование, которое способно самостоятельно распознавать проблемы и останавливаться при их выявлении. Разработай визуальную систему извещения лидера команды и ее членов о том, что машина или процесс требуют их внимания. Дзидока (машины с элементами человеческого интеллекта) – фундамент для «встраивания» качества.

• Позаботься о том, чтобы в организации существовала система поддержки, готовая к оперативному решению проблем и принятию корректирующих действий.

• Принцип остановки или замедления процесса должен обеспечивать получение необходимого качества «с первого раза» и стать неотъемлемой частью производственной культуры компании. Это повысит производительность процессов в перспективе.

Принцип 6. Стандартные задачи – основа непрерывного совершенствования и делегирования полномочий сотрудникам.

• Используй стабильные, воспроизводимые методы работы, это позволит сделать результат более предсказуемым, повысит слаженность работы, а выход продукции будет более равномерным. Это основа потока и вытягивания.

• Фиксируй накопленные знания о процессе, стандартизируя лучшие на данный момент методы. Не препятствуй творческому самовыражению, направленному на повышение стандарта; закрепляй достигнутое новым стандартом. Тогда опыт, накопленный одним сотрудником, можно передать тому, кто придет ему на смену.

Принцип 7. Используй визуальный контроль, чтобы ни одна проблема не осталась незамеченной.

• Используй простые визуальные средства, чтобы помочь сотрудникам быстро определить, где они соблюдают стандарт, а где отклонились от него.

• Не стоит использовать компьютерный монитор, если он отвлекает рабочего от рабочей зоны.

• Создавай простые системы визуального контроля на рабочих местах, способствующие поддержанию потока и вытягивания.

• По возможности сократи объем отчетов до одного листа, даже если речь идет о важнейших финансовых решениях.

Принцип 8. Используй только надежную, испытанную технологию.

• Технологии призваны помогать людям, а не заменять их. Часто стоит сначала выполнять процесс вручную, прежде чем вводить дополнительное оборудование.

• Новые технологии часто ненадежны и с трудом поддаются стандартизации, а это ставит под угрозу поток. Вместо непроверенной технологии лучше использовать известный, отработанный процесс.

• Прежде чем вводить новую технологию и оборудование, следует провести испытания в реальных условиях.

• Отклони или измени технологию, которая идет вразрез с твоей культурой, может нарушить стабильность, надежность или предсказуемость.

• И все же поощряй своих людей не забывать о новых технологиях, если речь идет о поисках новых путей. Оперативно внедряй зарекомендовавшие себя технологии, которые прошли испытания и делают поток более совершенным.

Раздел III. Добавляй ценность организации, развивая своих сотрудников и партнеров

Принцип 9. Воспитывай лидеров, которые досконально знают свое дело, исповедуют философию компании и могут научить этому других.

• Лучше воспитывать своих лидеров, чем покупать их за пределами компании.

• Лидер должен не только выполнять поставленные перед ним задачи и иметь навыки общения с людьми. Он должен исповедовать философию компании и подавать личный пример отношения к делу.

• Хороший лидер должен знать повседневную работу как свои пять пальцев, лишь тогда он сможет стать настоящим учителем философии компании.

Принцип 10. Воспитывай незаурядных людей и формируй команды, исповедующие философию компании.

• Создавай сильную, стабильную производственную культуру с долговечными ценностными ориентациями и убеждениями, которые разделяют и принимают все.

• Обучай незаурядных людей и рабочие команды действовать в соответствии с корпоративной философией, которая позволяет достичь исключительных результатов. Трудись не покладая рук над укреплением производственной культуры.

• Формируй межфункциональные группы, чтобы повысить качество и производительность и усовершенствовать поток за счет решения сложных технических проблем. Вооружи людей инструментами, которые позволяют совершенствовать компанию.

• Неустанно обучай людей работать в команде на общую цель. Освоить работу в команде должен каждый.

Принцип 11. Уважай своих партнеров и поставщиков, ставь перед ними трудные задачи и помогай им совершенствоваться.

• Уважай своих партнеров и поставщиков, относись к ним, как к равноправным участникам общего дела.

• Создавай для партнеров условия, стимулирующие их рост и развитие. Тогда они поймут, что их ценят. Ставь перед ними сложные задачи и помогай решать их.

Раздел IV. Постоянное решение фундаментальных проблем стимулирует непрерывное обучение

Принцип 12. Чтобы разобраться в ситуации, надо увидеть все своими глазами (генти генбуцу).

• Решая проблемы и совершенствуя процессы, ты должен увидеть происходящее своими глазами и лично проверить данные, а не теоретизировать, слушая других людей или глядя на монитор компьютера.

• В основе твоих размышлений и рассуждений должны лежать данные, которые проверил ты сам.

• Даже представители высшего руководства компании и руководители подразделений должны увидеть проблему своими глазами, лишь тогда понимание ситуации будет подлинным, а не поверхностным.

Принцип 13. Принимай решение не торопясь, на основе консенсуса, взвесив все возможные варианты; внедряя его, не медли (немаваси).

• Не принимай однозначного решения о способе действий, пока не взвесишь все альтернативы. Когда ты решил, куда идти, следуй избранным путем без промедления, но соблюдай осторожность.

• Немаваси – это процесс совместного обсуждения проблем и потенциальных решений, в котором участвуют все. Его задача – собрать все идеи и выработать единое мнение, куда двигаться дальше. Хотя такой процесс и занимает довольно много времени, он помогает осуществить более масштабный поиск решений и подготовить условия для оперативной реализации принятого решения.

Принцип 14. Станьте обучающейся структурой за счет неустанного самоанализа (хансей) и непрерывного совершенствования (кайдзен).

• Как только процесс стабилизировался, используй инструменты непрерывного совершенствования, чтобы выявить первопричины неэффективной работы, и принимай действенные меры.

• Создай такой процесс, который почти не требует запасов. Это позволит выявить потери времени и ресурсов. Когда потери очевидны для всех, их можно устранить в ходе непрерывного совершенствования (кайдзен).

• Оберегай базу знаний об организации своей компании, не допускай текучести кадров, следи за постепенным продвижением сотрудников по службе и сохранением накопленного опыта.

• При завершении основных этапов и окончании всей работы произведи анализ (хансей) ее недостатков и открыто говори о них. Разработай меры, которые предупредят повторение ошибок.

• Вместо того чтобы изобретать колесо, когда начинаешь новую работу или когда появляется новый менеджер, научись стандартизовать лучшие приемы и методы.

Дао Toyota в действии: создание автомобиля Lexus – совместить несовместимое

Даже если цель кажется недостижимой, но вы объясните людям, насколько она важна, они с энтузиазмом возьмутся за самую сложную работу и обязательно добьются своего.

Итиро Судзуки, главный инженер первого Lexus

Компанию Toyota в Японии считают очень консервативной. Я узнал об этом, приехав в Японию в 1983 году, и был очень удивлен. Я считал Toyota передовой компанией, готовой к нововведениям, и я приехал, чтобы изучать ее, так как на нее равнялись все в автомобильной промышленности. Но японцы лишь посмеивались надо мной и говорили, что Toyota «очень консервативна даже по японским меркам». «Что вы понимаете под словом «консервативна»?» – спрашивал я. Мне отвечали: «Консервативна в политике, дизайне, в финансовом отношении, в своих подходах и т. п.». Разумеется, в основном речь шла о дао Toyota: культуре, которая неизменно обеспечивала ее успех.

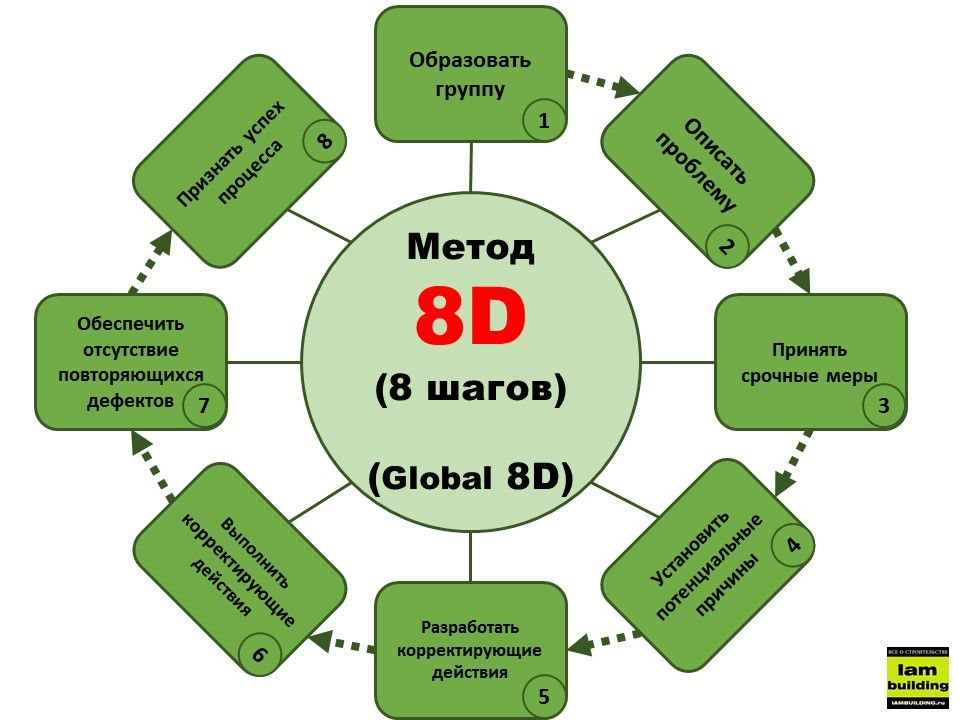

Метод 8Д "8 шагов" / Global 8D

Любая организация в ходе осуществления своей деятельности сталкивается с необходимостью решать проблемы. В большинстве случаев процедура решения проблем сводится к устранению последствий проблемы, что сильно снижает эффективность проводимых мероприятий, поскольку причины возникновения проблемы не устраняются, и в схожих обстоятельствах проблема будет повторяться. Для повышения эффективности борьбы с проблемами необходима процедура, предусматривающая исследование причин возникновения проблем и разработку корректирующих действий, направленных на их устранение. Наиболее эффективным инструментом решения проблем и исключения причин их возникновения в мировой практике считается метод «8Д (8 шагов)».

В основу метода «8Д» положен алгоритм из 8 основных этапов. Каждый этап включает в себя набор действий с определенными критериями. Выполнение всех действий в конечном итоге должно приводить к устранению всех значимых причин, способных вызвать возникновение решаемой проблемы. Подготовительный этап (0 шаг). На данном этапе определяется целесообразность применения метода «8Д» для решения выявленной проблемы. В тех случаях, когда проблема мала, последствия её реализации не оказывают сколь значимого воздействия на результаты работы организации, а решение проблемы может быть осуществлено на уровне исполнителя (рабочий или специалист) - может быть принято решение об отсутствии необходимости в его использовании. Во всех остальных случаях применение метода «8 шагов» считается актуальным.

Первый шаг – Создать команду. Ответственный за реализацию «8Д» формирует команду, которая в дальнейшем будет на практике реализовывать все этапы цикла. Рекомендуемая численность команды 7 человек (плюс минус 2). В команду должны быть включены специалисты и руководители, связанные с проблемой, но обладающие знаниями из разных сфер, соприкасающихся с проблемной областью. Наиболее эффективной считается команда, соответствующая принципу 5М. Принцип «5М» является одним из элементов анализа и обычно используется при составлении диаграммы Исикавы. Каждая из 5ти «М» означает определенную группу факторов, оказывающих влияние на исследуемый признак качества или проблему: «Man» - персонал; «Machinery» - оборудование; «Material» - материалы, сырье; «Method» - технология; «Measurement» - измерение. В зависимости от области исследования допускается замена/добавление следующих сфер: «Milieu» – окружающая среда, «Management» - управление, «Money» - бюджет, финансирование. Это необходимо для обеспечения всестороннего исследования как самой проблемы, так и причин её возникновения. При этом рекомендуется собирать команду не по должностному принципу, а исходя из личных характеристик работников (предпочтение должно отдаваться людям с наибольшей компетентностью и активной жизненной позицией).

Второй шаг – Описать проблему. На данном этапе рабочая группа должна собрать максимальное количество информации по реализовавшейся проблеме:

1) Характер проблемы (в чем она проявляется) и место её возникновения (процесс, где возникла проблема, руководитель и участники процесса); 2) последствия от её реализации (в чем измеряются, на кого оказывает влияние, тяжесть последствий для процессов организации, наличие влияния на внешних потребителей); 3) события, инициировавшие запуск проблемы (время и место возникновения проблемы; факторы, создающие предпосылки к возникновению проблемы; триггер, запускающий механизм реализации проблемы). Желательно, чтобы информация максимально опиралась на факты (полученные из объективных источников). Важно помнить, что от качества выполнения данной работы будет зависеть результат всех остальных этапов цикла «8Д».

Третий шаг – Принять срочные меры. Данный шаг предусматривает разработку временных мероприятий, направленных на ликвидацию проблемы и предупреждению её повторного возникновения. Этот шаг единственный, который допускается пропускать. Это возможно в тех случаях, когда событие уже реализовалось, негативный эффект уже получен, ликвидация последствий физически невозможна и его повторения в ближайшее время не ожидается. Обычно временные срочные меры направлены только на обеспечение результата и неэффективны (требуют дополнительных ресурсов). Их задача – недопустить повторения реализации проблемы (негативного события) до момента введения мер, направленных на устранение причин возникновения проблемы.

Четвертый шаг – Установить потенциальные причины. Задача рабочей группы выявить и установить перечень потенциальных причин, приводящих к возникновению проблемы. В данной работе рекомендуется использовать различные инструменты менеджмента: статистические методы, логические диаграммы, описание процессов, картирование потока создания ценности, а также различные методы принятия решений ( мозговой штурм, метод Делфи, номинальные группы, карточки Кроуфорда, опрос экспертов). Выбор тех или иных инструментов и методов анализа должен в первую очередь основываться на целесообразности их использования для получения конечного результата. Результатом выполнения данного шага должен стать перечень основных причин, вызывающих появление данной проблемы, где будет выделена одна, наиболее вероятная причина возникновения конкретного исследуемого негативного события.

Пятый шаг – Разработать корректирующие действия. Для наиболее вероятной причины возникшей проблемы рабочая группа разрабатывает корректирующие действия. В состав корректирующих действий должны входить мероприятия, обеспечивающие полное исключение или уменьшение вероятности перехода причины в проблему. В случае невозможности устранения причины, должны быть разработаны меры контроля, позволяющие на ранней стадии прогнозировать потенциальную проблему и принимать все необходимые меры для обеспечения минимального воздействия проблемы на деятельность организации. По окончании данного этапа должен быть сформирован план работ, с указанием конкретных мероприятий, ответственных исполнителей и сроки их выполнения.

Шестой шаг – Выполнить корректирующие действия. Руководители и специалисты, указанные в качестве ответственных, организуют выполнение пунктов плана в соответствии с установленными сроками. Проведение промежуточного контроля рекомендовано в тех случаях, когда выполнение мероприятий занимает продолжительное время, либо мероприятия имеют иерархическую структуру или результаты одних мероприятий необходимы для выполнения других. Форма проведения контроля и периодичность устанавливается руководителем команды. По итогам выполнения ответственный за мероприятие представляет группе отчет о проделанной работе и достигнутых результатах. В тех случаях, когда запланированный результат получен не был, либо не оказал ожидаемого эффекта на причину/проблему, необходимо проводить корректировку существующих мероприятий или подготовку новых. Конечная цель этапа – сформировать новые условия (как технические, так и организационные) ведения деятельности, исключающие как проблему, так и причину её возникновения.

Седьмой шаг – Обеспечить отсутствие повторяющихся проблем (дефектов). По окончанию выполнения плана корректирующих действий рабочей группе необходимо удостовериться в том, что причина проблема была идентифицирована правильно, а выполненные мероприятия обеспечили отсутствие её повторения. Это может быть сделано как путем наблюдения за процессом, так и моделированием проблемной ситуации. Если в рамках контроля будет установлено, что проблема в её изначальном виде может реализоваться по той же причине – рабочей группе необходимо вернуться к четвертому шагу и провести всю работу заново, опираясь на информацию, полученную на седьмом шаге. Если возникновение причины по-прежнему возможно, но в силу других причин, проявившихся после устранения основной, то рабочая группа должна составить план предупреждающих действий, по аналогии с планом из пятого пункта. Основное отличие будет в том, что объектом реализации мероприятий будут причины, ещё не приведшие к возникновению проблем. Порядок реализации и контроля выполнения плана аналогичен плану корректирующих действий.

Восьмой шаг – Признать успех процесса. Переход к последнему этапу метода «8Д» возможен только после того, как все корректирующие и предупреждающие мероприятия будут выполнены, а их результативность будет подтверждена объективными свидетельствами. В рамках завершения цикла «8Д» должны быть подведены окончательные итоги работы, озвучены и зафиксированы конкретные результаты работы, а также поощрена рабочая группа (вид и форма поощрения определяются индивидуально по усмотрению руководителя рабочей группы). Обязательным условием является сохранение материалов по всем этапам цикла «8Д».

Инструменты решения проблем

Я уже писала раннее как важно не просто решать возникающие проблемы, а находить именно их первопричину, так как именно устранение первопричины не позволит возникнуть проблеме вновь. Кроме того, внедрение инструментов решения проблем в работу- это один из важных шагов на пути к постоянному улучшению процесса.

PDCA и SDCA

В основе всех инструментов систематического решения проблем и непрерывного улучшения процесса лежит цикл: PDCA (Plan-Do-Check -Act). PDCA является как частью стандарта ISO 9001, так и первым шагом на пути кайдзен. Цикл SDCA (Standard-Do-Check -Act) следует использовать до PDCA для стандартизации, стабилизации и выполнимости текущего процесса.

Шаг 1. Формирование команды.

Шаг 2. Подробное описание проблемы (5W2H).

Шаг 3. Сдерживающие мероприятия.

Шаг 4. Анализ корневой причины (Диаграмма Исикавы + 5Почему).

Шаг 5. Корректировочные действия.

Шаг 6. Подтверждение корректирующих действий

Шаг 7. Определение и внедрение профилактических мер

Шаг 8. Командное и индивидуальное признание

QC История

Шаг 1. Выберите тему. Необходимо ответить на вопрос: почему именно эта тема была выбрана?

Шаг 2. Понимание текущего состояния процесса и постановки целей.

Шаг 3. Анализ собранных данных для определения основной причины проблемы (5 Почему).

Шаг 4. Определение контрмер на основе проведенного анализа.

Шаг 5. Внедрение контрмер.

Шаг 6. Подтверждение эффекта контрмер.

Шаг 7. Установление / пересмотр стандартов во избежание повторного появления проблемы.

Шаг 8. Анализ вышеуказанных процессов, работа со следующей проблемой.

TBP (Toyota Business Practice)

TBP (Toyota Business Practice) В 2000 году компания Toyota стандартизировала свой подход для работы с проблемами, в его основе лежит кайдзен-история.

Шаг 1. Описать проблему,

Шаг 2. Проанализировать проблему,

Шаг 3. Поставить цель,

Шаг 4. Выявить первопричину,

Шаг 5. Выработать контрмеры,

Шаг 6. Внедрить контрмеры,

Шаг 7. Оценить процессы и результаты,

Шаг 8. Стандартизировать эффективные процессы.

Обзор "Дао Toyota. 14 принципов менеджмента ведущей компании мира", Джеффри Лайкер

Профессор кафедры организации и инженерного обеспечения производства Мичиганского университета. Он изучал Тойоту 20 лет.

Огромный талмуд, который рассказывает про производственную систему Тойоты. Изгалать постулаты TPS из этой книги в этом обзоре не вижу смысла, т.к. они мало чем отличаются вот от этой заметки: Что такое бережливое производство , LEAN и Toyota Production System - простыми словами, с нуля

В книге, конечно, подробнее, и с примерами.

В общем, суть в том, что все увлеклись лишь "механикой", забыв о философии. Про философию можно почитать тут: "Пятнадцатый камень сада Рёандзи", 1986 г, Владимир Цветов

И вот пишет еще один американец (автор) о том, как он тоже увлекся лишь механикой, инструментами:

Когда я только начал изучать TPS, я пришел в восторг от потока единичных изделий. Я понял, что для создания потока необходим ряд вспомогательных инструментов бережливого производства, таких как быстрая переналадка оборудования, стандартная работа, системы вытягивания и предупреждение ошибок. Но опытные лидеры Toyota постоянно твердили мне, что все эти инструменты и приемы — не главное в TPS, Сила TPS в первую очередь в том, что менеджмент постоянно работает с людьми и создает культуру, стимулирующую постоянное совершенствование. Я кивал, не вполне понимая, о чем они говорят, и продолжал выяснять, как подсчитывается число деталей для канбан и формируются гибкие производственные ячейки, работающие по принципу потока единичных изделий. Лишь спустя 20 лет, в течение которых я изучал Toyota и наблюдал за попытками других компаний создать у себя бережливое производство, я понял, что имели в виду учителя (сэнсэи) из Toyota.

А возможно ли в принципе повторить достижения Тойоты?

Сама Тойота и доказывает, что да.

Завод NUMMI

Это знаменитый совместный завод General Motors и Toyota, построенынй в начале 1980-х (в котором позже разместил свое производство Илон Маск)

Как там вовлекали рабочих в создание производственной системы:

Тогда все считали, что производственная система Тоуоtа означает работу на износ. Что ее основной принцип — «Пошевеливайся!».

Еще когда заводом управляла компания GM, местное отделение профсоюза рабочих автомобильной промышленности славилось своей воинственностью вплоть до призывов к «диким» забастовкам. Тем не менее, когда управлять заводом стала Toyota, вопреки рекомендациям GM было решено возобновить работу местного отделения профсоюза и привлечь его представителей обратно к работе на заводе.

Кьюнео говорит:

Вы можете спросить: «Зачем Toyota обучать вожделенной системе бережливого производства своего основного конкурента, GM?» У Toyota было достаточно оснований для создания этого совместного предприятия. И одним из них было то, что в Toyota понимали трудности, с которыми сталкивалась GM в процессе производства. Помогая GM вывести производство на новый уровень, Toyota помогала обществу и людям и способствовала созданию высокооплачиваемых рабочих мест для американцев. Руководители Toyota высшего ранга говорят, что США помогли Японии восстановить промышленность после Второй мировой войны и они хотят отплатить добром за добро.

За какое добро? =D Помогли восстановить промышленность после своих же ядерных бомбардировок?))) Да и вот этот абзац Цветова ставит под большое сомнение слова американца:

Возрождение Chrysler

К счастью для Toyota, Chrysler была куплена компанией Daimler. Ренессанс Chrysler оказался мимолетным и закончился так же быстро, как и начался. К 2000 году Chrysler снова была на грани банкротства и из последних сил старалась свести концы с концами.

Что это за биполярное расстройство у автора? 10 страниц назад Лайкер пишет о том, что японцы обучают американцев своим прогрессивным методам работы чтобы отплатить добром за добро и чтобы обеспечить американцев высокооплачиваемыми рабочими местами, но теперь он пишет, что когда у американцев начало получаться, японцы очень забеспокоились, а когда американская компания обанкротилась - японцы были счастливы. Где логика?

А разгадка ясна - американцы из первого случая стали партнерами. И помогали им именно поэтому, а не в благодарность за добро.

Условием выполнения «5S», по моему опыту, являются регулярные, например, ежемесячные проверки. Они проводятся руководителями, которые используют для такой проверки стандартный документ и нередко отмечают лучшую команду символической наградой. На заводах с хорошо отлаженным бережливым производством команды проверяют собственную рабочую зону еженедельно или даже ежедневно, а руководители — время от времени.

Хехе, к ним не Майкл Вейдер, случайно, приезжал?

Вот еще любопытный момент

Джон Шук, бывший менеджер Toyota, который всю жизнь занимается изучением TPS, назвал такую систему Toyota: «ответственность без полномочий». В Toyota обладатель официальных полномочий, как правило, стоит уровнем выше, чем лицо, которое несет ответственность. Это заставляет ответственное лицо, не имеющее официальных полномочий, отстаивать свои идеи и убеждать лицо, обладающее такими полномочиями, в их правильности. Чтобы оправдать принятие мер, можно сделать лишь одно — представить вышестоящему лицу, обладающему официальными полномочиями, реальные факты. Этот процесс заставляет менеджеров либо выявлять факты, доказывая, что они действовали под давлением обстоятельств, либо подставлять себя под удар, подтверждая собственную правоту своими достижениями.

Тут получается интересный механизм сдерживания и противовесов от излишне решительных шагов. Делает систему консервативной, устойчивой. Возможно, в довольно сильной степени затормаживает ее, замедляет инновации. А вот американцы любят говорить, что в бизнесе скорость - это ваше всё. Что промедление смерти подобно.

Я совершенно точно встречал такое в жизни, а также я встречал статьи, где критиковался такой подход.

Успех, которого достигла фирма «Toyota», на протяжении уже нескольких десятков лет является причиной неподдельного интереса бизнесменов и менеджеров всех стран мира. Качество автомобилей «Toyota» стало примером, на который равняются лидеры мирового автопрома, по причине чего все, кто желает повысить качество своих товаров и услуг, в какой-то момент времени начинают знакомиться с опытом данной компании.

В книге «Дао Toyota: 14 принципов менеджмента ведущей компании мира» Джеффри Лайкер посвящает читателей в корни успеха марки «Toyota», проводя анализ бизнес-философии этой корпорации, состоящей из открытых им 14 основных принципов менеджмента. Фундамент дао компании «Toyota» состоит в неповторимом подходе к сотрудникам, который включает в себя воспитание, обучение и развитие.

Книга будет интересна руководителям, предпринимателям, а также преподавателям экономических ВУЗов и их студентам.

О Джеффри Лайкере

Для получения более подробной информации вы можете посетить сайт автора «Optiprise.com».

О книге «Дао Toyota: 14 принципов менеджмента ведущей компании мира»

Книга состоит из предисловия, введения, трёх больших частей, разбитых на разделы и главы, и списков использованной и рекомендуемой литературы.

Ниже мы предлагаем вам ознакомиться с краткой характеристикой каждого из принципов менеджмента компании «Toyota», рассматриваемых в книге Джеффри Лайкером. Но имейте в виду, что описание принципов начинается только со второй части. Из первой же вы узнаете множество интересных и, несомненно, важных фактов из истории корпорации «Toyota», а из третьей – о том, как применять дао «Toyota» в своей собственной организации.

Принцип 1. Принимай краткосрочные решения с учётом долгосрочной перспективы, даже если это наносит ущерб краткосрочным финансовым целям

К постановке целей нужно подходить системно и стратегически. Необходимо осознать своё место в истории организации и стремиться вывести её на уровень выше, совершенствуя и перестраивая её, достигая основной цели, более важной, нежели получение прибыли.

Принцип 2. Процесс в виде непрерывного потока способствует выявлению проблем

Технологический процесс требуется перестроить таким образом, чтобы сформировался непрерывный поток, гарантирующий добавление ценности. Должна также быть налажена связь между людьми и процессами, способствующая моментальному выявлению любых проблем. Всё это должно стать частью культуры организации.

Принцип 3. Используй систему вытягивания, чтобы избежать перепроизводства

Важно делать так, чтобы принимающий вашу работу внутренний потребитель получил необходимое для себя в требуемом количестве и в требуемое время. Запас продукции необходимо пополнять, руководствуясь мерой его потребления. Незавершённое производство должно быть сведено к минимуму, как и складирование запасов.

Принцип 4. Распределяй объём работ равномерно: работай как черепаха, а не как заяц

Одним из условий успеха бережливого производства является устранение потерь. Двумя другими условиями являются устранение перегрузки оборудования и сотрудников и нормализация неравномерности производственного графика. Нагрузка должна распределяться равномерно по всем направлениям.

Принцип 5. Сделай остановку производства с целью решения проблем частью производственной культуры, если того требует качество

Ценность вашего предложения определяется качеством, и его повышения и обеспечения следует добиваться любыми доступными методами. Разрабатывайте оборудование, способное самостоятельно выявлять проблемы и прекращать работу при их обнаружении. Заботьтесь о том, чтобы в вашей организации была система поддержки, которая будет готова оперативно решать проблемы.

Принцип 6. Стандартные задачи – основа непрерывного совершенствования и делегирования полномочий сотрудникам

Применяйте такие методы работы, которые являются стабильными и которые можно воспроизвести – это позволит вам предсказывать результат работы и повышать её слаженность, а выпуск продукции сделать равномерным. Это и является основой потока и вытягивания. Накопленные о процессе работы знания важно фиксировать, а наиболее эффективные – стандартизировать. В итоге станет возможным передавать опыт от сотрудника к сотруднику.

Принцип 7. Используй визуальный контроль, чтобы ни одна проблема не оставалась незамеченной

Важно применять простые визуальные средства для помощи сотрудникам в быстром определении следования или отклонения от стандарта. Если монитор компьютера отвлекает сотрудника от рабочей зоны, то его лучше не использовать. Объём отчётов хорошо было бы сократить до одного листа, причём не важно, какова значимость этих отчётов.

Принцип 8. Используй только надёжную, испытанную технологию

Предназначение технологий – это помощь людям, а не их замена. Гораздо целесообразнее использовать проверенную технологию вместо непроверенной инновации. Любая новая технология должна проходить проверку в реальных условиях. Технология, идущая вразрез с культурой организации, должна быть отклонена или изменена.

Принцип 9. Воспитывай лидеров, которые досконально знают своё дело, исповедуют философию компании и могут научить этому других

Вместо покупки лидеров вне пределов компании гораздо лучше воспитывать своих. Задачей лидера является не только выполнение поставленных задач и владение навыками коммуникации, но и исповедование корпоративной философии примерное отношение к делу. Повседневные функции должны быть освоены лидером на высшем уровне.

Принцип 10. Воспитывай незаурядных людей и формируй команды, исповедующие философию компании

Стремитесь к созданию стабильной и сильной производственной культуры, которая будет держаться на долговечных ценностных ориентациях и убеждениях, разделяемых и принимаемых всеми. Воспитывайте выдающихся людей и команды так, чтобы они действовали, согласно корпоративной философии. Сотрудники должны работать в команде для достижения общей цели.

Принцип 11. Уважай своих партнёров и поставщиков, ставь перед ними трудные задачи и помогай им самосовершенствоваться

Каждый партнёр и поставщик должен чувствовать, что вы его уважаете. Старайтесь относиться к ним, как к равноправным партнёрам, и создавайте для них такие условия, которые будут стимулировать их развитие и рост. Также необходимо ставить перед ними сложные задачи и оказывать помощь в решении.

Принцип 12. Чтобы разобраться в ситуации, надо увидеть всё своими глазами

В процессе решения проблем и совершенствования процессов вы должны воочию увидеть то, что происходит, и убедиться во всём сами, дабы не строить теории, основываясь на информации сторонних источников. В основе всех рассуждений должна находиться та информация, которая проверена вами самими.

Принцип 13. Принимай решение, не торопясь, на основе консенсуса, взвесив все возможные варианты; внедряя его, не медли

До тех пор пока не взвешены все альтернативы, не должно быть принято ни одного однозначного решения, однако когда решение принято, необходимо действовать осторожно, но без промедлений. Прибегайте к процессу совместного обсуждения проблем и решений, в котором участвуют все, и который позволить рассмотреть все идеи и прийти к единому мнению. Невзирая на то, что этот процесс может быть долговременным, он является очень эффективным.

Принцип 14. Станьте обучающей структурой за счёт неустанного самоанализа и непрерывного совершенствования

В моменты стабилизации процесса нужно моментально применять инструменты совершенствования для выявления причин непродуктивной работы. Нужно создать такой процесс, который практически не будет требовать запасов, что позволит определить потери ресурсов и времени. Когда главные этапы работы пройдены и процесс окончен, нужно провести анализ недостатков и разработать меры, предупреждающие повторное совершение шибок.

Краткий вывод

В своей работе вы можете использовать лишь некоторые принципы дао «Toyota», благодаря чему сможете на некоторый период времени повысить эффективность деятельности компании, однако такие результаты будут кратковременными. Но если вы будете соблюдать все рассмотренные принципы, то, непременно, достигнете серьёзных конкурентных преимуществ и, как следствие, огромного успеха.

Методика «8D»: Системное исключение проблем

Одна из самых интересных методик, которую можно использовать для решения проблем и как инструмент для постоянного улучшения, - это методика «8D».

Андрей КУДРЯШОВ, консультант, преподаватель ТЮФ Академии, ведущий авторских семинаров по спец. методам ISO/TS 16949, член Поволжского клуба качества.

В 20-е и 90-е годы прошлого века, когда казалось что страна рухнула окончательно и ничего уже не работает, работали железные дороги. Может, благодаря им не произошло окончательного коллапса, железные дороги оказались именно той стальной нитью, которая связала регионы нашей страны между собой и с центром. Сегодня железнодорожная промышленность, несмотря на кризисы, активно развивается и является привлекательным сектором для инвестиций в экономику РФ. Сейчас в железнодорожной промышленности полным ходом внедряется международный стандарт железнодорожной промышленности (IRIS), который является мощным инструментом повышения эффективности бизнеса, качества железнодорожной техники. Его внедрение позволит снизить издержки на протяжении всего жизненного цикла продукции и повысить конкурентоспособность отечественных товаропроизводителей.

Стандарт имеет четкие требования по:

- внедрению методов быстрого обнаружения и реагирования на несоответствие продукции / процесса производства;

- постоянному улучшению.

Одна из самых интересных методик которую можно использовать для решения проблем и как инструмент для постоянного улучшения - это методика «8D».

Часто на предприятии одни и те же вопросы встают на повестке дня с разной периодичностью. Тут проблемы с качеством, персоналом, производительностью и т.д. Мы боремся с проблемами, а не с причинами, и редко подходим к решению системно, чтобы не просто решить проблему, а исключить появление причины как сейчас, так и в перспективе.

Во всем мире проблемы поставщика – это проблемы поставщика. И только у нас в России очень часто проблемы поставщика – это проблемы потребителя, который должен нести потери из-за некачественных деталей своих поставщиков. В то же время есть совершенно простая и понятная методика по решению проблем. Методика «8D» позволяет не только решить проблему, найти корневые причины, но и предотвратить повторное появление проблем.

Кто-то скажет: зачем городить огород? Если есть брак, то можно усилить контроль, перейти на 100% контроль, добавить дополнительную операцию по доработке деталей… Это конечно может дать эффект, но приведет к дополнительным затратам на качество. Но у нас цель другая, снижая брак, снизить затраты.

Методика «8D» применяется в случаях: наличие проблемы (дефекта) причины которой нам непонятны; требование потребителя; требование производства.

На различных зарубежных, совместных и российских предприятиях методика может иметь свои особенности или стандартизованные «подшаги» или даже «шаги», но суть везде одна — срочные действия, поиск причины проблем и долговременные действия, отражение на системе, верификация решений и внедренных действий, командная работа, удовлетворение потребителя, улучшения плюс накопленный опыт.

Методика на первый взгляд простая, но каждая из «8D» (шагов методики) имеет свои особенности. И все они обязательны к исполнению.

Шаг 0. Очень важный шаг. Во-первых, мы должны сразу защитить потребителя от проблем. Во-вторых, принять решение о запуске процедуры «8D», если в ней действительно есть потребность или требования потребителя.

Шаг 1. Создание команды по решению проблемы. Обычно этот шаг не вызывает проблем, поскольку все предприятия, которые внедряют современные методы менеджмента, заботятся об обучении и развитии своих сотрудников, внедряют методы командной работы, методы мозгового штурма и элементы проектного менеджмента. Хотя иногда встречаются предприятия, где умудряются «повесить» процедуру на одного специалиста, но тогда ни о каком командном подходе и мозговом штурме говорить не приходится.

Шаг 2. Описание проблемы. От этого шага очень много зависит. Его порой недооценивают. Но от того, как команда соберет предварительные данные, практически зависит вся остальная работа, ее продолжительность, потери от проблемы и потраченные ресурсы.

Шаг 3. Разработка временных действий для ликвидации последствий и оценка их результативности. Для этого шага очень важна как быстрота принятия решений, так и верификация результативности принятых решений.

Шаг 4. Анализ причины проблемы. Это один из самых главных шагов в методике. Конечно, нельзя научить человека думать, если он к 25-30 годам не научился думать. Но научить нормального среднестатистического специалиста методам «5 почему?», «Семи простым» и «Семи новым» японским методам, методологии TRIZ — это не проблема для начала 21 века.

Шаг 5. Определение долговременных корректирующих действий и верификация корректирующих действий. Если предыдущие шаги были сделаны правильно, то при определении действий необходимо четко определять ответственных, сроки и этапы работ. Кроме того, надо всегда понимать, что можно сделать с привлечением средств и что — без привлечения средств. Очень важно наличие спонсора команды. Спонсор – это руководитель, который может выделить дополнительные ресурсы и оказать другую поддержку на более высоком уровне или при наличии «столкновений ведомственных интересов» внутри предприятия.

Шаг 6. Внедрение долговременных корректирующих действий и верификация внедренных долговременных корректирующих действий. Очень важно довести до конца мероприятия. Необходимо отслеживать их выполнение на всем этапе работ.

Шаг 7. Предотвращение повторения проблемы. Один из самых важных шагов процедуры. Если вы правильно отразили решение проблемы на системе, то проблема будет исключена окончательно. Именно этот шаг отличает методику «8D» от «обычного» решения проблемы когда устраняют проблему, но не причину.

Шаг 8. Поощрение участников команды.

Этот шаг часто обходят вниманием: зачем кого-то поощрять, если уже и так все понятно? А зря недооценивают! Потому что если не выполняете последний шаг, то не стоит удивляться что, несмотря на усилия, мероприятия и т.д., сама система по решению проблем перестает работать.

Преимущества методики «8D». Это мощный инструмент по решению проблем, потому что устраняются причины, а не только сами проблемы. Кроме того, методика «8D» учит специалистов работать в команде.

Ошибки при внедрении методики. Иногда считают, что если методика простая, то не требуется обучение специалистов. Требуется! Как командной работе, так и методам принятия решений, сбора и анализа информации. Ошибки при проведении методики, формализм, «двойные стандарты», работа не командой, а отдельно назначенным специалистом — отразятся на результатах самым негативным образом.

Когда применять методику— понятно. А когда не применять? Методика «8D» малоэффективна, когда:

- мы не можем описать проблему и понять в чем ее суть;

- очень хорошо и так понятно, в чем причина проблемы;

- нет ресурсов на решение проблемы;

- проблему может решить один специалист.

Методика «8D» — не единственная для решения проблем. На производстве должна быть внедрена дополнительно методика быстрого решения проблем (QRQC), методика анализа причин и последствий потенциальных несоответствий (FMEA), простые статистические методы в различной комбинации с элементами проектного подхода и командной работы. Но, тем не менее, для предприятий, которые хотят производить качественную продукцию в соответствии с мировым уровнем, актуально не закапывать по-страусиному голову в песок, а изучать и применять лучший мировой опыт, в том числе и по методикам решения проблем. А высшее руководство предприятия должно планировать обучение этой методике своих специалистов, выделять ресурсы и поддерживать мероприятия по решению проблем.

Конечно, именно в СССР родилась известная на весь мир методология TRIZ, именно в России (еще при царе–батюшке) московские статистики обосновали, что решение любой задачи должно начинаться с изучения проблемы, ее причин и систематизации всех необходимых данных. Тем не менее, отдадим должное американцам, они смогли все объединить в одну простую методику, сделать ее понятной и реально работающей.

Читайте также: