Схема предпусковой сигнализации конвейера на реле времени

При управлении группой конвейеров, обслуживающих сложный технологический комплекс, приходится вводить различные блокировки. Кроме того, весьма важным при проектировании схемы управления является сигнализация о состоянии механизмов, которая реализуется чаще всего с помощью световой мнемосхемы, расположенной на пульте управления оператора.

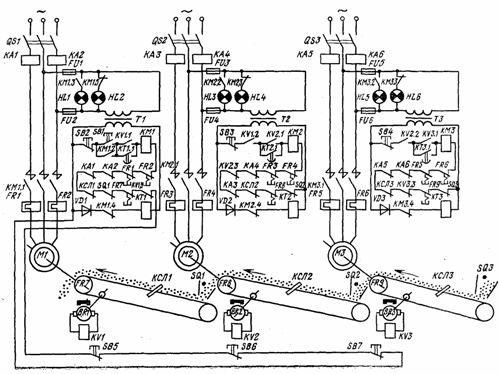

На рис. 1 показана конвейерная линия, состоящая из трех последовательно расположенных конвейеров. Электропривод ленточных конвейеров осуществлен асинхронными двигателями с короткозамкнутым ротором, схема управления которыми показана на том же рисунке.

Схема управления электродвигателями группы конвейеров обеспечивает: требуемую продолжительность пуска конвейерной линии в направлении обратном грузопотоку. Этим исключается опасность в образовании завала в месте перегрузки. Поэтому пуск каждого последующего конвейера (в направлении против грузопотока) разрешается лишь тогда, когда грузонесущий орган предыдущего конвейера полностью разогнался.

Такая блокировка осуществляется с помощью реле скорости, контролирующего движение тягового органа; требуемую последовательность останова конвейерной линии в направлении грузопотока.

Должна быть предусмотрена такая блокировка, которая обеспечивала бы при аварийной остановке одного из конвейеров останов всех конвейеров от места загрузки до остановившегося конвейера, а остальные конвейеры должны продолжать работать, чтобы освободить тяговый орган от груза; контроль за временем пуска ленточных конвейеров.

Затянувшийся пуск свидетельствует либо о неисправности электродвигателя или системы управления им, либо о проскальзывании ленты по приводному барабану, что недопустимо.

Схему управления должна обеспечивать возможность остановки конвейерной линии из любой точки, аварийную остановку конвейера и всех последующих по направлению пуска при: затянувшемся времени пуска конвейера, снижении скорости ленты конвейера, обрыве тягового органа, недопустимом превышении скорости движения тягового органа, перегрузке электродвигателя конвейера, перегреве подшипников приводных барабанов, образовании завала в местах перегрузки, сходе ленты конвейера, искробезопасность исполнения цепей управления и минимальное число жил.

В схеме управления поточно-транспортной системой должны быть предусмотрены следующие виды сигнализации: предупредительная, аварийная, о числе включенных конвейеров и т. п.

Рис. 1. Схема управления электроприводом трех конвейеров (поточно-транспортной системой)

Согласно вышеперечисленным требованиям пуск конвейерной линии осуществляется в следующей последовательности. Сначала запускается электродвигатель M1 нажатием на кнопку SB1. При этом получает питание контактор КМ1 и, срабатывая, замыкает свои линейные контакты КМ1.1 в цепи статора асинхронного двигателя M1. Двигатель начинает разворачиваться, приводя в движение ленту конвейера.

Одновременно с этим замыкаются блок-контакты: КМ1.2, шунтирующий кнопку SB1, и КМ1.3, включающий лампу сигнализации Н L 1, указывающую на рабочее состояние двигателя M1. Размыкание контакта КМ1.4 обесточивает реле времени КТ1, которое отсчитывает время, необходимое для разгона двигателя до максимальной частоты вращения.

Лента конвейера, пришедшая в движение, приводит к вращению вал тахогенератора реле скорости KV1. При достижении лентой конвейера максимальной скорости реле KV1 подает сигнал на замыкание своих контактов: KV1.1 в цепи, шунтирующей контакт KТ1.1, а второй — KV1.2 в цепи управления следующего конвейера.

Нормальное протекание процесса пуска контролирует реле времени КТ1. По истечении положенного времени реле КТ1 отпускает свой якорь и вызывает размыкание своего контакта КТ1.1 в цепи контактора КМ1. Несмотря на размыкание контакта КТ1.1, контактор КМ1 продолжает получать питание через замкнувшийся контакт KV1.2.

Если же за время, необходимое для пуска, лента не достигла по каким-либо причинам своей максимальной скорости, контакт КТ1.1 разомкнётся до того, как замкнется контакт KV1.1, и двигатель M1 остановится, так как цепь контактора КМ1 будет разомкнута.

Затяжка была вызвана проскальзыванием ленты по барабану. Это опасный режим, который может вызвать загорание ленты. Поэтому в схеме и предусмотрена блокировка, исключающая этот опасный режим. В случае нормального прохождения пуска первого двигателя M1 подается сигнал на включение двигателя М2 второго конвейера — замыкается контакт KV1.2. Катушка контактора КМ2 обтекается током и, срабатывая, замыкает свои контакты КМ2.1 в цепи статора второго двигателя М2. Контроль за пуском второго двигателя производится в такой же последовательности.

В схемах управления электродвигателями предусмотрены следующие виды защит:

от перегрузки двигателей — тепловыми реле FR1 - FR6;

от перегрева подшипников приводных барабанов— тепловыми реле FR7 - FR9;

от превышения скорости движения конвейерной ленты — реле скорости KV1.3 - KV3.3;

от схода ленты — реле КСЛ1 - КСЛ3;

от завала в пунктах загрузки — выключателями SQ1 - SQ3.

При срабатывании одного из видов защиты останавливается не только конвейер, у которого произошла авария, но и последующие против потока груза. Остальные же конвейеры по направлению потока груза остаются работающими.

В схеме управления применена световая сигнализация, которая указывает на то, в каком состоянии находятся электродвигатели: включенные зеленые лампы HL2, HL4, HL6 указывают на отключенное состоян ие двигателя, красные HL1, HL3, HL5 — на рабочее состояние. Остановить конвейерную линию можно из любой точки трассы воздействием на одну из кнопок SB5, SB6, SB7.

Если Вам понравилась эта статья, поделитесь ссылкой на неё в социальных сетях. Это сильно поможет развитию нашего сайта!

На листе графической части приведена схема управления приводом конвейера № 352, построенная с применением микропроцессорного контроллера SIEMENS. Так же схема управления включает в себя ряд датчиков по средствам, которых контролер отслеживает параметры работы и безопасной эксплуатации конвейера, а так же осуществляется технологическая блокировка с совместно работающим оборудованием. Информация о работе конвейера выводится на экран ЭВМ в операторной, что позволяет оператору фабрики централизованно осуществлять мониторинг работы оборудования и оперативно вносить необходимые изменения в технологический процесс.

Микропроцессорный контроллер SIEMENS включает в себя аналоговые и дискретные входы и модули расширения: дискретные – EM 221 и аналоговые – EM 231. Питание контролера и модулей расширения осуществляется через преобразователь ВИП50-220AC 24DC/

Через дискретные входы встроенные в контролер ведётся контроль следующих параметров:

- состояние контактора;

- режимы работы;

- состояние реле защиты;

- датчики аварийного останова;

- пуск и стоп по месту;

- скорость отклоняющего барабана;

- забивка течки;

- контроль схода ленты;

- наличие напряжения в схеме управления;

- контроль обрыва ленты.

Через дискретные выходы встроенные в контролер ведётся управление следующими операциями:

- пуск и стоп конвейера;

- включение предпусковой сигнализации;

- блокировка с совместно работающим технологическим оборудованием.

Через дискретные входы модулей расширения EM 221 ведётся контроль следующих параметров:

- блокировка с совместно работающим технологическим оборудованием;

- контроль схода ленты у натяжной станции;

- контроль ограждения натяжной станции;

- датчики аварийного останова у натяжной станции;

- деблокировка;

- проверка предпусковой сигнализации.

По средствам аналогового модуля расширения EM 231, через преобразователь тока, ведётся контроль тока в цепи питания приводного двигателя.

Управление контактором К352-КМ1 осуществляется на напряжении 220 В. В схему входят следующие элементы:

- контактор;

- реле наличия напряжения в схеме управления;

- сигнализатор звукосветовой предпусковой сигнализации;

- пускатель включения контактора;

- преобразователь тока;

- реле защиты;

- контакты блокировочных реле;

- кнопки управления на местных постах;

- предохранители и автоматы.

Применение микропроцессорных контролеров позволяет значительно упростить схему управления и технологических блокировок с совместно работающим оборудованием, обезопасить обслуживающий персонал от поражения электрическим током (питание всех датчиков осуществляется на напряжение 24 В), а так же централизованно вести контроль всех параметров работы оборудования и вносить необходимые изменения в режиме реального времени по средствам ЭВМ.

Управление конвейерными линиями в простейшем случае заключается в пуске и останове электродвигателей, приводящих в действие тяговые органы конвейеров. Так как число конвейеров в линии может быть значительным, то применяется централизованное управление приводами конвейерных установок с автоматизированным пуском. В этом случае оператор подает только начальный командный импульс на пуск первого конвейера, а двигатели остальных конвейеров включаются автоматически в заданной последовательности. Тем самым централизованное управление позволяет освободить человека от непосредственного участия в пуске каждого конвейера.

При автоматизации конвейерных линий должны соблюдаться следующие основные требования:

1. Не менее чем за 5 с перед пуском первого конвейера и перед дозапуском части линии должен автоматически подаваться отчетливо слышный по всей длине конвейерной линии предупредительный звуковой сигнал, который должен прекращаться только после окончания пуска последнего конвейера.

2. Пуск конвейерной линии должен производиться поочередным включением конвейеров в направлении, обратном грузопотоку. Этим исключается опасность образования завалов.

3. Дозапуск части конвейерной линии должен осуществляться без остановки работающего участка конвейерной линии.

4. Пуск каждого последующего конвейера разрешается после достижения тяговым органом предыдущего конвейера рабочей скорости. Такая блокировка осуществляется с помощью реле скорости, контролирующего движение тягового органа.

5. Останов конвейерной линии должен осуществляться поочередным выключением конвейеров в направлении грузопотока. В случае аварийного режима на конвейере последний должен быть отключен и также остановлены конвейеры, подающие на аварийный конвейер груз. Остальные конвейеры должны работать, чтобы освободить тяговый орган от груза.

6. Оперативный останов конвейерной линии должен осуществляться с постов управления, а экстренное прекращение пуска и экстренный останов любого конвейера из любой точки по его длине – по сигналам от кабель–тросовых выключателей.

Для конвейерного транспорта существенное значение имеет надежность его работы. Нарушения в работе оборудования могут привести к нарушению всего технологического процесса. Поэтому в схемах автоматизации конвейеров применяется большое число защитных блокировок, которые осуществляют автоматическое аварийное отключение конвейера при неисправности электродвигателя под действием соответствующих электрических защит; неисправности механической части конвейера (обрыв цепи скребкового конвейера, обрыв или останов ленты); затянувшемся пуске конвейера; засыпании мест перегрузки транспортируемого материала (образование заштыбовки между конвейерами); снижении скорости ленты на 25 % номинальной или при превышении скорости ленты на 8 %; при пробуксовке ленты относительно приводного барабана более чем на 10 % номинальной скорости; снижении скорости приводной звездочки скребкового конвейера на 15 % номинального значения; сходе ленты на 10 % ее ширины; при перегреве ленты или при пожароопасной ситуации.

Кроме перечисленных блокировок существует еще ряд других, связанных с безопасностью перевозки людей на грузо–пассажирских конвейерах, предотвращением несчастных случаев при обслуживании конвейера и т.д.

Между пультом управления, пунктами установки приводов конвейеров и пунктами загрузки конвейерной линии должна быть установлена телефонная связь или кодовая сигнализация. При аварийном отключении любого конвейера на пульт управления должен быть автоматически подан звуковой сигнал.

Экономический эффект при автоматизации конвейерного транспорта в основном достигается за счет высвобождения обслуживающего персонала.

Кроме этого, автоматизация позволяет уменьшить расход электроэнергии за счет уменьшения примерно в 2 раза времени работы конвейеров вхолостую; снизить расход материалов (тяговых цепей, ленты, запасных частей) примерно на 23 %, так как увеличивается надежность работы оборудования.

СРЕДСТВА АВТОМАТИЧЕСКОГО КОНТРОЛЯ И ЗАЩИТЫ

КОНВЕЙЕРНЫХ УСТАНОВОК

Для обеспечения надежной и безопасной работы конвейерных установок используется большое число различных средств автоматического контроля и защиты.

Реле скорости типов РСА, УКС, КДК контролируют скорость тягового органа конвейера и его исправность. При обрыве тягового органа реле скорости дает сигнал на отключение электропривода.

Источником сигналов для реле скорости служат тахогенераторные и магнитоиндукционные датчики скорости.

Унифицированное устройство контроля проскальзывания и скорости УКПС контролирует проскальзывание и скорость ленты, сигнализирует о нарушениях нормального режима, выдает команду на управление механизмом натяжения ленты, отключает привод конвейера при аварийных режимах работы. Устройство УКПС состоит из электронного блока БЭ и датчиков контроля скорости и .

Датчик скорости контролирует скорость приводного барабана, а датчик – контроль скорости ленты. Выходными сигналами этих датчиков являются импульсы напряжения, частота которых пропорциональна скорости.

Проскальзывание ленты относительно приводного барабана контролируется периодическим измерением разности количества импульсов, поступающих в блок БЭ от датчиков приводного барабана и конвейерной ленты . Эта разность пропорциональна разности линейных скоростей приводного барабана и ленты, т.е. проскальзыванию ленты относительно приводного барабана. При отсутствии проскальзывания ленты относительно приводного барабана частоты импульсов от датчиков и одинаковы.

Скорость привода конвейера контролируется путем периодического определения количества импульсов датчика за определенное время и сравнения этого количества с заданной величиной. Контроль скорости ленты также выполняется периодическим определением количества импульсов датчика за определенный промежуток времени. Подсчет числа импульсов, поступающих с датчиков скорости, и их сравнение с заданными значениями происходят в электронном блоке БЭ.

Датчик контроля схода ленты КСЛ-2 осуществляет контроль аварийного схода ленты в сторону. Датчик состоит из корпуса, гибкого привода и исполнительного устройства. В корпусе расположено исполнительное устройство, состоящее из магнитной системы и геркона, заключенного в капсулу.

При аварийном сходе в сторону конвейерная лента воздействует на гибкий привод. Это воздействие передается на трос, который перемещает кольцевую магнитную систему вдоль капсулы геркона, что приводит к переключению контактов геркона.

Датчик контроля заштыбовки ДЗШ предназначен для контроля мест пересыпов горной массы с конвейера на конвейер, а также для контроля уровня горной массы в бункерах и других загрузочных устройствах. Датчик состоит из шарикового контактного элемента, помещенного во взрывобезопасный стальной корпус, и подвешивается на кабеле, укрепленном стальным тросом. При превышении заданного уровня засыпки датчик отклоняется на угол, достаточный для перемещения шарика. Последний перемещается в сторону и замыкается с контактным кольцом. При уменьшении угла наклона шарик возвращается в исходное положение и контакт размыкается.

Контроль температуры приводных барабанов ленточных конвейеров выполняется аппаратурой АКТЛ-1, которая отключает приводной двигатель при нагреве барабанов выше допустимой температуры (65±10 °С), предотвращая возможное воспламенение ленты при ее пробуксовке. В качестве датчика температуры используется ферритовый термодатчик, являющийся сердечником катушки индуктивности. При нагреве барабана до температуры 65±10 °С резко снижается магнитная проницаемость ферритового термодатчика и соответственно уменьшается индуктивность катушки. Это приводит к появлению сигнала, который отключает цепь управления магнитного пускателя электродвигателя, и конвейер останавливается.

Аппаратура автоматизации орошения АО-3 предназначена для автоматического включения и выключения системы орошения в пунктах перегрузки горной массы с конвейера на конвейер для уменьшения пылеобразования.

В комплект аппаратуры АО-3 входят релейный блок, управляемый вентиль, датчик наличия материалов ДНМ, форсунка. При движении материала на конвейере замыкается контакт датчика ДНМ. Это приводит к включению электромагнитного вентиля и подаче воды к форсунке, установленной над сбрасывающим барабаном конвейера. В случае прекращения движения материала размыкается контакт ДНМ, катушка электромагнитного вентиля отключается, и подача воды прекращается.

Кабель–тросовый выключатель КТВ-2 применяется для сигнализации и экстренного останова из любого места конвейерной линии. Он содержит геркон, на который воздействует поле постоянного магнита. При оттягивании штока, на котором закрепляется кабель-трос, между магнитом и герконом вводится стальной экран, что приводит к размыканию контактов.

Реле времени РВИ-1М используют для создания выдержки времени при пуске мощных подземных конвейеров. Схема реле обеспечивает выдержку времени в диапазонах 0,5 – 300 с.

АВТОМАТИЗАЦИЯ КОНВЕЙЕРНЫХ ЛИНИЙ

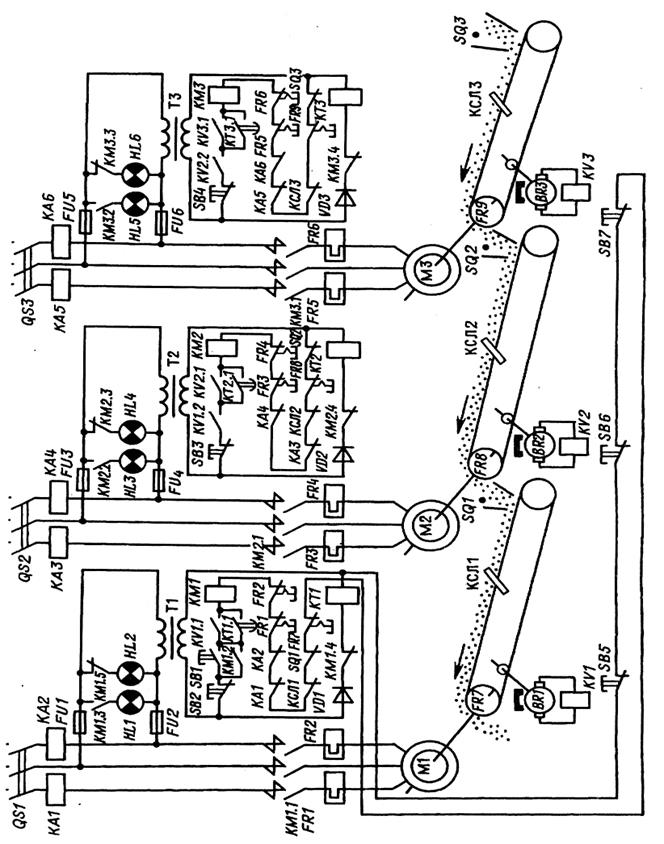

Рассмотрим основные принципы автоматизации конвейерных линий на примере схемы, приведенной на рис. 6.1. Конвейерная линия состоит из трех последовательно расположенных ленточных конвейеров. В качестве привода используется асинхронный электродвигатель с короткозамкнутым ротором. В соответствии с требованиями, предъявляемыми к системам автоматизации конвейерных линий, схема обеспечивает:

1. Пуск конвейеров в направлении, обратном грузопотоку. Этим исключается опасность образования завала в месте перегрузки. При этом команда на запуск следующего конвейера выдается после того, как грузонесущий орган включившегося конвейера разогнался до номинальной скорости.

2. Схема управления обеспечивает при аварийной остановке одного из конвейеров автоматический останов всех конвейеров линий, подающих груз на аварийно остановившийся. Остальные конвейеры должны продолжать работать, чтобы освободить тяговый орган от груза.

3. Контроль за временем пуска конвейеров. При затянувшемся пуске конвейер должен отключиться и предотвратить запуск остальных конвейеров. Затянувшийся пуск свидетельствует о неисправности электропривода либо о проскальзывании ленты, что может привести к ее возгоранию

4. Аварийную остановку конвейера и всех конвейеров, подающих груз на аварийно остановившийся при затянувшемся времени пуска конвейера, снижении скорости ленты конвейера, обрыве тягового органа, перегрузке электродвигателя конвейера, перегреве подшипников приводных барабанов, образовании завала в местах перегрузки, сходе ленты конвейера.

5 Возможность остановки конвейерной линии из любой точки.

Рис. 7.1. Схема автоматизации конвейерной линии

Схема содержит следующие средства автоматического контроля и защиты конвейерной линии: реле максимального тока КА1 – КА6, тепловые реле FR1 – FR6 для защиты от перегрузки электродвигателей; тепловые реле FR7 – FR9 для защиты от перегрева приводных барабанов, реле скорости, состоящие из тахогенераторов BR1 – BR3 и реле напряжения KV1 – KV3, необходимые для контроля скорости ленты и ее защиты от обрыва; датчики контроля схода ленты КСЛ1 – КСЛ3; датчики контроля заштыбовки SQ1 – SQ3 для защиты от завала мест пересыпа горной массы с конвейера на конвейер.

В схеме управления предусмотрена световая сигнализация. Включенные красные лампы HL2, HL4, HL6 указывают на отключенное состояние электродвигателя и конвейера, зеленые НL1, HL3, HL5 – на рабочее состояние.

Остановить конвейерную линию можно из любой точки трассы воздействием на одну из кнопок SB5 – SB7.

Перед пуском конвейерной линии должны быть включены автоматы QS1 – QS3. На схему управления подается напряжение, что приводит к срабатыванию реле времени КТ1 – КТ3 и замыканию нормально разомкнутых контактов КТ1.1 – КТ3.1.

Отметим, что реле времени является реле постоянного тока. Поэтому напряжение на катушки реле времени КТ1 – КТ3 подается через выпрямительные диоды VD1 – VD3.

Рассмотрим пуск конвейерной линии.

1. Сначала запускается электродвигатель М1 нажатием на кнопку SB1. По цепи SB2, SB1, КТ1.1, КМ1, FR1, FR2, КА1, КА2, КСЛ1, SQ1, FR7, SB5, SB6, SB7 подается напряжение на катушку контактора КМ1. Контактор КМ1 срабатывает и замыкает свои линейные контакты КМ1.1 в цепи статора электродвигателя М1. Двигатель запускается и приводит в движение ленту конвейера. Одновременно с этим замыкаются блок-контакты КМ1.2, шунтирующие кнопку SB1 и контакт КМ1.3, включающий лампу сигнализации НL1, указывающую на рабочее состояние первого конвейера. Размыкание контакта КМ1.4 приводит к снятию напряжения с катушки реле времени КТ1, которое контролирует время, необходимое для разгона двигателя до максимальной частоты вращения.

2. Лента конвейера, пришедшая в движение, приводит во вращение вал тахогенератора ВR1. При достижении лентой конвейера максимальной скорости реле КV1 срабатывает и замыкает свои контакты КV1.1 в цепи, шунтирующий контакт реле времени КТ1.1 и КV1.2 в цепи управления следующего конвейера.

Реле времени КТ1 контролирует время пуска. По истечении заданного времени реле КТ1 отпускает свой якорь и вызывает размыкание своего контакта КТ1.1 в цепи контактора КМ1. Однако контактор КМ1 продолжает получать питание через замкнутый контакт КV1.1.

3. Если лента за время, необходимое для пуска, не достигнет по каким-либо причинам своей максимальной скорости, то контакт КТ1.1 разомкнется до того, как замкнется контакт КV1.1. Двигатель М1 остановится, так как цепь питания катушки контактора КМ1 разомкнется.

4. В случае нормального пуска первого конвейера замыкается контакт КV1.2 в цепи управления второго конвейера. По цепи SВЗ, КV1.2, КТ2.1, КМ2, FR4, FRЗ, КА4, КVЗ, КА3, КСЛ2, FR8, SQ2 подается напряжение на катушку контактора КМ2. Контактор КМ2 срабатывает и замыкает свои контакты КМ2.1 в цепи статора второго двигателя М2. Пуск второго конвейера контролирует реле времени КТ2 и скорости КV2 аналогично рассмотренному случаю.

Таким образом, блокировки из реле скорости КV1 – КV3 и реле времени КТ1 – КТ3 позволяют осуществить контроль за временем пуска конвейеров.

Остановить конвейерную линию можно из любой точки трассы воздействием на одну из кнопок SВ5, SВ6 или SВ7 либо из пункта управления кнопкой SВ2.

При срабатывании одного из видов защиты останавливается не только конвейер, на котором произошла авария, но и подающие груз на аварийно остановившийся. Например, остановка второго конвейера приводит к отключению реле скорости КV2 и размыканию его контакта КV2.2 в цепи питания контактора КМ3, что приводит к остановке третьего конвейера. Первый конвейер, который находится после второго по направлению потока груза, остается работающим.

Для автоматизированного управления конвейерными линиями в настоящее время применяется различная комплектная аппаратура. В качестве примера можно привести комплекс АУК.1М, который предназначен для автоматизированного управления и контроля работы стационарными и полустационарными неразветвленными конвейерными линиями, состоящими из ленточных и скребовых конвейеров. Комплекс может применяться также для управления разветвленными конвейерными линиями, состоящими из двух-трех ответвлений, каждое из которых управляется как самостоятельная неразветвленная линия. Количество конвейеров в линии одного направления должно быть не более 10.

Перспективным направлением в области автоматизации конвейерного транспорта является использование микропроцессорной техники. Микропроцессорная техника позволяет уменьшить объем и массу аппаратуры управления, расширить объем решаемых задач управления, обеспечить контроль технического состояния различных узлов конвейерной установки и системы управления. Наиболее эффективно применение микропроцессорной техники на крупных разветвленных конвейерных линиях с большим количеством маршрутов и конвейеров. В этом случае микроЭВМ, получая информацию о количестве вырабатываемой горной массы, может выдавать команды на изменение скорости движения ленты каждого конвейера и маршрутов, обеспечивая равномерную загрузку магистральных конвейеров большой мощности. Одновременно микроЭВМ, получая информацию от соответствующих датчиков, своевременно определяет причину и место аварийной ситуации и передает сообщение об этом диспетчеру.

Рассмотрим основные принципы автоматизации конвейерных линий на примере схемы, приведенной на рис. 6.1. Конвейерная линия состоит из трех последовательно расположенных ленточных конвейеров. В качестве привода используется асинхронный электродвигатель с короткозамкнутым ротором. В соответствии с требованиями, предъявляемыми к системам автоматизации конвейерных линий, схема обеспечивает:

1. Пуск конвейеров в направлении, обратном грузопотоку. Этим исключается опасность образования завала в месте перегрузки. При этом команда на запуск следующего конвейера выдается после того, как грузонесущий орган включившегося конвейера разогнался до номинальной скорости.

2. Схема управления обеспечивает при аварийной остановке одного из конвейеров автоматический останов всех конвейеров линий, подающих груз на аварийно остановившийся. Остальные конвейеры должны продолжать работать, чтобы освободить тяговый орган от груза.

3. Контроль за временем пуска конвейеров. При затянувшемся пуске конвейер должен отключиться и предотвратить запуск остальных конвейеров. Затянувшийся пуск свидетельствует о неисправности электропривода либо о проскальзывании ленты, что может привести к ее возгоранию

4. Аварийную остановку конвейера и всех конвейеров, подающих груз на аварийно остановившийся при затянувшемся времени пуска конвейера, снижении скорости ленты конвейера, обрыве тягового органа, перегрузке электродвигателя конвейера, перегреве подшипников приводных барабанов, образовании завала в местах перегрузки, сходе ленты конвейера.

5 Возможность остановки конвейерной линии из любой точки.

Рис. 7.1. Схема автоматизации конвейерной линии

Схема содержит следующие средства автоматического контроля и защиты конвейерной линии: реле максимального тока КА1 – КА6, тепловые реле FR 1 – FR 6 для защиты от перегрузки электродвигателей; тепловые реле FR 7 – FR 9 для защиты от перегрева приводных барабанов, реле скорости, состоящие из тахогенераторов BR 1 – BR 3 и реле напряжения KV 1 – KV3, необходимые для контроля скорости ленты и ее защиты от обрыва; датчики контроля схода ленты КСЛ1 – КСЛ3; датчики контроля заштыбовки SQ 1 – SQ 3 для защиты от завала мест пересыпа горной массы с конвейера на конвейер.

В схеме управления предусмотрена световая сигнализация. Включенные красные лампы HL 2, HL 4, HL 6 указывают на отключенное состояние электродвигателя и конвейера, зеленые Н L 1, HL 3, HL 5 – на рабочее состояние.

Остановить конвейерную линию можно из любой точки трассы воздействием на одну из кнопок SB 5 – SB 7.

Перед пуском конвейерной линии должны быть включены автоматы QS 1 – QS 3. На схему управления подается напряжение, что приводит к срабатыванию реле времени КТ1 – КТ3 и замыканию нормально разомкнутых контактов КТ1.1 – КТ3.1.

Отметим, что реле времени является реле постоянного тока. Поэтому напряжение на катушки реле времени КТ1 – КТ3 подается через выпрямительные диоды VD 1 – VD 3.

Рассмотрим пуск конвейерной линии.

1. Сначала запускается электродвигатель М1 нажатием на кнопку SB 1. По цепи SB 2, SB 1, КТ1.1, КМ1, FR 1, FR 2, КА1, КА2, КСЛ1, SQ 1, FR7, SB 5, SB 6, SB7 подается напряжение на катушку контактора КМ1. Контактор КМ1 срабатывает и замыкает свои линейные контакты КМ1.1 в цепи статора электродвигателя М1. Двигатель запускается и приводит в движение ленту конвейера. Одновременно с этим замыкаются блок-контакты КМ1.2, шунтирующие кнопку SB1 и контакт КМ1.3, включающий лампу сигнализации Н L 1, указывающую на рабочее состояние первого конвейера. Размыкание контакта КМ1.4 приводит к снятию напряжения с катушки реле времени КТ1, которое контролирует время, необходимое для разгона двигателя до максимальной частоты вращения.

2. Лента конвейера, пришедшая в движение, приводит во вращение вал тахогенератора В R 1. При достижении лентой конвейера максимальной скорости реле К V 1 срабатывает и замыкает свои контакты К V 1.1 в цепи, шунтирующий контакт реле времени КТ1.1 и К V 1.2 в цепи управления следующего конвейера.

Реле времени КТ1 контролирует время пуска. По истечении заданного времени реле КТ1 отпускает свой якорь и вызывает размыкание своего контакта КТ1.1 в цепи контактора КМ1. Однако контактор КМ1 продолжает получать питание через замкнутый контакт К V 1.1.

3. Если лента за время, необходимое для пуска, не достигнет по каким-либо причинам своей максимальной скорости, то контакт КТ1.1 разомкнется до того, как замкнется контакт К V 1.1. Двигатель М1 остановится, так как цепь питания катушки контактора КМ1 разомкнется.

4. В случае нормального пуска первого конвейера замыкается контакт К V 1.2 в цепи управления второго конвейера. По цепи S ВЗ, К V 1.2, КТ2.1, КМ2, FR 4, FR З, КА4, К V З, КА3, КСЛ2, FR 8, SQ 2 подается напряжение на катушку контактора КМ2. Контактор КМ2 срабатывает и замыкает свои контакты КМ2.1 в цепи статора второго двигателя М2. Пуск второго конвейера контролирует реле времени КТ2 и скорости К V 2 аналогично рассмотренному случаю.

Таким образом, блокировки из реле скорости К V 1 – К V 3 и реле времени КТ1 – КТ3 позволяют осуществить контроль за временем пуска конвейеров.

Остановить конвейерную линию можно из любой точки трассы воздействием на одну из кнопок S В5, S В6 или S В7 либо из пункта управления кнопкой S В2.

При срабатывании одного из видов защиты останавливается не только конвейер, на котором произошла авария, но и подающие груз на аварийно остановившийся. Например, остановка второго конвейера приводит к отключению реле скорости К V 2 и размыканию его контакта К V 2.2 в цепи питания контактора КМ3, что приводит к остановке третьего конвейера. Первый конвейер, который находится после второго по направлению потока груза, остается работающим.

Для автоматизированного управления конвейерными линиями в настоящее время применяется различная комплектная аппаратура. В качестве примера можно привести комплекс АУК.1М, который предназначен для автоматизированного управления и контроля работы стационарными и полустационарными неразветвленными конвейерными линиями, состоящими из ленточных и скребовых конвейеров. Комплекс может применяться также для управления разветвленными конвейерными линиями, состоящими из двух-трех ответвлений, каждое из которых управляется как самостоятельная неразветвленная линия. Количество конвейеров в линии одного направления должно быть не более 10.

Перспективным направлением в области автоматизации конвейерного транспорта является использование микропроцессорной техники. Микропроцессорная техника позволяет уменьшить объем и массу аппаратуры управления, расширить объем решаемых задач управления, обеспечить контроль технического состояния различных узлов конвейерной установки и системы управления. Наиболее эффективно применение микропроцессорной техники на крупных разветвленных конвейерных линиях с большим количеством маршрутов и конвейеров. В этом случае микроЭВМ, получая информацию о количестве вырабатываемой горной массы, может выдавать команды на изменение скорости движения ленты каждого конвейера и маршрутов, обеспечивая равномерную загрузку магистральных конвейеров большой мощности. Одновременно микроЭВМ, получая информацию от соответствующих датчиков, своевременно определяет причину и место аварийной ситуации и передает сообщение об этом диспетчеру.

Дата добавления: 2019-02-22 ; просмотров: 1058 ; Мы поможем в написании вашей работы!

Здесь представлены и рассматриваются простые схемы световой и звуковой сигнализации для устройств и приборов КИП и А.

Внимание! Так как все схемы работают под напряжением 220 Вольт, опробование и наладка должна производиться квалифицированным персоналом с соответствующей группой допуска по электробезопасности.

Простая схема световой и звуковой сигнализации

Схема общей сигнализации, показанная на рисунке 1 содержит минимальное количество коммутационных элементов.

Рисунок 1. Простая схема световой и звуковой сигнализации КИП и А

S1. Si – нормально разомкнутые контакты реле приборов, замыкающиеся при достижении уставок приборов значений, при которых должна срабатывать сигнализация.

SB1 – Кнопка «Опробование». Имитирует срабатывание сигнализации. При нажатии загорается лампочка E1 и слышен звук сирены / звонка B1.

SB2 – Кнопка «Съем звука». Служит для отключения звука сигнализации. Световая сигнализация при этом продолжает работать.

K1.1 – нормально разомкнутый контакт реле K1.

K1.2 – нормально замкнутый контакт реле K1.

K1 – электромагнитное реле / пускатель, с рабочим напряжением 220 вольт переменного тока на катушке, с одним нормально замкнутым и одним нормально разомкнутым контактами.

E1 – лампа накаливания 220 вольт – световая сигнализация.

B1 – сирена / звонок, с рабочим напряжением 220 вольт переменного тока – звуковая сигнализация.

Принцип действия сигнализации

Контакты реле приборов S1. Si ( их может быть неограниченное количество), запараллелены между собой и с кнопкой «Опробование» сигнализации.

При замыкании любого из них загорается лампочка «E1» световой сигнализации, а также через нормально замкнутый контакт K1.2 реле K1, напряжение 220 вольт подается на сирену / звонок звуковой сигнализации.

Если сигнализация включена, а нужно отключить звук, - нажатием кнопки «Съем звука», напряжение подается на катушку реле K1. При его срабатывании размыкается цепь питания сирены (контакт K1.2), звук отключается. Само же реле подхватывается через контакт K1.1.

Если контакт прибора, вызвавший включение сигнализации размыкается, то соответственно выключается сигнализация – и световая, и звуковая. Реле K1 приводится в исходное состояние.

При использовании лампочки и сирены большой мощности, через коммутационные контакты S1. Si реле приборов может проходить большой ток, что может привести к их подгоранию и выходу из строя. Поэтому, при реализации данной схемы необходимо следить за тем, чтобы суммарный ток лампочки и сирены не превышал предельно допустимый паспортный ток для выходных устройств (реле) приборов.

Буферизированная схема световой и звуковой сигнализации

Схема общей сигнализации, представленная на рисунке 2 по принципу действия соответствует схеме сигнализации представленной выше.

Рисунок 2. Буферизированная схема световой и звуковой сигнализации

Но здесь добавлено промежуточное буферное реле K1 (

220 вольт), исключающее выход из строя контактов реле выходных устройств приборов.

При замыкании контакта реле выходных устройств приборов, через катушку реле / пускателя K1 проходит сравнительно небольшой ток, в большинстве случаев не превышающий предельно-допустимый паспортный. В то же время замыкающий, силовой контакт этого реле / пускателя, может коммутировать достаточно большую мощность для подключения лампочки и сирены свето-звуковой сигнализации.

Триггерная схема световой и звуковой сигнализации

Предыдущие две схемы сигнализации работают таким образом, что при превышении каких либо уставок загорается лампочка и включается звук, а при переходе в нормальный режим, - и свет и сирена отключаются.

В некоторых случаях может быть необходимо включении сигнализации на длительное время даже при кратковременном превышении уставок технологических параметров.

Схема такой сигнализации изображена на рисунке 3.

Рисунок 3. Триггерная схема световой и звуковой сигнализации

Принцип действия аналогичен предыдущей схеме, за исключением того, что в реле K1 добавлен нормально разомкнутый контакт самоподхвата K1.1 и кнопка сброса (выключения) сигнализации SB2.

Даже при кратковременном превышении параметра уставок приборов (замыкании контактов S1. Si), реле K1 сработает и заблокируется контактом K1.1.

Сбросить его в исходное состояние (выключить сигнализацию) можно разорвав цепь питания его катушки вручную кнопкой SB2.

Схема световой и звуковой сигнализации на реле РТД12

Схема звуковой сигнализации на реле РТД12 показана на рисунке 4.

Если предыдущие схемы идеально подходят реализации для одноканальной сигнализации, то при подключении нескольких приборов не всегда может быть удобно определять каким именно прибором вызвано включение сигнализации. Схема, приведенная ниже работает таким образом, что при срабатывании сигнализации от неограниченного числа приборов включается общая звуковая сигнализация – сирена и загорается одна или несколько лампочек, указывающая на канал (прибор, устройство) от которого сработала сигнализация.

Рисунок 4. Схема световой и звуковой сигнализации на реле РТД12

K1 – реле опробования сигнализации . Напряжение катушки =

220 вольт.

K2 – реле включения / отключения звуковой сигнализации. Напряжение катушки =

220 вольт.

B1 – звонок / сирена

220 вольт.

S1. Si – контакты реле уставок приборов (может быть неограниченное количество)

E1. E2 – лампочки накаливания

220 вольт, 10 Вт

VD1. VDi - диоды типа Д226Г или более современные, на напряжение не менее 400 вольт.

SB1, SB2 – кнопки «опробование сигнализации» и «съем звука».

R1 – резистор 2.2 кОм, мощностью не менее 10 Вт.

Особенность схемы заключается в том, что при замыкании одного из контактов реле выходных устройств приборов, фаза

220 Вольт подается через соответствующую лампочку канала на вход реле РТД12, вызывая его включение. При этом лампочка горит и включается звуковая сигнализация.

Если лампочка неисправна, то не происходит включение реле, и соответственно не сработает ни звуковая, ни световая сигнализация. Чтобы избежать этого, требуется периодически проверять работу сигнализации, исправность лампочек. Для этих целей предназначена кнопка SB1 - «опробование сигнализации». При ее нажатии срабатывает реле K1, загораются все исправные лампы сигнализации, а также включается сирена / звонок звуковой сигнализации.

Отключение звука производится кнопкой SB2 - «съем звука».

Читайте также: