Замена заднего чулка на ниве шевроле

Разборка и сборка редуктора заднего моста Шевроле Нива

2. Керном наносим метки на постели и соответствующей крышке подшипника, чтобы при сборке установить крышки на свои места.

4. Вынимаем из корпуса дифференциала регулировочные гайки.

5. Вынимаем из корпуса дифференциала наружные кольца подшипников. Если подшипники не меняем, то помечаем наружные кольца, чтобы не перепутать их местами при установке, т.к. подшипники индивидуально приработались и разукомплектовывать их нежелательно.

6 . Проверяем отсутствие радиальных люфтов в шестернях полуосей.

7. Съемником спрессовываем внутренние кольца подшипников.

9. Бородком выбиваем ось сателлитов.

10. Проворачиваем шестерни полуосей и вынимаем шестерни-сателлиты.

11. Вынимаем шестерни полуосей с регулировочными шайбами, пометив их положение.

12. Вынимаем из картера ведущую шестерню и деформированную распорную втулку. При сборке редуктора заменяем втулку новой.

13. Выколоткой из мягкого металла сбиваем внутреннее кольцо конического подшипника с вала ведущей шестерни.

14. Под подшипником установлено регулировочное кольцо, обеспечивающее правильное взаимное расположение шестерен главной передачи.

15. Подходящим инструментом выбиваем внешние кольца конических подшипников из картера.

16. Детали редуктора тщательно промываем в керосине и внимательно осматриваем. При повреждении хотя бы одного зуба (выкрашивание, волны, риски, задиры на рабочих поверхностях) заменяем шестерни новыми.

Грани между вершинами и рабочими поверхностями зубьев ведомой шестерни должны быть острыми. Если видны малейшие забоины или закругления – главную пару заменяем новой.

Незначительные повреждения оси сателлитов, шеек шестерен полуосей и их посадочных отверстий устраняем мелкой шкуркой с последующей полировкой. При сборке манжету, гайку фланца и распорную втулку заменяем новыми.

Например, на старой шестерне выгравировано –12, а на новой 4. Разница двух поправок составит 4–(–12)=16. Значит, новое регулировочное кольцо должно быть на 0,16 мм тоньше старого. При обратном соотношении поправок (на старой 4, а на новой –12) кольцо должно быть на 0,16 мм толще старого. Для более точного определения толщины регулировочного кольца изготавливаем приспособление из старой ведущей шестерни.

18. Привариваем пластину длиной 80 мм и торцуем ее в размер 50–0,02 мм относительно плоскости под подшипник. На конической части вала выгравирован заводской номер и отклонение в размере.

19. Посадочные места под подшипниками обтачиваем (можно обработать мелкой шкуркой) до скользящей посадки.

20. Запрессовываем наружные кольца переднего и заднего подшипников в картер.

21. На изготовленное приспособление устанавливаем внутреннее кольцо заднего подшипника и вставляем приспособление в картер. Устанавливаем внутреннее кольцо переднего подшипника, фланец ведущей шестерни и затягиваем гайку моментом 0,8–1,0 кгс•м.

22. Выставляем картер в горизонтальное положение по уровню.

23. В постели подшипников дифференциала кладем круглый ровный стержень (удлинитель из набора торцевых головок) и плоским щупом определяем величину зазора между ним и пластиной приспособления.

Толщину регулировочного кольца определяем как разницу между величиной зазора и отклонением размера новой шестерни (с учетом знака).

Например, величина зазора составляет 2,8 мм, а отклонение размера шестерни –15. Значит необходимо установить регулировочное кольцо толщиной 2,8–(–0,15)=2,95 мм.

24. Извлекаем приспособление из картера.

25. Устанавливаем регулировочное кольцо требуемой толщины на вал ведущей шестерни и с помощью отрезка трубы подходящего размера напрессовываем внутреннее кольцо подшипника.

26. Вставляем вал в картер. Устанавливаем новую распорную втулку, внутреннее кольцо переднего подшипника, манжету и фланец ведущей шестерни.

27 Постепенно затягиваем гайку динамометрическим ключом до момента 12 кгс•м.

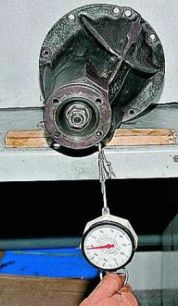

28. Определяем момент проворачивания вала ведущей шестерни.

Для этого на шейку фланца плотно наматываем в несколько оборотов прочную нить и крепим к ней динамометр. Усилие, при котором фланец начнет равномерно проворачиваться, должно составлять 7,6–9,5 кгс (что соответствует крутящему моменту 16–20 кгс•см) (для новых подшипников).

Если усилие недостаточно – дотягиваем гайку фланца. При этом момент затяжки не должен превысить 26 кгс•м.

Если при затягивании гайки момент проворачивания превысил 20 кгс•см (9,5 кгс), разбираем редуктор и заменяем распорную втулку.

29. Устанавливаем корпус дифференциала вместе с подшипниками в картер и затягиваем болты крышек подшипников.

30. Если был обнаружен осевой люфт в шестернях полуосей, то при сборке устанавливаем новые, более толстые опорные регулировочные кольца. Полуосевые шестерни должны встать в корпус дифференциала плотно, но проворачиваться от руки.

31. Из стального листа толщиной 2,5–3 мм изготавливаем ключ для затяжки регулировочных гаек.

32. Регулировку зазора в главной паре и предварительный натяг подшипников дифференциала проводим одновременно, в несколько этапов: заворачиваем гайку со стороны ведомой шестерни до полного устранения зазора в зацеплении.

33. Штангенциркулем измеряем расстояние между крышками.

Заворачиваем вторую гайку до упора и дотягиваем ее на 1–2 зуба гайки. Расстояние между крышками должно увеличиться приблизительно на 0,1 мм.

Вращением первой гайки выставляем требуемый зазор в зацеплении 0,08–0,13 мм. Это минимально ощутимый пальцами люфт, сопровождающийся легким стуком зуба о зуб.

Рукой контролируем постоянство величины зазора в зацеплении и постепенно затягиваем обе гайки до тех пор, пока расстояние между крышками не увеличится на 0,2 мм. Это обеспечит необходимый натяг подшипников.

Если он равномерен во всех положениях шестерен, то устанавливаем стопорные пластины. Уменьшение (увеличение) люфта в каком-либо секторе говорит о деформации корпуса дифференциала и необходимости его замены или торцевания на токарном станке.

Стопорные пластины бывают двух типов: с одной или с двумя лапками. В зависимости от положения прорези гайки устанавливаем одну из них.

Космоса и новостей думаю особо никому не открою, просто покажу в собственных картинках как это делаю я.

Снятие самой полуоси думаю расписывать не стоит Бывает подшипник сильно ржавеет в чулке, по уму нужен специнструмент, обратный молоток, лично у меня есть, сильно облегчает процесс при закисании подшипника в чулке

Наружную обойму подшипника разбиваю для лучшего доступа ко втулке запорной, накидываю сверху тряпку, вдруг осколки полетят, наставляю молоток острым концом, другим молотком бью, 1-2 удара и обойма лопается, после убираю её, так же убираю шарики и сепаратор, лёгкий пропил, главное не увлекаться, чтоб не задеть место, где работает сальник Внутреннюю обойму подшипника пилить не нужно, она сбивается легко в отличии от запорной втулки

Для удобства, чтоб полуось лежала нормально при сбивании, делал в своё время вот этот брусочек Кладу полуось, ногой наступил и сбиваю втулку и внутреннюю обойму, можно конечно в тисках зажать, но мне так делать не хочется, с бруском точно не навредишь полуоси

3 минуты работы молотком и воротком, и полуось готова к сборке, главное бить не с одной стороны, а прокручивать, чтоб не было перекоса

Не забыть почистить отверстие для слива воды в нижней части фланца, оно часто забито наглухо, ну и так же почистить потом саму канавку в чулке, фланец ставится потом отверстием вниз Ну и конечно не забыть его одеть на саму полуось до момента установки подшипника, а то потом неудобно будет )

Ещё важный момент это сами новые подшипники, на заводе нынче видно не успевают смазку накладывать, некоторые еле помазаны, а иной раз попадаются откровенно сухие, у меня кроха смазки была, всегда аккуратно вскрываю пыльник и смазываю

Смазок сейчас тьма всяких, тут не принципиально кто какой пользуется, лично я очень давно для подобных целей использую эту

Дальше подшипник одевается на место, он не особо плотно садится, тут кому как удобно, обычно кусок трубы подходящего размера в помощь, можно просто аккуратно по кругу простукивать по внутренней обойме

Основное тут запорная втулка, много их всяких в продаже, но на ней лучше не экономить, покупать хорошую заводскую.

Сильно до красна греть не нужно, чем греть, это тоже не принципиально, у кого горелка, у кого паяльная лампа, у меня есть во дворе летняя кухня, кладу втулку чисто на комфорку, несколько минут погрел, только кольцо начало в цвете меняться, взял пассатижи и кинул на полуось, главное не кинуть другой стороной ) чуть простучать на всякий, для полной посадки

После остывания можно собирать.

Сальники всегда беру с девяточных коробок, нормально ходят, главное правильно поставить, у них направление есть

Пустил друга на стапель мост выровнять, вместе со ста граммами зделали мост- это видео скорее всего как идея может .

И пошла напасть по выравниванию мостов, но нам все равно что делать, еще один из вариантов проверки и выравнивания .

Как определить кривизну балки заднего моста на примере шеви-нива вот она балка у нас человек приехал в течет сальник .

Ремонт изогнутого чулка заднего моста автомобилей Нива, ВАЗ и других заднеприводных автомобилей! Практический .

Красная краска 50% мощности к стоку ))) Выяснилось, что чулок заднего моста гнутый. Гнилые короба багажного отсека, .

Усиление моста на Ниве - не новая тема, но здесь показано, как это делаю я. Вы можете помочь развитию канала 4276 .

У многих возникает вопрос по смещению заднего моста автомобиля ВАЗ-2101-2107. группа ВКонтакте по ремонту ВАЗ: .

Во время эксплуатации заднеприводных авто зачастую появляется очень неприятный дефект,а именно чулок заднего .

наглядно показываю причину по которой меняю "чулок" - балку редуктора заднего моста. группа ВКонтакте .

Чулок заднего моста ижтехно,усиленный.Описание,установка,начинка. За мат и оскорбления бан! Вы можете помочь .

Полный цикл восстановительного процесса с использованием мобильного наплавочно-расточного комплекса по наружной .

Пришлось восстанавливать чулок заднего моста автомобиля Паз. Для этого было сделана специальное приспособление.

. молотком некоторые даже прямо забивают кувалдой знаешь внутрь чулок заднего моста. Это сто процентов такого что.

Сегодня нашим видео я покажу и расскажу поменять чулок заднего моста на ниве ваз 21200 13 вот приобрели новый чулок .

Привет в этом видео мы выровняли задний мост по соотношению к кузову сделали реактивную тягу для заднего моста .

Читайте также: