Замена шатунов ваз 2107

Перед проверкой шатунно-поршневой группы снимают с поршня кольца и очищают его от нагара, удаляют отложения из смазочных каналов поршня и шатуна. Затем проверяют, нет ли на деталях повреждений. Трещины любого характера на поршне, поршневых кольцах, пальце, шатуне и его крышке недопустимы. В этом случае требуется замена деталей.

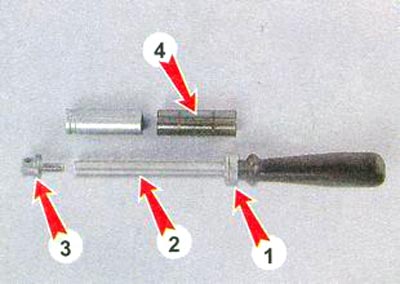

Для замены поршня, поршневого пальца или шатуна их разбирают, для чего выпрессовывают палец под прессом (усилием не менее 800 кгс) с помощью оправки А.60308, центрируемой в отверстии поршневого пальца, и опоры с цилиндрической выемкой, в которую укладывается поршень. Оправка А.60308 представляет собой ступенчатый стержень с диаметром и длиной рабочей части соответственно 21 и 80 мм. Диаметр центровочного хвостовика (14,9±0,05) мм. Применение молотка для выпрессовки и запрессовки недопустимо, так как можно повредить поршень.

Перед сборкой проверяют зазоры сопряжений, которые должны соответствовать данным табл. 2.

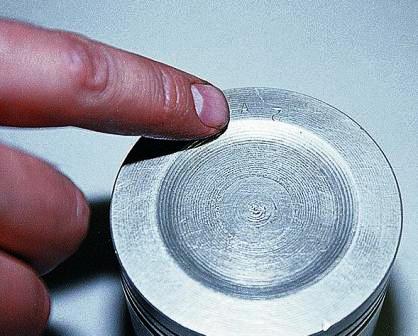

Посадку поршневого пальца в поршень проверяют, вставляя отобранный поршневой палец, предварительно смазанный моторным маслом, в отверстие бобышки поршня. Посадка считается нормальной, если поршневой палец входит в отверстие от простого нажатия большого пальца руки и не выпадает из бобышки, если держать поршень с поршневым пальцем в вертикальном положении. Если палец выпадает из бобышки, то его заменяют пальцем следующей категории. Если в поршне был палец 3-й категории, то в этом случае заменяют поршень с пальцем.

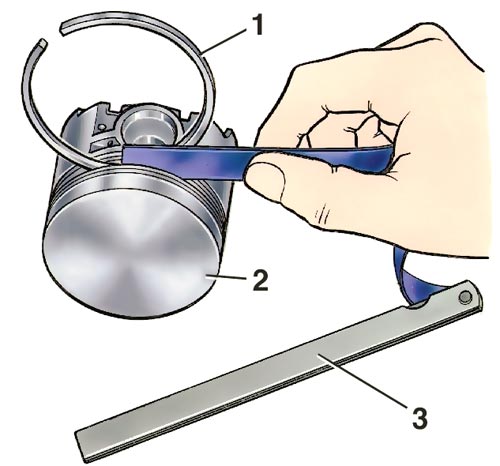

Зазоры по высоте между кольцами и канавками проверяют набором щупов, устанавливая кольцо в соответствующую канавку.

В замке колец зазор проверяют, вставляя их в калибр, имеющий диаметр отверстия, равный номинальному диаметру кольца с допуском ±0,003 мм. Для этой цели можно использовать калибр А.96137 (для двигателей 2101) или 67.8125.9501 (для двигателей 21011) 1 .

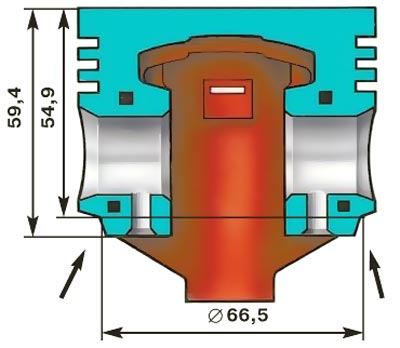

При замене поршней необходимо подобрать их по массе, так как поршни одного двигателя не должны отличаться более чем на 2,5 г. В том случае, если нет комплекта поршней одной группы по массе, можно подогнать ее, удаляя металл напильником или фрезой равномерно с двух сторон на нижней наружной стороне бобышек под поршневой палец (рис. 6). Съем металла, однако, не должен превышать 4,5 мм по высоте относительно номинальной высоты поршня (59,4 мм), а по ширине ограничивается диаметром 66,5 мм (70,5 мм для двигателя модели 21011).

Сборка

Палец запрессовывается в верхнюю головку шатуна с натягом, поэтому для облегчения этой операции шатун нагревают, выдержав его в печи при 240°С не менее 15 мин. Запрессовывать палец следует как можно скорее, так как шатун быстро охлаждается, а в охлажденном шатуне нельзя изменить положение пальца. Последний необходимо заранее подготовить к сборке, надев его на валик 1 (рис. 7) приспособления А.60325 и установив на конце этого валика направляющую 2, закрепленную винтом 3. Винт затягивают неплотно, чтобы не произошло заклинивания при расширении пальца от контакта с нагретым шатуном. При запрессовке поршневых пальцев в поршни двигателей 21011 необходимо пользоваться приспособлением 02.7853.9500 вместо А.60325.

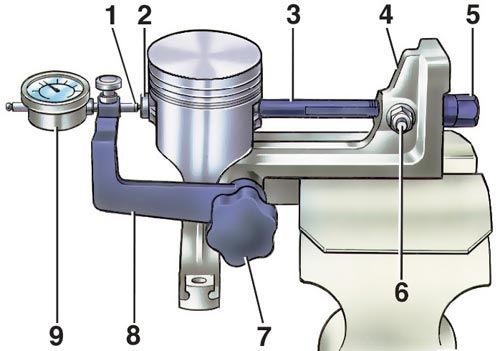

После сборки поршня с шатуном проверяют прочность запрессовки пальца с помощью приспособления А.95615 (рис.9). Для этого зажимают основание 4 приспособления в тиски, опускают кронштейн 8 индикатора и устанавливают на приспособление поршень с шатуном. Вставляют в отверстие пальца резьбовой стержень 3 и продвигают его до упора головки 2 стержня в торец пальца. На конец стержня навертывают гайку 5 и затягивают ее так, чтобы она, соприкасаясь с опорой, выбрала возможные зазоры. Приподнимают кронштейн 8 до горизонтального положения, закрепляют его рукояткой 7 и устанавливают штифт 1 индикатора 9 на головке 2 стержня, вставленного в палец. Устанавливают стрелку индикатора на ноль и вставляют в паз резьбового стержня упор 6, чтобы стержень не проворачивался. Динамометрическим ключом завертывают гайку 5 моментом 1,3 кгс·м, соответствующим осевой нагрузке 400 кгс.

Посадка пальца в шатуне будет правильной, если после прекращения действия динамометрического ключа и возвращения гайки в первоначальное положение стрелка индикатора возвратится на ноль. В случае проскальзывания пальца в верхней головке шатуна необходимо заменить шатун новым.

После проверки запрессовки пальца смазывают моторным маслом канавки на поршне и поршневые кольца. Устанавливают кольца на поршень, ориентируя их так, чтобы замок верхнего компрессионного кольца располагался под углом приблизительно 45° к оси поршневого пальца, замок нижнего компрессионного кольца — под углом приблизительно 180° к оси замка верхнего компрессионного кольца, а замок маслосъемного кольца — под углом приблизительно 90° к оси замка верхнего компрессионного кольца.

Примечания

1. Калибр А.96137 — кольцо толщиной 26 мм с наружным диаметром 122 мм и внутренним (76±0,003) мм. Калибр 67.8125.9501 отличается от А.96137 только внутренним диаметром.

Извлекаем поршень с шатуном из блока цилиндров (см. Замена вкладышей коленвала ВАЗ-2107).

В нижних головках и крышках шатунов установлены сталеалюминиевые вкладыши.

От проворачивания их удерживают замки, входящие в прорези постелей.

Зажимаем шатун в тиски и, разжимая, снимаем верхнее и нижнее компрессионные кольца.

Надписи на кольце может и не быть, но нижнее компрессионное кольцо всегда устанавливается фаской вниз.

Снимаем маслосъемное кольцо с расширителем.

Установив поршень на деревянную оправку с отверстием или удерживая на весу, выбиваем палец.

Собираем шатунно-поршневую группу в обратной последовательности.

Подбираем новый поршень. Класс поршня обозначается буквой, а категория пальца – цифрой.

Зазор между поршнем и цилиндром у новых деталей составляет 0,05–0,07 мм.

При износе максимально допустимый зазор – 0,15 мм.

Правильно подобранный, смазанный моторным маслом палец должен входить в отверстия поршня под усилием большого пальца руки и не выпадать из поршня в вертикальном положении.

Установив кольцо в цилиндр, набором щупов проверяем зазор в его замке.

Он должен быть 0,25–0,40 мм для всех колец.

Если зазор повышенный, необходимо заменить кольца.

Зазор между кольцом и канавкой поршня проверяем также набором щупов.

Для верхнего компрессионного кольца он должен быть 0,045–0,077, нижнего – 0,025–0,057, маслосъемного – 0,020–0,052 мм.

Предельно допустимый зазор при износе – 0,15 мм.

Устанавливаем в поршневые канавки кольца, затем ориентируем их следующим образом:

- замок верхнего компрессионного кольца ориентируем под углом 45° к оси поршневого пальца;

- замок нижнего компрессионного кольца разворачиваем относительно замка верхнего кольца в противоположную сторону;

- замок маслосъемного кольца ставим на 90° относительно замков других колец. При этом стык его расширителя должен находиться с противоположной стороны замка самого кольца.

Разогреваем верхнюю головку шатуна до 240°С, зажав его в тисках.

Палец можно предварительно охладить в морозильной камере

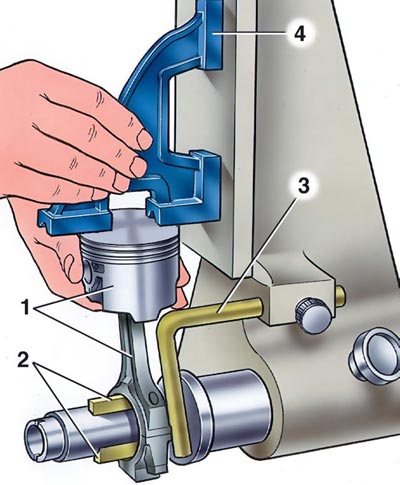

Надеваем на шатун поршень и при помощи оправки быстро запрессовываем палец.

Цифры на шатуне и его крышке, указывающие номер цилиндра, должны находиться с одной стороны и совпадать.

Отворачиваем болты крепления к двигателю картера сцепления.

Закрепляем тросы подъемного устройства на блоке и приподнимаем его. Установив домкрат под коробку передач и слегка покачивая блок, разъединяем двигатель и картер сцепления.

Устанавливаем блок цилиндров на стенд.

Снимаем шкив, крышку привода распределительного вала, цепь и шестерню привода масляного насоса

Снимаем валик привода вспомогательных агрегатов

Снимаем маховик и держатель задней манжеты коленчатого вала

…и снимаем его вместе с уплотнительной прокладкой.

Снимаем масляный насос

Упираясь деревянной ручкой молотка в шатун, выталкиваем поршень из цилиндра.

Аналогично вынимаем остальные три поршня.

Таким же образом снимаем остальные четыре крышки коренных подшипников. На них нанесены метки, соответствующие их порядковому номеру (счет от носка коленчатого вала). На последней (пятой) крышке выбиты две метки, разнесенные по краям.

Метки на крышках коренных подшипников.

Снимаем коленчатый вал.

Из проточек постели пятого коренного подшипника вынимаем два полукольца упорного подшипника коленчатого вала.

Сталеалюминиевые вкладыши, установленные в постелях 1, 2, 4 и 5-го коренных подшипников, имеют проточку. Вкладыш 3-го подшипника проточки не имеет (подобен вкладышам, установленным в крышках коренных подшипников).

Разбираем коленчатый вал

Вынимаем старые вкладыши коренных подшипников. Промываем в дизельном топливе или керосине блок цилиндров и коленчатый вал. Продуваем сжатым воздухом их внутренние полости и масляные каналы.

Салфеткой протираем посадочные места коренных подшипников и устанавливаем новые вкладыши соответствующей категории (номинальные или ремонтные).

Смазываем коренные и шатунные шейки коленчатого вала моторным или трансмиссионным маслом и устанавливаем вал в блок.

Устанавливаем в соответствии с метками крышки коренных подшипников с установленными в них новыми вкладышами категории, соответствующей шейкам коленчатого вала. Болты крепления крышек затягиваем динамометрическим ключом

Проверяем вращение коленчатого вала. Оно должно быть легким и плавным, без заеданий и люфтов.

В нижние головки и крышки шатунов устанавливаем новые сталеалюминиевые вкладыши

Дальнейшую сборку двигателя производим в последовательности, обратной разборке.

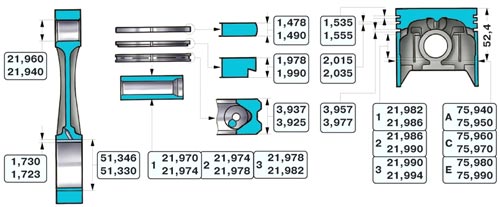

Основные размеры поршня, шатуна, поршневого пальца и поршневых колец

Выпрессовка поршневого пальца

Снимать палец необходимо на прессе с помощью оправки А.60308 и опоры с цилиндрической выемкой, в которую укладывается поршень. Перед выпрессовкой пальца снимите поршневые кольца.

Если снятые детали мало изношены и не повреждены, они могут быть снова использованы. Поэтому при разборке их пометьте, чтобы в дальнейшем собрать группу с теми же деталями.

Очистка

Удалите нагар, образовавшийся на днище поршня и в канавках поршневых колец, а из смазочных каналов поршня и шатуна удалите все отложения.

Тщательно проверьте, нет ли на деталях повреждений. Трещины любого характера на поршне, поршневых кольцах, пальце, шатуне и крышке недопустимы и требуют замены деталей. Если на рабочей поверхности вкладышей глубокие риски, или они слишком изношены, замените вкладыши новыми.

Подбор поршня к цилиндру

Расчетный зазор между поршнем и цилиндром (для новых деталей) составляет 0,05–0,07 мм. Он определяется промером цилиндров и поршней и обеспечивается установкой поршней того же класса, что и цилиндры. Максимально допустимый зазор (при износе деталей) - 0,15 мм.

ВНИМАНИЕ: Диаметр поршня измеряется в плоскости, перпендикулярной поршневому пальцу, на расстоянии 52,4 мм от днища поршня. По наружному диаметру поршни разбиты на пять классов (A, B, C, D, E) через 0,01 мм, а по диаметру отверстия под поршневой палец - на три категории через 0,004 мм. Класс поршня (буква) и категория отверстия под поршневой палец (цифра) клеймятся на днище поршня

Если у двигателя, бывшего в эксплуатации, зазор превышает 0,15 мм, то необходимо заново подобрать поршни к цилиндрам, чтобы зазор был возможно ближе к расчетному.

В запасные части поставляются поршни классов A, C, E. Этих классов достаточно для подбора поршня к любому цилиндру, так как поршни и цилиндры разбиты на классы с некоторым перекрытием размеров.

Проверка зазора между поршнем и пальцем

Палец установлен в верхней головке шатуна с натягом и свободно вращается в бобышках цилиндра. По наружному диаметру пальцы разбиты на три категории через 0,004 мм. Категории указываются цветной меткой на торце пальца: синяя - первая категория, зеленая - вторая, красная - третья. Сопряжение поршневого пальца и поршня проверяем, вставляя поршневой палец (смазанный моторным маслом) в отверстия бобышек поршня. Поршневой палец должен устанавливаться от простого нажатия большого пальца руки и не выпадать при вертикальном положении пальца.

Проверка зазоров между поршневыми канавками и кольцами

Проверка зазора между поршневыми кольцами и канавками

1 - поршневое кольцо; 2 - поршень; 3 - набор щупов

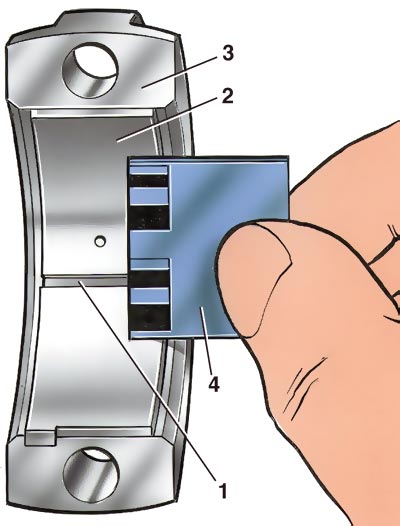

Проверка зазора между вкладышами и коленчатым валом

Зазор между вкладышами и шейкой коленчатого вала можно проверять расчетом (измерив детали), или калиброванной пластмассовой проволокой. Для чего:

- тщательно очистите рабочую поверхность вкладышей и шатунной шейки и установите группу шатун–поршень на шейке коленчатого вала согласно нумерации;

- поместите отрезок калиброванной проволоки на поверхность шатунной шейки, установите крышку на шатун и затяните гайки моментом 51 Н·м (5,2 кгс·м);

Измерение с помощью шкалы ширины калиброванной проволоки после сплющивания

1 - калиброванная проволока; 2 - вкладыш; 3 - крышка шатунного подшипника; 4 - шкала для калиброванной проволоки

- снимите крышку и по шкале, нанесенной на упаковке, по сплющиванию проволоки определите величину зазора.

Номинальный (расчетный) зазор составляет 0,036–0,086 мм. Если он меньше предельного (0,1 мм), то можно снова использовать эти вкладыши.

При зазоре большем предельного замените на этих шейках вкладыши новыми. Если шейки коленчатого вала изношены и шлифуются до ремонтного размера, то вкладыши замените ремонтными (увеличенной толщины, см. табл.).

Толщина вкладышей шатунных подшипников, мм

Номинальная

Увеличенная (ремонтная)

Цифры 0,25; 0,50 и т. д. указывают величину уменьшения диаметра шеек коленчатого вала после шлифовки.

Контроль массы поршней

По массе поршни одного двигателя не должны отличаться друг от друга более, чем на ±2,5 г.

Схема удаления металла с поршня для подгонки его веса. Стрелками указаны места, на которых можно удалять металл

Если нет комплекта поршней одной весовой группы, можно удалить часть металла на основании бобышек под поршневой палец. Место съема металла указано стрелками на рис. Съем металла, однако, не должен превышать 4,5 мм по глубине относительно номинальной высоты поршня

(59, 40 мм), а по ширине ограничивается диаметром 66,5 мм.

Сборка шатунно-поршневой группы

Надеваем палец 4 на оправку 2, не затягивая сильно упор 3.

Проталкиваем установленный на оправку палец в отверстия бобышек поршня и верхнюю головку шатуна до упора кольцевого пояска 1 на рукоятке в поршень.

После охлаждения шатуна смазываем палец маслом для двигателя через три отверстия в каждой бобышке поршня и через зазор между бобышкой и шатуном.

Шатун обрабатывается вместе с крышкой и поэтому крышки шатунов не взаимозаменяемы. Чтобы их не перепутать при сборке, на шатуне и соответствующей ему крышке клеймится номер цилиндра, в который они устанавливаются. При сборке цифры на шатуне и крышке должны находиться с одной стороны.

Проверка запрессовки пальца

После сборки группы шатун–палец– поршень проверьте прочность запрессовки пальца с помощью динамометрического ключа и приспособления А.95615:

Собранный комплект поршень– палец–шатун, установленный на приспособление А.95615 для испытания на выпрессовывание пальца

- зажмите основание 4 приспособления в тиски и установите на нем шатунно-поршневую группу;

- опустите кронштейн 8 индикатора, вставьте в отверстие пальца резьбовой стержень 3 и продвиньте его в отверстие бобышки до упора головки 2 стержня в торец пальца;

- на конец стержня наверните гайку 5 и затяните ее так, чтобы она, соприкасаясь с опорой, выбрала возможные зазоры;

- приподнимите кронштейн 8 до горизонтального положения, закрепите его рукояткой 7 и установите штифт 1 индикатора 9 на головке 2 стержня, вставленного в палец;

- установите на ноль индикатор и вставьте в паз резьбового стержня упор 6, чтобы стержень не проворачивался;

- динамометрическим ключом приложите к гайке 5 стержня момент 12,7 H.м (1,3 кгс.м), что соответствует осевой нагрузке 3,92 кH (400 кгс).

Посадка пальца в шатуне будет правильной, если после прекращения действия динамометрического ключа и возвращения гайки в исходное положение, стрелка индикатора возвратится на ноль.

В случае проскальзывания пальца в верхней головке шатуна замените шатун новым.

Проверка параллельности осей нижней головки шатуна и поршневого кольца

Проверка параллельности осей поршневого пальца и нижней головки шатуна

1 - собранный комплект шатун–палец–поршень; 2 - выдвижные ножи; 3 - упор; 4 - калибр

Перед установкой собранной шатунно-поршневой группы на двигатель проверьте параллельность осей группы специальным прибором.

Для проверки нижнюю головку шатуна (без вкладышей) центрируйте на выдвижных ножах 2, а на днище поршня установите калибр 4. Набором щупов проверьте зазор между вертикальной плитой приспособления и вертикальной плоскостью калибра на расстоянии 125 мм от угла или верхнего конца калибра (в зависимости от того, чем он касается плиты - углом или верхним концом).

Порой на автомобиле требуется совсем небольшой ремонт, просто заменить вкладыши, но неужели для этого придется снимать мотор, искать таль или нескольких помощников для такой простой процедуры? Когда дело доходит до такой необходимости, поможет замена вкладышей не снимая двигатель. Этот простой вид ремонта не нуждается в большом количестве инструментов, но требует определенной сноровки, так что стоит сразу оценить свои навыки.

Внутри двигателя на коленвале вкладыши крепятся на усик, который и отвечает за фиксацию подшипника в постели двигателя, когда он запущен. А смазка на них подается через специальную канавку, недостаток смазки всегда привходит к появлению зацепок и заклиниванию. За счет таких вкладышей снижается время износа детали, потому они всегда должны работать на сто процентов, иначе — не избежать в скором времени капремонта. Однако во время поездки может обнаружиться:

- Проворачивание вкладышей. Если крепежный усик выскочил со своего места (порой ввиду нехватки смазки), то он начинает проворачиваться. Из-за его проворота на шейке будут появляться задиры, ведущие к необходимости шлифования коленвала.

- Люфт. Эту поломку легко услышать по стуку коленного вала. Как только вы услышите подозрительные постукивания, к ремонту следует преступать незамедлительно, при этом не нужно снимать с крепления мотор.

Почему так происходит и как этого избежать?

Как проводится замена вкладышей, не снимая двигатель?

Многие автовладельцы думают и пишут на форумах, что добраться до вкладышей, не снимая и не вынимая из капота мотора, нереально. Однако такие операции проводят ремонтники на судах, где размеры деталей огромны и сил для снятия двигателя требуется слишком много. А если методика существует, ее можно применять и для простых автомобилей.

Читайте также: