Установка головки камаз евро

Ремонт ходовой части КАМАЗ (ступицы, колодки, подшипники)

| Вид ремонта | Цена, руб. |

| Барабанные тормоза | |

| Снятие и установка колеса заднего (наружное и внутреннее) | 720 |

| Снятие и установка колеса переднего | 600 |

| Снятие и установка ступицы | 1800 |

| Замена подшипника ступицы (при снятой ступице) | 840 |

| Замена сальника ступицы (при снятой ступице) | 720 |

| Регулировка 2-х подшипников ступицы | 840 |

| Снятие и установка тормозного барабана | 840 |

| Снятие и установка тормозного барабана 6520 широкий | 1080 |

| Снятие и установка тормозных колодок 1 пара | 1560 |

| Снятие и установка тормозных колодок 1 пара 6520 широкие | 1800 |

| Наклепка тормозных колодок 1 пара с последующей проточкой | 1560 |

| Наклепка тормозных колодок 1 пара с последующей проточкой 6520 широкие | 1800 |

| Расточка тормозного барабана | 900 |

| Расточка тормозного барабана 6520 широкий | 1080 |

| Диагностика тормозного барабана на станке | 480 |

| Наклепка тормозных колодок 1 пара | 840 |

| Наклепка тормозных колодок 1 пара 6520 широкие | 1080 |

| Расточка тормозных колодок 1 пара | 480 |

| Расточка тормозных колодок 1 пара 6520 широкие | 720 |

| Замена прокладки под крышкой бортового редуктора | 600 |

| Протяжка болтов крепления чулка моста (при снятом торм. барабане) | 600 |

| Диагностика тормозного барабана на станке | 1200 |

| Замена опорного диска (при снятой спарке и колодках) | 2400 |

| Замена сальника ступицы заднего колеса (при снятом редукторе) | 840 |

| Замена шпильки колесной | 120 |

| Дисковые тормоза | |

| Замена колодок (дисковый тормоз) | 1800 |

| Замена тормозного диска (дисковый тормоз) | 2400 |

| Замена суппорта (дисковый тормоз) | 2400 |

| Ремонт суппорта (замена направляющих) | 3000 |

Ремонт подвески КАМАЗ (мосты, рессоры, балансиры, шкворни)

| Вид ремонта | Цена, руб. |

| Замена одной стремянки | 960 |

| Переборка передней рессоры | 1800 |

| Переборка задней рессоры | 1800 |

| Замена рессоры передней | 4800 |

| Замена рессоры задней | 5040 |

| Замена полурессоры | 4200 |

| Замена пневмобалона | 1800 |

| Замена передней оси (в сборе) | 12000 |

| Замена рычага поворотного кулака | 1200 |

| Замена втулок стабилизатора | 3000 |

| Замена амортизатора | 960 |

| Замена карданного вала основного | 1800 |

| Замена карданного вала межмостового / переднего моста/ раздаточной коробки | 1560 |

| Замена крестовины карданного вала | 1800 |

| Замена опоры промежуточного карданного вала | 3000 |

| Замена подвесного подшипника | 2160 |

| Замена правого и левого шкворней | 14400 |

| Замена кулака поворотного | 7200 |

| Замена реактивной штанги тягача старого образца | 2400 |

| Замена реактивной штанги тягача нового образца | 1800 |

| Замена кронштейна верхних реактивных штанг | 2400 |

| Замена балансира (башмака балансира) | 5640 |

| Замена балансира (башмака балансира) (рессора демонтирована) | 2400 |

| Замена втулок балансира 2шт (балансир снят) | 960 |

| Замена сальника балансира (балансир снят) | 720 |

| Замена кронштейна балансиров с осью в сборе (подкатной тележки) | 16800 |

| Замена кронштейна задней подвески правого / левого- оси балансиров | 3000 |

| Устранение люфта хвостовика заднего (среднего) моста | 960 |

| Подтягивание гайки подвесного подшипника | 3000 |

| Замена подшипников хвостовика заднего (среднего моста) | 3600 |

| Подтягивание гайки балансира | 1800 |

| Замена фаркопа | 1800 |

| Замена седельного устройства | 4800 |

| Протяжка поворотного круга (платформы) | 4200 |

| Протяжка всех стремянок и анкерных болтов (2 оси) | 3000 |

| Замена заднего моста | 12000 |

| Замена среднего моста | 14400 |

| Замена заднего редуктора | 9600 |

| Замена среднего редуктора | 12000 |

| Ремонт редуктора заднего моста | 12000 |

| Ремонт редуктора среднего моста | 18000 |

| Ремонт бортового редуктора | 6000 |

| Замена дифференциала межосевого МОД | 3000 |

| Ремонт дифференциала межосевого МОД | 3720 |

| Замена фланца редуктора | 1200 |

| Замена полуоси | 1200 |

Ремонт сцепления и коробки передач КПП КАМАЗ

| Вид ремонта | Цена, руб. |

| Диагностика сцепления | 960 |

| Мойка КПП | 960 |

| Для тягачей: | |

| Снять и установить КПП-14, 142 | 10800 |

| Снять и установить КПП-15, 152, 154, ZF | 12000 |

| Замена сцепления 2-х дискового (при снятой КПП) | 1800 |

| Замена сцепления однодискового лепесткового (при снятой КПП) | 1200 |

| Регулировка сцепления | 960 |

| Снятие и установка КОМа | 1560 |

| Замена выжимного подшипника при снятой КПП | 600 |

| Замена сальника первичного вала при снятой КПП | 1200 |

| Замена фланца вторичного вала КПП | 1440 |

| Замена сальника вторичного вала КПП | 3240 |

| Снятие и установка верхней крышки КПП | 1200 |

| Замена крышки первичного вала КПП (при снятой КПП) | 960 |

| Замена троса сцепления | 1200 |

| Замена малой кулисы | 840 |

| Замена рычага переключения передач | 4200 |

| Замена клапана сцепления | 1200 |

| Ремонт КПП 14, 142 | 12000 |

| Ремонт КПП 15, 152,154 | 18000 |

| Ремонт КПП ZF | 25020 |

| Ремонт делителя КПП 15, 152,154 | 8400 |

| Замена клапана делителя | 2400 |

| Замена карданного вала КПП (при снятой КПП) | 2400 |

| Прокачка ПГУ | 1200 |

| Ремонт ПГУ | 1800 |

| Замена ПГУ | 1200 |

| Замена вала вилки сцепления | 1200 |

| Регулировка кулисы КПП | 480 |

| Замена цилиндра сцепления КПП ZF | 2400 |

| Замена трубки делителя | 240 |

| Замена шланга муфты сцепления | 600 |

Ремонт тормозной системы КАМАЗ

| Вид ремонта | Цена, руб. |

| Замена главного тормозного крана с/о | 1200 |

| Замена главного тормозного крана н/о | 1800 |

| Замена двухпроводного тормозного крана | 2520 |

| Замена двухпроводного тормозного крана на п/пр. | 2400 |

| Замена регулировочного рычага (трещетки) | 960 |

| Регулировка трещетки | 480 |

| Замена крана ручного тормоза (в кабине) | 960 |

| Замена тормозной камеры | 960 |

| Замена энергоаккумулятора | 1200 |

| Замена ускорительного клапана (крана) | 1200 |

| Замена модулятора ABS | 1200 |

| Замена крана-регулятора тормозных сил | 1800 |

| Замена влагомаслоотделителя (змеевик) | 1800 |

| Замена осушителя (адсорбера) | 1500 |

| Замена натяжителя ремня компрессора | 1200 |

| Замена одинарного клапана на ресивере | 720 |

| Замена предохранительного клапана | 1320 |

| Установка влагомаслоотделителя | 1800 |

| Замена влагомаслоотделителя | 1800 |

| Замена воздушного компрессора | 3600 |

| Замена 4-х контурного клапана | 720 |

| Замена кронштейна тормозной камеры | 2400 |

| Замена кулака разжимного (тормозного вала) | 1800 |

Ремонт рулевого управления КАМАЗ

| Вид ремонта | Цена, руб. |

| Диагностика рулевого упрвления (замер давления манометром) | 1200 |

| Замена карданного вала РУ | 1560 |

| Замена карданного вала РУ КАМАЗ 65115 | 2400 |

| Замена механизма РУ в сборе | 3600 |

| Замена рулевой тяги поперечной (продольной) | 840 |

| Замена наконечника рулевой тяги (при снятой тяге) | 600 |

| Замена пальца рулевой тяги с сухарями | 960 |

| Замена насоса НШ КАМАЗ | 2520 |

| Замена насоса НШ CUMMINS | 2160 |

| Замена рулевого колеса | 600 |

| Замена рулевой колонки | 2520 |

| Замена шланга насоса ГУР | 600 |

| Замена усилителя РУ | 1560 |

| Регулировка схождения передних колес | 1200 |

| Замена сошки РУ | 1800 |

| Протяжка всех пальцев рулевых тяг сошки | 1680 |

Ремонт электрооборудования КАМАЗ

| Вид ремонта | Цена, руб. |

| Диагностика работы электрооборудования визуальным осмотром | 600 |

| Компьютерная диагностика Блока Управления Двигателем | 3000 |

| Компьютерная диагностика Блока Управления нейтрализации выхлопных газов (Мочевины) | 1500 |

| Компьютерная диагностика ABS (ЭКРАН) | 1500 |

| Замена блока предохранителей и реле н/о | 2500 |

| Замена блока предохранителей и реле с/о | 1500 |

| Замена блока управления двигателем | 1200 |

| Замена блока управления климатом салона | 1200 |

| Замена блока ABS | 840 |

| Компьютерная диагностика ABS (WABCO) | 2500 |

| Замена включателя стоп-сигнала | 360 |

| Замена генератора Двиг CUMMINS | 2500 |

| Замена генератора Двиг КАМАЗ | 1800 |

| Замена рассеивателя заднего фонаря | 360 |

| Замена заднего фонаря | 840 |

| Замена указателя поворота /повторителя поворота | 480 |

| Замена габаритного фонаря | 480 |

| Замена звукового сигнала | 840 |

| Замена переключателя указателя поворотов | 1200 |

| Замена плафона кабины | 600 |

| Замена фары противотуманной | 640 |

| Замена стартера | 1800 |

| Замена стекла фары | 360 |

| Замена Блок-фары н/о | 1200 |

| Замена фары | 840 |

| Замена щитка приборов Н/О | 1800 |

| Замена щитка приборов | 1200 |

| Замена указателя уровня топлива Н/О | 800 |

| Замена указателя уровня топлива | 540 |

| Замена указателя давления воздуха | 640 |

| Замена указателя давления масла | 720 |

| Замена эл.двигателя отопителя | 1200 |

| Замена электропроводки (полная) | 27000/45000 |

| Проверка работы стоп-сигнала и устранение неисправности | 450 |

| Установка автомагнитолы с 2-мя акустическими системами | 3500 |

| Регулировка звукового сигнала | 480 |

| Зарядка АКБ | 480 |

| Запуск автомобиля пусковым устройством | 360 |

| Снять и установить АКБ | 960 |

| Замена стеклоочистителя в сборе н/о | 2520 |

| Замена стеклоочистителя в сборе | 1800 |

| Замена выключателя массы | 840 |

| Установка конвектора 24/12 с выводом на прикуриватель | 2000 |

| Замена датчика давления воздуха | 450 |

| Замена датчика спидометра | 840 |

| Замена датчика ABS (на колесе) колеса и тормозной барабан сняты | 960 |

| Замена датчика ABS (на колесе) со снятием колеса, тормозного барабана | 3600 |

| Замена датчика засорения воздушного фильтра | 300 |

| Замена датчика уровня топлива | 450 |

| Замена датчика света заднего хода | 360 |

| Замена датчика уровня температуры охлаждающей жидкости | 360 |

| Замена датчика давления масла | 360 |

| Замена спидометра | 720 |

| Проверка спидометра (тарировка) | 2000 |

| Замена датчика блокировки моста | 360 |

| Замена комбинации приборов | 840 |

| Замена предохранителя плавкого | 120 |

| Замена предохранителя биметаллического | 120 |

| Диагностика ПЖД | 720 |

| Ремонт ПЖД | 3000 |

| Замена эл.насоса ПЖД | 1600 |

| Замена свечи ПЖД | 720 |

| Замена датчика температуры ПЖД | 720 |

*

1. На спецтехнику применяется коэффициент 1.1

2. На машины возрастом 5-10 лет применяется коэффициент 1.1

14.09.2021 Готовим коммунальную технику к зиме

Переоборудование, восстановление, ремонт коммунально-уборочной техники. Монтаж пескоразбрасывающего оборудования на грузовые автомобили и шасси в нашем сервисном центре.

11.12.2020 Битумный насос на автогудронатор в наличии!

В Москве за 70 000 руб. битумный насос на автогудронатор.

Грузовой автосервис БЭСТТМ соответствует ГОСТ ISO 9001-2011 (ISO 9001:2008), что подтверждено сертификатом.

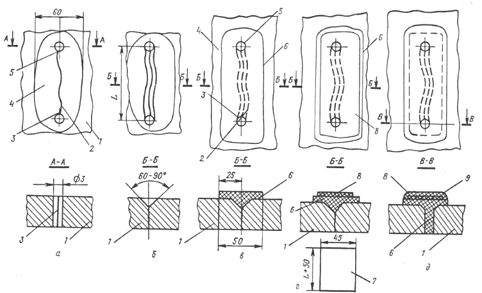

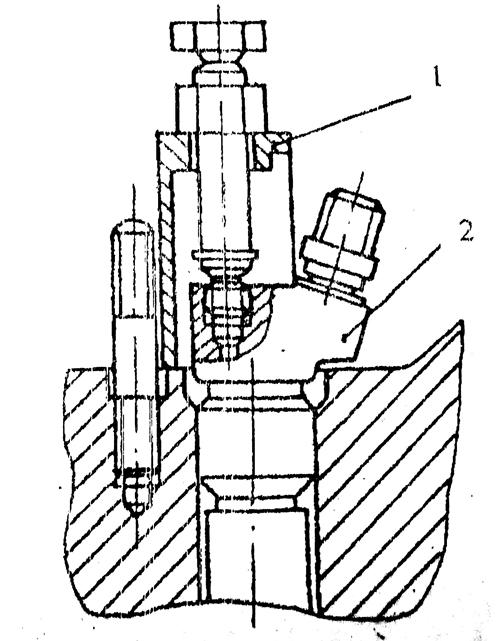

Головки цилиндров 1 ( рисунок 19 ) отдельные на каждый цилиндр, изготовлены из алюминиевого сплава, для охлаждения имеют полость сообщающуюся с полостью охлаждения блока. Днище головки усилено за счет увеличения толщины в зоне выпускного канала и дополнительного ребра по сравнению с головкой цилиндра двигателя 740 .10.

Каждая головка цилиндра устанавливается на два установочных штифта, запрессованные в блок цилиндров, и крепится четырьмя болтами из легированной стали. Один из установочных штифтов одновременно служит втулкой для подачи масла на смазку коромысел клапанов. Втулка уплотнена резиновыми кольцами. В головке увеличено отверстие слива моторного масла из-под клапанной крышки в штанговую полость.

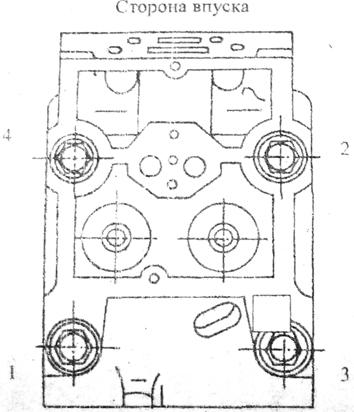

Окна впускного и выпускного каналов расположены на противоположных сторонах головки цилиндров . Впускной канал имеет тангенциальный профиль для обеспечения оптимального вращательного движения воздушного заряда, определяющего параметры рабочего процесса двигателя и токсичность отработавших газов, поэтому замена на головки цилиндров 740.1003014-20 не допускается.

В головку запрессованы чугунные седла и металлокерамические направляющие втулки клапанов. Седла клапанов имеют увеличенный натяг в посадке по сравнению с седлами двигателя 740.10 и фиксируются острой кромкой.

Выпускные седла и клапан профилированы для обеспечения меньшего сопротивления выпуску отработавших газов.

Применение выпускного клапана двигателя 740.10 не рекомендуется.

Стык "головка цилиндров — гильза" (газовый стык) — беспрокладочный ( рисунок 21 ). В расточенную канавку на нижней плоскости головки запрессовано стальное уплотнительное кольцо 3. Посредством этого кольца головка цилиндра устанавливается на бурт гильзы. Герметичность уплотнения обеспечивается высокой точностью обработки сопрягаемых поверхностей уплотнительного кольца и гильзы цилиндра 5. Свинцовистое покрытие на поверхности кольца газового стыка дополнительно повышает герметичность за счет компенсации микронеровностей уплотняемых поверхностей. Для уменьшения вредных объемов в газовом стыке установлена фторопластовая прокладка — заполнитель 4.

Прокладка — заполнитель фиксируется на кольце газового стыка за счет обратного конуса и посадки ее с натягой но выступающему пояску. Применение прокладки-заполнителя снижает удельный расход топлива и дымность отработавших газов. Прокладка-заполнитель разового применения.

Рисунок 21. Газовый стык: 1 — головка цилиндра; 2 — кольцо уплотнительное перепуска охлаждающей жидкости; 3 — кольцо газового стыка; 4 — прокладка-заполнитель; 5 — гильза цилиндра; 6 — кольцо уплотнительное; 7 — прокладка уплотнительная; 8 — блок цилиндров; 9 — экран.

Для уплотнения перепускных каналов охлаждающей жидкости в отверстия днища головки установлены уплотнительные кольца 2 из силиконовой резины.

Пространство между головкой и блоком, отверстия стока моторного масла и штанговые отверстия уплотнены прокладкой головки цилиндра 7 (рисунок 20) из термостойкой резины. На прокладке дополнительно выполнены уплотнительные бурт втулки подачи масла и канавка слива масла в штанговые отверстия.

При сборке двигателя болты крепления головки цилиндра следует затягивать в три приема в последовательности указанной на рисунке 22 .

Рисунок 22. Последовательность затяжки болтов крепления головки цилиндра.

Величина момента затяжки должна быть:

- первый прием — 39. .49 Н м (4. .5 кгс м);

- второй прием — 98. 127 Н м (10. 13 кгс м);

- третий прием — 186. 206 Н м (19. 21 кгс м) предельное значение.

Перед ввертыванием резьбу болтов смазать тонким слоем графитовой смазки.

После затяжки болтов необходимо отрегулировать зазоры между клапанами и коромыслами. Зазор необходим для обеспечения герметичной посадки клапана на седло при тепловом расширении деталей во время работы двигателя.

Увеличение или уменьшение тепловых зазоров отрицательно сказывается на работе механизма газораспределения и двигателя в целом. При слишком больших зазорах растут ударные нагрузки и увеличивается износ деталей привода клапанов. При очень малых зазорах и их отсутствии не обеспечивается герметичность камеры сгорания, двигатель теряет компрессию и не развивает полной мощности. Клапаны перегреваются, что может повлечь за собой прогар фасок. При отсутствии зазора появляются задиры на тарелке толкателя и рабочей поверхности кулачка распредвала.

Клапанный механизм закрыт алюминиевой крышкой 15 ( рисунок 19 ). Для шумоизоляции и уплотнения стыка крышка — головка цилиндра применены резиновая уплотнительная прокладка 18 и виброизоляционная шайба 14.

Болты крепления крышек головок цилиндров затянуть крутящим моментом 12,7. 17,6Нм(1,3. 1,8 кгс м).

МОМЕНТЫ ЗАТЯЖКИ ОСНОВНЫХ РЕЗЬБОВЫХ СОЕДИНЕНИЙ

Болты крепления 740.1005157-02 крышек коренных подшипников (вертикальные) коленчатого вала (M16)

Затяжку проводить от средней опоры к крайним, начиная с правого ряда в два приема:

— предварительно крутящим моментом 95. 120 Н-м (9,6. 12,0 кгс-м);

— окончательно крутящим моментом 275. 295 Н-м (28,0. 30,0 кгс м)

Позиция 6, рисунок 10

Стяжные болты крепления 7482.1005158, 7482.1005159 крышек коренных подшипников (горизонтальные) коленчатого вала (M16)

Затянуть крутящим моментом 147. 167 Н-м (15,0. 17,0 кгс-м)

Позиции 4,5, рисунок 10

Болты крепления маховика:

Перед вворачиванием резьба должна быть смазана тонким слоем графитовой смазки. Затяжку проводить последовательно в два приема (предварительно и окончательно), окончательно крутящим моментом

245. 264 Н-м (25,0. 27,0 кгс-м)

167. 186 Н-м (17. 19 кгс-м)

Позиция 16, рисунок 12

Болты крепления полумуфты отбора мощности, гасителя крутильных колебаний и шкива коленчатого вала М12

Затянуть крутящим моментом 98,0. 117,6 Н-м (10,0. 12,0 кгс-м)

Позиции 10 и 22 рисунок 13.

Позиции 5 и 18 рисунок 14

Гайки болтов крепления крышек шатунов

Затяжку проводить в два приема:

— предварительно с начальным крутящим моментом 76,5. 80,4 Н-м (7,8. 8,2 кгс-м);

— окончательно, контролируя два параметра, угол поворота гайки, равный (50±5)° от положения после предварительной затяжки и величину момента 108. 180 Н-м (11,0. 18,3 кгс-м). При этом контроль угла поворота гайки является определяющим.

Допускается затяжка крутящим моментом 127.5. 137.3 Н-м (13,0. 14,0 кгс-м)

Позиции 6,7, рисунок 11

Болты крепления передней крышки блока цилиндров:

Затягивать болты крутящим моментом:

— 49,0. 60,8 Н-м (5,0. 6,2 кгс-м);

— 88,1. 108,0 Н-м (9,0. 11,0 кгс-м)

Болты крепления головок цилиндров М16

Перед вворачиванием резьба болтов должна быть смазана тонким слоем графитовой смазки. Болты затягивать в три приема крутящим моментом:

— первый прием — 39,0. 49,0 Нм (4,0. 5,0 кгс-м);

— второй прием — 98,0. 127,0 Н-м (10,0. 13,0 кгс-м);

— третий прием — 186,0. 206,0 Н-м (19,0. 21,0 кгс-м)

Очередность затяжки согласно рисунку 19

Болты крепления крышек головок цилиндров М8

Затягивать болты крутящим моментом 12,7. 17,6 Н-м (1,3. 1,8 кгс-м)

Позиция 12, рисунок 16

Болты крепления картера маховика:

Затягивать болты в два приема крутящим моментом:

— первый прием — 50,0. 70,0 Н-м (5,0. .7,0 кгс-м);

— второй прием — 88,0. 108,0 Н-м (9,0. 11,0 кгс-м);

— первый прием — 20,0. 30,0 Н-м (2,0. .3,0 кгс-м);

— второй прием — 43,1. 54,9 Н-м (4,4. .5,6 кгс-м)

Болты крепления оси ведущей шестерни привода распределительного вала М10

Затягивать в два приема, окончательно крутящим моментом 49,0. 61,0 Н-м (5,0. 6,2 кгс-м)

Позиция 2, рисунок 8

Болт М12 крепления ведущей шестерни привода распределительного вала

Затягивать крутящим моментом: 88,3. 98 Н-м (9. 10 кгс-м).

Позиция 9, рисунок 8

Болты крепления масляного картера М8

Затягивать болты крутящим моментом 7,8. 17,8 Н-м (0,8. 1,8 кгс-м)

Болты крепления выпускных коллекторов М10

Затягивать в два приема, окончательно крутящим моментом — 43,0. 55,0 Н-м (4,4. .5,6 кгс-м)

Болты крепления корпусов компрессоров М6

Затягивать болты крутящим моментом 4,9. 7,8 Н-м (0,5. 0,8 кгс-м)

Болты крепления корпусов турбин М8

Затягивать болты крутящим моментом 17,65. 24,51 Н-м (1,8. 2,5 кгс-м)

Болты крепления трубопроводов подвода масла к турбокомпрессорам М14

Затягивать болты крутящим моментом 49,0. 68,0 Н-м (5,0. 7,0 кгс-м)

Болты крепления пакетов задних и передних пластин к валу привода ТНВД

Затягивать болты крутящим моментом 90. 100 Н-м (9,0. 10,0 кгс-м)

Болты крепления пакетов задних и передних пластин к полумуфте ведущей и насосу привода ТНВД

Затягивать болты крутящим моментом 63,8. 73,6 Н-м (6,5. 7,5 кгс-м)

Болт стяжной полумуфты ведущей привода ТНВД

Затягивать болт крутящим моментом 58,9. 64,7 Н-м (6,0. 6,6 кгс-м)

Болты крепления топливопровода низкого давления:

Затягивать болты крутящим моментом:

— 39,2. 49,0 Н-м (4,0. 5,0 кгс-м);

— 34,3. 49,0 Н-м (3,5. 5,0 кгс-м);

— 19,6. 24,5 Н-м (2,0. 2,5 кгс-м)

Болты крепления ТНВД к блоку:

— предварительно 6,9. 8,8 Н м (0,7. 0,9 кгс-м);

— окончательно 13,7. 15,6 Н-м (1,4. 1,8 кгс-м);

— предварительно 5. 15 Н-м (0,5. 1,5 кгс-м);

— окончательно 45. 55 Н-м (4,5. 5,5 кгс-м).

Болты крепления масляного насоса М10

Затягивать болты крутящим моментом 49,0. 68,6 Н-м (5,0. 7,0 кгс-м)

стоек коромысел М10

Затягивать гайки крутящим моментом 41,0. 53,0 Н-м (4,2. 5,4 кгс-м)

Гайка крепления колеса компрессора

Затягивать крутящим моментом 4,9. 6,9 Н-м (0,5. 0,7 кгс-м)

Позиция 19, рисунок 25

Гайки скобы крепления форсунки М10

Затягивать гайки крутящим моментом 35,0. 40,0 Н-м (3,5. 4,0 кгс-м)

Гайки крепления турбокомпрессоров М10

Затягивать гайки крутящим моментом 44,0. 56,0 Н-м (4,4. 5,6 кгс-м)

Гайки топливопроводов высокого давления

Затягивать гайки крутящим моментом 24,5. 44,1 Н-м (2,5. 4,5 кгс-м)

Г айки регулировочного винта коромысла М10

Затягивать гайки крутящим моментом 33,0. 41,0 Н-м (3,4. 4,2 кгс-м)

Пробки колпаков масляного фильтра

Затягивать пробки крутящим моментом 24,5. .39,2 Н-м (2,5. 4,0 кгс-м)

Колпаки масляного фильтра

Затягивать колпаки крутящим моментом 49,0. .68,6 Н-м (5,0. 7,0 кгс-м)

Сливная пробка картера масляного

Затягивать пробку крутящим моментом 39,2. 58,8 Н-м (4,0. 6,0 кгс-м)

Руководства по ремонту, обслуживанию, эксплуатации

Двигатель автомобилей КамАЗ 740 сконструирован таким образом, что на каждый цилиндр блока установлена своя головка. Соответственно, под каждой ГБЦ КамАЗ располагается отдельная прокладка, обеспечивающая её герметичное прилегание к блоку, а точнее герметичность водяных и масляных каналов.

Однако, в следствии, температурного воздействия, неправильного монтажа, плохого качества и ряда других разрушающих факторов, довольно часто случается пробой (прогар) таких прокладок. Поэтому, замена прокладки под одной или несколькими головками вполне рядовая процедура.

Признаки, по которым можно определить, что прокладка под головкой требует замены:

Ремонтный комплект РТИ (резино-техничеких изделий) ГБЦ КамАЗ (какие прокладки придется менять)

Также, может понадобиться замена прокладки крышки клапанного механизма и прокладок под впускным и выпускным коллекторами.

Фото-инструкция по демонтажу ГБЦ КамАЗ 740 с блока цилиндров

- Перед началом работ потребуется слить как минимум половину от всего объема охлаждающей жидкости. А также, демонтировать мешающие расширительный бачок и компрессор.

- Ключом на 19 отверните накидные гайки трубки высокого давления с секции ТНВД

- Также, необходимо отвернуть топливную трубку с форсунки той головки, которая подлежит демонтажу.

- Накидным или торцевым ключом на 14 отверните штуцер дренажной трубки форсунок и снимите её.

- Демонтируйте водяную трубу используя торцевой ключ на 13 и впускной коллектор при помощи торцевого ключа на 17.

- Ключом на 13 отверните болт крепления клапанной крышки головки блока. И снимите крышку вместе с прокладкой. Также придется снимать соседнюю крышку, выступ которой будет мешать демонтажу головки цилиндра блока.

Прокладка ГБЦ КамАЗ нового и старого образцов. Различия.

Момент затяжки ГБЦ КамАЗ

Величина момента затяжки должна быть:

- первый прием — 39…49 Н м (4. .5 кгс м);

- второй прием — 98…127 Н м (10… 13 кгс м);

- третий прием — 186…206 Н м (19…21 кгс м) предельное значение.

После затяжки болтов необходимо отрегулировать зазоры между клапанами и коромыслами. Зазор необходим для обеспечения герметичной посадки клапана на седло при тепловом расширении деталей во время работы двигателя.

Сейчас мы с Вами освоим приемы разборочно-сборочных работ и основы комплектации деталей при замене поврежденной головки цилиндра. А так же узнаем как ремонтировать КАМАЗ.

Ремонт автомобиля своими руками

для настоящих автомобилистов,

как ремонтировать двигатель самому

2) Освоить методы комплектования деталей, обеспечивающих установку головки цилиндра, согласно, требований технических условий на сборку.

Последовательность проведения работ

по капитальному ремонту двигателя

своими руками

- Сборка заднего моста

- Как правильно собрать коробку передач

- Как правильно собрать двигатель

- Качество сборки автомобилей

- Как собрать рулевое

- Контроль качества сборки автомобилей

- Организация сборки автомобилей

- Технология сборки автомобиля

Замену на двигателе КАМАЗ-740 одной головки цилиндра или их комплекта, проводят в условиях мастерской автотранспортного предприятия при проведении текущего ремонта.

Перед началом разборочно-сборочных работ должна быть слита жидкость из системы охлаждения двигателя через три краника при открытой крышке расширительного бачка.

Как ремонтировать блок цилиндров двигателя?

Восстановление блока цилиндров заваркой,

способ заделки трещины блока цилиндров эпоксидкой

- Коллекторы выпускные в сборе;

- Фильтр тонкой очистки топлива;

- Компрессор пневматического тормоза в сборе с расширительным бачком и трубками;

Разборочно-сборочные работы

деталей цилиндро-поршневой группы,

комплектование деталей гильзо-поршневой

группы, ремонт и установка

шатуннопоршневой группы двигателя

- Коллектор впускной левый в сборе;

- Стойки коромысел с коромыслами в сборе;

- Штанги толкателей в сборе;

Замена поршневых колец

своими руками

- Болты головок цилиндров;

- Крышки головок цилиндров;

- Форсунки в сборе;

- Скобы крепления форсунок.

Указанные сборочные единицы и отдельные детали должны быть тщательно очищены, вымыты и подвергнуты дефектации. Детали непригодные к дальнейшей эксплуатации, необходимо заменить новыми или восстановленными.

Все прокладки, снятые при разборке, независимо от их состояния, подлежат замене новыми прокладками. Допускается отжиг медных шайб уплотнения топливных трубопроводов. Все снимаемые при разборке нормали (болты, гайки, шайбы) сортируют по типам и размерам и хранят в соответствующих ячейках сборника нормалей. Не допускаются к сборке болты и гайки с изношенными или помятыми гранями, а также имеющие повреждения более двух ниток резьбы.

В процессе разборочно-сборочных работ рекомендуется применять гайковерты (пневматические и электрические). При недостаточном крутящем моменте гайковерта для трогания с места или нормированного момента затяжки болта (гайки) следует применять динамометрический ключ с торцовыми головками.

Для проведения сборочных работ дополнительно к повторно используемым рабочее место должно быть обеспечено следующими сборочными единицами и деталями:

- головка цилиндра с клапанами в сборе (новая или восстановленная)

- прокладка головки цилиндра

- прокладка уплотнительная головки цилиндра

- прокладка крышки головки цилиндра

- прокладка фланца водяной трубы

- прокладка впускного коллектора

- прокладка корпуса компрессора

После проведения сборочных работрегулируют зазоры междуклапанами и коромыслами, заправляют двигатель свежим моторныммаслом, охлаждающей жидкостью к форсункам, а затем запускают двигатель.

Двигатель должен работать устойчиво, без перебоев, стуков и посторонних шумов. После прогрева двигателя проверяют герметичность соединений. Всоединениях не должно бытьследов подтекания охлаждающей жидкости, моторного масла и топлива. Прорыва газа через прокладки, не допускается.

Оборудование, оснастка и инструмент для проведения работ расборочно-сборочных работ, снятия головки блока.

- Стенд лабораторный для крепления двигателя КамАЗ-740

- Верстак слесарный с тисками слесарными

- Линейка измерительная с пределом изменения 300 мм (линейка 300 ГОСТ 427-75).

- Штангенциркуль

- Щуп № 2 ГОСТ 882-75.

- Ключ динамометрический с предельным крутящим моментом 240 Н*м (24 кгс-м).

- Набор торцовых головок

- Отвертка 175x0.7 ГОСТ 24437-80

- Плоскогубцы ГОСТ 7236-86

- Съемник для форсунки

Порядок выполнения работы по ремонту головки блока цилиндров КАМАЗ

1) Отвернуть и снять вместе с тарельчатыми шайбами три болта крепления выпускного правого коллектора к головкам блока правого ряда. Снять коллектор в сборе и четыре прокладки. Уложить коллектор на верстак. Те же операции повторить для выпускного левого коллектора.

2) Отвернуть накидную гайку трубки подвода воды к компрессору, накидные гайки соединительной трубки от компрессора к расширительному бачку и накидные гайки трубки от компрессора к регулятору давления. Ослабить крепление трубки на кронштейне. Освободить компрессор от трубок. Отверните четыре болта крепления компрессора. Снять компрессор вместе с прокладкой корпуса компрессора, установить транспортную заглушку шестерни компрессора, уложить компрессор на верстак.

3) Отвернуть три болта крепления топливных трубопроводов к фильтру тонкой очистки топлива. Освободить трубопроводы, установить болты с медными шайбами на место, завернуть на два три оборота. Отвернуть две гайки крепления фильтра тонкой очистки топлива к соединительному патрубку впускных коллекторов, снять плоские и пружинные шайбы. Снять фильтр, уложить на верстак. Отвернуть четыре болта крепления соединительного патрубка впускных коллекторов, снять болты с волнистыми шайбами. Снять соединительный патрубок имеете с прокладками.

4) Отвернуть накидные гайки крепления к штуцерам насоса гидроусилителя руля трубы низкого давления насоса (740 3407116) трубы высокого давления насоса (740.3407110). Освободить трубы низкого и высокого давления насоса гидроусилителя от трубопроводов системы гидроусилителя руля. Отвернуть болты скоб крепления труб

К впускному левому коллектору и к трубе водяной левой. Освободить трубы, завернуть болты на место на два-три оборота. Отвернуть болты подвода топливных трубопроводов к ТНВД. Освободить трубопроводы, болты с медными шайбами установить на место, завернуть на два-три оборота.

Отвернуть восемь болтов крепления впускного правого коллектора. Снять болты вместе с волнистыми шайбами. Снять впускной правый коллектор (740.11150012) в сборе с распределительным бачком системы охлаждения и трубками, а также топливными трубопроводами, закрепленными на нем. Снять четыре прокладки впускного коллектора (740 1115026). То же повторить для впускного левого коллектора (740 1115014). Уложить впускные коллекторы на верстак, обеспечив предохранение трубопроводов от повреждения.

5) Вывернуть восемь болтов крепления водяной правой трубы (740 1303100), снять плоские и пружинные шайбы. То же повторить для водяной левой трубы (740.1303101). Отвернуть четыре гайки крепления форсунок на головках цилиндров правого ряда. Снять скобы крепления форсунок (740.1112163), снять форсунки (33.1112010) вместе с уплотнительными кольцами (33.1112342) и шайбами (870880). Уложить форсунки на верстак. То же повторить для форсунок на головках цилиндров левого ряда (КЭ 25).

6) Вывернуть четыре болта крепления крышек головок цилиндров правого ряда. Снять крышки головок цилиндров (740.1003264-21) и прокладки крышек (740 1003270-10) То же повторить для крышек головок цилиндров левого ряда. Отвернуть две гайки крепления стойки коромысел на головке первого цилиндра. Снять стойку коромысел в сборе с коромыслами (740 1007091-10, 640.1007140), две штанги толкателей в сборе (740.1007і 76). То же повторить для головок второго-восьмого цилиндров. Ослабить четыре болта крепления головки первого цилиндра (740.1003016-02), соблюдая ту же последовательность, что и при затяжке. Вывернуть болты, снять шайбы Снять головку цилиндра с клапанами в сборе (740.1003010-11) вместе с уплотнительной резиновой прокладкой (740 1003213-11) и прокладкой головки цилиндра (740.1003212). Снять прокладку фланца водяной трубы (740.1303268). Повторить для снятия головок второго-восьмого цилиндров.

7) Произвести комплектацию новых и работоспособных деталей для обеспечения установки головок цилиндров на двигатель.

- головка цилиндра с клапанами в сборе

- прокладка фланца водяной трубы (740.1303268) 8 шт.

- прокладка головки цилиндра (70.1003213) – 8 шт.

- прокладка уплотнительная головки цилиндра (740.100213-11) 8 шт.

- стойка коромысел в сборе с коромыслами (740 1007091-10)

- штанга толкателя в сборе (740.1007176) 16 шт.

- болт головки цилиндра (740.1003016-02) - 32 шт.

- крышка головки цилиндра (740.1003264) - 8 шт.

- прокладка крышки головки цилиндра (740 1003270-10) - 8 шт.

- форсунка в сборе (33 1112010) 8 шт.

- скоба крепления форсунки (740.1112163) 16 шт.

- шайба уплотнительная (870638) 8 шт.

- кольцо уплотнительное (33.1112342) - 8 шт.

- обеспечить рабочее место графитной связкой.

8) Установить прокладку головки на буртик гильзы первого цилиндра (740 10.03212), уплотнительную прокладку головки цилиндра (740 1003213), головку цилиндра в сборе с клапанами (740.1003010-11). Обеспечить правильность монтажа прокладок и головки. Завернуть четыре болта крепления головки (740.1003016-02), предварительно надев на каждый шайбу (870648) и смазав резьбу графитным смазочным материалом. Затянуть болты согласно схеме динамометрическим ключом в три приема моментом 40-50 Н*м, 120-150 Нм, 160-180 Нм, для болтов без покрытия 190-210 Н*м.

Повторить те же операции для установки головок второго-восьмого цилиндров (КЭ 30).

Установить на шпильки и штифты головки первою цилиндра стойку коромысел я сборе, предварительно установив штанги толкателей в сборе (740.1007176). Установить стопорную шайбу крепления стойки (740.1007134), завернуть две гайки, затянуть их динамометрическим ключом с моментом 42-54 Н* м, застопорить гайки шайбой. Повторить для установки стойки коромысел в сборе с коромыслами для головок второго-восьмого цилиндров.

9) Отрегулировать зазоры между клапанами и коромыслами в установленной последовательности (КЭ-30-1).

То же повторить для установки крышек головок второго - восьмого

11. Установить форсунку в сборе (33.1112010) в головку первого цилиндра с уплотнительной шайбой (870638) и уплотнительным кольцом (33Л112342), предварительно вывернув пробку корпуса(87-080) Установить скобы крепленияфорсунки (740.1112163) и навернуть гайку; затянуть моментом 32-40Н*м.

То же повторить для установки форсунок второго-восьмого цилиндров.

Установить между головкой первого цилиндра ифланцем водяной грубы прокладку фланца водяной трубы (740.1303268) иввернуть два болта, надев пружинную и плоскую шайбы

То же повторить для головок второго-восьмого цилиндров. Затянуть окончательно болты крепления трубы водяной правой и левой моментом 30-53 Н*м.

12. Обеспечить комплектацию новых и работоспособных деталей для установки коллекторов впускных левого и правого:

- коллектор впускной правый всборе с расширительным бачком и трубками (740.1115012, 5320-131010) – 1шт.;

- коллектор впускной левый в сборе (740 1115014) - 1 шт.;

- прокладка впускного коллектора (740.1115026) - 8 шт.

13. Установить на левый ряд головок четыре прокладки впускного левого коллектора (740.1115026), впускной левый коллектор в сборе (740 1115014), ввернуть восемь болтов крепления коллектора, надев на них волнистые шайбы, затянуть болты динамометрическим ключом с моментом 50-62 Н*м.

14. Установить на правый ряд головок четыре прокладки впускного правого коллектора (740.1115026), впускной правый коллектор в сборе 740.II15012) вместе с расширительным бачком (5320-1311040), трубками и топливными трубопроводами. смонтированными на нем, (вернуть восемь болтов крепления коллектора, надев на них волнистые шайбы. Затянуть болты динамометрическим ключом с моментом 50-62 Н*м. Соединить свободный конец перепускной трубки расширительного бачка (5320-1311091) с патрубком отвода воды из расширительного бачка в водяной насос (5320-1311055). Затянуть хомут.

Соединить свободный конец воздухоотводящей трубки радиатора к расширительному бачку (5320-1311054). Затянуть хомут. Навернуть накидную гайку перепускной трубки от двигателя к расширительному бачку (5320-1311106) на штуцер впускного левого коллектора. Затянуть гайки накидные на впускном левом коллекторе и расширительном бачке.

15. Вывернуть болты соединения топливных трубопроводов с ТНВД соединить их с трубопроводами, установив медные шайбы, вывернуть болты, затянуть динамометрическим ключом с моментом 40-50 Н*м.

Вывернуть болты скоб крепления труб низкого и высокого давления насоса гидроусилителя руля к впускному левому коллектору и к водяной левой трубке. Установить трубу высокого давления насоса (740.3407110) и трубу низкого давления насоса (740.3407116), навернуть накидные гайки трубопроводов системы гидроусилителя руля. Установить скобы крепления труб к впускному левому коллектору и водяной левой трубе. Ввернуть болты, затянуть динамометрическим ключом с моментом 15-20 Н*м.

16. Обеспечить комплектацию новых и работоспособных деталей для установки соединительного патрубка впускных коллекторов и компрессора пневматического тормоза:

- патрубок соединительный впускных коллекторов в сборе (740.1115030)- 1 шт.;

- прокладка соединительного патрубка (740.1115036-01) - 2 шт

- фильтр тонкой очистки топлива (740.1117010) - 1 шт.

- компрессор пневматического тормоза в сборе (5320-3509015) - 1шт.

- прокладка корпуса компрессора (740.3509403-10) - 1 шт.

17. Установить соединительный патрубок впускных коллекторов (740.1115030) вместе с прокладками (740.1115036-01). Ввернуть четыре болта крепления, надев на них волнистые шайбы, затянуть динамометрическим ключом моментом 50-62 Н*м.

Установить фильтр тонкой очистки топлива (740. Ш 7010) на шпильки соединительного патрубка впускных коллекторов, надеть две плоские и пружинные шайбы, навернуть гайки, затянуть до упора. Вывернуть болты соединения топливных трубопроводов с фильтром, соединить их с топливными трубопроводами, установив медные шайбы, завернуть болты, затянуть динамометрическим ключом с моментом 40-50 Н*м.

18. Снять транспортную заглушку шестерни компрессора (5320-3909137) Установить компрессор пневматического тормоза в сборе с прокладкой, обеспечив уплотнение по всасывающему патрубку компрессора.

Ввернуть четыре бота крепления, надев пружинные шайбы. Затянуть болты моментом 50-52 Н*м. Навернуть накидную гайку трубки подвода воды к компрессору (740.35009276), накидную гайку соединительной трубки от компрессора к

Расширительному бачку (3520-1311064-01), накидную гайку трубки от компрессора к регулятору давления (5320-3506200). Затянуть накидам гайки на обоих концах трубок. Закрепить трубку от компрессора к регулятору давления (5320-3506200) на кронштейне (5320-35006220).

19. Вывернуть из форсунок левого ряда 7 головок цилиндров болты топливной дренажной трубки, установить топливную дренажную труб (740.1104346), соединив ее с болтами, установив медные шайбы, вверну болты, затянуть. То же повторить для топливной дренажной трубки форсунок правого ряда головок (740.1104370). Снять полиэтиленовые заглушки (870941) со штуцеров форсунок. Навернуть накладные гайки топливных трубок (740.1104310? 740.11043 12, 740.1104314, 740.1104316) на штуцерах форсунок левого ряда головок цилиндров. Затянуть гайки с обоих концов каждой трубки. Закрепить топливные трубки с помощью двух скоб крепления (740.1104358). Затянуть два болта.

То же повторить для топливных трубок правого ряда головок цилиндров (740 1104318, 740.1104329, 740.1104322, 740.1104324).

20. Установить впускной коллектор правого ряда цилиндров в сборе с патрубками выпускного коллектора (740.1008020, 740.1008044) вместе с четырьмя прокладками патрубка (740.1068050). Ввернуть три болта крепления выпускного коллектора к блоку и навернуть восемь гаек крепления патрубков выпускного коллектора к головкам блока, надев тарельчатые шайбы. Затянуть динамометрическим ключом с моментом 50-62 Н м.

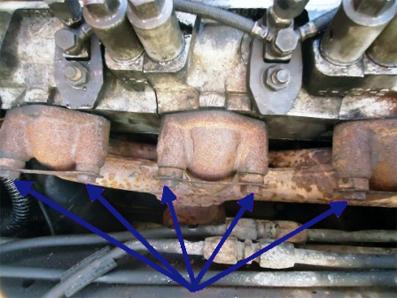

Выкрутив болты с шайбами крепления водораспределительной трубы на снимаемой головке и ослабив крепление болтов на других головках, приподнимают трубу до ее снятия со втулок головок цилиндров. На правой трубе предварительно выкручивают болты ее крепления к коробке термостатов. Выкрутив болты с шайбами крепления дренажного трубопровода форсунок, отсоединяют его от головок цилиндров и устанавливают технологические заглушки. Отвернув гайки 3 (см. рис. 2.5), снимают шайбы 2 и выкручивают из снимаемой головки шпильки 11. На других головках ослабляют гайки 3 и болты 6 крепления выпускного коллектора 4, после чего отводят коллектор от головок.

Коллектор выпускной КАМАЗ, запчасти (рис. 2.5):

1 — патрубок; 2, 5 — шайбы; 3 — гайка; 4 — коллектор выпускной; б — болт крепления коллектора; 7 — шпилька крепления фланца приемной трубы; 8 — втулка соединительная; 9 — втулка патрубка; 10 — прокладка патрубка; 11 — шпилька крепления патрубка; 12 — головка цилиндров

Отвернув болт крепления крышки головки цилиндра, снимают шайбу, крышку и прокладку крышки. Болты крепления головки цилиндра ослабляют, а затем выкручивают и вынимают вместе с шайбами. Головку цилиндра с уплотнительными кольцами снимают с двигателя, вынимают штанги толкателей, снимают уплотнительную прокладку, уплотнительное кольцо газового стыка и устанавливают в отверстие гильзы цилиндра технологическую заглушку.

Перед установкой головки цилиндра снимают технологическую заглушку и устанавливают уплотнительное кольцо газового стыка, уплотнительную прокладку головки и штанги толкателей. Установив головку цилиндра с уплотнительными кольцами на двигатель, вкручивают болты ее крепления с шайбами, предварительно смазав резьбу болтов тонким слоем графитовой смазки УСА. Последовательность затяжки болтов указана на рис. 2.8. Болты затягивают в три приема: сначала с моментом 40. 50 Н*м (4. 5 кгс*м), затем 120. I5O Н*м (12. 15 кгс*м) и, наконец, 160. 180 Н*м (16. 18 кгс*м).

Последовательность затяжки болтов крепления головки цилиндра КАМАЗ (рис. 2.8)

Если в процессе замены головки цилиндра была нарушена регулировка тепловых зазоров в клапанных механизмах, проверяют затяжку гаек шпилек крепления стоек коромысел, момент затяжки которых должен составлять 42. 54 Н*м (4,2. 5,4 кгс*м), и регулируют тепловые зазоры, после чего устанавливают прокладку крышки головки цилиндра, крышку и закручивают болты крепления крышки с плоскими шайбами [моментом затяжки 17. 22 Н*м (1,7. 2,2 кгс*м)].

В устанавливаемую головку цилиндра вкручивают шпильки 11 (см. рис. 2.5), закручивают гайки 3 с шайбами 2, болты 6 крепления выпускного коллектора 4 и гайки 3 на остальных головках. На правой водяной трубе закручивают болты ее крепления к коробке термостатов. Сняв технологические заглушки, присоединяют дренажный трубопровод форсунок к головкам цилиндров и закручивают болты его крепления с шайбами. Установив водораспределительную трубу, закручивают болты с шайбами ее крепления и затягивают болты крепления на других головках.

На место устанавливают ранее снятые заднюю опору кабины, впускной коллектор, компрессор и расширительный бачок системы охлаждения в указанном выше порядке, опускают кабину автомобиля, запускают двигатель и проверяют его работу. Подтекание охлаждающей жидкости и стук клапанов не допускаются.

Читайте также: