Участок ремонта топливной аппаратуры камаз

Для проектирования технологического процесса обслуживания необходимо установить перечень операций этого процесса, из которого будет проектироваться реальный техпроцесс для конкретного предприятия в соответствии с выбранным методом его организации. Основой для такого массива в большинстве случаев служит типовая технология для данной марки автомобиля.

Может быть рассмотрено три случая формирования перечня операций:

- перечень формируется на базе типовой технологии, изменяется только оборудование для некоторых операций и, соответственно, их трудоемкость;

- полное изменение числа операции типовой технологии в связи с применением новых методов и оборудования для технического обслуживания, и диагностирования некоторых узлов, и систем автомобиля;

- разработка новых технологических процессов технического обслуживания, диагностирования, текущего ремонта, не имеющих прямых аналогов в виде типовых технологий. Этот вариант встречается гораздо реже, например, технологические процессы покраски автомобилей на основе новых материалов, коренным образом отличающихся от ранее применяемых и других.

Для формирования перечня операций воспользуемся случаем формирования перечня на базе типовой технологии.

Технологический процесс ремонта ТНВД состоит из технологических операций: разборки, мойки, дефектовки, сборки. Для примера сформируем действия и переходы при выполнении операции разборки.

Разборку ТНВД необходимо проводить в следующем порядке:

– вывернуть винты крепления задней крышки регулятора частоты вращения и снять крышку в сборе с насосом низкого давления;

– снять автоматическую муфту опережения впрыска топлива;

– распломбировать и вывернуть винты крепления защитных кожухов секций ТНВД и снять кожуха;

– распломбировать и вывернуть болты крепления верхней крышки регулятора и снять крышку;

– вынуть ось рычага регулятора и снять рычаг регулятора с рычагом муфты грузов, муфтой, пружиной регулятора и рычагом пружины;

– снять стопорное кольцо и державку грузов в сборе;

– вывернуть пробки реек, вынуть втулки реек, затем сами рейки, предварительно расстопорив их;

– отвернуть гайки крепления секций ТНВД, снять стопорные шайбы штуцеров секций и вынуть секции ТНВД и толкатели плунжеров;

– снять эксцентрик привода насоса низкого давления, ведущую шестерню регулятора и промежуточную шестерню;

– выбить шпонки с носка и хвостовика кулачкового вала, снять крышку заднего подшипника, вынуть кулачковый вал в сборе с подшипниками и снять крышку переднего подшипника;

– снять подшипники с кулачкового вала.

На этом разборка ТНВД КамАЗ 740 закончена.

Аналогично формируется перечень других операций.

2.3.2 Выбор оборудования и инструмента, применяемые при ремонте ТНВД КамАЗ 740

2.3.3 Нормирование операций технологического процесса

При организации технологических процессов технического обслуживания и текущего ремонта автомобилей возникает необходимость в измерении трудовых затрат (затрат времени) на выполнение операций ТО и ТР или их отдельных элементов. Поэтому для разработанного технологического процесса определяют нормы времени как для всего технологического процесса, так и для выполнения каждой операции в отдельности.

В состав технически обоснованной нормы времени входит нормируемое время, включающее:

- время обслуживания рабочего места;

- время на отдых и личные надобности.

Объектом основного изучения является оперативное время, которое устанавливается:

- при помощи хронометража.

- при помощи микроэлементных нормативов времени.

Для установления нормы времени на разработанный технологический процесс необходимо использовать метод проведения хронометражных наблюдений.

Оперативным называется время, затрачиваемое непосредственно на выполнение данной операции.

Норма времени на операцию ТО, Д, ТР в мин. или ч., по формуле:

где ТО - оперативное время, мин (ч);

А, В, С - соответственно, доля времени на подготовительно-заключительные работы, обслуживание рабочего места, на отдых и личные надобности, %.

Трудоемкость операций в чел.-ч или чел.-мин. находится по формуле:

где Р- число рабочих, выполняющих операцию, чел.;

КП - коэффициент повторяемости операции.

КП характеризует частоту выполнения операции при ТО (Д, ТР).

Продолжение таблицы 2.4

| 4.1 | Вывернуть ввертыш, снять фильтр | Ключ гаечный 14 мм, 17 мм | 3,3 | Обратить внимание на состояние фильтра |

| 4.2 | Вывернуть шпильки крепления топливоподкачивающего насоса | Шпильковерт | 4,7 | Обратить внимание на состояние резьбы |

| Разборка крышки регулятора с рычагами | ||||

| 5.1 | Снять рычаги и вал рычага управления, выпрессовать втулку рычага управления и возвратную пружину | Гаечный ключ 10 мм, оправка (диаметр 10мм, длина 60 мм) | 8,8 | Придерживать пружину |

| 5.2 | Вывернуть болты регулировочные, отвернуть с них гайки | Ключ гаечный 10 мм, 17 мм | 1,2 | Обратить внимание на состояние резьбы |

| Разборка топливоподкачивающего насоса | Установить насос в тиски | |||

| 6.1 | Снять пробку пружины, пружину, поршень | Ключ гаечный 22 мм | 1,7 | Придерживать пружину |

| 6.2 | Отвернуть корпус клапана, снять пружину клапана, седло клапана, клапан | Ключ гаечный 17 мм | 1,3 | Придерживать пружину |

| 6.3 | Снять клапан, пружину, цилиндр ручного насоса в сборе | Ключ гаечный 19 мм | 2,5 | Придерживать пружину |

| 6.4 | Снять втулку штока, шток толкателя | Обратить внимание на состояние штока |

Продолжение таблицы 2.4

Продолжение таблицы 2.4

| 9.4 | Установить в корпус топливоподкачивающего насоса седло клапана, клапан, пружину клапана, прокладку | Электропечь, захват | 3,4 | Перед установкой прокладку необходимо нагреть до малинового цвета и охладить |

| 9.5 | Установит в корпус поршень, пружину, прокладку и завернуть пробку пружины | Ключ гаечный 22 мм | 3,2 | |

| Сборка крышки регулятора с рычагами | ||||

| 10.1 | Завернуть гайки регулировочных болтов на регулировочные болты | Ключ гаечный 10 мм | 1,1 | Гайки не затягивать |

| 10.2 | Запрессовать втулки рычагов выключения подачи и управления, установить на вал рычага пружину, установить вал в крышку, установить рычаги | Ключ гаечный 10 мм | 12,9 | |

| Сборка крышки регулятора задней | ||||

| 11.1 | Ввернуть шпильки крепления топливоподкачивающего насоса | Шпильковерт | 6,4 | Обратить внимание на состояние резьбы |

| 11.2 | Установить фильтр, прокладку, завернуть пробку ввертыша, ввертыш | Ключ гаечный 14 мм, 17 мм | 4,6 | |

| Сборка секции ТНВД |

Продолжение таблицы 2.4

| 12.1 | Установить в корпус секции ТНВД поворотную втулку плунжера, уплотнительные кольца, собрать плунжерную пару установить в корпус, установить пружину | Верстак слесарный | При установке плунжерной пары совместить продольный паз втулки плунжера фиксатором корпуса секции | |

| 12.2 | Установить в корпус секции втулки нагнетательного клапана, кольцо уплотнительное, седло клапана, клапан, упор пружины | Ключ гаечный 19 мм | ||

| Сборка топливного насоса | ||||

| 13.1 | Установить в корпус клапана шарик, направляющую клапана, две шайбы регулировочные, прокладку, ввернуть пробку клапана | Ключ гаечный 14 мм | 2,7 | Регулировку клапана производить при испытании ТНВД |

| 13.2 | Установить на кулачковый вал шайбы, запрессовать внутренние кольца конических подшипников, установить вал в корпус | Приспособление для установки подшипников кулачкового вала | 3,4 | |

| 13.3 | Запрессовать в переднюю крышку подшипника сальник, запрессовать в крышки корпуса наружные кольца подшипников кулачкового вала | Молоток медный, оправка (диаметр 30 мм, длина 100 мм) | 5,5 | Не допускается замятие сальника |

Продолжение таблицы 2.4

| 13.4 | Установить на переднюю крышку уплотнительное кольцо, установить переднюю и заднюю крышки подшипников в корпуси завернуть винты | Отвертка с крестообразным шлицем, микрометр, штатив,индикатор | 3,2 | Свободный ход кулачкового вала должен быть не более 0,1 мм, регулируется подбором толщины прокладок под передней крышкой |

| 13.5 | Установить толкатель в сборе, установить секции в корпус ТНВД, завернуть гайки с пружинными шайбами | Головка сменная 17 мм, вороток | 8,6 | Шайбы заменить новыми |

| 13.6 | Установить рейки и зафиксировать их | Пассатижи, отвертка 6.5 мм | 5,3 | |

| 13.7 | Установить кольца уплотнительные на пробки реек и завернуть пробку. | Ключ гаечный 32 мм | 2,5 | Обратить внимание на состояние резьбы |

| 13.8 | Установить на задний конец кулачкового вала упорную втулку, ведущую шестерню, запрессовать эксцентрик привода насоса, стопорную шайбу, завернуть гайку | Молоток, оправка (диаметр внутренний 18 мм, диаметр наружный 30, длина 100 мм), зубило | 13,8 | Гайку застопорить, подогнув на грани гайки усики стопорной шайбы |

Продолжение таблицы 2.4

Продолжение таблицы 2.4

| 13.15 | Установить крышку регулятора, завернуть болты с пружинными шайбами | Вороток, головка сменная 10 | 4,6 | Шплинтовать после испытания |

| 13.16 | Установить топливоподкачивающий насос | Ключ гаечный 13 мм | 2,5 | |

| 13.17 | Установить защитные кожухи секций ТНВД | Отвертка 8,0 мм | 1,5 | |

| 13.18 | Установить муфту опережения впрыска топлива | Молоток, приспособление для снятия, разборки и сборки муфты, ключ динамометрический | 4,4 | Момент затяжки кольцевой гайки должен быть 100-120 Н.м |

| Снять ТНВД с приспособления для испытания и регулировок |

Испытание и регулировка ТНВД КамАЗ 740.

Общая трудоемкость 235,0 чел.-мин.

Исполнитель – слесарь по ремонту топливной аппаратуры 5-го разряда.

Для испытания и регулировки ТНВД необходимо следующие приспособления: стенд для испытаний топливных насосов, секундомер, штангенциркуль ШЦ-1-125-0,1, динамометр, колонка воздухораздаточная, приспособление для снятия-установки автоматической муфты опережения впрыска И 801.16.000; ключ специальный для отворачивания гайки крепления автоматической муфты опережения впрыска; ключи гаечные открытые 10 мм, 17 мм; пассатижи комбинированные; емкость мерная для залива масла; мерная емкость для топлива.

Таблица 2.5 – Испытание и регулировка ТНВД КамАЗ 740

| № операции | № перехода | Наименование операций и переходов | Оборудование и приборы | Трудоемкость, чел.-мин | Технические условия |

| Подготовительные работы |

Продолжение таблицы 2.5

| 1.2 | Заполнить насос маслом | Емкость мерная | 0,7 | 0,16 л |

| 1.3 | Установить заглушку вместо перепускного клапана | Ключ гаечный 17 мм | 1,3 | |

| 1.4 | Подсоединить трубопровод подвода топлива к ввертышу корпуса насоса | Ключ гаечный 17 мм | 1,7 | |

| 1.5 | Подсоединить сливные трубки к штуцерам ТНВД | Ключ гаечный 17 мм | 2,3 | |

| 1.6 | Установить рейку в положение, соответствующе выключенной подачи топлива | |||

| 1.7 | Снять автоматическую муфту опережения впрыска топлива | Приспособление И 801.16.000 | 3,3 | Для снятия гайки муфты опережения впрыска использовать ключ специальный |

| Проверка и регулировка начала подачи топлива | ||||

| 2.1 | Проверить порядок чередования начала подачи топлива по углу поворота кулачкового вала. Секция №8 - 0 о , №4 - 45 о , №5 - 90 о , №7 - 135 о , №3 - 180 о , №6 - 225 о , №2 - 270 о , №1 – 315 о . Регулировать путем установки под плунжер определенной толщины пяты толкателя (большей толщины – раньше, меньшей – позже) | Стенд для испытаний топливных насосов | В момент начала подачи топлива восьмой секцией метки на корпусе и ведомой полумуфтой должны совпадать |

Продолжение таблицы 2.5

| Проверка и регулировка величины и равномерности подачи топлива | Стенд для испытаний топливных насосов | Операцию выполнять со стендовым комплектом форсунок | ||

| 3.1 | Проверить герметичность нагнетательных клапанов. Манометр установить у подводящего штуцера. Клапана в течение 2 мин не должны пропускать топливо под давлением 0,15-0,20 МПа | Секундомер, манометр | 6,3 | Положение реек соответствует нулевой подачи топлива |

| 3.2 | Установить перепускной клапан. Проверить величину выступания головки регулировочного болта над прилавочной плоскостью насоса (55,3-55,7 мм). | Ключ гаечный 17 мм, штангенциркуль | 5,2 | Болт и ограничитель законтрить |

| 3.3 | Проверить давление топлива в магистрали на входе в насос высокого давления. Регулировку производить при помощи подбора регулировочных шайб под пробкой перепускного клапана | Стенд для испытаний топливных насосов | 27,8 | Давление 0,05-0,10 МПа, частота вращения кулачкового вала 1300 об/мин |

| 3.4 | Проверить величины средних цикловых подач и неравномерности подач. Проверку производить при упоре рычага управления в болт ограничения максимальной частоты вращения и при частоте вращения кулачкового вала 1300 об/мин | Стенд для испытаний топливных насосов | 26,4 | Величина средней цикловой подачи 30,0-31,0 см 3 , средняя цикловая подача 75,0-77,5 мм 3 /цикл |

Продолжение таблицы 2.5

| 3.5 | Ослабить гайки крепления фланца секций, повернуть секцию, затянуть после регулировки. Величина подачи топлива каждой секцией насоса регулируется поворотом корпуса секции относительно корпуса ТНВД | Ключ гаечный 17 мм | 24,5 | При повороте по часовой стрелки цикловая подача уменьшается, против-увеличивается |

| 3.6 | Проверить частоту вращения кулачкового вала | Стенд для испытаний топливных насосов | 16,9 | Максимальная 1350 об/мин, минимальная 290-310 об/мин |

| 3.7 | Проверить прекращение подачи топлива форсункой при упоре рычага управления регулятором в болт ограничения максимальной частоте вращения | Стенд для испытаний топливных насосов | 13,7 | При частоте вращения 1490-1555 об/мин подача топлива не допускается |

| 3.8 | Убедиться в прекращении подачи топлива при повороте рычага останова до упора в болт регулировки, подача топлива из форсунок всех секций насоса на любом скоростном режиме должна полностью прекратиться | Ключ гаечный 10 мм | 18,7 | регулировку производить болтом регулировки, после регулировки законтрить |

Продолжение таблицы 2.5

| 3.9 | Проверить запас хода реек. При упоре рычага останова в болт регулировки хода рычага останова запас хода реек должен быть не менее 1 мм | Ключ гаечный 10 мм | 8,6 | Законтрогаить болт после регулировки |

| 3.10 | Проверить величину пусковой подачи. При упоре рычага управления регулятором в болт ограничения максимальной частоты вращения и рычага останова в болт при 100 об/мин кулачкового вала величина пусковой – 195-210 мм 3 /цикл | Стенд для испытаний топливных насосов | 12,1 | При необходимости отрегулировать: при ввертывании болта - уменьшается, привывертывании - увеличивается |

| 3.11 | Проверить запас хода реек | 4,5 | При 500-550 об/мин – не менее 1 мм | |

| 3.12 | Отрегулировать запас хода реек, при помощи прокладок между задним подшипником регулятора и ведомой шестерней | 7,3 | При уменьшении запас увеличивается, при увеличения уменьшается | |

| 3.13 | Проверить усилие на рычаге управления на плече 50 мм | Динамометр | 13,9 | При 1300 об/мин – не более 13 кГс |

Продолжение таблицы 2.5

Дефектовка деталей ТНВД КамАЗ.

Общая трудоемкость – 34,0 чел. - мин.

Исполнитель – слесарь по ремонту топливной аппаратуры 4-ого разряда.

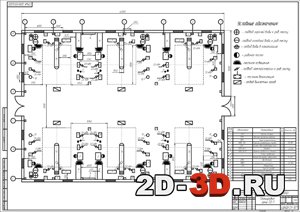

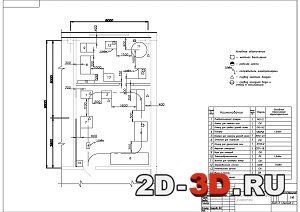

На участке топливной аппаратуры осуществляют разборку карбюраторов с устранением обнаруженных дефектов, подбор жиклеров, проверку уровня топлива в поплавковой камере, а также ремонт и проверку работоспособности топливных насосов и других приборов системы питания (рисунок 14).

Рисунок 14 - Схема организации технологического процесса работ на участке ремонта топливной аппаратуры

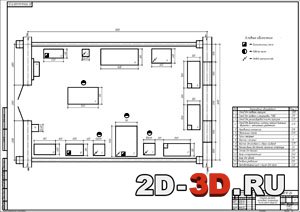

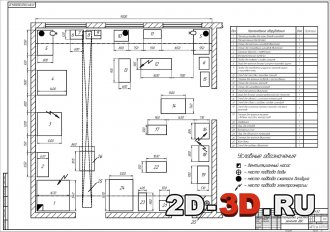

Приборы, требующие ремонта, перед разборкой моют в специальной ванне, а после ремонта испытывают на стендах или установках. Расположение рабочих мест участка ремонта топливной аппаратуры показано на рисунке 15, а перечень рекомендованного основного технологического оборудования - в таблице 7.

Рисунок 15 - Планировка участка ремонта топливной аппаратуры: 1 - стеллаж; 2 - барабаны с самонаматывающимся шлангом для воздуха; 3 - пистолеты для обдува воздухом; 4 - верстаки; 5 - приспособление для сборки-разборки карбюраторов; 6 - приспособление для сборки-разборки топливных насосов; 7 - ларь для обтирочных материалов; 8 - ящик для мусора; 9 - подъемно-поворотный стул; 10 - конструкторский стол; 11 - приспособление для шлифовки плоскостей разъема топливной аппаратуры; 12 - технические весы с разновесом 200 г; 13 - установка для проверки карбюраторов и топливных насосов; 14 - газоанализатор; 15 - ванна для мойки деталей

Таблица 7 - Перечень основного технологического оборудования, рекомендованного для участка ремонта топливной аппаратуры

Нет нужной работы в каталоге?

Сделайте индивидуальный заказ на нашем сервисе. Там эксперты помогают с учебой без посредников Разместите задание – сайт бесплатно отправит его исполнителя, и они предложат цены.

Цены ниже, чем в агентствах и у конкурентов

Вы работаете с экспертами напрямую. Поэтому стоимость работ приятно вас удивит

Бесплатные доработки и консультации

Исполнитель внесет нужные правки в работу по вашему требованию без доплат. Корректировки в максимально короткие сроки

Если работа вас не устроит – мы вернем 100% суммы заказа

Техподдержка 7 дней в неделю

Наши менеджеры всегда на связи и оперативно решат любую проблему

Строгий отбор экспертов

Требуются доработки?

Они включены в стоимость работы ![]()

Работы выполняют эксперты в своём деле. Они ценят свою репутацию, поэтому результат выполненной работы гарантирован

В данном курсовом проекте представлен расчет трудоемкостей ТО и ТР автомобилей КамАЗ по заданному среднесуточному пробегу и списочному числу автомобилей; по результатам расчетов были составлены таблицы с распределением трудоемкости по видам работ. Была рассмотрена технология ремонта двигателей КамАЗ, дефектовка деталей. Также был произведен обзор существующих стендов и приспособлений для ремонта блока цилиндров двигателей. В качестве конструкторской разработки был спроектирован станок для расточки посадочных мест гильз блока цилиндров.

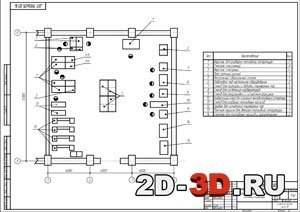

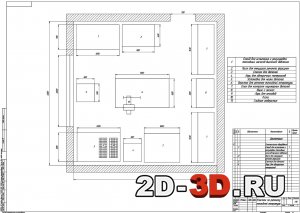

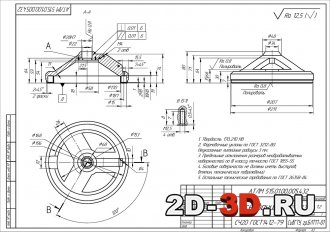

Список чертежей: планировка участка агрегатного ремонта ДВС, сборочный чертеж расточного портативного станка, рабочий чертеж основания, нониуса станка.

1 Расчетно-технологическая часть

1.1 Определение периодичности капитальных ремонтов и технических обслуживаний

1.2 Корректирование пробегов до ТО и КР со среднесуточным пробегом

1.3 Определение количества ТО и КР на один автомобиль за цикл

1.4 Определение количества ТО и КР за год

1.5 Суточная программа парка по ТО и ТР

1.6 Определение годовой трудоемкости работ по ТО и ТР

1.7 Расчет годовой трудоемкости общего, поэлементного диагностирования

1.8 Определение годовой трудоемкости работ по ТО и ТР при наличии на АТП постов диагностирования

1.9 Определение годовой трудоемкости работ ТО при поточном методе обслуживания и применении на АТП средств диагностирования

1.10 Распределение трудоемкости ТО и ТР по видам обслуживания

1.11 Распределение трудоемкости по видам работ

1.12 Примерное распределение трудоемкости ТР по видам работ

2 Технология капитального ремонта двигателей КамАЗ

2.1 Общие сведения о двигателях КамАЗ

2.2 Технология капитального ремонта двигателей КамАЗ

2.3 Дефектация деталей двигателя КамАЗ

3 Конструкторский раздел

3.1Обзор стендов и приспособлений для ремонта и восстановления блока цилиндров

3.1.1 Приспособления для восстановления цилиндров двигателя

3.2 Станок расточной портативный

Механический факультет

Кафедра автомобилей, тракторов и лесных машин

Расчет, подтверждающий работоспособность проекта, занял 31 страницу формата А4, с использованием 43 формул, 5 таблиц и 11 рисунков. Для выполнения расчетов использовалось 8 библиографических источников.

Дизельные двигатели КамАЗ имеют следующие конструктивные особенности:

- поршни, отлитые из высококремнистого алюминиевого сплава, с чугунной упрочняющей вставкой под верхнее компрессионное кольцо и коллоидно-графитным приработочным покрытием юбки;

- гильзы цилиндров, объемно закаленные и обработанные плосковершинным хонингованием;

- поршневые кольца с хромовым и молибденовым покрытием боковых поверхностей;

- трехслойные тонкостенные сталебронзовые вкладыши коренных и шатунных подшипников;

- закрытую систему охлаждения, заполняемую низкозамерзающей охлаждающей жидкостью, с автоматическим регулированием температурного режима, гидромуфтой привода вентилятора и термостатами;

- высокоэффективную фильтрацию масла, топлива и воздуха бумажными фильтрующими элементами;

- электрофакельное устройство подогрева воздуха, обеспечивающее надежный пуск двигателя при отрицательных температурах окружающего воздуха до минус 25 С.

В качестве конструкторской разработки в курсовом проекте был спроектирован станок расточной портативный, представленный на чертеже. В качестве прототипа данной разработки было принято устройство для обработки посадочных мест гильз цилиндров Mira BB. Данный станок обеспечивает схожую функциональность, а именно позволяет выполнять обработку посадочных мест гильз в блоке цилиндров, обработку пазов блока цилиндров, а также фасок гильз цилиндров.

Файл нониус создан в некоммерческой версии Компас-3d будьте внимательны и используйте её для работы с чертежами по данному проекту, также возможно открыть в программе Компас Viewer

| Тип проекта | Учебный | Кол-во листов (чертежей) |

| Формат | cdw, Компас-3D, docx. word | 30 (4) |

Похожие материалы

![Технологическое проектирование жестяницкого отделения и зоны ТО-1]()

Технологическое проектирование жестяницкого отделения и зоны ТО-1

![Реконструкция участка ремонта топливной аппаратуры]()

Реконструкция участка ремонта топливной аппаратуры

![Проект производственного участка капитального ремонта двигателей ЯМЗ-236 и его модификаций мотороремонтного завода]()

Проект производственного участка капитального ремонта двигателей ЯМЗ-236 и его модификаций мотороремонтного завода

![Участок по ремонту топливной аппаратуры бензиновых двигателей технической службы]()

Участок по ремонту топливной аппаратуры бензиновых двигателей технической службы

![Шиноремонтный участок троллейбусного депо с разработкой технологии ремонта шины]()

Шиноремонтный участок троллейбусного депо с разработкой технологии ремонта шины

Информация

Посетители, находящиеся в группе Гости, не могут оставлять комментарии к данной публикации.

Всем привет!

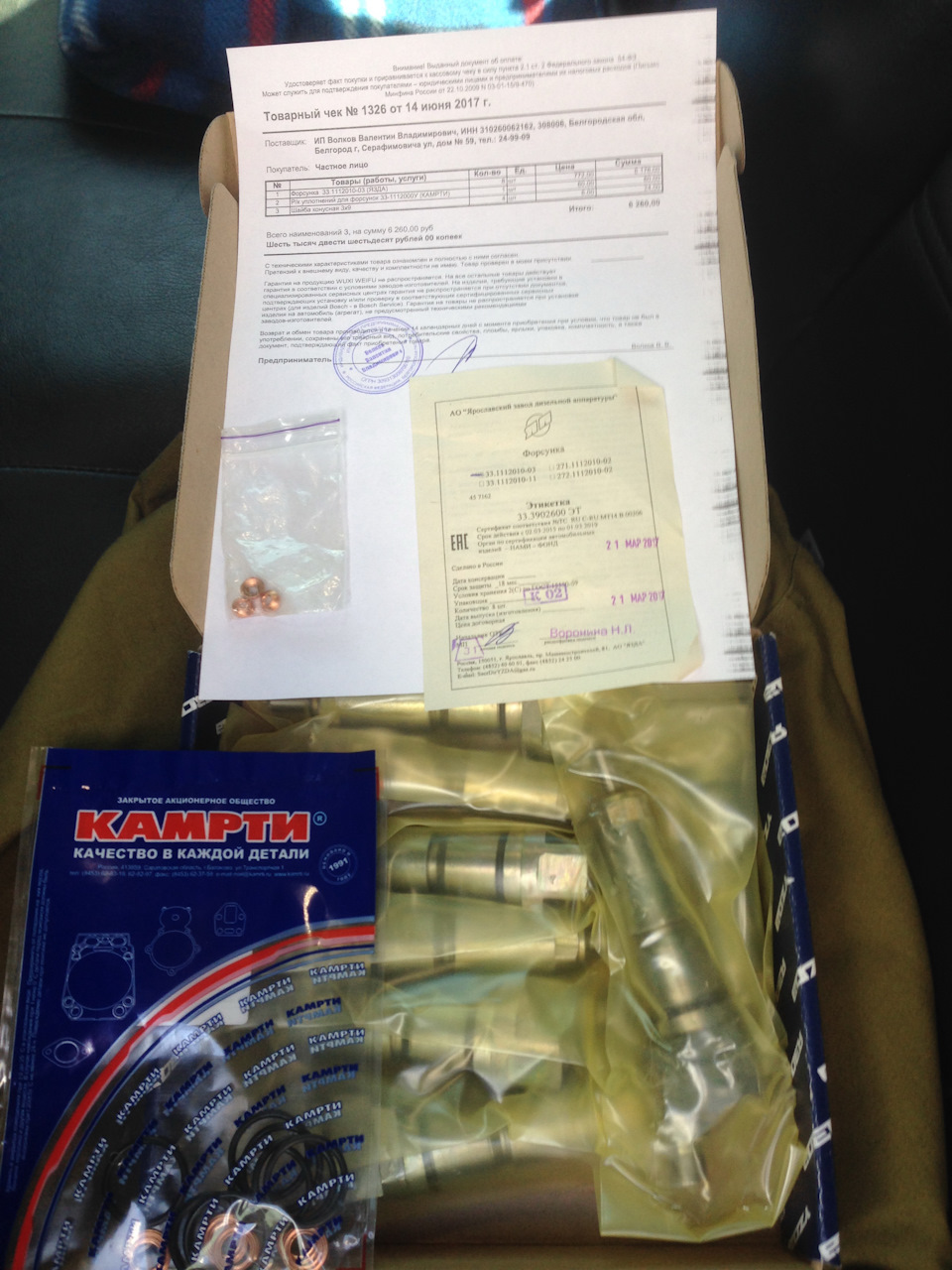

07.06.2017 года, после обеда, еду груженый — впереди подъём — газ в пол — разгон… хрен там, сизый дым с трубы — тяга пропала и пошёл стук из под кабины((

"Ну 3,14дец!" — подумал Я.

Всё послушав и проверив, понимаю, что стук идёт с Тнвд. Дотянул до разгрузки, и потихонечку в гараж…

В принципе, по всем признакам заклинила форсунка, проверил все, звук не ушел. Мучался до 10 вечера и всё зря((

На утро начал искать обменный вариант топливной аппаратуры, отзывы не плохие про мастеров, но есть и совсем из ряда вон выходящие))

Рискнул, беру! Привёз свою, плачу 17 тыщ деревянных и бегом ставить- работа ждёт!

Проверка моих форсунок показала, что им жопа, разбег в давлении от 160 до 240 атм. А вскрытие показало, что они больше мертвы, чем живы))

Насос сдал в ремонт, а сам в гараж ставить форсунки и трусить передние тормоза, но об этом в следующей записи))

Читайте также: