Ремонт гбц камаз реферат

РАЗБОРКА ГОЛОВКИ БЛОКА ЦИЛИНДРОВ ДВИГАТЕЛЯ КамАЗ-740

Трудоемкость — 17,0 чел. мин

1. Установить головку блока цилиндров в сборе на приспособление для разборки. (Верстак слесарный, приспособление для разборки-сборки головки).

2. Разогнуть усики стопорной шайбы крепления стойки коромысел. (Молоток, зубило).

3. Отвернуть гайки 18 (Рис. 1) крепления стоек оси коромысел. (Головка сменная 17 мм, ключ с п. к.).

4. Снять стойку коромысел, стопорные шайбы и фиксатор коромысел.

5. Снять коромысла 8 (Рис. 2) клапанов со стойки коромысел.

6. Отвернуть и снять гайку 7 с регулировочного винта и вывернуть регулировочный винт 5 коромысла. (Ключ гаечный 17 мм, отвертка 10,0 мм).

7. Снять головку блока цилиндров с приспособления для разборки. (Верстак слесарный, приспособление для разборки-сборки головки).

8. Установить головку блока цилиндров на приспособление для снятия-установки клапанов).

9. Вращением рукоятки 2 отжать тарелку 12 (Рис. 1) пружины вместе со втулкой 11, и снять сухари 10 клапанов, втулки 11 тарелок пружин клапанов, тарелки 12 пружин клапанов, наружные 13 и внутренние 14 пружины и шайбы 16 пружин клапанов. (Отвертка 10,0 мм).

10. Снять уплотнительную манжету 15 (Рис. 4) впускного клапана в сборе с кольцом 16 манжеты с направляющей втулки 18 впускного клапана. (Отвертка 10,0 мм).

11. Вынуть впускные 20 и выпускные 1 клапана.

12. Отвернуть ввертыш 29 крепления впускного коллектора и ввертыш 30 крепления водяной трубы.

Работу выполнять при необходимости замены ввертышей. (Ключ для выворачивания ввер-тышейт

вернуть шпильки 21 крепления патрубка выпускного коллектора, шпильки 26 крепления стоек коромысел и шпильки 24 крепления скобы форсунки. Работу выполнять при необходимости замены шпилек. (Приспособление для отворачивания шпилек).

14. Снять головку 31 блока цилиндра с приспособления. (Приспособление для снятия клапанов).

МОЙКА ДЕТАЛЕЙ ГОЛОВКИ БЛОКА ЦИЛИНДРОВ

ДЕФЕКТОВКА ДЕТАЛЕЙ ГОЛОВКИ БЛОКА ЦИЛИНДРОВ

16. Продефектовать детали головки блока цилиндров. Дефектовку производить согласно карты дефектовки № 1.3.

17. Установить головку блока цилиндров на стенд для опрессовки головки, проверить герметичность головки и при необходимости устранить нарушение герметичности. Проверять при давлении 0,4 МПа (4 кгс/смг) в течение 2 мин. Течь жидкости и подтекание не допускаются. (Стенд для опрессовки, секундомер).

Ремонт головки блока цилиндров

Основные дефекты головки блока

— Трещины, захватывающие внутренние каналы, полости отверстий под форсунку, направляющие втулки, поверхность сопряжения с блоком цилиндров.

— Разрушение посадочных мест под седла клапанов и перемычек между ними.

— Повреждение или кавитационное разрушение поверхности прилегания к блоку цилиндров.

— Ослабление посадки седел клапанов в гнездах или износ гнезд под седла, опробование посадки производится легкими ударами медного молотка.

— Выработка, риска или раковины на рабочих поверхностях седел выпускного и впускного.

— Ослабление посадки направляющих втулок клапанов.

— Трещины, сколы, механические повреждения на поверхности направляющих втулок клапанов.

— Износ отверстия направляющих втулок клапанов.

— Прогорание или механическое повреждение уплотнительного кольца газового стыка.

— Нарушение герметичности масляной полости и масляных каналов и нарушение герметичности рубашки охлаждения.

— Обломы и трещины на крышке цилиндров.

— Коробление плоскости прилегания крышки к головке цилиндров.

Общая трудоемкость ремонта — 57,0 чел. мин.

Оборудование и инструмент для ремонта головки блока

Разборка головки блока цилиндров двигателя КамАЗ

Трудоемкость — 17,0 чел. мин

1. Установить головку блока цилиндров в сборе на приспособление для разборки.

2. Разогнуть усики стопорной шайбы крепления стойки коромысел.

3. Отвернуть гайки 18 (Рис. 1) крепления стоек оси коромысел. (Головка сменная 17 мм).

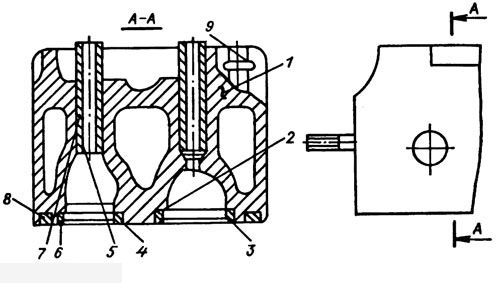

Рис. 1. Механизм газораспределения:

1 — распределительный вал; 2 — толкатель: 3 — направляющая толкателей; 4 — штанга; 5 — прокладка крышки головки; 6 — коромысло; 7 — контргайка; 8 — регулировочный винт; 9 — болт крепления крышки головки; 10 — сухарь; 11 —втулка тарелки; 12 — тарелка пружины; 13 — наружная пружина; 14 — внутренняя пружина; 15 — направляющая клапана; 16 — шайба; 17 — клапан выпускной; А — тепловой зазор; 18 — гайка крепления стоек оси коромысел

4. Снять стойку коромысел, стопорные шайбы и фиксатор коромысел.

5. Снять коромысла 8 (Рис. 2) клапанов со стойки коромысел.

Рис. 2. Газораспределительный механизм:

1 — распределительный вал; 2 — толкатель; 3 — направляющая толкателей; 4 — штанга толкателя в сборе; 5 — винт регулировочный коромысла; 6 — коромысло клапана со втулкой в сборе; 7 — гайка регулировочного винта; 8 — коромысло клапана в сборе; 9 — тарелка пружины со втулкой в сборе;10 — внутренняя пружина клапана; 12 — пружинная шайба клапана; 13 — сухарь клапана; 14 — клапан; 15 — корпус подшипника распределительного вала в сборе; 16 — шестерня распределительного вала; 17 — шпонка сегментная.

6. Отвернуть и снять гайку 7 с регулировочного винта и вывернуть регулировочный винт 5 коромысла. (Ключ гаечный 17 мм, отвертка 10,0 мм).

7. Снять головку блока цилиндров с приспособления для разборки.

8. Установить головку блока цилиндров на приспособление для снятия-установки клапанов.

9. Вращением рукоятки 2 отжать тарелку 12 (Рис. 1) пружины вместе со втулкой 11, и снять сухари 10 клапанов, втулки 11 тарелок пружин клапанов, тарелки 12 пружин клапанов, наружные 13 и внутренние 14 пружины и шайбы 16 пружин клапанов. (Отвертка 10,0 мм).

10. Снять уплотнительную манжету 15 (Рис. 4) впускного клапана в сборе с кольцом 16 манжеты с направляющей втулки 18 впускного клапана. (Отвертка 10,0 мм).

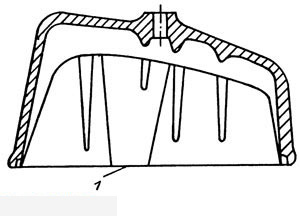

Рис. 4. Головка цилиндра с клапанами:

1 — клапан выпускной; 2 — седло выпускного клапана; 3 — направляющая втулка выпускного клапана; 4 — пружинная шайба клапана; 5 — наружная пружина клапана; 6 — внутренняя пружина клапана; 7 — втулка тарелки; 8 — сухарь клапана; 9 — болт крепления крышки головки блока цилиндров; 10 — шайба плоская; 11, 25 — шайба; 12 — крышка головки блока цилиндров; 13 — болт крепления головки блока цилиндров; 14 — тарелка пружин клапана; 15 — уплотнительная манжета впускного клапана; 16 — кольцо манжеты; 17 — уплотнительная манжета впускного клапана в сборе; 18 — направляющая втулка впускного клапана; 19 — седло впускного клапана; 20 — клапан впускной; 21 — шпилька крепления патрубка выпускного коллектора; 22 — предохранительная втулка прокладки патрубка; 23 — опора скобы форсунки; 24 — шпилька крепления прижимной скобы форсунки; 26 — шпилька крепления стойки коромысел; 27 — прокладка крышки головки блока цилиндров; 28 — штифт стойки оси коромысел; 29 — ввертыш крепления впускного коллектора; ввертыш крепления водяной трубы; 31 — головка блока цилиндров; 32 — заглушка головки блока цилиндров; 33 — уплотнительное кольцо заглушки; 34 — кольцо уплотнительное газового стыка

11. Вынуть впускные 20 и выпускные 1 клапана.

12. Отвернуть ввертыш 29 крепления впускного коллектора и ввертыш 30 крепления водяной трубы.

Работу выполнять при необходимости замены ввертышей

(Ключ для выворачивания ввертышей).

13. Вывернуть шпильки 21 крепления патрубка выпускного коллектора, шпильки 26 крепления стоек коромысел и шпильки 24 крепления скобы форсунки.

Работу выполнять при необходимости замены шпилек. (Приспособление для отворачивания шпилек).

14. Снять головку 31 блока цилиндра с приспособления.

15. Промыть снятые детали и головку блока цилиндров, очистить от нагара клапана, седла клапанов, направляющие втулки клапанов, головку блока и обдуть их сжатым воздухом.

16. Продефектовать детали головки блока цилиндров. Дефектовку производить согласно карты дефектовки № 1.3.

17. Установить головку блока цилиндров на стенд для опрессовки головки, проверить герметичность головки и при необходимости устранить нарушение герметичности. Проверять при давлении 0,4 МПа (4 кгс/см2) в течение 2 мин. Течь жидкости и подтекание не допускаются. (Стенд для опрессовки, секундомер).

Сборка головки блока цилиндров

18. Установить головку 31 блока цилиндра со втулками 22 в сборе на приспособление для сборки.

19. Завернуть шпильки 21 крепления патрубка выпускного коллектора (при необходимости замены шпилек).

Высота выступания шпилек должна быть 52±1.

20. Завернуть шпильки 24 крепления скоб форсунок до упора. Работу выполнять при необходимости замены шпилек.

21. Завернуть шпильки 26 крепления стоек коромысел до упора. Работы выполнять при необходимости замены шпилек.

22. Завернуть ввертыш 29 крепления впускного коллектора. Работу выполнять при необходимости замены ввертышей. (Патрон для заворачивания ввертышей, пневмогайковерт).

23. Завернуть ввертыши крепления водяной трубы до упора. Работу выполнять при необходимости замены ввертышей.

25. Нанести на рабочую поверхность седел клапанов притирочную пасту. Состав пасты: электрокорунд зернистый — 81%, парафин ГОСТ 16360-71 — 13%. Состав развести в моторном масле М10Г,К ГОСТ 8581-78 до сметанообразного состояния.

26. Установить выпускной 1 и впускной 20 клапаны в головку цилиндров.

27. Притереть клапана к седлам. Притирку продолжать до тех пор, пока на фаске клапана и седла не появится непрерывный матовый поясок шириной менее 1,5 мм (Рис. 5.). Необходимо не допускать разрывов в пояске и риски.

28. Установить клапаны и головку цилиндров в тару для отправки на моечную машину. Гнезда кассеты для клапанов должны быть пронумерованы порядковыми номерами расположения клапанов в головках цилиндров, гнезда тары для головок цилиндров должны быть пронумерованы порядковыми номерами расположения головок цилиндров. Нумерация гнезд тары и кассеты должны соответствовать.

29. Промыть головку цилиндров и клапана после притирки. Применять моющий раствор КМ-1 с пеногасителем ЭАП-40. Концентрация КМ-1 — 5 г/л ЭАП-40 — 0,2—0,3%. Состав моющего раствора: карбонат натрия — 22,5% тринатрийфосфат —18,9% триполифосфат натрия — 50,6% сульфонол — 2,3% синтанол ДГ-7 — 5,7%. Температура моющего раствора 70-80°С. Время выдержки — 2 мин.

30. Установить головку блока цилиндров на стенд для сборки головки с клапанами.

31. Смазать стержни клапанов 1 и 20 (Рис. 4) рабочие поверхности направляющей втулки 18 клапанов чистым моторным маслом.

32. Установить впускной 20 и выпускной 1 клапаны в головку блока цилиндров согласно нумерации.

33. Установить уплотнительную манжету 15 впускного клапана в сборе с кольцом 16 на направляющую втулку 18 впускного клапана 20.

34. Установить шайбы 4 пружин клапанов.

35. Установить внутренние 6 и наружные 5 пружины.

36. Установить тарелки 14 пружин клапанов и втулки 7 тарелок пружин клапанов.

37. Установить головку блока цилиндров на приспособление для установки клапанов и сжать пружины 5 и 6 с тарелкой 14 и втулкой 7.

38. Установить сухари 8 клапанов и отпустить пружины, чтобы сухари вошли во втулку 7.

39. Снять головку блока цилиндров с приспособления, проверить герметичность притирки клапанов и, при необходимости, устранить неисправность.

Порядок выполнения работы следующий: установить головку блока цилиндров поочередно впускными и выпускными окнами вверх и залить в них дизельное топливо. Притертые клапана не должны пропускать топливо в местах уплотнения в течение 30 сек. При подтекании топлива постучать резиновым молотком по торцу клапана. Если подтекание не устраняется, клапаны притереть повторно, повторив работы 24-29.

При необходимости качество притирки проверить на карандаш: для чего поперек фаски клапана на равном расстоянии нанести им 6-8 черточек. Осторожно вставить клапан в седло и, сильно нажав, повернуть на 1/4 оборота все черточки должны быть стертыми; в противном случае повторить притирку повторив работы 24-29. При правильной притирке матовый поясок на седле головки должен начинаться у большого основания конуса седла, как показано на рис. 5.;

Рис. 5. Головка цилиндров с впускным и выпускными клапанами:

1 — кольцо опорное; 2 — седло впускного клапана; 3 — седло выпускного клапана; 4, 5 — втулки; 6 — клапан выпускной; 7 — тарелка; 8 — сухарь; 9 — клапан впускной;

10, 11 — пружины; 12 — манжета; 13 — шайба; 14 — головка цилиндра

40. Установить головку блока цилиндров на приспособление для сборки головки.

41. Завернуть в коромысла клапана регулировочный винт 5 (Рис. 2). (отвертка на 10).

42. Навернуть гайку 7 регулировочного винта на винт 5 не затягивая гайку 7Ч (ключ на 17 , отвертка 10,0 мм).

43. Установить коромысла 8 клапанов в сборе на стойку коромысел.

44. Установить фиксатор коромысел на головку блока цилиндров.

45. Установить стойку коромысел в сборе с коромыслами клапанов на головку блока цилиндров.

46. Установить стопорную шайбу крепления стойки коромысел.

47. Завернуть гайки 18 (Рис.1) крепления стойки оси коромысел. Момент затяжки гаек 42-54 Н. м (4,2—5,4 кгс. м). (Головка сменная 17 мм, ключ с п. к., рукоятка динамометрическая мод. 131М).

48. Загнуть усики стопорной шайбы крепления стойки коромысел.

Головки цилиндров блока двигателя КамАЗ-740 в отличие от двигателя ЯМЗ-238 изготовлены отдельно на каждый цилиндр из алюминиевого сплава Аl-4. На каждом двигателе имеются головки цилиндров — 8 шт. Их водяные ашки имеют технологические заглушки. Внутренняя полость водяной ашки сообщается с водяной ашкой блока с помощью трех перепускных отверстий.

Характерными неисправностями головок цилиндров блока при поступлении в капитальный ремонт являются:

- кавитационный износ отверстий, через которые проходит охлаждающая жидкость, при этом их диаметр может увеличиться в 2—2,5 раза;

- этому дефекту подвержены 80 % головок цилиндров от общего количества поступающих в ремонт;

- выпадение заглушек водяной ашки головок цилиндров;

- обрыв шпилек крепления форсунок и стоек коромысел.

Технические условия на контроль, сортировку и восстановление головок цилиндров и их крышек

Дефектация головок цилиндров, их восстановление и контроль после восстановления осуществляются в соответствии с требованиями технических условий.

Технические условия на контроль, сортировку и восстановление головок цилиндров представлены в табл. 18.

Деталь № 740. 1003014

Материал: сплав алюминия Аl-4

Твердость: НВ 70

18. Технические условия на контроль, сортировку и восстановление головок цилиндров

Номер позиции на рисунке

Способ установления дефекта и средства контроля

Рекомендации по устранению дефектов

допустимый без ремонта

Трещины, захватывающие каналы и внутренние полости головки цилиндров

Испытание на герметичность под давлением воздуха

Трещины, не захватывающие каналы и внутренние полости головок цилиндров

Заварить в среде аргона

Разрушение посадочных гнезд под седла клапанов и перемычек

Заварить гнезда в среде аргона, после чего расточить под номинальный размер

Ослабление посадки седла впускного клапана в гнезде в результате его износа

Проверка постукиванием медным молотком

Заварить в среде аргона

Размер гнезда под седло:

Пробки размером, мм:

Гнездо расточить под ремонтный размер; поставить седло ремонтного размера; обработать под ремонтный размер

Ослабление посадки седла выпускного клапана в гнезде в результате его износа

Поставить седло ремонтного размера

Размер гнезда под седло:

Пробки размером, мм

Ослабление посадки направляющих втулок клапанов в результате износа отверстий под втулки

Легкое постукивание медным молотком

Размер отверстий под втулки:

Обработать под ремонтный размер

Износ, риски, раковины на рабочей фаске седел клапанов

Осмотр; калибр с углом конуса 30°; малый диаметр конуса — 48 мм

Произвести притирку клапанов

Износ отверстий в направляющих втулках клапанов

Расточить под ремонтный размер

Пробки размером, мм:

Прогорание или механическое повреждение кольца уплотнительного газового стыка

Расточить отверстия и вставить латунные втулки

Технические условия на контроль, сортировку и восстановление крышек головок цилиндров

Крышки головок цилиндров могут иметь следующие неисправности: трещины, обломы и коробление плоскости прилегания к головке цилиндров.

Крышки, имеющие трещины и обломы, выбраковываются. Коробление плоскости прилегания к головке цилиндра устраняется шлифовкой на плоскошлифовальном станке.

Технические условия на контроль, сортировку и восстановление крышек головок цилиндров представлены в табл. 19.

Материал: алюминиевый сплав Al-4

Твердость: HB 69

19. Технические условия на контроль, сортировку и восстановление крышек головок цилиндров

Номер позиции на рисунке

Способ установления дефектов и средства контроля

Рекомендации по устранению дефектов

по рабочему чертежу

допустимый без ремонта

Бра ковать, заварить электродуговым способом в среде аргона

Коробление плоскости прилегания к головке цилиндров

Плита поверочная, щуп

Неплоскостность 0,1 мм

Шлифовать до устранения дефекта

Технология восстановления головок цилиндров

Восстановление головок цилиндров производится следующим образом. Изношенная внутренняя цилиндрическая поверхность для прохода охлаждающей жидкости рассверливается на сверлильном станке. На токарном станке изготавливаются из бронзового прутка втулки. Внутренний диаметр отверстия рассверливается до номинального размера. Наружный диаметр втулки должен быть больше диаметра рассверленного отверстия в головке цилиндра на величину натяга при ее запрессовке (0,06—0,12 мм). Изготовленные втулки запрессовываются в рассверленные отверстия.

Выпавшие заглушки водяной ашки головки цилиндра заменяются новыми. На внутреннюю поверхность заглушки наносится слой клеевой композиции и после этого заглушки запрессовываются в отверстия водяной ашки головки цилиндра.

Оборванные шпильки из головок цилиндров извлекаются и вместо них ввертываются вновь изготовленные.

При написании работы были рассмотрены наиболее часто встречающиеся причины неисправностей и способы их устранения. Технический контроль и сортировка деталей при их дифектации, выяснены методы контроля. Каждая из этих причин имеет прямое отношение к безотказности автомобиля в работе и безопасности движения. На основе опыта эксплуатации определен перечень возможных дефектов блока цилиндров и методы их устранения. Произведена оценка существующих способов восстановления детали. В ходе работы был разработан технологический процесс ремонта блока цилиндров.

Цель дефектации разборных деталей является определенное техническое состояние, делящее их на годные и негодные. Результаты дефектации и сортировки используется для определения коэффициента годности деталей.

Дефектацию выполняют внешним осмотром, а так же при помощи инструментов, приспособлений и измерительных приборов.

Износ цилиндров определяют индикаторным нутромером. Диаметр цилиндра замеряют в двух плоскостях (вдоль оси коленчатого вала и перпендикулярно к ней) и двух поясах: высоте 10-15мм от верхней плоскости блока и ниже на 40-50мм.

Допустимые износы цилиндров, при которых еще целесообразна замена поршневых колец, приведены ниже.

- - конусность 0.025мм

- - овальность 0,025мм

- - общий износ цилиндра не более 0,4мм

При большой величине износа цилиндр необходимо растачивать. Трещины и сколы являются выбраковочными признаками.

Дефектация производиться по ремонтным размерам. Так как деталь подвергается большим износам из-за трения, высоких температур, а так же из-за механических повреждений.

8. Список литературы…………………….………………………………..34

Введение

Авторемонтное производство в промышленном потенциале нашей страны занимало значительное место.

Но на следующий день авторемонтное производство в масштабах страны, края, города перестаёт существовать из-за сложившейся тяжёлой экономической ситуации на этом виде производства.

Единая система технологической подготовки производства – установленная государственными стандартами система организации и управления процессами технологической подготовки производства, то есть комплекс работ, дающих возможность приступить к изготовлению нового изделия в заданных объёмах и заданного качества. И здесь немаловажным встаёт вопрос о подготовке технически грамотных технологических процессов капитального ремонта деталей квалифицированными работниками инженерно-технологической службы авторемонтного предприятия. Поэтому основное назначение единой системы технологической подготовки производства заключается в установлении системы организации и управления технологической подготовки производства, которая включает в себя разработку технологической документации, в том числе и технологических процессов капитального ремонта деталей, которая в первую очередь характеризуется единым для всех предприятий системным подходом к технологической подготовке производства, а также обеспечивает освоение производства и выпуск изделий высшей категории качества при минимальных трудовых и материальных затратах. Организация производства должна обладать высокой гибкостью. Допускать возможность непрерывного его совершенствования и быстрой переналадки на выпуск новых изделий. Разрабатываемая документация технологической подготовки производства, должна учитывать требования государственных стандартов.

Техническое задание

1.Спроектировать технологию капитального ремонта головки цилиндра автомобиля КамАЗ.

2.Выбрать способы восстановления изношенных поверхностей детали.

3.Научиться выбирать способы восстановления (маршрут технологии восстановления).

4.Рассчитать режимы обработки и нормирование операций восстановления.

5.Оценить затраты на реализацию технологического режима.

1. Анализ технических условий на капитальный ремонт детали.

Анализ конфигурации головки цилиндра осуществляют по следующему алгоритму:

1.Определяем все элементарные поверхности из которых состоит головка цилиндра. Сведём эти данные в таблицу 1, присвоив каждой элементарной поверхности свой номер.

2. Распределяем выявленные поверхности на следующие группы:

I – контролируемые, но не восстанавливаемые;

II – контролируемые и восстанавливаемые;

III – неконтролируемые, но изнашиваемые;

IV – неконтролируемые и не изнашиваемые.

Таблица 1. – Сводная таблица распределения элементарных поверхностей вала вторичного КПП.

Читайте также: