Почему ваз ржавеет быстрее чем иномарка

теплом гараже. То есть, если с осени поставил и за зиму раз 5 выехал, то не страшно, но если ездить каждый день ржавеет намного быстрее чем если бы стояла в холодном гараже или даже на улице.

Очень интересно Ваше мнение и опыт.

так всегда пишут, но не все так просто Основаны эти рассуждения на очень простом факте. Соль, налипшая на машину, взаимодействует с поверхностью и при высокой температуре этот процесс идет быстрее, причем зависимость не прямо пропорциональная, а по закону Аррениуса, т.е. очень сильная. Когда машина высыхает, взаимодействует хуже - соль кристаллизуется. Вот и все. Теперь, если в гараже действительно холодно, то реакция идет медленнее, чем в теплом гараже - это очевидно, поэтому в теплых гаражах в "теплых" местах машины предварительно моют, поэтому рекомендуют хранить заряженный аккумулятор на холоде и т.д. Но если относительная влажность низкая, то испаряется влага и это хорошо. То есть ответ такой - для грязной машины лучше , чтобы было холоднее и чтобы относительная влажность была ниже, как эти два фактора проявляются в сравнении - не знаю, делали ли исследования вообще - например, что лучше, на десять градусов меньше или на 15 процентов меньше влажность. Гараж может быть теплым и влажным одновременно - это хуже всего.

ИМХО-да. : теплом гараже. То есть, если с осени поставил и за зиму раз 5 выехал, то не страшно, но если ездить каждый день ржавеет намного быстрее чем если бы стояла в холодном гараже или даже на улице.

:

: Очень интересно Ваше мнение и опыт.

:

: с Уважением.

Так точно Заметил это не на машине, а на лопатах.

На даче штыковая лопата с осени стоит в холодной кладовке с земляным полом, но под крышей. К весне почти без ржавчины.

В гараже, куда 2-3 раза в неделю приходит моя 2106 с остатками снега в арках колес (и иногда в других местах) температура держится от +1 до -10. Такая же лопата там к весне почти полностью покрывается ржавчиной.

Объяснение простое: СЫРОСТЬ в воздухе. Это и при входе в гараж, особенно если неделю не ездил, чувствуется. Причем, несмотря на активную вентиляцию. Правда, при длительных отрицательных температурах труба, через которую выдуваемтся воздух, забивается изнутри куржаком полностью.

АУ

АУ

В мануале, например у меня написано Что зимой рекомендуют хранить на "крытой, хорощо проветриваемой стоянке".

По жизни - сложно сказать. Чисто по смыслу в мороз в гараже не очень то тепло, не оттает. Мне кажется плохо, когда с мороза - втепло - снова на мороз. По теории на морозе влага минимальная - но реально - соль, вода на дорогах.

Ответ Думаю одинаково. В теплом гараже она высыхает часов за 5, и всю ночь стоит сухая.

А в холодном она стоит мокрая всю ночь, но за то при низкой температуре.

скорость хим. реакции пропорциональна тмпературе по крайней мере в нашем случае, - может я путаю? Хотя на практике очень похож.

Так вот, если 5 раз за зиму, то машина успевает высохнуть

и большую часть времени стоит сухой, а если каждый день - то нет.

: по крайней мере в нашем случае, - может я путаю? Хотя на практике очень похож.

Важно также - влажность воздуха, интенсивность его потока (проще говоря - наличие вентиляции), концентрация агрессивного реагента.

Еще проще - в ракушке, где температура ниже чем в теплом сухом гараже с вытяжкой машина гниет быстрее за счет "парникового эффекта", высокой влажности и малого оттока воздуха.

С той поры редакция опубликовала десятки статей по борьбе с коррозией. И даже выпустила тематическую брошюру совместно с компанией ЮВК, нашим давним партнером и консультантом. Сегодня мы предлагаем вам фрагменты из этого издания, посвященные теории коррозионных процессов. Знания – сила, и чтобы победить врага, надо хорошо изучить его повадки.

Терминология

Столь подробное разъяснение тривиальных, в общем-то, вещей, приводится с единственной целью: подчеркнуть, что бороться надлежит не со ржавчиной, а именно с коррозией. Иными словами, не с результатом, а с процессом, на что и нацелены все современные системы антикоррозионной защиты. И чем раньше начата эта борьба, тем дольше проживет авомобильный кузов.

И еще. В определении коррозии мы подчеркнули слова химического и электрохимического взаимодействия. Это тоже не зря. В некоторых публикациях, включая рекламные, встречается мнение, что коррозия – процесс сугубо химический. Дескать, окисление кислородом воздуха, и все тут. Это далеко не так – едва ли не главную роль в разрушении автомобильного кузова играют электрохимические процессы, и мы подробно поговорим об этом ниже. А пока немного истории.

Немало воды утекло с момента высказывания Плиния. А сколько железа превратилось в бурый порошок! Зато процесс коррозии металлов получил теоретическое объяснение – правда, не сразу.

Например, Лавуазье рассматривал коррозию железа как процесс простого окисления – прямо как некоторые наши современники, упомянутые в предыдущем разделе. Однако и великие иногда ошибаются – в 1837 году М. Пайен показал, что при температуре ниже 200 °С в атмосфере сухого кислорода (т.е. среде, не содержащей водяных паров) железо практически не ржавеет! Значит, дело не только в наличии кислорода?

В заключение этого раздела отметим, что в результате коррозии по разным данным теряется от 10 до 25% мировой добычи железа. Значит, железная руда, изначально сконцентрированная в земной коре, в поте лица добытая и искусно переработанная в чугун и сталь, безвозвратно рассеивается, распыляется по всему белому свету. И не борясь с коррозией, мы наказываем не только себя, любимых, но и потомков своих, оставляя их без ценнейшего конструкционного материала – железа. А оно, несмотря на успешные опыты с алюминиевыми сплавами и пластиками, пока что играет ведущую роль в производстве автомобильных кузовов.

Химическая коррозия

Итак, коррозия может быть химической и электрохимической. Их отличие в следующем: первая протекает в среде, не проводящей электрический ток, вторая – в водных растворах электролитов.

В результате окислительных процессов на поверхности железных изделий образуется ржавчина, состоящая из слоя частично гидратированных оксидов железа. Формула ржавчины – Fe3O4 (или FeO•Fe2O3), а под действием кислорода во влажном воздухе образуется соединение Fe2O3•nH2O. Слой этот хрупок и порист, поэтому не предохраняет железо (сталь) от дальнейшего корродирования.

Электрохимическая коррозия

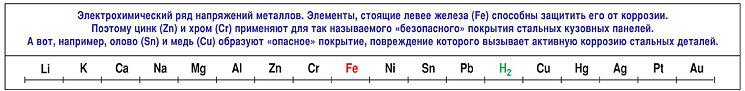

В отличие от окислительных, процессы электрохимической коррозии протекают по законам электрохимической кинетики. Вспомним тот же курс химии, посмотрев на рисунок внизу.

Элементы, расположенные в указанном на схеме порядке, образуют электрохимический ряд напряжений металлов. Смысл его в следующем: металл, стоящий в этом ряду левее, способен вытеснить из растворов электролитов металл, стоящий правее. Поэтому, глядя на рисунок, можно с уверенностью сказать, что железо будет вытеснять медь из раствора ее солей.

В электрохимический ряд напряжений металлов включен также водород. Казалось бы, зачем? А вот зачем: его положение показывает, какие металлы могут вытеснять водород из растворов кислот, а какие – нет. Так, железо вытесняет водород из растворов кислот, поскольку находится левее его. Медь же на такой подвиг не способна, так как находится правее. Из этого следует вывод: кислотные дожди для железа опасны, а для чистой меди – нет. Чего нельзя сказать о бронзе и других сплавах на основе меди: они содержат алюминий, олово и другие металлы, расположенные левее водорода.

Проиллюстрируем это простым примером. Положим, в стальной автомобильной панели появилась медная заклепка. Она будет являться катодом, а стальной лист – анодом. Коррозионное разрушение железа в месте соединения обеспечено.

Заканчивая этот раздел, еще раз подчеркнем, что автомобильный кузов подвергается действию обоих видов коррозии – химической и электрохимической. Но главная роль все же принадлежит электрохимическим процессам. Дело в том, что при относительной влажности воздуха более 60% на металлической поверхности образуется слой влаги, играющий роль электролита. А для средних широт показатель 60%, как правило, превышается в течение всего года.

Кроме того, в реальных условиях эксплуатции оба вида коррозии усиливаются неоднородностью металла, воздействием напряжений, деформаций, трения, износа и других факторов. А теперь посмотрим, что влияет на коррозию автомобильного кузова.

Химический состав и структура металла

Если бы кузовные панели штамповались из технически чистого железа, их коррозионная стойкойсть была бы выше всяких похвал. Но по многим причинам это невозможно. В частности, применяющееся в электротехнической промышленности железо ARMKO (99,85% Fe), для автомобиля слишком дорого и недостаточно прочно. Хотя оно обладает великолепной пластичностью и ржавеет крайне неохотно – в чем автор убедился лично, работая в свое время с этим материалом.

А вот конструкционные металлы и тем более сплавы пасуют перед коррозией. Например, сталь марки 08КП, широко применяемая в нашей стране для штамповки деталей автомобильных кузовов, при исследовании под микроскопом являет такую картину: мелкие зерна чистого железа, обильно перемешанные с зернами карбида железа (цементита Fe3C) и другими включениями.

Думаем, дальше все понятно: подобная структура порождает множество гальванических пар, в которых примеси играют роль положительных электродов, а зерна железа – отрицательных. При соприкосновении с влажным воздухом в этой системе возникают гальванические токи, вызывающие коррозию железа. Аналогично работают на коррозию примеси и в других металлах.

Так что в рассуждениях опытных мастеров и водителей – дескать, раньше металл был чище, кузова долго не ржавели, содержится изрядная доля истины. Любые отклонения от стандартов и ТУ при изготовлении стального листа сулят будущему автомобилю весьма недолгую жизнь.

Кстати, почему, извините за невольный каламбур, не ржавеют нержавеющие стали? Да потому, что фактически это сплавы, по составу близкие к однородным твердым растворам. Кроме того, в их состав входят изрядные порции хрома и никеля, стоящих в электрохимическом ряду напряжений рядом с железом. И еще: хром и никель на воздухе почти не окисляются, поскольку образуют на своей поверхности прочную оксидную пленку. Поэтому гальванические и окислительные процессы на поверхности нержавеющей стали практически не возникают.

Конструкция кузова и его технологи

Кузов современного легкового автомобиля состоит из большого числа деталей (панелей), собранных в единое целое. Толщина листовой стали, из которой эти детали изготавливаются, как правило, менее 1 мм. Кроме того, в процессе штамповки эта толщина в некоторых местах уменьшается.

Теория обработки металлов давлением гласит, что в любом технологическом процесе – будь то вытяжка, гибка и тому подобные операции, пластическая деформация металла сопровождается возникновением нежелательных остаточных напряжений. Если оборудование и скорости деформирования подобраны правильно, а штамповая оснастка не изношена, эти напряжения незначительны.

Но вернемся к заводским технологиям. После сборки (сварки) в кузове образуется множество щелей, полостей, нахлестов, кромок, в которых скапливается грязь и влага. И что очень важно – сварные швы образуют с основным металлом все те же гальванические пары. Надо ли указывать, что перечисленные факторы способствуют возникновению и развитию коррозионных процессов?

Влияние окружающей среды при эксплуатации

В результате человеческой деятельности, прежде всего развития промышленности, окружающая среда становится все более агрессивной. В последние годы в атмосфере повысилось содержание оксидов серы, азота, углерода. А значит, автомобиль омывается кислотными дождями, фактически – электролитом, ускоряюющим коррозионные процессы.

Можно и формально утверждать, что в городских условиях кузова живут меньше. Здесь мы можем сослаться на Шведский институт коррозии (о нем будет рассказано далее), опубликовавший следующие данные:

- скорость разрушения стали и цинка в сельской местности в Швеции составляет 8 и 0,8 мкм в год;

- для города эти цифры составляют соответственно 30 и 5 мкм в год.

Немалую роль играет и географическое положение местности, где эксплуатируется автомобиль. Так, морской климат делает коррозию примерно в 2 раза активнее, чем резкоконтинентальный.

Влияние доступа воздуха

В теории коррозии есть так называемый принцип дифференциальной аэрации, гласящий: неравномерный доступ воздуха к различным участкам металлической поверхности приводит к образованию гальванического элемента.

При этом участок, хуже снабжаемый кислородом, будет разъедаться, а участок, интенсивно снабжаемый им, наоборот, останется невредимым. Так, блестящая поверхность витого стального троса вовсе не означает, что он не проржавел внутри: в местах, куда доступ воздуха затруднен, угроза коррозии больше.

Проецируя сказанное на внутренние полости автомобильных кузовов, можно представить, сколько возможностей существует для возникновения коррозии в скрытых, плохо вентилируемых сечениях.

Влияние влажности и температуры

Важнейшим фактором, влияющим на скорость коррозии, является время, в течение которого металлическая поверхность остается влажной.

Ясно, что внутренние поверхности коробов, щелей, кромок, отбортовок сохнут гораздо медленнее открытых частей кузова. Немалую роль здесь играет посыпание зимних дорог солью, особенно хлоридом натрия NaCl. Когда снег и лед подтаивают, в результате электролитической диссоциации образуется очень сильный электролит. А поскольку внутренние полости не герметичны, он проникает и в них. Тем самым создаются прекрасные условия для электрохимической коррозии.

Вот еще важный пример: холодное время года. Утром водитель прогревает машину, ночью она остывает – в дверях и порожках образуется конденсат. И так каждый день. А вот, казалось бы, мелочь: в машине мы дышим, выдыхаем углекислый газ, а коррозии это только на руку.

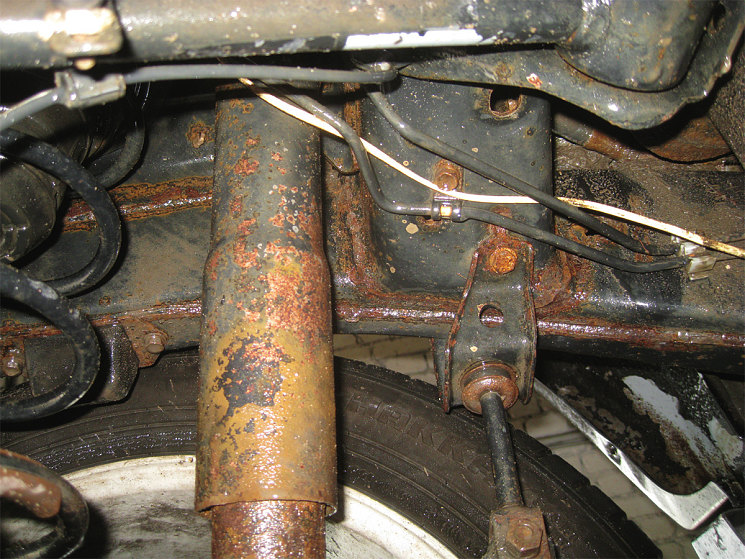

Отметим также, что повышение температуры активизирует коррозию. Так, вблизи выхлопной системы следов коррозии всегда больше.

Ржавеют любые кузова

Раз в три-четыре года шведские ученые организуют масштабное изучение коррозионного поражения автомобильных кузовов. В этих работах участвуют и автопроизводители, охотно предоставляющие автомобили на испытания. Не остались в стороне и металлургические компании, поставляющие листовой прокат для изготовления кузовов, а также разработчики технологий цинковых и цинко-никелевых покрытий.

Для определения степени коррозионного поражения шведские ученые выбирают сотни кузовов хорошо потрудившихся автомобилей. Вырезают участки вблизи порогов, угловых участков дверей, соединений арок колеса с порогом и тому подобных местах, и оценивают степень их поражения.

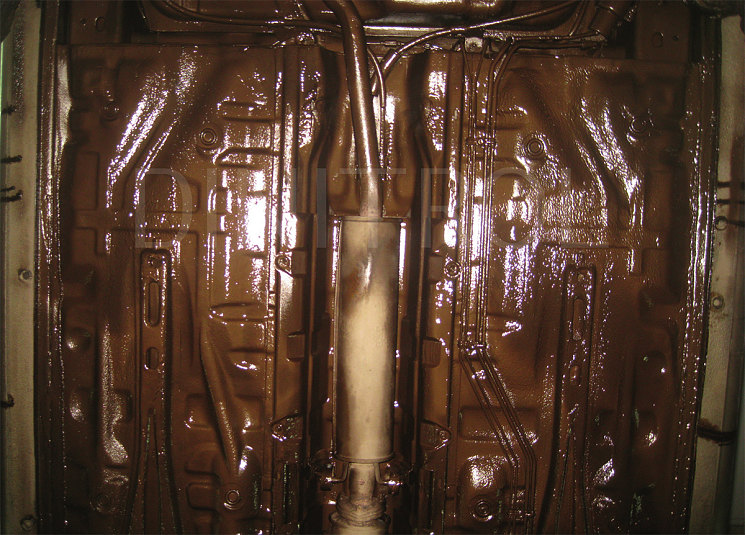

Исследованные кузовные панели были защищены от коррозии оцинковкой и (или) антикоррозионными препаратами. Итак, оцинковка и антикор.

Работы ШИКа дают колоссальный статистический материал по коррозионной стойкости автомобильных кузовов. Именно он ложится в основу совершенствования технологий защиты от коррозии – как заводских, так и послепродажных.

Столь же безрадостно выглядят скрытые сечения кузова, если заглянуть в них с помощью соединенного с компьютером технического эндоскопа. Редко, очень редко в автомобильных внутренностях можно встретить антикоррозионный барьер из воскообразного ML-препарата. Чаще монитор показывает точки и даже очаги ржавчины – и в порогах, и в дверях, и в полостях капота и багажника. Вот тебе, бабушка, и новая иномарка…

Но автомобильные мифы живучи, иномарки заманчиво блестящи, а сознание потребителя инертно. Значит, будем развенчивать мифы: рассказывать, доказывать, убеждать.

Опасен ли ржавый кузов?

В марте 2006 года родилась новая редакция документа. Среди многочисленных поправок и дополнений появились и такие:

«4.7.25. Нe допускаются:

- ненадежное крепление амортизаторов вследствие сквозной коррозии мест или деталей крепления;

- чрезмерная общая коррозия рамы и связанных с ней деталей крепления или элементов усиления прочности основания кузова автобуса, грозящая разрушением всей конструкции;

- сквозная коррозия или разрушение пола пассажирского помещения автобуса, способные служить причиной травмы;

- коррозия либо трещины и разрушения стоек кузова, нарушающие их прочность;

- вмятины и разрушения кузова, нарушающие внешние очертания и узнаваемость модели АТС.

Мы еще в 2006 году отметили: в документе нет количественных оценок коррозионного поражения! И методик нет, и приборы не прописаны. Вот для двигателя есть свои нормативы и оборудование. И для тормозов, и для фар… А для коррозии – нет. Сплошь визуальные, а значит, субъективные оценки.

Старый ГОСТ…

…и новый Регламент

Правда, Правительство РФ распоряжением от 12 октября 2010 года № 1750-р утвердило перечень документов для исполнения Технического регламента. И оказалось тех документов целых 139. И под номером 35 там значится… внимание! – все тот же ГОСТ Р 51709–2001. С теми же страшилками о потере узнаваемости и сквозной коррозии. И опять ни слова об инструментальных методах контроля коррозионных поражений. Не проваливается пол в автобусе, и ладно… Авось, доедет.

Знаете, для треста бревно за год – это нормально. Тут за несколько лет громадный коллектив два десятка строк для Технического регламента не осилил. Вот это я понимаю – темпы! Значит, так у нас и будет: кузов отдельно, коррозия отдельно, нормативные документы отдельно, а безопасность… да кого она волнует, безопасность?

сейчас наши машины делают из ацинковки. кроме капота. мы в перед згнием.

Потому что не оцинкованы.

потому что собираются из втор сырья хреново обработанного и как раньше написанно хреновая покраска слишком мягкая

метал пережигают сильно

потому же почему при дтп на русской все трупы а на другой все живы

Быстрее чего? Сейчас и иномарки не особо защищены, любая царапина цвести начинает. Мое мнение - при надлежащем уходе за машиной ничего у тебя ржаветь не будет.

наши машины неоцинкованный. да машина не совсем быстро гниют смотря где ездила. например в Москве как чистит снег посыпали солью и все растаяло или химии какой нибудь за счет этого машина быстрее гниет от соли и от химии какой то. а например в Смоленске где практический не чистит снег и там нет не какой соли и химии. машина продержится чуть дольше.

особо быстро гниют свежие года волги и уазы, встречаются очень древние но не гнилые и 2000хгодов гнилые в хлам, конечно зависит и от эксплуатации как например хранение авто в теплом гараже где и гниет соответственно больше, многие жаловались что краска нанесена на железо, что даже нет грунтовки

Наши дороги обильно обрабатывают противогололедными реагентами, и эти составы сильно отличаются. Есть порошкообразные смеси, а есть жидкости. Первые препятствуют скольжению благодаря своим абразивным свойствам, а вторые — вступают в химическую реакцию со льдом и плавят его.

При сильном морозе применяют порошкообразные смеси, а в весеннюю оттепель дороги обрабатывают именно жидкими составами. Вот этой жижей, с примесью воды и грязи, обильно смачивается днище и кузовные панели автомобиля. В итоге моментально образуется агрессивная соляная смесь, которая и становится катализатором коррозии.

Ржавчина может появиться и из-за ошибок сборки. На многих машинах декоративные молдинги и накладки крепятся с помощью клипс, а значит, имеют определенную подвижность. Они протирают краску, ну а реагент делает свое дело.

Если говорить о порошкообразном реагенте, то за зиму он часто скапливается в скрытых полостях кузова или раме. Весной, когда влажность увеличивается, эта мина замедленного действия не заставит себя ждать.

Вспомним и про экономию автопроизводителей. Раньше на все днище машины наносили вспененный полиуретан. Это покрытие отлично защищало от коррозии, но сегодня им обрабатывают только сварные швы и некоторые уязвимые места. Вот поэтому даже у свежей машины очень быстро появляется ржавчина. Причина та же: обилие влаги и реагенты. А если автомобиль хранится в сыром гараже, коррозия будет прогрессировать еще быстрее.

Читайте также: