Допустимая выработка на маховике ваз 2109

Подскажите какой ресурс у маховика?

у меня сейчас пробег примерно 52000 , родное сцепление поменял при 40000, сейчас стоит Kraft.

По этой фотке можно определить износ маховика?

ИМХО - точить или под замену. На выбор.

Мне кажется, или износ какой неприличный для 52 тысяч, да еще и сцепление палили неоднократно?

ИМХО - точить или под замену. На выбор.

Мне кажется, или износ какой неприличный для 52 тысяч, да еще и сцепление палили неоднократно?

Evgenevitch, сцепление не палил. стиль езды спокойный, в горку только с ручника.

Я тоже думаю, что для 52000 слишком быстро он потёрся. Даже не могу представить из-за чего такой быстрый износ.

Не подскажите на какой пробег тянет такой износ?

Просто мысль пришла. мне по гарантии 2-а года назад вилку меняли. может ненароком ещё и маховик подменили. (сразу скажу, что я не хочу ни на кого за зря наговаривать, просто об этом я уже читал на некоторых форумах. )

Если не получается ехать куда хочешь - поезжай куда можешь ©

vovk, LUK ставят на люксы почему-то, на остальные комплектации ВИС.

__________________

Ремонт - это не действие, а состояние. Его нельзя закончить, его можно только прекратить. (М.Жванецкий)

biarmy, там (на фото) еще вроде глубокая канава, заклепками "надратая", да и ступенька конкретная. Даже для ВИСа крутовато. "Кривое" там что-то стояло. Может этот крафт в подвале клепали? По гаражам ведь ездят и скупают изношенные диски, а потом то они куда-то идут.

Если не получается ехать куда хочешь - поезжай куда можешь ©

Сразу не верить ему? Так тоже нельзя. Пусть автор отпишется более детально, а то картина обсуждения размытая.

__________________

Ремонт - это не действие, а состояние. Его нельзя закончить, его можно только прекратить. (М.Жванецкий)

biarmy, а где уверенность, что в красивой коробке лежит то, что должно лежать. Вчера только выбросил пробку РБ ст. обр. 08, вчера же купленную. Прямой клапан не работал, извлек клапанный узел - невооруженным взглядом видно, что леплено в подвале!

Дело не в недоверии, а в качестве запчастей.

Если не получается ехать куда хочешь - поезжай куда можешь ©

Ок! С самого начала:

1. Примерно на 30000 поменяли вилку, т.к. сломалось одно ушко. со сломанным ушком проехал примерно 10км. до оф. сервиса. (по поводу подмены маховика это просто подозрение, я не никого не обвиняю, тем более vovk говорит, что это обычное дело для стандартного сцепления. )

2. В 40000 - при этом пробеге я просто готовился к поездке на юг, поэтому в оф. сервисе уже без гарантии менял сцепление на kraft, с виду оно похоже на настоящее (могу фотки принести после его 10000 пробегу). При замене сцепления я обратил внимание на моховик, т.к. канавка уже тогда была приличная, но в оф. центре сказали, что с ним ничего не нужно делать. хотя я и засомневался, но со спецами не спорю.

3. Сейчас снял коробку, т.к. этому были 2-е причины: ремонт ГБЦ (т.к. компрессия во 2-ом цилиндре 7.5 из-за наличия биения впускного клапана - это стало ясно после снятия и разбора ГБЦ), а вторая причина - сильное дизиление на холодную - т.е. есть подозрение на не соответствие ШПГ блоку. Я понимаю, что последнее многие не рекомендуют тут трогать, мол устраивать капиталку при 52000 - это абсурд, но потом продавать машину с плохим движком - это та ещё засада.

Да и забыл отметить, что в момент замены сцепления его износ был предельным, т.е. поверхность накладок почти стёрлась до заклёпок, но я не заметил с какой стороны, со стороны маховика или корзины.

Коленчатый вал . Осмотрите коленчатый вал. Трещины в любом месте коленчатого вала не допускаются. На поверхностях, сопрягаемых с рабочими кромками сальников, не допускаются царапины, забоины и риски.

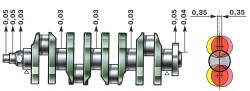

Рис. 2.48. Допустимые биения основных поверхностей коленчатого вала

Установите коленчатый вал крайними коренными шейками на две призмы (рис. 2.48) и проверьте индикатором биение:

— коренных шеек и посадочной поверхности под ведущую шестерню масляного насоса (не более 0,03 мм);

— посадочной поверхности под маховик (не более 0,04 мм);

— посадочной поверхности под шкивы и поверхностей, сопрягающихся с сальниками (не более 0,05 мм).

Измерьте диаметры коренных и шатунных шеек. Шейки следует шлифовать, если их износ больше 0,03 мм или овальность шеек более 0,03 мм, а также если на шейках есть задиры и риски.

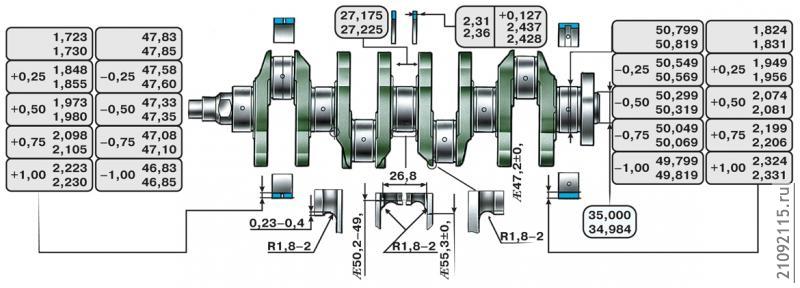

Рис. 2.47. Основные размеры коленчатого вала

Шлифуйте шейки с уменьшением диаметра до ближайшего ремонтного размера (см. рис. 2.47).

При шлифовании выдерживайте размеры галтелей шеек, аналогичные указанным на рис. 2.47 для нормальных размеров коленчатого вала. Овальность и конусность коренных и шатунных шеек после шлифования должна быть не более 0,005 мм.

Смещение осей шатунных шеек от плоскости, проходящей через оси шатунных и коренных шеек, после шлифования должно быть в пределах ±0,35 мм (см. рис. 2.48). Для проверки установите вал крайними коренными шейками на призмы и выставьте вал так, чтобы ось шатунной шейки первого цилиндра находилась в горизонтальной плоскости, проходящей через оси коренных шеек. Затем индикатором проверьте смещение в вертикальном направлении шатунных шеек 2, 3 и 4 цилиндров относительно шатунной шейки 1-го цилиндра.

Прошлифовав шейки, отполируйте их с помощью алмазной пасты или пасты ГОИ.

После шлифования и последующей доводки шеек удалите заглушки масляных каналов, а затем обработайте гнезда заглушек фрезой А.94016/10, надетой на шпиндель А.94016. Тщательно промойте коленчатый вал и его каналы для удаления остатков абразива и продуйте сжатым воздухом. Оправкой А.86010 запрессуйте новые заглушки и зачеканьте каждую в трех точках кернером.

На первой щеке коленчатого вала маркируйте величину уменьшения коренных и шатунных шеек (например, К 0,25; Ш 0,50).

Вкладыши . На вкладышах нельзя производить никаких подгоночных операций. При задирах, рисках, или отслоениях замените вкладыши новыми.

Зазор между вкладышами и шейками коленчатого вала проверяют расчетом (промерив детали). Удобно для проверки зазора пользоваться калиброванной пластмассовой проволокой. В этом случае метод проверки следующий:

— тщательно очистите рабочие поверхности вкладышей и соответствующей шейки и положите отрезок пластмассовой проволоки на ее поверхность;

— установите на шейке шатун с крышкой или крышку коренного подшипника (в зависимости от вида проверяемой шейки) и затяните гайки или болты крепления. Гайки шатунных болтов затягивайте моментом 51 Н·м (5,2 кгс·м), а болты крепления крышек коренных подшипников моментом 80,4 Н·м (8,2 кгс·м);

Рис. 2.49. Измерение зазора в шатунном подшипнике: 1 – сплющенная калиброванная пластмассовая проволока; 2 – вкладыш; 3 – крышка шатуна; 4 – шкала для измерения зазора

— снимите крышку и по шкале, нанесенной на упаковке, по сплющиванию проволоки определите величину зазора (рис. 2.49).

Номинальный расчетный зазор составляет 0,02–0,07 мм для шатунных и 0,026–0,073 мм для коренных шеек. Если зазор меньше предельного (0,1 мм для шатунных и 0,15 мм для коренных шеек), то можно снова использовать эти вкладыши.

При зазоре, большем предельного, замените на этих шейках вкладыши новыми.

Если шейки коленчатого вала изношены и шлифуются до ремонтного размера, то вкладыши замените ремонтными (увеличенной толщины).

Упорные полукольца . Также как и на вкладышах, на полукольцах нельзя производить никаких подгоночных операций. При задирах, рисках или отслоениях заменяйте полукольца новыми.

Полукольца заменяются также, если осевой зазор коленчатого вала превышает максимально допустимый — 0,35 мм. Новые полукольца подбирайте номинальной толщины или увеличенной на 0,127 мм, чтобы получить осевой зазор в пределах 0,06–0,26 мм.

Рис. 2.23. Проверка осевого свободного хода коленчатого вала

Рис. 2.50. Маховик: 1 – поверхность, прилегающая к фланцу коленчатого вала; 2 – место проверки поверхности для крепления сцепления; 3 – место проверки биения опорной поверхности ведомого диска сцепления

Маховик. Проверьте состояние зубчатого обода и в случае повреждения зубьев замените маховик. Если маховик имеет цвета побежалости на поверхности 3 (рис. 2.50), необходимо проверить натяг обода на маховике. Обод не должен проворачиваться при крутящем моменте 590 Н·м (60 кгс·м) или сдвигаться в осевом направлении под усилием 3,9 кН (400 кгс).

На поверхности 1 маховика, прилегающей к фланцу коленчатого вала, и на поверхности 3 под ведомый диск сцепления не допускаются царапины и задиры. Допуск неплоскостности поверхности 3 составляет 0,06 мм.

Царапины и задиры на поверхности 3 удалите проточкой, снимая слой металла толщиной не более 1 мм. При этом проточите также и поверхность 2, не затрагивая зубчатый обод и выдерживая размер (0,5±0,1) мм. При проточке необходимо обеспечить параллельность поверхностей 2 и 3 относительно поверхности 1. Допуск непараллельности 0,1 мм.

Установите маховик на оправку, центрируя его по посадочному отверстию с упором на поверхность 1, и проверьте биение плоскостей 2 и 3. В местах, указанных стрелками на рис. 2.50, индикатор не должен показывать биений, превышающих 0,1 мм.

Всем привет, заменил я 40 тыс назад сцепление, родное отходило тоже 40 тыс. всего пробег 80 тыс. после замены машина перестала срываться с пробуксовкой с места, сцепление очень мягкое. на маховике износ замерил штангелем, 0,8 мм с учетом пробега на данный момент думаю, что уже больше. На днях хочу заменить сцепление весь комплект на новый и стал вопрос, взять новый маховик или ненужно? т.к. рабочий износ ведомого диска всего 2-3 мм, + к этому износ на маховике, в савокупности может сильно повлиять на работу узла, я правильно думаю?

на неделе менял сцепление отцу на жиге, у него стоял комплект валео, сколько он прошел уже и вспомнить не можем, корзина в идиале, а ведомый диск на подходе был, заменил только его. При этом, на маховике износа вообще никакого не обнаружил, а его последние 10 лет точно не меняли, дальше уже трудно вспомнить, машина рабочая. Моя ОКа совсем наоборот, всего за 40 тыс поимела солидный износ на маховике, мне кажется, время пришло, к слову, мой дед ездил на этой ОКЕ с нуля, можно сказать учился на ней, сцепление он жег сильно и коробку не жалел, в ней после 18 тыс км появились неприятные завывания и рык, сначала ездить не мог, сейчас уже привык, но тем не менее. ее ждет ревизия.

1 мм - это довольно дофига, но буксовать еще не должно . Во всяком случае нормальное сцепление если. Маховик же особенно хорошо грызется тогда, когда сцепление дерьмовое и при этом много буксует. Например по причине перетянутого троса.

Что порекомендовать из сцеплений - даже не знаю. Раньше был Крафт, но сейчас, говорят, он скурвился. Впрочем, стОит рискнуть, потому что остальное - еще более дерьмовое.

Если бабло позволяет, маховик замени. Новый - он и есть новый.

на днях с 5 тоннами груза на вмт горки почувствовал как стало буксовать сцепление. Наверное многим знакомы эти неприятные ошущения по этому поводу когда волосы приподнимаются на голове..Когда мысленно начинаешь ругать про себя технику или слесарей или запчасти .Начинаешь перебирать в голове причины и почемушки по так быстро забуревшему сцеплению.

Разгрузившись и наглатавшись ,запаха ферродо при работе с удочкой, на пониженых доехал до стоянки и решил не ехать к болбесам авторемонтникам ..Пусть лежа под машиной , в луже ,когда через просветы рамы вода затекает в глаза и в уши и почему то в рот , пусть без ямы ,я сниму это нежное сцепление и попробую разобраться сам -сделал я себе утвердительное . ДА. и приступил к вскрытию

Местами гайки затянутые пневмоинструментом слесарей давались не сразу . это чувсвовалось на открытых участках шасси (кардан)..А вот крепление цоколя и навесное на кпп .

не смотря на то что постелив под себя целофан и на его фанеру .. за часа два после десяток вылазок из под машины роба на сентепоне впитала влагу стало не комфортно работать да и пошел мокрый снег!отделил кпп с помощью ремней -трещеток .на все про все чтобы подобраться к маховику было потрачено три с половиной часа и это ,с перекурами и отдыхом. ..руки при работе с холодным сырым металом быстро дервенеют)) На мое счастье диск сцепления оказался целым ,а также бублик корзинки а вот маховик ..джамахирию мать его.блеснул своей выработкой аж глаза зарезало от яркого металла..упираясь затылком к кпп подлез ближе к этому ярило маховику и ногтем провел по шлейфу ..он простоуперся в буртик - задержался за кант выработки ))

При осмотре диска было обнаружено незначительное штриховатое касание -причина этому износ маховика (22 года машине)..Приложив как тарировочный эталон на выработку маховика, сотовый телефон ,визуально бросился зазор от базовой поверхности в 1.5 мм 1.6 мм .Да и снять с первой попытки маховик оказалось не простым занятием -специфичные болты и невозможность его закрепить от проворота заставило попыхтеть да и при сжатом пространстве (без ямы это было трудно сделать(но отвернул).и позвонив приятелю на авто повез его в расточку

предварительно зажав в тиски направляющие в маховике которые служат для корзинки (их там две пальчика) и после их выемки ,опытные ребята собрав консилиум около токарного станка и затратив некоторое время для выравнивания ярила .для среза резцом ,за двадцать минут и триста рублей сотварили чудо ))) ..теперь новая плита ,правда с трещинами по диаметру малого круга -ну где феррадо целуется ..собирая жиромасленные отпечатки моих пальцев на свежем срезе ..поехало в сумке по грузоподьемности 40кг . на установку..

продолжение следует .

предварительно зажав в тиски направляющие в маховике которые служат для корзинки (их там две пальчика) и после их выемки ,опытные ребята собрав консилиум около токарного станка и затратив некоторое время для выравнивания ярила .для среза резцом ,за двадцать минут и триста рублей сотварили чудо ))) ..теперь новая плита ,правда с трещинами по диаметру малого круга -ну где феррадо целуется ..собирая жиромасленные отпечатки моих пальцев на свежем срезе ..поехало в сумке по грузоподьемности 40кг . на установку..

продолжение следует .

.Выработка на маховике,если не снять столько же на торце маховика ,там где болтами прикручиваеться корзина,толку не будет.

Маховик, по моему, отбалансированая деталь. После проточки ничего в будущем не произойдёт. У знакомого на Гиге водила осёл всю ночь буксовал перед базой, так маховик пополам лопнул. по ценам 2008г новый в 60тыр обошёлся.

предварительно зажав в тиски направляющие в маховике которые служат для корзинки (их там две пальчика) и после их выемки ,опытные ребята собрав консилиум около токарного станка и затратив некоторое время для выравнивания ярила .для среза резцом ,за двадцать минут и триста рублей сотварили чудо ))) ..теперь новая плита ,правда с трещинами по диаметру малого круга -ну где феррадо целуется ..собирая жиромасленные отпечатки моих пальцев на свежем срезе ..поехало в сумке по грузоподьемности 40кг . на установку..

продолжение следует .

проточил зря а вот корзину необходимо заменить так как при пробуксовке сцепления идет нагрев пружин и они отпускаются и в следствии чего диск плохо прижимается к маховику. этап пройденный.

у меня на хино было так тоже забуксовало сцепление.там роликовые подшибники ничем не мажутся и ролики ломаются я переделал на втулки. а на фусорях шприцуется

Я на Форварде прежде чем эти роликовые подшипники поменять (по триста рублей подобрал в подшипник.ру) прессмасленки врезал.

у нас сегодня то же снег откуда не возь,как повалил.еле болты после по находил .под авто лежать одно удовольствие)

у нас сегодня то же снег откуда не возь,как повалил.еле болты после по находил .под авто лежать одно удовольствие)

..Меня огорчил то факт что эти авторемболбесы при откручивании гаек вывернули на половину шпильки ..задался вопросом сам себе -А что у них ,шпильковерта нет завернуть как положено ну и . ди !!)))

Вчера когда устанавливал корзинку заметил что она универсальная ее можно закрепить на 2 направляющих штифта проворотом на все градусы что есть в природе .крепление везде по три отверстия (средне отверстие под штифт ) -мысль проскальзунла нечаво себе Exedy маладца !но и паралельно первой мысли подумалась а не китайскими ли это рук продукт выпушеный где нибудь в провиниции Нинбо что в н. км от Шанхая ..присмотревшись только нашел семизначный номер на лепестке..Сравнивая с рабочей корзиной выяснил что предшествиница- корзинка отличается в большинстве своем от последней ..как лепестками у старой они дополнительно загнуты к верху что создает короткоходность и равномерное прилегание подшипника выжимного у последней лепестки тупо прямые сделаны как отвертка ..Старая ,в местах крепления обруча лепестков на клепках а у рабочей на болтах -может бублик регулируется ,подумал я ,но трогать не стал ) На старой кстати была кромочка выработка ,ну как у тормозных дисков . вот думаю здесь зазор там зазор я имеею виду выработка и какое будет сцепление ..А эти болбесы им видимо лишь электростанции (на купюрах) побольше урвать а остальное пох . Жаба икнула)) вот блин думаю можно было и не покупать китайское Ехеду - старая корзинка могла еще поработать. ------------------------

продолжение следует

Отличаются количеством зубьев на венце Ваз 2101 — 129 зубьев, на венце Ваз 2110 — 128 зубьев.

Венец 2101-1005115 Ваз 2101-2107

Масса — 0,62 кг

Диаметр наружный — 277,5 мм

диаметр посадочный — 256,795 мм

Ширина — 12 мм

Число зубьев — 129

Модуль — 2,1166

Венец 2112-1005115 Ваз 2110-2170

Масса — 0,672 кг

Диаметр наружный — 278,5 мм

диаметр посадочный — 256,795 -0,07 мм

Ширина — 12 мм

Число зубьев — 128

Модуль — 2,1166

Вес маховика — 6,5 кг

Основному износу подвергается венец маховика, поэтому конструкторы предусмотрели возможность демонтажа для замены зубчатого обода. Демонтаж производится сбиванием венца, перед установкой обод нагревается до 200 градусов.

Конструкция и назначение маховика

Поскольку маховик является элементом редуктора зубчатой передачи, он представляет собой крупногабаритную ведомую шестерню. Поскольку маховик используется в нескольких системах автомобиля, в его конструкцию входят элементы:

- зубья венца маховика – необходимы для передачи вращения;

- внутренняя посадочная поверхность – деталь крепится на валу ДВС;

- боковая поверхность – за счет плотного прилегания к ней ведущего диска сцепления вращение с двигателя передается в коробку передач.

С одной стороны интенсивный износ двигателя требует использования деталей из углеродистых и легированных сталей. С другой – наружный диаметр на венце превышает 25 см, что резко повышает себестоимость детали. Для увеличения ремонтопригодности и снижения цены маховика используется сборочная единица:

- чугунный диск, обладающий большой массой;

- закрепленный на его наружную часть с натягом зубчатый обод из легированной или углеродистой стали.

Подобная конструкция позволяет сделать ремонт двигателя намного дешевле. Например, маховик для ВАЗ 2108 стоит в среднем 2 000 рублей, а венец обходится в 300 рублей. Кроме того, при равномерной односторонней выработке зубьев от зацепления с бендиксом зубчатый обод можно просто перевернуть, не покупая новый расходник.

Основными нюансами эксплуатации маховика являются:

- передача используется кратковременно в момент старта ДВС;

- после чего, деталь передает вращение с коленвала на КПП;

- вытаскивает за счет инерционности поршня их мертвых точек;

- сглаживает неравномерные угловые скорости коленвала, предотвращая износ двигателя.

При заводском изготовлении сборного маховика соблюдаются технологии, используется высокотехнологичное оборудование. После выработки рабочих поверхностей зубчатый венец маховика обычно заменяют в гараже, поэтому заявленный производителем ресурс обеспечить очень сложно.

Симптомы и причины неисправности

Из-за сложного доступа к маховику визуальный контроль этой шестерни редуктора зубчатой передачи затруднен, поэтому вспоминают про него владельцы авто при следующих симптомах:

- проблемы с запуском двигателя;

- рывки, скрежет и сторонние звуки в момент зацепления бендикса с маховиком.

Причинами, по которым происходит износ зубьев, являются:

- дефекты изготовления маховика – перегрев зубчатого обода при посадке приводит к отпуску стали, снижению прочности, увеличению пластичности конструкционного материала;

- непараллельность осей – передаточное число редуктора очень высокое, любое отклонение оси вала стартера от оси коленчатого вала приведет к выработке эвольвенты зуба с одной стороны;

- нарушение профиля зуба – со временем элементы передачи изнашиваются, в момент зацепления/расцепления шестеренок профиль срезается полностью;

- отсутствие смазки – в силу конструкционных особенностей передачи смазку нанести на бендикс и венец маховика невозможно физически.

В любом из указанных случаев рекомендуется замена венца маховика. В некоторых случаях бедикс может сточить лишь часть зуба с внешней стороны, поэтому достаточно поменять стороны венца.

Внимание: Маховик в сборе является не симметричной деталью, перевернуть его не получится из-за смещения одного посадочного отверстия болтового соединения, поэтому придется снимать венец, переворачивать его пригодной для дальнейшей эксплуатации редуктора стороной.

Замена венца

Поскольку зубчатый обод насаживается на диск маховика с натягом, его невозможно снять/надеть без нагрева. Основными проблемами самостоятельного ремонта в данном случае становятся:

Для повышения прочности стали зубчатый обод закаливают на заводе. Закаленные детали не рекомендуется нагревать, так как в этом случае венец автоматически подвергается другой термической обработке – отпуску. Получившиеся при закалке эксплуатационные характеристики – твердость, износостойкость конструкционного материала при этом изменяются в прямо противоположные свойства металла – вязкость и пластичность.

Другими словами, если перегреть обод, после надевания на диск и остывания на воздухе зубья станут мягче, сточатся гораздо быстрее. Существует три типа отпуска:

- высокий – нагрев до 450 – 600 градусов для получения структуры стали сорбит;

- средний – нагрев до 300 – 450 градусов для получения структуры стали троостит;

- низкий – нагрев до 150 – 300 градусов для получения структуры мартенсит.

Самостоятельная замена венца маховика должна производиться при нагреве обода в пределах 200 градусов, поскольку низкий отпуск не опасен для детали, практически не снижает твердость и прочность стали, заодно ликвидирует внутренние напряжения.

Демонтаж

Никаких дополнительных способов фиксации кроме посадки с натягом венец на маховик не имеет, поэтому снимается достаточно легко, даже без нагрева:

- деталь укладывается на подставки, чтобы зубчатый обод свисал;

- молотком по окружности венца наносятся равномерные удары.

Если зубчатый обод однозначно выбраковывается под замену, можно стучать прямо по зубьям. При повороте венца на 180 градусов для дальнейшей эксплуатации удары наносятся через прокладку – второй молоток, зубило, кусок арматуры.

Выбор зубчатого венца

Прежде, чем заменить венец маховика новой расходной деталью, необходимо подобрать полноценную замену:

- центробежные силы стремятся разорвать диск во время эксплуатации;

- происходит искажение плоской поверхности, к которой прижимается сцепление;

- трение накладок о маховик вызывает нагрев, еще больше увеличивает коробление плоскости.

После посадки с натягом зубчатый обод стягивает диск маховика, избавляя от вышеуказанных дефектов. Кроме увеличения эксплуатационного ресурса маховика, повышается срок службы сцепления авто.

Для удобства надевания обода на диск внутренний диаметр оснащен с одной стороны фаской. Продукция ведущих производителей имеет дополнительную фаску на наружном диаметре венца, то есть на самих зубьях. При включении стартера в этом случае не происходит жесткого упирания шестерни бендикса в зубья маховика.

Все указанные конструкционные особенности присутствуют в венцах производителя Tanaki. Количество зубьев должно совпадать изначально. В ДВС некоторых производителей маховик используется в качестве элемента датчика положения коленвала ДПКВ. В этом случае два зуба на венце пропущены, перед демонтажом необходимо создать отметку взаимного расположения участка с пропущенным зубом относительно диска.

Установка

Смонтировать венец автомобильного маховика без нагрева можно только при повороте. Однако даже в этом случае остается риск прокручивания обода относительно диска в процессе эксплуатации, поэтому после монтажа эту деталь прихватывают сваркой в 4 точках.

Способы нагрева венца

Основными методами нагрев при установке венца на маховик являются:

- духовой шкаф или конфорки газовой, электрической плиты – перегреть деталь очень сложно, на конфорках ее придется периодически проворачивать;

- паяльная лампа или газовая горелка – необходимо контролировать перегрев визуально, не допуская изменения цвета зубчатого обода.

В любом из указанных вариантов диск маховика должен находиться в непосредственной близости от места нагрева обода, чтобы как можно быстрее установить его пассатижами, клещами или руками в специальных термостойких перчатках на посадочную поверхность.

Внимание: Венцы с пропущенным зубом для ДПКВ монтируются по меткам. В остальных случаях достаточно просто уложить обод, не предпринимая больше никаких действий.

После остывания деталь сожмется самостоятельно, в случае необходимости применяются прихватки в нескольких точках.

Переворот старого обода

Чтобы перевернуть эксплуатируемый венец маховика, необходимо сбить его с посадочного места, перевернуть диск, надеть нагретый обод на свое место. Если на заводе или во время последующей замены этот элемент надевают фаской внутрь, то при повороте фаска автоматически остается снаружи.

Основные ошибки самостоятельной замены

Несмотря на предельно простую технологию, автолюбители часто допускают при замене венца следующие ошибки:

- перед тем, как снять зубчатый обод, следует произвести ревизию боковой плоскости маховика под сцепление, и отверстий для крепежных болтов;

- установка с перегревом отдельных участков венца приведет к быстрому износу зубьев именно на этих местах, так как происходит отпуск стали;

- наружный диаметр зубьев должен иметь фаску для плавного зацепления с бендиксом стартера без ударов.

Для того, чтобы уменьшить износ двигателя и увеличить приемистость машины на высоких оборотах, маховик часто облегчают. Из-за наличия дополнительных отверстий на наружном диаметре диска в зоне, примыкающей к зубчатому ободу, венец часто приваривается к диску.

В этом случае заменить изношенный элемент гораздо труднее, а перевернуть его вряд ли получится.

Таким образом, венец можно заменить собственными силами при значительной выработке профиля зуба на отдельных участках. Снять обод можно на холодную, а при установке потребуется нагрев до 200 градусов максимум.

Читайте также: