Диагностика двигателя камаз 740

КАМАЗ — большегрузный автомобиль, имеющий большое количество вариантов и модификаций. Производитель — Камский автомобильный завод КамАЗ.

Основной отечественный конкурент этого мотора — модели ЯМЗ-236/238 производства Ярославского моторного завода. Но каждый из них занимает свою рыночную нишу. Устройство двигателя КамАЗ-740 похоже на двигатель ЯМЗ, но есть ряд конструктивных отличий. Так, у челнинского мотора на каждый цилиндр предусмотрена отдельная головка блока.

В зависимости поколения и от года производства двигатели КамАЗ-740 имеют различные экологические нормы: от Евро-0 до Евро-5. Далее будут описаны основные технические характеристики силового агрегата 740 и его модификаций.

Моторы Евро-0 | 740.210 и 740.260

| Наименование | Характеристика |

| Мощность | 154 кВт. для 210 л.с. и 191 кВт для 260л. с. |

| Количество цилиндров | 8 |

| Количество головок | 8 |

| Количество клапанов | 16 |

| Охлаждение | Жидкостное |

| Объем | 10,85 (10 850 см3.) |

| Система подачи питания | ТНВД 33ЯЗДА или 334 ЯЗДА |

| Порядок работы цилиндров | 1-5-4-2-6-3-7-8 |

Моторы Евро-2 | 740.31-240 и 740.30-260

| Наименование | Характеристика |

| Мощность | 176 кВт. для 240 и 191 кВт. для 260 |

| Количество цилиндров | 8 |

| Количество головок | 8 |

| Количество клапанов | 16 |

| Охлаждение | Жидкостное |

| Объем | 10,85 (10 850 см3) |

| Система подачи питания | ТНВД 337-20 ЯЗДА или 337-21 ЯЗДА |

| Порядок работы цилиндров | 1-5-4-2-6-3-7-8 |

Моторы Евро-2 | 740.51-320 и 740.50-360

| Наименование | Характеристика |

| Мощность | 235 кВт. для 320 и 265 кВт. для 360 |

| Количество цилиндров | 8 |

| Количество головок | 8 |

| Количество клапанов | 16 |

| Охлаждение | Жидкостное |

| Объем | 10,85 (10 850 см3) |

| Система подачи питания | ТНВД 337-20-03 ЯЗДА или 337-20-04 ЯЗДА |

| Порядок работы цилиндров | 1-5-4-2-6-3-7-8 |

Моторы Евро-4 | 740.70 и модификации

| Наименование | Характеристика |

| Мощность | 280–420 л. с. |

| Количество цилиндров | 8 |

| Количество головок | 8 |

| Количество клапанов | 16 |

| Охлаждение | Жидкостное |

| Объем | 11,67 (11 670 см3) |

| Система подачи питания | ТНВД 337-20-03 ЯЗДА или 337-20-04 ЯЗДА |

| Порядок работы цилиндров | 1-5-4-2-6-3-7-8 |

Характеристики двигателей КамАЗ, которые выпускает Камский моторный завод, достаточны и способны выдавать нужную мощность грузовику.

Принцип работы двигателя КамАЗ 740

Данный раздел также будет собирательным, так как у всех двигателей 740 семейства приблизительно одинаков принцип работы:

- Основной деталью движка является блок цилиндров, который выполнен единым моноблоком и является собирательной деталью, на нём крепятся все основные детали мотора.

- Коленчатый вал расположен в центре, но со значительным сдвигом вниз. Под ним расположен картер, где во время простоя находится масло. Масла в движок нужно лить 26-28 л. Именно такой объём картера. Процесс замены масла мы рассмотрим ниже.

- Количество клапанов на цилиндр равно двум. Один впускной и один выпускной. В остальном принцип работы мотора одинаков с другими дизельными моторами.

Обслуживание

Замена масла.

Масло рекомендуется менять через 10 000 км, вне зависимости от того, какая периодичность указана в инструкции (это обусловлено повышенным содержанием серы в российском дизтопливе, что приводит к быстрому окислению масла). При длительной работе на пониженных оборотах — рекомендуется не ниже 1000об/мин.- на стоянках, ночевках, масло рекомендуется менять через 7500 км.

Для турбодизеля, начиная с Евро-2, возможно проводить техническое обслуживание в интервалом 20 000 км.

Замена воздушного фильтра.

При каждодневном осмотре выполнять осмотр фильтрующих элементов и заменять по мере необходимости. В сложных условиях выполнять каждодневную очистку поверхностей от пыли и грязи, менять фильтрующие элементы через каждые 3-4 тысячи километров. При выходе из строя воздушного фильтра – нехватки подачи воздуха в цилиндры приводит к неполному сгоранию топлива, что ведет к поломке двигателя.

Начинать движение только с прогретым двигателем.

Движение без прогрева приведет к замене гильз и поршневых колец.

Специалисты рекомендуют на кажом ТО проверять топливную систему и проводить регулировку клапанов. Это уменьшит износ силового агрегата и может продлить его ресурс еще на 100 тыс.км.

Техническое обслуживание двигателей семейства КамАЗ 740

Двигатель КамАЗ 740 является дизельным и исходя из этого в домашних условиях его ремонт производить очень сложно, однако некоторые мелкие вещи сделать возможно. Такими вещами является замена охлаждающей жидкости и масла.

Замена охлаждающей жидкости

Охлаждающую жидкость нужно заменять каждые 3-5 лет в зависимости от условий эксплуатации. Про потребность заменить охлаждающую жидкость говорит в первую очередь тот факт, что сама охлаждающая жидкость потеряла свой первоначальный цвет и стала цвета грязной воды.

В двигатель КамАЗ 740 заливают охлаждающую жидкость типа Тосол-А40 общим объёмом 25 литров.

Следить за уровнем охлаждающей жидкости нужно постоянно. Желательно проверять этот уровень при каждом старте мотора. Делается это довольно просто:

- Нужно всего лишь открыть специальный кран на расширительном бочке. Если тосол начал течь, значит уровень в норме. Закрываем кран и заводим мотор. Если из крана ничего не потекло, то нужно долить охлаждающую жидкость и, если при доливке ничего не происходит, нужно проверить сначала сам кран, а потом всю систему охлаждения, возможны утечки ОЖ.

- В случае недостачи охлаждающей жидкости нельзя ни в коем случае заводить мотор. Иначе циркулировать в системе охлаждения будет не просто тосол, а тосол с водой. Это может привести к разрушению крыльчатки и дорогостоящему ремонту в целом.

- Если жидкость потекла, однако её состояние оставляет желать лучшего, то надо произвести её замену. Для этого слейте жидкость с нижнего крана радиатора, котла и насосного агрегата подогревателя, подводящей трубы отопителя кабины.

- После этого закройте все краны и наполните систему охлаждающей жидкостью.

Замена масла

Масло, как и охлаждающая жидкость требует периодической замены. Уровень масла проверяется, как и на всех движках – специальным щупом. Уровень смазывающей жидкости должен находиться около о.

Если это сделать невозможно, то максимально уменьшить нагрузку на него. Убрать лишний груз, отцепить прицеп. Если это тоже не представляется возможным, то лучше подождать помощи. Езда на нагруженной машине с таким уровнем масла может привести к очень серьёзным последствиям.

Если масло всё-таки необходимо заменить:

- Прогрейте мотор до температуры 80-90 градусов Цельсия;

- Глушим мотор;

- Выкручиваем пробку на картере (фото ниже);

- Ждём, пока масло полностью выльется;

- Меняем фильтрующие элементы;

- Промойте ротор центробежного фильтра очистки масла;

- Заливаем масло через специальную заливную горловину до о на щупе;

- Запускаем мотор и даём ему поработать на холостом ходу 5-10 мин;

- Глушим, и через 5-10 минут доливаем масло до о на измерительном щупе;

- После этого процесс замены масла можно считать оконченным.

Ремонт и неисправности

Как и любой силовой агрегат, двигатель 740 имеет свойство ломаться.

Наши специалисты по ремонту смогут помочь Вам с ремонтов двигателей КамАЗ заказать ремонт

Большинство неисправностей являются следствием нарушения рекомендаций и сроков Технического Обслуживания. Перед эксплуатацией автомобиля настоятельно рекомендуем изучить справочное руководство по эксплуатации и техническому обслуживанию двигателей Камаз.

Неисправности двигателя 740 могут обуславливаться проблемами в шатунно-кривошипных механизмах и в механике, которая отвечает за распределение газа. Обычные признаки: появление глухих и ритмичных стуков внизу двигательного картера, а также наличие звонких стуков внутри цилиндра.

В шатунно-кривошипной механике к неполадкам может приводить плохая амортизация шеек внутри коленчатого вала, а также износ подшипников. Возможен проворот вкладышей, а также заклинивание внутри коленчатого вала из-за закоксованных масляных каналов внутри каждой шейки, обрыв шатунов или шатунных болтов, износ поршневых колец, а также гильзы цилиндров, износ отверстий, необходимых для прохождения жидкости для охлаждения внутри цилиндров под влиянием ударного колебания.

Стук посреди двигательного блока. Уменьшаются показатели двигательной мощности, увеличивается топливный и масляной расход, повышается дымление из-за газов, которые были отработаны. Внутри поршневых канавок пригорают и изнашиваются поршневые кольца, а также гильзы цилиндров.

Двигатель не заводится, заводится и глохнет. Потеря мощности двигателя.

Основная причина — наличие воды в топливе. Ежедневно сливайте из фильтра грубой очистки воду и осадок. Выключите двигатель. Откройте сливной клапан. Поверните ручку клапана против часовой стрелки на 4 полных оборота так, чтобы клапан опустился на 2,5 см. Если количество сливаемой жидкости превысит 50-60 грамм, долейте топливо в фильтр.

Другая причина затрудненного пуска двигателя, подсасывание воздуха в топливопроводы. Необходимо проверить, все соединения топливопроводов на герметичность.

Загрязнение топливных фильтров (ФГОТ, ФТОТ) и топливозаборника. Загрязнение воздушного фильтра. Промыть бак, заменить топливные и воздушный фильтра.

Обратиться в автосервис для проведения диагностики двигателя.

Течь масла

Никогда не эксплуатируйте двигатель, если уровень масла находится выше или ниже меток. Проверьте уровень масла после выключения двигателя не ранее чем через 5 минут после останова.

Повышение температуры двигателя.

Не перегревайте двигатель выше 100°С.

Не следует добавлять холодную охлаждающую жидкость в горячий двигатель, это может стать причиной его выхода из строя.

Сильная вибрация и шум двигателя. Стук клапанов в ГРМ двигателя.

Нарушение регулировок газораспределительного механизма и ТНВД двигателя. Отрегулировать тепловые зазоры и угол опережения впрыска топлива. Провести регламентное ТО. Обратиться в автосервис для диагностики.

Увеличение дымности отработавших газов со специфическим синеватым оттенком при выходе их из глушителя и падение давления масла являются следствием неисправности системы смазки.

Капитальный ремонт

Капитальный ремонт двигателя КамАЗ-740 — это довольно сложная процедура, которая требует знаний конструкции, технических норм и специального оборудования для проведения данных операций. Существуют инструкции к проведению капремонта силовых агрегатов, которые разработаны заводом-изготовителем, в них достаточно точно прописаны все тонкости процесса.

Последовательность действий проведения восстановительных операций по двигателю КамАЗ-740:

- Для начала неисправный мотор разбирается для определения дефектов.

- Следующим этапом становится диагностика неисправностей. Сюда входит проведение диагностических работ по коленчатому валу, головкам блока цилиндров, распределительному валу, водяному и масляным насосам. При проведении ремонтно-восстановительных работ обязательно восстановается топливный насос высокого давления подачи топлива.

- Следующий этап ремонта силового агрегата — это расточка блока и коленчатого вала. Стоит отметить, что коленвал у КамАЗ — деталь достаточно прочная, так что не всегда это требуется. А вот с блоком дела обычно обстоят намного хуже. В любом случае придется растачивать цилиндры, но и это не всегда помогает. Так, если мотору более 20 лет, то единственным решением является гильзовка блока.

После того как силовой агрегат КамАЗ собран, его устанавливают на автомобиль и испытывают на ходу.

Ремонт и обслуживание двигателей КамАЗ-740 достаточно простое, и не требует никаких особых навыков и умений специалистов. В отличие от западных аналогов, мотор КамАЗ имеет простые конструктивные особенности и не имеет сложной электроники.

Резюме

Двигатель КамАЗ-740 имеет отличные технические характеристики, которые сделали его популярным не только на территории России, но и во всем мире.

Производство 740-х моторов продолжается и сегодня. Завод двигателей КАМАЗ производит большое количество двигателей, и даже планирует выпустить новый мотор с маркировкой 740.80-300.

Этот силовой агрегат 5-го поколения с экологическими нормами Евро-5, который будет обладать новой системой впрыска, которая, по мнению конструкторов, перевернет представление о турбодизелях на грузовых автомобилях. Мощность будет варьироваться в пределах от 500 до 800 лошадиных сил.

Двигатель КамАЗ 740

Какие он имеет преимущества перед аналогичными движками других марок, как отечественных, так и зарубежных:

При диагностировании системы охлаждения проверяют герметичность системы с использованием прибора К-437, а также работоспособность выпускного и впускного клапанов пробки расширительного бачка. Прибор устанавливают на горловину вместо снятой пробки и создают в системе охлаждения избыточное давление 0,06…0,07 мПа, не допуская просачивания жидкости из системы. Затем запускают двигатель и устанавливают минимальную частоту вращения коленчатого вала при холостом ходе. При работающем двигателе стрелка манометра не должна колебаться, т.е. давление в системе охлаждения должно быть постоянным. Давление начала открытия выпускного клапана 100…120 кПа, впускного 3…13 кПа.

Затем проверяют уровень охлаждающей жидкости. Корпус расширительного бачка, как правило, изготавливают из полупрозрачного материала, позволяющего визуально контролировать уровень жидкости (проверяют только на холодном двигателе).

В случае постоянного понижения жидкости и необходимости частого её долива, проверяют герметичность системы охлаждения и устраняют неисправность.

Герметичность системы охлаждения проверяют визуально, а именно осмотром и выявлением подтёков жидкости в местах:

- - Стык между головкой блока и блоком цилиндров.

- - Головка блока цилиндров.

- - Блок цилиндров.

- - Радиатор системы охлаждения.

- - Коробка термостатов.

- - Расширительный бачок.

- - Насос системы охлаждения.

- - Шланги и трубопроводы системы охлаждения.

Для промывки и смене жидкости в системе охлаждения следует:

Открыть пробку расширительного бачка, открыть сливные краники и слить жидкость в приготовленную тару.

Затем, когда жидкость полностью вытекла, закрываем сливные краники и заполняем систему охлаждения чистой водой (промывочной жидкостью) до требуемого уровня, закрываем пробку расширительного бачка.

Запускаем двигатель и даём ему поработать на средних оборотах до достижения рабочей температуры, а затем ещё около 3-5 мин. для обеспечения циркуляции жидкости по большому кругу для промывки радиатора.

После этого останавливаем двигатель и сливаем воду (промывочную жидкость). Операцию промывки рекомендуется провести дважды, а затем залить в систему, приготовленную охлаждающую жидкость.

Проверяют натяг ремня привода водяного насоса, усилием 4-5кг прогибом 15-25 мм.

- фильтрующие элементы фильтра тонкой очистки топлива.

Состояние ремня привода генератора и водяного насоса.

Герметичность системы подвода и слива масла из турбокомпрессоров.

Соединения системы питания двигателя.

Ключ S=17xl9, отвертка

Техническое обслуживание ТО-1

Очистить двигатель от грязи и пыли.

Работу турбокомпрессоров (на слух) при работающем двигателе. Крепление гаек турбокомпрессоров, болтов и гаек крепления коллекторов и патрубков системы впуска и выпуска.

Емкость, ветошь Ключ S=10, 13, 17, 19.

2 Слить отстой из фильтров грубой и тонкой очистки топлива

Сливать отстой до появления чистого топлива, вывернув сливные пробки на два-три оборота.

Ключ S= 14, посуда для слива отстоя

Техническое обслуживание ТО-2

Очистить двигатель от грязи и пыли

1 Проверить герметичность систем впуска и выпуска двигателя

Во избежание срыва и раздутия шлангов давление подаваемое во впускной тракт воздуха не должно превышать 20 кПа (0,2 кгс/см 2 ). Места неплотностей определять по выходящему дыму. Если дым не выходит в течение 3 минут, то впускной тракт герметичен.

Приспособление И 801.49.000

2 Смазать подшипники водяного насоса (только для двигателей с расположением вентилятора выше оси коленвала).

Смазывать до появления свежего смазочного материала из контрольного отверстия.

Солидол онагнетатель моделей 390-М, 142

3 Отрегулировать натяжение приводных ремней

Ключи S=13,14, 17, прибор дня проверки натяжения приводных ремней.

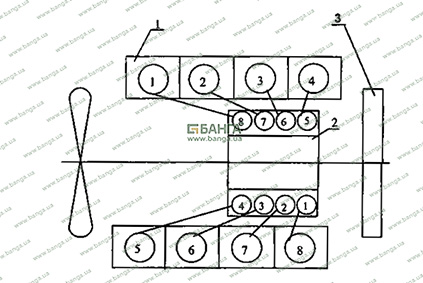

Схема нумерации цилиндров двигателя и ТНВД приведена на рисунке.111

Рисунок. Схема нумерации двигателя и расположения секций топливного насоса высокого давления:

1 - двигатель; 2 - топливный насос высокого давления;

Последовательность операций при регулировке зазоров следующая:

-снять крышки головок цилиндров;

-проверить затяжку болтов крепления головок цилиндров;

-оттянуть фиксатор, смонтированный на картере маховика, повернуть его на 90° и установить в ниж¬нее положение;

-снять крышку люка в нижней части картера сцепления (для проворота маховика ломиком); -проворачивая коленчатый вал по ходу вращения, установить его в такое положение, при котором фиксатор под действием пружины войдет в зацепление с маховиком.

Двигатели 740.11-240. 740.14-300 5 Сменить масло в смазочной системе двигателя

Для смены масла необходимо:

- прогреть двигатель до температуры охлаждающей жидкости 70. 90 °С, остановить его, слить масло из картера масляного, вывернув из картера сливную пробку. Сливая масло из двигателя нужно обратить внимание, нет ли в масле воды и металлических частиц. Наличие их указывает на необходимость ремонта двигателя. Заливать масло в картер двигателя надо в следующем порядке:

- открыть горловину, предварительно очистив ее от пыли и грязи;

- залить масло до отметки "В" на указателе уровня масла;

- пустить двигатель и дать ему поработать 5 мин. на малой частоте вращения коленчатого вала для заполнения масляных полостей в двигателе;

- остановить двигатель и по истечении 4-5 мин, долить масло до отметки "В" на указателе уровня масла. Между метками "Н" и "В" объем масла в картере составляет 4 л.

Доливать масло в картер двигателя после длительной стоянки, нужно в последовательности операций, изложенных выше. При смене масла надо менять фильтрующие элементы фильтра очистки масла. Сорта масел, допускаемые к применению, приведены в химмотологической карте руководства (см. приложение Е).

Несвоевременная смена масла или фильтрующих элементов, применение нерекомендуемых сортов масел и фильтроэлементов, а также загрязненных масел приводит к разрушению вкладышей и аварии двигателя.

Ключ S=27, маслораздаточная колонка 367-M3, ветошь, воронка для слива масла.

6 Сменить фильтрующие элементы масляного фильтра

Смену фильтрующих элементов очистки масла необходимо осуществлять в следующем порядке:

- вывернуть сливные пробки на обоих колпаках и слить масло в емкость;

- отвернуть колпаки ключом S=27 за бобышку;

- вынуть элементы из колпаков;

-промыть дизельным топливом внутреннюю полость колпаков;

-установить новые фильтроэлементы полнопоточный - в большой колпак (ближе к вентилятору), частично-поточный - в меньший (фильтроэлементы не взаимозаменяемые);

- залить в каждый колпак по 1 л чистого моторного масла;

-смазать резьбу на колпаках, уплотнительные кольца и прокладки моторным маслом;

-завернуть колпаки в корпус ключом моментом 49. 58,8 Н-м (5,0. 6,0 кгс-м);

-на работающем двигателе проверить нет ли течи масла в соединениях, при обнаружении течи произвести подтяжку или заменить ушптнительные элементы.

Ветошь, накидные ключи S=19, 27

При обслуживании использовать фильтроэлементы: 7405.1012 040 (полнопоточный) й 7405.1017 040 (частично-поточный), изготавливаемые предприятиями, имеющими официальное заключение ОАО "КАМАЗ" на поставку в запасные части.

7 Сменить фильтрующие элементы фильтра тонкой очистки топлива

Для смены фильтрующих элементов необходимо:

- вывернуть на два-три оборота сливные пробки и слить топливо из фильтров в посуду, затем ввернуть пробки;

- вывернуть болты крепления колпаков фильтра, снять колпаки и удалить загрязненные фильтрующие элементы;

-промыть колпаки дизельным топливом;

-установить в каждый колпак новый фильтрующий элемент с уплотнительными прокладками, установить колпаки с элементами и затянуть болты; -прокачать систему топливопрокачивающим насосом ;

-пустить двигатель и убедиться в герметичности фильтра.

Подтекание топлива устранить подтяжкой болтов крепления колпаков.

Накидные ключи S=14, 19

СЕЗОННОЕ ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ ДВИГАТЕЛЕ

Очистить двигатель от пыли и грязи

1 Проверить и в случае необходимости отрегулировать давление начала впрыскивания топлива форсунок.

Регулируется на стенде путем установки регулировочных шайб под пружину при снятой гайке, распылителе, проставке и штанге. При увеличении общей толщины регулировочных шайб (повышение сжатия пружин) давление начала впрыскивания возрастает. Изменение толщины шайб на 0,05 мм приводит к изменению давления начала впрыскивания на 0,3. 0,35 МПа (3. 3,5 кгс/см 2 ). Количество устанавливаемых шайб должно быть не более трех.

Давление начала впрыскивания - согласно требований таблицы 1.

Начало и конец, впрыскивания топлива должны быть четкими. Распылитель не должен иметь подтеканий. Впрыскивание должно сопровождаться характерным резким звуком. Замена одной какой - либо детали (корпуса распылителя или иглы) не/ допускается, так как они составляют прецизионную пару.

S=17, S=19, стенд для проверки форсунок

2 Отрегулировать угол

2.1 Для проверки и регулировки угла опережения

впрыскивания топлива по меткам, предварительно выключив подачу топлива и затормозив изделие,выполнить следующие операции:

2.1.1 Провернуть коленчатый вал ломиком,

вставленным в отверстие на маховике до совмеще ния меток рис. Установка угла опережения впрыскивания топлива двигателей мод. 740.11-240 и мод. 740.14-300).

2. 1.2 Провернуть коленчатый вал двигателя на пол-оборота против хода вращения (по часовой стрелке, если смотреть со стороны маховика).

’2.1.3 Установить фиксатор маховика в нижнее положение и проворачивать коленчатый вал по ходу вращения до тех пор, пока фиксатор не войдет в паз маховика. Если в этот момент метки на корпусе ТНВД и автоматической муфте совместились, то угол опережения впрыскивания установлен правильно; фиксатор затем перевести в верхнее положение.

2.1.4 Если метки не совместятся, необходимо:

- ослабить болты крепления ведомой полумуфты привода;

- повернуть муфту опережения впрыскивания топлива за фланец ведомой полумуфты привода в направлении, обратном ее вращению, до упора

болтов в стенки пазов (рабочее направление вращения муфты правое, если смотреть со стороны привода);

- опустить фиксатор в нижнее положение и проворачивать коленчатый вал двигателя по ходу вращения до совмещения фиксатора с пазом маховика;

- медленно повернуть муфту/опережения впрыскивания топлива за фланец ведомой полумуфты привода (только в направлении вращения) до совмещения меток на корпусе ТНВД и этой муфты, закрепить болты привода полумуфты. Установить фиксатор в верхнее положение.

Проверить, правильно ли установлен угол опережения впрыскивания'

Двигатели 740.13-260 (740.11-3902001РЭ):

2.1.1 Провернуть коленчатый вал ломиком, вставленным в отверстие на маховике до совмещения указателя на корпусе ТНВД с установочной меткой фланца ведомой полумуфты ТНВД. (рис. Установка угла опережения впрыскивания топлива двигателя мод. 740.13-260).

2.1.2 Провернуть коленчатый вал на пол-оборота против хода вращения (по часовой стрелке, если смотреть со стороны маховика).

- проверить, правильно ли установлен угол опережения впрыскивания топлива (как указа¬но в п. 2.1.3).

Для точной установки угла опережения впрыскивания топлива необходимо использовать моменто- скоп.

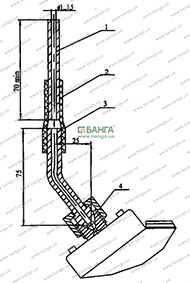

2.2 Проверка и установка угла с помощью моментоскопа:

2.2.1 Прогреть двигатель.

2.2.2 Отсоединить трубку высокого давления восьмой секции ТНВД (рисунок Схема нумерации двигателя и расположения секций топливного насоса высокого давления).

2.2.3 На штуцер восьмой секции установить моментоскоп (рисунок Схема установки моментоскопа).

Рисунок. Схема установки моментоскопа:

1 - стеклянная трубка; 2 - переходная трубка; 3 - отрезок топливопровода высокого давления; 4 - накидная гайка

2.2.4 Рычаг управления регулятором на крышке регулятора ТНВД перевести в среднее положение.

2.2.5 Заполнить стеклянную трубку моментоскопа топливом вращая коленчатый вал двигателя.

2.2.6 Проворачивая коленчатый вал, совместить установочную метку фланца ведомой полумуфты с указателем на корпусе ТНВД

2.2.7 Повернуть коленчатый вал на пол-оборота против хода вращения, перевести фиксатор в нижнее положение и медленно поворачивать коленчатый вал по ходу вращения до момента начала движения топлива в стеклянной трубке моментоскопа. Если в этот момент фиксатор войдет в паз маховика, то угол опережения впрыскивания топлива установлен правильно.

2.2.8 Если паз на маховике двигателя не дошел до фиксатора. Ослабить болты ведомой полумуфты и медленно поворачивать коленчатый вал по ходу вращения до западания фиксатора в паз маховика, затянуть болты, перевести фиксатор в верхнее положение и проверить точность установки угла опережения впрыскивания топлива (п. 2.2.7).

2.2.9 Если фиксатор вошел в паз на маховике, а движение топлива в трубке не началось, то ослабить болты ведомой полумуфты и медленно поворачивать кулачковый вал ТНВД за фланец ведомой полумуфты ходу вращения до момента начала движения топлива в стеклянной трубке моментоскопа. Затянуть болты, перевести фиксатор в верхнее положение и проверить точность установки угла опережения впрыскивания топлива (п. 2.2.7).

2.3 Проверить затяжку болтов привода динамометрическим ключом. При необходимости момент затяжки довести до значений Мкр=63,7. 73,6 Н.м (6,5. 7,5 кгс.м).

3 Сменить фильтрующий элемент воздушного фильтра и предочиститель (при срабатывании индикатора засоренности воздушного фильтра обслуживание провести не дожидаясь СТО).

Снять фильтрующий элемент, очистить бункер от пыли. Перед установкой элемента осмотреть уплотнительные прокладки, внутреннюю поверхность воздушного фильтра. Наличие пыли и грязи не допускается. Гайку крепления элемента затянуть моментом 7. 10 Н.м (0,7. 1,0 кгс.м).

4 Проверить на стенде, устранить неисправности и провести техническое обслуживание ТНВД (выполняется один раз а два года).

Отклонение начала подачи топлива секциями насоса высокого давления относительно восьмой секции насоса не должно превышать ±30'.

Порядок чередования подач секциями насоса, град.:0-45-90-135-180-225 -270-315.

Ход плунжера в восьмой секции из нижнего крайнего положения до геометрического нагнетания - (5,65±0,05) мм.

Давление, соответствующее началу открывания нагнетательных клапанов - 0,04.. .0,075 Мпа (0,3. 0,75кгс.м)

Читайте также: