Текущий ремонт автомобиля камаз

Текущий ремонт автомобиля Камаз 6560 заключается в устранении возникающих неисправностей и повреждений, обнаруживаемых в процессе эксплуатации или технического обслуживания, путем ремонтных операций, связанных с частичной или полной разборкой агрегатов, сборочных единиц или их заменой, а также с заменой отдельных деталей (кроме базовых).

При выполнении операций ремонта необходимо руководствоваться следующими общими принципами.

Разбирать и собирать детали любой сборочной единицы или агрегата на специальном стенде или верстаке, пользуясь специальным инструментом и приспособлениями (таб. 10.7).

Рекомендуемый перечень специнструмента, применяемого при техническом обслуживании и текущем ремонте автомобилей КАМАЗ-6560

п/п

Обозначение

Наименование

Вес,(кг)

Съемник зубчатых колес, противовесов коленчатого вала и зубчатого колеса распределительного вала

Приспособление для установки поршня с поршневыми кольцами в цилиндр

Съемник гильзы цилиндра

Съемник пружин клапанов

Приспособление для снятия и установки, поршневых колец

Ключ для регулировки клапанов двигателя

Съемник шатунных крышек

Съемник крышек коренных опор коленчатого вала

Спецпассатижи для снятия наружных пружинных стопорных колец

Спецпассатижи для снятия внутренних пружинных стопорных колец

Приспособление для проверки герметичности впускного тракта

Ведущие мосты (главная передача)

ПСНК 27313 00 000СБ

Приспособление для снятия наружного кольца подшипника 27313

ПСНК 7217 00 000СБ

Приспособление для снятия наружного кольца подшипника 7217

ПСНК 7516 00 000СБ

Приспособление для снятия наружного кольца подшипника 7516

ПСНК 7613 00 000СБ

Приспособление для снятия наружного кольца подшипника 7613

ПСНК 7615 00 000СБ

Приспособление для снятия наружного кольца подшипника 7615

Съемник для наружных колец подшипников

КР 040 00 000СБ

Ключ регулировочный гайки подшипников дифференциала

ОЗВК 1042924 00 000СБ

Оправка для запрессовки внутреннего кольца подшипника 1042924

ОЗВК 27313 00 000СБ

Оправка для запрессовки внутреннего кольца подшипника 27313

ОЗВК 42206 00 000СБ

Оправка для запрессовки внутреннего кольца подшипника 42206

ОЗВК 7217 00 000СБ

Оправка для запрессовки внутреннего кольца подшипника 7217

ОЗВК 7216 00 000СБ

Оправка для запрессовки внутреннего кольца подшипника 7216

ОЗВК 7615 00 000СБ

Оправка для запрессовки наружного кольца подшипника 7615

ОЗНК 27313 00 000СБ

Оправка для запрессовки наружного кольца подшипника 27313

ОЗНК 42206 00 000СБ

Оправка для запрессовки наружного кольца подшипника 42206

ОЗНК 7217 00 000СБ

Оправка для запрессовки наружного кольца подшипника 7217

ОЗНК 7613 00 000СБ

Оправка для запрессовки наружного кольца подшипника 7613

ОЗНК 7615 00 000СБ

Оправка для запрессовки наружного кольца подшипника 7615

Приспособление для снятия ступиц колес

Оправка для выпрессовки наружного кольца подшипника 32221

Приспособление для запрессовки внутреннего кольца подшипника 32221

Оправка для запрессовки наружного кольца подшипника 32221

Оправка для запрессовки уплотнения Stefa

Сборку всех сборочных единиц и агрегатов проводить в последовательности, обратной разборке. Поэтому при разборке располагать детали в определенном порядке, отмечая подсборки и т.д.

Детали, соединенные сваркой, клепкой или неподвижными посадками, разбирать только в тех случаях, когда это вызывается условиями ремонта. Вывинчивать шпильки только тогда, когда это необходимо по условиям разборки агрегата или сборочной единицы, при замене шпильки и детали.

Для проверки технического состояния все детали после разборки очистить от пыли, накипи, нагара, лаковых отложений, ржавчины, промыть и просушить. Не промывать детали из алюминиевых и цинковых сплавов в щелочных растворах.

Контроль деталей начинать с тщательного внешнего осмотра, для выявления дефектов на ответственных деталях пользоваться лупами или магнитным дефектоскопом. Детали, прошедшие проверку на магнитном дефектоскопе, должны быть размагничены.

При осмотре следует выбраковывать:

- детали, имеющие значительные задиры, отколы или выкрашивания, следы обгорания;

- детали с трещинами на рабочих поверхностях и в местах, испытывающих при работе большие нагрузки (например, на коленчатых валах и шатунах трещины недопустимы);

- крепежные детали, имеющие повреждения резьбы более двух ниток;

- болты и гайки с изношенными гранями, а также винты с забитыми или сорванными прорезями головок;

- шплинтовочную проволоку и стопорные шайбы с отгибающимися краями;

- резиновые детали, потерявшие эластичность;

- шланги с трещинами и расслоениями;

- трубопроводы с вмятинами, уменьшающими их сечение, или с трещинами на развальцованных концах;

- смятые латунные муфты;

- металлические панели и детали оперения, имеющие на поверхностях вмятины, трещины и пробоины;

- топливные баки, имеющие места вмятин, течи, нарушения слоя покрытий или окраски.

Перед сборкой необходимо подготовить все детали следующим образом:

- зачистить забоины и заусенцы на сопрягаемых поверхностях деталей;

- восстановить резьбу, поврежденную в допустимых пределах;

- заварить трещины или раковины в ненагруженных местах деталей (например, в стенках жидкостных рубашек и выпускных газопроводов);

- после сварки швы зачистить для придания надлежащего внешнего вида детали;

- проверить на герметичность водяные и масляные полости деталей и сборочных единиц, а также топливопроводы высокого и низкого давления;

- удалить антикоррозийное покрытие, применяем ое при хранении деталей;

- детали и сборочные единицы ТНВД, топливоподкачивающего ручного насоса и форсунок тщательно промыть чистым летним дизельным топливом, прецизионные детали (плунжерные пары, нагнетательные клапаны и распылители) — бензином. После промывки обдуть детали сжатым воздухом.

Нельзя протирать детали топливной аппаратуры обтирочным материалом.

Перед сборкой уплотнительные прокладки, резьбы в отверстиях под пробки и резьбы в сквозных отверстиях смазать уплотнительной невысыхающей пастой, а войлочные манжеты пропитать смазкой.

Под готовностью к сборке понимается, что все сборочные единицы, подлежащие восстановлению, восстановлены или заменены новыми и находятся в готовности к сборке. Во время сборочных работ нужно осмотреть каждый механизм и убедиться в том, что ничего не было упущено при восстановлении.

Сборку необходимо осуществлять в условиях, гарантирующих чистоту деталей.

При затягивании соединений, уплотняемых резиновыми прокладками, не следует допускать больших усилий, иначе прокладки будут разрушены. Резьбовые соединения при сборке затягивать, обеспечив моменты, рекомендуемые в приложении.

При запрессовке подшипников качения инструмент должен упираться в запрессовываемое кольцо.

При установке сальников и манжет надо пользоваться оправками.

При постановке на ремонт автомобиля следует:

- затормозить его посредством стояночной тормозной системы, включить низшую передачу, выключить подачу топлива и подложить упоры (башмаки) под колеса;

- нельзя выполнять какие-либо работы на автомобиле, вывешенном на одних подъемных механизмах (домкратах, талях и т.д.);

- нельзя ремонтировать автомобиль при работающем двигателе, за исключением проверки работы двигателя и тормозных систем;

- при пуске двигателя надо соблюдать меры предосторожности: вначале убедиться, что рычаг переключения передач находится в нейтральном положении, а впереди автомобиля никого нет; перед пуском двигателя дать предупредительный сигнал;

- при замене агрегатов снимать, транспортировать и устанавливать двигатель, коробку передач, мосты, главные передачи мостов нужно при помощи подъемно-транспортных механизмов, оборудованных приспособлениями (захватами), гарантирующими полную безопасность работ. Нельзя поднимать (вывешивать) автомобиль за пальцы буксирных вилок;

- не следует снимать, устанавливать и транспортировать агрегаты при зачаливании их тросом и канатом без специальных захватов;

- при снятии двигателя, коробки передач, мостов нужно предварительно слить масло в специальную посуду;

- при работе под поднятой кабиной автомобиля надо обязательно зафиксировать положение ограничителя предохранительной шпилькой. При опускании кабины убедиться в надежности закрывания запорного механизма и правильной установке предохранительного крюка в пазе опорной балки;

- при снятии и постановке рессор на автомобилях следует предварительно их разгрузить от массы автомобиля поднятием его за раму подъемным механизмом с последующей постановкой на козелки;

- нельзя приступать к демонтажу шин до полного выпуска воздуха из них;

- накачивать шины после сборки колеса нужно в специальном ограждении, которое Предохраняет от травмирования при случайном выскакивании замочного кольца из канавки обода. При накачке шин в дорожных условиях надо положить колесо замочным кольцом вниз;

- при приготовлении электролита, а также перед заливкой электролита в батареи нужно надеть защитные очки, резиновые перчатки, резиновые сапоги и фартук из кислотостойкого материала;

- для приготовления электролита следует применять стойкую к действию серной кислоты посуду (керамическую, пластмассовую, свинцовую);

- нельзя вливать воду в концентрированную серную кислоту;

- при случайном попадании брызг серной кислоты на кожу надо немедленно, до оказания медицинской помощи, снять кислоту чистой ветошью, промыть пораженные места струёй воды и затем нейтрализующим раствором десятипроцентного нашатырного спирта или кальцинированной соды;

- при осмотре аккумуляторных батарей во время обслуживания нельзя пользоваться открытым огнем (спичками, свечками и т.д.);

- во время зарядки не следует наклоняться к аккумуляторным батареям;

- при работе металлическими инструментами не нужно допускать коротких замыканий одновременным прикосновением к разнополярным выводам батарей.

1) Ремонт двигателей фирмы “CUMMINS”, автоматических и механических коробок передач ф. “ZF” (Германия), гидромеханической передачи ГМП (ф. “VOITH”), мостов ф. “RABA” (Венгрия), передней оси мод. “RL-85А” (ф. “ZF”) необходимо проводить на специализированных предприятиях (имеющих сертификаты на выполнение их ремонта) в соответствии с требованиями Ремонтной документации на упомянутые агрегаты.

Текущий ремонт автобусного шасси заключается в устранении возникающих неисправностей и повреждений, обнаруживаемых в процессе эксплуатации шасси КАМАЗ-5297 и КАМАЗ-5297-90 в составе автобуса, или при проведении технического обслуживания, путем ремонтных операций, связанных с частичной или полной разборкой агрегатов, сборочных единиц или их заменой, а также с заменой отдельных деталей (кроме базовых).

Базовой деталью агрегата является наиболее сложная и дорогая деталь ( корпус, основание, блок двигателя, каркас и т.д.), к которой крепятся все другие детали.

Смазывание. Наименование масел, их заменители, количество и периодичность смазывания указаны в химмотологической карте смазывания узлов и агрегатов автобусного шасси (см. Приложения Л и Б).

Следует помнить, что применение заменителей существенно снижает долговечность сборочных единиц шасси (например, рулевого гидроусилителя в три-четыре раза) и допускается лишь как временная мера.

Крепежные работы. В перечне операций технического обслуживания предусмотрены крепежные работы, выполнение которых обязательно (см. таблицу 5).

Для контроля выполнения крепежных работ в таблицах (по тексту Руководства) и в Приложении Д приведены моменты затяжки резьбовых соединений при техническом обслуживании.

Перед разборкой силового агрегата (двигателя) или какой-либо находящейся на нем сборочной единицы надо провести проверку общего состояния агрегата (двигателя) с использованием диагностического оборудования и собрать как можно больше данных о нем. Это поможет определить причину неисправностей.

Для более быстрой и тщательной проверки агрегат (двигатель) перед осмотром нужно очистить от грязи и вымыть. Снимать, транспортировать и устанавливать агрегат (двигатель) следует при помощи подъемно-транспортных механизмов, оборудованных приспособлениями, гарантирующими полную безопасность работ.

При выполнении операций ремонта необходимо руководствоваться следующими общими принципами.

Разбирать и собирать детали любой сборочной единицы или агрегата на специальном стенде или верстаке, пользуясь специальным инструментом и приспособлениями, перечень которых приведен в Приложении Э.

Сборку всех сборочных единиц и агрегатов проводить в последовательности, обратной разборке. Поэтому при разборке располагать детали в определенном порядке, отмечая подсборки.

Детали, соединенные сваркой, клепкой или неподвижными посадками, разбирать только в тех случаях, когда это вызывается необходимостью ремонта. Вывинчивать шпильки только тогда, когда это необходимо по условиям разборки агрегата или сборочной единицы, при замене шпильки или детали. Перед затягиванием болтов крепления головок цилиндров (если их снимали) удалить масло или воду из резьбовых отверстий блока.

Не обезличивать пары деталей, которые устанавливаются на двигатель только комплектно: крышки коренных подшипников с блоком, шатуны с крышками шатунов, плунжерные пары ТНВД, поршень с цилиндром топливоподкачивающего насоса, ведомое и ведущее зубчатые колеса главной передачи заднего моста.

Прокладки осторожно отделять от плоскостей прилегания с помощью отвертки. Вы-прессовывать детали только с помощью инструментов, а при их отсутствии с помощью специальных выколоток или легкими ударами медного (деревянного) молотка.

Для проверки технического состояния все детали после разборки очистить от пыли, накипи, нагара, лаковых отложений, ржавчины, промыть и просушить. Не промывать детали из алюминиевых и цинковых сплавов в щелочных растворах.

Контроль деталей начинать с тщательного внешнего осмотра, для выявления дефектов на ответственных деталях пользоваться лупами или магнитным дефектоскопом. Детали,

прошедшие проверку на магнитном дефектоскопе, должны быть размагничены.

При осмотре следует выбраковывать:

- детали, имеющие значительные задиры, отколы или выкрашивания, следы обгора ния;

- детали с трещинами на рабочих поверхностях и в местах, испытывающих при работе большие нагрузки (например, на коленчатых валах и шатунах трещины недопустимы);

- крепежные детали, имеющие повреждения резьбы более двух ниток;

- болты и гайки с изношенными гранями, а также винты с забитыми или сорванными прорезями головок;

- шплинтовочную проволоку и стопорные шайбы с отгибающимися краями;

- резиновые детали, потерявшие эластичность;

- шланги с трещинами и расслоениями;

- трубопроводы с вмятинами, уменьшающими их сечение, или с трещинами на развальцованных концах;

- смятые латунные муфты;

- металлические панели и детали оперения, имеющие на поверхностях вмятины, трещины и пробоины;

- топливные баки, имеющие места вмятин, течи, нарушения слоя покрытий или окраски.

Перед сборкой необходимо подготовить все детали следующим образом:

- зачистить забоины и заусенцы на сопрягаемых поверхностях деталей;

- восстановить резьбу, поврежденную в допустимых пределах;

- заварить трещины или раковины в ненагруженных местах деталей (например, в стенках жидкостных рубашек и выпускных газопроводов); после сварки швы зачистить для придания надлежащего внешнего вида детали;

- проверить на герметичность жидкостные и масляные полости деталей и сборочных единиц, а также топливопроводы высокого и низкого давления;

- удалить антикоррозионное покрытие, применяемое при хранении деталей;

- детали и сборочные единицы ТНВД, топливоподкачивающего насоса и форсунок тщательно промыть чистым летним дизельным топливом, прецизионные детали (плунжерные пары, нагнетательные клапаны и распылители) - бензином. После промывки продуть сжатым воздухом. Нельзя протирать детали топливной аппаратуры обтирочным материалом.

Перед сборкой уплотнительные прокладки, резьбы в отверстиях под пробки и резьбы в сквозных отверстиях смазать уплотнительной невысыхающей пастой, а войлочные манжеты пропитать смазкой.

Под готовностью к сборке понимается, что все сборочные единицы, подлежащие восстановлению, восстановлены или заменены новыми и находятся в готовности к сборке. Во время сборочных работ нужно осмотреть каждый механизм и убедиться в том, что ничего не было упущено при восстановлении.

Сборку необходимо осуществлять в условиях, гарантирующих чистоту деталей. При затягивании соединений, уплотняемых резиновыми прокладками, не следует допускать больших усилий, иначе прокладки будут разрушены. Резьбовые соединения при сборке затягивать, обеспечив моменты, рекомендуемые таблицами по тексту и Приложением Д.

При запрессовке подшипников качения инструмент должен упираться в запрессовываемое кольцо. При установке сальников и манжет надо пользоваться оправками. После ремонта сборочных единиц и их замены на автобусе нужно произвести обкатку, чтобы убедиться в исправности всех механизмов и систем и правильности их взаимодействия.

Объем текущего ремонта автомобиля зависит от характера работ, которые определяются при возникновении неисправностей или при техническом обслуживании машин. Объем работ при текущем ремонте машин обычно не превышает 30 чел.-ч.

Содержание операций технологического процесса текущего ремонта может быть различным, так как оно зависит от количества и характера выявленных неисправностей, способов их устранения.

Выполняется текущий ремонт машины в соответствии с маршрутной схемой технологического процесса. Он начинается с уточнения неисправностей и определения способов их устранения. При необходимости автомобиль перед ремонтом очищается от загрязнений и подвергается мойке. Неисправные приборы, механизмы, узлы и агрегаты могут ремонтироваться непосредственно на машине или после снятия их с автомобиля.

Виды работ, выполняемых при текущем ремонте автомобилей Камаз

Распространенными видами работ по устранению дефектов при текущем ремонте автомобилей являются сварочные, жестяницкие, арматурные и кузовные. Они выполняются при восстановлении изношенных деталей, заварке трещин, отколов, наложении заплат на пробоины. Жестяницкие и сварочные, арматурные и кузовные работы включают операции по разборке, сборке, правке и сварке поврежденных деталей кузова, кабины, крыльев, оперения. В жестяницко-сварочных отделениях изготавливаются необходимые для ремонта дополнительные ремонтные детали (ДРД): панели, вставки, заплаты и др.

При разборочно-сборочных работах трудозатраты при текущем ремонте составляют 60—65 % от общей трудоемкости текущего ремонта автомобилей. Эти работы выполняются в ремонтных мастерских на постах, оборудованных механизированным инструментом (пневматическими или электрическими гайковертами).

Ручная слесарная обработка деталей производится после закрепления их в тисках на верстаке при помощи напильника, ножовки, шабера, дрели с набором сверл или другого специализированного инструмента или приспособлений. Примером слесарной обработки деталей может служить восстановление испорченной резьбы с помощью плашки (для наружной резьбы) или метчика (для внутренней резьбы). Повреждение внутренней резьбы в корпусных деталях устраняется путем рассверливания поврежденной резьбы и постановки резьбовых вставок.

Отремонтированные механизмы устанавливаются на автомобиль, при необходимости выполняются их подгонка и регулировка.

Кузнечные работы производятся в кузнечно-рессорном отделении автотранспортного предприятия (АТП) при ремонте или изготовлении деталей с применением нагрева. В этом же отделении ремонтируются рессоры, имеющие пониженную упругость, заменяются отдельные поломанные листы рессор и т. д.

Изгиб передней балки устраняется правкой при капитальном ремонте.

Обойные работы включают обивку спинок и подушек сидений, изготовление чехлов для сидений автомобилей и утеплительных чехлов для двигателей. Подушки и спинки сидений разбираются на специальном верстаке, оборудованном вытяжным устройством для удаления пыли. Поврежденные металлические каркасы и основы сидений направляются в арматурный участок для ремонта, а сломанные или ослабевшие пружины заменяются новыми.

При выполнении медницких работ широкое распространение получила пайка. Она применяется при ремонте радиаторов топливных баков, топливопроводов деталей приборов электрооборудования и системы питания. Под пайкой понимается процесс соединения нагретых частей металла, остающихся в твердом состоянии, путем введения в зазор между ними расплавленного припоя, металла или сплава, имеющего меньшую температуру плавления, чем основной металл. Расплавленный припой заполняет все неровности (шероховатости) соединяемых поверхностей, смачивает их и, затвердев при охлаждении, скрепляет эти поверхности.

Для медницких работ применяются припои, которые делятся на мягкие, или легкоплавкие, плавящиеся при температуре ниже 500 °С, и твердые, или тугоплавкие, плавящиеся при температуре выше 500 °С. К мягким припоям относятся припои марок ПОС-30 и ПОС-40, в состав этих припоев входят олово и свинец; к твердым — ПМЦ-36 и ПМЦ-48. В состав последних входят медь и цинк.

Мягкие припои применяются для пайки радиаторов и топливных баков; твердые припои — для пайки воздухо-, масло- и топливопроводов. Для пайки деталей из алюминиевых сплавов применяются алюминиевые припои (силумины).

Радиаторы, бензобаки, топливо- и маслопровода и другие детали также ремонтируются на медницком участке.

Электротехнические работы включают текущий ремонт приборов электрооборудования, аккумуляторных батарей, генераторов и стартеров.

Текущий ремонт агрегатов и узлов — Камаз

Текущий ремонт агрегатов производится путем частичной их разборки, замены или ремонта неисправных узлов и приборов, восстановления деталей, кроме базовых (картеров, рам). Разборка узлов и агрегатов ведется так, чтобы можно было проверить техническое состояние деталей и при необходимости заменить негодные.

Особенность технологии текущего ремонта агрегатов состоит в том, чтобы в процессе разборки без необходимости не нарушалось взаимное расположение приработанных поверхностей деталей в подвижных сопряжениях, так как при естественной достигнутой приработке сопряженных поверхностей деталей в процессе эксплуатации автомобилей исключается необходимость повторной приработки этих деталей.

Снятые при разборке агрегаты, подлежащие по своему техническому состоянию капитальному ремонту, не вскрываются. Они в полной комплектности отправляются на обменные пункты или агрегатно-ремонтные заводы.

Ремонт сцепления. При текущем ремонте сцепления (в случае необходимости) меняются фрикционные накладки дисков сцепления. Новые накладки приклепываются латунными или алюминиевыми заклепками с помощью специального устройства на гидравлическом прессе. Задиры и царапины на поверхности ведущего диска устраняются шлифованием. После ремонта ведомый диск проверяется на биение плоскостей, которое должно быть не более 1 мм.

Ремонт карданного вала. В случае нарушения динамической балансировки карданного вала и появления вибрации он снимается с автомобиля и проверяется на специальных стендах и приспособлениях. Дисбаланс может быть вызван прогибом вала, наличием вмятин труб вала, погнутостью фланцев и другими неисправностями. При превышении биения выше допустимого (0,8 мм) вал правится при помощи пресса. Он устанавливается для этого на специальные призмы и балансируется на балансирных станках.

Ремонт радиаторов. Радиаторы могут иметь следующие дефекты: течь в паяных швах, течь трубок сердцевины, повреждения бачков (трещины, вмятины), охлаждающих пластин, засорение трубок и отложение накипи.

Поврежденные места радиаторов определяются следующим образом: отверстия патрубков закрываются пробками и радиатор погружается в ванну с водой. Через пароотводную трубку при помощи ручного насоса или из воздушной магистрали воздух нагнетается до давления 0,08 МПа. По выходящим пузырькам воздуха на поверхности радиатора определяется место повреждения, которое отмечается чертилкой. Вынутый радиатор просушивается, а места течи запаиваются мягким припоем. Пайка выполняется паяльником или погружением предварительно протравленных поврежденных мест изделия в расплавленный припой.

Деформированные охлаждающие пластины выпрямляются при помощи специальной гребенки или плоскогубцами. При текущем ремонте допускается заглушка отдельных поврежденных трубок.

Отремонтированный радиатор проверяется на герметичность под давлением 0,08 МПа погружением его в воду вышеуказанным способом. Работы по текущему ремонту аккумуляторов выполняются в отделении ремонта аккумуляторов электротехнического участка. Батареи, требующие ремонта, очищаются от загрязнений, и поверхность крышек аккумуляторов нейтрализуется 10 %-м раствором кальцинированной соды или нашатырного спирта. После очистки батарея насухо протирается ветошью. Ремонту подвергаются батареи, имеющие механические повреждения, трещины в заливочной мастике, обломы выводов и межэлементных соединений. Все работы по ремонту выполняются в соответствии с технологическими картами и с применением соответствующего оборудования и инструмента.

Неплотности и трещины в кислотоупорной мастике батарей обнаруживаются по просачиванию электролита. Трещины разделываются под угол 90—120° и заливаются горячей мастикой.

Ремонт тормозов. При текущем ремонте тормозов сменяются фрикционные накладки тормозных колодок, а при наличии на внутренней поверхности тормозного барабана глубоких рисок и задиров или значительного местного износа их внутренняя поверхность растачивается на станках для расточки барабанов. На этих же станках обтачиваются накладки тормозных колодок.

Ремонт кабин, платформ. Небольшие вмятины и прогибы на кабинах, платформах устраняются правкой с применением специального набора инструментов, куда входят молотки различной формы, оправки, поддержки. Промышленность выпускает специальные наборы таких инструментов, например набор ГАРО 214-1. Глубокие вмятины восстанавливаются методом вытягивания и рихтовки металла с последующей зачисткой поверхности. Глубокие царапины устраняются плавкой припоями или синтетическими порошками и клеями путем нанесения их на деформируемую поверхность.

Трещины, пробоины, разрывы после выравнивания поверхности завариваются при помощи газовой сварки, после чего поверхность зачищается и шлифуется.

Окрашивание машин. После окончания текущего ремонта машины производится подкрашивание отдельных мест поверхностей кабины и платформы для устранения местных повреждений лакокрасочного покрытия.

Технологический процесс окрашивания включает подготовку поверхности под окрашивание, грунтовку, шпатлевку, шлифование, нанесение промежуточных и внешних слоев покрытия, сушку. Качество выполнения текущего ремонта определяется при движении автомобиля путем прослушивания работы всех агрегатов и наружным осмотром.

Ремонт генератора. Характерными неисправностями генератора являются износ щеток, ослабление пружин, межвитковое замыкание, износ вала ротора и др.

При текущем ремонте генераторов, стартеров, приборов электрооборудования и зажигания производится их разборка на отдельные узлы и детали, которые подвергаются контролю и дефектации. Непригодные мелкие детали (втулки, щетки, подшипники, контакты и др.) заменяются на новые. Детали, подлежащие ремонту, восстанавливаются.

Текущий ремонт двигателей — Камаз

Текущий ремонт двигателя производится путем его разборки, замены или восстановления деталей и устранения неисправностей.

При текущем ремонте двигателя допускается замена следующих деталей: поршневых колец, поршневых пальцев, тонкостенных вкладышей коренных и шатунных подшипников, прокладки головки блока. Неисправности устраняются выполнением слесарно-механических работ. Шатуны в случае изгиба или скручивания правятся после закрепления их в приспособлении с индикаторами путем деформации с помощью ломика или захвата.

Прилегание клапанов к их седлам восстанавливается путем притирки рабочих фасок клапанов к их седлам. При большом износе фасок клапанов и их гнезд производится предварительная шлифовка седел и фасок клапанов конусными абразивными кругами с использованием шлифовального приспособления. После шлифования фасок клапанных гнезд клапаны притираются при помощи ручной пневматической дрели абразивной пастой до образования фасок на рабочей поверхности гнезда и клапана шириной не менее 1,5 мм. Фаски должны иметь матовую поверхность по всей окружности и обеспечивать герметичность прилегания клапана к седлу.

Технологический процесс текущего ремонта автомобилей Камаз

Технологический процесс — это часть производственного процесса, заключающаяся в последовательном выполнении операций по изменению состояния детали или положения деталей при сборке механизмов и агрегатов. Технологические процессы могут быть следующих видов: операционный, маршрутный и маршрутно-операционный.

В операционном технологическом процессе содержание операций указывается с перечислением режимов обработки (скорости резания, подачи, машинного времени, инструмента).

В маршрутном технологическом процессе указывается последовательность операций.

Рис. 9. Маршрутная схема технологического процесса текущего ремонта автомобиля Камаз

В маршрутно-операционном технологическом процессе указывается и то, и другое.

Маршрутная схема технологического процесса текущего ремонта автомобиля представлена на рис 9.

Ремонт двигателей, агрегатов и автомобилей КамАЗ осуществляет Камское объединение по производству большегрузных автомобилей в соответствии с Положением об организации ремонта двигателей и агрегатов автомобилей КамАЗ.

В нашей стране виды ремонта автомобилей классифицируются в зависимости от характера неисправностей и объема выполняемых ремонтных работ, а также того, является ли он плановым или нет. Классификация видов ремонта автомобилей КамАЗ представлена на рис. 7.

По характеру имеющихся неисправностей и объему выполняемых работ для автомобилей и прицепов установлены два вида ремонта: текущий и капитальный.

Текущий ремонт автомобилей — это такой ремонт, при котором в период эксплуатации автомобиля возникшие неисправности устраняются путем замены и восстановления отдельных деталей, ремонта некоторых узлов, приборов и агрегатов. При текущем ремонте допускается замена одного основного агрегата, кроме рамы автомобиля.

Рис. 7. Классификация видов ремонта автомобилей КамАЗ

Текущий ремонт выполняется в пути или в мастерской-автотранспортного предприятия (АТП).

Капитальный ремонт автомобилей — это ремонт, выполняемый для восстановления исправности и полного или близкого к полному восстановлению надежности автомобиля с заменой или восстановлением его частей, включая базовые.

При капитальном ремонте с автомобиля (после его чистки и мойки) снимаются и отправляются в ремонт все основные агрегаты. Вместо них устанавливаются капитально отремонтированные или новые узлы; собранный автомобиль подкрашивается, обкатывается и принимается в соответствии с техническими условиями на выдачу из капитального ремонта.

Ресурс автомобилей, прошедших капитальный ремонт, должен быть не ниже 80 % (240 тыс. км пробега) от ресурса новых машин.

Виды ремонта двигателей и агрегатов — Камаз

Для двигателей Камским объединением установлено три вида ремонта: текущий, углубленный текущий и капитальный.

Для агрегатов автомобилей установлено два вида ремонта: текущий и капитальный.

Текущий ремонт двигателей и агрегатов — это такой ремонт, при котором заменяются быстроизнашивающиеся детали разового употребления или детали, износившиеся в процессе эксплуатации. Указанный ремонт производится в мастерских авторемонтных предприятий с целью восстановления их работоспособности.

Углубленный текущий ремонт двигателей — это такой ремонт, который заключается в восстановлении работоспособности двигателя путем его разборки, дефектации и замены дефектных деталей, в сборке двигателей, их приработке и испытании.

Капитальный ремонт агрегатов и двигателей, осуществляемый авторемонтными предприятиями, заключается в разборке, дефектации деталей, в замене их или восстановлении (в том числе и базовых), сборке, приработке и испытании. Снятые двигатели и агрегаты в капитальный ремонт отправляются на авторемонтные заводы или в автоцентры Камского производственного объединения. После получения их из ремонта они устанавливаются на автомобиле и подвергаются обкатке.

Объединение КамАЗ обеспечивает ремонтные предприятия запасными частями и узлами для двигателей и агрегатов через сеть КамАЗавтоцентра.

Методы ремонта автомобилей Камаз

Ремонт автомобилей КамАЗ может выполняться следующими методами:

- по принадлежности составных частей машин — обезличенный или необезличенный (индивидуальный);

- по организации выполнения ремонта — на универсальных ремонтных постах или на поточных линиях;

- по месту выполнения работ — в мастерских автотранспортных предприятий, на специализированных ремонтных предприятиях или на ремонтных предприятиях заводов-изготовителей.

Классификация методов ремонта автомобилей КамАЗ показана на рис. 8.

При обезличенном методе дефектные детали, неисправные механизмы и агрегаты после ремонта устанавливаются на автомобили, которым они не принадлежали.

Если при обезличенном методе ремонта агрегаты на автомобиле заменяются на новые или заранее отремонтированные, то такой метод называется агрегатным.

Агрегатным методом производится ремонт автомобилей КамАЗ. Как правило, капитальный ремонт полнокомплектных автомобилей КамАЗ не производится. Основные агрегаты автомобилей за срок службы машины подвергаются капитальному ремонту на специализированных заводах. Капитально отремонтированные агрегаты должны обеспечить ресурс (срок службы) не менее 80 % от ресурса новых, т. е. 300 тыс. км пробега автомобиля. Из этого расчета срок службы автомобилей КамАЗ до списания составляет 540 тыс. км пробега. В настоящее время он стал единственным для автомобилей этого типа и основным методом ремонта других грузовых автомобилей на автотранспортных предприятиях (АТП).

Рис. 8. Классификация методов ремонта автомобилей КамАЗ

При необезличенном (индивидуальном) методе агрегат или восстанавливаемая деталь устанавливаются на ту же машину, с которой они были сняты. Этот метод применяется при текущем ремонте машин. При этом непригодные детали заменяются отремонтированными или новыми. Снятые детали направляются в ремонт на стационарные ремонтные предприятия или обменные пункты агрегатов.

Все разборочно-сборочные работы при ремонте машин выполняются одной бригадой на универсальных постах.

Поточный метод — это такой метод, при котором все операции разборки-сборки машин или агрегатов закрепляются за рабочими постами, расположенными в принятой технологической последовательности, а машины или агрегаты передаются с поста на пост после выполнения очередной операции.

Поточный метод обеспечивает высокую производительность труда, способствует полному использованию высокопроизводительного оборудования, создает условия для обеспечения высокого качества ремонта автомобилей.

Ремонт автомобилей КамАЗ, его двигателей и агрегатов в зависимости от места выполнения и объема работ осуществляется эксплуатирующими организациями в мастерских автотранспортных предприятий, специализированными предприятиями по капитальному ремонту агрегатов и ремонтными заводами Камского объединения по производству большегрузных автомобилей.

Основные термины и определения по ремонту машин Камаз

Для изучения вопросов ремонта машин необходимо знать основные термины и определения классификации видов и методов ремонта автомобилей.

Ремонт — это комплекс работ, направленных на восстановление исходного уровня надежности автомобиля. Это достигается посредством восстановления или замены дефектных деталей или агрегатов.

К комплексу ремонтных работ относятся разборка машин и агрегатов, их мойка и очистка, дефектация и восстановление деталей, специальные работы (медницкие, кузнечные, жестяницкие, аккумуляторные и др.), сборка, окрашивание и испытание агрегатов и машин.

Автомобиль может находиться в исправном, работоспособном состоянии, быть в неисправном или неработоспособном состоянии.

Исправное состояние автомобиля — это состояние, при котором он соответствует всем требованиям технических условий и конструкторской документации.

Неисправный автомобиль — это такой автомобиль, в котором имеются механизмы, приборы и агрегаты неисправные или не соответствующие требованиям технических условий и конструкторской документации.

Работоспособное состояние автомобиля — это такое состояние, при котором он способен выполнять определенную работу с параметрами, указанными в его технической характеристике.

Неработоспособный автомобиль — это такой автомобиль, который эксплуатировать по назначению невозможно из-за поломки деталей или неисправностей его приборов или агрегатов.

Понятия исправное состояние автомобиля и его работоспособное состояние неоднозначны. Работоспособный автомобиль может быть неисправным, но его неисправность не нарушает требований безопасности движения и нормального функционирования всех его агрегатов. Например, у автомобиля погнуты крылья, кабина, дверцы, нарушено декоративное покрытие и т. д., но такой автомобиль может работать.

Предельное состояние автомобиля, агрегата или детали — это такое состояние, при котором их эксплуатировать дальше недопустимо.

Безотказность — это свойство агрегата, автомобиля или механизма непрерывно сохранять работоспособное состояние в течение некоторого времени или некоторой наработки.

Долговечность — это свойство машин сохранять работоспособное состояние до наступления предельного состояния.

Показателями долговечности являются срок службы и ресурс автомобиля (агрегата).

Срок службы — это календарная продолжительность от начала эксплуатации автомобиля (или после определенного вида ремонта) до его перехода в предельное состояние.

Различают срок службы автомобиля до капитального ремонта и срок службы до списания.

Ресурс — это наработка автомобиля до предельного состояния. Различают ресурс до капитального ремонта и межремонтный.

Наработка на отказ — среднее значение пробега автомобиля в километрах между отказами.

Существенное значение имеет правильное понимание терминов — ремонт и восстановление. Термин восстановление относится к детали, т. е. в процессе обработки восстанавливается ее первоначальная форма, размеры или ее целостность. Термин ремонт относится к автомобилю или агрегату. Автомобиль (агрегат) ремонтируется, а деталь — восстанавливается.

Система ремонта автомобилей Камаз

Система ремонта автомобилей включает средства ремонта, документацию и исполнителей, необходимые для технического обслуживания, эффективного и качественного ремонта. КПСС и Советское правительство уделяют большое внимание развитию в нашей стране системы ремонта машин. За последние 15 лет численность ремонтного персонала в этой сфере производства возросла более чем в 1,5 раза и достигла 2 млн. человек. Система строится по планово-предупредительному принципу. Указанный принцип предусматривает плановое проведение технического обслуживания и выполнение ремонта машин по потребности. При плановом проведении технического обслуживания автомобилей поступает информация об их техническом состоянии. Это позволяет производить планирование сроков выхода машин в ремонт и объем ремонтных работ.

Текущий ремонт автомобиля Камаз 4308 заключается в устранении возникающих неисправностей и повреждений, обнаруживаемых в процессе эксплуатации или технического обслуживания, путем ремонтных операций, связанных с частичной или полной разборкой агрегатов, сборочных единиц или их заменой, а также с заменой отдельных деталей (кроме базовых).

Базовой деталью агрегата является наиболее сложная и дорогая деталь (корпус, основание, каркас, блок и т.д.), к которой крепятся все другие детали.

Перед разборкой агрегата или какой-либо находящейся на нем сборочной единицы надо провести проверку общего состояния агрегата с использованием диагностического оборудования и собрать как можно больше данных о нем. Это поможет определить причину неисправностей.

Для более быстрой и тщательной проверки агрегат перед осмотром нужно очистить от грязи и вымыть. Снимать, транспортировать и устанавливать агрегат следует при помощи подъемно-транспортных механизмов, оборудованных приспособлениями, гарантирующими полную безопасность работ.

При выполнении операций ремонта необходимо руководствоваться следующими об щими принципами.

Разбирать и собирать детали любой сборочной единицы или агрегата на специальном стенде или верстаке, пользуясь специальным инструментом и приспособлениями, перечень которых приведен в приложении 8.

Сборку всех сборочных единиц и агрегатов проводить в последовательности, обратной разборке. Поэтому при разборке располагать детали в определенном порядке, отмечая подсборки и т.д.

Детали, соединенные сваркой, клепкой или неподвижными посадками, разбирать только в тех случаях, когда это вызывается условиями ремонта. Вывинчивать шпильки только тогда, когда это необходимо по условиям разборки агрегата или сборочной единицы, при замене шпильки и детали.

Не обезличивать пары деталей, которые устанавливаются на двигатель только комплектно: крышки коренных подшипников с блоком, шатуны с крышками шатунов, плунжерные пары ТНВД, поршень с цилиндром ручного топливоподкачивающего насоса, шток с втулкой штока топливного насоса низкого давления, ведомое и ведущее зубчатые колеса главной передачи мостов.

Прокладки осторожно отделять от плоскостей прилегания с помощью отвертки; выпрессовывать детали только с помощью инструментов, а при их отсутствии с помощью специальных выколоток или легкими ударами медного (деревянного) молотка.

Для проверки технического состояния все детали после разборки очистить от пыли, накипи, нагара, лаковых отложений, ржавчины, промыть и просушить. Не промывать детали из алюминиевых и цинковых сплавов в щелочных растворах.

Контроль деталей начинать с тщательного внешнего осмотра, для выявления дефектов на ответственных деталях пользоваться лупами или магнитным дефектоскопом. Детали, прошедшие проверку на магнитном дефектоскопе, должны быть размагничены.

При осмотре следует выбраковывать:

- детали, имеющие значительные задиры, отколы или выкрашивания, следы обгорания;

- детали с трещинами на рабочих поверхностях и в местах, испытывающих при работе большие нагрузки (например, на коленчатых валах и шатунах трещины недопустимы);

- крепежные детали, имеющие повреждения резьбы более двух ниток;

- болты и гайки с изношенными гранями, а также винты с забитыми или сорванными прорезями головок;

- шплинтовочную проволоку и стопорные шайбы с отгибающимися краями;

- резиновые детали, потерявшие эластичность;

- шланги с трещинами и расслоениями;

- трубопроводы с вмятинами, уменьшающими их сечение, или с трещинами на развальцованных концах;

- смятые латунные муфты;

- металлические панели и детали оперения, имеющие на поверхностях вмятины, трещины и пробоины;

- топливные баки, имеющие места вмятин, течи, нарушения слоя покрытий или окраски.

Перед сборкой необходимо подготовить все детали следующим образом:

- зачистить забоины и заусенцы на сопрягаемых поверхностях деталей;

- восстановить резьбу, поврежденную в допустимых пределах;

- заварить трещины или раковины в ненагруженных местах деталей (например, в стенках жидкостных рубашек и выпускных газопроводов); .

- после сварки швы зачистить для придания надлежащего внешнего вида детали;

- проверить на герметичность водяные и масляные полости деталей и сборочных единиц, а также топливопроводы высокого и низкого давления;

- удалить антикоррозийное покрытие, применяемое при хранении деталей;

- детали и сборочные единицы топливоподкачивающего ручного насоса и форсунок тщательно промыть чистым летним дизельным топливом, прецизионные детали (плунжерные пары, нагнетательные клапаны и распылители) - бензином. После промывки обдуть детали сжатым воздухом.

Нельзя протирать детали топливной аппаратуры обтирочным материалом.

Перед сборкой уплотнительные прокладки, резьбы в отверстиях под пробки и резьбы в сквозных отверстиях смазать уплотнительной невысыхающей пастой, а войлочные манжеты пропитать смазкой.

Под готовностью к сборке понимается, что все сборочные единицы, подлежащие восстановлению, восстановлены или заменены новыми и находятся в готовности к сборке. Во время сборочных работ нужно осмотреть каждый механизм и убедиться в том, что ничего не было упущено при восстановлении.

Сборку необходимо осуществлять в условиях, гарантирующих чистоту деталей.

При затягивании соединений, уплотняемых резиновыми прокладками, не следует допускать больших усилий, иначе прокладки будут разрушены. Резьбовые соединения при сборке затягивать, обеспечив моменты, рекомендуемые в приложении 7.

При запрессовке подшипников качения инструмент должен упираться в запрессовываемое кольцо.

При установке сальников и манжет надо пользоваться оправками.

После ремонта сборочных единиц и их замены на автомобиле Камаз 4308 нужно произвести обкатку, чтобы убедиться в исправности всех механизмов и систем и правильности их взаимодействия.

При постановке на ремонт автомобиля Камаз 4308 следует:

- затормозить его посредством стояночной тормозной системы, включить низшую передачу, выключить подачу топлива и подложить упоры (башмаки) под колеса;

- нельзя выполнять какие-либо работы на автомобиле, вывешенном на одних подъемных механизмах (домкратах, талях и т.д.);

- нельзя ремонтировать автомобиль при работающем двигателе, за исключением проверки работы двигателя и тормозных систем;

- при пуске двигателя надо соблюдать меры предосторожности: вначале убедиться, что рычаг переключения передач находится в нейтральном положении, а впереди автомобиля никого нет; перед пуском двигателя дать предупредительный сигнал;

- при замене агрегатов снимать, транспортировать и устанавливать двигатель, коробку передач, мосты, главные передачи мостов нужно при помощи подъемно-транспортных механизмов, оборудованных приспособлениями (захватами), гарантирующими полную безопасность работ. Нельзя поднимать (вывешивать) автомобиль за пальцы буксирных вилок;

- не следует снимать, устанавливать и транспортировать агрегаты при зачаливании их тросом и канатом без специальных захватов;

- при снятии двигателя, коробки передач, мостов нужно предварительно слить масло в специальную посуду;

- при работе под поднятой кабиной автомобиля надо обязательно зафиксировать положение ограничителя предохранительной шпилькой. При опускании кабины убедиться в надежности закрывания запорного механизма и правильной установке предохранительного крюка в пазе опорной балки;

- при снятии и постановке рессор на автомобилях следует предварительно их разгрузить от массы автомобиля поднятием его за раму подъемным механизмом с последующей постановкой на козелки;

- нельзя приступать к демонтажу шин до полного выпуска воздуха из них; накачивать шины после сборки колеса нужно в специальном ограждении, которое предохраняет от травмирования при случайном выскакивании замочного кольца из канавки обода. При накачке шин в дорожных условиях надо положить колесо замочным кольцом вниз;

- при приготовлении электролита, а также перед заливкой электролита в батареи нужно надеть защитные очки, резиновые перчатки, резиновые сапоги и фартук из кислотостойкого материала;

- для приготовления электролита следует применять стойкую к действию серной кислоты посуду (керамическую, пластмассовую, свинцовую);

- нельзя вливать воду в концентрированную серную кислоту;

- при случайном попадании брызг серной кислоты на кожу надо немедленно, до оказания медицинской помощи, снять кислоту чистой ветошью, промыть пораженные места струёй воды и затем нейтрализующим раствором десятипроцентного нашатырного спирта или кальцинированной соды;

- при осмотре аккумуляторных батарей во время обслуживания нельзя пользоваться открытым огнем (спичками, свечками и т.д.);

- во время зарядки не следует наклоняться к аккумуляторным батареям; при работе металлическими инструментами не нужно допускать коротких замыканий одновременным прикосновением к разнополярным выводам батарей;

- нельзя разбирать тормозные камеры с пружинным энергоаккумулятором без пресса или специального приспособления

Руководство по эксплуатации, техническому обслуживанию и ремонту автомобилей КамАЗ.

Руководство по ремонту автомобилей КамАЗ.

Руководство по эксплуатации автомобилей КамАЗ 6х6.

Учебное пособие для курсантов образовательных учреждений ДОСААФ России.

В книге изложены основные положения по устройству и эксплуатации автомобилей Камаз-5320 и Урал-4320 в объеме программы технических школ ДОСААФ.

Руководство по текущему и среднему ремонту автомобилей КамАЗ-4310 (43101) и их модификаций.

Руководство по техническому обслуживанию и ремонту двигателей Cummins 4B, 6B, 6C, EQB и EQC устанавливавшихся на автомобили Камаз-4308, КаВЗ 4235-03, ПАЗ-3204 и др.

Руководство по техническому обслуживанию и ремонту + каталог расходных запчастей двигателей Cummins ISB4.5 и ISB6.7 устанавливавшихся на автомобили Камаз, НефАЗ, МАЗ и др.

Руководство по техническому обслуживанию и ремонту ТНВД ЯЗДА устанавливавшихся на автомобили ЗИЛ и КамАЗ.

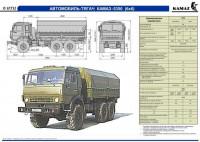

Справочное издание с с описением конструкции автомобилей-самосвалов и рекомендациями по эксплуатации и техническому обслуживанию.

Руководство по эксплуатации и техническому обслуживанию автомобилей КамАЗ.

Руководство по эксплуатации, техническому обслуживанию и ремонту двигателей КамАЗ-740.11-240/740.13-260/740.14-300/740.30-260/740.50-360/740.51-320.

Технологические карты по техническому обслуживанию и ремонту автомобилей КамАЗ.

Руководство по техническому обслуживанию и ремонту + каталог запчастей КПП ZF 9 S 109 устанавливавшихся на автомобили КамАЗ, Iveco, DAF, MAN, Renault.

Руководство по организации и технологии текущего ремонту автомобиля КамАЗ-5320 (постовые работы по замене основных агрегатов).

Руководство по техническому обслуживанию и ремонту автомобилей КамАЗ.

Руководство по диагностике и ремонту электрооборудования автомобилей КамАЗ.

Руководство по техническому обслуживанию и ремонту автомобилей КамАЗ.

Руководство по техническому обслуживанию и ремонту автомобилей КамАЗ-5320/53211/53212/53213/5410/54112/55102/55111.

Принципиальная электрическая схема автомобиля КамАЗ-5460.

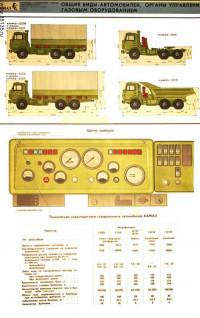

Комплект плакатов по устройству автомобилей КамАЗ с газодизельным оборудованием.

Комплект плакатов по устройству автомобилей КамАЗ.

Комплект плакатов по устройству автомобилей КамАЗ-4350, КамАЗ-5350 и КамАЗ-6350.

Учебное пособие с описанием устройства и работы тормозных систем автомобилей КамАЗ.

Руководство по техническому обслуживанию и ремонту автомобилей КамАЗ.

Скидки от справочной

При упоминании АСС вы можете получить скидки на запчасти и услуги

Вся представленная на сайте информация носит информационный характер и ни при каких условиях не является публичной офертой.

Читайте также: