Техническое обслуживание и ремонт тормозной системы камаз 4310

На автомобиле КамАЗ-4310 стояночная и запасная системы объединены вместе, т.е. имеют общие тормозные механизмы и общий пневматический привод. Отличие в тормозных системах заключается в способе управления ручным тормозным краном.

Тормозными механизмами этих систем являются тормозные механизмы рабочей тормозной системы, установленные в колесах задней тележки. Пневматический привод стояночный и запасной тормозных систем включает в себя четыре энергоаккумулятора 28 (см.рис.145 в предыдущих материалах), одинарный защитный клапан 16, два воздушных баллона 21, тормозной кран 6, двухмагистральный перепускной клапан 26, ускорительный клапан 25, трубопроводы и шланги. Приборы этого привода образуют третий контур пневматической системы автомобиля.

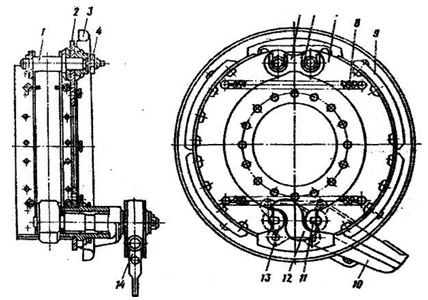

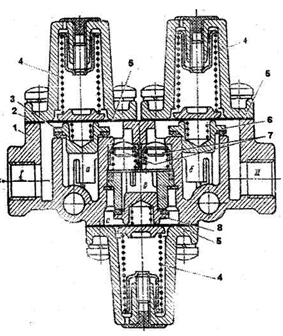

Пружинные энергоаккумуляторы (см.рис.152) служат для приведения в действие тормозных механизмов колес задней тележки при пользовании стояночной или запасной тормозными системами. Энергоаккумулятор смонтирован на тормозной камере рабочей тормозной системы. Основными его деталями являются цилиндр 4, силовая пружина 5 с поршнем 3, толкатель 2, винт 6 с упорным подшипником 8.

При движении автомобиля сжатый воздух подается в полость цилиндра 4, действует на поршень 3 и сжимает пружину 5, При этом толкатель 2 на диафрагму 9 пневмокамеры не действует, тормозные механизмы находятся в отторможенном состоянии.

При торможении стояночный или западный тормозными системами сжатый воздух выходит из полости цилиндра в атмосферу, силовая пружина разжимается, ее усилие через толкатель 2 и шток 10 приводят в действие тормозные механизмы.

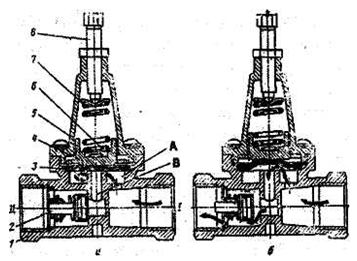

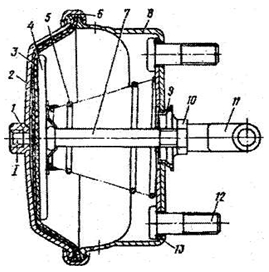

Одинарный защитный клапан 16 (см.рис.145) предназначен для сохранения давления в воздушных баллонах третьего контура при аварийном уменьшении давления в системе питания приводов сжатым воздухом. Клапан (рис.153) состоит из корпуса 1 с крышкой 5, поршня 4 с диафрагмой 3, обратного клапана 2.

Рис.153. Одинарный защитный клапан: а - положение при давлении в системе ниже 550кПа; 6 - рабочее положение; I - вывод к конденсационному баллону; II - вывод к баллону третьего конура; 1 - корпус; 2 - обратный клапан; 3 - диафрагма; 4 - поршень; 5 - крышка; 6, 7 - пружины; 8 - регулировочный винт.

Сжатый воздух от конденсационного баллона поступает через вывод 1 в полость А под диафрагму. При достижении заданного давления (530 кПа) диафрагма 3 приподнимается и воздух проходит в полость В, откуда через обратный клапан 2-й вывод II проходит в баллоны третьего контура. При снижении давления в выводе 1 диафрагма 3 опускается на седло и разобщает вывод I и II, при этом обратный клапан 2 закрывается и предотвращает обратное движение воздуха от вывода II к выводу 1. Воздушные баллоны 21 (см.рис.145) третьего контура общей вместимостью 40 л, имеют краны для слива конденсата и датчики падения давления.

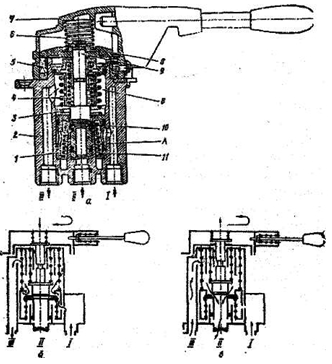

Рис. 154 Ручной тормозной кран: а - устройство; б - отторможеное положений; в - положение при торможении; I - вывод к воздушным баллонам; II - вывод в атмосферу; III - вывод к пружинным энергоаккумулятором через ускорительный клапан; 1 - пружина клапана; 2 - корпус; 3 - уравновешивающая пружина; 4 - пружина штока; 5 - фигурное кольцо; б - пружина колпачка; 7 - крышка с рукояткой; 8 - направляющий колпачок; 9 - шток; 10 - выпускной клапан; 11 - следящий поршень

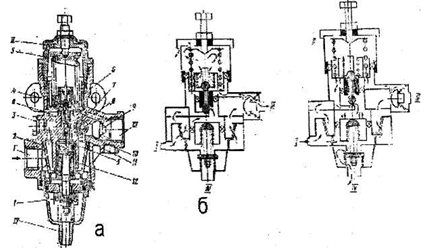

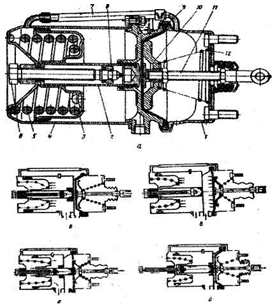

Тормозной кран 6 служит для управления пружинными энергоаккумуляторами привода стояночной и запасной тормозных систем. Кран односекционного, обратного действия, с поршневым следящим механизмом и ручным приводом, расположен в кабине. Основными деталями, крана являются корпус 2 (рис.154), крышка 7 с рукояткой, следящим поршень 11, выпускной клапан 10, шток 9, фигурное кольцо 5, направляющий колпачок 8, уравновешивающая пружина 3 пружины 1, 4 и 6 соответственно клапана, штока и колпачка. Ввод I соединяется с воздушными баллонами контура, вывод II - с атмосферой, вывод III - через ускорительный клапан с энергоаккумуляторами,

В отторможенном состоянии рукоятка крана вместе с колпачком 8 и штоком 9 под действием пружины находится в крайнем нижнем положении. Выпускной клапан 10 штоком 9 оторван от седла в поршне 11, тем самым клапан разобщает вывод I от атмосферного вывода II и сообщает вывод 1 с выводом II, Сжатый воздух проходит через отверстие в следящем поршне в полость А и через окно между дном поршня 11 и клапаном 10 в полости В и далее по каналу к выводу III и к ускорительному клапану. Последний обеспечивает подачу сжатого воздуха в цилиндры энергоаккумуляторов.

При торможении рукоятка крана поворачивается вверх, вместе с крышкой 7 поворачивается колпачок 8, который скользит по винтовым поверхностям фигурного кольца 5 и увлекает за собой шток 8. Нижняя кромка штока открывается от клапана, который под действием пружины садится на седло в поршне 11, разобщая вывод I от вывода III и сообщая вывод Ш с атмосферным выводом II. Сжатый воздух из магистрали ускорительного клапана выходит в атмосферу, что ведет к срабатыванию клапана, который выпускает сжатый воздух из цилиндров энергоаккумуляторов в атмосферу. Тормозной кран обладает следящим действием. По мере выхода сжатого воздуха в атмосферу давление в полости В падает, следящий поршень 11 под действием своей пружины поднимается и клапан 10 садится на кромку штока 9, после чего выпуск воздуха из магистрали ускорительного клапана прекращается.

В крайнем заднем положении рукоятка крана фиксируется стопорной защелкой. При этом сжатый воздух полностью выходит в атмосферный вывод VI, так как поршень 11 упирается в ограничитель пружины 4 и клапан 10 не доходит до кромки штока 9. В этом случае система работает как стояночная. В промежуточных положениях рукоятки благодаря следящему действию крана система может работать как запасная.

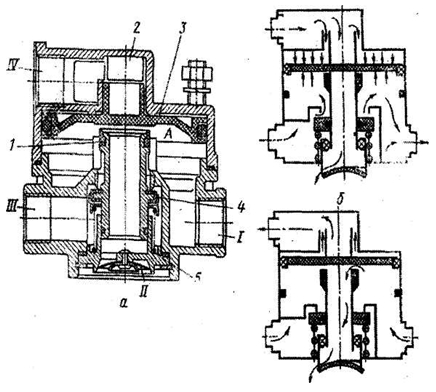

Ускорительный клапан 25 (см.рис.155) служит для уменьшения времени срабатывания запасной тормозной системы и для выпуска сжатого воздуха из энергоаккумулятора в атмосферу. Клапан (рис. 155) установлен внутри правого лонжерона рамы на минимальном расстоянии от энергоаккумулятора и состоит из верхнего и нижнего корпусов, поршня 3, впускного 4 и выпускного 1 клапанов с пружиной 5 на общем штоке. Полость над поршнем образует управлявшую камеру 2. К выводу III подается сжатый воздух из баллонов третьего контура, вывод IV соединяется с тормозным краном, вывод 1- с цилиндрами энергоаккумуляторов, вывод II - с атмосферой.

Рис.155. Ускорительный клапан: а - устройство; б - отторможенное положение; в - положение при торможении; I -вывод к цилиндрам энергоаккумуляторов; II - атмосферный вывод; III - вывод к воздушному баллону; I - вывод к ручному тормозному крану; 1 -выпускной клапан; 2 -управляющая, камера; 3 -поршень; 4 - впускной клапан; 5 –пружина

В исходном положении в полости Аи в управлявшей камере устанавливается одинаковое давление, так как сюда подается сжатый воздух из одних и тех же воздушных баллонов. Площадь верхней части поршня 3 больше нижней, вследствие чего он опускается вниз, при этом выпускной клапан 1 закрыт, а впускной 4 открыт. Сжатый воздух от вывода III (от воздушных баллонов) проходит к выводу 1 (в энергоаккумуляторы).

При торможении сжатый воздух из управляющей камеры через ручной тормозной кран выходит в атмосферу, поршень 3 перемешается вверх, выпускной клапан 1 открывается, а выпускной клапан 4 под действием пружины 5 закрывается. Сжатый воздух из энергоаккумуляторов через клапан 1 и вывод П выходит в атмосферу.

При растормаживании сжатый воздух через вывод IV подается от тормозного крана в управляющую камеру 2. Поршень 3 перемешается вниз и закрывает сначала выпускной клапан 1, затем открывает впускной клапан 4. Сжатый воздух из вывода III проходит через клапан 4 и вывод I в энергоаккумуляторы.

Ускорительный клапан обладает следящим действием. При торможении по мере выхода воздуха из энергоаккумуляторов в атмосферу, давление в полости А падает и, когда оно станет меньше, чем в управляющей камере 2, поршень 3 перемещается вниз и выпускной клапан 1 закрывается. Тем самым давление воздуха в энергоаккумуляторах устанавливается пропорционально давлению в управляющей магистрали (а значит, положению рукоятки ручного тормозного крана). Аналогично при расстормаживании по мере нарастания давления в полости А поршень перемещается вверх и впускной клапан 4 закрывается.

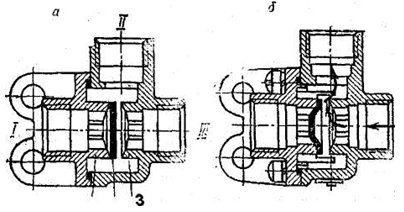

Двухмагистральный перепускной клапан 26 (см.рис.155) предназначен для подачи (или выпуска) сжатого воздуха в энергоаккумуляторы из двух независимых контуров. Клапан (рис. 156) состоит из корпуса 3, крышки 1, мембраны 2 и уплотнительного кольца. К выводу I подсоединяется магистраль от ускорительного клапана, к выводу II - магистраль энергоаккумуляторов, к выводу III - магистраль крана аварийного растормаживания.

При растормаживании автомобиля с помощью ручного тормозного крана сжатый воздух из воздушных баллонов через ускорительный клапан подается к выводу 1, прижимает мембрану к седлу крышки 1 и через вывод П проходит в энергоаккумуляторы. При расстормаживания автомобиля с помощью крана аварийного расстормаживания мембрана прижимается к седлу корпуса 3.При затормаживании автомобиля мембрана остается прижатой к тому седлу, к которому она переместилась, и воздух проходит через вывод II к выводам I или III. При одновременной подаче сжатого воздуха к выводам I и III мембрана 2 занимает среднее положение.

Для контроля за состоянием привода стояночной и запасной тормозных систем предусмотрены два датчика давления (на воздушном баллоне и в магистрали энергоаккумуляторов) с сигнальными лампочками на щитке приборов. Одна лампочка сигнализирует о падении давления в баллоне, вторая - о торможении автомобиля стояночным тормозом. Кроме того, в контуре имеются два клапана контрольного вывода.

Рис. 156 Двухмагистральный перепускной клапан: а - исходное положение; б - подвод воздуха от ускорительного клапана; I -вывод к ускорительному клапану; II -вывод к энергоаккумуляторам; III - вывод к крану аварийного растормаживания; I - крышка; 2 -мембрана; 3 - корпус.

Работа привода . Воздушные баллоны 21 (см.рис.155) третьего контура заполняются сжатым воздухом от общей системы питания через одинарный защитный клапан 16. При постижении давления в баллонах 550 кПа сигнальная лампочка контура гаснет.

При торможении стояночным тормозом рукоятка крана 6 находится в верхнем (заднем) положении; Магистраль, идущая от крана к ускорительному клапану 25, соединена с атмосферой. В ускорительном клапане открыт выпускной клапан и цилиндры энергоаккумуляторов также соединены с атмосферой. Силовые пружины энергоаккумуляторов приводят в действие тормозные механизмы колес задней тележки.

При оттормаживании после остановки или стоянки водитель опускает рукоятку крана б вниз. Сжатый воздух из баллонов привода через кран проходит в управляющую камеру ускорительного клапана 25, в котором открывается впускной клапан и сжатый воздух из тех же баллонов, но по коротким и большего диаметра трубопроводам подается через ускорительный и двухмагистральнне клапаны 26 в цилиндры энергоаккумуляторов. Силовые пружины последних сжимаются и тормозные механизмы колес задней тележки оттормаживаются.

В случае необходимости пользоваться запасной тормозной системой водитель воздействует на рукоятку тормозного крана. Привод при этом работает так же, как и при стояночном торможении. Эффективность такого торможения определяется положением рукоятки крана и в общем случае ниже чем торможение рабочей тормозной системой, примерно в два раза.

В случае аварийном падении давления в приводе стояночного тормоза энергоаккумуляторы срабатывают и автомобиль останавливается. Для того, чтобы растормозить автомобиль в таком состоянии, предусмотрена система аварийного растормаживания. Основным элементом такой системы является кнопочный кран 5 (см.рис. 145) установленный в кабине под щитком приборов.

Рис. 157. Пневматический кнопочный кран: I - вывод к воздушному баллов; II - атмосферный вывод; III - вывод к двухмагистральному клапану; 1 - корпус; 2 - фильтр; 3 - кнопка; 4 - толкатель; 5 - выпускной канал; 6 - клапан; 7 - пружина клалана.

К выводу I крана (рис.157) сжатый воздух подводится из баллонов второго контура, вывод II соединен с атмосферой, вывод III - с двухмагистральным клапаном. При нажатии на кнопку 3 крана, впускной клапан 6 открывается, а канал 5 толкателе 4 закрывается. Сжатый воздух из баллонов второго контура через двухмагистральный клапан проходит в цилиндры энергоаккумуляторов, что ведет к растормаживанию колес задней тележки. При отпускании кнопки толкатель 4 под действием пружины возвращается в исходное положение, а впускной клапан 6 закрывается. Сжатый воздух из соединительных трубопроводов к двухмагистральному клапану (а при отсутствии давления в воздушных баллонах стояночной тормозной системы и из цилиндров энергоаккумуляторов) выходит через кран в атмосферу.

При отсутствии сжатого воздуха и во втором контуре автомобиль может быть расторможен с помощью устройства для механического расторможения, которые встроены в цилиндры энергоаккумуляторов. Для этого винты 6 (см.рис.152) должны быть ввернуты до упора в каждом энергоаккумуляторе.

Эксплуатировать автомобиль с неисправной стояночной и запасной тормозными системами запрещается.

На автомобиле КАМАЗ-4310 установлены четыре тормозные системы - рабочая, стояночная, запасная и вспомогательная. Кроме того, автомобиль имеет систему аварийного растормаживания и приборы двухпроводного и однопроводного привода тормозных систем прицепов.

Рабочая тормозная система состоит из шести тормозных механизмов и пневматического привода.

Тормозные механизмы служат для создания искусственного сопротивления движению. На грузовых автомобилях применяются барабанные, колодочные тормозные механизмы с внутренним расположением колодок. Механизмы установлены во всех шести колесах.

Рис.143. Тормозной механизм автомобиля КамАЗ-4310: 1 - эксцентриковая ось; 2 - опорный диск; 3 - щиток; 4 - гайка оси; 3 - накладка осей; 6 - чека оси; 7 - колодка; 8 - стяжная пружина; 9 - накладка колодки; 10 - кронштейн; 11 - ось ролика; 12 - разжимной кулак; 13 - ролик; 14 - регулировочный рычаг

Основные детали тормозного механизма: тормозной барабан, опорный диск 2 (рис. 143) две колодки 7 с фрикционными накладками 9, две эксцентриковые оси 1, четыре стяжных пружины 8, разжимной кулак 12 с валом, щиток 3, регулировочный рычаг 14.

Тормозной барабан отлит из чугуна, располагается на шпильках крепления колеса и фиксируется от осевого перемещения тремя винтами. Опорный диск (суппорт) штампованный, крепится вместе с цапфой к фланцу балки моста, а на переднем мосту - к корпусу поворотного кулака. К диску приклепан кронштейн осей колодок и крепится болтами кронштейн разжимного кулака. Тормозные колодки сварные, с двумя ребрами; фрикционные накладки, приклепанные к колодкам, имеют серповидную форму. Одним концом колодка опирается на эксцентриковую ось 1, на втором ее конце между ребрами расположен ролик, Оси колодок устанавливаются в кронштейне опорного диска и фиксируются гайками 4. Опорные шейки осей выполнены с эксцентриситетом, что позволяет перемещать концы колодок относительно барабана при регулировке тормоза, На выступающих наружу торцах осей имеются метки, показывающие направление экцентриситета.

Стяжные пружины возвращают колодки в исходное торможение после торможения. Разжимной кулак имеет образную форму. Вал кулака устанавливается в кронштейне на металлокерамических втулках и уплотняется резиновыми кольцами. Щиток 3 тормоза, прикрепленный болтами к опорному диску, защищает тормозной механизм от попадания грязи.

Рис. 144 Регулировочный рычаг: 1 - крышка; 2 - заклёпка; 3 - шестерня; 4 - заглушка; 5 - червяк; б - корпус; 7 - втулка; 8 - болт фиксатора; 9 - пружина; 10 - шарик; 11 - валик червяка; 12 –маслёнка

Регулировочный рычаг (рис.144) служит для поворота вала разжимного кулака и для регулировки зазора между накладками колодок и тормозным барабаном. Рычаг установлен на шлицах вала разжимного кулака. Он состоит из корпуса б с боковыми крышками, червяка 5 с валиком 11, червячной шестерней 3, шарикового фиксатора со стопорным болтом 8. При повороте червяка находящаяся в зацеплении с ним червячная шестерня поворачивает вал разжимного кулака. Для смазки червячной пары в корпусе рычага имеется масленка 12.

Регулировки тормозного механизма. В этом механизме выполняются две регулировки - частичная и полная.

Частичная регулировка производится в процессе эксплуатации и имеет целью восстановление нормального зазора между накладками колодок и тормозным барабаном. О необходимости регулировки судят по выходу штоков тормозных камер, который должен составлять при нажатии на тормозную педаль 20мм. Необходимую величину хода устанавливают с помощью червячной пары регулировочного рычага. При регулировке тормозной механизм должен быть холодным, стояночный тормоз отпущен, стопорный болт 8 ослаблен на один-два оборота и снова надежно затянут. Для получения одинаковой эффективности торможения правых и левых колес выход штоков правых и левых тормозных камер на каждом мосту должен быть одинаков.

Полная регулировка производится после разборки тормозного механизма (замены накладок или колодок). Цель этой регулировки - правильно установить колодки относительно барабана. Она производится с помощью эксцентриковых осей колодок и регулировочного рычага. Механизм считается отрегулированным правильно, если зазор между накладкой и барабаном, замеренный щупом через люк в опорном диске на расстоянии 30 мм от края накладку в верхней и нижней частях находится в пределах 0,2. 0,4 мм, а щуп толщиной 0,1 мм не проходит вдоль всей ширины колодки.

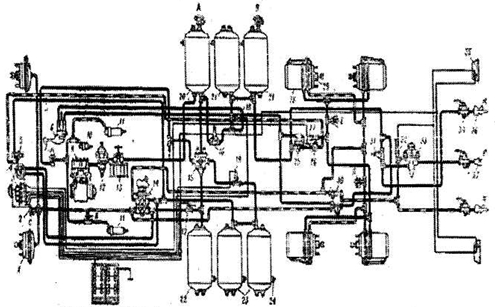

Привод рабочей тормозной системы предназначен для приведения в действие тормозных механизмов. Он является составной частью общей пневматической системы автомобиля (рис. 145), в которую входят: система питания пневмопривода тормозов сжатым воздухом, контур привода тормозов колес передней оси, контур привода тормозов колес задней тележки, контур привода тормозов стояночной и запасной тормозных систем, контур привода вспомогательной тормозной системы и питания других потребителей, привод тормозов прицепа, контур привода системы аварийного растормаживания тормозов стояночной тормозной системы, а также система сигнализации и контроля за состоянием пневматической системы и ее частей.

Система питания пневматического привода тормозов служит для создания давления сжатого воздуха, поддержание этого давления в заданных пределах и распределения сжатого воздуха между отдельными контурами управления тормозными системами, К системе питания сжатым воздухом относятся компрессор 9, регулятор давления 12, предохранитель против замерзания 13 , конденсационный баллон 20.

Рис. 146. Компрессор: 1 - коленчатый вал; 2 - шестерня привода; 3 - картер; 4 - шатун; 5 - маслосъёмное кольцо; 6 -палец поршня; 7 - компрессионное кольцо; 8 - поршень; 9 - головка цилиндра; 10-блок цилиндров; 11 -угольник подвода охлаждающей жидкости.

Компрессор обеспечивает создание запаса воздуха в пневмосистеме. Компрессор (рис. 146) поршневого типа, двухцилиндровый, одноступенчатого сжатия, установлен на переднем торце картера маховика и приводится в действие шестерней от блока распределительных шестерен. Система смазки и охлаждения компрессора подключены к соответствующим системам двигателя.

Основные части компрессора: картер 3, блок цилиндров 10, головка блока 9, кривошипно-шатунный механизм, два впускных клапана, два выпускных (нагнетательных) клапана.

Воздух в компрессор поступает через воздухоочиститель, впускной трубопровод и впускные пластинчатые клапана расположенные в блоке. Сжатый поршнями воздух вытесняется в воздушные баллоны через нагнетательные клапана, расположенные в головке блока. Компрессор работает совместно с регулятором давления.

Рис. 147. Регулятор давления автомобиля КамАЗ-4310: а - устройство: б - положение при давлении менее 700. 750 кПа; в - положение при срабатывании клапана регулятора; I - вывод к компрессору; II, IV - атмосферные выводы; III - вывод в пневматическую систему; 1 - разгрузочный клапан; 2 - фильтр; 3 -пробка канала отбора воздуха; 4 -выпускной клапан; 5 -уравновешивающая пружина; 6 - следящий поршень; 7,8,11-каналы; 9 - обратный клапан; 10 - впускной клапан; 12 - поршень разгрузочного клапана

Регулятор давления . Регулятор давления поддерживает давление в пневмосистеме в пределах 620..750 кПа. Кроме того, регулятор выполняет функцию предохранительного клапана, от него производится отбор сжатого воздуха на посторонние нужды, он также очищает воздух от влаги и масла. Регулятор установлен на правом лонжероне рамы за кабиной.

Основными частями регулятора (рис.147) являются корпус с нижней и верхней крышками, разгрузочный клапан 1 со штоком и пружиной; поршень 12 разгрузочного клапана, следящий поршень 6 с пружиной, впускной 10 и выпускной 4 клапан с пружиной, фильтр 2, обратный клапан 9, пробка 3 канала отбора воздуха.

Если при достижении давления 750 кПа регулятор не сработает, например, из-за загрязнения фильтра, засорения каналов и т.п., то при достижении давления 1000. 1350 кПа разгрузочный клапан под действием давления воздуха отойдет от своего гнезда и сжатый воздух выйдет в атмосферу, т.е. регулятор давления выполнит роль предохранительного клапана.

Для подсоединения специальных устройств регулятор имеет вывод, закрытый пробкой 3. Кроме того, предусмотрен клапан отбора воздуха для накачки шин (канал 8), который закрыт колпачком 13.

Рис.148. Предохранитель от замерзания: а - общий вид; б - включенное положение; в - выключенное положение; I - стакан; 2 -шток; 3 - фитиль; 4 - пружина; 5 - жиклер; 6 -уплотнитель; 7 - корпус; 8 - измерительный стержень; 9 -пробка.

Предохранитель от замерзания (рис. 148) предназначен для предотвращения замерзания конденсата в трубопроводах и приборах привода. Предохранитель испарительного типа, в качестве рабочей жидкости используется этиловый технический спирт. Основными частями предохранителя являются корпус 7 с жиклером 5, стакан 1 с пробкой 9, шток 2, уплотнитель 6 и фитиль 3 из гигроскопического материала, надетый на пружину 4. Во включенном состоянии шток 2 находится в верхнем положении, уплотнитель 6 выведен из своего гнезда пружиной 4, а фитиль введен в воздушный канал корпуса. Сжатый воздух от компрессора поступает в канал А и уносит с фитиля пары спирта в пневмосистему. Одновременно часть сжатого воздуха через жиклер 5 и зазор между штоком и корпусом поступает в стакан. Протекая над поверхностью спирта, воздух насыщается его парами о попавший в пневмосистему спирт поглощает из воздуха влагу, превращая ее в конденсат с низкой температурой замерзания.

В выключенном положении шток 2 и фитиль 3 утапливаются, уплотнитель 6 садится на свое гнездо и разобщает стакан от корпуса. Испарение спирта прекращается.

Жиклер 5 предназначен для выравнивания давления в стакане и канале корпуса. Заправка спирта производится через отверстие, закрываемое пробкой 9, в которой имеется указатель уровня 8.

Конденсационный баллон 20 (см.рис.145) служит для образования и сбора конденсата из воздуха, подаваемого компрессором в пневмосистему. Теплый воздух от компрессора поступает в баллон, где вследствие перепада давления и температуры из него на стенках оседает конденсат, который затем собирается на дне баллона. Удаление конденсата производится через клапан 24, на баллоне имеется также клапан 2 контрольного вывода.

Привод непосредственно рабочей тормозной системы двухконтурный: первый контур приводит в действие тормозные механизмы передней оси, второй контур - механизмы задней тележки. К приводу относятся тройной защитный клапан 15, три воздушных баллона 22, и 22, тормозной клапан кран 14, две тормозные камеры 1 передней оси, четыре тормозные камеры 29 задней тележки, манометр 4, трубопроводы и шланги.

В случае выхода из строя одного из контуров, клапан этого контура

закрывается, отсоединяя неисправный контур от пневмосистемы. Перепускные клапаны позволяют использовать сжатый воздух из какого-либо основного контура (или из обоих) для приведения в действие приборов вспомогательной тормозной системы, не имеющей своих воздушных баллонов (при недостаточном давлении в питающей магистрали).

Воздушные баллоны служат для хранения запаса сжатого воздуха, установлены на кронштейнах рамы; баллон 22 первого контура емкостью 20 л, два баллона 23 второго контура общей емкостью 40 л. Все баллоны имеют клапаны 24 для слива конденсата и датчики для сигнализации о падении давления.

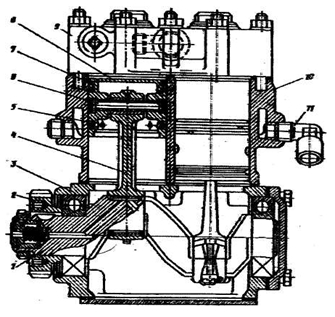

Тормозной кран служит для подачи сжатого воздуха из воздушных баллонов в тормозные камеры автомобиля и для выпуска сжатого воздуха из тормозных камер в атмосферу пропорционально нажатию на педаль; кран также обеспечивает управление приводом тормозных механизмов прицепа.

Рис. 150. Тормозной кран автомобиля КамАЗ-4310: а -устройство; б - отторможеное положение; в -положение при торможении.; г -положение при отсутствии воздуха в верхней секции; I, II - выводы в тормозные камеры передних и задних колес соответственно; III, IV - выводы в воздушные баллоны; 1 - ускорительный поршень; 2, 11 - клапаны; 3, 9 -следящие большой и малый ступенчатые поршни; 4 -упругий элемент; 5 - рычаг; 6 - толкатель; 7 -упорный болт; 8, 10 -пружины; 12 - толкатель; 13 - атмосферное окно.

Тормозной кран (рис.150) двухсекционный, прямого действия, с плоскими резиновыми клапанами, установлен на кронштейне рамы. Привод крана механический, от тормозной педали. Основными деталями крана являются верхний и нижний корпус, опорный фланец и корпус рычага, ускорительный поршень 1, двойные верхний 2 и нижний 11 клапаны, большой 3 и малый 9 следящие ступенчатые поршни, упругий элемент 4, рычаг 5, толкатель 6, упорный болт 7, пружины 8 и 10 ступенчатый поршень, толкатель малого поршня 12. Выводы I и II крана соединены соответственно с тормозными камерами передних и задних колес; выводы III и IV-c воздушными баллонами соответственно первого и второго контура.

При отказе верхней секции крана нижняя секция управляется механически через упорный болт 7 и толкатель 12. Выход из строя нижней секции на работу верхней секции не влияет.

При отпускании тормозной педали рычаг крана под действием упругого элемента возвращается в исходное положение. Поршень 3, под действием своей пружины поднимается вверх, клапан 2 садится на свое гнездо. Доступ сжатого воздуха из воздушного баллона к выводу II прекращается. При дальнейшем перемещении поршня 3 вверх открывается выпускное окно и вывод II сообщается с атмосферой, давление в полости под ускорительным поршнем 1 падает, поршни 1 и 9 под действием пружины перемещаются вверх, клапан 11 закрывается и доступ воздуха из воздушного баллона к выводу 1 прекращается. При дальнейшем перемещении поршней 1 и 9 открывается выпускное окно и вывод I сообщается с атмосферой.

Тормозной кран обладает следящим действием. По мере нарастания давления воздуха в верхней секции следящий поршень 3 поднимается и впускной клапан 2 закрывается; в выводе П и тормозных камерах задних колес устанавливается давление, пропорциональное усилию на рычаге (а значит и на педали). Аналогично с нарастанием давления в выводе I следящий поршень 9 вместе с поршнем 1 приподнимаются, впускной клапан 11 закрывается и в выводе 1 устанавливается давление, пропорциональное усилию на тормозной педали.

Тормозные камеры предназначены для преобразования давления сжатого воздуха в усилия, необходимые для приведения в действие тормозных механизмов. Камеры диафрагменного типа, крепятся к кронштейнам разжимных кулаков.

Рис. 151. Тормозная камера передних колес автомобиля КамАЗ-4310: 1 - штуцер; 2 - крышка; 3 - диафрагма; 4 - опорный диск; 5 - пружина; 6 - хомут; 7 - шток; 8 -корпус;. 9 - кольцо; 10 - контргайка; 11 - вилка; 12 - болт; 13 - фланец.

Тормозные камеры передних тормозных механизмов типа 24, цифра указывает на величину активной площади диафрагмы в квадратных дюймах. Камера состоит из корпуса 8 (рис.151) с крышкой 2, диафрагмы 3 с опорным диском 4 и штоком 7, возвратной пружины 5. Диафрагма зажата между корпусом и крышкой хомутом 6. При подаче сжатого воздуха через штуцер 1 диафрагма прогибается, воздействует на диск 4 и перемещает шток 7, который поворачивает регулировочный рычаг тормозного механизма.

Тормозные камеры колес задней тележки типа 24/24 с пружинными энергоаккумуляторами (рис.152) используются при включении рабочей стояночной и запасной тормозных систем. Основные детали этой камеры: корпус 1, фланец 9, диафрагма 10 с опорным диском 11, штоком 12 и пружиной 13.

При торможении рабочим тормозом сжатый воздух от тормозного крана подастся в полость под диафрагмой 10. Диафрагма воздействует на шток 12, который приводит в действие тормозные механизмы колес. При выпуске воздуха детали возвращаются в исходное положение пружиной 13.

Средствами контроля за состоянием рабочей тормозной системы является двухстрелочный манометр, датчик падения давления с сигнальными лампочками и зуммером, клапаны контрольного вывода.

Манометр расположен в кабине на щитке приборов и показывает давление в первом и втором контурах системы. Датчики падения давления установлены в воздушных баллонах и имеют нормально замкнутые контакты, которые размыкаются при давлении 480. 520 кПа. Сигнальные лампочки расположены сверху на щитке приборов; зуммер, установленный в кабине, подключен параллельно сигнальным лампочкам. Клапаны контрольного вывода предназначены для присоединения к ним контрольно-измерительных приборов, а также для отбора сжатого воздуха; клапаны имеются в обоих контурах рабочей тормозной системы.

Работа привода . Сжатый воздух от компрессора 9 (см.рис. 145) через регулятор 12 давления, предохранитель от замерзания 13 поступает в конденсационный баллон 20, откуда через тройной защитный клапан 15 заполняет воздушный баллон 22 первого контура и два баллона 23 второго контура. От баллонов 22 и 23 воздух подводится к тормозному крану 14.

При нажатии на педаль воздух из нижней секции тормозного крана поступает в тормозные камеры 1 передней оси; из верхней секции крана воздух подается в тормозные камеры 29, которые приводят в действие тормозные механизмы колес промежуточного и заднего мостов. Одновременно от обоих контуров по отдельным магистралям воздух поступает к клапану 30 управления тормозами прицепа с двухпроводным приводом. При отпускании педали воздух из тормозных камер автомобиля и из управляющих магистралей клапана управления тормозами прицепа через тормозной кран выходит в атмосферу.

-

__/catalog/__

-

__/catalog/tehinfo/__

-

__/catalog/tehinfo/rukovodstvokamaz/__

-

__/catalog/tehinfo/rukovodstvokamaz/tormoz-kamaz/__

Ежедневное техническое обслуживание тормозной системы КамАЗ:

- проверьте состояние шлангов подсоединения тормозной системы прицепа (для автопоезда);

- слейте конденсат из ресиверов системы (по окончании смены).

При осмотре шлангов тормозной системы КамАЗ не допускайте их перекручивания и контактов с острыми кромками других деталей. Для устранения негерметичности соединительных головок замените неисправные головки или уплотнительные кольца в них.

При эксплуатации автомобиля без прицепа закройте соединительные головки крышками для защиты их от попадания грязи, снега, влаги; на седельных автомобилях-тягачах головки установите в держатель, расположенный за кабиной.

Сливайте конденсат из ресиверов при номинальном давлении воздуха в пневмоприводе, отведя в сторону шток сливного крана. Натяните шток вниз и не нажимайте его вверх. Повышенное содержание масла в конденсате указывает на неисправность компрессора.

При замерзании конденсата в ресиверах прогрейте их горячей водой или теплым воздухом. Запрещается пользоваться для прогрева открытым пламенем.

После слива конденсата доведите давление воздуха в пневмосистеме до номинального.

Техническое обслуживание тормозной системы КамАЗ - сервис 1:

- внешним осмотром элементов и по показаниям штатных приборов автомобиля проверьте исправность тормозной системы, устраните неисправности;

- отрегулируйте ход штоков тормозных камер;

- смените спирт в предохранителе от замерзания при температуре воздуха плюс 5°С и ниже в соответствии с календарным графиком (для предохранителя вместимость 0,2 литра сменять спирт один раз § неделю, и один раз в месяц — для предохранителя вместимостью 1 литр);

- смажьте втулки валов разжимных кулаков через пресс-масленку, сделав шприцем не более пяти ходов;

- смажьте регулировочные рычаги тормозных механизмов через пресс-масленки до выдавливания свежей смазки.

Ход штоков тормозных камер регулируйте при холодных тормозных барабанах и выключенной стояночной тормозной системе.

Ход штоков тормозных камер требует регулировки, если он более 40 мм. Величину хода штока измеряйте линейкой, установив ее параллельно штоку, уперев торцом в корпус тормозной камеры. Отметьте место нахождения крайней точки на шкале линейки. Нажмите тормозную педаль до упора [при давлении воздуха в пневмоприводе не менее 608 кПа (6,2 кгс/см2), стояночная тормозная система выключена, тормозные барабаны холодные] и снова отметьте нахождение этой же точки штока на шкале. Разность полученных значений составляет величину хода штока.

Регулируйте ход штока поворотом оси 1 (рис. 320) червяка регулировочного рычага, предварительно отвернув фиксатор 4 на два-три оборота. Вращая ось, установите наименьший ход штока.

Рис.320.Механизм регулирования зазоров между тормозными колодками и барабаном: 1 - ось червяка; 2 - окно для проверки зазора; 3 - масленка; 4 - фиксатор; 5 — заглушка

Убедитесь, что колесо вращается свободно, без заеданий, и надежно затяните фиксатор.

Зазор между колодками и барабаном проверяйте щупом через окна 2 в щитке. После регулирования хода штоков тормозных камер между тормозными барабанами и колодками могут быть следующие зазоры: у разжимного кулака 0,4 мм, у осей колодок 0,2 мм.

Необходимо, чтобы штоки правых и левых камер на каждом мосту имели по возможности одинаковый ход (разница не более 2. 3 мм), это обеспечивает одинаковую эффективность торможения правых и левых колес.

При смене спирта в предохранителе слейте отстой из корпуса фильтра, вывернув сливную пробку. Для заливки спирта и контроля его уровня рукоятку тяги опустите в нижнее положение и зафиксируйте ее, повернув на 90° (при нижнем положении тяги предохранитель выключен). Затем выверните пробку с указателем уровня, залейте 0,2 или 1 л спирта и закройте заливное отверстие. Для включения предохранителя поднимите рукоятку тяги вверх. Для повышения эффективности предохранителя рекомендуется при заполнении пневмосистемы воздухом нажать на рукоятку тяги пять-восемь раз.

Техническое обслуживание тормозной системы КамАЗ - сервис 2:

На автомобиле КамАЗ-4310 применяется пневматическая тормозная система.

Наличие пневматического привода позволило обеспечить на данном авто 5 контуров: передних колес, задних, стояночный тормоз, горный, он же вспомогательный, и контур подключения привода прицепа.

Все они работают независимо друг от друга. Что касается механизмов, то на КамАЗ-4310 установлены только барабанные.

Устройство

Состоит тормозная система из многих элементов.

- компрессор;

- ресиверы;

- краны управления подачей воздуха на тот или иной контур;

- тормозные камеры и механизмы.

Схема тормозной системы показана ниже.

Также в систему включены защитные и перепускные клапаны, датчики и регуляторы давления, влагомаслотделители.

Тормозные камеры задних колес оснащены пружинными энергоаккумуляторами, выполняющими роль стояночного тормоза.

Принцип работы

Если в его камеры не подается воздух под давлением, пружины воздействуют на кулачковый вал и, как следствие, все колеса заблокированы.

При запуске двигателя, компрессор обеспечивает давление в системе, воздух через кран стояночного контура подаются в камеры энергоаккумуляторов, пружины сжимаются, растормаживая стояночный тормоз.

Диагностика

Сводится к проверке общей работоспособности системы. При обслуживании производится проверка всех магистралей на наличие подтравливания воздуха, слив накопившейся влаги, проверка состояния тормозных механизмов.

Часть элементов пневматической системы КамАЗ-4310 ремонтируемы, но некоторые ремонту не подлегают, и они просто заменяются.

Техническое обслуживание рабочей тормозной системы

Техническое обслуживание рабочей тормозной системы состоит в проведении уборочно-моечных, смазочно-заправочных, проверочно-крепежных, регулировочных работ и устранении неисправностей.

При ЕТО проверить действие рабочей тормозной системы, слить конденсат из баллонов; проверить состояние шлангов подсоединения тормозной системы прицепа.

При ТО-1:

– проверить состояние тормозных камер, шлангов и трубок, соединительных головок и разобщительных кранов;

– по показаниям приборов в кабине автомобиля проверить исправность и герметичность привода при включенной рабочей тормозной системе;

– отрегулировать ход штоков тормозных камер;

– смазать втулки разжимных кулаков и регулировочные рычаги тормозных механизмов.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

При ТО-2:

– проверить работоспособность пневматического тормозного привода манометрами по контрольным выводам;

– проверить шплинтовку пальцев штоков тормозных камер;

– закрепить тормозные камеры и их кронштейны;

– отрегулировать положение педали относительно пола кабины, обеспечив полный ход рычага тормозного крана.

При СТО:

– проверить состояние тормозных барабанов, колодок, накладок, пружин и разжимных кулаков (при снятых ступицах);

– проверить и подтянуть крепление кронштейнов баллонов к раме;

– промыть и продуть сжатым воздухом фильтр регулятора давления;

– прочистить уплотнительный чехол педали.

При обслуживании пневматической системы прежде всего следить за герметичностью системы в целом и ее отдельных элементов: соединений трубопроводов, гибких шлангов. В пневмосистеме трубки уплотнены резиновыми кольцами с поджимной муфтой. Для исключения повреждения резиновых колец при затяжке конусных гаек трубок с новым уплотнением не превышать моментов затяжки гаек при соответствующих диаметрах трубок:

– 6 мм —9…12 Н-м (0,9…1,2 кгс-м);

– 8 мм —14…21 Н-м (1,4…2,1 кгс-м);

– 10 мм —20…28 Н-м (2…2,8 кгс-м);

– 12 мм—15…25 Н-м (1,5…2,5 кгс-м).

При осмотре шлангов и трубок не допускать их перекручивания и контактов с острыми кромками других деталей. Для устранения негерметичности соединительных головок заменить неисправные головки или уплотнительные кольца в них.

При эксплуатации автомобиля без прицепа закрыть соединительные головки крышками для защиты их от попадания грязи, снега, влаги.

Ежедневно сливать конденсат из баллонов при номинальном давлении воздуха в системе, отведя в сторону за кольцо толкатель крана слива конденсата.

Не тянуть толкатель вниз и не жать его вверх.

Повышенное содержание масла в конденсате свидетельствует о неисправности компрессора.

При замерзании конденсата в баллонах прогреть их горячей водой или теплым воздухом. Нельзя пользоваться для прогрева открытым пламенем. После слива конденсата довести давление воздуха в пневмосистеме до номинального.

Ход штоков тормозных камер регулировать при холодных тормозных барабанах и выключенной стояночной тормозной системе.

Измерять ход штоков линейкой, установив ее параллельно штоку и уперев торцем в корпус тормозной камеры. Отметить место нахождения крайней точки штока на шкале линейки. Нажать педаль до упора (при номинальном давлении воздуха в системе) и снова отметить нахождение этой точки штока на шкале. Разность полученных результатов даст величину хода штока.

Поворачивая ось червяка регулировочного рычага, установить ход штока тормозной камеры 20 мм. Убедиться, что при включении и выключении подачи сжатого воздуха штоки тормозных камер перемещаются быстро, без заеданий.

Проверить вращение барабанов. Оси должны вращаться свободно и равномерно, не касаясь накладок.

Необходимо, чтобы штоки правых и левых камер на каждом мосту имели по возможности одинаковый ход (разница не более 2…3 мм) для получения одинаковой эффективности торможения правых и левых колес.

Полный ход педали должен быть не менее 100…140 мм, из них 20…40 мм — свободный ход. При полном нажатии педаль не должна доходить до пола кабинка на 10…30 мм. Ход педали измерять линейкой на расстоянии (215±5) мм от оси ее вращения.

За окончание свободного хода принимать момент начала выдвижения штоков тормозных камер или момент загорания фонарей сигнала торможения. При необходимости отрегулировать ход педали, изменяя длину тяги регулировочной вилкой.

При полном ходе педали ход рычага тормозного крана составляет 31,1…39,1 мм.

Перед проверкой устранить утечку сжатого воздуха из пневмосистемы. В качестве контрольных технологических манометров использовать манометры с пределом измерений 0…1 ООО кПа (0…10 кгс/см2) класса точности 1,5.

Проверять работоспособность пневматического тормозного привода в следующем порядке:

В процессе проверки работоспособности пневматического тормозного привода при снижении давления в контурах до 450…550 кПа (4,5…5,5 кгс/см2) должен включаться звуковой сигнал и загораться контрольные лампы соответствующих контуров на панели приборов.

Проверить состояние тормозных барабанов, колодок, накладок, стяжных пружин и разжимных кулаков. При обслуживании‘тормозного механизма обратить внимание на расстояние от поверхности накладок до головок заклепок. Если это расстояние менее 0,5 мм, сменить тормозные накладки. Предохранять накладки от попадания в них масла, так как фрикционные свойства промасленных накладок нельзя полностью восстановить очисткой и промывкой. Если требуется заменить одну из накладок левого или правого тормозных механизмов, менять все накладки у обоих тормозных механизмов (левого и правого колес). После установки новых фрикционных накладок колодку обработать. Для нового барабана радиус колодки должен составлять 199,6…200 мм.

После расточки барабана при ремонте радиус колодки должен быть равен радиусу расточенного барабана. Барабаны допускается растачивать до диаметра не более 406 мм.

Вал разжимного кулака должен вращаться в кронштейне свободно, без заеданий.

Ось червяка регулировочного рычага должна поворачиваться свободно, без заеданий. При необходимости вывернуть масленку из корпуса рычага, промыть внутреннюю полость бензином, просушить и заполнить регулировочный рычаг смазкой Литол-24.

Читайте также: