Ремонт седла на камазе

РЕМОНТ РАМЫ И СЕДЕЛЬНО-СЦЕПНОГО УСТРОЙСТВА АВТОМОБИЛЕЙ КАМАЗ

При ремонте рамы надо проверить плотность заклепочных соединений, обстукивая головки заклепок молотком. В случае дрожания или смещения головки заклепки под ударами молотка их необходимо срубить и заменить болтовыми соединениями. В полках лонжеронов и поперечин не должно быть трещин.

Проверить состояние окраски рам: удалить коррозию, а места с поврежденной окраской подкрасить.

При появлении усадки упругого элемента установить дополнительные кольцевые прокладки между фланцами и упругим элементом, завернуть гайку 10, зашплинтовать ее и поставить на место колпак 12. В случае износа зева крюка до размера более 55 мм крюк заменить.

При сборке устройства следует завернуть гайку 10 до упора во фланец 13 без приложения дополнительного крутящего момента, после чего совместить прорези в гайке с отверстием в конце буксирного крюка и установить шплинт. При совмещении отверстий допускается появление осевого хода до 0,5 мм.

Поверхность сцепной петли прицепа должна быть ровной и гладкой. В случае ремонта износившейся петли наваркой металла петлю тщательно зачистить для придания ей геометрически правильной формы, иначе может произойти заклинивание петли в зеве буксирного крюка и поломка зева при повороте автопоезда.

Не допускается эксплуатация буксирного крюка, имеющего зев диаметром 48 мм, со сцепной петлей, изготовленной из прутка диаметром более 43,9 мм.

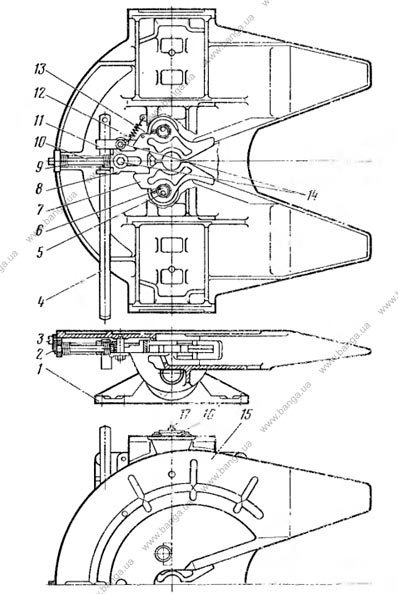

Рис. 200. Седельно-сцепное устройство: 1 - губка левая; 2 - пружина защелки; 3 - защелка; 4 - шток запорного кулака; 5 - пружина запорного кулака; 6- кулак запорный; 7 - губка правая; 8 - ось губки; 9, 14 - масленки; 10 - рычаг управления расцепкой; 11 - ось предохранителя саморасцепки; 12 - предохранитель саморасцепки; 13-кронштейн седла; 15 - ось шарнира; 16- седло; 17 -шпильки запорного кулака

Седельно-сцепное устройство (рис. 200) автомобилей-тягачей КамАЗ-5410 и КамАЗ-54112 служит для шарнирного соединения тягача с полуприцепом, передачи части веса полуприцепа на раму тягача и передачи тягового усилия от тягача к полуприцепу.

Седельное устройство обеспечивает полуавтоматическую сцепку и расцепку тягача с полуприцепом. Сцепные шкворни полуприцепа должны иметь диаметр шейки 50,7. 50,9 мм.

Седельное устройство монтируется на кронштейнах седельно-сцепного устройства, которые крепятся к раме автомобиля болтами. На этих кронштейнах закреплены два кронштейна 13 седла с резинометаллическими шарнирами. Седло 16 устанавливается на кронштейнах с помощью двух осей 15, которые предохраняются от осевого перемещения стопорными пластинами с болтами. Седло свободно вращается в шарнирах кронштейнов, чем обеспечивается продольный наклон седла. Резинометаллические шарниры позволяют значительно снизить динамические нагрузки, передаваемые полуприцепом на раму тягача, а также обеспечивают некоторый наклон седла.

Сцепной механизм, размещенный под опорной плитой седла, состоит из двух сцепных губок 1 и 7, запорного кулака 6 со штоком 4 и пружиной 5, защелки 8 с пружиной 2, рычага 10 управления расцепкой и предохранителя 12 саморасцепки.

Запорный кулак имеет два положения: заднее — губки закрыты, переднее — губки открыты. Шток 4 запорного кулака 6 удерживается от случайного перемещения в переднее положение предохранителем 12 саморасцепки. После предварительного поворота предохранителя саморасцепки кулак отводится в переднее положение рычагом 10 управления расцепкой и фиксируется в этом положении защелкой 8. При введении сцепного шкворня в зев губок (кулак зафиксирован защелкой во взведенном положении) последние раскрываются и кулак, освобожденный от фиксации защелки, перемещается и упирается в затылок губок. При дальнейшем перемещении шкворня кулак под действием пружины 5 входит в паз губок и, таким образом обеспечивается надежное их запирание.

Техническое обслуживание

При сервисе 1 проверьте состояние седельносцепного устройства внешним осмотром.

— проверьте состояние и крепление пружин захватов, запорного кулака и пружины седельного устройства внешним осмотром;

— смажьте опорную плиту седельного устройства;

— смажьте седельное устройство через пресс-масленки до выдавливания свежей смазки.

При износе поверхностей губок сцепного механизма, охватывающих шкворень полуприцепа, до размера отверстия 0 54 мм замените их новыми или восстановите наплавкой металла с последующей обработкой до размера 0 50,2. 50,4 мм.

При износе поверхностей запорного кулака в месте захвата кулака с губками сцепного механизма до размера 71,5 мм замените его новым или восстановите наплавкой металла с последующей обработкой до размера 0 73,4. 73,8 мм.

Возможные неисправности рамы и способы их устранения

Трещины в лонжеронах и поперечинах

Погнутость лонжеронов или поперечин

Ослабление заклепочных соединений

Заварите трещины. Перед сваркой трещину нужно разделать, а концы трещины засверлить сверлом 5 мм. После заварки трещины с внутренней стороны лонжерона или поперечины приварить усиливающую полосу толщиной 6. 7 мм, причем швы должны располагаться в продольном направлении

При поломке пружин замените их новыми.

Проверьте целостность сварного шва в местах крепления шпилек запорного кулака с седлом и штока запорного кулака с запорным кулаком. При необходимости произведите сварку, при этом сварной шов не должен выступать над опорной поверхностью седла.

Проверьте крепление предохранителя саморасцепки. При выводе его из положения равновесия в любую сторону он должен возвращаться в исходное положение под действием собственного веса.

Обычно пользователи нашего сайта находят эту страницу по следующим запросам:

инструменты КамАЗ 6540 , приспособления КамАЗ 6540 , ремонт КамАЗ 6540 , обслуживание КамАЗ 6540 , моменты затяжки КамАЗ 6540 , инструменты КамАЗ 65115 , приспособления КамАЗ 65115 , ремонт КамАЗ 65115 , обслуживание КамАЗ 65115 , моменты затяжки КамАЗ 65115 , инструменты КамАЗ 65111 , приспособления КамАЗ 65111 , ремонт КамАЗ 65111 , обслуживание КамАЗ 65111 , моменты затяжки КамАЗ 65111 , инструменты КамАЗ 55111 , приспособления КамАЗ 55111 , ремонт КамАЗ 55111 , обслуживание КамАЗ 55111 , моменты затяжки КамАЗ 55111 , инструменты КамАЗ 55102 , приспособления КамАЗ 55102 , ремонт КамАЗ 55102 , обслуживание КамАЗ 55102 , моменты затяжки КамАЗ 55102 , инструменты КамАЗ 54115 , приспособления КамАЗ 54115 , ремонт КамАЗ 54115 , обслуживание КамАЗ 54115 , моменты затяжки КамАЗ 54115 , инструменты КамАЗ 54112 , приспособления КамАЗ 54112 , ремонт КамАЗ 54112 , обслуживание КамАЗ 54112 , моменты затяжки КамАЗ 54112 , инструменты КамАЗ 5410 , приспособления КамАЗ 5410 , ремонт КамАЗ 5410 , обслуживание КамАЗ 5410 , моменты затяжки КамАЗ 5410 , инструменты КамАЗ 53229 , приспособления КамАЗ 53229 , ремонт КамАЗ 53229 , обслуживание КамАЗ 53229 , моменты затяжки КамАЗ 53229 , инструменты КамАЗ 53228 , приспособления КамАЗ 53228 , ремонт КамАЗ 53228 , обслуживание КамАЗ 53228 , моменты затяжки КамАЗ 53228 , инструменты КамАЗ 53215 , приспособления КамАЗ 53215 , ремонт КамАЗ 53215 , обслуживание КамАЗ 53215 , моменты затяжки КамАЗ 53215 , инструменты КамАЗ 53213 , приспособления КамАЗ 53213 , ремонт КамАЗ 53213 , обслуживание КамАЗ 53213 , моменты затяжки КамАЗ 53213 , инструменты КамАЗ 53212 , приспособления КамАЗ 53212 , ремонт КамАЗ 53212 , обслуживание КамАЗ 53212 , моменты затяжки КамАЗ 53212 , инструменты КамАЗ 53211 , приспособления КамАЗ 53211 , ремонт КамАЗ 53211 , обслуживание КамАЗ 53211 , моменты затяжки КамАЗ 53211 , инструменты КамАЗ 5320 , приспособления КамАЗ 5320 , ремонт КамАЗ 5320 , обслуживание КамАЗ 5320 , моменты затяжки КамАЗ 5320 , инструменты КамАЗ 44108 , приспособления КамАЗ 44108 , ремонт КамАЗ 44108 , обслуживание КамАЗ 44108 , моменты затяжки КамАЗ 44108 , инструменты КамАЗ 4326 , приспособления КамАЗ 4326 , ремонт КамАЗ 4326 , обслуживание КамАЗ 4326 , моменты затяжки КамАЗ 4326 , инструменты КамАЗ 43118 , приспособления КамАЗ 43118 , ремонт КамАЗ 43118 , обслуживание КамАЗ 43118 , моменты затяжки КамАЗ 43118 , инструменты КамАЗ 43115 , приспособления КамАЗ 43115 , ремонт КамАЗ 43115 , обслуживание КамАЗ 43115 , моменты затяжки КамАЗ 43115 , инструменты КамАЗ 43114 , приспособления КамАЗ 43114 , ремонт КамАЗ 43114 , обслуживание КамАЗ 43114 , моменты затяжки КамАЗ 43114

Ремонт седельно-сцепного устройства

При износе поверхностей губок сцепного механизма, охватывающих шкворень полуприцепа, до размера отверстия 0 54 мм замените их новыми или восстановите наплавкой металла с последующей обработкой до размера 0 50,2. 50,4 мм.

При износе поверхностей запорного кулака в месте захвата кулака с губками сцепного механизма до размера 71,5 мм замените его новым или восстановите наплавкой металла с последующей обработкой до размера 0 73,4. 73,8 мм.

При поломке пружин замените их новыми.

Проверьте целостность сварного шва в местах крепления шпилек запорного кулака с седлом и штока запорного кулака с запорным кулаком. При необходимости произведите сварку, при этом сварной шов не должен выступать над опорной поверхностью седла.

Проверьте крепление предохранителя саморасцепки. При выводе его из положения равновесия в любую сторону он должен возвращаться в исходное положение под действием собственного веса.

Обычно пользователи нашего сайта находят эту страницу по следующим запросам:

рулевое управление КамАЗ 6540 , ремонт рулевого управления КамАЗ 6540 , моменты затяжки КамАЗ 6540 , рулевое управление КамАЗ 65115 , ремонт рулевого управления КамАЗ 65115 , моменты затяжки КамАЗ 65115 , рулевое управление КамАЗ 65111 , ремонт рулевого управления КамАЗ 65111 , моменты затяжки КамАЗ 65111 , рулевое управление КамАЗ 55111 , ремонт рулевого управления КамАЗ 55111 , моменты затяжки КамАЗ 55111 , рулевое управление КамАЗ 55102 , ремонт рулевого управления КамАЗ 55102 , моменты затяжки КамАЗ 55102 , рулевое управление КамАЗ 54115 , ремонт рулевого управления КамАЗ 54115 , моменты затяжки КамАЗ 54115 , рулевое управление КамАЗ 54112 , ремонт рулевого управления КамАЗ 54112 , моменты затяжки КамАЗ 54112 , рулевое управление КамАЗ 5410 , ремонт рулевого управления КамАЗ 5410 , моменты затяжки КамАЗ 5410 , рулевое управление КамАЗ 53229 , ремонт рулевого управления КамАЗ 53229 , моменты затяжки КамАЗ 53229 , рулевое управление КамАЗ 53228 , ремонт рулевого управления КамАЗ 53228 , моменты затяжки КамАЗ 53228 , рулевое управление КамАЗ 53215 , ремонт рулевого управления КамАЗ 53215 , моменты затяжки КамАЗ 53215 , рулевое управление КамАЗ 53213 , ремонт рулевого управления КамАЗ 53213 , моменты затяжки КамАЗ 53213 , рулевое управление КамАЗ 53212 , ремонт рулевого управления КамАЗ 53212 , моменты затяжки КамАЗ 53212 , рулевое управление КамАЗ 53211 , ремонт рулевого управления КамАЗ 53211 , моменты затяжки КамАЗ 53211 , рулевое управление КамАЗ 5320 , ремонт рулевого управления КамАЗ 5320 , моменты затяжки КамАЗ 5320 , рулевое управление КамАЗ 44108 , ремонт рулевого управления КамАЗ 44108 , моменты затяжки КамАЗ 44108 , рулевое управление КамАЗ 4326 , ремонт рулевого управления КамАЗ 4326 , моменты затяжки КамАЗ 4326 , рулевое управление КамАЗ 43118 , ремонт рулевого управления КамАЗ 43118 , моменты затяжки КамАЗ 43118 , рулевое управление КамАЗ 43115 , ремонт рулевого управления КамАЗ 43115 , моменты затяжки КамАЗ 43115 , рулевое управление КамАЗ 43114 , ремонт рулевого управления КамАЗ 43114 , моменты затяжки КамАЗ 43114

Ремонт рулевого механизма

Приступая к ремонту рулевого механизма, насоса гидроусилителя руля и других сборочных единиц рулевого управления, имейте в виду, что восстановление деталей, исчерпавших свою работоспособность вследствие износа, в этих сборочных единицах недопустимо. Изготовление таких деталей с высокой точностью и чистотой рабочих поверхностей, а также их селективный подбор при сборке возможны только в условиях специализированного производства. Ремонт рулевых механизмов и насосов в условиях автотранспортных предприятий возможен только способом замены вышедших из строя агрегатов или деталей на исправные.

Проверяйте и регулируйте рулевой механизм на автомобиле при отсоединенной продольной рулевой тяге и неработающем двигателе.

Предварительно проверьте балансировку колес, давление воздуха в шинах, наличие смазки в рулевом управлении и ступицах колес, регулировку подшипников ступиц колес и рулевых тяг, работу амортизаторов, установку передних колес. Кроме того, проверьте уровень масла в бачке насоса гидроусилителя, убедитесь в отсутствии воздуха в системе, осадка или грязи в бачке и на фильтре насоса, утечки масла в соединениях маслопроводов.

Усилие на рулевом колесе измеряйте пружинным динамометром, прикрепленным к ободу колеса в следующих его положениях:

1. Рулевое колесо повернуто более чем на два оборота от среднего положения. Усилие на рулевом колесе должно быть 5,9. 15,7 Н. В этом случае зацепление и шарико-винтовая пара выведены в положение, близкое к крайнему, где трение в этих узлах практически исключено, а величина усилия определяется преимущественно моментом трения в упорных подшипниках, уплотнениях и втулках рулевого механизма.

Несоответствие усилия на ободе рулевого колеса указанной величине свидетельствует о неправильной (недостаточной или чрезмерной) затяжке упорных подшипников винта, либо означает, что повреждены детали узла шариковой гайки.

Недостаточная затяжка упорных подшипников приводит к нарушению курсовой устойчивости автомобиля (автомобиль плохо “держит дорогу”); чрезмерная, наряду с повреждением деталей узла шариковой гайки, — к заклиниванию рулевого механизма (явление “остаточного давления”).

2. Рулевое колесо повернуто на 3/4 оборота от среднего положения. Усилие не должно превышать 19,6. 22,6 Н. При этом положении добавляется трение в шарико-винтовой паре за счет предварительного натяга шариков. Отклонение величины усилия на ободе рулевого колеса от указанных значений вызывается повреждением деталей узла шарико-винтовой пары.

3. Рулевое колесо проходит среднее положение. Усилие на рулевом колесе должно быть на 3,9. 5,9 Н больше усилия, полученного при замере во втором положении, но не превышать 21,8 Н. В этом случае проверяется регулировка зубчатого зацепления рулевого механизма. Если усилие меньше указанной величины, зазор в зубчатом зацеплении больше допустимого, автомобиль при этом будет плохо “держать дорогу”. Если усилие больше — зацепление слишком “затянуто”, что может являться, наряду с другими факторами, причиной плохого самовозврата управляемых колес в среднее положение.

Если при измерении усилий в перечисленных выше положениях окажется, что они не соответствуют указанным величинам, отрегулируйте рулевой механизм. При необходимости, снимите механизм с автомобиля для выполнения работ по его частичной или полной разборке и дополнительной проверке.

Регулирование рулевого механизма начинайте с замера усилия в третьем положении. При этом с помощью регулировочного винта вала сошки доведите усилие до нормы. При вращении винта по часовой стрелке усилие будет увеличиваться, при вращении против часовой стрелки — уменьшаться.

Для регулирования усилия в первом положении следует произвести частичную разборку рулевого механизма, для того чтобы подтянуть или ослабить гайку крепления упорных подшипников. Для устранения причин несоответствия усилия во втором положении требуется полная разборка рулевого механизма.

Полную разборку разрешается производить только на предприятии, ремонтирующем рулевые механизмы, или в специализированных мастерских.

Проверка давления в гидросистеме рулевого управления

Схема проверки давления в гидросистеме рулевого управления:

- вентиль;

- манометр;

- магистраль высокого давления;

- насос;

- магистраль низкого давления;

- механизм рулевой/

При проверке давления в гидросистеме рулевого управления на автомобиль в напорной магистрали между насосом и рулевым механизмом установите приспособление, имеющее манометр 2 со шкалой до 9810 кПа (100 кгс/см²) и вентиль 1, прекращающий подачу масла к гидроусилителю.

При проверке давления откройте вентиль и поверните рулевое колесо до упора, приложив к рулевому колесу усилие не менее 98,1 Н (10 кгс). Давление масла при частоте вращения коленчатого вала 600 об/мин должно быть не менее 7355 кПа (75 кгс/см²).

Если давление масла будет меньше 7355 кПа (75 кгс/см²), то медленно заверните вентиль, следя за повышением давления по манометру. При исправном насосе давление должно подниматься и быть не менее 8336 кПа (85 кгс/см²). В этом случае неисправность нужно искать в рулевом механизме (неправильная регулировка предохранительного клапана или чрезмерные внутренние утечки). Если давление не увеличивается, то неисправен насос. Если давление при закрытом вентиле больше давления, которое было при открытом вентиле, но ниже 7355 кПа (75 кгс/см²), то неисправными могут быть оба агрегата.

Для проверки правильности работы клапана управления гидроусилителем отсоедините продольную рулевую тягу, откройте вентиль и поверните рулевое колесо до упора с приложением усилия не менее 98,1 Н (10 кгс) при частоте вращения коленчатого вала 1000 об/мин.

При прекращении действия усилия на рулевое колесо давление должно понизиться до 294. 490 кПа (3. 5 кгс/см²). Такую проверку проведите в двух крайних положениях. Если давление не понизится, то это свидетельствует о заедании золотника или реактивных плунжеров клапана.

При проверке нельзя держать вентиль закрытым, а колеса повернутыми до упора более 15 секунд. Проверку проводите при температуре масла в бачке 65. 75 ° С.

При необходимости масло можно нагреть, поворачивая колесо до упоров в обе стороны и удерживая их в крайних положениях не более 15 секунд.

Регулирование затяжки подшипников вала рулевой колонки

Регулирование затяжки подшипников вала рулевой колонки проводите, если ощущается осевое перемещение вала, а момент вращения вала менее 29,4. 78,5 Н · см (3. 8 кгс · см) [что соответствует усилию 1,15. 3,08 Н (0,118. 0,314 кгс), приложенному на радиусе рулевого колеса 255 мм] при отсоединенном карданном вале.

Отрегулируйте затяжку подшипников вращением регулировочной гайки 8, предварительно разогнув ус стопорной шайбы 7.

Колонка рулевого управления:

- вал колонки;

- кольцо стопорное;

- кольцо разжимное;

- подшипник шариковый;

- труба колонки;

- обойма с уплотнением;

- шайба стопорная;

- гайка регулировки подшипников/

При регулировании, подтягивая гайку, поворачивайте вал 1 за рулевое колесо в обе стороны, чтобы не перезатянуть гайку.

Недопустима затяжка гайки с последующим отворачиванием ее для получения указанного момента вращения вала рулевой колонки, так как при этом могут быть повреждены штампованные из листовой стали кольца подшипников вала рулевой колонки.

После окончания регулирования один из усиков стопорной шайбы вновь загните в паз гайки. Если по каким-либо причинам колонка рулевого управления разбиралась, то при сборке в подшипники вала заложите свежую смазку.

Сборка карданного вала

При сборке карданного вала следите за тем чтобы оси отверстий в вилках для крепежных клиньев находились в параллельных плоскостях и были расположены так, как это показано на следующем рисунке.

Карданный вал рулевого управления:

- вилка;

- кольца упорные;

- крестовина;

- подшипник игольчатый;

- кольца уплотнительные;

- вилка со шлицевым стержнем;

- обойма уплотнительного кольца;

- кольца уплотнительные;

- кольца упорные;

- вилка со шлицевой втулкой.

Карданный вал устанавливайте на автомобиль таким образом, чтобы вилка со шлицевой втулкой была обращена вверх. При этом заложенная в полость втулки смазка обеспечивает лучшее смазывание шлицев.

Замена поперечной рулевой тяги

Замену поперечной рулевой тяги выполняйте в следующем порядке:

- Вывесьте переднюю ось автомобиля.

- Расшплинтуйте и отверните гайку, крепящую шаровой палец левого наконечника тяги с соответствующим нижним рычагом поворотного кулака.

- Выбив шаровой палец из конусного отверстия рычага, отсоедините левый наконечник тяги рулевой трапеции.

- Проделайте те же операции с правым наконечником поперечной рулевой тяги и снимите тягу с автомобиля.

- Установите концы шаровых пальцев наконечников новой поперечной тяги в отверстиях нижних рычагов, затяните и зашплинтуйте гайки крепления.

Момент затяжки гаек крепления шаровых пальцев поперечной рулевой тяги 245. 314 Н·м (25. 32 кгс·м).

Устанавливайте поперечную тягу так, чтобы масленки шаровых пальцев на наконечниках тяги были обращены назад по ходу автомобиля.

Замена продольной рулевой тяги

Для замены продольной рулевой тяги:

- Вывесьте переднюю ось автомобиля и поверните управляемые колеса влево до отказа.

- Расшплинтуйте и отверните гайку крепления шарового пальца продольной рулевой тяги со стороны сошки рулевого управления.

- Выбив шаровой палец из конусного отверстия сошки, отсоедините тягу.

- Выполните те же операции с другим шарнирным соединением продольной тяги в месте соединения ее с верхним рычагом левого поворотного кулака и снимите тягу с автомобиля.

Установку новой продольной тяги производите в последовательности, обратной снятию, обратив при этом внимание на правильность присоединения и соответствие отличающихся головок тяги местам установки. Опустите переднюю ось автомобиля. Гайки крепления шаровых пальцев продольной рулевой тяги затяните с крутящим моментом 245. 314 Н · м.

Снятие и установка рулевого колеса

Для снятия рулевого колеса, если оно не снимается от легких постукиваний молотком снизу вверх, используйте съемник.

Съемник рулевого колеса:

Предварительно сняв декоративную крышку и отвернув гайку крепления рулевого колеса, введите крюки захвата 2 в отверстия ступицы рулевого колеса и поверните по часовой стрелке до упора. Упирая наконечник 3 в торец вала, вворачивайте винт 1 в захват до полного снятия рулевого колеса.

При установке рулевого колеса затяните гайку крепления его, обеспечив момент затяжки 59. 79 Н · м (6. 8 кгс · м).

Проверка, регулирование и ремонт предохранительного клапана рулевого механизма

Для проверки, регулирования и ремонта предохранительного клапана рулевого механизма при отказе или нестабильной работе:

- Слейте масло из системы гидроусилителя рулевого управления.

- Сняв пломбу и расшплинтовав пробку гнезда предохранительного клапана, промойте ветошью, смоченной керосином или дизельным топливом, бобышку корпуса клапана управления гидроусилителем, в которой размещен предохранительный клапан.

- Отверните пробку гнезда предохранительного клапана и, вынув неисправный клапан, закройте отверстие в корпусе клапана гидроусилителя чистой бумагой или салфеткой.

- Промойте клапан керосином и проверьте отсутствие забоин и посторонних частиц на его корпусе, посадочных кромках игольчатого клапана, на седле и на внутренних поверхностях отверстия в корпусе клапана управления. Посторонние частицы удалите. Проверьте также целостность резинового уплотнительного кольца и пружины клапана.

- Если внешним осмотром клапана неисправность выявить не удается, проверьте предохранительный клапан (эту проверку можно выполнять только в специализированных мастерских, приспособленных для работ с гидроаппаратурой) в специальном приспособлении, позволяющем подвести масло под давлением к входному отверстию предохранительного клапана, таком, как, например, нагрузочно-измерительный стенд МТ-60 (Польша).

При давлении масла до 6377 кПа (65 кгс/см²) утечки из-под предохранительного клапана недопустимы. Если утечки имеются, клапан осторожно разберите и продуйте детали струей сжатого воздуха.

Клапан должен открываться полностью при давлении 7357,5. 7848 кПа (75 . 80 кгс/см²).

При отсутствии специального приспособления допускается проверку правильности регулирования предохранительного клапана проводить на автомобиле. Клапан отрегулируйте вращением резьбовой пробки. После регулирования резьбовую пробку законтрите. Зашплинтуйте контргайку проволокой и поставьте пломбу.

Для облегчения сборки и во избежание защемления уплотнительного кольца посадочное место в отверстии корпуса клапана управления и само кольцо смажьте смазкой ПВК ГОСТ 19537—74.

Обычно пользователи нашего сайта находят эту страницу по следующим запросам:

кузов КамАЗ 6540 , ремонт кузова КамАЗ 6540 , кузовные размеры КамАЗ 6540 , кузов КамАЗ 65115 , ремонт кузова КамАЗ 65115 , кузовные размеры КамАЗ 65115 , кузов КамАЗ 65111 , ремонт кузова КамАЗ 65111 , кузовные размеры КамАЗ 65111 , кузов КамАЗ 55111 , ремонт кузова КамАЗ 55111 , кузовные размеры КамАЗ 55111 , кузов КамАЗ 55102 , ремонт кузова КамАЗ 55102 , кузовные размеры КамАЗ 55102 , кузов КамАЗ 54115 , ремонт кузова КамАЗ 54115 , кузовные размеры КамАЗ 54115 , кузов КамАЗ 54112 , ремонт кузова КамАЗ 54112 , кузовные размеры КамАЗ 54112 , кузов КамАЗ 5410 , ремонт кузова КамАЗ 5410 , кузовные размеры КамАЗ 5410 , кузов КамАЗ 53229 , ремонт кузова КамАЗ 53229 , кузовные размеры КамАЗ 53229 , кузов КамАЗ 53228 , ремонт кузова КамАЗ 53228 , кузовные размеры КамАЗ 53228 , кузов КамАЗ 53215 , ремонт кузова КамАЗ 53215 , кузовные размеры КамАЗ 53215 , кузов КамАЗ 53213 , ремонт кузова КамАЗ 53213 , кузовные размеры КамАЗ 53213 , кузов КамАЗ 53212 , ремонт кузова КамАЗ 53212 , кузовные размеры КамАЗ 53212 , кузов КамАЗ 53211 , ремонт кузова КамАЗ 53211 , кузовные размеры КамАЗ 53211 , кузов КамАЗ 5320 , ремонт кузова КамАЗ 5320 , кузовные размеры КамАЗ 5320 , кузов КамАЗ 44108 , ремонт кузова КамАЗ 44108 , кузовные размеры КамАЗ 44108 , кузов КамАЗ 4326 , ремонт кузова КамАЗ 4326 , кузовные размеры КамАЗ 4326 , кузов КамАЗ 43118 , ремонт кузова КамАЗ 43118 , кузовные размеры КамАЗ 43118 , кузов КамАЗ 43115 , ремонт кузова КамАЗ 43115 , кузовные размеры КамАЗ 43115 , кузов КамАЗ 43114 , ремонт кузова КамАЗ 43114 , кузовные размеры КамАЗ 43114

Рама и седельно-сцепное устройство

Рамы автомобилей КамАЗ

- поперечина № 1;

- кронштейн передней опоры силового агрегата;

- поперечина № 2;

- кронштейн задней опоры двигателя;

- лонжерон правый;

- кронштейн балки поддерживающей опоры силового агрегата;

- поперечина № 3;

- поперечина № 4;

- косынка нижняя поперечины № 5;

- косынка верхняя поперечины № 5;

- поперечина № 5;

- поперечина задняя;

- раскос задней поперечины;

- поперечина № 7;

- поперечина № 6;

- прокладка кронштейна балансирной подвески;

- лонжерон левый;

- задний кронштейн передней подвески;

- кронштейн амортизатора;

- кронштейн опоры радиатора;

- кронштейн передний передней подвески;

- кронштейн буфера.

Рама автомобиля штампованная, клепаная, состоит из двух лонжеронов швеллерного сечения, переменных по длине, соединенных поперечинами.

В передней части рама снабжена передним буфером с двумя буксирными вилками.

На задней поперечине рамы автомобилей КамАЗ-5320, КамАЗ-53212 установлено тягово-сцепное устройство с резиновыми упругими элементами, обеспечивающими двухстороннюю амортизацию. На задней поперечине рамы автомобилей КамАЗ-5410, КамАЗ-54112 и КамАЗ-55111 установлена жесткая буксирная петля без резинового амортизатора, предназначенная для буксирования неисправного автомобиля на короткое расстояние. Пользоваться ею для постоянной буксировки прицепа нельзя.

На автомобилях КАМАЗ-55111, КАМАЗ-53229 тягово-сцепное устройство установлено на задней поперечине рамы, на КАМАЗ-65115 — на надрамнике, закрепленном в задней части рамы.

Автомобили КАМАЗ различных моделей и комплектаций имеют рамы различающиеся:

- длинной в зависимости от базы;

- количеством и конструкцией поперечин;

- усилительными накладками и их конструкцией; кронштейнами и их положением.

Лонжероны изготовлены из полосовой низколегированной стали толщиной 8 мм. Максимальное сечение лонжерона 262х80 мм. Кронштейны опор силового агрегата, опор кабины и передней подвески соединены с деталями рамы заклепками и болтами с гайками.

- направляющие передние ролики;

- опорные ролики (первый и второй);

- клин;

- кронштейн клиновой заделки троса;

- опорный третий ролик;

- направляющие задние ролики;

- трос;

- карданный задний вал;

- карданный промежуточный вал;

- карданный передний вал;

- клин коуша;

- крюк;

- крышка;

- рычаг отключения вала барабана;

- барабан лебедки;

- редуктор;

- ведомая звездочка;

- тросоукладчик.

В задней части рамы автомобиля КамАЗ-43101 установлена лебедка на двух поперечинах и двух кронштейнах. Лебедка барабанного типа с червячным редуктором и ленточным тормозным механизмом, расположена горизонтально. Она приводится через открытую карданную передачу от коробки отбора мощности.

Тягово-сцепное устройство автомобиля КамАЗ-5320:

- колпак гайки крюка;

- корпус;

- болт;

- шплинт;

- буфер;

- усилитель задней поперечины;

- гайка;

- шайба пружинная;

- болт крепления собачки;

- собачка защелки;

- пружина;

- цепь шплинта защелки;

- ось собачки;

- гайка крепления защелки;

- защелка крюка;

- крюк;

- масленка;

- палец защелки;

- грязеотражатель крюка;

- крышка корпуса;

- фланец задний;

- фланец передний;

- гайка крюка;

- масленка.

Для улучшения маневренности при буксировке прицепа рекомендуется снять с автомобиля задние буферы.

Для того чтобы сцепить тягач с прицепом нужно:

- затормозить прицеп стояночной тормозной системой;

- открыть замок буксирного крюка;

- установить дышло прицепа так, чтобы сцепная петля находилась на уровне буксирного крюка автомобиля;

- осторожно подать автомобиль назад до упора буксирного крюка в сцепную петлю прицепа;

- накинуть сцепную петлю на буксирный крюк и закрыть замок;

- вставить штепсельную вилку прицепа в розетку автомобиля;

- соединить головки шлангов пневмосистемы прицепа с соответствующими головками пневмосистемы автомобиля;

- соединить прицеп с автомобилем страховочным тросом или цепью;

- открыть разобщительные краны пневмопривода тормозных систем прицепа, установленные на автомобиле (однопроводной или двухпроводной схемы);

- растормозить прицеп стояночной тормозной системой.

- губка левая;

- пружина защелки;

- защелка;

- шток запорного кулака;

- пружина запорного кулака;

- кулак запорный;

- губка правая;

- ось губки;

- масленки;

- рычаг управления расцепкой;

- ось предохранителя саморасцепки;

- предохранитель саморасцепки;

- кронштейн седла;

- масленки;

- ось шарнира;

- седло;

- шпильки запорного кулака.

Седельно-сцепное устройство автомобилей-тягачей КамАЗ-5410 и КамАЗ-54112 служит для шарнирного соединения тягача с полуприцепом, передачи части веса полуприцепа на раму тягача и передачи тягового усилия от тягача к полуприцепу.

Седельное устройство обеспечивает полуавтоматическую сцепку и расцепку тягача с полуприцепом.

Сцепные шкворни полуприцепа должны иметь диаметр шейки 50,7. 50,9 мм.

Седельное устройство монтируется на кронштейнах седельно-сцепного устройства, которые крепятся к раме автомобиля болтами. На этих кронштейнах закреплены два кронштейна 13 седла с резинометаллическими шарнирами. Седло 16 устанавливается на кронштейнах с помощью двух осей 15, которые предохраняются от осевого перемещения стопорными пластинами с болтами. Седло свободно вращается в шарнирах кронштейнов, чем обеспечивается продольный наклон седла. Резинометаллические шарниры позволяют значительно снизить динамические нагрузки, передаваемые полуприцепом на раму тягача, а также обеспечивают некоторый наклон седла.

Сцепной механизм, размещенный под опорной плитой седла, состоит из двух сцепных губок 1 и 7, запорного кулака 6 со штоком 4 и пружиной 5, защелки 8 с пружиной 2, рычага 10 управления расцепкой и предохранителя 12 саморасцепки.

Запорный кулак имеет два положения: заднее – губки закрыты, переднее – губки открыты. Шток 4 запорного кулака 6 удерживается от случайного перемещения в переднее положение предохранителем 12 саморасцепки. После предварительного поворота предохранителя саморасцепки кулак отводится в переднее положение рычагом 10 управления расцепкой и фиксируется в этом положении защелкой 8. При введении сцепного шкворня в зев губок (кулак зафиксирован защелкой во взведенном положении) последние раскрываются и кулак, освобожденный от фиксации защелки, перемещается и упирается в затылок губок. При дальнейшем перемещении шкворня кулак под действием пружины 5 входит в паз губок и, таким образом обеспечивается надежное их запирание.

Седельно-сцепное устройство (рис. 158) автомобилей-тягачей КамАЗ-5410 и КамАЗ- 54 112 обеспечивает полуавтоматическую сцепку и расцепку с полуприцепом. Сцепные шкворни полуприцепа должны иметь диаметр шейки 50,7—50,9 мм.

Рис. 158. Седельно-сцепное устройство: 1—кронштейн седла; 2—предохранитель саморасцепки; 3—ось предохранителя саморасцепки; 4—рычаг управления расцепкой; 5—пресс-масленка; 6—ось губки; 7—губка правая; 8—запорный кулак; 9—пружина запорного кулака; 10— шток запорного кулака; 11—защелка; 12—пружина защелки; 13—губка левая; 14—шпилька запорного кулака; 15—седло; 16—ось шарнира; 17—пресс-масленка

Седельное устройство монтируется на кронштейнах седельно-сцепного устройства, которые крепятся к раме автомобиля болтами. На этих кронштейнах закреплены два кронштейна 1 седла с резинометаллическими шарнирами. Седло 15 устанавливается на кронштейнах с помощью двух осей 16, которые предохраняются от осевого перемещения стопорными пластинами с болтами. Седло свободно вращается в шарнирах кронштейнов, чем обеспечивается продольный наклон седла. Резинометаллические шарниры позволяют значительно снизить динамические нагрузки, передаваемые полуприцепом на раму тягача, а также обеспечивают некоторый поперечный наклон седла.

Сцепной механизм размещен под опорной плитой седла.

Запорный кулак имеет два положения: заднее — губки закрыты и переднее — губки открыты. Шток 10 запорного кулака 8 удерживается от случайного перемещения в переднее положение предохранителем саморасцепки 2. После предварительного поворота предохранителя саморасцепки кулак отводится в переднее положение рычагом управления расцепкой 4 и фиксируется в этом положении защелкой 11. При введении сцепного шкворня в зев губок (кулак зафиксирован защелкой во взведенном положении) последние раскрываются и кулак, освобожденный от фиксации защелки, перемещается и упирается в затылок губок.

При дальнейшем перемещении шкворня кулак под действием пружины 9 входит в паз губок и таким образом обеспечивает надежное их запирание.

Техническое обслуживание

При ТО-1:

— проверьте состояние седельносцепного устройства внешним осмотром;

— проверьте состояние и крепление пружин запорного кулака и защелки седельного устройства внешним осмотром;

При ТО-2 смажьте седельное устройство через пресс-масленки до выдавливания свежей смазки, а опорную плиту тонким слоем солидола.

Ремонт

При износе поверхностей губок сцепного механизма, охватывающих шкворень полуприцепа, до размера отверстия Ø 54 мм замените их новыми или восстановите наплавкой металла с последующей обработкой до размера Ø 50,2—50,4 мм.

При износе поверхностей запорного кулака в месте захвата кулака с губками сцепного механизма до размера 71,5 мм замените его новым или восстановите наплавкой металла с последующей обработкой до размера Ø 73,4—73,8 мм. В случае поломки пружин замените их на новые.

Проверьте целостность сварного шва в местах крепления шпилек запорного кулака с седлом и штока запорного кулака с запорным кулаком. При необходимости подварите, при этом сварной шов не должен выступать над опорной поверхностью седла.

Проверьте крепление предохранителя саморасцепки. При выводе его из положения равновесия в любую сторону он должен возвращаться в исходное положение под действием собственной массы.

Читайте также: