Ремонт гбц к4м рено

Как разобрать головку блока цилиндров двигателя К4М

После снятия головки блока цилиндров разбираем ее и дефектируем

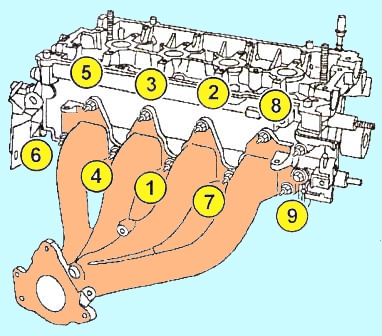

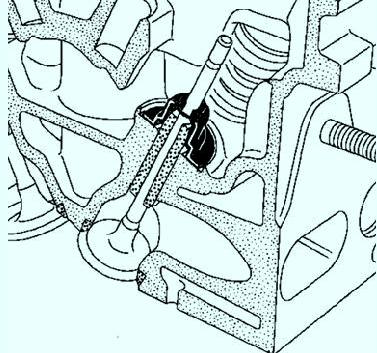

Снимаем нижний теплозащитный экран выпускного коллектора (рисунок 1).

Продеваем накидной ключ на 22 через провод датчика лямбда-зонда и откручиваем его.

Откручиваем крепление верхнего теплозащитного экрана и снимаем его (на рис. 3 показан экран с установленной ГБЦ).

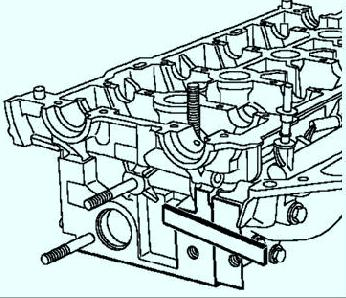

Снимаем выпускной коллектор (рисунок 4).

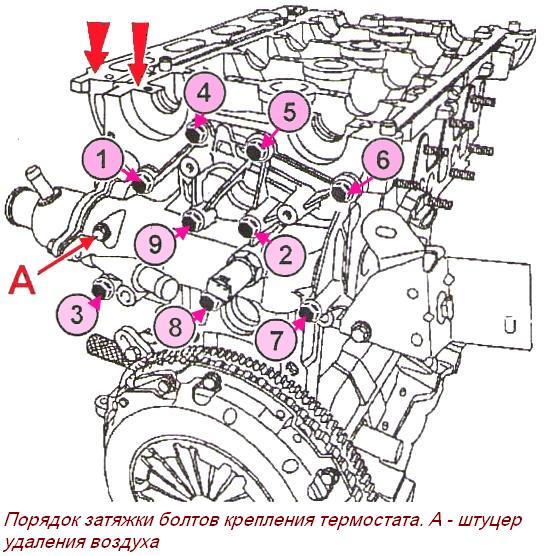

Откручиваем блок термостата с головки блока цилиндров и снимаем его (рисунок 5).

Снимаем подкладку корпусов форсунок (см. рис. 6).

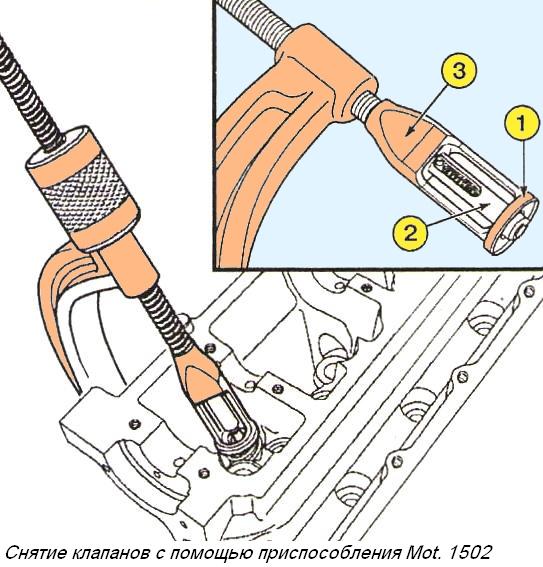

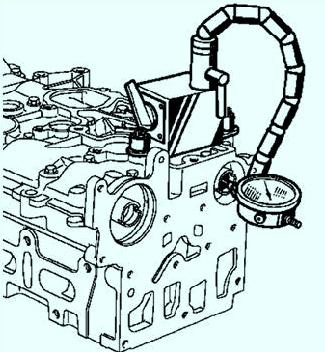

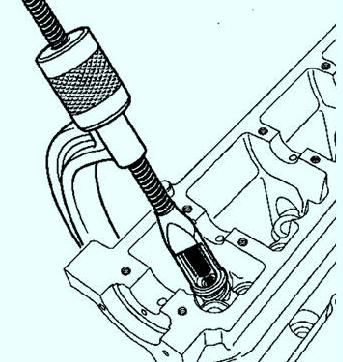

Сжимаем клапанные пружины с помощью приспособления Mot. 1502. Тарелка клапанной пружины должна входить в расточку (1) нажимной втулки (3) приспособления Mot. 1502. (см. рис. 7).

Для правильного сжатия клапанных пружин необходимо центрировать плунжер (2) приспособления по стержню клапана.

Снимите сухари, тарелки клапанных пружин, клапанные пружины, клапаны и маслосъемные колпачки с помощью щипцов Mot.1335.

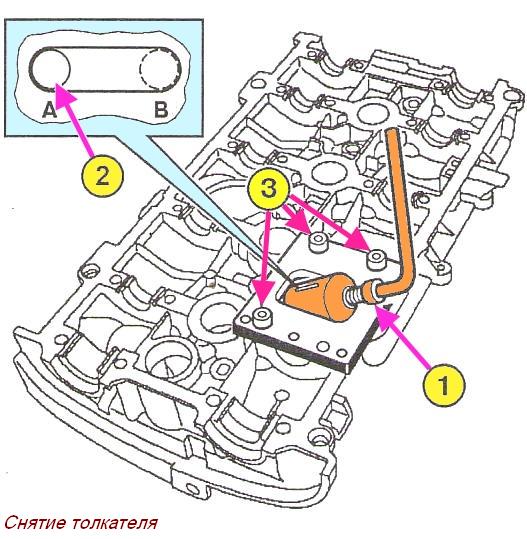

Снятие толкателя выпускных клапанов

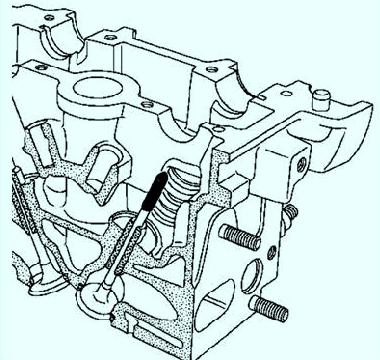

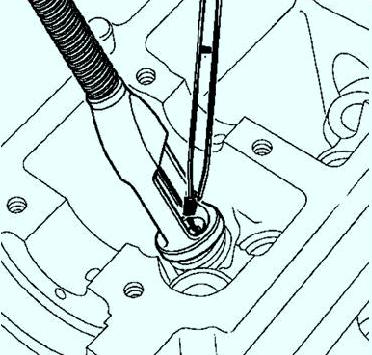

Доводим штифт (3) приспособления Mot. 1669 до упора (В) в конце направляющего паза, выворачивая винт (4) (см. рис. 8).

Установите приспособление Mot. 1669 на головку блока цилиндров, правильно вставив направляющий штифт (1) в отверстие (2) крышки головки блока цилиндров (см. рис. 8).

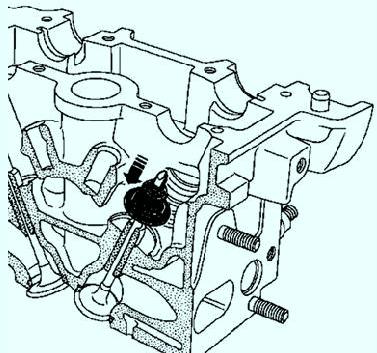

Закрепляем приспособление Mot. 1669 на крышке головки блока цилиндров тремя болтами (см. 3, рис. 9).

Заверните винт(1)до приведения штифта(2) в упор в точке (А) на конце направляющего паза.

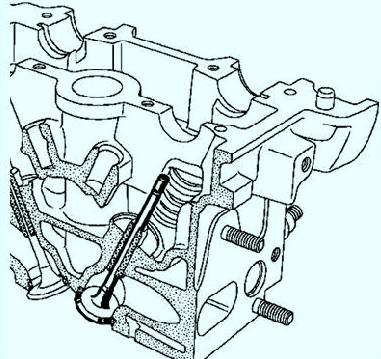

Выворачиваем стопорный болт толкателя (см. по стрелке, рис. 10).

Выверните винт (1) до приведения штифта (2) в упор в точке (В) на конце направляющего паза (см. рис. 9).

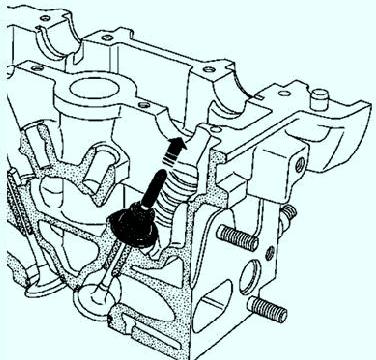

Снимаем приспособление Mot. 1669 с крышки головки блока цилиндров.

Снимаем толкатель и пружину.

Установка толкателя выпускных клапанов

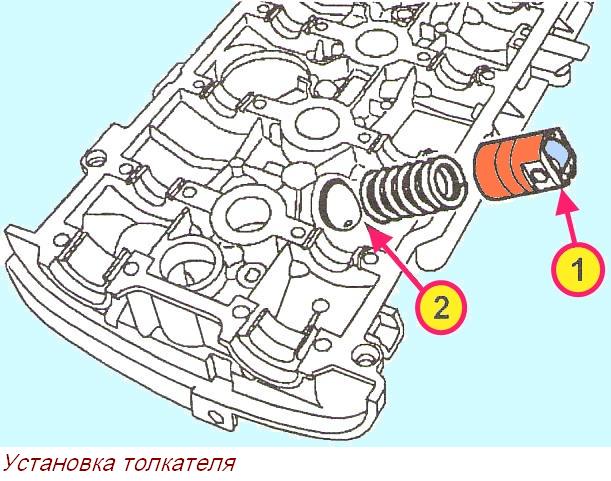

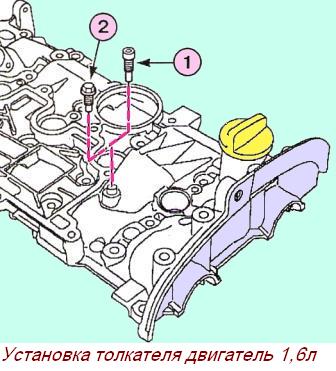

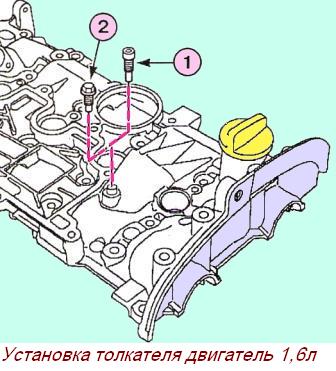

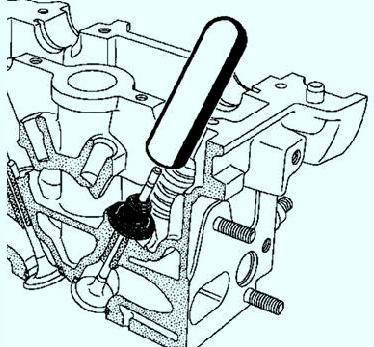

Установите пружину и толкатель, совместив паз (1) толкателя с отверстием (2) в крышке головки блока цилиндров (см. рис. 11).

- доведите штифт (3) приспособления Mot.1669 до упора в конце направляющего паза, выворачивая винт(4) (см. рис. 8).

- установите приспособление Mot.1669 на головку блока цилиндров, правильно вставив установочный штифт (1) в отверстие (2) крышки головки блока цилиндров (см. рис. 8).

- Закрепите приспособление Mot.1669 на крышке головки блока цилиндров тремя болтами (см. 3, рис. 9).

- Заверните винт(1)до приведения штифта (2) в упор в точке (А) на конце направляющего паза.

- Заверните болт с шестигранным отверстием в головке приспособления Mot.1669 в крышку головки блока цилиндров, чтобы заблокировать толкатель (см. по стрелке, рис. 12).

- Выверните винт (1) до приведения штифта (2) в упор в точке (В) на конце направляющего паза (см. рис. 9).

- Снимите приспособление Mot.1669 с крышки головки блока цилиндров.

Сборка головки цилиндров производится в обратной последовательности, после дефектации и ремонта головки цилиндров.

Перед установкой головки блока цилиндров устанавливаем поршни цилиндров на середину хода.

Нужно обезжирить посадочные поверхности головки блока и блока цилиндров.

Проверяем наличие направляющей втулки на блоке цилиндров.

Устанавливаем на блок цилиндров приспособление Mot.104 или обрезанную шпильку в качестве второй направляющей.

Устанавливаем на блок цилиндров прокладку головки блока цилиндров.

Устанавливаем головку блока. Выворачиваем приспособление Mot.104 или обрезанную шпильку в качестве второй направляющей.

Затягиваем болты крепления головки блока в указанной последовательности на рисунке 1 моментом 20±2 Нм.

После затяжки болтов еще доворачиваем все болты в указанной последовательности на угол 240±6˚.

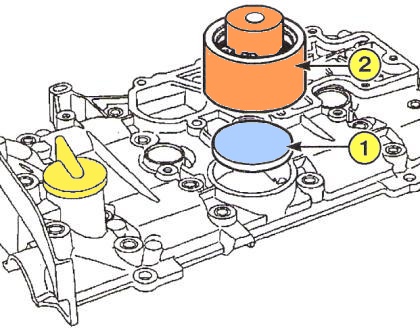

Устанавливаем гидрокомпенсаторы клапанов (рис 2).

Проверяем работоспособность гидротолкателей: - надавливаем на верхнюю часть гидротолкателя, если цилиндр вдавливается легко, то возможно гидротолкатель забит смолами.

Нужно погрузить гидротолкатель в керосин или дизельное топливо, чтобы растворить смолы.

После этого нужно гидротолкатель погрузить в масло и проверить еще раз.

Если после этого гидрокомпенсатор не становится упругим, значит, гидрокомпенсатор неисправен, и его нужно заменить.

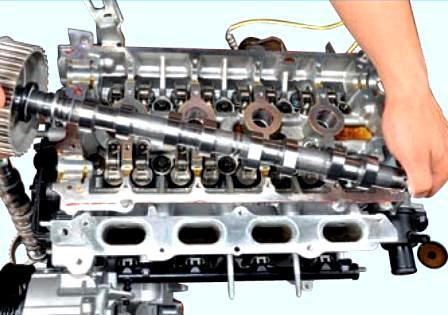

Устанавливаем коромысла клапанов (рис. 3).

Смазываем моторным маслом опоры распределительных валов.

Обезжирьте посадочную поверхность головки и крышки головки блока цилиндров.

Наносим с помощью валика герметик Loctite 518, пока он не станет красноватого цвета.

Если на опоры распредвала попал герметик, обязательно его вытираем.

Устанавливаем крышку головки блока цилиндров.

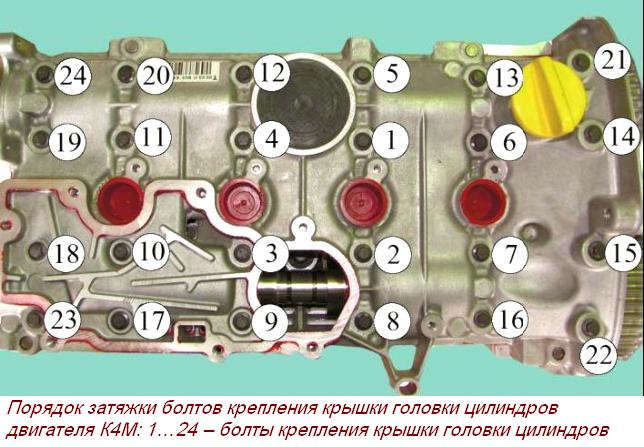

Затягиваем крышку головки блока цилиндров в порядке указанном на рисунке 6 поэтапно:

- 1-й этап – болты 22, 23, 20 и 13 моментом затяжки 8 Н.м (0,8 кгс.м);

- 2-й этап – болты 1 – 12, 14 – 19, 21 и 24 моментом затяжки 15 Нм (1,5 кгс.м);

- 3-й этап – ослабить болты 22, 23, 20 и 13;

- 4-й этап – болты 22, 23, 20 и 13 затянуть моментом затяжки 15 Нм (1,5 кгс.м).

Выворачиваем стопорный болт толкателя эксцентрикового кулачка (1) приспособления Mot. 1669 (см. рис.7).

Вворачиваем штатный стопорный болт толкателя эксцентрикового кулачка (2), нанеся каплю состава LoctiteFrenetanch (клей герметик) на его резьбу.

Затягиваем стопорный болт толкателя эксцентрикового кулачка моментом 15 Нм.

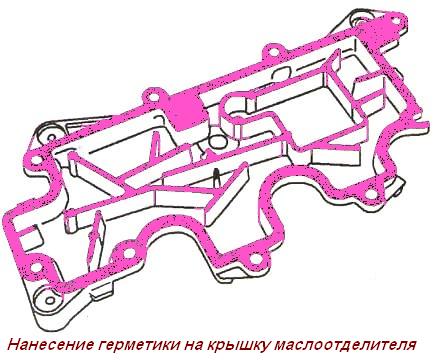

Наносим на посадочную поверхность крышки маслоотделителя герметик Loctite 518 (рисунок 8).

Устанавливаем крышку маслоотделителя.

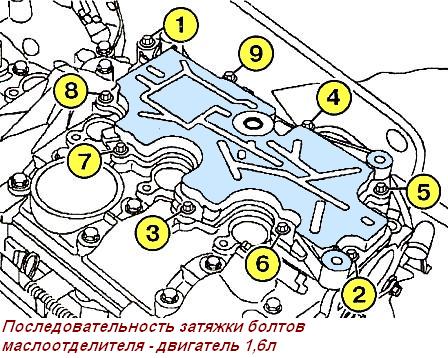

Затягиваем в указанном порядке требуемым моментом новые болты крепления маслоотделителя в отверстиях без резьбы, новые или прежние болты крепления крышки маслоотделителя в резьбовых отверстиях (см. рис. 9).

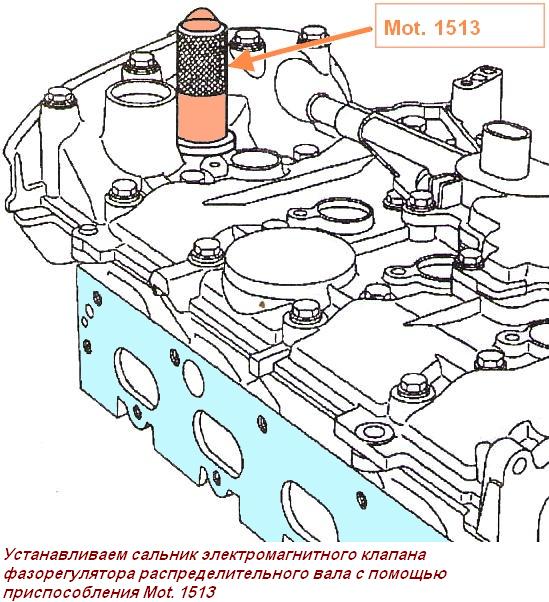

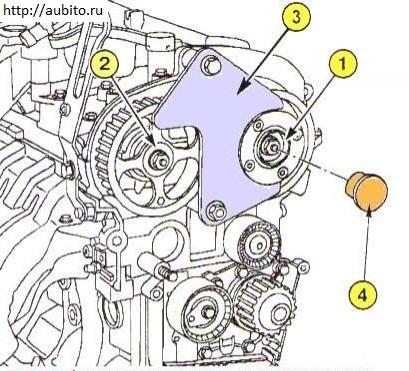

Устанавливаем сальник электромагнитного клапана фазорегулятора распределительного вала с помощью приспособления Mot. 1513 (см. рис. 10) и электромагнитный клапан фазорегулятора распределительного вала впускных клапанов.

Затягиваем болты крепления электромагнитного клапана фазорегулятора распределительного вала впускных клапанов моментом 10 Нм.

Устанавливаем с помощью приспособления (2) Mot. 1503 заглушку крышки головки блока цилиндров (1) (рисунок 11).

Наносим на все четыре катушки зажигания смазку GRAISSEFLUORE (ширина полоски равна 2 мм) по внутренней окружности колпачка провода высокого напряжения (рисунок 12).

Заворачиваем свечи зажигания. Устанавливаем катушки зажигания на место.

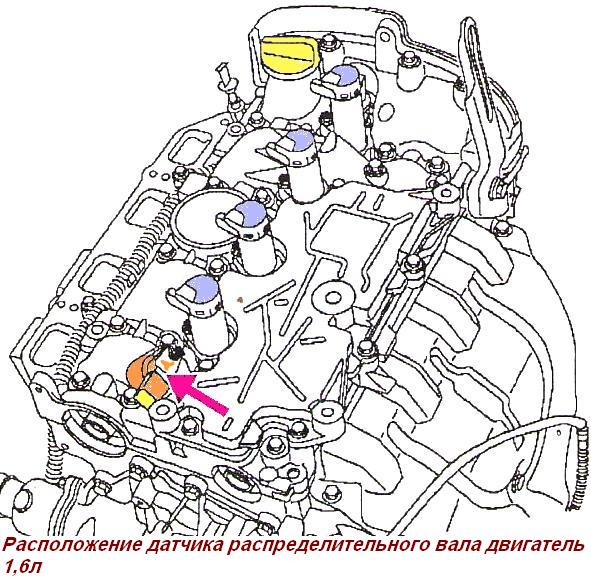

Устанавливаем на место датчик распределительного вала с новой прокладкой (рисунок 13).

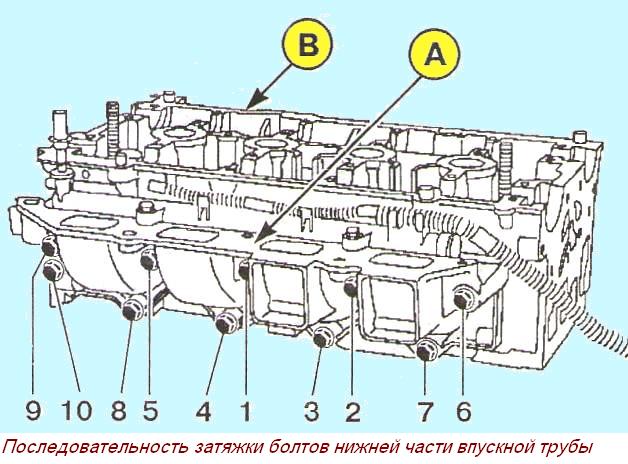

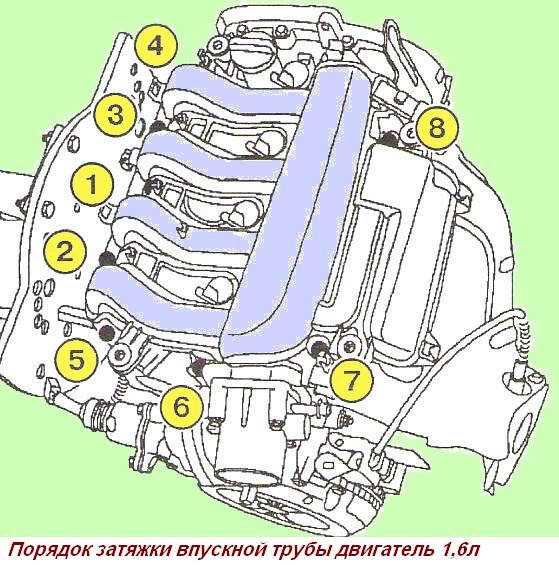

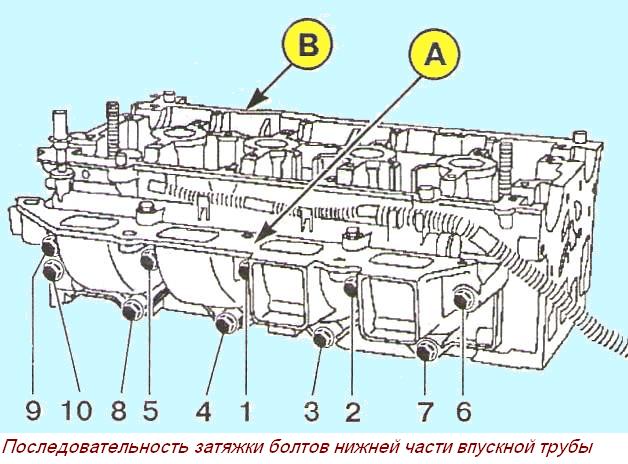

Устанавливаем прокладки впускной трубы и устанавливаем впускную трубу.

Затягиваем впускную трубу в соответствии с рисунком 14.

Дальнейшую сборку производим в обратной последовательности разборке.

Моменты затяжки крепежа при установке ГБЦ:

Узел - Момент Нм

Болты крепления крышки головки цилиндров с 1 по 12, с 14 по 19 и с 21 по 24 - 15

Болты крепления крышки головки цилиндров 13, 20, 22, 23 - 15

Стопорный болт толкателя эксцентрикового кулачка - 15

Новые болты крепления маслоотделителя в отверстиях без резьбы - 15

Новые или прежние болты крепления маслоотделителя в резьбовых отверстиях - 10

Болт электромагнитного клапана фазорегулятора распределительного вала впускных клапанов - 10

Болты крепления катушек зажигания - 15

Болт крепления датчика распределительного вала - 10

Болты крепления впускной трубы - 9

Болт крепления обводного ролика ремня привода газораспределительного механизма - 45

Двигатели и КПП

Снятие ГБЦ силовой установки К4М может потребоваться в следующих случаях:

Демонтаж головки блока К4М

Для работ приготовите следующие инструменты:

- устройство для блокирования зубчатых шкивов распределительных валов

- торцевые головки на 8, 10, 16 с удлинителем и трещоткой

- свечной ключ

- герметик.

Снятие впускного коллектора

Демонтаж впускного коллектора с ГБЦ двигателя К4М выполняется в следующей последовательности:

- Фиксируются шестерни распредвалов.

- Выкручивается крепежный элемент шкива фазорегулятора распредвала впускных клапанов, предварительно снимается заглушка.

- Откручивается фиксирующая гайка шестерни распредвала выпускных клапанов.

- Снимается фиксирующее приспособление шестерен, и выполняется демонтаж шкивов фазорегулятора и распределительного вала выпускных клапанов.

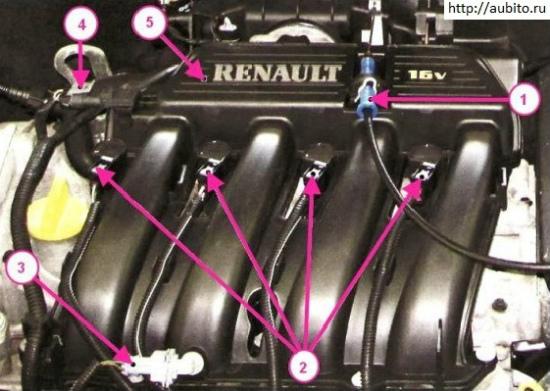

- Демонтируется свечи зажигания, предварительно понадобится отключить питающие провода, выкрутить фиксирующие болты (под ключ на 8) и вынуть катушки зажигания

- Отсоединить трос привода дроссельной заслонки от впускного коллектора.

- Отключить фишки питания от датчиков давления воздуха и температуры двигателя, после этого демонтируется впускной коллектор.

- Отсоединяется питающая фишка от клапана фазорегулятора, посредством отжимания пластикового фиксатора. Выкручивается крепежный болт (размер шляпки – 10) клапана фазорегулятора, с последующим изъятием механизма из посадочного места.

- В районе привода газораспределительного механизма расположена проушина для подъема силового агрегата К4М, которую необходимо открутить, используя ключ на 16.

- Откручиваются девять фиксирующих элементов крышки маслоотделителя ключом на 8, затем она демонтируется.

Демонтаж крышки ГБЦ

Для снятия клапанной на двигателе K4M потребуется выкрутить двадцать четыре фиксирующих болта под ключ на 8. Затем необходимо выполнить следующие действия:

- Демонтировать впускные и выпускные распредвалы.

- Снять рычаги клапанов.

- Изъять гидротолкатели, запоминая место их расположения для дальнейшей сборки. Гидротолкатели на время демонтажа, следует хранить в вертикальном положении.

- На данном этапе понадобится выкрутить десять крепежных болтов клапанной крышки, соблюдая последовательность обратную затяжке. После этого крышка демонтируется и устанавливается на деревянную подставку для проведения ремонтных работ.

- Снимается прокладка ГБЦ, и тщательно очищаются соприкасающиеся части головки и блока цилиндров.

Установка головки блока K4M

Монтаж рассматриваемого элемента двигателя K4M проходит после ремонта необходимых узлов, замены прокладки головки мотора. Работы делится на три этапа:

Монтаж ГБЦ, гидротолкателей и валов

Установка ГБЦ двигателя K4M:

- Предварительно понадобится установить поршни в промежуточное положение.

- Убедиться в наличии направляющей втулки на блоке цилиндров.

- В качестве второй, направляющей может использоваться часть старой шпильки или специальное приспособление.

- Прокладка головки блока цилиндров укладывается на посадочное место.

- Монтируется ГБЦ агрегата K4M, с последующим удалением второй направляющей.

- Вкручиваются фиксирующие болты (момент затяжки 20±2 Н*м), соблюдая строгую очередность. После этого необходимо довернуть все крепежи на угол 240±6 градусов.

- Монтируются на место гидрокомпенсаторы, предварительно проверив их работоспособность. При нажатии на рабочий цилиндр должен отмечаться упругий ход. В противном случае потребуется заменить элемент или попробовать выполнить чистку. Для этого используется керосин или дизельное топливо.

- Производится монтаж коромысел клапанов.

- После смазки опор распредвалов моторным маслом, следует установить их на место.

Установка крышки головки блока

Придерживайтесь следующей последовательности действий:

- Выполняется обезжиривание соприкасающихся поверхностей головки и блока цилиндров K4M.

- На торец места соединения крышки ГБЦ наносится герметик. Затем она устанавливается на посадочное место.

Затяжка фиксирующих крепежей клапанной крышки K4M выполняется по следующей схеме:

- с моментом затяжки 8 Н*м вкручиваются 22, 23, 20 и 13 болты

- 15 Н*м – с 1 по 12 и с 14 по 19, а также 21 и 24 болты

- выполняется ослабление 22, 23, 20 и 13 болтов, с последующей затяжкой с усилием в 15 Н*м

- Производится замена стопорного болта толкателя эксцентрикового кулачка на штатный, последний затягивается с усилием в 15 Н*м.

Собираем маслоотделитель и впускной коллектор

Перед монтажом маслоотделителя двигателя K4M необходимо обезжирить контактную поверхность и нанести герметик. Затем:

- Крышка маслоотделителя устанавливается на место. Затягиваются девять фиксирующих болтов, соблюдая требуемую очередность.

- Выполняется монтаж сальника электромагнитного фазорегулятора и самого механизма с моментом затяжки крепежей в 10 Н*м.

- Выполняется монтаж заглушки ГБЦ.

- Вкручиваются свечи и устанавливаются на место катушки зажигания, датчик распределительного вала.

- Укладывается прокладка и монтируется впускной коллектор. Его фиксирующие элементы затягиваются с усилием в 9 Н*м.

- Подключаются питающие фишки к датчикам температуры двигателя K4M и давления воздуха, а также ставится на место трос дроссельной заслонки.

- Остается установить на место шкивы распредвалов.

Заключение

Снятие и установка ГБЦ двигателя K4M требует строго соблюдения установленной последовательности действий. При этом обязательно выдерживать заводские рекомендации по показателям момента затяжки фиксирующих элементов.

Тарелка клапанной пружины должна входить в расточку нажимной втулки приспособления (Mot. 1502) (рис. 1).

– тарелки клапанных пружин;

– маслоотражательные колпачки с помощью щипцов (Mot. 1335).

Проверка высоты головки блока цилиндров

Измерьте высоту головки блока цилиндров (рис. 2).

Высота головки блока цилиндров составляет 137 мм.

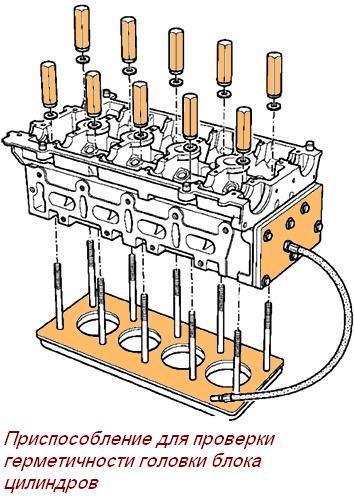

Проверка герметичности головки блока цилиндров

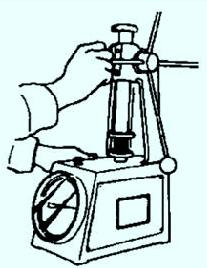

Проверьте головку блока цилиндров на наличие трещин с помощью специального приспособления (рис. 3).

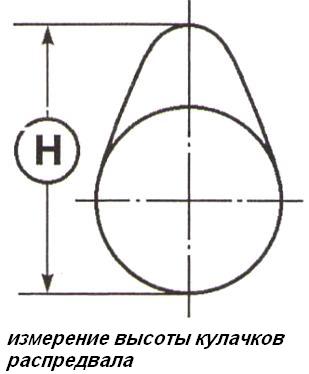

Измерьте высоту кулачков (рис. 4).

- впускные: 40,661 ± 0,03 мм;

- выпускные: 40,038 ± 0,03 мм.

Проверка диаметров опорных шеек и отверстий опор распредвалов

Измерьте диаметр опорных распределительных валов (рис. 5).

Диаметр шеек распределительного вала:

– шейки №1,2, 3, 4, 5 – 24,979–25,000 мм;

– шейка № 6 – 27,979–28,000 мм.

Измерьте диаметр каждого отверстия опор распределительных валов (рис. 6).

Диаметр отверстий опор распределительных валов:

– шейки №1,2, 3, 4, 5 – 25,040–25,061 мм;

– шейка № 6 – 28,040–28,061 мм.

Проверка осевого перемещения распределительных валов

Установите распределительные валы, обеспечив правильность их положения, и крышку головки блока цилиндров.

Затяните в показанном на рисунке 7 порядке требуемым моментом:

– болты крепления головки блока цилиндров 13–20–22–23 (8 Нм),

– болты крепления крышки головки цилиндров с 1–12, с 14–19 и 21–24 (15 Нм).

Ослабьте затяжку болтов крепления крышки головки цилиндров 13–20–22–23.

Затяните в указанном порядке требуемым моментом болты крепления крышки головки цилиндров 13–20–22–23 (15 Нм).

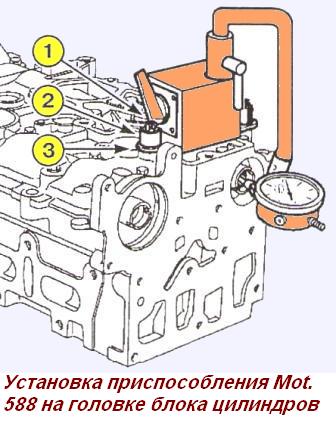

Закрепите магнитную стойку на головке блока цилиндров, используя для этого крепежную планку приспособления (Mot. 588), притянув ее болтами крепления маслоотделителя и распорными втулками, имеющими следующие размеры: – наружный диаметр 18 мм,

Рис. 8. Установка магнитной стойки на головке блока цилиндров:

1 – крепежная планка;

2 – распорные втулки;

– диаметр отверстия под болт 89 мм,

- высота 15 мм (рис. 8).

Рис. 9. Проверка осевого перемещения

Проверьте осевое перемещение, которое должно находиться в пределах 0,08–0,178 мм (рис. 9)

Снимите крышку головки блока цилиндров и распределительные валы.

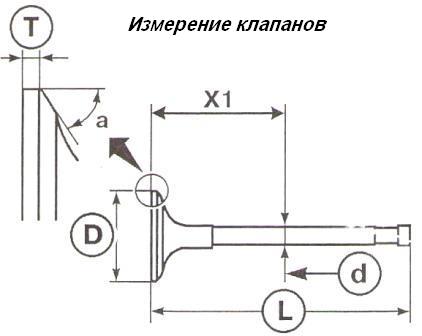

Проверка клапанов

Диаметр D стержня клапана измеряется на расстоянии Х1.

Впускные клапаны: Х1=75,14 ± 0,35 мм, D=5,470–5,485 мм.

Выпускные клапаны: Х1=77,5 ± 0,35 мм, D=5,456–5,471 мм.

Диаметр головки клапана D:

– впускные клапаны – 32,7 ± 0,12 мм;

– выпускные клапаны – 27,96 ± 0,12 мм

Длина клапана L:

– впускные клапаны – 109,32 мм;

– выпускные клапаны – 107,64 мм

Угол рабочей фаски А:

выпускные клапаны – 45°

Толщина головки Т:

– впускные клапаны – 1,15 мм;

– выпускные клапаны – 1,27 мм

– впускные клапаны – 9,221 мм;

– выпускные клапаны – 8,075 мм

Проверка зазора между стержнями и направляющими втулками клапанов

Проверка зазора между стержнем и направляющей втулкой клапана производится двумя способами.

Первый способ

Приподнимите головку клапана на 25 мм, затем измерьте индикатором перемещение клапана по направлению стрелок под углом 90° к оси распределительного вала.

Половина полученной величины равна значению зазора между стержнем и направляющей втулкой клапана (рис. 11).

Второй способ

Измерьте диаметр стержня клапана и внутренний диаметр направляющей втулки.

Величина зазора между направляющей втулкой и стержнем клапана, вычисляется путем вычитания величин двух измеренных диаметров (рис. 12).

– для впускных клапанов – 0,015–0,048 мм;

– для выпускных клапанов – 0,029–0,062 мм.

Проверка клапанных пружин

Рис. 13. Проверка клапанных пружин

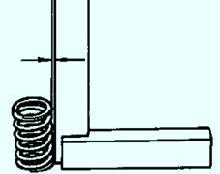

Проверьте отклонение пружины от вертикали, которое не должно превышать 1,2 мм (рис. 13).

Проверьте тарировку пружин.

Длина пружин под нагрузкой:

– под нагрузкой 18–20 Н длина пружины составляет 34,50 мм;

– под нагрузкой 56,3–61,7 Н

длина пружины составляет 24,50 мм;

Рис. 14. Проверка тарировки пружины

– длина пружины в свободном состоянии 41,30 мм (рис. 14).

Сборка головки блока цилиндров

Вставьте клапан в головку блока цилиндров (рис. 15).

Наденьте наконечник приспособления (Mot. 1511) на стержень клапана (внутренний диаметр наконечника должен быть равен диаметру стержня).

Удерживайте клапан прижатым к седлу (рис. 16).

Установите маслоотражательный колпачок (смазанный маслом) на наконечник.

Продвиньте маслоотражательный колпачок до его перехода через наконечник (рис. 17).

Снимите наконечник (рис. 18).

Установите оправку на маслоотражательный колпачок (рис. 19).

Внутренний диаметр оправки должен совпадать с диаметром стержня клапана.

Кроме того, нижняя часть оправки должна частично упираться в маслоотражательный колпачок, который служит опорной шайбой пружины клапана.

Напрессуйте маслоотражательный колпачок, постучав ладонью по верхней части оправки, пока маслоотражательный колпачок не соприкоснется с головкой блока цилиндров (рис. 20). Повторите для всех клапанов.

Установите пружины и тарелки пружин (рис. 21).

Вставьте сухари при помощи изогнутых щипцов (рис. 22).

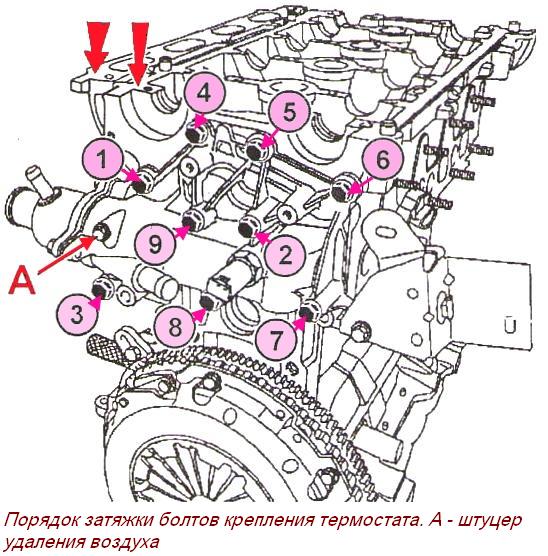

Установите блок термостата с новой прокладкой на головку блока цилиндров.

Затяните в показанном на рисунке 23 порядке требуемым моментом (10 Нм) болты крепления блока термостата на головке блока цилиндров.

Установите выпускной коллектор с новой прокладкой.

Затяните в указанном на рисунке 24 порядке требуемым моментом (23 Нм) гайки шпилек крепления выпускного коллектора

Установите теплозащитный экран выпускного коллектора. 3атяните требуемым моментом болты крепления теплозащитного экрана выпускного коллектора.

Убедитесь, что теплозащитный экран выпускного коллектора надежно зафиксирован между кислородным датчиком и коллектором (чтобы избежать перегрева, который может повлечь за собой разрушение электропроводки верхнего кислородного датчика).

Затяните требуемым моментом (4,5 Нм) кислородный датчик с помощью приспособления (Mot. 1495).

Установите проставку внутреннего кожуха привода ГРМ.

Установите подкладки корпусов форсунок с новой прокладкой. Установите кислородный датчик.

Выровняйте подкладку корпусов форсунок по отношению к головке блока цилиндров (со стороны привода ГРМ) (рис. 25).

Выровняйте плоскости сопряжения подкладки корпусов форсунок по отношению к головке блока цилиндров.

Затяните в указанном порядке моментом (21Нм) болты крепления прокладки корпусов форсунок (рис. 26).

Читайте также: