Шлифовка толкателей клапанов киа своими руками

При большом пробеге происходит износ седел, фасок тарелок, стержней и торцов клапанов, рабочих поверхностей толкателей, регулировочных шайб, направляющих втулок клапанов клапанного механизма двигателей ВАЗ, кулачков, шеек и подшипников распредвала, рычагов и регулировочных болтов, пружин и маслоотражательных колпачков.

Ремонт клапанного механизма двигателей ВАЗ, дефектовка, методы ремонта, запрессовка и развертка втулки клапана, зенкерование и шлифовка седел и клапанов, притирка клапанов к седлам.

Шум под крышкой головки блока указывает на износ многих деталей. У рычагов клапанов проверяют состояние рабочих поверхностей, соприкасающихся с торцом стержня клапана и со сферическим концом регулировочного болта. Если на них имеются задиры и риски, рычаги следует заменить. Если замечены дефекты на втулке регулировочного болта или на самом болте, их необходимо заменить.

При дефектовке клапанного механизма двигателей ВАЗ проверяют:

— Размеры клапанов и втулок.

— Зазоры между ними.

— Биение клапанов во втулках.

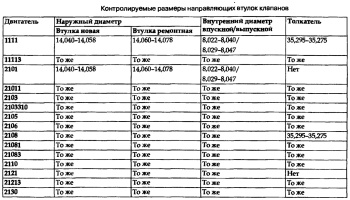

Контролируемые размеры направляющих втулок клапанов клапанного механизма двигателей ВАЗ.

Контролируемые размеры клапанов клапанного механизма двигателей ВАЗ.

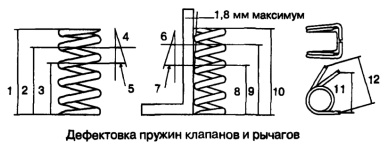

При дефектовке также проверяют состояние и упругость пружин. Их параметры должны соответствовать приведенным в таблице ниже. Размер 11 пружины рычага должен быть равен 35 мм, а размер 12 пружины под нагрузкой 5,2-7,5 кгс — 43 мм.

Дефектовка пружин клапанов и рычагов клапанного механизма двигателей ВАЗ.

Регулировочные шайбы не должны иметь ступенек от износа, натира металла.

Износ регулировочных шайб клапанного механизма двигателей ВАЗ.

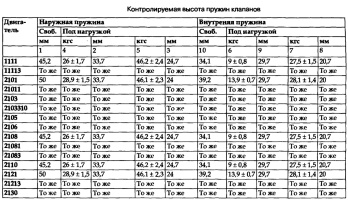

Контролируемая высота пружин клапанов клапанного механизма двигателей ВАЗ.

Следует очистить клапаны от нагара железной щеткой. Износ седел, рычагов, кулачков вала, клапанов заметен при осмотре. Кроме того, необходимо убедиться в отсутствии деформации стержней клапанов. Допустимая кривизна — не более 0,015 мм.

Нужно убедиться в отсутствии трещин на головке клапана. Выработка торца стержня должна быть не более 0,4-0,5 мм. При наличии ступеньки на стержне в районе контакта с маслоотражательным колпачком клапан необходимо заменить. Следует также проверить состояние рабочей фаски тарелки клапана. Износ стержня клапана — разница диаметров верхней и нижней частей, замеренных микрометром в разных положениях, чтобы учесть возможную овальность, не должен превышать 0,03 мм.

Для определения степени износа направляющих втулок и стержней на головке, лежащей камерами сгорания вверх, слегка приподнимают клапан за тарелку и покачивают его в разных направлениях. Если люфт ощутим, проверяют микрометром диаметр стержня клапана. Если стержень не изношен, значит, изношена втулка. Когда же стержень не отвечает требованиям, повторяют испытание с новым клапаном.

ВАЗ рекомендует проверять люфт индикатором. Если зазоры между стержнями старых клапанов и старыми направляющими втулками выше предельно допустимого (0,15 мм), клапаны заменяют новыми. Но часто этого недостаточно и необходимо заменять или восстанавливать втулки.

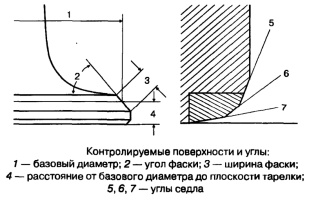

Контролируемые поверхности и углы клапанов клапанного механизма двигателей ВАЗ.

Традиционный метод ремонта клапанного механизма двигателей ВАЗ.

Направляющие втулки заменяют, если зазор в соединении со стержнем клапана более 0,15 мм не устраняется установкой нового клапана. А восстановление втулок невозможно из-за их непригодности или отсутствия современных инструментов.

На заводе чугунные втулки запрессовывают в алюминиевый корпус с натягом от 0,06 до 0,11 мм. Предварительно охлаждая их в жидком азоте до минус 196 градусов, а корпус подогревая до 160-170 градусов, чтобы избежать мккротрещин. Все это невозможно в условиях автосервисов. Для выпрессовки старых втулок лучше применять винтовые прессы. Так меньше риск повреждения гнезда. Головку блока перед выпрессовкой следует нагреть примерно до 150 градусов.

Перед запрессовкой новых втулок нужно промерить гнезда и втулки. Чтобы убедиться, что натяг будет соответствовать норме. При завышенном натяге можно повредить гнездо. А при слабом придется растачивать гнездо и ставить ремонтные втулки. Или применять современные химические фиксирующие составы.

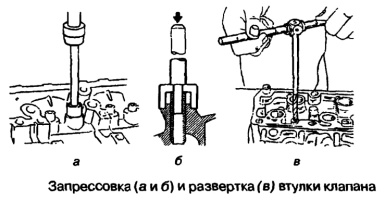

Новую направляющую втулку с надетым на нее стопорным кольцом запрессовывают оправкой до упора этого кольца в плоскость головки цилиндра. После запрессовки втулок обработка отверстий производится разверткой со стороны верхнего конца втулки. Более долговечными и точными являются алмазные развертки.

Запрессовка и развертка втулки клапана клапанного механизма двигателей ВАЗ.

Перед заменой направляющих втулок впускного и выпускного клапанов первого и четвертого цилиндров необходимо отвернуть две шпильки крепления корпуса подшипников распределительного вала. После запрессовки нужно развернуть отверстия в направляющих втулках развертками. А затем прошлифовать седла клапанов.

Если менялись или восстанавливались направляющие втулки клапанов, то шлифовку седел ведут после завершения работы с втулками. Чтобы направляющие стержни центрировались по новой поверхности втулок и обеспечивали соосность фасок с отверстиями втулок. Для обеспечения точности диаметра отверстия и его расположения по отношению к рабочим фаскам седла и клапана отверстия во втулках обрабатываются после запрессовки втулок в головку цилиндров.

Для устранения мелких дефектов фаску тарелки клапана шлифуют на обычных круглошлифовальных станках с углом фаски 45°25′-45°35′. После шлифовки расстояние от базового диаметра фаски до плоскости тарелки не должно быть менее указанного в таблице контролируемых размеров клапанов.

У выпускного клапана не должен быть сошлифован слой твердого сплава, наплавленный на фаску. Биение рабочей фаски клапана относительно стержня должно составлять не более 0,02 мм.

Зенкерование и шлифовка седел и клапанов клапанного механизма двигателей ВАЗ.

Головку блока нужно установить на подставку. Очистить от нагара фаски седел клапанов соответствующими зенкерами. Зенкеры надеть на шпиндель и центрировать направляющим стержнем, который вставляется в направляющие втулки клапанов. На направляющий стержень необходимо надеть пружину. Установить на шпиндель конический круг для седел выпускных клапанов или круг для седел впускных клапанов. Закрепить шпиндель в шлифовальной машинке и прошлифовать седло.

Ширину рабочей фаски седел выпускных клапанов необходимо шлифовать до нужных размеров зенкером под углом 20 градусов и зенкером, которым устраняется наклеп на внутреннем диаметре. Зенкеры следует применять с тем же шпинделем и стержнем. Сначала нужно шлифовать внутреннюю фаску до размера 0,33 мм, а затем фаску 20 градусов — до ширины рабочей фаски 1,9-2,0 мм.

Притирка клапанов к седлам.

Перед установкой клапанов (и старых и новых) необходимо притереть их к седлам. Для этого следует надеть на стержень притираемого клапана легкую отжимную пружинку подходящих размеров и нанести на его фаску тонкий слой притирочной пасты зернистостью не более 20-50 мкм. Алмазные пасты желательно не применять. Так как алмазная крошка иногда внедряется в седло и остается в нем, ускоряя его износ.

Далее нужно вставить клапан с пружиной в направляющую втулку. Надеть на его стержень приспособление или подобрать резиновую трубку так, чтобы она плотно надевалась одним концом на стержень клапана, а другим — на жало крестовой отвертки или на круглый напильник с ручкой. С помощью этого приспособления необходимо вращать клапан попеременно в обе стороны, слегка прижимая его к седлу.

Вести притирку клапанов клапанного механизма двигателей ВАЗ следует аккуратно, стараясь не снимать много металла, чтобы оставить возможность для последующих ремонтов. При появлении притертого пояска на деталях нужно разбавить пасту маслом. А когда притираемые поверхности станут совершенно гладкими, вести притирку на одном масле до получения матово-серого цвета рабочих поверхностей фаски клапана и его седла и блестящего цельного пояска.

Если нет разрывов слоя краски, нанесенной на седло и фаску тарелки клапана, при их контакте или если керосин, залитый в камеру сгорания при свободно вставленных в свои седла притертых впускном и выпускном клапанах, в течение 10 секунд не просачивается, значит, притирка сделана хорошо. После притирки нужно тщательно промыть обработанные детали и камеры сгорания от следов притирочной пасты.

Новый метод ремонта клапанного механизма двигателей ВАЗ.

В последние годы применяется методика восстановления изношенной внутренней поверхности направляющих втулок без их выпрессовки специальным ручным инструментом (например, фирмы Neway) с роликовыми резцами для пластической деформации металла до 0,5 мм, компенсирующей износ внутренней поверхности втулки, и последующей разверткой до нужного размера.

Резцы также формируют во втулке спиральный желобок для масла. Улучшающий условия смазки стержня клапана. Зазор 0,03-0,05 мм между стержнем клапана и втулкой и этот желобок работают как лабиринтный сальник. Обеспечивая смазку и отталкивая излишнее количество масла, помогая маслоотражательным колпачкам и уменьшая угар масла.

При традиционном методе обработки седел клапанов направляющая шарошки или зенкера свободно вращается во втулке клапана. При новом методе, предложенном фирмой Neway, фреза надевается на неподвижную ось, которая плотно фиксируется в ранее восстановленной втулке самоустанавливающейся цанговой направляющей. Фреза сидит на оси с зазором всего 0,5 мкм, обеспечивая минимальный допуск обработки.

Обработка втулок и седел клапанов инструментами Neway.

Каждая из трех предусмотренных технологией фасок на седле клапана получается за 3-4 оборота ручного инструмента. Фреза за счет уникальной заточки и формы режущих кромок формирует на поверхности седла клапана специальный микрорельеф, благодаря которому приработка клапана и седла на двигателе происходит быстро, а надобность в притирке отпадает.

Восстановление рабочих фасок клапанов выполняют специальным ручным инструментом Gizmatic-2 той же фирмы. Клапан неподвижно фиксируют в специальной оправке, зажатой в слесарные тиски. После нескольких вращений фрезы с осевой подачей микролифтом получается идеальная концентрическая поверхность фаски клапана. На ней также формируется специальный микрорельеф, как и при обработке седла.

При работе инструментами Neway притирка клапанов клапанного механизма двигателей ВАЗ не нужна совсем. После обработки клапанов и седел их идеальное сопряжение происходит по узкому пояску. И обеспечивается не только формируемым микрорельефом поверхностей деталей, но и интерференционным углом между фасками. Достигается это небольшим (менее 1 градуса) расхождением углов обработки рабочих поверхностей седла и клапана.

В первые же секунды работы двигателя поясок сопряжения увеличивается за счет смятия выступов созданного микрорельефа на фасках, а затем происходит и полное уплотнение поверхности по всей ширине фаски. Комплект инструментов фирмы Neway покупать не обязательно. Нужно только узнать, в какой мастерской он имеется, и отдать туда головку блока для обработки втулок и седел, а также клапанов.

как я стачивал шайбы ГРМ ⇐ Town, Lite, Master, - Ace. Дизельный двигатель

вот решил может кому поможет

правда снимал уже после регулировки.

НИССАН-СЕРЕНА 95г.4вд,LCD, диз.СД20T.мкпп.правый руль.

Почему проблемы, от которых болит голова, называют геморроем?

страшного в этом ни чего нет. единственно, что делалось не правильно: не нужно стаканчик прижимать напильником, лучше стаканчик держать руками и во время шлифовки поворачивать, так получается практически ровная регулировочная шайба. при нажатии напильником или еще чем то, можно получить очень кривую шайбу. я много раз так делал и себе и друзьям и ни кто не жаловался.

NISSAN SAFARI TD42 и SsangYong Korando С223

Toyota Hiace, 1996, KZH-106, 1KZ, 4WD был.

Hino Ranger H07D был

Alexandr: sw56, тем, что описано в этой теме, не надо заниматься никогда, если вы не враг своему мотору.

RANGER: лучше стаканчик держать руками и во время шлифовки поворачивать, так получается практически ровная регулировочная шайба

Наоборот держа руками стакан, НАКОГДА стороны паралельными (ровными) не получаться. а при нажиме на центр, давление на всю плоскость шайбы одинаково!

я это проверил сам, поэтому так и написал. при нажиме в центр стаканчика получается большая кривизна, видимо из за того, что дрочило вращается в одну сторону и шайбу перекашивает.

NISSAN SAFARI TD42 и SsangYong Korando С223

Toyota Hiace, 1996, KZH-106, 1KZ, 4WD был.

Hino Ranger H07D был

Измеряете зазоры, в случае несоответствия вынимаете старые шайбы, ставите на их место НОВЫЕ шайбы нужной толщины (а никак не СТАРЫЕ ШЛИФОВАННЫЕ). Только так и не иначе. Всё дело в термообработке и высокой поверхностной твёрдости шайб. В принципе, допустимо ставить и старые шлифованные, однако при условии обязательной повторной термообработки. Просто шлифованная шайба, даже если поставить её шлифованной стороной вниз, может недопустимо потерять в прочности и при эксплуатации мотора просто расколоться на несколько частей. Ну или можете, конечно, развесив уши, слушать доводы "бывалых", что, дескать, много раз так делали и ничего страшного, и надеяться, что у вас ничего страшного не произойдёт.

Измеряете зазоры, в случае несоответствия вынимаете старые шайбы, ставите на их место НОВЫЕ шайбы нужной толщины (а никак не СТАРЫЕ ШЛИФОВАННЫЕ). Только так и не иначе. Всё дело в термообработке и высокой поверхностной твёрдости шайб. В принципе, допустимо ставить и старые шлифованные, однако при условии обязательной повторной термообработки. Просто шлифованная шайба, даже если поставить её шлифованной стороной вниз, может недопустимо потерять в прочности и при эксплуатации мотора просто расколоться на несколько частей. Ну или можете, конечно, развесив уши, слушать доводы "бывалых", что, дескать, много раз так делали и ничего страшного, и надеяться, что у вас ничего страшного не произойдёт.

Давайте, для объективности, соберем немного статистики. Прошу отписаться всех, кто:

-точил шайбы без термообработки;

-видел случаи разлома шайб (хорошо бы знать минимальную толщину, до которой можно стачивать, я где-то встречал 2.3 мм).

Себе шлифовал на точиле. Новые стОят недорого, но ждать их долго (зима наступает внезапно , а ехать надо).

sun: Давайте, для объективности, соберем немного статистики. Прошу отписаться всех, кто:

-точил шайбы без термообработки;

-видел случаи разлома шайб (хорошо бы знать минимальную толщину, до которой можно стачивать, я где-то встречал 2.3 мм).

Себе шлифовал на точиле. Новые стОят недорого, но ждать их долго (зима наступает внезапно , а ехать надо).

В видео показал как можно восстановить фаску клапана, конечно если стержень не изношен. Этот ролик обработан в .

Забыл ребята вставить фото в видео,отшлифованного клапана,да бог с ним,качество лучше и не нужно, выше алмаза по .

Cтанок для ремонта клапанов VR5 производства Robins (Индия). Высокое качество (радиальное биение рабочей фаски до .

Стенд для восстановления геометрии клапана от турецкого производителя MÜ-TEKS MAKINA. Стенд позволяет .

063-23-46-896 Богдан Шлифовка клапанов делается на специальном станке Шлифовка клапанов производится для .

Сегодня замутим шлифовальный станок. Одну из весьма полезных вещей для мастерской. Конечно же из говна и палок, .

Всем привет продолжаем учить короче сыночек для прирезки седел клапанов в общем вот так вот выглядит пилот здесь в .

Что необходимо для открытия специализированного участка по капитальному ремонту двигателей, КПП и агрегатов?

Моей задачей было собрать устройство горизонтальной шлифовки стекла из относительно недорогих материалов.

В случаях, когда седла и головки клапанов покрыты слоем нагара, но имеют незначительные износы, можно ограничиться чисткой и притиркой рабочих фасок клапана и седла. Если на рабочих поверхностях седел и клапанов имеется выработка, раковины, участки прогара и другие повреждения, то для полного их удаления необходимо шлифование фасок на головках и седлах клапанов.

Шлифование фасок седел клапанов необходимо также и при замене направляющих втулок клапанов для восстановления концентричности этих деталей.

Последовательность операций:

- Вставить клапан в центрирующий патрон специального шлифовального станка, прошлифовать фаску на рабочей поверхности головки клапана, слегка прижимая головку к шлифовальному камню.

При шлифовании нужно снимать минимальное количество металла с тем, чтобы только вывести черноту, раковины и прочие изъяны, имеющиеся на фаске головки. Если на головке клапана обнаруживаются трещины или она сильно покороблена, клапан выбраковывают. - Проверить высоту цилиндрического пояска головки клапана. Если ее размер после шлифовки фаски окажется меньше 0,7 мм, то клапан необходимо заменить.

- Проверить концентричность рабочей фаски головки клапана относительно его стержня.

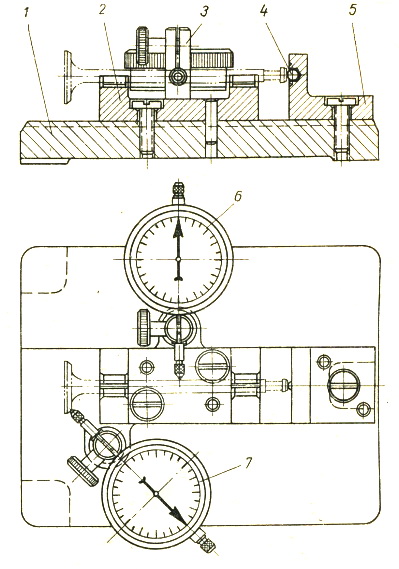

Рис. Проверка клапана на концентричность рабочей фаски головки и стержня: 1 — плита: 2 — призма; 3 держатели; 4 — шарик; 5 — стойка; 6 и 7- индикаторы

Проверку производят на приспособлении, аналогичном показанному на рисунке. Клапан укладывают па призму 2, закрепленную на плите 1 так, чтобы торец его стержня упирался в шарик 4, запрессованный в стойку 5. Два индикатора 6 и 7, закрепляемые в держателях 3, подводят наконечниками измерительных стержней к фаске головки клапана и к его стержню. Поворачивая клапан, наблюдают за показаниями стрелок индикаторов. Если биение указанных поверхностей превышает 0,025 мм, клапан выбраковывают.

Читайте также: