Причина встречного расположения колес в спиральных насосах

Эффективность работы систем ППД во многом зависит от надежности и эффективности работы насосного оборудования. Повышение этих показателей зависит от успешности оптимизации режимов работы насосов в сети, совершенствования конструкции насосов и их узлов, применения стойких к перекачиваемой среде материалов и повышения эффективности системы обслуживания и ремонта оборудования на месте эксплуатации. Между тем в настоящее время проблема неправильного подбора насосного оборудования и его рабочих характеристик по-прежнему актуальна. Работа не оптимально подобранного насосного агрегата зачастую сопровождается значительным повышением температуры, снижением ресурса работы подшипников и уплотнений в результате повышенной вибрации, а также кавитацией и перегрузкой электродвигателя.

Эксплуатация центробежных насосов за пределами рабочей области его характеристики может повлечь за собой серьезные последствия, в том числе изменение КПД насоса, напора, мощности и требуемого кавитационного запаса. Эксплуатация оборудования в таком режиме создает условия для появления неустановившихся течений, которые могут стать причиной появления турбулентности и пульсаций давления в систем водоводов.

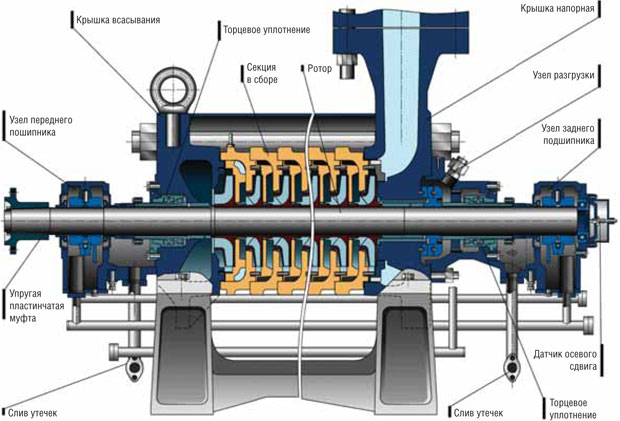

Рис. 1. Насос ЦНС315-1900

Другой интересной разработкой компании является насос ЦНС500 на параметры 800 м³/ч и 1390 метров. Данный насос спроектирован на базе стандартного насоса ЦНС500 и выполнен в тех же габаритах. Вместе с тем он имеет ряд конструктивных особенностей, таких как наличие шнеко-центробежной ступени, комбинированного разгрузочного устройства и новой проточной части.

ОПТИМИЗАЦИЯ РАБОЧИХ УЗЛОВ ЦНС

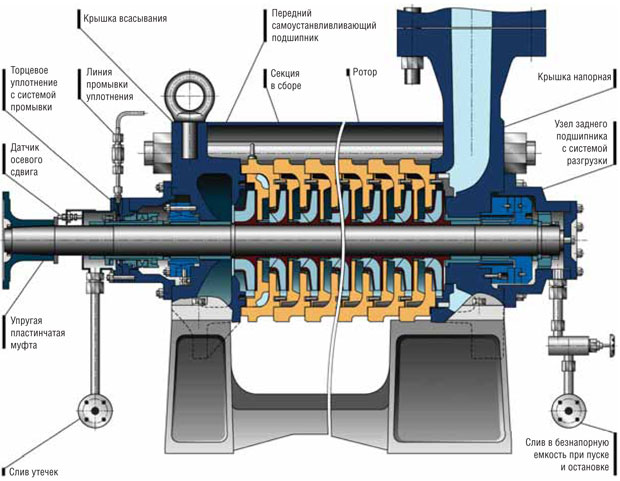

Типовая конструкция насоса ЦНС180 (рис. 2) не менялась уже более 30 лет. Мы проанализировали опыт эксплуатации, ремонта насосов, а также причины выхода из строя и определили основные слабые стороны данного оборудования. В основном это торцовые уплотнения и гидропята. Для повышения надежности данных узлов специалисты нашей компании разработали и внедрили ряд конструктивных решений.

Рис. 2. Базовая конструкция насоса типа ЦНС-2

Рис. 3. Гидроциклонная система очистки

Так, в случае торцовых уплотнений мы максимально увеличили зазоры между роторными и статорными деталями в местах, где возможен их механический контакт или попадание посторонних включений. Также мы вынесли пружины из зоны прямого воздействия на них перекачиваемой среды и добавили возможность подачи очищенной жидкости путем установки системы гидроциклонов (рис. 3). Принцип работы системы гидроциклонной очистки жидкости заключается в отборе воды с промступени насоса и подачу ее в систему очистки, откуда уже осветленная жидкость поступает в камеры концевых уплотнений, а осадок, содержащий твердые частицы, снова идет на вход насоса, смешиваясь с основным потоком. Система позволяет увеличить ресурс торцовых уплотнений в 3–4 раза.

Сложнее оказалось подобрать вариант оптимизации гидропяты. Как известно, при нормальных режимах работы насоса гидропяты не имеют механического контакта друг с другом. Однако при переходных режимах, а также в моменты пуска и останова насоса такой контакт все же возможен, что нередко приводит к чрезмерному износу и задиру колец. В связи с этим сегодня мы предлагаем комплектовать насосы специальным упорным подшипником, обеспечивающим гарантированный зазор в устройстве разгрузки для исключения механического контакта колец во время пуска и останова насоса. Также он служит для профилактики заклиниваний насоса вследствие падения давления на приеме. Насос, оснащенный таким упорным подшипником, выпускается под маркой ЦНСз (рис. 4).

Рис. 4. Насос с пусковым подшипником типа ЦНСз |  Рис. 6. Схема насоса ЦНСп соппозитным расположением рабочих колес |

Рис. 5. Насос ЦНСп с оппозитным расположением рабочих колес

Насос типа ЦНС-3 (рис. 7) со встроенными подшипниками, работающими на перекачиваемой среде. Такая конструкция насоса позволила отказаться от использования маслосистемы, а также одного из концевых уплотнений, улучшить динамику ротора и понизить уровень вибрации за счет уменьшения межопорного расстояние. Насосы этого типа мы рекомендуем применять на месторождениях с хорошо налаженной системой очистки жидкости.

Рис. 7. Насос ЦНС-3 на встроенных подшипниках

Коррозионностойкое исполнение подразумевает изготовление проточной части и деталей щелевых уплотнений из стали типа КС14 и ВНЛ, вал — из стали 14Х17Н2. Насос в коррозионностойком исполнении применяется для перекачки жидкостей с содержанием сероводорода до 100 мг/л.

В случае износо-коррозионностойкого исполнения проточная часть и детали щелевых уплотнений изготавливаются из стали типа 12Х18Н12М3ТЛ со спецнаплавками. С помощью такого насоса можно осуществлять перекачку жидкостей с содержанием сероводорода до 300 мг/л.

РЕМОНТ И ОБСЛУЖИВАНИЕ

В настоящее время на многих объектах ППД практикуются различные варианты ремонта оборудования. Это, прежде всего, планово-предупредительный ремонт, который проводится через фиксированное количество рабочих часов. К недостаткам такого ремонта следует отнести низкий коэффициент использования деталей (из-за частых снятий), выполнение неоправданно большого объема ремонтных работ и недоиспользование индивидуальных ресурсов большинства деталей. Кроме того, на случай внезапных отказов необходимо иметь в своем арсенале большой обменный фонд запасных частей.

Рассмотрим другую ситуацию — ремонт после отказа. Как правило, аварийный ремонт сопровождается большими материальными издержками: отказ оборудования может привести к серьезным последствиям, влекущим за собой резкое сокращение объемов перекачки, длительный простой насоса и снижение уровня безопасности эксплуатации объекта.

Оптимальным видом ремонта, по нашему мнению, представляется ремонт по состоянию. Проведение непрерывного контроля и измерения параметров, определяющих техническое состояние деталей, обеспечивает поддержание заданного уровня их надежности при эксплуатации и более полное использование индивидуальных ресурсов. Элементы подвергаются замене только в тех случаях, когда значение прогнозируемого параметра приблизилось к предельному уровню. Такой ремонт позволяет сократить трудозатраты на обслуживание и расход дорогостоящих узлов и деталей. Средняя наработка деталей между заменами увеличивается при этом в 1,5–2 раза, а затраты на ремонт и восстановление работоспособности узлов, напротив, сокращаются в 1,5 раза.

ВЫВОДЫ

Подводя итоги, стоит еще раз отметить несколько ключевых моментов. Во-первых, для надежной и эффективной работы насоса необходимо, чтобы он полностью соответствовал сети по рабочим параметрам и материальному исполнению. Во-вторых, для повышения эффективности системы технического обслуживания и ремонта насосного оборудования необходимо дополнительно комплектовать его системами мониторинга и приборами КИП, позволяющими проводить непрерывный контроль параметров, определяющих техническое состояние узлов и деталей насоса.

И третье — меры по обеспечению надежности насосного оборудования систем ППД будут эффективными только в случае тесного взаимодействия производителя оборудования и эксплуатирующей организации.

Центробежный насос- это насос, в котором движение жидкости и необходимый напор создаются за счёт центробежной силы, возникающей при воздействии лопастей рабочего колеса на жидкость.

Внутри корпуса насоса, который обычно имеет спиральную форму, на валу жестко закреплено рабочее колесо.

Колесо состоит из заднего и переднего дисков, между которыми установлены лопасти.

Они отогнуты от радиального направления в противоположную сторону, направления вращения рабочего колеса.

С помощью патрубков корпус насоса соединяется с всасывающим и напорным трубопроводами.

Принцип работы.

При вращении рабочего колеса жидкость, которая находится в каналах рабочего колеса между его лопастями, под действием центробежной силы будет отбрасываться от центра колеса к периферии. При этом, в центральной части колеса создастся разрежение, а на периферии повысится давление, в результате чего жидкость из насоса начнёт поступать в напорный трубопровод.

Это образует разрежение, под действием которого жидкость одновременно начнёт поступать в насос из всасывающего трубопровода.

Благодаря тому, что корпус насоса состоит из отдельных секций, имеется возможность, не меняя подачи, менять напор путем установки нужного числа секций.

При этом меняется только длина вала и стяжных шпилек.

Во время работы насоса, вследствие давления жидкости на неравные по площади боковые поверхности рабочих колес, возникает усилие, которое стремиться сместить ротор насоса в сторону всасывания.

Для уравновешивания указанного осевого усилия в насосе применяется гидравлическая пята, состоящая из диска гидравлической пяты, кольца гидравлической пяты и втулки.

Во время работы насоса жидкость проходит через кольцевой зазор, образованный отверстием крышки нагнетания и втулкой и давит на диск гидравлической пяты с усилием, которое по величине равно сумме усилий, действующих на рабочее колесо, но направленным в сторону нагнетания. Таким образом, ротор насоса оказывается уравновешенным. Равенство усилий устанавливается автоматически, благодаря возможности осевого перемещения ротора насоса. Часть жидкости из разгрузочной камеры гидравлической пяты проходит между втулкой и сальниковой набивкой, чем достигается жидкостная смазка трущихся поверхностей и их охлаждение. Другая (основная) часть жидкости из разгрузочной камеры гидравлической пяты в насосах типа ЦНС, ЦНСМ, ЦНС(н) отводится через резьбовое отверстие и штуцер в дренаж.

В насосах типа ЦНСГ вода из разгрузочной камеры гидропяты отводится наружу или во всасывающий трубопровод.

Между втулкой и сальником всегда должна протекать перекачиваемая жидкость в количестве 15-30 л/ч. Излишнее затягивание сальников ускоряет износ втулок и увеличивает потери на трение.

Конструкция насосов ЦНСГ предусматривает охлаждение подшипников водой от постороннего источника. Охлаждаемая вода должна подаваться с давлением не выше 0,З МПа (З кгс/см2). В насосах ЦНСГ отсутствует резиновое кольцо, устройство для выпуска воздуха и обводная система.

В насосах ЦНС(Г) для возможности работы с холодной и горячей водой имеется резиновое кольцо и предусмотрено охлаждение подшипников аналогично насосам типа ЦНСГ.

Привод насоса - от электродвигателя через упругую втулочнопальцевую муфту. Вращение ротора насоса правое (по направлению движения часовой стрелки), если смотреть со стороны электродвигателя.

Центробежные насосы бывают не только 1-ступенчатыми (с одним рабочим колесом), но и многоступенчатыми (с несколькими рабочими колесами). При этом принцип их действия во всех случаях остается таким же, как и всегда. Жидкость будет перемещаться под действием центробежной силы, которая развивается за счёт вращающегося рабочего колеса.

Устройство Насоса.

Насос состоит из корпуса и ротора.

К корпусу крепятся крышки всасывания 6 и нагнетания 5, корпуса направляющих аппаратов 7 с направляющими аппаратами 8, кронштейны передний 9 и задний 10.

Корпусы направляющих аппаратов и крышки стягиваются стяжными шпильками 21.

Стыки корпусов направляющих аппаратов и крышек уплотняются резиновыми кольцами 84.

Ротор насоса состоит из вала 25, на котором установлены рабочие колеса 3,8 диск гидравлической пяты 18, втулки 20,28,30 подшипники 90 и полумуфта муфты 1.

Все эти детали стягиваются на валу специальными гайкой 51.

Места выхода вала из корпуса уплотняются сальниковой набивкой 95, пропитанной антифрикционным составом.

Сечение сальника - квадрат.

Кольца набивки на валу устанавливаются с относительным смещением разрезов на 120 и поджимаются втулками сальника 11 с помощью гаек 47 на шпильках 66.

Опорами ротора служат 2 радиальных сферических подшипника 90, которые установлены в кронштейнах 9 и 10 по скользящей посадке, позволяющей ротору перемещаться в осевом направлении на величину хода ротора.

Места выхода вала из подшипников уплотняются манжетами 87.

Подшипниковые камеры закрыты крышками 14 и 13, закрепленными шпильками с гайками.

Для предупреждения попадания воды в подшипниковые камеры установлены отбойники 32,37.

Корпус направляющего аппарата 7, аппарат направляющий 8 и колесо рабочее 3 в своей совокупности образуют секцию насоса.

Всего в насосе ЦНС может быть до 10 секций.

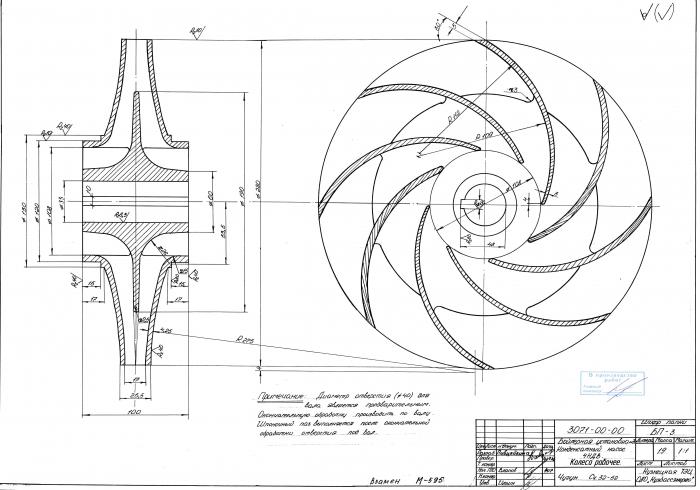

Часто в сельском хозяйстве, в промышленности и в частных домах используют насосное оборудование. Их предназначение заключается в перемещении разных видов жидкости. Именно поэтому насосные агрегаты имеют много разновидностей, особое место среди которых занимают центробежные насосы. Основной рабочий элемент этого оборудования – рабочее колесо насоса. В данной статье подробно рассматривается понятие рабочего колеса, устройство этого конструктивного элемента, а также его виды.

Понятие рабочего колеса и его устройство

Рабочее колесо (крыльчатка) насоса – основной рабочий элемент насосного оборудования, который передаёт энергию, получаемую от мотора. Внешний и внутренний диаметр по лопаткам, форму лопаток, ширину колеса можно определить с помощью расчетов.

Главное назначение рабочего колеса насоса – генерирование центробежной силы, которая создаёт давление, которое приводит в движение поток жидкости.

В конструкцию рабочего колеса входят следующие основные элементы:

- передний (ведущий) диск;

- задний (ведомый) диск;

- крыльчатка, которая состоит из лопастей, находящихся между дисками.

Лопасти крыльчатки насосного оборудования, зачастую, имеют изогнутость к стороне, противоположной к направлению, к которому они движутся.

Функции рабочего колеса насоса

Принцип работы крыльчатки: когда начинается рабочий цикл жидкость накапливается между лопастей одновременно с началом вращения крыльчатки. Под воздействием вращения появляется центробежная сила, способствующая появлению давления; затем жидкость отходит от середины крыльчатки и постепенно прижимается к стенкам. Перекачиваемая среда, под напором выводится наружу через нагнетательный патрубок, при этом в середине крыльчатки создается минимальное давление, способствующее поступлению следующей порции жидкости для крыльчатки.

Также следует обратить внимание, что данный процесс происходит циклично, благодаря этому работа насосного оборудования стабильная и бесперебойная.

Виды и отличия

Рабочие колеса бывают таких типов:

- открытые;

- закрытые;

- полузакрытые.

Центробежный насос с открытым рабочим колесом на сегодняшний день практически не применяют, так как их КПД Наиболее часто применяемые виды посадок

Конусная (коническая) посадка– позволяет легко установить и снять крыльчатку с вала насоса. Недостатком такой посадки является менее точное положение крыльчатки относительно корпуса насосного агрегата в продольном направлении, чем при цилиндрической посадке. На вал рабочее колесо посажено жестко, поэтому оно обездвижено. К тому же коническая посадка, как правило, дает большие биения рабочего колеса, а это, в свою очередь, негативно влияет на сальниковые набивки и торцевые уплотнения.

Цилиндрическая посадка – обеспечивает точное расположение крыльчатки на валу. Фиксация колеса на валу производится за счет 1-ой или нескольких шпонок. Данная посадка используется в вихревых насосах, и погружных вихревых насосах. Недостатком такой посадки является потребность точнейшей обработки, как вала насоса, так и самого отверстия в его ступице.

Посадка шестигранная (крестообразная) – как правило, применяется в насосном оборудовании для скважин. Эта посадка обеспечивает простую установку и снятие крыльчатки. Она прочно фиксирует её на валу в оси его вращения. Посредством специальных шайб регулируются зазоры в колесах диффузорах.

Посадка в виде шестигранной звезды -применяется в вертикальных и горизонтальных многоступенчатых высоконапорных насосных агрегатов, в которых крыльчатки изготавливаются из нержавейки. Данная конструкция является самой сложной, она требует высочайшего класса обработки как вала, так и крыльчатки. Она прочно фиксирует рабочее колесо на оси вращения вала. Зазоры в диффузорах регулируются посредством втулок.

Причины и симптомы поломки колеса центробежных насосов

Чаще всего причиной поломок рабочего колеса становится кавитация— парообразование и появление пузырьков пара в жидкости, что приводит к эрозии металла, вследствие присутствия в пузырьках жидкости высокой химической агрессивности газа.

Основные причиныпоявления кавитации:

- Температура > 60°C

- Большая протяженность и недостаточно большой диаметр всасывающего напора.

- Неплотные соединения на всасывающем напоре.

- Загрязнение всасывающего напора.

- Вибрация.

- Потрескивания во время всасывания.

- Шумы.

Совет :в случае присутствия в работе насоса вышеуказанных признаков, лучше прекратить его использование. Так как кавитация снижает КПД устройства, его напор и производительность, детали насосного агрегата становятся шероховатыми, и в последствии будет необходим ремонт или покупка нового аппарата.

Ремонт

Если прибор, все же отказался работать, его можно починить своими руками. Для ремонта устройства необходимо выполнить его разборку:

- Первым шагом с помощью специального съемщика снимают полумуфту.

- Следующим шагом до упора разгрузочного диска направляют ротор в сторону, которая производит всасывание.

- Помечают расположение стрелки сдвига оси.

- Разбирают подшипники, вынимают вкладыши.

- Посредством съемщика вытаскивают разгрузочный диск.

- При помощи отжимных винтов снимают рабочее колесо с вала.

Далее, чтобы произвести ремонт делается расчет рабочего колеса центробежного насоса.

В случае если материал – сталь, если колесо стерлось, то сперва его направляют, а затем вытачивают на токарном станке. При сильной изношенности колеса его снимают, после чего приваривают новое.

В случае если материал – чугун, если колесо стерлось, то необходимые места заливают медью, а потом протачивают, но чугунные колеса, как правило, просто меняют.

Последним шагом насос собирают обратно в такой последовательности:

- Протирают детали центробежного насоса.

- Если есть заусенцы или забоины, их устраняют.

- Крыльчатку собирают на валу.

- Ставят на место разгрузочный диск.

- Устанавливают мягкую набивку сальников.

- Закручивают гайки.

- Обкатывают сальник.

- До упора разгрузочного диска в пятку подают ротор.

Основные характеристики современных центробежных насосов

Наилучшими представителями современных насосов являются: погружной насос с периферийным рабочим колесом Calpeda серии B-VT, а также, самовсасывающий насосный агрегат 1СВН-80А и электронасос 1АСВН-80А.

Предназначение насосов CALPEDA B-VT

Насосы CALPEDA B-VT применяют для перекачки чистых (для загрязненных жидкостей можно применить полупогружные насосы Calpeda VAL или Calpeda SC) невзрывоопасных жидкостей, в которых отсутствуют абразивные, взвешенные или высокоагрессивные для материалов, из которых изготовлен насос, частицы.

Благодаря небольшим размерам эти электронасосы весьма хорошо подходят для установки в разных устройствах и аппаратах систем охлаждения, циркуляции и кондиционирования.

Эксплуатационные ограничения насосных агрегатов CALPEDA B-VT

-

Температура жидкости: для воды 2 /с температурой -40 – 50 °Cи плотностью 3 .

Насосные агрегаты 1СВН-80А производятся правого и левого вращения, если смотреть со стороны окончания вала. В устройстве левого вращения приводной конец вала располагается со стороны всасывающего патрубка, направление движения вала идёт против часовой стрелки.

В аппарате правого вращения приводное окончание вала расположенное со стороны напорного патрубка, вращение вала идёт по часовой стрелке. Необходимо, чтоб направление движения вала совпадало с направлением стрелки на напорной секции насосного оборудования (проверяется посредством кратковременного пробного пуска привода устройства).

Моделирование рабочего колеса в FlowVision (видео)

Насосы и насосные станции

Насосные станции и очистные сооружения

Канализационные

Водопроводные

Пожарные

Многоступенчатый центробежный насос — как он устроен и принцип действия

Центробежными насосами называются динамические гидравлические машины. Функциональная задача такого оборудования – перекачивать жидкость, что осуществляется, если кинетическая энергия вращения преобразуется в гидродинамическую энергию потока. Для вращения вала насоса предусматривается электродвигатель или ДВС. Жидкость доходит до рабочего колеса, у которого на корпусе имеются лопатки, необходимые для того, чтобы воздействовать на частицы жидкости и передавать той энергию.

Центробежные силы действуют таким образом, чтобы жидкость направлялась к периферии рабочего колеса. В этой области, через специальный кольцевой канал, который еще называют улиткой, жидкость подается к напорному патрубку, то есть диффузору. А уже задачей этого элемента является преобразование части динамической энергии в статическую.

Многоступенчатый центробежный насос – более совершенное оборудование, устройство которого предполагает несколько рабочих колес и ступеней, расположенных друг за другом. Выбирая центробежный насос следует обратить внимание на то, каких образом уплотнен вал. Современные модели отличаются торцевым уплотнением, когда как более старые модели имеют сальниковую набивку. Первая конфигурация хороша тем, что сохраняет герметичность конструкции и предотвращает утечки. Даже если насос работает с вибрациями или его вал несколько сместится, это не станет причиной протечки.

На данный момент существует немалое количество насосов для перекачивания жидкости и наиболее распространенные из них – центробежные. Они отличаются своими конструктивными особенностями и бывают одно- или многоступенчатыми.

Содержание

Многоступенчатый насос и его схема

Центробежное оборудование собирается из таких элементов как напорный патрубок, направляющий аппарат, колеса и спиральный отвод.

Когда начинают вращаться колеса, часть, имеющая особые изгибы на лопастях заполняется жидкостью.

Далее жидкость из этой части поступает в канал со спиральным отводом. Благодаря подобному строению есть возможность дополнительно усилить напор.

Необходимо понимать, что существует множество моделей таких насосов, которые друг от друга отличаются конструкцией сборки – как расположен вал, какой формы патрубки и сколько установлено рабочих колес. При выборе следует также отталкиваться от мощности и габаритов оборудования.

Читайте также: