Предельный люфт рулевого колеса автомобиля зил 431410

Обслуживание и ремонт, диагностирования, контрольно-регулеровочных работ карданной передачи автомобиля ЗИЛ 431410

Основной целью письменной квалификационной работы является обслуживание (ТО) и ремонт, диагностирования, контрольно-регулеровочных работ карданной передачи автомобиля ЗИЛ 431410.

Задача — провести техническое обслуживание (ТО) и ремонта, выполнить графическую часть и значимость подвижного состава.

Основной целью технического облуживания (ТО) является предупреждения отказов и неисправности, предотвращенного износа своевременного устранения дефектов препятствующие нормальной работе автомобиля. Таким образом, техническое обслуживание (ТО) является профилактическим мероприятием.

Работа состоит из 1 файл

Основные сведения по техническому обслуживанию и ремонту автомобиля.docx

Основной целью письменной квалификационной работы является обслуживание (ТО) и ремонт, диагностирования, контрольно-регулеровочных работ карданной передачи автомобиля ЗИЛ 431410.

Задача — провести техническое обслуживание (ТО) и ремонта, выполнить графическую часть и значимость подвижного состава.

Основной целью технического облуживания (ТО) является предупреждения отказов и неисправности, предотвращенного износа своевременного устранения дефектов препятствующие нормальной работе автомобиля. Таким образом, техническое обслуживание (ТО) является профилактическим мероприятием.

Данный вид технического обслуживания ЕТО направлен на обеспечение безопасности движения, поддержание внешнего вида автомобиля и наличие заправки его водой, маслом, топливом и заключается в контрольном осмотре транспортного средства перед выездом и при возвращении. Контрольный осмотр выполняется перед выходом автомобиля из парка и на остановках. В парке контрольный осмотр проводят с целью проверки технической готовности машины. Контрольный осмотр в пути предназначен для проверки состояния агрегатов, механизмов и крепления груза. При контрольном осмотре перед выездом проверяют следующее:

- укомплектованность автомобиля инструментом и принадлежностями;

- уровень масла в картере двигателя;

- наличие жидкости в системе охлаждения и в бачке устройства для обмыва ветрового стекла;

- наличие топлива в баке;

- давление воздуха в шинах;

- герметичность системы гидропривода управления тормозами, а также систем питания, смазочной и охлаждения (по отсутствию подтеков);

- работу двигателя на слух (по устойчивой работе на холостом ходу и стукам);

- работоспособность стояночной тормозной системы. Приплав-ном трогании с места на второй передаче с включенным тормозом двигатель должен заглохнуть;

- свободный поворот рулевого колеса;

- действие приборов освещения, сигнализации, стеклоочистителя и омывателя.

При возвращении в парк уход за автомобилем включает в себя его очистку от грязи и пыли, осмотр состояния шин и слив воды в холодное время при безгаражном хранении. Воду сливают при открытых кране отопителя кабины и пробке радиатора через три краника у У-образных двигателей. После слива воды краники отопителя закрывают.

Техническое обслуживание ТО-1 проводится периодически в межсменное время, через установленные интервалы по пробегу. При выполнении работ по ТО-1 дополнительно к ЕТО необходимо проверить следующее:

- действие системы вентиляции кабины;

- состояние и натяжение ремня привода вентилятора;

- свободный ход педали сцепления;

- свободный ход рулевого колеса;

• уровень электролита во всех банках аккумуляторной батареи. В случае необходимости устранить обнаруженные неисправности или отрегулировать соответствующие механизмы.

Затем следует проверить и подтянуть ослабленные крепления, в частности следующие:

- гаек шпилек головок блока цилиндров (в течение первых трех ТО-1, а затем через одно ТО-2);

- двигателя коробки передач и кабины к раме;

- картера рулевого механизма, сошки рулевого управления и рулевой колонки;

- гаек поворотных рычагов, шарнирных соединений рулевого привода;

- карбюратора, впускных и выпускных коллекторов;

- фланцев карданных валов и кронштейна промежуточной опоры;

гаек колес и гаек шпилек полуосей;

аккумуляторной батареи и наконечников проводов к ее выводам.

Проверить сапуны коробки передач и заднего моста, вывернув и продув их воздухом.

Провести следующие смазочные работы:

- смазать через пресс-масленку солидолом или смазкой Литол-24 подшипники муфты выключения сцепления, валик педалей сцепления и тормоза, пальцы рессор передней и задней подвесок, валы разжимных кулаков пневматических колесных тормозов, подшипник опоры промежуточного вала, стержень, оси собачки и защелки буксирного устройства (при работе с прицепом) шкворни поворотных кулаков;

долить тормозную жидкость в бачок главного цилиндра гидравлического привода тормозов (на 20. 25 мм ниже верхней кромки заливной горловины); долить масло для гидравлических систем в бачок насоса рулевого усилителя.

Перечень операций, выполняемых при втором техническом обслуживании (ТО-2) включает все операции ТО-1 и ЕТО, а дополнительно необходимо проверить следующее:

•состояние кабины, платформы, оперения, капота и номерных знаков;

•крепление главного тормозного цилиндра, гидровакуумных усилителей, трубопроводов, компрессора и других агрегатов;

•состояние рабочих поверхностей барабанов и тормозных колодок. При необходимости заменить тормозные колодки с последующей регулировкой тормозных механизмов;

•состояние буксирного устройства и его крепление к раме (при работе с прицепом);

•крепление стремянок передних и задних рессор, амортизаторов;

крепление и действие фар. При необходимости отрегулировать направление светового потока фар;

•зазоры рулевого механизма, шарниров рулевых тяг;

•степень заряженности аккумуляторных батарей;

•легкость пуска двигателя и содержание оксида углерода (СО) и углеводородов (СН) в отработавших газах.

•Кроме того, необходимо проверить и в случае необходимости отрегулировать:

•конические подшипники ступиц передних колес;

•схождение передних колес;

•углы установки колес;

•зазоры между клапанами и коромыслами (через одно ТО-2);

•свободный ход педали сцепления. Далее необходимы •следующие операции:

•снять и промыть фильтрующие элементы фильтров грубой и тонкой очистки топлива;

•вывернуть свечи зажигания, проверить их состояние, очистить от нагара и •отрегулировать зазор между электродами или заменить свечи.

Наконец необходимо провести смазочные работы:

- сменить масло в картере двигателя и заменить фильтрующий элемент или промыть (центробежный);

- заменить масло в воздушном фильтре двигателя;

- проверить уровень масла и, если требуется, долить до уровня контрольного отверстия в картерах коробки передач и заднего моста;

- смазать через пресс-масленку подшипники водяного насоса, натяжного ролика ремня вентилятора;

- смазать 4- 5 каплями моторного масла втулку ротора датчика-распределителя зажигания и валик привода распределителя (повернув крышку масленки на 1 оборот);

- заложить (через два ТО-2) свежую смазку Литол-24 в подшипники ступиц передних колес и натяжной ролик ремня вентилятора;

- сменить масло (через два ТО-2) в картерах коробки передач и заднего моста.

Данный вид технического обслуживания (кратко СТО) проводится два раза в год с целью подготовить автомобиль к эксплуатации в холодное и теплое время года.

СТО совмещают с очередным ТО-2 при установившейся температуре окружающего воздуха ниже + 5 °С (осенью) или выше + 5 °С (весной).

При переходе к осенне-зимнему периоду эксплуатации автомобиля дополнительно к ТО-2 необходимо выполнить следующее:

- промыть систему охлаждения двигателя и радиатор отопителя;

- заполнить систему низкозамерзающей жидкостью;

- установить предпусковой подогреватель и проверить его работу;

- заполнить топливный бак топливом зимнего сорта (у дизеля);

- промыть фильтр бензонасоса;

- проверить исправность системы обогрева кабины;

- заменить тормозную жидкость (один раз в год);

- утеплить двигатель.

При сезонном обслуживании промывают картеры двигателя, коробки передач, раздаточной коробки, заднего и среднего ведущих мостов, а также картер рулевого управления и бачок насоса рулевого усилителя. Затем заполняют их свежим маслом.

При переходе к весенне-летнему сезону эксплуатации снимают и сдают на хранение утеплительные чехлы двигателя, заменяют масло в соответствующих емкостях автомобиля летними сортами, отключают от системы охлаждения предпусковой подогреватель, изменяют плотность электролита в аккумуляторах на летнюю норму (в районах с континентальным климатом).

Зачищают и подкрашивают места коррозии поверхностей кузова.

Своевременное выполнение ТО автомобиля предупреждает повышенный износ деталей и агрегатов, способствует сокращению затрат на ремонт, снижению простоев по неисправностям, обеспечивает безотказную и безопасную работу автомобиля.

Текущий ремонт (TP) машин заключается в устранении отказов, обнаруженных в процессе эксплуатации или ТО, с использованием частичной или полной разборки агрегатов и узлов ДМ, посредством замены или восстановления поврежденных деталей и последующей проверки работоспособности отремонтированной машины или агрегата. TP автомобилей и ДМ выполняют по потребности и в плановом порядке. Удельная трудоемкость TP автомобилей грузоподъемностью 4… 12 т в условиях первой категории эксплуатации составляет 4… 7 чел.-ч на 1000 км пробега. Удельная трудоемкость TP большинства ДМ составляет 0,24… 0,56 чел. — ч/мото-ч, из которых 60 % приходится на плановый ремонт, а 40 % на случайный. На объем, стоимость и характер работ TP влияют условия эксплуатации машин, их наработка с начала эксплуатации, квалификация персонала, оснащенность производственной базы ЭП, качество работ ТО и ремонта и другие факторы. Трудоемкость TP машин с наработкой, близкой к капитальному ремонту (грузовых автомобилей с пробегом с начала эксплуатации 250… 300 тыс. км или ДМ с наработкой 5 … 6 тыс. мото-ч), более чем в три раза превышает трудоемкость TP машин с наработкой, составляющей 15… 25 % от наработки до капитального ремонта (т. е. 50… 70 тыс. км или 1… 1,5 тыс. мото-ч).

Как показывают исследования, число TP уменьшается почти в два раза при использовании более квалифицированных операторов машин. Потребность в TP может быть снижена более чем в два раза за счет улучшения качества ТО. Высокая техническая оснащенность производственной базы ЭП позволяет в 1,3… 1,4 раза сократить трудоемкость ТР. Работы TP по характеру и месту производства подразделяются на постовые (выполняемые непосредственно на машине) и цеховые (выполняемые вне машины в отделениях и на участках производственной базы). К постовым обычно относят разборочно-сбо — рочные, регулировочные и крепежные работы, которые составляют от 38 до 46% общего объема работ ТР. С учетом того, что на постах могут выполняться также работы по устранению неисправностей агрегатов и механизмов (рабочего оборудования, двигателей, кабин и т. п.), доля постовых работ может достигать 50… 60 % от общего объема работ. Плановый TP ДМ предусматривает углубленный контроль технического состояния агрегатов и узлов с их частичной разборкой, заменой изношенных деталей и последующей сборкой. Такие работы иногда называют переборкой.

TP в зависимости от наличия регламентных работ выполняют по наработке или по техническому состоянию. В последнем случае в перечень обязательных включают только работы по диагностированию и некоторые вспомогательные. Основные работы TP полностью определяются по результатам оценки технического состояния машины. Выполнение лишних разборочно-сборочных работ может ухудшить техническое состояние машины вследствие нарушения положения приработанных поверхностей, дефектов, вносимых исполнителями и т. п. Схема технологического процесса ремонта машины приведена на рис. 8.1. Частичная разборка на составные части для каждого объекта обычно регламентирована и проводится до уровня, позволяющего выполнить обязательные работы, предусмотренные нормативной документацией. Обязательные работы и доработку конструкции выполняют по действующей документации. Дефектовку и комплектовку деталей проводят обычно при сложном ремонте. При сборке по возможности устанавливают детали на прежние места. Поэтому при разборке узла детали помечают и укладывают соответствующим образом, например в специальную ячеистую тару. На некоторых объектах выполняются технологические испытания с целью выявления дефектов и обеспечения приработки замененных деталей. Качество выполненных ремонтных работ контролируют в соответствии с ТУ на ремонт. Заключительные работы предусматривают оформление необходимой документации (в том числе протоколов испытаний), работы по консервации, упаковке объекта.

На Авито в России вы можете недорого купить или выгодно продать авто с пробегом или новую машину, квартиру и другую недвижимость, а также новую или б/у одежду, мебель, технику и многое другое. Здесь же вы найдёте исполнителей услуг и работу. Размещайте объявления и выбирайте среди предложений частных пользователей и компаний на Авито.

Характеристика

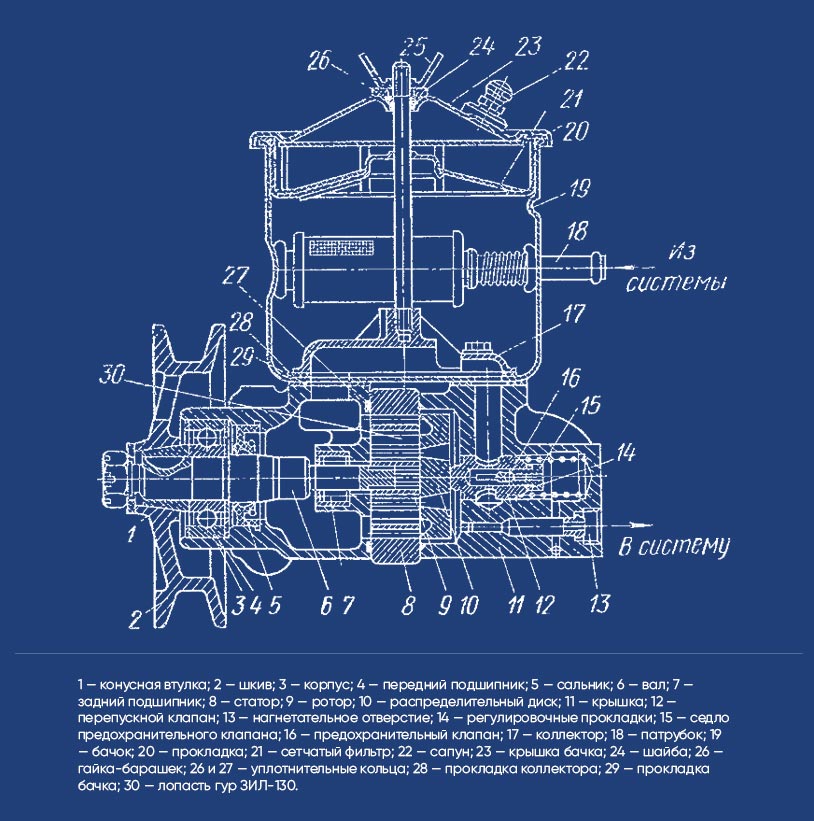

Гидроусилитель руля в автомобиле ЗИЛ-131 или 130 ставится с целью снижения усилий, который должен прикладывать водитель в ходе управления автомобилем. Предназначение ГУР также заключается в обеспечении улучшенной маневренности, безопасности во время езды, а также разгрузки руля от вибраций и ударов. Если ГУР выходит из строя, эксплуатация автомобиля будет возможной, поскольку руль продолжит работать, но управление будет более затрудненным.

Система ГУР состоит из следующих элементов:

- насоса;

- расширительного бачка, куда заливается масло;

- патрубок низкого давления;

- магистраль высокого давления;

- рулевая колонка;

- контактный узел сигнала;

- подрулевой переключатель поворотников;

- карданный шарнир;

- карданный вал;

- рулевое устройство;

- сошка.

Конструкция системы ГУР в автомобиле ЗИЛ-130

VIP-объявления

Московская область, Талдомский г.о., Талдом

Зарплата не указана

Тюменская область, Сургут

Республика Калмыкия, Целинный р-н, с. Троицкое

Цена не указана

Кемеровская область, Кемеровский г.о., Кемерово

Запчасти и аксессуары

Республика Татарстан, Набережные Челны

Основные неисправности гидроусилителя руля

Как и всякая техника, машина имеет свойство ломаться. Чаще всего у автомобилей такого класса приходит в неисправность гидроусилитель руля ЗИЛ-130. Происходит это из-за повышенной нагрузки именно на руль.

В любом случае лучше сначала проверить давление в шинах и регулировку шарниров рулевых тяг. Может быть, причина кроется в этом. Если с колесами все нормально, то основные причины могут быть следующие:

- утечка масла;

- подтекание сальников при износе;

- тугое рулевое;

- неисправности насоса;

- неисправности фильтра.

Неисправности рулевого управления

Возможные неисправности рулевого управления и способы их устранения

I. Недостаточное или неравномерное усиление гидроусилителя ЗИЛ-130

| Причина неисправности | Способ устранения |

| 1. Недостаточное натяжение ремня привода насоса | 1. Подтянуть ремень |

| 2. Недостаточный уровень масла в бачке насоса ЗИЛ-130 | 2. Долить масло |

| 3. Наличие в системе воздуха (пена в бачке, масло мутное) или воды | 3. Удалить воздух. Если воздух удалить не удается, проверить затяжку всех соединений, снять и промыть сетчатый фильтр 21 (см. рис. 55). Проверить целостность прокладки под коллектором. Проверить затяжку четырех болтов крепления коллектора и, если все указанное выше проверено, сменить масло |

| 4. Чрезмерный натяг в зубчатом зацеплении рулевого механизма | 4. Отрегулировать винтом 30(см. рис. 52) рулевой механизм |

| 5. Неисправен насос ЗИЛ-130 | 5. Проверить насос |

| 6. Повышенная утечка масла в рулевом механизме вследствие износа или поломки металлических уплотнительных колец | 6. Разобрать механизм, заменить уплотнительные кольца |

| 7. Периодическое зависание перепускного клапана насоса вследствие загрязнения | 7. Разобрать насос, проверить легкость перемещения клапана |

| 8. Ослабление затяжки гайки упорных подшипников | 8. Разобрать рулевоймеханизм, проверить затяжку гайка |

II. Полное отсутствие усиления при различных частотах вращении коленчатого вала двигателя ЗИЛ-130

| Причина неисправности | Способ устранения |

| 1. Отвертывание седла предохранительного клапана насоса | 1. Разобрать насос, завернуть седло |

| 2. Зависание перепускного клапана насоса | 2. См. I. п. 7 |

III. Повышенный шум при работе насоса ЗИЛ-130

| Причина неисправности | Способ устранения |

| 1. Недостаточный уровень масла в бачке насоса | 1. Долить масло |

| 2. Недостаточное натяжение ремня привода насоса | 2. Подтянуть ремень |

| 3. Засорение и неправильная установка фильтра | 3. Промыть фильтр и проверить его установку |

| 4. Наличие воздуха в системе (пена в бачке, масло мутное) | 4. См. I. п. 3 |

| 5. Прогнут коллектор | 5. Устранить неплоскостность |

| 6. Разрушена прокладка под коллектором | 6. Сменить прокладку |

IV. Стук в рулевом механизме ЗИЛ-130

| Причина неисправности | Способ устранения |

| Повышенный зазор в зубчатом зацеплении рулевого механизма | См. I. п. 4 |

V. Выбрасывание масла через сапун насоса .

| Причина неисправности | Способ устранения |

| 1. Чрезмерно высокий уровень масла | 1. Довести уровень масла до нормального |

| 2. Засорен сетчатый фильтр | 2. Промыть фильтр |

| 3. Повреждена прокладка коллектора | 3. Сменить прокладку |

| 4. Прогнут коллектор | 4. См. III, п. 5 |

| 5. Неправильно установлен сетчатый фильтр | 5. Проверить установку |

Запись опубликована в рубрике Техническое обслуживание, Шасси. Добавьте в закладки постоянную ссылку.

На автомобиле ЗИЛ-130 рулевое управление снабжено гидравлическим усилителем, силовой цилиндр которого совмещен с рулевым механизмом.

Рулевое колесо закреплено на рулевом валу, установленном иа шарикоподшипниках в рулевой колонке, закрепленной на щите кабины. Рулевой вал с помощью промежуточного вала с двумя карданными шарнирами и скользящим шлицевым сочленением соединяется с валом гидравлического усилителя, совмещенного с рулевым механизмом, передающим усилие на рулевую сошку.

Рулевая сошка с помощью продольной рулевой тяги соединена с рулевым рычагом, закрепленным в верхнем ушке левого поворотного кулака передней оси.

Рулевые рычаги, закрепленные в нижних ушках обоих поворотных кулаков, соединены поперечной рулевой тягой.

Все соединения тяг осуществляются с помощью шаровых пальцев, входящих между сухарями, установленными в наконечниках тяг, и поджимаемых пружинами.

Гидроусилитель собран в чугунном корпусе, который закреплен с помощью кронштейна на раме автомобиля.

В цилиндрической части корпуса, закрытой с торца крышкой, установлен поршень с изготовленной на нем рейкой. Поршень уплотняется в цилиндре чугунными кольцами.

В поршне закреплена стопорными винтами шариковая гайка, через которую проходит винт рулевого механизма, наружный конец которого соединяется с карданным валом. Винт уплотнен в поршне и промежуточной крышке чугунными кольцами; наружное отверстие в поршне закрыто заглушкой.

В винтовой канал, образованный канавками на винте и в гайке, заложены шарики, облегчающие поворот винта в гайке. Шарики циркулируют по замкнутому пути, так как крайние канавки на гайке соединены между собой трубкой.

К верхнему концу корпуса прикреплены болтами промежуточная крышка и корпус золотника; между ними поставлено уплотнительное резиновое кольцо. К корпусу золотника на уплотнительном кольце прикреплена верхняя крышка, в которой вал винта лежит на игольчатом подшипнике и уплотнен самоподжимным сальником и уплотнительной манжетой.

На валу между двумя упорными шарикоподшипниками установлен золотник управления, имеющий на наружной поверхности две выточки.

Подшипники с золотником закреплены на валу регулировочной гайкой. Под гайкой поставлена коническая пружинная шайба, обеспечивающая постоянство затяжки подшипников.

Внутренние кольца подшипников при среднем нейтральном положении золотника располагаются с зазором мм от выступающей части корпуса золотника, что дает возможность золотнику с валом перемещаться в осевом направлении на эту величину.

Золотник с валом в среднем нейтральном положении фиксируется шестью пружинами с двумя плунжерами каждая, установленными в каналах корпуса золотника. Плунжеры одной половиной торца упираются в кольца подшипников, а другой — в торцы промежуточной и верхней крышек.

Рис. 1. Рулевое управление

Снаружи к корпусу золотника присоединяются два шланга от насоса гидроусилителя.

Сливной шланг присоединяется к отверстию, сообщающемуся двумя каналами с концами золотника, а нагнетательный — с отверстием канала, подходящего к середине золотника.

Между каналами расположен шариковый клапан, соединяющий каналы между собой при неработающем насосе. В этом случае возможна работа рулевого механизма без гидроусилителя.

С рейкой поршня входит в зацепление зубчатый сектор, изготовленный вместе с валом, который установлен на бронзовых втулках в приливе корпуса и боковой крышке. Между крышкой и корпусом установлено уплотнительное кольцо. Наружный конец вала уплотнен в корпусе самоподжимным сальником и резиновой манжетой. На шлицах вала закреплена гайкой рулевая сошка.

С внутренним концом вала соединена головка регулировочного винта, завернутого в крышку и закрепленного контргайкой. Винт уплотнен резиновым кольцом. С помощью винта регулируют положение сектора и боковой зазор в зацеплении его зубьев с зубьями рейки. Для этого зубья сделаны скошенными.

Сборка и разборка ГУР ЗИЛ 130 — причины поломки, профилактика, ремонт, устройство и способы устранения проблем и неисправностей. Техническое обслуживание ТО ГУР ЗИЛ-130.

Настоятельно рекомендуем вам по возможности не производить ремонт ГУР ЗИЛ 130 самостоятельно, а предоставить это дело нашим специалистам, просто набрав по номеру (098) 566-43-77. Так же вы можете у нас купить ГУР ЗИЛ-130, новый.

Схема устройства работы насоса гидроусилителя руля ГУР ЗИЛ-130

Профилактика гидроусилителя руля ЗИЛ130 состоит из регулярных действий, которые необходимо проводить при определенных условиях эксплуатации:

- Замена масла и чистка насоса. Насос и бак хранения масла располагаются на моторной части. При замене или доливке масла колеса транспорта устанавливаются прямо, а масло наливают исключительно на холостом ходу. Крышку и доступные части продуваются от грязи и промываются обезжиривателем. Сроки замены и промывки указываются в карте смены масла.

- Проверка соединений и герметичность шлангов и насосов. При необходимости регулировка плотности соединений проводится с устранением неисправностей. Проводится проверка доступных соединений регулярно, перед началом эксплуатации транспорта.

- Натяжение ремней. При проверке оценивается уровень натяжения и прогиба ремня на шкивах у насоса и вентилятора. Регулировка производится путем перемещения насоса. Срок обязательной проверки измеряется моточасами (при регулярном ТО).

ЗИЛ Саз 2007, engine Diesel 4.7 liter., 135 h. p., Rear drive, Manual — DIY

Only registered users can participate in discussions.

Подтекание сальников

Выделение небольшого количества масла может говорить о том, что сальники уже порядочно износились. Если происходит повышенная трата масляной жидкости, то проблема заключается в масляном фильтре и шлангов. В этом случае поможет только их замена, восстановить не получится.

Можно поставить добавочную шайбу под стопорное кольцо. Подобрать нужно так, чтобы она с трудом вставало в паз, что позволит грамотно разместить шайбу по отношению к сальнику в конструктивном плане. Так получится предупредить течь. Нужно только следить за тем, чтобы шайба со временем не стиралась. Нужно будет ее постоянно менять.

ГУР ЗИЛ-130-431410 дизель

Автомобиль ЗИЛ-130 оборудован рулевым управлением с гидравлическим усилителем, объединенным в один агрегат с рулевым механизмом.

Колонка рулевого управления стоит в нижней части к полу кабины, а в верхней части – к переднему щиту и при помощи растяжек к панели кабины.

Вал колонки рулевого механизма вращается в специальных шариковых подшипниках. Осевой зазор в шариковых подшипниках регулируется гайкой.

Недостаточное натяжение ремня привода насоса

Ремень создает крутящий момент насоса. Если он ослаблен, то при повороте руля данный конструктивный элемент начинает проскальзывать, не создается давление масла в рулевую колонку. Руль не вращается или начинает работать рывками. При работе в нейтральном положении эта неисправность не видна, и руль крутится нормально. Поэтому выявить эту неисправность можно только в рабочем положении.

Иногда причина заключается в чрезмерном натяжении в зубчатом зацеплении рулевого механизма. Все это легко регулируется винтом.

История ЗИЛ-431410 тесно связана с московским автомобильным заводом имени Лихачева. Данное предприятие было сформировано на основе ремонтных мастерских в 1916-ом году. Несколько раз завод претерпевал серьезные изменения, нацеленные на совершенствование производства. В результате одной из глобальных реконструкций появилось семейство грузовых автомобилей ЗИЛ-431410. Выпуск модели продолжался с 1957-го по 1963-ий года.

Перед разработчиками стояла серьезная задача – увеличить качество продукта за счет наращивания ресурса работы. Также особое внимание было уделено модернизации силовой установки с целью сокращения дымности, уровня шума и токсичности отработавших газов и уменьшении потребления топлива.

ЗИЛ-431410 стал родоначальником популярнейшего семейства ЗИЛ-130 и являлся прототипом данной модели. Однако у автомобиля были свои отличия. В процессе разработки стало ясно, что выпуск данной модификации будет осуществляться длительный период. Конструкция модели воплотила в себе лучшие качества предшественников, накопленные за долгие годы существования завода имени Лихачева. При создании ЗИЛ-431410 были применены и некоторые решения зарубежного автомобилестроения. Грузовик предназначался для серийного производства.

В основу автомобиля легла деревянная платформа, имеющая металлические поперечные брусья основания и откидные боковые и задний борта. Также предусматривалась установка тента с каркасом и надставных бортов. На тягаче, созданном на базе ЗИЛ-431410, боковой борт включал две части.

Завод имени Лихачева выпускал несколько модификаций модели:

Полноценный сменщик ЗИЛ-431410 появился лишь в 1977-ом году. Им стала модель ЗИЛ-130-76. Позднее появилась еще более совершенная версия – ЗИЛ-130-80.

Технические характеристики

ЗИЛ-431410 имеет колесную форму четыре на два.

Весовые характеристики автомобиля:

- полная масса – 10400 кг;

- допустимая нагрузка на заднюю ось – 2170 кг;

- допустимая нагрузка на переднюю ось – 2005 кг;

- масса снаряженного автомобиля – 4175 кг;

- грузоподъемность – 6000 кг.

Скоростные параметры ЗИЛ-431410:

- максимальная скорость – 90 км/час;

- максимальная скорость в составе автопоезда – 80 км/час;

- выбег с 50 км/час – 750 м;

- время разгона до 60 км/час – 37 сек;

- тормозной путь при скорости в 50 км/час – 25 м;

- тормозной путь при скорости в 50 км/час в составе автопоезда – 26,5 м;

- предельный преодолеваемый подъем – 31%;

- предельный преодолеваемый подъем в составе автопоезда – 16%.

Минимальный радиус разворота грузовика составляет – 8900 мм.

Устройство кабины и внешнее оборудование

ЗИЛ-4334 имеет просторную и комфортабельную трехместную кабину с собственной подвеской с гидравлическим амортизатором. Положение сидения водителя можно регулировать, причем не только по высоте или расстоянию до рычагов и рулевого колеса, но и по степени жесткости, добиваясь таким образом идеальной подстройки под индивидуальные параметры человека. Рулевое колесо также регулируется по высоте и углу наклона.

Кабина имеет эффективные системы отопления и вентиляции, конструкторы много внимания уделили ее шумо- и теплоизоляции. Все приборы и элементы управления расположены очень удобно и рационально. Зеркала от запотевания и обмерзания защищает встроенная система подогрева.

Крылья и капот автомобиля выполнены в виде единого узла, что значительно облегчает доступ к агрегатам силовой установки.

На переднюю часть рамы возможна установка лебедки с тяговым усилием до пяти тонн, с приводом от коробки передач.

Бортовая модификация автомобиля может принимать в кузов до 24 человек или же перевозить до 3750 кг груза. Шасси без кузова используется для установки нестандартного оборудования.

Признаки и причины люфта рулевого колеса автомобиля

На каждом автомобиле имеется конструктивно определенный люфт (свободный ход) рулевого колеса (люфт руля).

Он необходим для снижения нагрузки на детали рулевого управления. Но. практически всегда, на автомобилях с пробегом он больше нормы, что сказывается как минимум на управляемости автомобиля, а как максимум на безопасности передвижения на нем.

На примере рулевого управления автомобиля ВАЗ 21083 (21093, 21099), как базового для целого ряда моделей, являющихся его модификациями рассмотрим признаки и причины люфта рулевого колеса. А так же приведем примеры способов его проверки и устранения своими силами.

Признаки люфта рулевого колеса (руля) автомобиля

— Ухудшение управляемости автомобиля при движении по дороге

Автомобиль во время перемещения на скорости по дороге приходится ловить рулем. Повороты колес при движении по кривой происходят с запаздыванием.

— Несоответствие вращения руля перемещению колес

На стоящем автомобиле водитель вращает рулевое колесо, но колеса не поворачиваются.

Причины люфта рулевого колеса автомобиля

— Большой зазор в рулевой рейке

От выработки может быть больше нормы зазор в месте контакта зубчатой рейки и шлицов вала привода внутри корпуса рулевой рейки.

Место износа зубцов рейки и контактирующих с ними шлицов ее вала — источник люфта руля

Он регулируется вращением гайки (пробки) поджимающего их упора при помощи специального ключа.

Вращение регулировочной пробки-упора рейки специальным ключом

— Разбито или не затянуто соединение вала рулевой колонки и вала рейки

Возможно просто забыли затянуть после ремонта или был использован болт для затяжки не той конструкции.

Если ослаблен стяжной болт муфты в соединении рулевой колонки и рулевой рейки, возможен увеличенный люфт рулевого колеса автомобиля

— Плохо закреплено рулевое колесо

— Большие зазоры (люфты) в соединениях подвески и (или) рулевого управления

Например, в наконечниках рулевых тяг, шаровых опорах и подшипниках передних колес. При вращении руля сначала выбираются эти люфты, а уж потом дело доходит до поворота колес, что водителем ощущается как потеря связи с дорогой.

Проверка люфта в рулевом наконечнике при помощи монтажки

Как проверить люфт рулевого колеса (люфт руля) автомобиля?

Для проверки люфта руля удобнее всего использовать специальное приспособление люфтометр. Они бывают механические и электронные. Мы проверим свободный ход рулевого колеса механическим люфтомером. См. фото в начале статьи.

Устанавливаем автомобиль на ровную площадку.

Доводим до нормы давление в шинах передних колес.

Выставляем колеса в положение соответствующее движению по прямой.

Люфтометр закрепляем на кожухе рулевой колонки, а его стрелку на ободе рулевого колеса.

Поворачиваем рулевое колесо влево, до упора.

Устанавливаем нуль шкалы люфтометра напротив стрелки.

Поворачиваем рулевое колесо до упора вправо.

Шкала люфтометра покажет свободный ход рулевого колеса (люфт) в градусах.

Сравниваем полученное значение с нормой и определяем величину люфта.

Норма люфта для автомобилей ВАЗ 2108, 2109, 21099 не более 5 градусов или перемещение на 12-13 см обода руля.

Если люфтометра под рукой нет проводим проверку измерением длины дуги на ободе при вращении руля влево до упора, а затем вправо, так же до упора.

Либо, просто энергично вращая рулевое колесо из стороны в сторону, физически ощущаем большой люфт руками.

Примечания и дополнения

— Практически всегда люфт руля сопровождает тук со стороны передней подвески. Например стучит рулевая рейка или наконечники рулевых тяг.

Проверка люфта руля ВАЗ 2107

Большой люфт руля ВАЗ 2107 — понятие расплывчатое. Между тем, допустимый люфт руля имеет установленные нормативы. Для “классики” он составляет 5 градусов. Чтобы проверить люфт, на СТО используется специальный прибор — люфтомер. В домашних условиях можно обойтись без него. Для этого понадобится линейка, мел (или проволока) и помощь напарника.

Проверка величины люфта выполняется следующим образом:

- установить машину на ровную площадку;

- проверить давление в шинах, при необходимости подкачать их;

- выставить руль так, чтобы колеса были направлены параллельно оси машины;

Важно: если колеса стоят ровно, а спица колеса перекошена, то возможно нарушение углов установки колес, наличие дефектов подвески и рулевого управления. Следует выполнить регулировку или ремонт рулевого управления и подвески.

- разместите линейку так, чтобы она уперлась в приборную панель, касалась верхней частью переключателя света фар и, вторым концом, обода колеса;

- плавно вращайте руль, пока напарник следит за положением передних колес;

- как только колеса начнут смещаться, остановите вращение руля;

- сделайте мелом отметку на рулевом колесе напротив линейки (или оберните руль проволокой);

- плавно вращайте руль в другом направлении, пока напарник не заметит, что колеса начали поворачиваться;

- нанесите мелом на рулевое колесо еще одну отметку или оберните его вторым куском проволоки;

- померяйте расстояние между метками по ободу колеса.

Люфт 5 градусов соответствует смещению 17 мм при диаметре рулевого колеса 40 сантиметров.

Регулировка рулевого механизма УАЗ-452, проверка осевого зазора в подшипниках червяка, регулировка зацепления рабочей пары.

В процессе эксплуатации автомобилей семейства УАЗ-452 изнашиваются рабочая пара рулевого механизма, подшипники червяка и другие детали рулевого управления. Вначале появляется повышенный зазор в зацеплении червяка и ролика, а позже — повышенное осевое перемещение червяка.

Появление повышенных зазоров в рулевом механизме вызывает нарушение его регулировки и ведет к потере безопасности движения автомобиля.

Регулировка рулевого механизма УАЗ-452.

При правильной регулировке зацепления рабочей пары рулевого механизма автомобилей семейства УАЗ-452 люфт рулевого колеса при езде по прямой должен отсутствовать. При повороте рулевого колеса в любую сторону на 45 градусов и более появляется зазор в зацеплении червяка с роликом вала. При дальнейшем вращении рулевого колеса зазор в зацеплении, постепенно увеличиваясь, доходит в крайних положениях ролика до 30 градусов поворота рулевого колеса.

Номинальные размеры, допуски и посадки сопрягаемых деталей рулевого механизма УАЗ-452.

Поэтому следует периодически проверять зазор в зацеплении рабочей пары рулевого механизма и осевое перемещение червяка и устранять их регулировкой. Зазор в зацеплении рекомендуется проверять после пробега автомобилем первой 1000 километров, а затем через каждое одно очередное техническое обслуживание.

Состояние рулевого механизма считают нормальным и не требующим регулировки, если свободный ход на ободе рулевого колеса в положении движения по прямой не превышает 40 мм. Если люфт рулевого колеса будет более указанного, то прежде чем приступить к регулировке рулевого управления, необходимо убедиться в плотности затяжки болтов крепления картера рулевого механизма, исправности шарнирных соединений, плотности посадки сошки на валу. Регулировку начинают с проверки осевого зазора в подшипниках червяка.

Проверка осевого зазора в подшипниках червяка рулевого механизма УАЗ-452.

Для проведения проверки необходимо поставить колеса автомобиля в положение езды по прямой. Затем, приложив палец к нижнему торцу ступицы рулевого колеса и трубе колонки, поворачивать рулевое колесо в обе стороны на некоторый угол. При наличии износа подшипников червяка будет ощущаться пальцем осевое перемещение ступицы рулевого колеса относительно трубы. Если осевое перемещение отсутствует, то регулируют только зацепление рабочей пары рулевого механизма.

Регулировка зацепления рабочей пары рулевого механизма УАЗ-452.

При появлении зазора в зацеплении рабочей пары его регулируют за счет перемещения вала сошки вдоль оси, не снимая рулевого управления с автомобиля. Порядок регулировки следующий.

— Поставить передние колеса автомобиля в положение движения по прямой.

— Отсоединить продольную рулевую тягу от рулевой сошки.

— Отвернуть контргайку регулировочного винта и снять стопорную шайбу.

— Вращать ключом регулировочный винт по часовой стрелке до устранения зазора в зацеплении червяка с роликом.

— Надеть стопорную шайбу. Если отверстие в шайбе не совпадает со штифтом, повернуть регулировочный винт так, чтобы отверстие шайбы совпало со штифтом.

— Навернуть контргайку на винт. Проверить, покачивая рукой сошку, правильность выполненной регулировки. Перемещение конца рулевой сошки не должно превышать 0,3 мм.

— Установить шаровой палец в отверстие сошки, навернуть гайку и зашплинтовать ее.

Регулировка подшипников червяка.

После длительной эксплуатации автомобиля в рулевом механизме появляются зазоры в подшипниках червяка. Для устранения осевого перемещения червяка нужно снять рулевой механизм с автомобиля и отрегулировать подшипники.

Снятие рулевого механизма необходимо для проверки правильности выполненной регулировки и замера величины усилия проворачивания вала с червяком. Регулировку выполняют уменьшением числа бумажных прокладок, установленных под нижней крышкой картера, в следующей последовательности.

— Снять рулевой механизм с автомобиля.

— Слить масло из картера рулевого механизма, разобрать механизм и промыть его детали.

— Установить в картер рулевой вал с червяком и подшипниками.

— Установить нижнюю крышку картера, предварительно вынув тонкую регулировочную прокладку.

— Затянуть болты крепленая крышки и закрепить на валу рулевое колесо.

— Проворачивая рулевое колесо, чтобы ролики подшипников заняли правильное положение, проверить червяк на отсутствие осевого перемещения.

— Если люфт не устранен, снять толстую прокладку крышки картера, а тонкую установить на место.

После устранения люфта проверить, используя специальное приспособление, правильность затяжки подшипников. Усилие необходимое для вращения рулевого колеса и соответственно для проворачивания вала с червяком, приложенное на радиусе 212,5 мм, должно быть в пределах 0,22-0,45 кг, без установленного вала сошки. Осевая игра вала в подшипниках при этом должна отсутствовать.

При отсутствии специального приспособления для проверки усилия необходимого для проворачивания вала руля, можно использовать динамометр. Усилие замеряют динамометром у обода рулевого колеса, а динамометр зацепляют за конец спицы.

Усилие, необходимое для проворачивания вала с червяком, находящимся в зацеплении с роликом вала сошки, при положении рулевой сошки для движения по прямой, приложенное на радиусе 212,5 мм, должно быть в пределах 0,9-1,4 кг при проверке без сальников. В среднем положении ролика, в пределах 45 градусов поворота червяка в ту или другую сторону, зазор в зацеплении должен отсутствовать.

После регулировки подшипников червяка установить в картер вал сошки и боковую крышку, и отрегулировать зацепление червяка с роликом. При правильно отрегулированном зацеплении свободный ход на ободе рулевого колеса, при неподвижных колесах, должен быть в пределах 10-15 мм.

Обслуживание рулевого управления автомобилей семейства УАЗ-452.

Обслуживание рулевого управления заключается в своевременной смазке шарниров рулевых тяг и доливке масла в картер рулевого механизма, в регулировке рулевого механизма и шарниров продольной тяги, в своевременной подтяжке болтов крепления картера к лонжерону рамы, в проверке крепления рычагов рулевых тяг к поворотным кулакам и пальцев продольной, и поперечной рулевых тяг к рычагам поворотных кулаков и сошке.

Если произошло ослабление конических соединений пальцев, его следует своевременно устранить, для чего необходимо расшплинтовать гайку и затянуть ее до отказа. Несвоевременная затяжка указанных соединений вызывает износ и разрушение конических отверстий в поворотных кулаках и рычагах, что потребует замены деталей.

Один раз в год необходимо снимать рулевые тяги с автомобиля, разобрать шарнирные соединения для промывки и осмотра. При этом детали не следует менять местами во избежание неправильного сопряжения их при сборке.

Если износ сферических поверхностей пальца или сухарей по диаметру превышает 0,5 мм, детали нужно заменить новыми. Устанавливать продольную тягу на автомобиль нужно так, чтобы ее конец, в котором расстояние от отверстия для шарового пальца до конца тяги больше, был обращен назад.

Признаки необходимости ремонта

Ремонт рулевого редуктора Газели

В любом автомобиле наибольшей степени износа подвергаются детали рулевого управления, поскольку именно на них приходится большие нагрузки при езде по неровной дороге, поворотах, а также резких торможениях. Поэтому рулевой редуктор Газель нередко выходит из строя, вследствие чего проводится его срочная регулировка. В перечень признаков неисправности рассматриваемого агрегата, как правило, входят:

- Вибрация или стук в устройстве, передаваемая через рулевое колесо;

- Возникновения трудностей при повороте руля;

- Наличие люфта в редукторе;

- Течи масла в механизме.

При появлении одного или сразу нескольких признаков требуется немедленная регулировка рулевого редуктора, которая позволит своевременно устранить неисправности в работе устройства и снизить риск выхода из строя других узловых агрегатов транспортного средства.

Рулевой редуктор Газели

Гидроусилитель представляет собой замкнутую гидравлическую систему, состоящую из насоса, регулятора давления, бачка с запасом гидравлической жидкости, управляющего золотника и силового гидроцилиндра.

Насос (с приводом от двигателя автомобиля или электромотора), регулятор давления (обычно в виде перепускного клапана, сливающего избыток расхода насоса мимо золотника) и бачок с запасом гидравлической жидкости предназначены для создания рабочего перепада давлений в гидросистеме усилителя.

Силовой гидроцилиндр двойного действия (то есть умеющий создавать усилие в двух направлениях) в современных легковых автомобилях обычно интегрируется с рулевой рейкой и передает усилие на неё. Золотник устанавливается на рулевой колонке и реагирует на вращательный момент на валу колонки.

Придумано множество способов преобразовать вращательный момент рулевого колеса в работу золотника. Большинство основаны на подвижности отдельного участка вала рулевой колонки. В современных машинах роль подвижного элемента колонки обычно играет торсион — радиально пружинящий участок вала рулевой колонки. Золотник реагирует на угловой сдвиг между концами торсиона при наличии усилия на руле. Существуют конструкции с осевой подвижностью участка вала рулевой колонки: осевое перемещение задается винтовой передачей, преобразующей вращательное усилие руля в поступательное движение штока золотника. В некоторых конструкциях усилие поворота колес регистрируется не на рулевой колонке, а на других узлах передачи усилия от руля к колесу.

При прямолинейном движении автомобиля золотник за счёт пружин удерживается в нейтральном положении, при этом все каналы золотника открыты.

При повороте — при вращении руля винт вращается и вкручивается в шариковую гайку. При этом он смещается вместе с золотником и подшипниками и смещает плунжеры, сжимая пружины. Как только подшипники упрутся в корпус, винт с золотником перестанет смещаться, а смещаться начнёт шариковая гайка с поршнем и рейкой, при этом как бы накручиваясь на винт. При смещении золотника центральный канал от насоса останется связанным с одним из боковых каналов, а другой боковой канал останется связанным с каналом слива. При смещении поршня усилие будет передаваться от рейки сектору, а от него через вал сошке. Так как центральный канал от масляного насоса связан с одним из боковых каналов, то масло пойдёт из него в одну из полостей гидроцилиндра и будет давить на поршень, помогая смещать его и облегчая усилие, прилагаемое на рулевое колесо.

При прекращении вращения руля винт перестаёт вкручиваться в гайку и минимальное движение поршня передаётся на винт и золотник. Золотник возвращается в нейтральное положение. Все каналы открываются, масло от насоса начинает уходить на слив, и усилитель прекращает свою работу. Кроме того, возвращению золотника в нейтральное положение способствуют пружины, давящие на плунжеры и на подшипники.

Читайте также: