Не работает педаль газа в кабине крановщика

Сбои в работе электронных систем двигателя могут серьезно влиять на стабильность его работы. Ошибкам и неисправностям подвержены не только старые, но и новые автомобили.

Ситуация не из приятных, но к счастью, я знаю небольшую хитрость, которая поможет решить проблему своими руками без визита в сервис.

По всем признакам ошибка кроется либо в дроссельной заслонке, либо в электронной педали газа. Диагностика через ноутбук подтвердила, что проблема именно в последней:

(ошибка P1639 - accelerator position sensor 1/2 g79+g185)

Дальше покажу, что с педалью надо сделать, чтобы вернуть ее в рабочее состояние.

Ждать утра не стал, принялся разбирать прямо вечером в темноте.

Переместился домой. На морозе продолжать ремонт не очень хотелось.

Проблема заключается в том, что от попадания влаги и естественного износа, электрика внутри портится. Пропадает контакт и ЭБУ перестает понимать сигнал от педали. Вся электроника уходит в аварийный режим.

КАМАЗ является рабочей лошадкой на российских автодорогах. Тем не менее, он характеризуется некоторыми неисправностями, которые наиболее часто проявляются в процессе эксплуатации автомобиля. К таким относятся неисправности электронной педали газа.

Для вызова автоэлектрика для починки КАМАЗ звоните по телефонам: 8 (495) 215-03-53, 8 (800) 500-89-53.

Основные причины неработоспособности педали газа на КАМАЗ

Многие водители, сталкивающиеся с неадекватным поведением автомобиля при управлении педалью акселератора, относят эту неисправность ко многим системам двигателя и характеризуют возможные причины как:

- завоздушивание топливной системы;

- некорректная работа форсунок;

- износ топливного насоса;

- загрязнение воздушного и топливного фильтра;

- неисправность датчиков расходомера, коленвала и др.;

- неисправность системы горного тормоза (залип контакт, короткое замыкание или обрыв по проводке);

- отказ работоспособности педали газа.

Тот факт, что неработоспособность педали газа в данном случае поставлена на последний пункт, свидетельствует о том, что водители отечественных грузовых автомобилей слабо подготовлены к электронизации оборудования.

Электронная и механическая часть педали газа на КАМАЗ не отличается повышенной надежностью, поэтому нередко выходит из строя. Основные причины, по которым не работает педаль газа на КАМАЗЕ в электронном варианте исполнения:

- неисправность цепей передачи сигнала и подачи питания на электронную педаль;

- отказ ползунковых потенциометров электронной части педали газа;

- механическая неисправность педали акселератора, нарушение крепления к оси при чрезмерном или резком усилии при нажатии на устройство;

- смещение электронной педали в случае нарушения конструкции крепления к кузовным деталям;

- обрыв электропроводки к блоку управления двигателя;

- неисправность блока управления двигателя.

Контроль и устранение неисправности педали газа КАМАЗ

При возникновении неисправности автомобиля, когда педаль не реагирует на нажатие, динамика движения автомобиля не меняется, первоначально необходимо убедиться в исправной работе топливного насоса, форсунок, топливных трубок, фильтров (воздушного и топливного), датчиков системы управления двигателя.

Затем необходимо убедиться в том, что гонный тормоз не активирован, нет короткого замыкания или обрыва по системе электропроводки.

В том случае, когда предыдущие действия не принесли результат, следует перейти к контролю работоспособности электронной педали газа КАМАЗ. Для этого необходимо знать распиновку педали газа КАМАЗ.

Демонтировать педаль на большинстве моделей автомобилей не представляет труда. Она крепится болтами на 10.

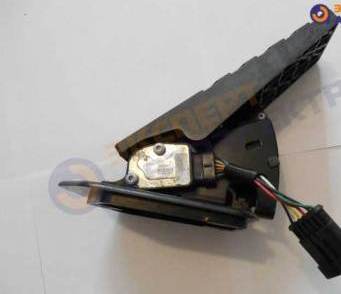

Внешний вид снятой педали.

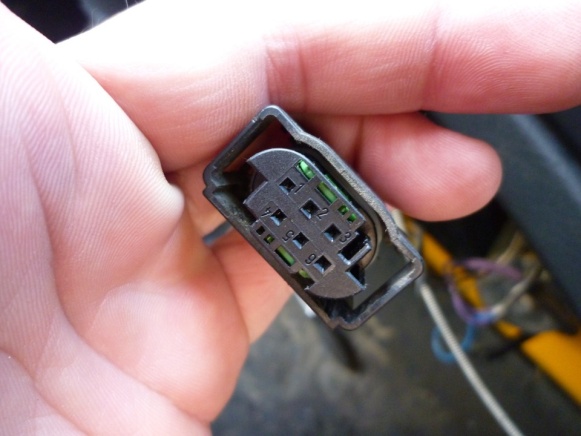

Ее разъем выглядит так.

В данной модели оно включает ползунковую зону, которая перемещается согласованно с осевым смещением педали газа. Ось движет ползунки по резистивным зонам, расположенным на плате. Электрический сигнал по цветным изолированным проводникам передается к разъему электронной педали. Слабыми местами в данной конструкции являются:

- крепление ползунковой зоны к оси педали;

- резистивные зоны потенциометров (со временем они стираются);

- места пайки, которые могут разрушаться при попадании химически активных веществ (растворителей, соленой воды);

- проводники в месте выхода из разъема и конструкции педали (чаще всего они в этих местах обламываются при механическом воздействии);

- контакты разъема (разрушаются вследствие окисления, подгорания контактов).

Если ослабились два винтика, крепящие ползунковый механизм к оси педали, последняя не будет реагировать на нажатие.

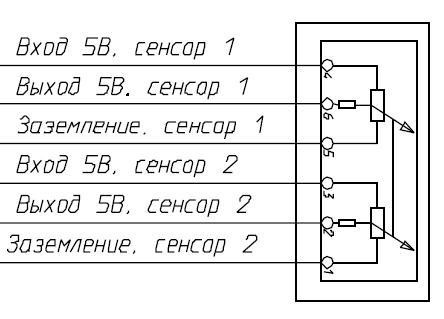

В распиновке контактов разъемов электронной педали есть варианты для различных моделей двигателей. В данном случае распиновка соответствует такой схеме.

Проверку работоспособности педали газа можно выполнить при помощи мультиметра, включенного в режим измерения сопротивления. Для этого необходима таблица значений величины сопротивлений в зависимости от угла поворота оси педали.

Наличие двух зон потенциометром в электронной педали необходимо для обеспечения помехоустойчивости и надежности системы. При отказе одного из потенциометров (резистивных зон) электроника автомобиля переходит в аварийный режим, но двигатель при этом реагирует на педаль акселератора.

В современных электронных педалях в состав блока входит цифровая схема преобразования сигнала. Контроль работоспособности такого устройства без специальной техники затруднителен. При появлении неисправности электронную педаль практичнее заменить сразу. Она стоит недорого, лучше не рисковать.

Для вызова автоэлектрика для починки КАМАЗ звоните по телефонам: 8 (495) 215-03-53, 8 (800) 500-89-53.

Адрес

г. Котельники,

ул. Новорязанское ш. дом 6, стр. 4 , этаж 2, офис 18

Как работает электронная педаль газа, как проявляются ее достоинства и недостатки, какие неисправности встречаются чаще всего, и как с ними бороться? Все эти вопросы весьма актуальны, ведь сегодня многие производители автомобилей заменили традиционный тросовый привод на более современную электронную педаль.

Электронная педаль газа – как она работает?

Современные технологии направлены на то, чтобы максимально облегчить нашу жизнь. С одной стороны, это огромный плюс, но с другой – они попросту лишают нас возможности принимать какое-либо решение, вернее, корректируют его, и таким образом, что не всегда можно добиться желаемого результата. Это хорошо видно и при работе столь популярной в современном автомобилестроении электронной педали. Хотя для тех, кто неуверенно себя чувствует за рулем, и тем более не вникает в технические нюансы авто, это новшество только в плюс.

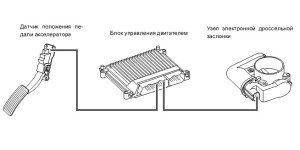

Принцип работы электронной педали газа следующий: после нажатия водителем акселератора данные об углах надавливания сразу же попадают в блок управления посредством специальных датчиков. Далее в ход идет ЭБУ, который и рассчитывает необходимый угол открытия дроссельной заслонки, а привод, исходя из полученных данных, открывает ее на этот угол. При этом если вдруг необходимо будет изменить величину этого угла (для более экономичного режима либо же безопасности), то блок управления делает это сам, без получения соответствующей команды. Получается, что водитель не может на все 100 % регулировать данный процесс.

Когда необходима замена электронной педали газа?

В связи с тем, что это электронный привод, то и основные неисправности в нем связанны с электроникой. В кронштейне педали встроены два датчика, которые передают команды на блок управления. Если один из этих датчиков выйдет из строя, то на панели загорится лампочка, отвечающая за исправность системы управления движком. В этом случае ЭБУ переходит в резервный режим (обороты растут намного медленнее). Если же из строя вышли два датчика, то включится аварийный режим, и движок будет работать как на холостом ходу. Так как датчики ремонту не подлежат, необходима замена электронной педали газа.

Также может повредиться проводка, и тогда нарушается работа дросселя. Если же износился электрический движок, то на мониторе также выдается ошибка, указывающая на аварию. Эти повреждения можно устранить, но если из строя вышел ускоритель электронной педали газа, отвечающий за динамику авто, то данную деталь стоит немедленно заменить новой. Как это сделать, мы рассмотрим чуть ниже.

Ремонт электронной педали газа – исправляем поломки сами

В основном при каких-либо проблемах требуется замена всего узла в целом. Но прежде чем приступать к столь решительным действиям, не мешало бы выяснить причину поломки. Для этого, конечно, стоит ознакомиться с информацией, как проверить электронную педаль газа. Для этого необходимо разъединить колодку и датчики, а затем, открутив крепежные гайки, демонтировать педаль.

Непосредственно для проверки потребуется мультиметр: подсоединяя его к разным выводам, следим за изменением электрического сопротивления. Оно должно уменьшаться плавно, если же наблюдаются скачки, то деталь неисправна.

В некоторых же случаях возможен и ремонт электронной педали газа, допустим, при повреждении проводки. Так что, обнаружив дефект (нарушена изоляция, повреждены сами провода и т.д.), действовать нужно по следующей схеме. Освободив ось крепления шестеренки, снимаем жгут. Для этого необходимо отпаять провода, освободить скобу и вытянуть кабель. Затем производим замену проводов, и, разобрав разъем под педалью, распаиваем их. Теперь можно собрать заслонку и спокойно ездить.

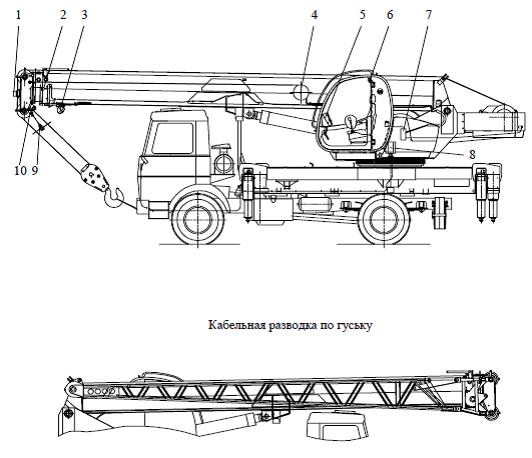

Приводы управления и электрооборудование автокранов КС-35715, КС-35714

Приводы управления крановыми операциями

В кабине крановщика установлены рукоятки управления приводами крановых операций следующих механизмов:

- механизм изменения угла наклона стрелы;

- механизм вращения поворотной платформы;

- механизм подъема (опускания) груза;

- механизм выдвижения (втягивания) секций стрелы.

Функции управляющих рукояток на автомобильном кране КС-35715, КС-35714 обеспечивают левый и правый джойстики в кабине крановщика.

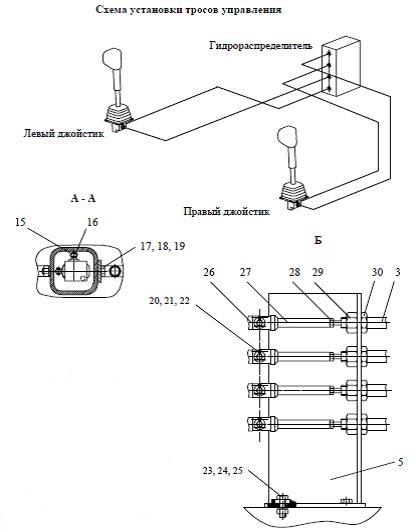

Рис.10 - Привод управления крановыми операциями (2 рисунка)

1 – кабина крановщика; 2 – кресло крановщика; 3 – тросы управления; 4 – кронштейн; 5 – кронштейн установки гидрораспределителя; 6 – поворотная платформа; 7 – винт установочный; 8, 18, 24 – гайки; 9 – левый джойстик; 10 – правый джойстик; 11, 17, 23 – болты; 12, 19, 22, 25 – шайбы; 13 – болты

ограничения хода золотника; 14 – гидрораспределитель; 15 – ось крепления троса; 16 – шайба крепления троса; 20 – шплинт; 21 – ось; 26 – золотники гидрораспределителя ; 27 – толкатель; 28 – гайка 1 крепления троса; 29 – гайка 2 крепления троса; 30 – гайка 3 крепления троса; 31 – втулка

Конструкция автокрана КС-35714, КС-35715 допускает также такую работу джойстиками, при которой достигается одновременное выполнение крановых операций:

- подъем (опускание) груза и вращение поворотной платформы;

- подъем (опускание) груза и выдвижение (втягивание) секций стрелы;

- изменение угла наклона стрелы и вращение поворотной платформы.

Для возможности ускоренной работы механизма подъема на правом джойстике дополнительно установлена кнопка, при нажатии на которую производится ускоренный подъем или опускание груза.

Джойстики 9 и 10 (рис.10) установлены на консолях кресла крановщика 2 с помощью болтов 11 с шайбами 12. Подключение джойстиков 9 и 10 к гидрораспределителю 14 управления крановыми операциями, размещенному на поворотной платформе 6 за кабиной крановщика 1, выполнено с помощью управляющих тросов управления 3.

От каждого из джойстиков 9 и 10 через консоли кресла крановщика 2 к гидрораспределителю 14 ведут по два троса управления 3. Один конец каждого троса управления 3 соединен с соответствующим ему джойстиком с помощью осей 15 и шайб 16.

Далее все тросы управления 3 выведены из кабины крановщика 1 через втулку 31 в специальном отверстии в задней части кабины автокрана КС-35715, КС-35714 и заведены в кожух, где с помощью резьбового окончания тросов 3 и специальных гаек 28, 29, 30 присоединены к толкателям 27, которые установлены на кронштейне 5.

Кронштейн 5 установки гидрораспределителя 14 закреплен на поворотной платформе 6 болтами 23 и гайками 24.

Каждый их четырех толкателей 27 через оси 21 и шплинты 20 состыкован с соответствующим золотником 26 гидрораспределителя 14. На золотнике 26 находятся по два микропереключателя.

Сигналы о перемещении золотников 26 гидрораспределителя 14 передаются в ограничитель грузоподъемности автокрана КС-35714, КС-35715.

Управление крановыми операциями пропорциональное - малое смещение джойстика соответствует низкой скорости выполнения операций, а увеличение отклонения джойстика от нейтральной позиции приводит к возрастанию скорости соответствующей операции.

При нахождении рукоятки джойстика в нейтральном положении гидрораспределитель отключен. Ход перемещения золотников 26 ограничивается фиксаторами толкателей 27.

Фиксаторы перемещаются в пазах кронштейна 5 установки гидрораспределителя, а их ход с обоих сторон ограничивается болтами 13 ограничения хода золотника.

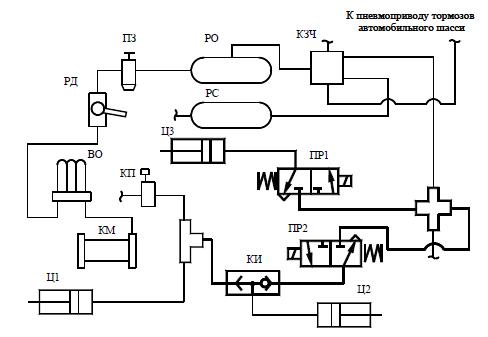

Рис.11 – Схема автокрана КС-35715, КС-35714 пневматическая принципиальная

Электрооборудование автокрана КС-35715, КС-35714

Электрооборудование автомобильного крана состоит из электрооборудования шасси и электрооборудования крановой установки.

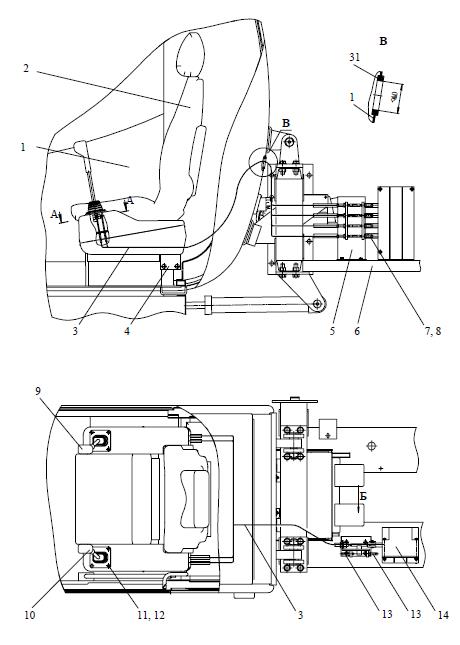

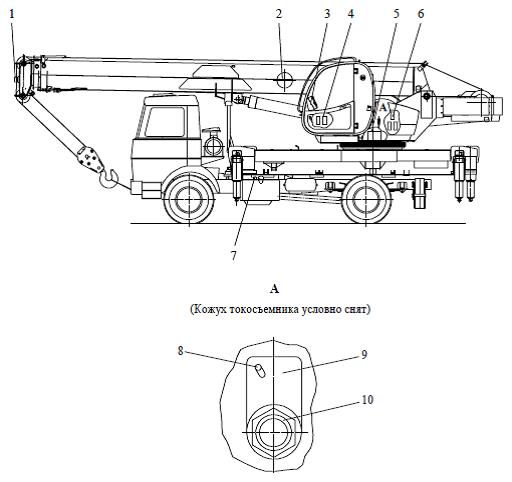

Рис.12 – Размещение электрооборудования на кране КС-35714, КС-35715

1 – контролер оголовка стрелы; 2 – фонарь; 3 – фара; 4 – кабельный барабан со встроенным датчиком вылета; 5 – щиток приборов с блоком отображения информации; 6 – плафон освещения кабины крановщика; 7 – контролер поворотной части крана; 8 – токосъемник; 9 – груз; 10 – ограничитель механизма подъема груза

Электрооборудование крана КС-35715, КС-35714 включает в себя приборы освещения и сигнализации, электродвигатели вентиляторов кабины крановщика и обдува переднего стекла, электромагниты пневмо- и гидрораспределителей с электроуправлением, отопительную установку, приборы контроля, предохранительные устройства, электропроводку.

Питание крановой установки осуществляется постоянным током напряжением 24 В от сети шасси по однопроводной электрической схеме.

С корпусом (массой) соединены отрицательные зажимы источников тока, в качестве которых на кране используются аккумуляторные батареи и генератор шасси.

Токосъемник автокрана КС-35715, КС-35714

Токосъемник кольцевого типа на кране КС-35714, КС-35715 служит для электрической связи электрооборудования, расположенного на поворотной части, с электрооборудованием неповоротной части крана и шасси.

Ось 6 (рис.13) токосъемника закреплена на вращающемся соединении 15. На оси собраны изоляционные кольца 2, контактные кольца 3, которые вместе с датчиком азимута 16 и втулкой 1 закреплены гайками 7 с шайбой 5.

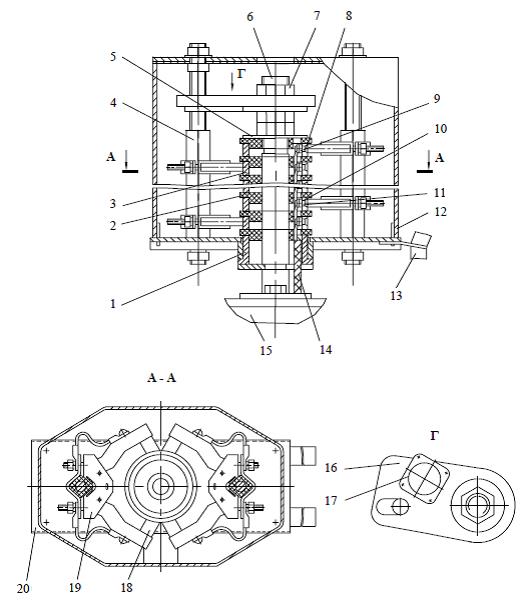

Рис.13 - Токосъемник КС-35715, КС-35714

1 – втулка; 2 – кольцо изоляционное; 3 – кольцо контактное; 4 – стойка; 5, 10 – шайбы; 6 – ось; 7, 9 – гайки; 8 – винт; 11 – наконечник; 12 – кожух; 13 – трубопровод вращающегося соединения; 14 – жгут проводов; 15 – вращающееся соединение; 16 – датчик азимута; 17 – резистор датчика; 18 – щетка; 19 – щеткодержатель; 20 – траверса

Провода подключаются к контактным кольцам 3 винтами 8 с гайками 9 и пружинными шайбами 10. На втулке 1 вращается траверса 20 и расположенные на ней изолированные стойки 4, на которых установлены щеткодержатели 19 со щетками 18.

Провода от поворотной платформы автокрана КС-35715, КС-35714 подключаются к щеткодержателям. При вращении поворотной платформы вращается и траверса, связанная с платформой с помощью вилки, а щетки скользят по контактным кольцам, обеспечивая электрическое соединение электрооборудования поворотной части с электрооборудованием неповоротной части.

Токосъемник защищен кожухом 12. На кране может применяется токосъемник модификации ТСУ-15, предназначенный для установки на автокраны и имеющий дополнительные элементы крепления датчика поворота платформы (датчика азимута).

Дополнительные сведения о токосъемнике ТСУ-15 изложены в эксплуатационных документах, входящих в комплект эксплуатационных документов крана.

Ограничитель грузоподъемности крана КС-35715, КС-35714

В качестве ограничителя грузоподъемности на автокране КС-35714, КС-35715 установлен ограничитель нагрузки стрелового крана ОНК-160С-53.09. В его состав входят:

- блок отображения информации (БОИ), установленный в кабине крановщика;

- преобразователи давления, измеряющие давления в поршневой и штоковой полостях гидроцилиндра подъема стрелы;

- датчик длины стрелы;

- датчик азимута (угла поворота платформы);

- датчик угла наклона стрелы, установленный на основании стрелы.

Блок отображения информации 3 (рис.14) осуществляет:

- преобразование сигналов датчиков в цифровой код;

- выполнение необходимых математических расчетов;

- формирование выходных сигналов управления исполнительными реле, включенных в электрическую схему крана;

- выдачу информации на четырехразрядные цифровые и световые индикаторы.

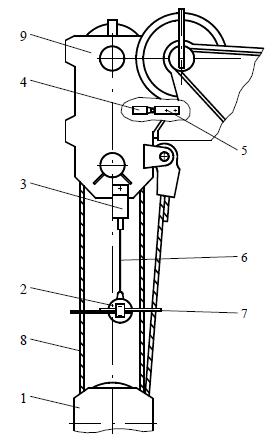

Рис.14 – Установка ограничителя грузоподъемности КС-35715, КС-35714

1 – модуль защиты от опасного напряжения (МЗОН); 2 – кабельный барабан со встроенным датчиком длины; 3 – щиток приборов с блоком отображения информации; 4 – преобразователи давления в поршневой и штоковых полостях гидроцилиндра подъема стрелы; 5 – токосъемник; 6 – преобразователи давления в напорных и сливной магистралях; 7 – датчик температуры рабочей жидкости гидропривода крана; 8 – стойка токосъемника; 9 – датчик угла поворота платформы (датчик азимута); 10 – ось токосъемника;

Датчики предназначены для преобразования соответствующих параметров в электрические сигналы, направляемые в блок обработки данных ограничителя. Датчик длины стрелы КС-35714, КС-35715 установлен в кабельном барабане 2.

Датчик состоит из безупорного резистора, ось которого при помощи редуктора соединена с барабаном. При перемещении секций стрелы и вращении барабана получает вращение и ось потенциометра.

Датчик угла поворота платформы 9 установлен под кожухом кольцевого токосъемника. Датчик состоит из безупорного резистора, ось которого через шестерни привода соединена с осью 10 токосъемника КС-35715, КС-35714.

Датчик угла наклона стрелы является универсальным измерительным модулем, который установлен на основании стрелы. Преобразователи 4 давления соединены трубопроводами соответственно с поршневой и штоковой полостями гидроцилиндра подъема стрелы.

Подробное описание ограничителя нагрузки крана приведено в документации на ограничитель нагрузки крана ОНК-160С-53.09, входящей в комплект эксплуатационных документов крана.

Порядок работы с регистратором, методика и режимы считывания информации из него и параметры обработки информации на компьютере подробно описаны в эксплуатационной документации на ограничитель грузоподъемности, входящей в состав комплекта эксплуатационной документации, поставляемой с краном.

Ограничители высоты подъема крана КС-35714, КС-35715

Ограничители высоты подъема опускания предназначены для автоматического отключения механизма подъема при достижении крюковой подвеской предельного верхнего и нижнего положений.

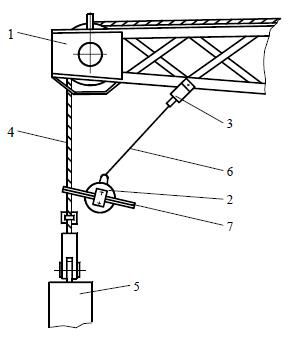

Рис.15 – Ограничитель высоты подъема при работе стрелой КС-35715, КС-35714

1 – основная крюковая обойма; 2 – груз; 3 – ограничитель механизма подъема груза; 4 – выключатель блокировки последовательности втягивания секций стрелы; 5 – упор; 6 – тросик; 7 – скобы; 8 – грузовой канат; 9 – оголовок стрелы

Рис.16 – Ограничитель высоты подъема при работе гуськом КС-35715, КС-35714

1 – оголовок гуська; 2 – груз; 3 – ограничитель механизма подъема груза; 4 – грузовой канат; 5 – вспомогательная крюковая обойма; 6 – тросик; 7 – скобы

Ограничитель высоты подъема должен срабатывать при расстоянии между крюковой подвеской и оголовком стрелы не менее 200 мм.

Устройство ограничителей высоты подъема показано на рисунках 15 и 16.

На кране установлены контрольно-измерительные приборы, обеспечивающие крановщика необходимой информацией для правильной эксплуатации крана.

Контрольно-измерительные приборы размещены:

- в кабине водителя шасси;

- в кабине крановщика;

- на задней поперечной балке опорной рамы.

Назначение установленных в кабине водителя шасси контрольно-измерительных приборов подробно описано в эксплуатационной документации на шасси, входящей в состав комплекта эксплуатационной документации, поставляемой с краном КС-35714, КС-35715.

В кабине крановщика размещены щиток приборов, ограничитель грузоподъемности и указатель угла наклона крана.

На задней поперечной балке опорной рамы крана, около рукояток управления выносными опорами, установлен указатель угла наклона.

Указатели угла наклона крана КС-35715, КС-35714

На кране в качестве указателей угла наклона крана установлены креномеры жидкостного типа. Один креномер размещен на неповоротной части крана – на задней балке опорной рамы около рукояток установки крана на выносные опоры.

Назначение данного креномера – возможность контроля величины угла наклона крана при установке крана на выносные опоры. Другой креномер находится на поворотной части автокрана КС-35715, КС-35714 - в кабине крановщика. Функции данного креномера – возможность контролировать угол наклона крана во время работы.

Принцип действия креномеров основан на свойстве воздушного шарика сохранять крайнее верхнее положение в жидкости, заключенной в круглой ампуле со сферической внутренней поверхностью.

На стекло креномера нанесены окружности. При наклоне крана в любую сторону на один градус центр воздушного шарика совпадает с контуром наименьшей по величине окружности. При отклонении крана на два градуса воздушный шарик совпадает с контуром второй от центра окружности.

Устройство и принцип работы электронной педали газа

Чтобы понимать, как это устроено и функционирует, нужно примерно понимать общую схему механического аналога. Функции этих систем схожи, однако самым простым узлом можно считать только традиционный привод.

Принцип действия электронного узла сложнее, но таким образом процесс управления оборотами стал легче. Электронный акселератор используется только на моторах с инжекторной системой питания. Устройство ее – полностью электронное. В основе лежат электронные модули, преобразующие электрические сигналы.

Электронная педаль газа камаз: устройство, принцип управления двигателем, схема

ЭСУД предназначена для управления цикловой подачей топлива двигателя в зависимости от режимов работы двигателя, его температурного состояния, регулировочных характеристик и параметров окружающей среды.

Система обеспечивает выполнение следующих функций:

– нормирование пусковой подачи топлива;

– коррекция цикловой подачи в зависимости от давления наддувочного воздуха;

– ограничение цикловой подачи топлива при достижении предельной температуры охлаждающей жидкости;

– управление реле блокировки стартера;

– ограничение максимальной скорости автобуса;

– обеспечение аварийного останова двигателя;

– осуществление диагностических функций и передача диагностической информации через диагностический разъем по линии K-line и CAN;

– обеспечение взаимодействия с другими системами управления автобуса;

– обеспечение аварийно – предупредительной сигнализации и защиты и др.

Полный перечень выполняемых ЭСУД функций определяется при проектировании изделия, на котором применен двигатель.

В состав ЭСУД входят:

– электронный блок управления (ЭБУ);

– жгуты проводов в комплекте с датчиками, переключателями и разъемами для подключения устройств диагностирования системы в условиях эксплуатации;

– исполнительные механизмы (привод рейки ТНВД, клапан аварийного останова двигателя).

Элементы ЭСУД и их предназначение на двигателях КАМАЗ с ТНВД .

В системе используются следующие элементы:

Датчик измерения частоты вращения коленчатого валаустанавливается в отверстие, выполненное в передней крышке. Для формирования сигналов датчика в качестве индуктора применяется специальный передний противовес коленчатого вала с восемью пазами.

Датчик частоты вращения распределительного валаустанавливается в специальное отверстие, выполненное в картере маховика. Для формирования сигналов датчика в качестве индуктора применяется специальное колесо с шестнадцатью пазами.

Сигнал датчика используется в функции ограничения цикловой подачи при превышении допустимой температуры двигателя с выдачей предупреждения на диагностическую лампу и корректировку стартовой подачи топлива в зависимости от температурного состояния двигателя.

ЭБУ анализирует всю поступающую информацию о режимных параметрах, состоянии двигателя и автобуса, обрабатывает ее в соответствии с заданными алгоритмами и управляет рейкой ТНВД, обеспечивая при этом впрыскивание строго дозированных порций топлива.

Через шину CAN возможен обмен сигналами с другими системами автобуса, через К-line осуществляется диагностика системы. Электронный блок управления устанавливается в кабине автобуса. Исполнительными механизмами системы являются электромагнит перемещения рейки ТНВД и втягивающий электромагнит 24В клапана аварийного останова двигателя.

Электромагнит рейки ТНВД с датчиком положенияслужит для установки рейки ТНВД в положение, соответствующее заданному режиму работы двигателя. Конструкция и характеристики электромагнита обеспечивают высокую точность и быстродействие, обеспечивая регулирование двигателя в зависимости от условий работы.

Втягивающий электромагнит 24В клапана аварийного останова двигателяслужит для прекращения подачи топлива в ТНВД при возникновении аварийных ситуаций (заклинивание рейки ТНВД, чрезмерное превышение частоты вращения коленчатого вала, т.д.). Устанавливается в специальный корпус клапана вместе с датчиком температуры топлива.

Если лампа диагностики продолжает гореть, либо она загорается при работе двигателя, это означает, что в ЭСУД возникла неисправность и для ее устранения необходимо обратиться в сервисный центр. Информация о неисправностях хранится в ЭБУ и может быть прочитана либо при помощи диагностического прибора, либо при помощи лампы диагностики. После устранения неисправности лампа диагностики гаснет.

Диагностика двигателя. Установленный в кабине автобуса включатель режима диагностики имеет три положения – среднее (фиксированное), верхнее и нижнее (нефиксированные). В верхнем и нижнем положении включателя электронный блок управления двигателем находится в режиме диагностики. Диагностика двигателя проводится нажатием и удерживанием включателя в верхнем или нижнем нажатом положении более двух секунд. После отпускания включателя лампа диагностики промигает блинк-код неисправности двигателя в виде нескольких длинных вспышек (первый знак блинк-кода) и нескольких коротких вспышек (второй знак блинк-кода). При следующем нажатии на включатель лампа будет мигать блинк-код следующей неисправности. Таким образом, выводятся все неисправности, хранящиеся в электронном блоке. После вывода последней запомненной неисправности блок начинает заново выводить первую неисправность. Для стирания выводимых лампой диагностики блинк-кодов неисправностей из памяти блока управления при нажатом включателе режима диагностики включите зажигание и после этого удерживайте включатель режима диагностики еще около пяти секунд.

Пример – при физической ошибке датчика температуры наддувочного воздуха (блинк-код 32) лампа диагностики промигает три длинные вспышки, пауза, две короткие вспышки.

Перечень возможных ошибок и неисправностей, их блинк-коды и рекомендуемые действия при этом приведен в таблице 9.

Таблица 9 – Возможные неисправности ЭСУД, их коды и способы устранения

Можно продолжать движение

Обратиться в сервисный центр

Можно продолжать движение. Обратиться в сервисный центр

Можно продолжать движение. Обратиться в сервисный центр

Можно продолжать движение. Обратиться в сервисный центр. Данная ошибка появляется также из-за одновременного нажатия нескольких управляющих элементов рычага круиз-контроля

Проверить датчик температуры охлаждающей жидкости.

Можно продолжать движение. Обратиться в сервисный центр

Можно продолжать движение. Обратиться в сервисный центр

Можно продолжать движение. Обратиться в сервисный центр

Если двигатель самопроизвольно увеличил частоту вращения, двигатель не заводить.

Срочно обратиться в сервисный центр

Можно продолжать движение. Обратиться в сервисный центр

На двигателе установлены датчики:

– два датчика частоты вращения коленчатого вала;

– температуры охлаждающей жидкости; температуры топлива;

– температуры наддувочного воздуха; давления наддувочного воздуха.

Для формирования сигналов частоты вращения коленчатого вала в качестве индуктора используются зубья обода маховика. Для обеспечения работоспособности двигателя при выходе из строя одного из датчиков применяются два датчика частоты вращения.

Значения температуры и давления воздуха необходимы для определения массового расхода воздуха и соответственно состава рабочей смеси.

Рисунок 52 – Установка жгута проводов на двигателях с V-образным ТНВД: 1 – исполнительный механизм с датчиком положения; 2 – датчик давления наддувочного воздуха 23.3855; 3 – датчик температуры охлаждающей жидкости 192.3828; 4 – датчик температуры топлива 192.3828; 5 – датчик температуры наддувочного воздуха 192.3828; 6 – датчик частоты вращения коленчатого вала 406.3847060-01; 7 – жгут системы управления двигателем внешний 6460-4071031-62; 8 – отсечной топливный клапан

Отсечной топливный клапан,предназначенный для останова двигателя путем прекращения подачи топлива в ТНВД при возникновении аварийный ситуаций (например, превышении частоты вращения коленчатого вала), установлен в топливной системе на входе в ТНВД.

Размещение элементов системы и прокладка моторного пучка проводов на двигателях с V-образным ТНВД показаны на рисунке 52.

Диагностика и управление ошибками системы ЭСУД.

Диагностика системы производится с помощью сканер-тестера или персонального компьютера, при этом генерируются коды ошибок OBDII, представленные в таблице 10.

Первое мигание соответствует правому разряду приведенных чисел.

Таблица 10 – Возможные неисправности системы ЭСУД и их коды

| Описание ошибки | Блинк-код | |

| OBDII | Blink | |

| 1 | 2 | 3 |

| Сбой датчика частоты вращения коленчатого вала | Р0725 | 00000 000 |

| Высокий уровень сигнала датчика частоты вращения | Р0726 | 00000 001 |

| Сбой датчика частоты вращения ТНВД | Р0720 | 00001 000 |

| Высокий уровень сигнала датчика частоты вращения ТНВД | Р0721 | 00001 001 |

| Низкий уровень сигнала датчика положения рейки А | Р1222 | 00011 000 |

| 1 | 2 | 3 |

| Высокий уровень сигнала датчика положения рейки А | Р1223 | 00011 001 |

| Сбой сигнала датчика положения рейки А | Р1220 | 00011 010 |

| Низкий уровень сигнала датчика положения рейки В | Р1227 | 00010 000 |

| Высокий уровень сигнала датчика положения рейки В | Р1228 | 00010 001 |

| Сбой сигнала датчика положения рейки В | Р1225 | 00100 010 |

| Низкий уровень сигнала датчика положения педали А | Р0222 | 00110 000 |

| Высокий уровень сигнала датчика положения педали А | Р0223 | 00110 001 |

| Сбой сигнала датчика положения педали А | Р0220 | 00110 010 |

| Низкий уровень сигнала датчика положения педали В | Р0227 | 00111 000 |

| Высокий уровень сигнала датчика положения педали В | Р0228 | 00111 001 |

| Сбой сигнала датчика положения педали В | Р0225 | 00111 010 |

| Высокий уровень сигнала датчика давления наддува | Р0108 | 01000 001 |

| Сбой сигнала датчика давления наддува | Р0105 | 01000 010 |

| Низкий уровень сигнала датчика температуры наддувочного воздуха | Р0112 | 01010 000 |

| Высокий уровень сигнала датчика температуры наддувочного воздуха | Р0113 | 01010 001 |

| Сбой сигнала датчика температуры наддувочного воздуха | Р0110 | 01010010 |

| Низкий уровень сигнала датчика температуры топлива | Р0182 | 01011 000 |

| Высокий уровень сигнала датчика температуры топлива | Р0183 | 01011 001 |

| Сбой сигнала датчика температуры наддувочного воздуха | Р0180 | 01011 010 |

| Низкий уровень сигнала датчика температуры охлаждающей жидкости | Р0117 | 01100 000 |

| Высокий уровень сигнала датчика температуры охлаждающей жидкости | Р0118 | 01100 001 |

| Сбой сигнала датчика температуры охлаждающей жидкости | Р0115 | 01100 010 |

| Низкий уровень сигнала датчика напряжения питания | Р0562 | 01110 000 |

| Высокий уровень сигнала датчика напряжения питания | Р0563 | 01110 001 |

| Сбой сигнала датчика напряжения питания | Р0560 | 01110010 |

| Низкий уровень напряжения в цепи питания датчиков | Р1252 | 10001 000 |

| Высокий уровень напряжения в цепи питания датчиков | Р1253 | 10001 001 |

| Превышение аварийной частоты вращения | Р0219 | 10010 000 |

| Ошибка начальной инициализации данных | Р0603 | 10010 001 |

| Ошибка начального тестирования системы | Р1902 | 10010010 |

| Ошибка чтения EEPROM | Р1800 | 10011 000 |

| Ошибка записи EEPROM | Р1 80 | 10011 001 |

| Ошибка данных EEPROM | Р1802 | 10011 010 |

| Несоответствие версии данных EEPROM | Р1803 | 10011 011 |

| Ключ управления рейкой не отвечает | Р1810 | 10100 000 |

| Превышение температуры ключа управления рейкой | Р1811 | 10100 001 |

| Нет напряжения питания на ключе управления рейкой | Р1812 | 10100 010 |

| Замыкание выхода / нет нагрузки на ключе управления рейкой | PI813 | 10100 011 |

В таблице 11приводятся подробные описания основных ошибок, их типы, возможные причины возникновения и методы устранения.

– предупреждение – информационная ошибка, не влечет каких-либо изменений алгоритмов работы программного обеспечения;

– критическая – ошибка, при которой продолжение нормального функционирования системы невозможно, приводит к принудительному останову двигателя.

– аварийной частоты вращения;

– алгоритмов регулятора скорости и регулятора положения исполнительного механизма ТНВД;

Читайте также: