Момент затяжки гбц газ 4301

После того как закончили с коленвалом, с поршнями не забудьте поставить на место маслоприемник, перед закрытием поддона. Перед тем, как установить маслоприемник, поменяйте уплотнительное резиновое кольцо. Обычно, он, после продолжительной эксплуатации и прибывания в масле, дубеет, то есть становится твердым. По этому, при капитальным ремонте, его лучше заменить.

Маслоприемник Газ 3307, Газ 53.

Теперь нужно закрыть переднюю крышку. Но прежде нам нужно заменить сальник коленвала который установлен в передней крышке. Сальник передней крышки также, как все сальники, сделан из специальной маслоизносостойкой резины, но все же со временем он также дубеет, трескается, изнашивается. По этому его тоже нужно заменить. Резиновый сальник, передней крышки двигателя ЗмЗ 511 (Газ 53), запрессован в специальную железную оправу.

Сальник передней крышки ЗмЗ 511 (Газ 53).

И так после того как замените, сальник передней крышки, можно закрыть переднюю крышку, предварительно заменив прокладку. Да чуть не забыл, прежде чем поставите переднюю крышку, обязательно обратите внимание на резиновый уплотнитель, который устанавливается со шпонкой фланца шкива коленвала. Со временем он тоже дубеет и соответственно, тоже, нуждается в замене, при капитальном ремонте. Многие даже не знают что есть такой уплотнитель. Так вот если его не поставить, или не заменить, то может быть течь масла.

Шпонка с уплотнителем фланца шкива коленвала.

Все теперь можно смело поставить переднюю крышку на место и закрыть поддон. Перед закрытием поддона, нам конечно нужно выбрать, купить и поставить прокладку поддона. Есть разные прокладки: пробковые, картонные, резиновые и резинопробковые. Я же вам рекомендую ставьте последние, то есть резинопробковые. Не буду описывать почему именно резинопробковые, сегодня в этой статье мы не разбираем качество прокладок. По этому просто ставьте их, поверьте мне резинопробковые пока самые лучшее.

Прокладка поддона ЗмЗ 511 (Газ 53), резинопробковая.

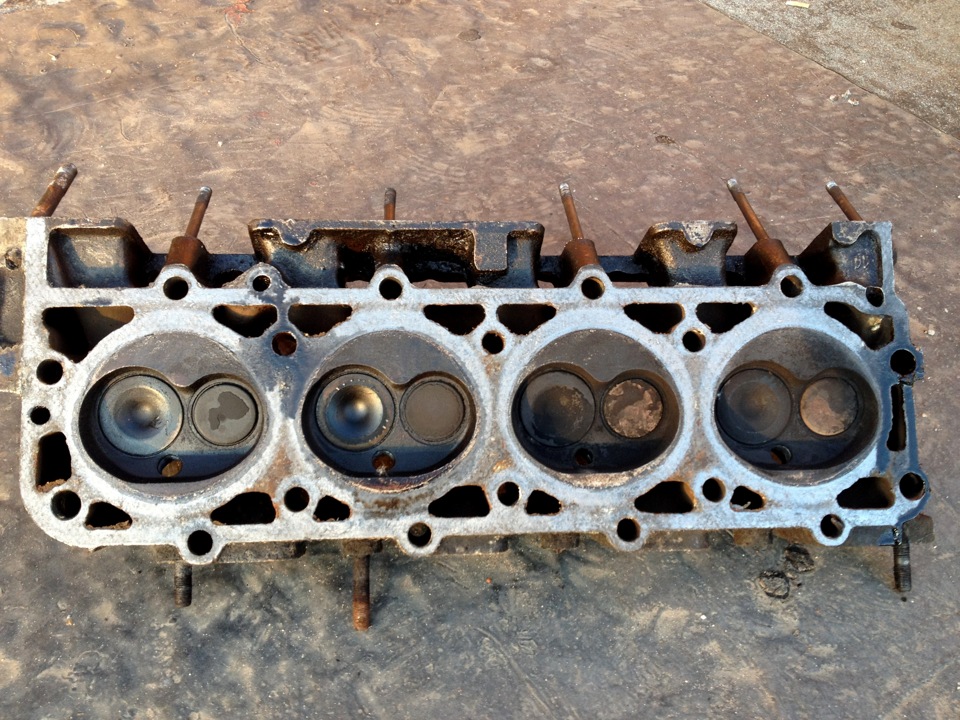

Все теперь можно двигатель перевернуть, что бы поставить на места ГБЦ. Но пржде чем поставить, ГБЦ, тоже нуждаются в ремонте. Нужно будет сделать притирку клапанов и при необходимости отфрезеровать или отшлифовать. (Это зависит какой стенд доступен, в Вашем случае, фреза или шлифовочный, и тот и другой подойдет). Про то как сделать притирку клапанов есть статья так что повторяться не буду.

И так после того как отремонтируете ГБЦ, ставим прокладки ГБЦ и аккуратно, без перекосов ставим ГБЦ на места. Теперь же нам с Вами нужно их правильно протянуть. Я же, за все годы сколько ремонтирую двигателя, привык обходится обычным набором головок и небольшой куском трубы для усиления момента затяжки (помогач). Вам же, если Вы не спец, рекомендую, пока не привыкнете, пользоваться специальным динамометрическим ключом.

Потому что при затяжке, гаек ГБЦ, нужно быть предельно осторожным, особенно в двигателях с дюралюминиевым блоком цилиндров. Как раз наш двигатель и является таковым. Есть вероятность что Вы просто вырвете шпильки из блока цилиндров, или же можете сорвать гайки ГБЦ. Ну, а если просто не дотяните, тоже нас не чего хорошего не ожидает, по этому лучше не испытывайте судьбу, воспользуйтесь специальным ключом.

Динамометрический ключ.

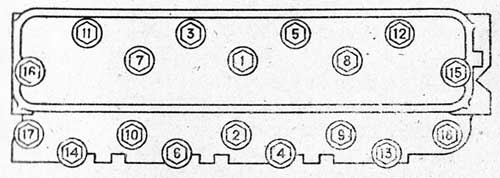

Теперь нам нужно правильно по порядку протянуть гайки ГБЦ. Это очень важный момент, по этому отнеситесь серьезно. Момент затяжки должен быть в пределах 7,3—7,8 кГм. Зразу не нужно стараться тянуть до конца, лучше сначала, по порядку, протянуть с небольшим усилием. Со второго раза можно уже тянуть с усилием 7,3—7,8 кГм.

Окончательную затяжку нужно производить на холодном двигателе. После горячей обкатки и полного остывания двигателя проверить момент затяжки, который должен быть 7,З—7,8 кГм.

Порядок протяжки ГБЦ ЗмЗ 511 (Газ 53).

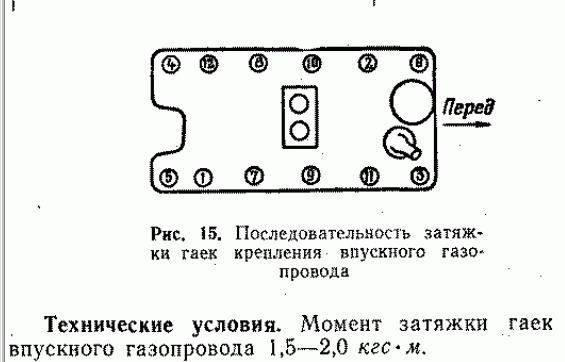

Вот мы добрались до завершающей стадии. Нам осталось закрыть плиту (паук) двигателя. Установив правильно на место резиновую прокладку, не забудьте стыки прокладок смазать не большим количеством герметика. Не в коем случае, не смазывайте герметиком прокладки полностью, только стыки.

При установке паука, резиновая прокладка должна быть чистым и сухим, не нужно её не чем смазывать, только стыки. Потому что при затягивание паука, если прокладку смазать или промазать герметиком, то его попросту, под нагрузкой, может выдавить из-под паука, так-как она резиновая и будет скользить, растягиваться после смазывания. Повторяю: резиновая прокладку паука не нуждаются не в смазывание и не промазывание герметиком, только стыки.

Порядок и момент затяжки паука ЗмЗ 511 (Газ 53).

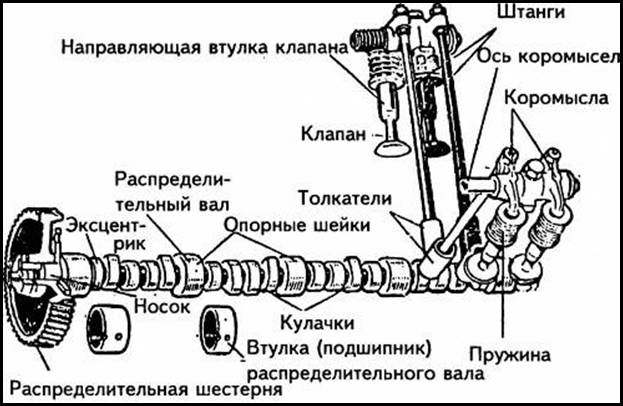

Перед закрытием плиты не забудьте установить на места толкатели-стаканы, штанги и коромысла газораспределительного механизма (ГРМ). Потом еще нужно будет отрегулировать клапана, об этом можно ознакомится в этой статье.

Газораспределительный механизм (ГРМ) ЗмЗ 511 (Газ 53).

На этом все, думаю после знакомства с этими статьями, Вы сможете отремонтировать для начала хотя бы свой двигатель. Ну, а если у Вас есть способность и "руки", то легко можете стать профессиональным мотористом. Если в чем то не разберетесь или возникнут проблемы пишите на email или оставляйте комментарий, я обязательно отвечу. Всем спасибо!

Разработка модели грузовика ГАЗ-4301 стартовала на Горьковском автомобильном заводе ещё в начале 80-х годов. В 1982-1983 годах опытная партия этих машин прошла серьёзные испытания. Поскольку такие грузовики предназначались в основном для сельского хозяйства, первые испытания производились в подмосковных колхозах. Затем был организован тестовый автопробег на девять тысяч километров – из Горького на Куйбышев, за тем до Аральска, Ташкента, с финишем в горах Памира.

Испытания прошли успешно, но до серийного производства дизельный ГАЗ-4301 добрался только в 1992-м году. В стране с плановой экономикой и абсолютным господством государства во всех сферах хозяйства острой необходимости в переходе на дизельные машины не было, хотя и признавалось, что его нужно обеспечить. Бензин был ещё дёшев, заказами на бензиновые грузовики автозаводы были обеспечены стабильно.

Поскольку архаичной была сама концепция грузовика, созданного на базе ГАЗ-3307, а экономические условия в стране коренным образом изменились (нет государственный дотаций, нет спроса на такие машины), новый дизельный грузовик уже к 1995 году был снят с производства.

Двигатель ГАЗ-4301

Грузовики ГАЗ-4301 комплектовались шестицилиндровыми 125-сильными дизельными двигателями воздушного охлаждения ГАЗ-542.10. Это был первый дизель, разработанный специалистами Горьковского автозавода. Для внедрения его в производство они воспользовались лицензионными технологиями немецкой .

Цилиндры данного мотора легкосъёмные, с наружным оребрением. Уплотнение масляной полости на стыке цилиндр-картер осуществляется медной прокладкой. Головки цилиндров – отдельные на каждый цилиндр, с наружным и внутренним оребрением для обеспечения охлаждения проходящим воздухом, со вставными чугунными сёдлами и направляющими втулками клапанов, с V-образно расположенными клапанами.

На поршнях располагаются три компрессионных и одно маслосъёмное кольца. Шатуны – с косым разъёмом нижней головки. Шатун окончательно обрабатывается вместе с крышкой, поэтому крышки шатунов не являются взаимозаменяемыми. Коленчатый вал – семиопорный, со съёмными противовесами.

На двигателе установлен верхнеклапанный механизм газораспределения, с нижним расположением распределительного вала. Распредвалздесь семиопорный, на заднем конце которого располагается распределительная шестерня. С её помощью, через шестерни коленчатого вала, осуществляется привод вала распределительного.

Топливный насос высокого давления (ТНВД) – рядный, с механическим двухрежимным центробежным регулятором. Топливный насос низкого давления – поршневого типа. Топливноподкачивающий насос – плунжерный, с ручной подкачкой топлива.

В двигателе ГАЗ-542.10 использованы форсунки закрытого типа, давление начала подъёма иглы составляет 22 МПа (220 кгс/см2).

Система охлаждения – воздушная, с шестерёнчатым приводом вентилятора через регулируемую гидромуфту.

Для топливной системы предусмотрено два фильтра: грубой очистки (фильтр-отстойник с сетчатым элементом) и тонкой очистки (со сменными бумажными фильтрующими элементами). Воздушный фильтр двигателя установлен со сменным элементом и сигнализатором предельной заполненности.

Для облегчения пуска двигателя в морозное время предусмотрено электофакельное устройство (ЭФУ) и воздушный дизельный пусковой подогреватель.

Технические характеристики дизельного двигателя ГАЗ-542.10:

- Мощность, при 2800 об/мин – 82 кВт или 125 лошадиных сил.

- Максимальный крутящий момент, при 1600-1800 об/мин. – 37 Н.м.

- Максимальная частота вращения двигателя на холостом ходу – 3040 об/мин.

- Минимальная частота вращения двигателя на холостом ходу – 575-625 об/мин.

- Диаметр цилиндра – 105 мм, ход поршня – 120 мм.

- Степень сжатия – 18.

- Порядок работы цилиндров: 1-5-3-6-2-4.

Контрольный расход горючего при замере в летнее время на обкатанном автомобиле с полной загрузкой, движущемся по ровной дороге с твёрдым покрытием со скоростью 60 км/ч, составляет 15 литров дизтоплива на 100 километров.

Особенности двигателя

Дизельный двигатель ГАЗ-542 не являлся собственной разработкой инженеров завода, а производился по лицензии, купленной у Deutz. Таким образом, впервые на ГАЗе начали выпускаться двигатели на дизельном топливе.

Система питания двигателя топливом нагнетает давление двух уровней: низкого и высокого.

Насос поршневого инжекторного типа применяется для поддержания низкого уровня давления, а механический центробежный насос с регулировкой и двумя режимами работы обеспечивает компрессию высокого уровня.

Предусмотрен и ручной режим подкачки дизеля в некоторых ситуациях. Для более продолжительной работы мотора применена усиленная система очистки топлива: первичная и вторичная.

В первом случае происходит грубая очистка с помощью сепаратора с сеточными элементами. Фильтровальные компоненты из бумаги обеспечивают глубокую очистку.

Отличительной чертой ГАЗа-4301 является высоко выведенная труба забора воздуха. В начале трубы стоят фильтрационные сменные элементы.

Система снабжена датчиком загрязненности. Охлаждение двигателя осуществлено с помощью гидромуфты и шестереночной передачи на вентилятор.

Дизельный мотор выгодней бензинового, особенно на длительных перевозках. Но есть некоторые правила эксплуатации, которые позволят продлить срок службы автомобиля и, в частности, мотора.

Рассмотрим некоторые практические советы:

- регулярная замена масла с частотой, указанной в инструкции по эксплуатации (каждые 15 тыс. км);

- очистка масляной центрифуги с определенной периодичностью (каждые 30 тыс. км);

- внимательно следить за температурой нагрева двигателя и при серьезных нагрузках открывать путь маслу через специальный масляный радиатор;

- желательно чистить сетку маслоприемника и шлифовать шестерни масляного насоса каждые 50 тыс. км;

- очень важно содержать двигатель в чистоте по причине оснащения воздушным охлаждением, так как загрязнения препятствуют требуемой теплопередаче;

- нельзя сразу глушить машину после работы, т. к. турбина в процессе использования сильно нагревается. Поэтому нужно дать двигателю немного поработать на холостом ходу;

- через каждые 25-30 тыс. км необходимо промывать масляную систему.

Трансмиссия

В составе трансмиссии грузовика ГАЗ-4301 – однодисковое сцепление сухого трения, с диафрагментарной пружиной и гидравлическим приводом. А также механическая пяти-ступенчатая коробка переключения передач, трёхходовая, с синхронизаторами на всех передачах, кроме первой и задней. Синхронизаторов на данной КПП два, инерционного типа.

Передаточные числа: I — 6,286; II — 3,391; III — 2,133; IV — 1,351; V — 1,0; заднего хода — 5,429.

Карданная передача – двумя валами открытого типа с промежуточной опорой; три карданных шарнира на игольчатых подшипниках. Главная передача – коническая, гипоидного типа. Передаточное число – 5,857. Дифференциал – конический, шестеренчатый, с принудительной блокировкой. Управление механизмом блокировки – дистанционное, пневматическим краном.

ГАЗ-4301 оснащался пятиступенчатой трехходовой механической коробкой передач, имеющей пару инерционных синхронизаторов на второй, третьей, четвертой и пятой передаче. Кроме этого трансмиссия грузовика обладает однодисковым сухим сцеплением, в котором присутствуют диафрагменная пружина и гидравлический привод управления.

Передача крутящего момента на задние колеса осуществляется посредством двух открытых карданных валов, имеющих промежуточную опору. Также здесь имеется три карданных шарнира с игольчатыми подшипниками. Главная передача здесь гипоидная, коническая.

Задний мост оснащен коническим, шестеренчатым дифференциалом, в котором имеется принудительная блокировка. Включение блокировки осуществляется дистанционно за счет пневматического крана.

На модификациях ГАЗ-4301 от Саранского самосвального завода, в состав трансмиссии входила та же коробка передач, но уже с редуктором отбора мощности. К данному узлу устанавливался шестеренчатый насос, обеспечивающий в гидравлической системе необходимое для работы давление.

Рулевое и тормозное управление

Конструкция рулевого управления представляет собой глобоидальный червяк с трехгребневым роликом на шарикоподшипнике. Передаточное число – 21,3 (среднее). Рулевую систему автомобиля ГАЗ-4301 дополняет гидравлический усилитель, совершенно не лишний для автомашины подобного класса.

Грузовик оснащается современной двухконтурной системой тормозов (рабочих, запасных и стояночного). Барабанные тормозные механизмы, смонтированные на каждом колесе, имеют по два автономных привода для работы с ними. Двухконтурные тормоза данного грузовика оснащены пневматическими усилителями, с гидравлическим приводом.

Бензовоз-топливозаправщик ГАЗ-4301 1994 года выпуска.

Ходовая и рулевое управление

Подвеска автомобиля предназначена для объединения кузова и несущей рамы с колесной частью.

Основная ее задача – правильно распределить нагрузки, испытуемые кузовом в процессе езды, и уменьшить негативное влияние от ударов.

Грамотно сконструированная подвеска обеспечивает плавность, комфортность передвижения, улучшает тяговые характеристики и устойчивое расположение грузовика на дороге.

В передней подвеске ГАЗа-4301 использованы полуэллиптические пружины с возможностью регулировки сжатия за счет прорезиненных проставок.

В задней подвеске скомбинированы пружинный и рессорный типы подвешивания. Телескопические амортизаторы справляются со своей задачей и сглаживают все колебания и удары по кузову грузовика.

Устанавливаются амортизаторы гидравлического типа и крепятся к раме и осевым опорам.

Рулевая система автомобиля снабжена гидравлическим усилителем. Это обеспечивает легкость поворота рулевого колеса и удобство водителя вместе с меньшей утомляемостью.

Механизм поворота колес снабжен червячной передачей глобоидального типа и трехгребневым колесом, закрепленным на подшипнике.

Эта система позволила изолировать непосредственно рулевое колесо от вибраций и ударов о неровности дорожного покрытия.

Применение усиления гидравлическим способом позволило понизить число оборотов рулевого колеса от левого крайнего положения в правое и наоборот. Это повысило популярность машины для городских грузоперевозок.

Устойчивость автомобиля была повышена за счет доработки многих узлов: низкий центр тяжести, увеличено расстояние между колесными колеями, блокировка заднего дифференциала осуществлена дистанционной пневматической системой, улучшена конструкция КПП.

Ходовая часть, подвеска

На ГАЗ-4301 использована передняя подвеска на двух продольных полуэллиптических рессорах, с дополнительным резиновым буфером сжатия. Схема задней подвески – на двух продольных полуэллиптических рессорах с дополнительными металлическими рессорами-амортизаторами. Амортизаторы на передней оси установлены гидравлические, телескопические, двустороннего действия.

Для увеличения энергоёмкости рессор и ограничения их прогиба на лонжероне рамы в районе передней оси установлены резиновые рессоры сжатия. На нижней полке лонжеронов задней рамы, над заднем мостом, также установлены резиновые буферы, ограничивающие степень прогиба рессор.

Колёса на ГАЗ-4301 установлены дисковые, с двухкомпонентным ободом, с разрезным бортовым кольцом. Шины – пневматические, радиальные, размера 8,25 R20, нормы слойности – НС-12. рекомендуемое давление в шинах составляет: передних колёс – 370 кПа, или 3,8 кгс/см2; задних колёс – 540 кПа, или 5,5 кгс/см2.

Технические характеристики в цифрах

- Габаритные размеры: длина – 6,42 м; ширина – 2,38 м; высота – 2,42 м (по кабине), 2,87 м (по тенту).

- Колёсная база – 3,7 м.

- Колея передних колёс – 1,7 м; колея задних колёс (между серединами двойных скатов) – 1,71 м.

- Минимальный дорожный просвет (с максимальной загрузкой) – 245 мм.

- Углы свеса с полной нагрузкой: передний – 36 градусов; задний (по буксирному крюку) – 31 градус.

- Минимальный радиус поворота, по оси следа переднего внешнего колеса – 8 м.

- Максимальный подъём, преодолеваемый автомобилем с полной загрузкой – 25 градусов.

- Грузоподъёмность: бортового – 5 тонн; с тентом – 4,85 тонны.

- Габаритные размеры грузовой платформы – длина 3490 мм, ширина 2170 мм; высота бортов 510 мм.

- Масса снаряжённого автомобиля – бортового – 3,9 тонны; с тентом – 4,050 тонны.

- Полная масса машины – 9,05 тонн.

- Распределение нагрузки: на переднюю ось – 2,35 тонны; на заднюю ось – 6,7 тонн.

- Допустимая масса буксируемого прицепа – 7 тонн.

Габаритные размеры

- Полная длина – 6430 мм.

- Полная ширина – 2380 мм.

- Высота по кабине – 2420 мм.

- Высота по тенту – 2870 мм.

- Длина колесной базы – 3700 мм.

- Ширина передней колеи – 1700 мм.

- Ширина задней колеи – 1710 мм.

- Дорожный просвет – 245 мм.

- Наименьший радиус разворота – 8000 мм;

- Длина грузовой платформы – 3490 мм;

- Ширина грузовой платформы – 2170 мм;

- Высота бортов – 510 мм.

Кабина ГАЗ-4301

На автомобиле установлена двухдверная и двухместная цельнометаллическая кабина, оснащённая местами для крепления ремней безопасности. Отопитель кабины – с двумя включёнными в систему смазки двигателя радиаторами. Независимый отопитель – воздушный, двухрежимный, работающий на дизельном топливе.

Для обеспечения удобной посадки водителя любой комплекции. Изменение продольного положения сиденья обеспечивается салазками, которые имеют восемь фиксированных положений. Общий ход салазок составляет 136 мм.

Подушка сиденья имеет три фиксированных положения, которые обеспечивают уровень её наклона в 4, 7 и 10 градусов к горизонтали. Изменение угла наклона спинки сиденья обеспечивается шарнирным механизмом, который бесступенчато изменяет степень наклона данной спинки. Пассажирское сиденье в кабине ГАЗ-4301 выполнено откидным, с целью облегчения свободного доступа к независимому отопителю.

Тормозная система

Автомобиль имеет современную для своего времени двухконтурную тормозную систему, состоящую из рабочего, запасного и стояночного тормоза.

Все колеса грузовика оборудованы барабанными тормозными механизмами с двумя автономными приводами. Для удобства при управлении тормозная система имеет пневматические усилители и гидравлический привод.

Стоит отметить, что на барабанных механизмах присутствует специальное устройство, которое в автоматическом режиме регулирует зазор между колодками и барабаном.

Отзывы владельцев ГАЗ-4301

Очень бережного отношения к себе требуют синхронизаторы, которые установлены на КПП данной машины. Сама коробка передач работает чётко и надёжно, скорости включаются мягко. Положительных отзывов заслуживает и работа тормозной системы (тормоза на ГАЗ-4301 – пневмогидравлические, как на ПАЗике). Гидроусилитель руля стоит как на ГАЗ-66, хороший, но при сильных морозах (порядка -30 градусов) может работать не всегда. Металл, из которого изготовлена кабина грузовика, не отличается высоким качеством – после 5-7 лет начинает ржаветь и гнить безостановочно.

Каталог запчастей на ГАЗ-4301 (4301):

В нашем каталоге представлены все запчасти используемые в ГАЗ-4301. Выберите необходимый вам узел. Для удобства поиска запчастей на ГАЗ-4301, можно воспользоваться быстрым фильтром.

Быстрый Фильтр по узлам:

Кабина, подвеска кабины, крышка люка пола, крышка люка под тяги

-

Стеклоочиститель и привод

-

Панель приборов

-

Дверь, обивка, навеска, уплотнитель, подлокотник двери

-

Сиденье водителя

-

Система отопления и вентиляции кабины

-

Зеркало заднего вида, держатели, поручни и крючки для одежды, козырек противосолнечный, крепление ремней безопасности

-

Подушки крепления оперения, облицовка радиатора, капот, подножки

-

Бак топливный

-

Глушитель выхлопа, трубы и подвеска глушителя

-

Вентилятор, гидромуфта привода вентилятора

-

Коробка передач

-

Передача карданная трансмиссии

-

Мост задний

Рама, брызговики, бампер передний, устройство буксирное переднее

-

Подвеска передняя

-

Ось передняя с тормозами, кулаки поворотные, балка передней оси с кронштейном и рычаги рулевой трапеции

-

Колеса, держатель запасного колеса, шины

Коробка отбора мощности с маслонасосом, рычагом и патрубками

-

Инструмент и принадлежности

Инструмент водителя и приспособления, огнетушитель, домкрат, утеплитель

Схемы запчастей и узлы представлены на сайте для справочных целей! Мы продаем не все запчасти на ГАЗ-4301, представленные в этом списке, но многие из них.

Протягиваеш по схеме (найдёш в мануале - начиная от середины крест на крест) постепенно, до усилия 12 -14 - за 4-5 проходов.

Осторожно со шпильками. Если протянеш с меньшем 8 - 9 - старый блок, боишся что шпилька полезит - то через месяцок придётся протянуть.

Не читай что написано в учебниках 6-7 это бред - при малейшем перегреве голову поведёт - распространёенная ошибка начинающих.

под буквой А-газ-53Крепление деталей четырьмя гайками (болтами) выполняют накрест. Резьбовые соединения крепят в 2-3 приема: за первый проход болт или гайку затягивают предварительно с небольшим усилием, а при втором (или третьем) затягивают окончательно с усилием, оговоренным инструкцией завода-изготовителя автомобиля. Для обеспечения заданного момента затяжки ответственных резьбовых соединений применяют ключи с динамометрической рукояткой. Моменты затяжки гаек (болтов) крепления головок цилиндров на холодном двигателе составляют Н*м (кгс*м): 66-71 (6,7-7,2);

нужно не перестараться и обязательно с динамо-ключем, мне сломали без него шпильку за подлецо -головняка-уйма. Не лезьте на угад, будет плохо

Стянул с блока Головы, ну и решил сверить номера головок для выяснения степени сжатия. Протер тряпкой с голов, смолистые отложения и смотря на номера оказалось что головы разные.

Правая ГБЦ номер: 53-11 1003015

Левая ГБЦ номер: 66-06 1003010

Про ГБЦ СЖ первая 7,0 вторая 7,6 различные камеры сгорания.

ГБЦ 53-11 ставили на моторы 511, ГБЦ 66-06 на моторы 513, 523. ГБЦ 66-06 отличается отливкой под крепление компрессора с торца головки, которое отсутствует в отливке ГБЦ 53-11, в остальном ГБЦ идентичные.

Различия по номерам ГБЦ:

1) 53-11 1003015 (СЖ 7.0)

2) 53-11 1003010 (СЖ 7.6)

3) 66-06 1003015 (СЖ 7.0)

4) 66-06 1003010 (СЖ 7.6)

Сами ГбЦ ЗМЗ 53 (511) бывают трех видов:

1.Ранние 66,13 массивное тело. 13 ставили на моторы ЗМЗ 53 а 66 на моторы ЗМЗ 66 с 60х по начало 80х годов.

+ прямые каналы (по сути это Чайковские ГБЦ от ЗМЗ -13 отличия только в номерах и приливе под компрессор на 66-х на правой ГБЦ. Отличить грузовую и легковую ГБЦ очень просто на Чайки шли направляющие выпускные под клапан 9мм ножке, на грузовые под 11мм ножку. ) С.Ж. 6,7

— низкая степень сжатия 6,7.

=итог Такие головки перспективны, выдают 150 CFM впуске и 85CFM на выпуске, с родными клапанами и фасками.

Подходят под форсировку мотора.

2.Поздние ГБЦ, или нового образца, имеют более тонкое тело каналы меньшего сечения, каналы впуска вихревые, приспособлены работать на более бедной смеси СЖ 7,0

+Увеличенная степень сжатия

— Низкое наполнение, выдает такая ГБЦ всего 115CFM на впуске и 95CFM на выпуске.

— Вихревые, узкие каналы, что не благоприятно сказывается для доработок двигателя, под форсировку в стандартном исполнении не подходят.

3.Головы нового образца имеют немного иную внешнюю форму от ГБЦ под СЖ 7,0 но каналы точно такие же вихревые, но СЖ имеют 7,6 за счет изменения прилива в камере сгорания.

(Существуют ГБЦ под газ СЖ 8,5, но по сути это обычные ГБЦ СЖ 7,6 фрезерованные на 2мм предположительно, так как встретить в живую подобную не доводилось)

+Увеличенная степень сжатия

— Низкое наполнение, выдает такая ГБЦ так же всего 115CFM на впуске и 95CFM на выпуске.

— Вихревые, узкие каналы, что не благоприятно сказывается для доработок двигателя,

под форсировку не подходят в стандартном исполнении.

=итог по 2,3 ГБЦ нового образца в стандартном исполнении, подойдут тем кто желает иметь мотор в стоке, не позволяют снять показатели с мотора выше 125л.с. 4,3л и 130л. 4,7л.

Про портировку ГБЦ 53-11 (66-06) можно почитать здесь:

Портирование ГБЦ ЗМЗ 53-11 (66-06)

Продувка портированной ГБЦ ЗМЗ 53-11 (66-06)

Про портировку ГБЦ 13 (66) здесь:

Продувка портированой ГБЦ ЗМЗ 66 старого образца.

ГБЦ можно фрезеровать максимум 3мм, но лучше ограничиться 2мм степень сжатия при этом должна подняться при изначальной:

СЖ 7,6 до 8,7

СЖ 7,0 до 8,0

СЖ 6,7 до 7,7

При том что толщина подошвы ГБЦ примерно 11мм, то с башки можно снимать 3мм, только двиг это будет на "пару заездов" от перегрева головы ведет раз, два нет возможности на повторную фрезеровку. Плита впуска при этом налезет, но придется рассверлить отверстия под посадку.

Потому максимум разумный будет снимать именно 2,5мм либо ограничиться 2мм, как упоминалось выше.

И фото разновидностей камер сгорания, по которой так же определяется СЖ ГБЦ:

ГБЦ старого образца

Объем камер сгорания, без фрезеровки:

СЖ 6,7 (82кубов)

СЖ 7,0 (76кубов)

СЖ 7,6 (70кубов)

Для те кто плохо усваивает по фото, есть видео:

Проверку затяжки болтов крепления головки цилиндров производите по окончании обкатки и через каждые 40 тыс. км пробега на прогретом дизеле в следующем порядке:

- снимите колпак и крышку головки цилиндров;

- снимите ось коромысел с коромыслами и стойками;

- динамометрическим ключом проверьте затяжку всех болтов крепления головки цилиндров в последовательности, указанной на рисунке 22, и, при необходимости, произведите подтяжку.

Момент затяжки - 220±10 Н.м.

После проверки затяжки болтов крепления головки цилиндров установите на место ось коромысел и отрегулируйте зазор между клапанами и коромыслами.

Рисунок 22 — Схема последовательности затяжки болтов крепления головки цилиндров

ПРОВЕРКА ЗАЗОРА МЕЖДУ КЛАПАНАМИ И КОРОМЫСЛАМИ

Проверка зазора между клапанами и коромыслами.

Зазоры между клапанами и коромыслами проверяйте и, при необходимости, регулируйте через каждые 20 тыс. км пробега, а также после снятия головки цилиндров, подтяжки болтов крепления головки цилиндров и при появлении стука клапанов.

Зазор между бойком коромысла и торцом стержня клапана при проверке на непрогретом дизеле ( температура воды и масла не более 60°С) должен быть:

- впускные клапаны — 0,25 +0,05 -0,10 мм;

- выпускные клапаны — 0,45 +0,05 -0,10 мм.

При регулировке зазор между торцом стержня клапана и бойком коромысла на непрогретом дизеле устанавливайте:

- впускные клапаны — 0,25-0,05 мм;

- выпускные клапаны — 0,45-0,05 мм.

Регулировку производите в следующей последовательности:

- снимите колпак крышки головки цилиндров и проверьте крепление стоек оси коромысел;

- проверните коленчатый вал до момента перекрытия клапанов в первом цилиндре (впускной клапан первого цилиндра начинает открываться, а выпускной заканчивает закрываться) и отрегулируйте зазоры в четвертом, шестом, седьмом и восьмом клапанах (считая от вентилятора), затем поверните коленчатый вал на один оборот, установив перекрытие в четвертом цилиндре, и отрегулируйте зазоры в первом, втором, третьем и пятом клапанах.

Для регулировки зазора отпустите контргайку винта на коромысле регулируемого клапана в соответствии с рисунком 23 и, поворачивая винт, установите необходимый зазор по щупу между бойком коромысла и торцом стержня клапана.

После установки зазора затяните контргайку. По окончании регулировки зазора в клапанах поставьте на место колпак крышки головки цилиндров.

1 — винт регулировочный; 2 — щуп; 3 — контргайка.

Рисунок 23 — Регулировка зазора в клапанах.

ПРОВЕРКА СОСТОЯНИЯ СТАРТЕРА ДИЗЕЛЯ

Через каждые 120 тыс. км пробега:

Проверьте затяжку крепежных болтов, при необходимости подтяните их.

Зачистите наконечники проводов к клеммам стартера и аккумуляторной батареи и подтяните их крепления.

Снимите крышку со стороны коллектора и проверьте состояние щёточно-коллекторного узла. Рабочая поверхность коллектора должна быть гладкой и не иметь значительного подгара. Если коллектор загрязнен или имеет следы значительного подгара, протрите его чистой салфеткой, смоченной в бензине. При невозможности устранения грязи или подгара протиркой, зачистите коллектор мелкой шлифовальной шкуркой. При значительных подгарах коллектора, не поддающихся зачистке, проточите коллектор на станке.

Щётки должны свободно перемещаться в щеткодержателях и плотно прилегать к коллектору. При предельном износе щёток, а также при наличии значительных сколов замените их новыми.

Продуйте щёточно-коллекторный узел и крышку со стороны коллектора сжатым воздухом.

Проверьте состояние контактной системы реле стартера. При значительном подгаре зачистите контактные болты и пластину контактную шлифовальной шкуркой или напильником, сняв неровности, вызванные подгаром, не нарушая при этом плоскостности контактных поверхностей медных болтов. При значительном износе пластины и болтов, переверните контактную пластину, а контактные болты разверните на 180°.

Проверьте легкость перемещения привода по валу якоря. При включении и отключении реле привод должен без заеданий перемещаться по шлицам вала якоря.

Удалите с внутренних поверхностей направляющей втулки привода (шлицевой и гладкой), прилегающих к ней частей вала попавшую из картера загрязненную загустевшую смазку с продуктами износа, которая значительно затрудняет осевое перемещение привода по шлицам вала при вводе шестерни в зацепление с зубчатым венцом маховика. На очищенные поверхности нанести тонкий слой смазки ЦИАТИМ-221 (ЦИАТИМ-203, ЦИАТИМ-201).

Состояние шестерни привода и упорных шайб проверьте визуально. Зазор между торцом шестерни и упорными шайбами при включенном положении должен быть 2 - 4 мм.

ОБСЛУЖИВАНИЕ ТУРБОКОМПРЕССОРА

ОБСЛУЖИВАНИЕ КОМПРЕССОРА

Читайте также: