Магнитоиндукционный тахометр принцип работы

Магнитоиндукционный тахометр –унифицированный прибор, применяемый для любого типа двигателя.

Рисунок 2.21 – Магнитоиндукционный тахометр.

Рисунок 2.22 – Устройство магнитоиндукционного тахометра.

Принцип действия

Основан на измерении сил, возникающих в результате взаимодействия вращающегося магнитного поля и вихревых токов, наведенных этим полем.

Чувствительным элементом является гильза или тонкостенный диск.

Градуировка прибора в:

-ая градуировка лучше абсолютной в , т.к. она дает сведения о количественной и качественной нагрузке (мощности) и имеет высокий класс точности.

указателя соответствует максимальным оборотам двигателя .

Приборы для измерения скорости вращения вала АД

По принципу действия приборы для измерения скорости вращения вала АД делятся на:

1. механические (центробежные);

А) Оптический метод измерения скорости вращения вала АД

Рисунок 2.23 – Схема для измерение скорости вращения вала АД оптическим методом.

Приборы для измерения количества топлива

Вне зависимости от принципа действия все топливомеры измеряют высоту топлива в баке.

По принципу действия топливомеры бывают:

Также для определения количества топлива в баке используют системы программного измерения (управления) топливом (СПИТ и СПУТ).

Механический топливомер

Рисунок 2.24 – Механический топливомер.

Электромеханический топливомер

Рисунок 2.25 – Электромеханический топливомер.

А) Суммирующий электромеханический топливомер

Рисунок 2.26 – Суммирующий электромеханический топливомер.

Б) Электроемкостный топливомер

Рисунок 2.27 – Электроемкостный топливомер.

- внутренний диаметр наружной трубки;

- наружный диаметр внутренней трубки.

Емкость датчика при заправленном баке в 2 раза больше, чем при пустом. Профилирование датчиков осуществляется путем вырезов во внутренних трубках.

Рисунок 2.28 – Схема самоуравновешивающегося моста переменного тока.

При изменении количества топлива меняется емкость , в результате чего в диагонали моста возникает напряжение, которое усиливается и поступает на малый двигатель. Двигатель через редуктор приводит в действие стрелку указателя и одновременно перемещает щетку потенциометра , приводя мостовую схему в состояние равновесия.

Рисунок 2.29 – Схема блока автоматики.

Приборы для измерения расхода топлива

Рисунок 2.30 – Струя топлива.

© 2014-2022 — Студопедия.Нет — Информационный студенческий ресурс. Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав (0.005)

Наиболее широкое распространение в технике получили центробежные, магнитоиндукционные, электрические (постоянного и переменного тока), индукционные и стробоскопичесие методы измерения скоростей вращения.

Центробежный метод характерен тем, что чувствительный элемент реагирует на центробежную силу, развиваемую неуравновешенными массами вращающегося вала. Этот метод реализуется в коническом и кольцевом тахометрах.

В коническом тахометре (рис. 13.2, а) на шарнирах, вращающихся с измеряемой скорость со вместе с осью, установлены грузики т,

которые под действием центробежных сил расходятся, перемещая вдоль оси муфту 1 и сжимая пружину 2. Изменение положения муфты 1 регистрируется показывающим элементом тахометра — стрелкой.

Рис. 13.2. Центробежные тахометры:

а — конический: 1 — муфта; 2 — пружина; б — кольцевой: 1 — муфта;

2 — вращающаяся ось

В кольцевом тахометре (рис. 13.2, б) при невращающейся оси 2 (со = 0) плоскость кольца наклонена по отношению к оси на определенный угол а. При вращении кольцо стремится занять положение, перпендикулярное оси вращения, и вызывает перемещение муфты 1 и стрелки отсчетного устройства.

Центробежные тахометры нередко применяются в качестве преобразователей в регуляторах частоты вращения. Недостатком этих средств измерения является отсутствие дистанционности, значительные погрешности и технологические трудности в изготовлении и регулировании.

Магнитоиндукционный метод основан на зависимости наводимых в металлическом теле вихревых токов от частоты вращения. Тахометры, построенные на этом методе, выполняются в двух вариантах: с цилиндрическим чувствительным элементом (рис. 13.3, а) и дисковым чувствительным элементом (рис. 13.3, б). Основной частью магнитоиндукционного тахометра является измерительный узел, который состоит из постоянного магнита 1 и чувствительного элемента 2, выполненного в виде полого цилиндра или диска. Обычно постоянный магнит имеет частоту вращения, которую необходимо измерять, а чувствительный элемент, выполненный из металла с большим удельным сопротивлением, удерживается от вращения спиральной пружиной. В целях уменьшения температурной погрешности от непостоянства магнитной индукции в зазоре применяют термомагнитный шунт 3.

Рис. 13.3. Магнитоиндукционные тахометры:

а — с полым ротором; б — с диском; 1 — постоянный магнит;

2 — чувствительный элемент; 3 — термомагнитный шунт; 4 — магнитопровод

Магнитоиндукционные тахометры выполняются со шкалами, проградуированными в с -1 (типа ТЭ), и с процентными шкалами (типа ИТЭ).

Тахометр типа ИТЭ состоит из собственно тахометра (измерительного узла) и синхронной передачи переменного тока переменной частоты. Передача включает синхронный генератор трехфазного тока и синхронный двигатель с синхронным запуском.

Конструктивно тахометр выполнен в виде преобразователя и указателя. Преобразователь тахометра (рис. 13.4) является одновременно преобразователем синхронной передачи. Он представляет собой трехфазный генератор с двух- или четырехполюсным ротором — магнитом 7 из сплава АНК. Статор 8 выполнен из пластин трансформаторной стали толщиной 0,5 мм и имеет 12 пазов, в которых уложена двухслойная обмотка, соединенная в звезду. Пластины статора изолированы друг от друга клеем. Обмотка статора (двух- или четырехполосная) выполнена из медного провода диаметром 0,27 мм. Каждая фаза статора состоит из четырех катушек.

Привод преобразователя осуществляется с помощью хвостовика 12, представляющего собой длинный гибкий вал, проходящий через втулку 6. Вал скреплен с помощью квадратного хвостовика и пружинного кольца 2. Ротор вращается в шарикоподшипниках 4 и 11. Преобразователь крепится к приводу двигателя с помощью накидной гайки 13.

Электрический метод измерения основан на зависимости генерируемого напряжения от частоты вращения (для постоянного, переменного и импульсного тока), а переменного и импульсного тока — на зависимости частоты тока от частоты вращения.

Электрические тахометры постоянного тока (рис. 13.5) включают в себя тахогенератор постоянного тока и гальванометр. Тахогенераторы бывают двух типов: с ограниченным и неограниченным углом поворота ротора.

Рис. 13.4. Конструкция преобразователя тахометра:

1 — провод; 2 — кольцо; 3 — уплотнитель; 4,11 — подшипник; 5 — винт; 6, 14 — втулка; 7 — ротор-магнит; 8 — статор; 9 — обмотка; 10 — корпус; 12 — хвостовик; 13 — гайка

Жидкостные манометры используются для измерения небольших давлений и разрежений. Простейший жидкостный манометр (рис. 157) состоит из U-образной стеклянной трубки 1, закрепленной на корпусе 2 со шкалой 3. Трубка залита ртутью или подкрашенной водой. Один конец трубки сообщается с измеряемой средой, другой — с атмосферой. Разность уровней h показывает давление в миллиметрах ртутного или водяного столба.

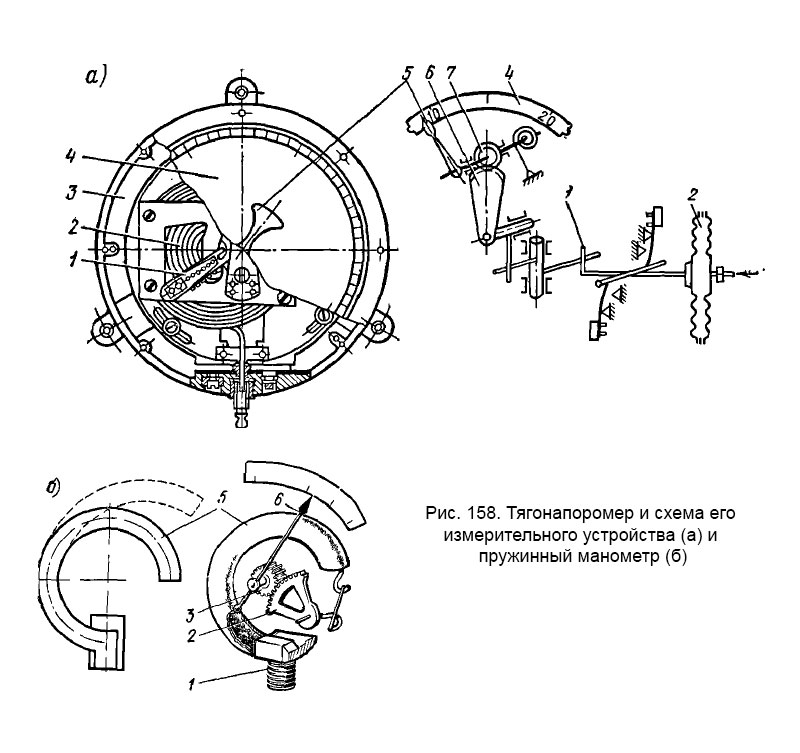

Напоромеры и тягонапоромеры применяются для измерения давлений и разрежений до 100—1200 мм вод. ст. На рис. 158, а показан мембранный тягонапоромер и схема его измерительного механизма. Давление измеряемой среды подводится внутрь мембранной коробки 2, размещенной вместе с передаточным механизмом 1 в корпусе 3. Движение мембраны передается сектору 6, сцепленному с зубчаткой 7, которая находится на оси стрелки 5. Отсчет производится по шкале 4.

Пружинный манометр (рис. 158, б) состоит из трубки Бурдона 5, которая через штуцер 1 сообщается с измеряемой средой. Под давлением внутри трубки ее свободный конец разгибается и через сектор 2 и зубчатку 4 поворачивает стрелку 6. Пружина 3 служит для устранения влияния на стрелку зазора в зубчатом сцеплении. Трубка Бурдона для давлений до 150 бар изготовляется из латуни, выше 150 бар — из стали. Манометры показывают избыточное давление. Нулевая отметка соответствует атмосферному давлению.

При эксплуатационном контроле работы установки применяют технические манометры с классом точности 1,5 и 2,5. Класс точности показывает допустимую погрешность в процентах от предельного значения шкалы прибора. Контрольные манометры имеют класс точности 0,5 и 1,0 и применяются для периодического контроля работы штатных технических Манометров.

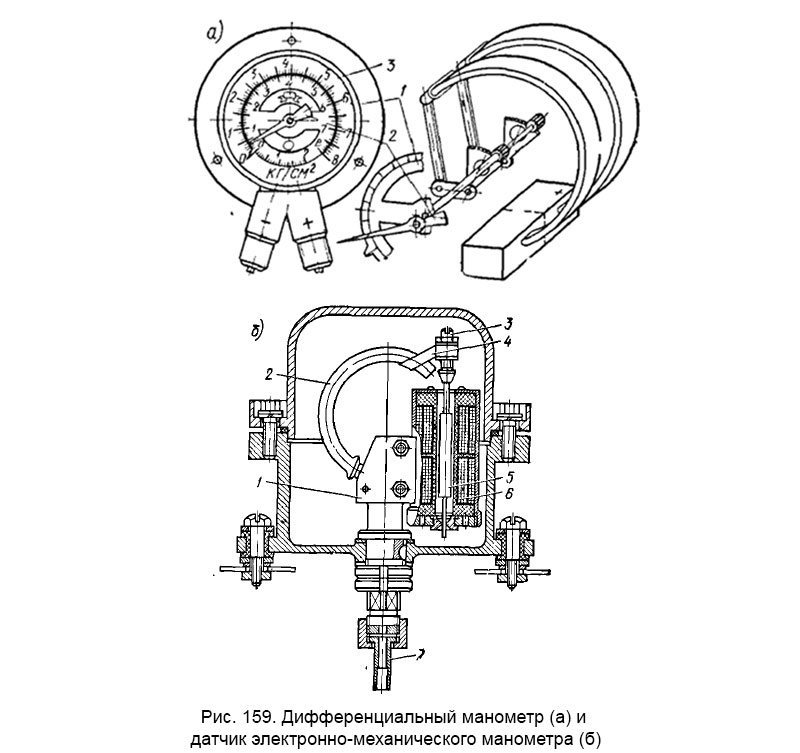

Дифференциальные манометры (рис. 159, а) используются для измерения разности или перепада давлений. В корпусе расположены две трубки Бурдона с отдельным подводом давления к каждой. Трубки имеют независимые передаточные механизмы секторного типа. Механизм меньшего давления (—) имеет трубчатую ось и указатель в виде диска 1, а большего давления (+) — внутреннюю ось и стрелочный указатель 2. Отсчет давления ведется по общей шкале 3, а разности давлений — по шкале на диске 1.

Вакуумметры применяются для измерения глубокого разрежения и градуируются в мм рт. ст. Устройство вакуумметра аналогично устройству манометра. Прибор показывает разность давлений между измеряемой средой и атмосферой. Для получения абсолютного давления необходимо знать барометрическое (атмосферное) давление, из которого вычитается давление, показываемое мановакуумметром.

Электронно-механические манометры позволяют контролировать давление (разрежение) измеряемой среды на практически любом расстоянии от объекта. Они находят применение в системах дистанционного контроля. Манометр состоит из датчика (рис. 159, б), электронного усилителя и показывающего прибора. Питание осуществляется переменным током напряжением 127 или 220 В.

Во внутреннюю полость трубки Бурдона 2 через штуцер 7 и держатель 1 подается давление, под действием которого свободный конец трубки перемещается. Через присоединенную к нему скобу 4 и регулировочный винт 3 перемещение передается сердечнику 5 дифференциального трансформатора 6.

При изменении давления сердечник изменяет свое положение, что приводит к появлению небаланса напряжений на входе в усилитель. Усиленное напряжение небаланса поступает на показывающий прибор и перемещает указательную стрелку до тех пор, пока электрическая обратная связь не приведет небаланс к нулю.

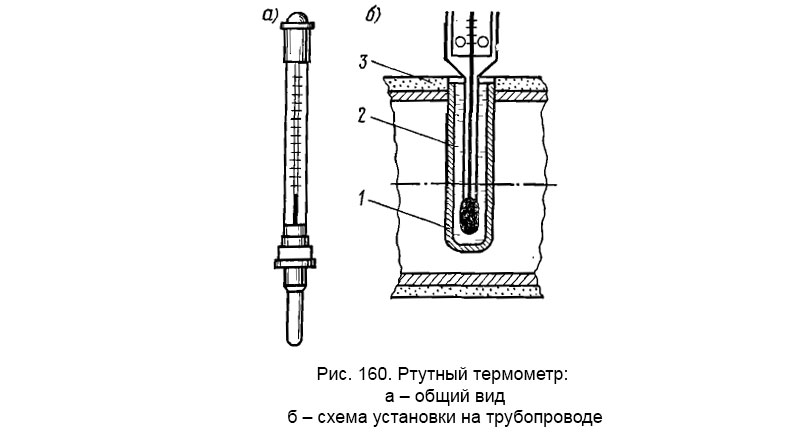

Жидкостные термометры, ртутные и спиртовые, получили широкое распространение при измерении температуры. На рис. 160 показан ртутный термометр и схема его установки на трубопроводе. Хвостовая часть термометра должна быть полностью погружена в оправу 1. Для улучшения теплопередачи между измеряемой средой и термометром в оправу заливается масло 2 или, для высоких температур, засыпается мелкая красномедная стружка. Затем накладывается изоляция 3.

В системах сигнализации и защиты применяются контактные термометры, в которых ртутный столбик при достижении заданного значения температуры замыкает электрическую цепь.

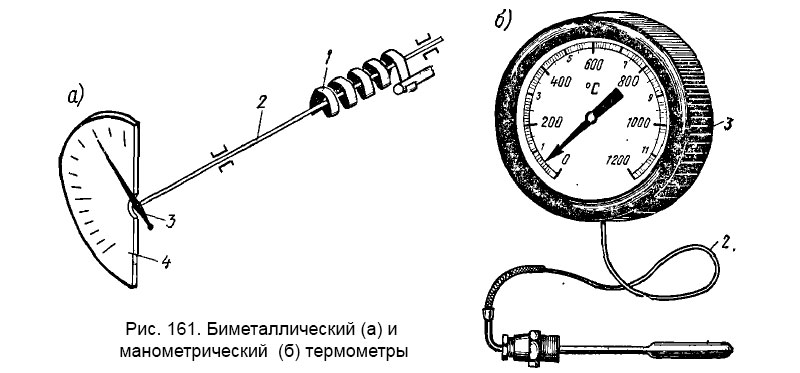

Биметаллические термометры работают на принципе деформации биметаллической винтовой пружины пропорционально изменению окружающей температуры. Схема термометра приведена на рис. 161, а. Один конец биметаллической пружины 1 жестко прикреплен к корпусу, а другой — к оси 2, на которой закреплена стрелка 3. При изменении температуры пружина деформируется и поворачивает в соответствующем направлении стрелку. Отсчет показаний производится по шкале 4.

Биметаллическими термометрами обычно измеряют температуру от —30 до +120° С.

Манометрический термометр (рис. 161, б) состоит из термобаллона 1, капилляра 2 и манометра 3 со шкалой, градуированной в единицах температуры. Термобаллон может заполняться жидкостью (ртуть, метиловый спирт и др.) или инертным газом (азот и др.). При увеличении температуры давление жидкости или газа разгибает трубку Бурдона в манометре, которая связана со стрелкой прибора.

Манометрические термометры применяются для измерения температур от —130 до +550° С.

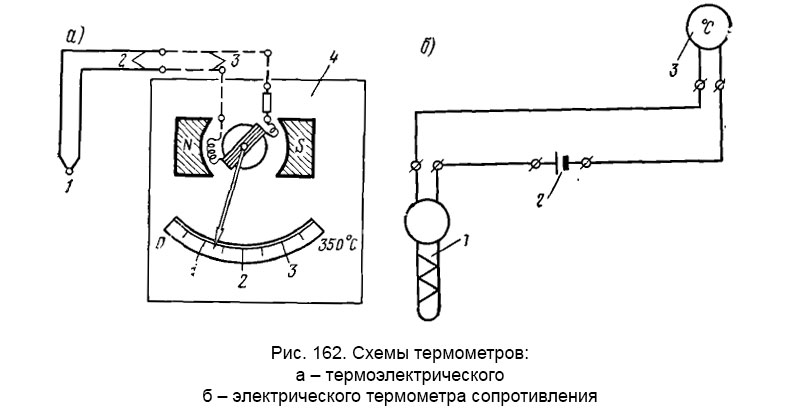

Термоэлектрический термометр (пирометр) состоит (рис. 162, а) из термопары 1, проводников 2, компенсационного сопротивления 3 и милливольтметра 4. В корпусе термопары находятся два стержня из разнородных металлов или сплавов, концы которых спаяны между собой. Работа термометра основана на возникновении термоэлектродвижущей силы (термоэ. д. с.) в термопаре при нагреве ее рабочего конца (горячий спай). Измерение термоэ. д. с. производится милливольтметром 4, шкала которого отградуирована в °С. Сопротивление 3 подбирается при тарировании прибора.

Термоэлектрические термометры обычно объединяют в комплект с общим показывающим прибором, расположенным на щите поста управления дизелем.

Диапазон температур, измеряемых термоэлектрическими термометрами, составляет от —50 до +1300° С и выше.

Электрический термометр сопротивления работает на принципе изменения электрического сопротивления проводника при изменении температуры. На рис. 162, б показана схема такого термометра. Датчик 1 и милливольтметр 3 включены в цепь источника питания 2. Датчик представляет собой катушку, на которую намотана медная или платиновая проволока, или полупроводниковый резистор (термистор). При изменении температуры датчика изменяется его электрическое сопротивление, что приводит к отклонению стрелки показывающего прибора 5, градуированного в °С. Чаще термометр сопротивления включают в уравновешенный электрический мост, одним из плеч которого является термосопротивление.

Электрические термометры сопротивления применяются в системах дистанционного контроля.

Термометрами сопротивления измеряют температуру в диапазоне от —120 до +600° С.

Тахометр показывает частоту вращения вала. Счетчик оборотов измеряет количество оборотов, совершенное валом с момента установки прибора или его включения.

По конструктивному исполнению тахометры делятся на стационарные и переносные, а по принципу действия — на механические, магнитоиндукционные и вольтметровые.

Механический, тахометр. Принцип его действия (рис. 163, а) основан на явлении центробежных сил. На валике 1 имеется поперечная ось 3, на которой свободно крепится кольцевой груз 4, эластично соединенный при помощи спиральной пружины 2 с поперечной осью. С помощью тяги 5 груз соединен с муфтой 6, свободно сидящей на валике 1. Муфта через зубчатую рейку 7 и шестерню 8 связана со стрелкой 9. При вращении валика 1 кольцевой груз стремится занять положение, перпендикулярное оси вращения, перемещая при этом стрелку по шкале. Положение кольцевого груза относительно оси вращения устанавливается такое, которое отвечает равновесию центробежных сил, действующих на кольцо, и усилию пружины 2.

Переносные тахометры (рис. 163, б) используют во время испытаний и для контроля за работой стационарных тахометров. Прибор снабжен комплектом наконечников и удлинителей, чтобы его можно было соединить с валами разной формы. С помощью переключающего устройства тахометр можно использовать для измерения от 25 до 10 000 об/мин. Следует иметь в виду, что если измеряемая частота вращения превышает установленную переключающим устройством, то тахометр может выйти из строя.

Механические тахометры не показывают направление вращения вала.

Магнитоиндукционный тахометр (рис. 163, в) состоит из постоянного магнита 4, который охватывается медной или алюминиевой чашкой 3. При вращении магнита в чашке возникают вихревые токи (токи Фуко) и образуется собственное магнитное поле . В результате взаимодействия магнитных полей чашка увлекается в направлении вращения магнита. Пружина 2 допускает поворот чашки на угол, соответствующий частоте вращения постоянного магнита. Через передаточный механизм 1 поворот чашки передается стрелке прибора.

Эти тахометры обычно используют в дистанционном исполнении. Тахогенератор, приводимый во вращение от вала, частота которого измеряется, вырабатывает ток соответствующей частоты. Питаемый этим током синхронный двигатель, расположенный в показывающем приборе, вращает постоянный магнит. Таким образом частота вращения магнита всегда соответствует измеряемой частоте вращения.

Магнитоиндукционные тахометры устанавливаются на нереверсивных двигателях.

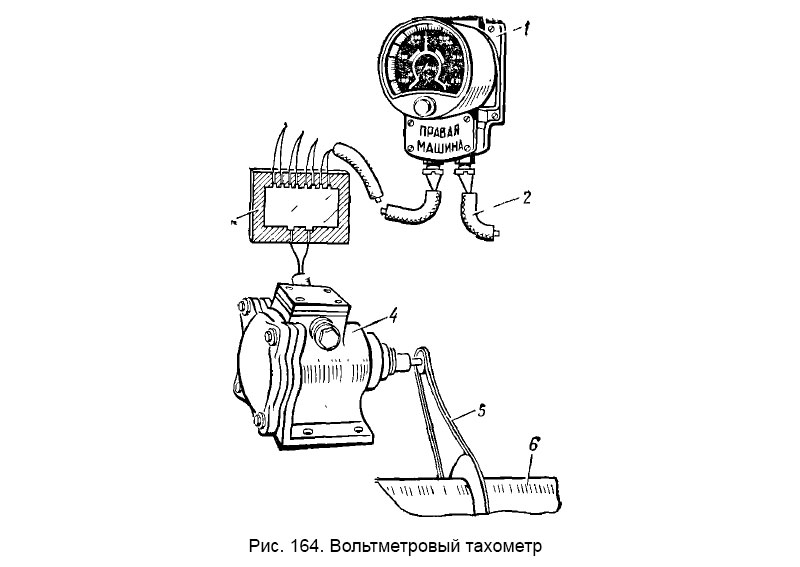

Вольтметровый тахометр (рис. 164) предназначен как для измерения частоты вращения, так и для указания направления вращения вала. В связи с этим вольтметровые тахометры широко применяются на главных двигателях.

Якорь тахогенератора 4 приводится во вращение от гребного вала 6 с помощью втулочно-роликовой цепи 5. Напряжение вырабатываемого тахогенератором постоянного тока пропорционально частоте вращения вала. Через переходную коробку 3 напряжение поступает на показывающий прибор 1, представляющий собой магнитоэлектрический вольтметр, градуированный в об/мин. По кабелю 2 подается питание на освещение шкалы прибора.

Обычно от одного тахогенератора работают три показывающих прибора, которые устанавливаются в машинном отделении, на мостике и в каюте старшего механика.

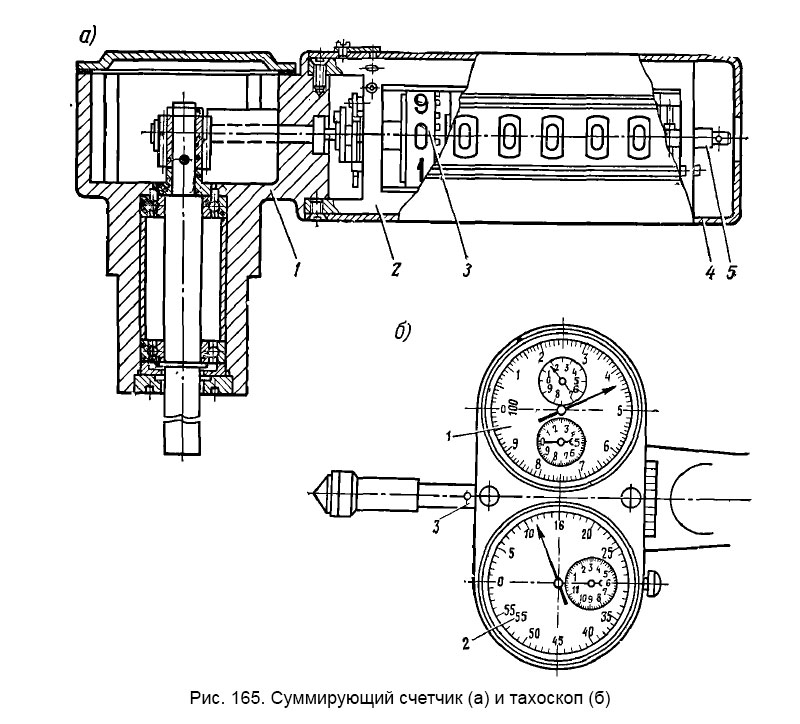

Счетчик оборотов служит для подсчета количества оборотов, наработанных со времени постройки, ремонта, моточистки и т. п. Он может иметь качающийся или вращающийся привод. На рис. 165, а показан суммирующий счетчик оборотов с вращающимся приводом. Счетный механизм 3 роликового типа размещен в остове 2, который закрыт никелированным кожухом 4 с боковыми окнами для отсчета оборотов и торцовым окном для ключа возвратного устройства, надеваемого на ось 5. С остовом счетчика соединен корпус приводного узла 1. Роликовый счетный механизм состоит из цифровых барабанчиков. Каждый барабанчик поворачивается на 1/10 оборота после поворота предшествующего барабанчика на один оборот.

Тахоскоп (см. рис. 165, б) состоит из суммирующего счетчика оборотов 1 и секундомера 2, закрепленных в общем корпусе. Приводной валик 3 получает вращение при прижатии насаженного на него наконечника к центровому конусу на торце вала. Секундомер и счетчик включаются одной кнопкой. Другая кнопка возвращает стрелки обоих приборов на нуль. Частное от деления показания счетчика на показания секундомера (в мин) дает среднюю частоту вращения в минуту за период замера.

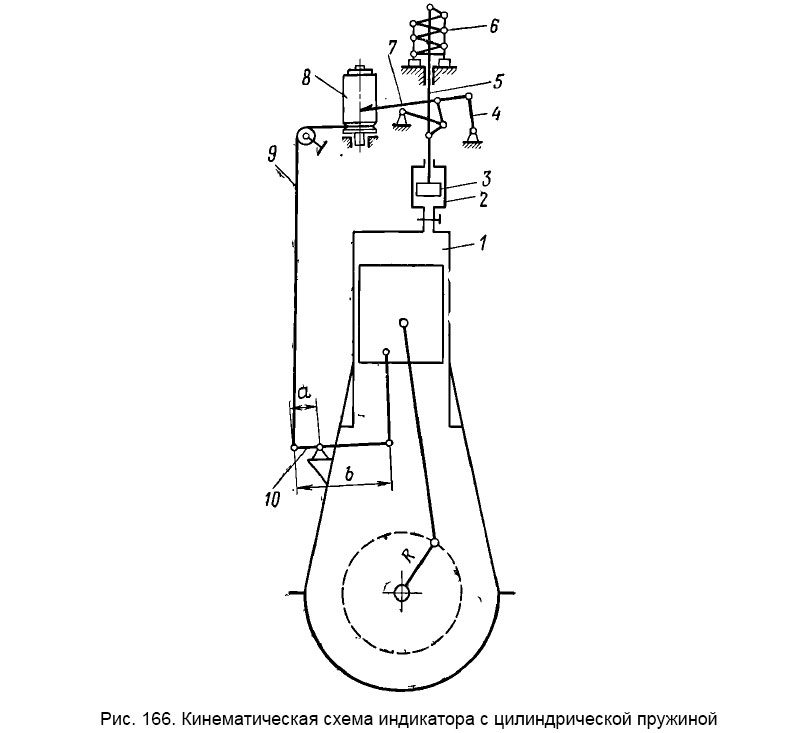

Специальные теплотехнические приборы. Индикатор служит для снятия индикаторной диаграммы, после обработки которой определяется среднее индикаторное давление pt и подсчитывается индикаторная мощность цилиндра дизеля. Сумма индикаторных мощностей всех цилиндров дает индикаторную мощность двигателя.

На рис. 166 показана схема индикатора с цилиндрической пружиной, установленного на цилиндре дизеля. Корпус индикатора устанавливают и закрепляют на индикаторном кране. На корпусе расположен барабан с возвратной пружиной внутри и пишущий механизм. Барабан 8 через гибкий шнур 9 присоединяется к индикаторному приводу 10, правое плечо которого с помощью тяги соединено с поршнем двигателя. Барабан воспроизводит движение поршня и, следовательно, в определенном масштабе, величину объема цилиндра при каждом положении поршня двигателя.

При открытии индикаторного крана газы из цилиндра 1 двигателя поступают в цилиндр 2 индикатора и воздействуют на поршень 3. Под действием давления газов поршень перемещается вверх и через шток 5 растягивает цилиндрическую пружину 6 до момента достижения равновесного состояния. Через систему шарнирных рычагов пишущего устройства 4 движение поршенька передается на карандаш 7, который может перемещаться строго по вертикали. На барабан 8 надевается бумажный бланк, где карандашом вычерчивается диаграмма цикла.

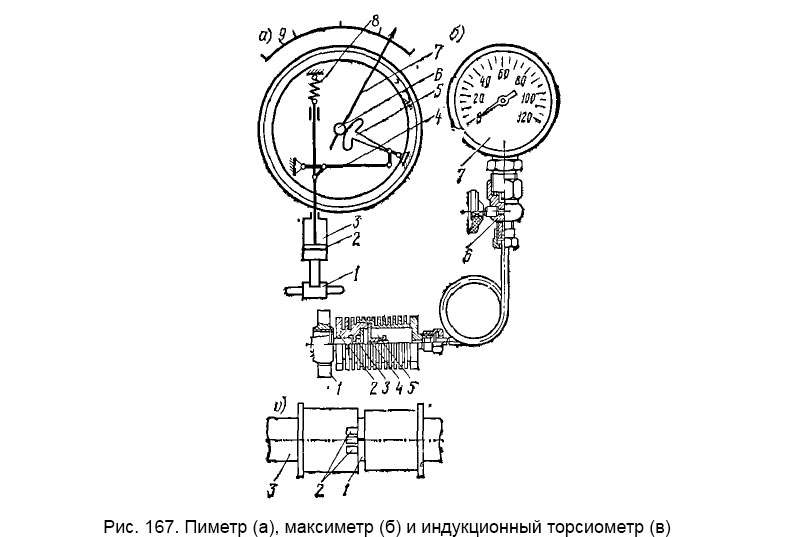

Пиметр показывает среднее давление в цилиндре по времени рт. С его помощью осуществляется контроль за равномерностью распределения нагрузки между цилиндрами двигателя. Однако определить мощность с помощью пиметра нельзя, так как он не показывает pi

На рис. 167, а изображена схема пиметра инерционного типа. Он устанавливается на индикаторном кране и закрепляется гайкой 1. Под давлением газов поршенек 2, находящийся в цилиндре 3, перемещается вверх и через рычажный механизм 4 и сектор 5 поворачивает ось 6. Перемещению поршенька противодействует пружина 5, а повороту оси 6 — закрепленная на ней масса, выполненная в виде диска. Несмотря на колебания давления, стрелка 7, сидящая на общей с массой оси 6, устанавливается в определенном положении, соответствующем упругости пружины 8. Отсчет показаний прибора производится по шкале 9.

Максиметр предназначен для определения максимального давления в цилиндре рz. При выключении топливного насоса прибор показывает давление конца сжатия рс.

Манометрический максиметр (рис. 167, б) состоит из корпуса 2, соединенного с манометром 7. С помощью гайки 1 прибор закрепляют на индикаторном кране. Газы из цилиндра двигателя проходят через сетчатый фильтр 3, невозвратный клапан 4, дроссельную шайбу 5 и поступают в манометр. После нескольких колебаний стрелка манометра устанавливается в положении, соответствующем давлению в цилиндре. Клапан 6 служит для выпуска газов из максиметра после его отключения от цилиндра.

Торсиометр служит для определения эффективной мощности двигателя и устанавливается на валопроводе. Принцип работы прибора основан на скручивании вала при передаче им мощности.

Индуктивный торсиометр (рис. 167, в) состоит из закрепленных на валу 3 железного якоря 1 и, на некотором расстоянии от него двух катушек 2. Каждая катушка имеет две обмотки. В первичную обмотку катушек подается переменный ток. При скручивании вала изменяются зазоры между якорем и катушками, в результате чего напряжение во вторичных обмотках становится неодинаковым. Изменение напряжения в обмотках пропорционально скручиванию вала и, следовательно, величине крутящего момента, передаваемого валом. После установки торсиометра производится его тарировка и составляются таблицы, по которым определяется эффективная мощность двигателя — в зависимости от напряжения электрического тока вторичных обмоток.

Магнитоиндукционный тахометр имеет равномерную шкалу. В тахометре (рис. 3.) вращение от приводного вала 1 через конические шестерни и вал 2 передается ротору с постоянными магнитами 3, между которыми на оси 10 находится алюминиевый диск 4.

Рис. 3 - Магнитоиндукционный тахометр

Под действием вращающегося поля магнитов в диске индуцируется электрический ток, создающий свое магнитное поле. Сила взаимодействия магнитных полей уравновешивается силой действия волосковой пружины 5, один конец которой закреплен на оси 10, а другой - в корпусе прибора.

Пропорционально частоте вращения приводного вала 1 изменяются действующие силы, разворот диска 4, оси 10 и жестко связанной с ней стрелки 7 вдоль шкалы 8.

В прибор вмонтирован магнитоиндукционный успокоитель, состоящий из алюминиевого диска 9, закрепленного на валу 10, и неподвижной системы с постоянными магнитами 6. При движении в диске 9 индуцируется ток и создается магнитное поле, взаимодействующее с полем постоянных магнитов. А так как сила взаимодействия этих полей направлена в сторону, противоположную движению диска, то происходит торможение колебаний стрелки прибора.

механический магнтоиндукционный электрический тахометр

Дистанционное измерение частоты вращения основано на принципе электрической дистанционной передачи вращения вала двигателя валу магнитно-индукционного измерительного узла измерителя и преобразования частоты вращения вала в угловые перемещения стрелки измерителя.

Рис. 4 - Дистанционный магнитоиндукционный тахометр

Тахометр работает следующим образом (рис. 4): в обмотке статора 11 датчика при вращении ротора 15 возбуждается трехфазовый ток с частотой, пропорциональной частоте вращения вала двигателя. Ток по трем проводам приводится к обмотке статора 12 синхронного серводвигателя.

Частота вращения магнитного поля статора измерителя пропорциональна частоте токов в обмотках фазы. Ротор двигателя измерителя вращается с частотой, синхронной вращению магнитного поля статора. На конце вала ротора двигателя укреплен магнитный узел 2 с шестью парами постоянных магнитов, между полюсами которых расположен чувствительный элемент 8. При вращении магнитного узла в чувствительном элементе индуцируются вихревые токи. В результате взаимодействия вихревых токов с магнитным полем магнитного узла создается вращающий момент чувствительного элемента. Вращающему моменту чувствительного элемента противодействует спиральная пружина 7, - один конец которой укреплен на оси чувствительного элемента, другой - неподвижен. Так как момент спиральной пружины пропорционален углу ее закручивания, то угол поворота чувствительного элемента пропорционален частоте вращения магнитного узла, и соответствует частоте вращения вала двигателя. На другом конце оси чувствительного элемента укреплена стрелка 5, показывающая по равномерной шкале 4 измерителя частоту вращения вала двигателя.

Для повышения устойчивости стрелки и улучшения отсчета показаний прибора применено демпфирование подвижной системы измерителя. При движении подвижной системы магнитный поток магнита 6 наводит в алюминиевом диске 3 вихревые токи, которые взаимодействуют с магнитным полем магнитов, и в подвижной системе возникает тормозящий момент. Ротор состоит из двух постоянных магнитов 13 и трех гистерезисных дисков 14, соединенных вместе. Взаимодействие ротора с магнитным полем статора - определяется взаимодействием магнитных полей постоянных магнитов статора и гистерезисных дисков.

Читайте также:

- Как посмотреть штрафы гибдд по номеру машины по фамилии владельца

- Настройка видеорегистратора altcam для просмотра через интернет

- Как определить неисправность задних амортизаторов на дастере

- Список мастерских по установке тахографов допущенных минтрансом

- Адаптация дроссельной заслонки volkswagen tiguan