Как снять тормозной барабан на мазе

При самостоятельном ремонте автомобиля порой могут возникать такие сложные ситуации, что без специальных приспособлений просто не обойтись. Но часто могут выручить подручные средства, о которых почему-то многие автовладельцы просто забывают, а некоторые и вовсе не знают.

Если вы хоть раз снимали тормозной барабан на автомобилей, то понимаете, до какой степени проблематично это может быть, особенно если он никогда не снимался до этого момента. Большая ошибка многих автолюбителей — бить по кромке с внутренней стороны барабана молотком в надежде сбить его со ступицы. Чаще всего подобный метод неэффективен и заканчивается обломанными краями барабана.

Что можно предпринять для облегчения снятия?

Итак, есть несколько проверенных способов, которые могут значительно сократить ваши проблемы при снятии тормозного барабана. Основные из них мы и рассмотрим ниже:

1. Итак, первый способ заключается в том, чтобы "сорвать" прикипевший барабан со ступицы при помощи двигателя. Но актуален он только на заднеприводном автомобиле. Как это делается? Вывешиваем одно заднее колесо при помощи домкрата и подстраховаться можно упором кирпичами или даже пеньками. После этого необходимо завести мотор и включить 4 передачу. Так как колесо вывешено, то машина никуда с домкрата не сорвется. Необходимо набрать скорость хотя бы 70-80 км/час в подвешенном состоянии и резко затормозить .

По сути получается следующее: полуось со ступицей стремится вращаться в то время как барабан резко останавливается тормозными колодками. После 2-3 попыток он срывается со ступицы и можно уже дальше его снимать без особых проблем.

2. Второй момент — актуален для автомобилей с передним приводом, где метод, описанный выше нельзя применить. Очень часто в барабанах есть специальное отверстие, куда вкручиваются шпильки направляющие для колеса. Если вкручивать в эти отверстия по одному болту подходящей резьбы с каждой стороны, то снять барабан не будет особой проблемы, так как болты по сути будут являться съемником!

Если барабан с трудом движется по ступице, тогда по его центральной части можно аккуратно простукивать молотком, чтобы прикипевшие участки немного отошли друг от друга. В отверстия болтов можно брызгать проникающей смазкой, чтобы облегчить процесс.

Ну и конечно же, если у вас есть в гараже съемник тормозных барабанов, который выглядит примерно так как на фото ниже:

Тогда уж точно проблем не будет с демонтажем данных деталей. Но в последнее время цена на инструмент серьезно подскочила, поэтому многим приходится довольствоваться только подручными средствами.

Если статья была полезной, не забывайте поставить лайк и подписаться на канал, чтобы получать уведомление о выходе новых материалов!

Несмотря на то, что сегодня большинство автомобилей оснащаются дисковой системой тормозов, тормозные системы барабанного типа не утрачивают своей актуальности. Они используются в автомобилях уже больше века и в их надежности сомнений никогда не возникало. Но как любой тормозные системы при постоянной работе подвержены износу. Что разумеется, сразу же отражается на безопасности движения. Изношенная деталь подлежит обязательной замене и в этой статье мы расскажем, как снять тормозной барабан. Мы приведем несколько различных способов, но для начала надо поговорить о конструкции данного элемента, его преимуществах и недостатках, а также возможных неисправностях и вариантах их устранения.

Устройство элемента

Задний тормозной барабан состоит из нескольких деталей:

При торможении тормозная колодка трется по поверхности пустотелого барабана. Для обеспечения подвижности колодки в механизме предусмотрены пружины, которые, в зависимости от положения педали газа, будут сжиматься либо разжиматься. За корректную работу колодки и ее своевременное срабатывание отвечает специальный цилиндр, прижимающий ее к поверхности вращающегося барабана под давлением тормозной жидкости. Крепление всего механизма выполняется на щитке, сделанном методом штамповки.

Но задний тормозной барабан в некоторых случаях имеет иное устройство. Одним из ключевых элементов ленточной конструкции, как видно из названия, являются гибкие ленты, выполненные из металла. В процессе торможения ленты натягиваются и плотно обжимают барабан. Впрочем, такая конструкция тормозной системы уже давно не используется в автомобилях.

О преимуществах и недостатках

Плюсы барабанного тормоза

Одним из главных преимуществ данного механизма заключается в его надежной защите от воздействия внешних факторов. Подобная система тормозов идеальна для транспортных средств, эксплуатирующихся в сложных/экстремальных природных условиях. В тормозные колодки почти не проникает пыль, они постоянно находятся в условиях оптимальной влажности. А это заметно увеличивает рабочий ресурс всего механизма. Кроме того, при торможении в такой конструкции выделяется меньшее количество тепловой энергии, что позволяет применять недорогие жидкости, имеющие низкую температуру кипения.

Снимаем тормозной барабан

Недостатки барабанной тормозной системы

Но, несмотря на явные преимущества, данный тип тормозной системы имеет определенные недостатки:

Кроме того, специалисты не советуют пользоваться ручным тормозом при отрицательных температурах. Нередко происходят случаи примерзания колодок к барабанам. Во избежание подобных ситуаций на современных и дорогих автомобилях данный тип тормозной системы заменяется на дисковый вариант. В основном, тормозную систему с задними барабанами встречается на бюджетных машинах и малолитражках, в которых они ставятся на задние колеса. Еще данной тормозной системой оснащаются грузовые транспортные средства.

Снимаем тормозной барабан

Неисправности: причины и симптомы

Поскольку участие в торможении задних колес намного меньше, чем передних, автомобилист не сразу замечает снижение эффективности их работы. При этом процесс снижения эффективности может длиться достаточно долго.

Утечка рабочей жидкости нередко приводит к отключению одного/двух контуров системы торможения – это провоцирует снижение ее эффективности до 60%. Воздух в гидравлике создает ощущение мягкости нажатия на педаль. При этом тормоз может срабатывать лишь в конце хода.

Виды поломок

В числе наиболее распространенных причин, которые предполагают снятие заднего тормозного барабана и его замену из-за потери эффективности, не только износ колодок, а высокая изношенность самого барабана. На его внутренней рабочей поверхности происходит увеличение окружности. Если сразу происходит износ колодок и рабочей поверхности, то появляются риски выдавливания поршней из цилиндра, заклинивания колес или утечки тормозной жидкости.

Поломка тормозного барабана

Способы устранения неисправности

Прежде чем говорить о способах снятия заднего тормозного барабана, если он прикипел, нужно назвать причины, по которым это может произойти:

- Нагревание тормозной колодки приводит к расширению металла, из которого выполнен барабан, поэтому крышка залипает на корпусе.

- Грязь, скопившаяся между крышкой и корпусом.

- Быстрый нагрев элемента при торможении, а затем резкое охлаждение (к примеру, в водяной луже).

Все это приводит к прилипанию тормозного барабана. Отметим, что его демонтаж – дело довольно трудное. А потому специалисты не рекомендуют прибегать к резкому торможению в дождливую погоду, который демонтировать при замене колодок достаточно тяжело. А теперь расскажем о наиболее приемлемых способах снятия прикипевшего барабана.

Если мастера автосервиса практически без усилий справляются с данной задачей, имея достаточный опыт и необходимый инструмент, то обычному автомобилисту, решившему самостоятельно выполнить такую работу необходимо запастись определенным инструментом. Причем для каждого конкретного случая этот инструмент может быть разным.

Но всегда вам потребуется средство WD40, используемое при ремонте различных транспортных средств.

Смазка тормозного барабана

Кувалда вам в помощь

Использование данного метода предполагает надежную фиксацию авто. Лучше выполнять все действия на подъемнике (автомобильный домкрат не способен обеспечить максимальную устойчивость приподнятой машины). Кроме того, для этого может подойти металлический козел, предназначенный для опоры машины, либо обыкновенный пень от большого дерева. Перейдем непосредственно к последовательности действий при демонтаже тормозного барабана. Вам потребуется:

- Снять колесо.

- С помощью железной щетки почистить полость от скопления грязи.

- Обильно опрыскать поверхность составом WD40.

- С аккуратностью обстукать бурт барабана у днища, пока он не станет подвижным. Не нужно наносить удары чересчур сильно – это может привести к повреждению элементов авто.

Но целесообразно предупредить, что данный способ имеет один существенный недостаток – не у всех имеется кувалда и не все умет навыки обращения с ней. А потому целесообразно рассмотреть другие варианты решения данной задачи.

Тормозной барабан демонтирован

Экстремальный способ

Данный способ предполагает абсолютную фиксацию машины. Перед началом работ следует все тщательно проверить, ведь при соскоке автомобиля угрозы получения серьезных травм возрастают практически на 100%. Выбрав данный вариант снятия прикипевшего барабана, потребуется выполнить следующие действия:

- Сесть за руль.

- Включить зажигание.

- Включить 2 (3) передачу и бросить сцепление.

- Раскрутить мотор до средних оборотов.

- Заглушить силовой агрегат и демонтировать барабан.

Смысл данного метода заключается в раскручивании подвижной части оси, а значит, и самого барабана посредством центробежной силы. В данном варианте барабан элементарно будет сорван накипи.

Демонтаж тормозного барабана

Радикальная мера

Если вдруг описанные выше методы не привели к требуемому результату, кроме того, заклинило цилиндр тормозной системы, то целесообразно применить радикальные меры. Для выполнения работы потребуется дрель со сверлом (размер диаметра 2-3мм), медицинский шприц, кувалда. А вот что нужно сделать, если ничего не помогло:

- В местах стыка полуоси и барабана сделать несколько скважин.

- Шприцем заливать в отверстия тормозной жидкости и одновременно аккуратно бить по барабану кувалдой.

Для упрощения выполнения действий используйте специальный съемный ключ (можно купить или сделать самостоятельно). После выполнения подобных действий залипший барабан должен сняться. Но, если и сейчас этого не удалось сделать, то нужно посетить автосервис. Здесь мастера наверняка справятся с демонтажем тормозного барабана. Разумеется, за услугу нужно будет заплатить, но это будет дешевле, чем покупка новой ступицы или поворотного кулака, в случае их поломки.

Как снять барабан на некоторых авто

Итак, мы выяснили, что барабанный элемент подлежит замене в случае износа, деформации и залипания. Был описан общий порядок выполнения действий при снятии данного элемента. А сейчас хотим рассказать, как снимается барабан на вазовских моделях.

Ключ для снятия тормозного барабана

ВАЗ (2101-07)

Замена заднего барабанного элемента производится на вывешенном авто с отпущенным ручником. Для начала снимите колесо, на котором предстоит демонтировать элемент. Затем с помощью гаечного/накидного ключа отверните направляющий крепеж (штифты), который удерживает барабан и крепит колеса к ступице. После выполнения этих действий потяните корпус элемента. Он должен достаточно легко сняться.

Если этого не произойдет, что случается часто, тогда возьмите пару болтов (M8) и заверните их отверстия, в которые они легко завернуться. Вкручивать их надо ровно. В результате барабан поддастся.

Для снятия задних тормозных барабанных элементов на этих вазовских моделях включается первая передача и устанавливаются упоры под передние колеса автомобиля. Ручник должен быть отпущен. Потом снимаются колеса, а тормозные механизмы зачищают от грязи.

После этого выворачиваются монтажные штифты, на ступицу наносится WD40 и счищается следы грязи/коррозии. Нанося легкие удары резиновым/полимерным молоточком, со ступицы стягивается барабан. Если элемент не поддается, то барабаны спрессовываются с помощью крепежных деталей (штифты/болты M8).

Lada (2110)

Снятие тормозных барабанных элементов на данных моделях, нередко, доставляет автовладельцу некоторые проблемы. Элемент легко демонтировать на новой машине, а для снятия на старых авто потребуется добротный молоток, головка глубиной 7мм и трещотка. Для начала ослабляются болты, крепящие заднее колесо. Затем автомобиль поднимается с помощью домкрата, крепеж полностью выворачивается и снимается колесо.

Ремонт тормозной системы

Далее с барабанного элемента выкручивают шпильки. Но сделать это лучше тогда, когда авто еще не сняты колеса. Затягивается ручной тормоз. Далее с обратной стороны молоточком со ступицы сбивается барабан. Если возникли затруднения, помогут шпильки – они вворачиваются в соответствующие скважины, а при их равном вкручивании барабан извлекается. Кстати, аналогично снимается барабан и на корейских авто. Но иногда потребуется применение силы, но обычно обработка WD40 места контакта барабана позволяет легко его снять. Как видно, выполнить демонтаж тормозных барабанов не всегда бывает просто, поэтому целесообразность регулярного техосмотра очевидна.

Системе тормозов диагностика требуется после 40 000 км. В этом случае проблем со снятием барабана не возникает.

Важно учитывать, что если автовладелец берется за выполнение описанных выше действий самостоятельно, то на первом месте должна стоять на первом месте!

На автомобилях, оборудованных АБС, в тормозных колодках заднего моста (напротив зацепов стяжной пружины) выполнены специальные отверстия для обеспечения снятия или замены тормозных колодок без разборки колесной передачи.

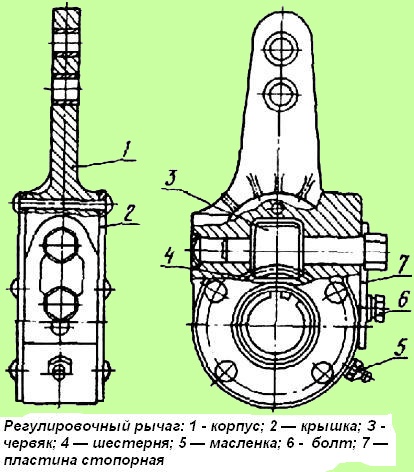

На конце вала разжимного кулака установлен регулировочный рычаг (рис. 1) червячного типа, соединенный со штоком тормозной камеры.

Вращая ключом червяк 3 за шестигранную головку оси, можно поворачивать разжимной кулак, а следовательно, и развести тормозные колодки, уменьшив тем самым зазор между ними и барабаном.

Для поворота оси должна быть освобождена и сдвинута вверх пластина 7.

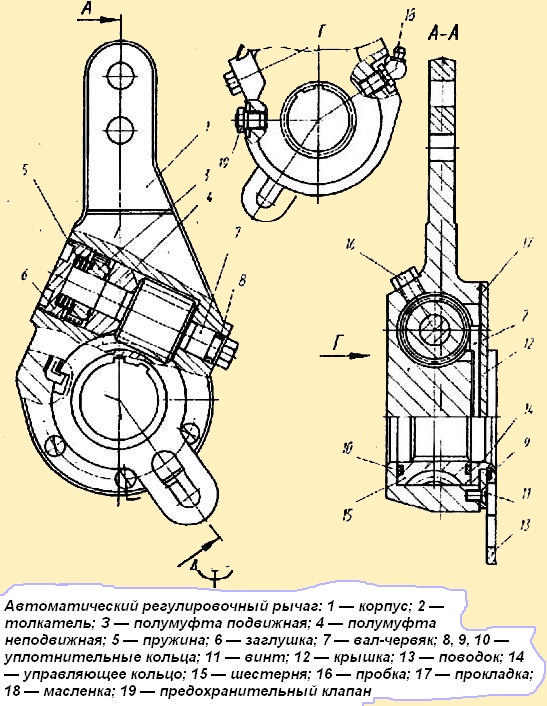

На автомобилях может быть установлен регулировочный рычаг со встроенным автоматическим регулятором (рис. 2).

Для предотвращения попадания смазки в тормозные механизмы в кронштейнах разжимных кулаков передних и задних тормозов установлены резиновые уплотнительные кольца.

Тормозные камеры — диафрагменные, предназначены для приведения в действие тормозных механизмов передних колес автомобиля при включении рабочей тормозной системы.

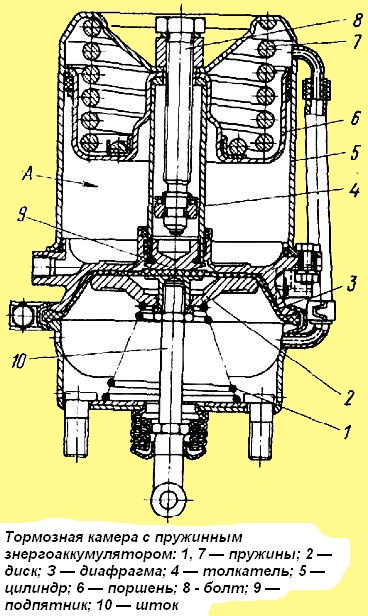

Тормозные камеры с пружинными энергоаккумуляторами (рис. 3) предназначены для приведения в действие тормозных механизмов колес заднего и среднего мостов при включении рабочей, стояночной и запасной тормозных систем.

При включении рабочей тормозной системы тормозные механизмы приводятся в действие штоками 10 диафрагменных тормозных камер, устройство и принцип работы которых практически не отличается от передних тормозных камер (подвод 11).

При включении стояночной тормозной системы сжатый воздух выпускается из полости под поршнем 6, который под действием силовой пружины 7 движется вниз и перемещает толкатель 4, последний через подпятник 9 воздействует на диафрагму 3 и шток 10 тормозной камеры, в результате чего происходит торможение автомобиля.

При выключении стояночной тормозной системы сжатый воздух подается под поршень 6 через подвод 12, который вместе с толкателем перемещается вверх, сжимая пружину и давая возможность штоку тормозной камеры под действием возвратной пружины 1 вернуться в исходное положение.

При торможении запасной системой воздух из цилиндров энергоаккумуляторов выпускается частично, в меру необходимой эффективности торможения автомобиля, что соответствует промежуточным положениям рукоятки крана управления. Таким образом, от величины угла поворота рукоятки крана зависит эффективность торможения.

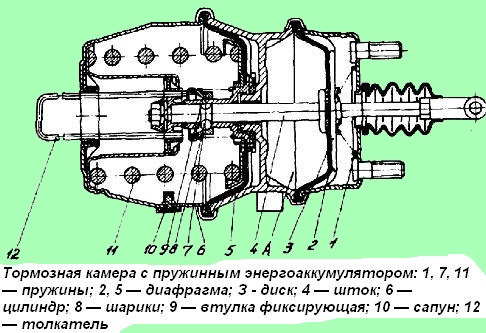

На автомобиле возможна установка диафрагменных тормозных камер с пружинным энергоаккумулятором и быстрорастормаживающим устройством (см. рис. 4).

Быстрорастормаживаюшее устройство (БРУ) представляет собой подпружиненную фиксирующую втулку 9, обеспечивающую через шарики 8 соединение диафрагмы 5 со штоком 4 знергоаккумулятора.

Растормаживание камеры производится следующим образом: снимите крышку, вставьте толкатель 12 (находится в ящике ЗИП) до упора в фиксирующую втулку 9 и нажмите или слегка ударьте молотком. При этом втулка 9 перемещается, шарики 8 выходят из канавки на штоке

4, диафрагма 5 под воздействием пружины 11 перемещается до упора в корпус, пружина 1 перемещает шток 4, растормаживая колесный тормозной механизм.

Категорически запрещается самостоятельная разборка пружинных энергоаккумуляторов!

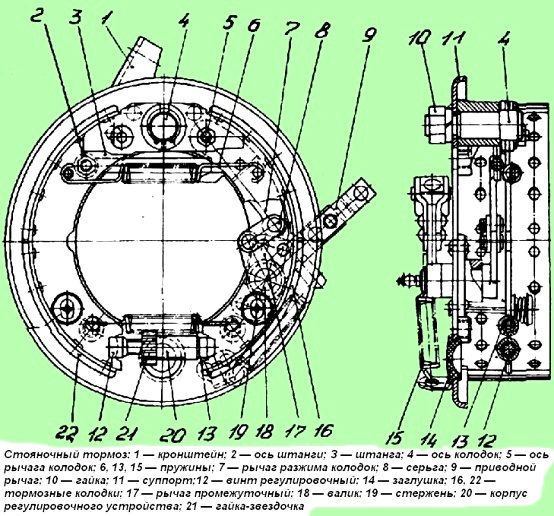

Тормозной механизм основной стояночной тормозной системы автомобилей МАЗ-631705, 631708, 642505, 642508, 533605 барабанный (рис. 5), колодочный двойного серводействия с рычажным разжимом колодок и механизмом регулировки зазора.

Он крепится к картеру раздаточной коробки, тормозной барабан крепится к фланцу выходного вала раздаточной коробки.

Действие тормоза заключается в следующем. При торможении усилие от приводного троса передается на приводной рычаг 9, который через промежуточный рычаг 17 и серьгу 8 воздействует на рычаг 7 колодок.

При вращении барабана против часовой стрелки приводное усилие от рычага колодок через штангу 3 передается к левой колодке 22 и прижимает ее к тормозному барабану.

При этом колодка вследствие трения захватывается барабаном и смещается в сторону вращения, надавливая через регулировочное устройство на правую колодку 16, и прижимает ее к барабану.

При вращении тормозного барабана по часовой стрелке рычаг 7 колодок, опираясь на штангу 3, передает приводное усилие к правой колодке 16 и прижимает ее к барабану.

Колодка вследствие трения захватывается барабаном и смещается в сторону вращения, надавливая через регулировочное устройство на левую колодку 22, и прижимает ее к барабану.

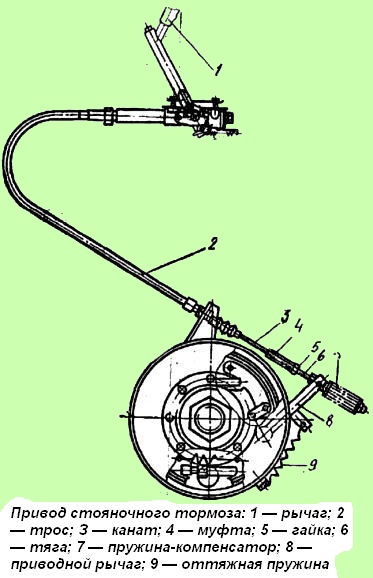

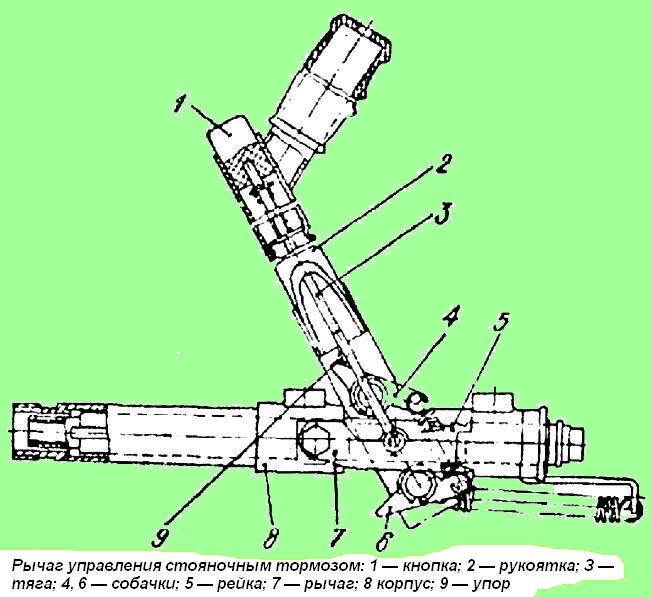

Схема привода показана на рис. 6, конструкция рычага управления показана на рис. 7.

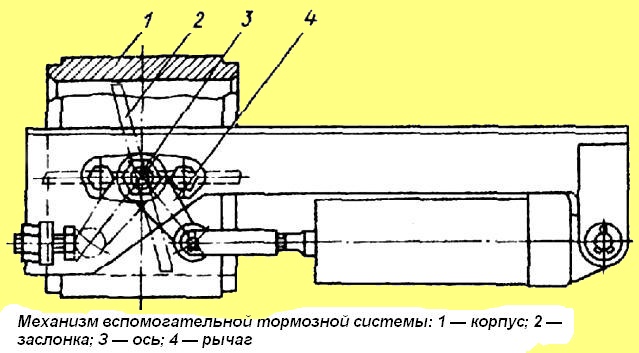

Механизм вспомогательной тормозной системы (рис. 8) дроссельного типа с заслонками, установленной в выпускном трубопроводе двигателя перед глушителем.

Механизм состоит из корпуса и заслонок 2, закрепленных на оси 3.

На оси заслонок закреплен также поворотный рычаг 4, соединенный со штоком пневмоцилиндра привода.

Рычаг 4 и связанные с ним заслонки 2 имеют два фиксированных положения.

При выключении вспомогательного тормоза заслонка устанавливается вдоль потока отработавших газов, а при включении — перпендикулярно потоку газов, создавал противодавление на выпуске.

Одновременно отключается подача топлива с помощью пневмоцилиндра, связанного со скобой останова двигателя.

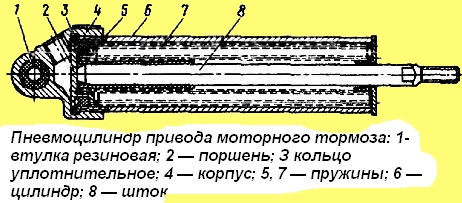

Пневмоцилиндр (рис. 9) предназначен для управления заслонками механизма вспомогательной тормозной системы.

При включении вспомогательной тормозной системы сжатый воздух поступает в надпоршневое пространство и, преодолевал сопротивление возвратных пружин, перемещает поршень и шток 8, который связан с рычагом управления заслонками механизма.

В исходное положение поршень возвращается под действием возвратной пружины.

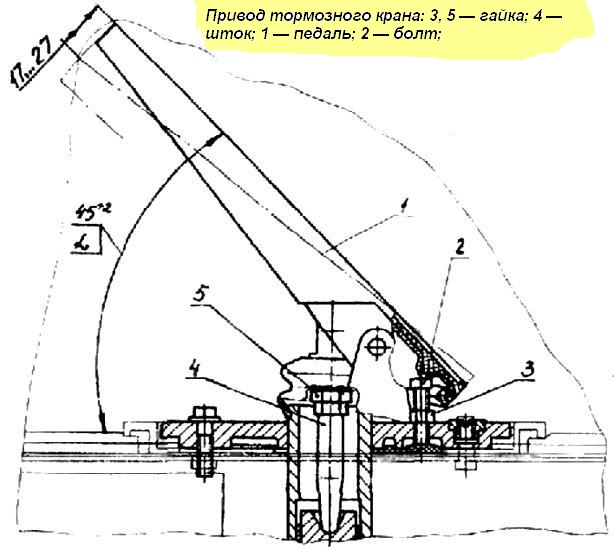

Регулировка тормозных механизмов

В приводе тормозного крана (рис. 10) угол 45°+2° регулируется болтом 2. После регулировки гайку 3 затяните моментом 11,8—15,7 Нм. Свободный ход педали должен быть 17—27 мм.

Регулировка производится изменением длины штока 4. После регулировки гайку 5 затяните моментом 23,5—35,3 Нм.

При установке регулировочного рычага (рис. 1) ход штоков тормозных камер должен быть в пределах 25—40 мм. При увеличении хода штоков до 45 мм тормоза должны быть отрегулированы. При этом разница в ходе штоков тормозных камер на каждой оси не должна превышать 8 мм.

Регулировку тормозных механизмов производите в таком порядке:

— поднимите домкратом колесо;

— ослабьте болт 6 и сдвиньте вверх стопорную пластину 7 регулировочного рычага разжимного кулака; — вращая червяк 3 (при этом шток тормозной камеры не должен перемещаться из камеры), разведите тормозные колодки до прилегания их к рабочей поверхности барабана;

— поверните червяк в обратную сторону примерно на 1/3—1/2 оборота, застопорите ось червяка, сдвинув в исходное положение пластину и закрепив ее болтом;

— проверьте соответствие величины хода штока допустимым пределам;

— проверьте отсутствие задевания барабана за колодки в расторможенном положении.

Проверку хода штоков тормозных камер производите при давления воздуха в контурах пневмосистемы 0,56±0,04 МПа (5,6±0,4кгс/см 2 ). Рычаг регулятора тормозных сил при замерах должен быть повернут вверх на максимально допустимый конструкцией угол.

При установке регулировочного рычага (рис. 2) ход штоков тормозных камер должен быть в пределах 38.. .44 мм. Регулировка хода штоков в процессе эксплуатации не производится.

После замены накладок, а также при замене регулировочного рычага или тормозной камеры необходимо отрегулировать ход штоков тормозных камер.

— установить регулировочный рычаг на вал разжимного кулака так, чтобы расстояние от вилки тормозной камеры до рычага было 20—80 мм.

При этом рычаг должен располагаться заглушкой вперед по ходу штока тормозной камеры при торможении, а шестигранным концом вала-червяка к тормозной камере (при замене на заднем мосту тормозные камеры с пружинными энергоаккумуляторами должны быть расторможены);

— вращая шестигранный конец вала-червяка против часовой стрелки, при этом должны ощущаться щелчки муфты обратного хода, совместить отверстия вилки штока камеры и рычага и соединить рычаг с вилкой пальцем.

При этом вал разжимного кулака должен оставаться в исходном положении под действием стяжной пружины колодок;

— повернуть поводок рычага до упора (в сторону вращения рычага при торможении) и закрепить в этом положении фиксатор;

— отрегулировать ход штока тормозной камеры, последовательно нажимая на педаль тормоза до упора при давления сжатого воздуха в системе 600 кПа (6 кгс/см 2 ) не менее, до установления постоянной величины хода штока в пределах 38—44 мм.

Уход за регулировочным рычагом (рис. 2) заключается в периодической его смазке через пресс-масленку 18 до выхода смазки из предохранительного клапана 19.

В процессе эксплуатации периодически контролировать работу рычагов, замеряя ход штока камеры. Разность ходов штоков не должна превышать 5 мм. В случае обнаружения увеличенного кода проверить правильность установки рычага или выяснить причину нарушения работоспособности и устранить ее, для чего произвести разборку рычага с очисткой и промывкой деталей.

Разборка производится в следующем порядке:

— вывернуть заглушку 6, предварительно расстопорив ее;

— вынуть пружину 5 с полумуфтой 3;

— снять крышку 12 с поводком 13 и управляющим кольцом 14 в сборе и прокладкой 17, толкатель 2;

— вынуть червяк 7 с полумуфтой 4 в сборе;

— вынуть шестерню 15.

Сборка рычага производится в обратной последовательности. Заглушку 6 завернуть до упора моментом 2—3 Нм (0,2—0,3 кгс-м) и отвернуть на 15-20°, предварительно смазав резьбу герметиком.

Заглушку застопорить оттяжкой буртика в паз корпуса. Смазать рычаг через пресс-масленку 18 до выхода смазки из клапана 19.

Регулировка стояночного тормоза

По мере износа тормозных колодок стояночного тормоза необходимо выполнять регулировку зазора между тормозными колодками и тормозным барабаном. Для этого необходимо:

— вывесить колеса среднего моста (либо одно из колес);

— снять оттяжную пружину 9 (см. рис. 3), отвернуть гайку 5, свернуть муфту 4 с тяги 6;

— снять резиновую заглушку 14 (см. рис. 5) с суппорта 11. При помощи отвертки, цепляя зуб за зуб гайки-звездочки 21, движениями снизу вверх, завернуть гайку-звездочку так, чтобы барабан не проворачивался от усилия рук;

— отвернуть гайку-звездочку в обратном направлении настолько, чтобы тормозной барабан свободно вращался, не задевая колодки тормоза (свободное вращение барабана проверять после нажатия рукой на рычаг 9 в сторону кронштейна 1 и возврата его в исходное положение);

- установить на место заглушку 14;

— повернуть рычаг 9 (см. рис. 5) в сторону кронштейна 1, довести рычаг разжима колодок 7 до упора в штангу 3, не разжимая при этом колодок;

— навернуть муфту 4 (см. рис. 6) на тягу 6, обеспечив натяжение каната 3;

— законтрить гайку 5;

— установить оттяжную пружину 9;

— снять автомобиль с домкрата.

После регулировки при максимальном ходе рейки 5 (см. рис. 7) рычага 1 (см. рис. 6) ход рычага 9 (см. рис. 5) не должен превышать 40 мм, а тормозной барабан в отторможенном состоянии не должен задевать за колодки тормоза.

Если накладки тормозных колодок износились так, что вышеуказанной регулировкой не достигается эффективности стояночного тормоза, необходимо снять рычаг 9 (см. рис. 5) с валика 18, предварительно сняв стопорное кольцо, переставить рычаг 9 на шлицах в направлении от кронштейна 1, установить стопорное кольцо и произвести регулировку стояночного тормоза.

Конструкция тормозных механизмов предусматривает легкосъемный тормозной барабан и возможность визуального определения состояния тормозных накладок через люки в щитах.

Для замены изношенных колодок поднимите домкратом колесо, снимите шину и, отвернув гайки, снимите диск с болтов 16.

Затем вверните два демонтажных болта М16 длиной 40. 60 мм в демонтажные резьбовые отверстия барабана 10 и равномерным вворачиванием болтов снимите барабан.

После этого снимите стяжные пружины, отверните болты 8 и, отведя колодки 15 от разжимного кулака 14, снимите их с осей 12.

Заменив изношенные накладки новыми, установите колодки на место в обратном порядке. При установке колодок смажьте оси 12 смазкой Литол-24.

Для облегчения снятия тормозного барабана, а также при замене автоматического регулировочного рычага, для увеличения зазора между колодками и барабаном допускается вывернуть пробку с резьбой 1/8” из корпуса рычага, тонкой отверткой вывести из зацепления храпового соединения подвижную полумуфту 4 (рис. 2) и повернуть ось червяка 7 за шестигранник по часовой стрелке на несколько оборотов, после чего установить пробку на место.

После установки тормозного барабана необходимо отрегулировать ход штока тормозной камеры, как описано выше

При замене только накладок колодки в сборе с накладками должны быть обработаны попарно по наружному диаметру до номинального размера, если барабан не растачивался под ремонтный размер.

Если барабан растачивался под ремонтный размер, то колодки должны быть обработаны под такой же номер ремонтного размера.

Запрещается установка на одной оси и в тормозном механизме тормозных колодок с накладками, имеющих разный шифр (обозначение) на боковой поверхности накладок.

Толщина накладок должна быть не менее 7 мм при запасе накладки 1 мм до контрольного буртика или головки заклепки. На поверхности накладки не допускаются трещины, выкрашивания и сколы.

Установку новых накладок и приклепку их к колодкам производите в специальном приспособлении, обеспечивающем плотное прилегание накладки к поверхности колодки. Местный зазор между колодкой и накладкой не должен быть более 0,1 мм.

Форма заклепки, ее размеры, а также размеры отверстия под заклепку в накладке показаны на рис. 1.

Клепка производится со стороны колодки, причем головка заклепки должна лежать на оправке, обеспечивающей головке сохранение формы в процессе клепки.

Клепка может быть выполнена в тисках с помощью простейшего инструмента.

После приклепки накладок колодки в сборе с накладками должны быть обработаны попарно по наружному диаметру до номинального размера, если барабан не растачивался под ремонтный размер.

Если же барабан растачивался под один из ремонтных размеров, то колодки в сборе с накладками должны быть обработаны под такой же номер ремонтного размера (см. таблицу).

Обработка колодок производится на токарном станке с помощью специальной установки, обеспечивающей правильное расположение пары колодок.

На автомобилях оборудованных АБС, обработку накладок необходимо производить на передней оси иди заднем (среднем) мосту с применением станка модели F — 306 фирмы HUNGER (Германия) или аналогичном.

Схема обработки показана на рис. 2 и 3. Базами для обработки являются поверхности А и Б фланца ступицы колеса или цапфа ступицы.

До обработки тормозов необходимо проверить биения базовых поверхностей относительно оси вращения допустимые биения:

Если биение базовых поверхностей ступицы превышает допустимое, ступица подлежит замене.

Порядок обработки накладок следующий:

— зафиксировать неподвижно регулировочный рычаг на расстоянии Г = 90 мм от привалочной плоскости кронштейна крепления тормозной камеры при помощи приспособления;

— установить и закрепить центрирующий фланец обрабатывающего станка на фланец ступицы колеса, базируясь на поверхностях А и Б.

При использовании в качестве базы цапфы ступицы колеса — установить и закрепить на цапфе центрирующую муфту станка;

— обработать тормозные колодки.

Установка в один тормозной механизм (на один мост, на одну ось) тормозных колодок с накладками из разных материалов не допускается.

Износ шеек разжимных кулаков допускается до диаметра 39,75 мм, втулок разжимного кулака — до диаметра 40,10 мм.

При износе этих поверхностей свыше указанных шейки наваривают и обрабатывают под номинальный диаметр (40-0,75) мм, а втулки заменяют новыми.

Износ опорный шеек осей колодок допускается до диаметра 31,88 мм.

Сборку рабочего тормоза производите в обратном порядке. При установке колодок смажьте оси смазкой Литол-24.

После установки тормозного барабана на автомобиль необходимо проверить его биение относительно оси вращения, которое не должно превышать 0,2 мм. Если биение превышает указанную величину, тормозной барабан подлежит замене.

При установке регулировочного рычага смажьте шлицы разжимного кулака смазкой Литол-24 или УСсА.

Ремонт тормозов автомобилей МАЗ-64227, MA3-54322

Наибольшему износу в рабочих тормозах подвержены фрикционные накладки и рабочие поверхности барабанов, а также втулки и шейки разжимных кулаков и оси колодок.

Конструкция тормозных механизмов предусматривает легкосъемный тормозной барабан и возможность визуального определения состояния тормозных накладок через люки в щитах 21 (см. рис. 57). Для разборки рабочего тормоза нужно поднять домкратом колесо, снять шину и, отвернув гайки, снять диск со шпилек 19. Затем необходимо два болта М16 ввернуть в демонтажные резьбовые отверстия барабана 29 и равномерным вворачиванием болтов снять барабан. После этого надо снять стяжные пружины 23, отвернуть болты 20 и, отведя колодки 28 от разжимного кулака 24, снять их с осей 22.

Фрикционные накладки подлежат замене, если расстояние от поверхности накладки до головки заклепок осталось менее 1,0 мм.

Установку новых накладок и приклепку их к колодкам производят в

специальном приспособлении, обеспечивающем плотное прилегание накладки к поверхности колодки. Местный зазор между колодкой и накладкой не должен быть более 0,3 мм.

Форма заклепки, ее размеры, а также размеры отверстия под заклепку в накладке показаны на рис. 114.

Клепка производится со стороны колодки, причем головка заклепки должна лежать на оправке, обеспечивающей головке сохранение формы в процессе клепки. Клепка может быть выполнена в тисках с помощью простейшего инструмента. После приклепки накладок колодки в сборе с накладками должны быть обработаны попарно по

наружному диаметру до номинального размера, если барабан не растачивался под ремонтный размер. Если же барабан растачивается под один из ремонтных размеров, то колодки в сборе с накладками должны быть обработаны под такой же номер ремонтного размера (табл. 13).

Обработка колодок производится на токарном станке с помощью установки Р-114, обеспечивающей правильное расположение пары колодок. Тормозные барабаны при необходимости растачиваются под один из ремонтных размеров, которые указаны в табл. 13. Износ шеек разжимных кулаков допускается до диаметра 39,75 мм, втулок разжимного кулака — до 40,10 мм. При износе этих поверхностей, свыше указанных, шейки наваривают и обрабатывают под номинальный диаметр 40 Zo.ns мм, а втулки заменяют новыми. Износ опорных шеек осей колодок допускается до диаметра 31,88 мм.

Сборку колесного тормоза производят в порядке, обратном разборке. При установке колодок нужно смазать оси 22 смазкой литол-24 ГОСТ 2П50—75.

Ремонт аппаратов пневматического тормозного привода автомобилей МАЗ-64227, MA3-54322

Сводится в основном к замене поврежденных деталей (в основном резиновых) новыми, может производится только в мастерских квалифицированными специалистами с последующей регулировкой и испытанием на стенде.

Ремонт тормозного крана автомобилей МАЗ-64227, MA3-54322

Снятие и разборку тормозного крана (см. рис. 102) следует производить в следующем порядке:

снять оттяжную пружину педали тормоза и отсоединить тягу педали тормоза от рычага;

отсоединить от тормозного крана все трубопроводы;

отсоединить болты крепления кронштейна тормозного крана и снять тормозной кран;

отвернуть болты и снять опорную плиту 32 вместе с корпусом 7 и рычагом 7, вынуть толкатель 6

вынуть верхний поршень 30 с уравновешивающим элементом в сборе; вынуть пружину 12; отвернуть болты и разъединить верхний 33 и нижний 25 корпуса;

вынуть большой 28 и малый 15 поршни в сборе, затем вынуть малый поршень из большого, вынуть пружину 26-

снять стопорное кольцо 22 и вынуть уплотнение, опорное кольцо, пружину 24 и корпус с клапаном 17;

снять стопорное кольцо и вынуть выпускное окно, опорное кольцо и клапан верхней секции в сборе;

снять рычаг 1 тормозного крана, для чего вынуть ось.

После полной разборки детали тормозного крана следует обезжирить и вымыть в чистой горячей воде.

Сборка тормозного крана производится в последовательности, обратной разборке, в условиях, исключающих попадание на детали пыли и грязи. В процессе сборки для обеспечения безотказной работы крана необходимо выполнить следующее:

все трущиеся поверхности деталей и узлов крана смазать тонким слоем смазки ЦИАТИМ-221;

установку клапанов, О-образных колец и других резиновых деталей производить осторожно, чтобы исключить их повреждение. На поверхностях резиновых деталей не должно быть порезов, рисок;

при установке верхнего поршня замерить расстояние с (рис. 115) — выступание хвостовика малого поршня над клапаном. С помощью регулировочного винта на верхнем поршне установить расстояние d = c-\- 0,8 мм;

установить верхний поршень 30 (см. рис. 102);

собрать кран с опорной плитой и рычагом;

надеть защитный чехол.

После сборки работу тормозного крана необходимо проверить на стенде при давлении воздуха в системе 7 кгс/см2. Схема для проведения испытаний показана на рис. 116.

Порядок проверки следующий: подсоединить трубопроводы к выводам Vi и V?. Несколько раз нажать

на рычаг до упора (ход S mjn=31,2 мм). Проходимость воздуха через выводы должна быть хорошей. При отпущенном рычаге проверить выводы Z1, Z2 и А на герметичность при помощи мыльной эмульсии; подключить выводы Z1, Z-2 к баллонам. При плавном нажатии на рычаг первый контур должен срабатывать после хода рычага 5,7+1,3 мм, что соответствует ходу толкателя

2,3+0-6 мм. Первоначальный скачок давления в первом контуре не должен превышать 0,2 кгс/см2;

при достижении давления в первом контуре 0,5 кгс/см2 давление во втором должно быть не менее 2,5 кгс/см2. Опережение давления в первом контуре по отношению к давлению во втором может сохраняться по всему диапазону давления, но не должно превышать 0,25 кгс/см2. Первоначальный скачок давления во втором контуре не должен превышать 0,2 кгс/см2;

ход рычага до давления 7 кгс/см2 в первом и втором контурах должен быть 24 + 2,4 мм, что соответствует ходу толкателя 9,6+1 мм;

общий ход рычага до упора должен составлять 34,6 + 3,5 мм, что соответствует ходу толкателя 13,9 + 1,4 мм;

при плавном нажатии на рычаг, после начального скачка, в каждом контуре давление должно плавно повышаться, а при отпускании плавно снижаться. Ступенчатость снижения давления не должна превышать 3 кгс/см2. (При выходе из строя первого или второго контура оставшийся должен быть полностью работоспособным);

проверить кран на герметичность в положении впуска.

Ремонт регулятора давления с предохранительным клапаном автомобилей МАЗ-64227, MA3-54322

Для снятия регулятора (см. рис. 99) отсоединить трубопроводы и отвернуть гайки крепления.

Разборку регулятора необходимо производить в следующем порядке: отвернуть пробку 2, извлечь поршень

8 в сборе и пружину 4

отвернуть пробку 10 и извлечь пружину 6 и клапан 5;

снять корпус предохранительного клапана в сборе, вынуть пружину и клапан 21

отвернуть колпак 15 предохранительного клапана, вынуть пружину 14 и клапан 18\

снять корпус регулятора, вынуть пружины 12 и диафрагму 11, вывернуть фильтр в сборе на входе регулятора.

После разборки детали регулятора следует обезжирить и промыть в горячей воде.

Сборка регулятора производится в последовательности, обратной разборке, в условиях, исключающих попадание пыли и грязи. Все трущиеся поверхности деталей должны быть смазаны тонким слоем смазки ЦИАТИМ-221. Уплотнительные кольца под пробками должны быть пропитаны в масле. Резинотехнические детали не должны иметь повреждений.

Все подвижные детали регулятора должны перемещаться плавно, без заеданий и возвращаться в исходное положение под действием пружин.

Каждый собранный предохранительный клапан должен быть отдельно отрегулирован на установке, схема которой приведена на рис. 117. Регулировочным винтом 16 (см. рис. 99) обеспечивают срабатывание предохранительного клапана при давлений сжатого воздуха в баллоне, равном 8,5 ± ±0,2 кгс/см2. После регулировки винт законтривают гайкой.

Регулятор давления с предохранительным клапаном в сборе регулируют и испытывают на установке, схема которой приведена на рис. 118. Болт

13 (см. рис. 99) завертывают так, чтобы регулятор давления включался при давлении 8 кгс/см2. После регулировки болт законтривают гайкой.

Регулятор проверяют на герметичность при помощи мыльной пены в период наполнения баллона от давления

6,2 кгс/см2 до 6,9—7,4 кгс/см2. При этом выпускное отверстие штуцера 1 должно быть закрыто. Утечка воздуха не допускается.

содержание .. 61 62 69 ..

Большой свободный ход педали

Иногда педаль становится свободной вследствие разбухания тормозных шлангов. Тот же эффект дают порванные нити корда шланга. Но подобное происходит только с левыми компонентами. Иногда может закипеть тормозная жидкость, но и это случается либо с откровенно некачественным продуктом, либо с очень старой тормозухой, которую вообще никогда не меняли.

Еще одна возможная причина — очень большое биение одного или нескольких тормозных дисков. Кроме того, может не работать автомат поддержания зазора в барабанных тормозных механизмах.

Очень жесткая педаль

Тугая педаль, короткий ход при нажатии… При торможении машина теряет курсовую устойчивость, норовя уйти в сторону. Чаще всего такое случается при заклинивании цилиндров суппорта в одном из контуров системы. Если машину никуда не заносит, а неприятность выражается только в резко возросшем усилии при торможении, виноватым может быть вакуумный усилитель тормозов или подводящий разрежение шланг.

Иногда повышенное усилие на педали вызвано применением низкокачественных тормозных колодок, а также чрезмерным загрязнением, замасливанием как самих колодок, так и поверхностей дисков или барабанов. Но такое случается довольно редко.

Еще возможен полный износ тормозных колодок или их обрыв. Бывает, что на поверхности дисков образуется ледяная или соляная корка. Не исключено и низкое качество накладок тормозных колодок, а также сильная коррозия тормозного диска (зачастую больше с внутренней стороны).

6.3. Тормозные системы. Ремонт тормозов.

Установку новых накладок и приклепку их к колодкам производят в специальном приспособлении, обеспечивающем плотное прилегание накладки к поверхности колодки. Местный зазор между колодкой и накладкой не должен быть более 0,3мм, форма заклепки, ее размеры, а также размеры отверстия под заклепку в накладке показаны на рис.113. Клепка производится со стороны колодки, прячем головка заклепки должна лежать на оправке, обеспечивающей головке сохранение формы в процессе клепки. Клепка может быть выполнена в тисках с помощью простейшего инструмента. После приклепки накладок колодки в сборе с накладками должны быть обработаны попарно по наружному диаметру до номинального размера, если барабан не растачивался под ремонтный размер. Если же барабан растачивается под один из ремонтных размеров, то колодки в сборе с накладками должны быть обработаны под такой же номер ремонтного размера (табл.13).

Обработка колодок производится на токарном станке с помощью установки Р-114, обеспечивающей правильное расположение пары колодок. Тормозные барабаны при необходимости растачиваются под один из ремонтных размеров, которые указаны в табл.13. Износ шеек разжимных кулаков допускается до диаметра 39,75мм, втулок разжимного кулака — до 40,10мм. При износе этих поверхностей, свыше указанных, шейки наваривают и обрабатывают под номинальный диаметр 40±0,075мм, а втулки заменяют новыми. Износ опорных шеек осей колодок допускается до диаметра 31,88мм. Сборку колесного тормоза производят в порядке, обратном разборке. При установке колодок нужно смазать оси 22 смазкой литол-24 ГОСТ 21150-75.

Машину уводит в сторону

Понятно, что в уводе автомобиля с курса могут быть виноваты не только тормоза — тут способны хулиганить и углы установки колес, и сами колёса, и рулевое управление. Однако же довольно часто вопросы возникают именно к тормозам, особенно если машину тащит вбок при торможении. Чаще всего виноваты заклинившие поршни в цилиндрах одного из контуров. Возможно подтормаживание колесá из-за ослабления болтов крепления направляющей колодок к поворотному кулаку, а также замасливание колодок или попадание на них тормозной жидкости.

Возможно, на поверхности колодок образовалась ледяная или соляная корка либо колодки просто намокли. Или не работает один из контуров тормозной системы — при этом педаль низкая и эффективность торможения невелика. Виноватыми могут быть также биение тормозного диска, износ ступичного подшипника и овальность тормозного барабана.

Барабан тормозной МАЗ — устройство, типы, снятие и замена

Барабан тормозной МАЗ

используется в тормозной системе автомобилей Минского автозавода совместно с пневматическим приводом. Качество и состояние барабана, а так же тормозной системы напрямую влияет на безопасность движения автомобиля, поэтому за данным узлом необходимо следить и регулярно обслуживать.

Шум при торможении

При отпущенной педали тóрмоза одно из колес притормаживает

На подозрении следующие причины: заклинивание поршня колесного цилиндра, разбухание тормозных манжет, деформация тормозной трубки, заедание колодок из-за загрязнения направляющей, отслоение накладки тормозной колодки барабанного тóрмоза. Бывает, что ослабла или сломалась стяжная пружина колодок барабанного тормоза, перетянут стояночный тормоз, трос заклинен в оболочке.

Чтобы увеличить ресурс автомобиля, пользуйтесь присадками от SUPROTEC. Оригинальную продукцию SUPROTEC можно приобрести в .

Читайте также: