Как крепить колесные пары в полуприцепе

При перевозке разносортных грузов и техники на платформе полуприцепа возникают различные опасности. Чтобы избежать смещения, выпадения груза, переворота трала используются специальные средства и методики крепления, разработаны международные правила. Соблюдение правил желательно при международных автоперевозках и обязательно для транспортировки негабаритного и тяжеловесного оборудования.

Правила погрузки, способы закрепления груза

На автомобильный кузов, платформу в движении действуют гравитационные (весовые) и инерционные нагрузки, которые зависят от массы и центра тяжести груза. При погрузке стандартной тары и техники нужно рассчитать вес с учетом продольного и поперечного инерционного скольжения.

Чтобы избежать смещения перевозимых грузов, машин их необходимо надежно закрепить. Чтобы закрепить груз на полуприцепе к грузовому автомобилю, достаточно использовать комплекты ремней, для которых используется прямая или петлевая увязка. Для крепления лесоматериалов, металлопроката используются стальные тросы или цепи. Сохранность груза при торможениях и ускорениях обеспечивается прокладочными материалами (матами, досками, блокирующими поперечинами). Для особо ценных грузов в международных перевозках применяются надувные мешки из армированной полипропиленовой пленки.

Для крепления негабарита используются:

- съемные боковые стойки;

- уширители платформ;

- прижимные тросы и ленты из специальной стали;

- противооткатные упоры под колеса самоходной техники;

- комплекты цепей с кольцами, натяжными механизмами;

- противоскользящие маты или покрытия платформы.

Особенности распределения веса

При погрузке кузова магистральной фуры, среднетоннажного грузовика, фургона рефрижератора распределение веса рассчитывается достаточно просто. При расчете учитываются вес и объемные габариты каждого грузового места, ограничивается штабелирование. Для негабаритного оборудования такой расчет усложнен, так как перемещение по платформе отдельных частей невозможно. Оптимальным считается погрузка с расположением наиболее тяжелой части груза перед сдвоенными или строенными задними осями. Поэтому в разработке плана грузоперевозки транспортники используют чертежи и схемы оборудования с весовыми характеристиками по длине и высоте. На эти параметры автотранспортное предприятие ориентируется при подборе низкорамной или высокорамной платформы, выборе грузоподъемности и количества осей полуприцепа.

Обеспечение безопасности при движении

Даже при движении с правильно закрепленным грузом возникают опасности его смещения при резких торможениях и наборах скорости. Поэтому логисты разрабатывают маршрут транспортировки с минимальным набором крутых спусков и подъемов. Опасны и крутые повороты, на которых груз с высоким центром тяжести может опрокинуть платформу. Кроме равномерного движения по всему маршруту, опасные места требуют опыта и мастерства водителя, повороты проходятся на минимальной скорости.

Тип и способ крепления грузов устанавливаются в зависимости от их конфигурации и способа размещения на открытом подвижном составе.

10.1 Крепление автомобилей

Автомобили, погруженные на платформу, не подвержены перекатыванию, так как их задние колеса заторможены, но они могут смещаться вдоль и поперек платформы. Кроме того, при скоростях 90 – 100 км/ч обрессоренная часть может иметь боковые колебания, следовательно, они могут перемещаться вдоль и поперек вагонов. Эти колебания можно компенсировать креплением передних и задних колес растяжками. Крепление автомобилей от продольных и поперечных перемещений осуществляется брусками и растяжками. Каждый автомобиль крепится четырьмя растяжками: для горизонтального – две из них крепятся за полуось переднего моста автомобиля и за торцовые стоечные скобы, другие две – за полуось заднего моста и за боковые стоечные скобы; для наклонного автомобиля все растяжки крепятся за заднюю ось и боковые стоечные скобы. Растяжки, расположенные под углом к продольной и поперечной осям платформы, воспринимают как продольные, так и поперечные инерционные силы.

Для крепления автомобилей от продольных сдвигов устанавливаются бруски с внутренней и наружной стороны каждого заднего колеса (всего четыре бруска).

От поперечных перемещений используются бруски, которые располагаются с внешних сторон передних и задних колес автомобилей (по одному на колесо).

10.2 Крепление колесной пары

Колесная пара подвержена перекатыванию вдоль вагона и поступательным перемещениям поперек вагона под действием инерционных сил. От перекатывания колесная пара крепится четырьмя растяжками, которые закрепляются за ось колесной пары и стоечные скобы (две из них – за боковые стоечные скобы, две – за торцовые стоечные скобы). Кроме того, колесная пара закрепляется от перекатывания брусками, укладываемыми с обеих сторон от колеса. От поперечных перемещений колесная пара закрепляется брусками с внешней стороны от каждого колеса.

Крепление данных грузов показано на рисунке 10.1.

Рисунок 10.1 – Крепление автомобилей и колесной пары на платформе

Для расчета крепления данных грузов необходимо сначала определить некоторые расстояния и углы (X, Y, Z, , , ), расположение которых показано на рисунках 10.2 – 10.7.

Рисунок 10.2 – Схема определения параметров растяжки переднего колеса горизонтального автомобиля

Рисунок 10.3 – Схема определения параметров растяжки заднего колеса горизонтального автомобиля

Рисунок 10.4 – Схема определения параметров левой растяжки заднего колеса наклонного автомобиля

Рисунок 10.5 – Схема определения параметров правой растяжки заднего колеса наклонного автомобиля

Рисунок 10.6 – Схема определения параметров боковой растяжки колесной пары

Рисунок 10.6 – Схема определения параметров торцовой растяжки колесной пары

Проведем расчет для первой растяжки:

Конечные результаты определения данных величин для всех растяжек сведем в таблицу 10.1.

Совсем недавно дальнобойщик Сергей Сапронов посетил завод по производству полуприцепов Schmitz Cargobull в Альтенберге, Германия. Специалисты завода представили его вниманию демонстрационный полуприцеп, на котором они показали основные примеры применения систем крепления груза, как грамотно крепить груз и обеспечить безопасность водителя и груза при перевозке. Сергей с удовольствием выслушал данные рекомендации, так как крепление груза вызывает у него, у дальнобойщика, особый профессиональный интерес. Впечатлениями от увиденного он делится с нами.

За последние полгода я получил очень много вопросов на тему крепления груза. Сегодня у меня появилась возможность ответить на них - с помощью специалистов Schmitz Cargobull.

Сначала продакт-менеджер Бэрнд Тидэ наглядно показал мне, как используют боковое крепление, а именно боковую и поперечную перекладину при перевозке, например, напитков. В данном случае нет необходимости использовать ремни. Для перевозки стальных брусьев пускают в ход специальные коники, которыми закрепляется боковой груз, а впереди устанавливается паллет, чтобы при торможении брусья не съезжали. Помимо этого, груз должен натягиваться ремнями. Специалист рассказал нам про разные типы натяжных механизмов: при натягивании ремня снизу-вверх необходимо использовать более мощный рычаг, а при боковом, то есть "диагональном" креплении, используется более короткий ремень.

Далее мы рассмотрели крепление бумажной бобины. Для того чтобы она не двигалась при перевозке, необходимо использовать противоскользящие коврики, но в нашем случае они не понадобились, потому что мы практиковались на полуприцепе, пол которого был с противоскользящим покрытием. Каждый механизм для натяжения ремня рассчитан на определенный груз и вес. Рычаг для крепления бобины больше, чем рассматриваемый ранее, а используемый в данном случае ремень рассчитан на 700 кг, то есть в два раза крепче предыдущего. Соответственно, натягивать ремни следовало с особой осторожностью, чтобы не повредить груз, именно потому на него ставят специальные "прокладки", которые при натягивании ремней не пережимают и не ломают перевозимый предмет. В случае если груз необходимо закрепить в середине прицепа, стоит со всех сторон перетянуть его ремнями, чтобы он не опрокинулся.

При распределении груза по прицепу необходимо помнить про вес, который оказывает давление на ось, и стоит учитывать российское законодательство, чтобы не выплачивать штраф в довольно крупном размере. По стандартам загрузки полуприцеп, допустим, делится на четыре части: в первую грузится четыре тонны, во вторую - пять тонн, в третью - шесть тонн, в последнюю - пять тонн.

Затем мы рассмотрели бобину, находящуюся в горизонтальном положении. Для того чтобы ее закрепить, необходимо использовать металлические клины, которые вставляются в отверстия в полу, при этом между грузом и клином подкладывается специальный коврик. Для того чтобы при загрузке ремни не мешали, они крепятся сверху, а затем натягиваются. Таким образом, при разгрузке нет необходимости лезть наверх, чтобы снять ремни. Помимо этого, они закреплены на верхней балке, благодаря чему в любой момент их можно легко сдвинуть.

Нам показали легкие, объемные мешки, которые просто накрывают брезентом и точно так же натягивают ремни. В данном случае именно брезент сдерживает груз при перевозке.

Все это необходимо для того, чтобы довезти груз в целости и сохранности и не было претензий у клиента.

В тыльной части грузовика также имеется ящик для хранения креплений и блок для эксплуатации полуприцепа в зимнее время, который при нажатии на кнопку трансформирует плоскую крышу в наклонную, принимая форму домика. Таким образом, оставляя грузовик на долгое время, водитель может не беспокоиться, что по возвращении ему придется чистить крышу лопатой, - снег сам спадет на землю. Закрывая дверцы тыльной части грузовика, можно заметить аэрообтекатель, который позволяет экономить один литр топлива на 100 км. При этом он очень легко разбирается и собирается.

После общения с Бэрндом Тидэ мы отправились отрабатывать полученные знания на практике с целью использовать полезные навыки в своей работе.

Во второй день нахождения на заводе Schmitz Cargobul мы рассмотрели и использовали на практике новые полуприцепы. Штора тентового полуприцепа c системой Speed Curtain без особых усилий открывается за 35 секунд: она практически встроена в конструкцию автомобиля, не имея боковых стоек.

Существуют прицепы, оборудованные специальными роликами для перевозки груза. Водитель может приподнять и протолкнуть груз с легкостью, затем опустить его при помощи специального механизма, вытащить механизм из-под груза и закрепить ролик всеми крепежами.

В боковой стенке прицепа расположен ящик, в котором хранятся инструменты для крепления роликов и подъемныемеханизмы.

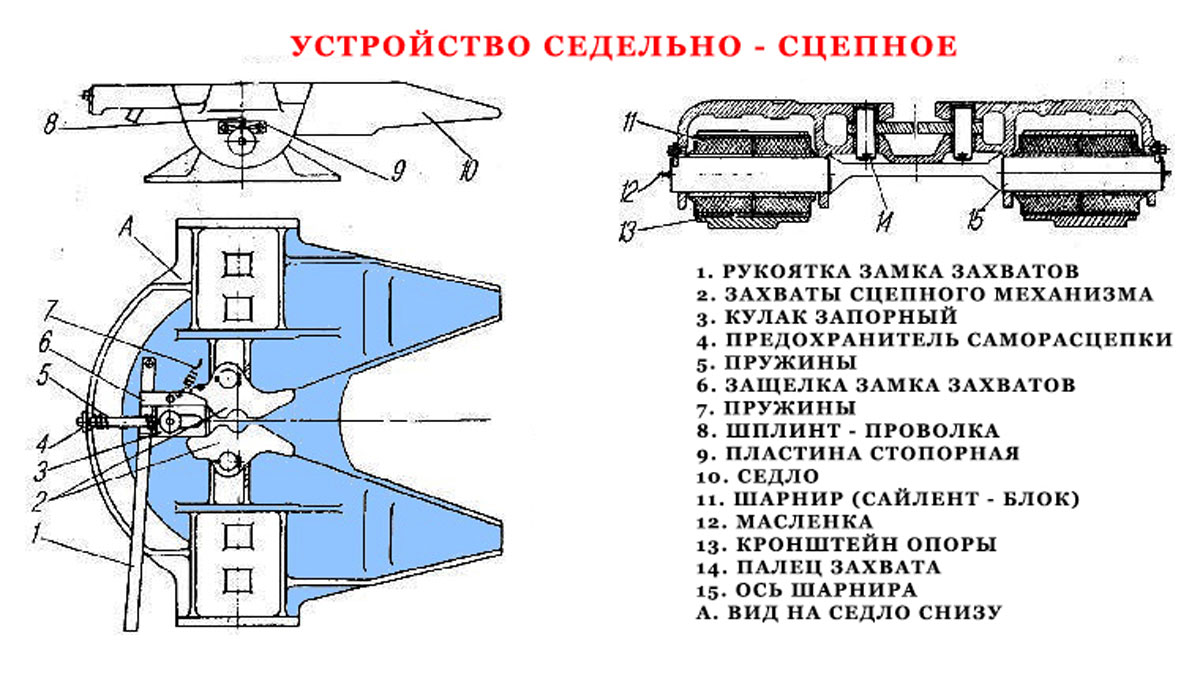

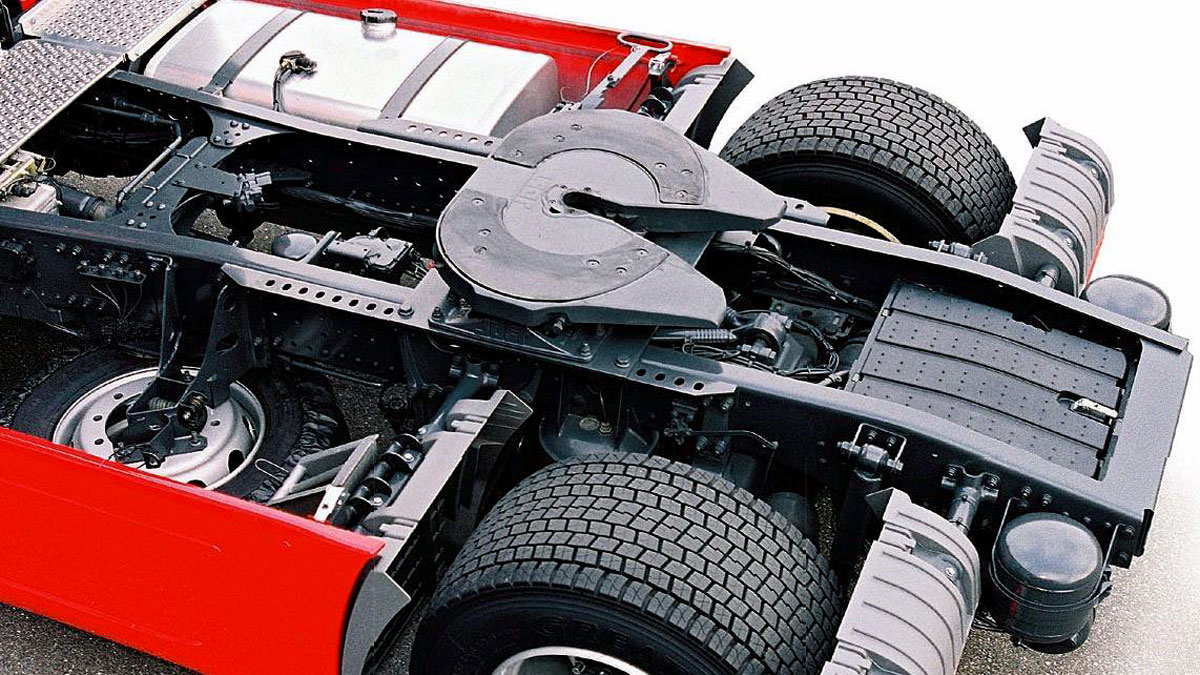

Устройство ССУ

Грузонесущая плита в ССУ имеет простую структуру и принимает на себя часть веса груза. В детали есть прорезь входа шкворня полуприцепа, для установления прочной фиксации. Совместный механизм с тягачом при поворотах будет осью излома грузовика. В нижней части плиты расположена система — сцепка-фиксация. Автоматическое соединение деталей играет роль надежного замка. Различают два вида ССУ – шкворневое и бесшкворневое (роликовое).

Конструкция

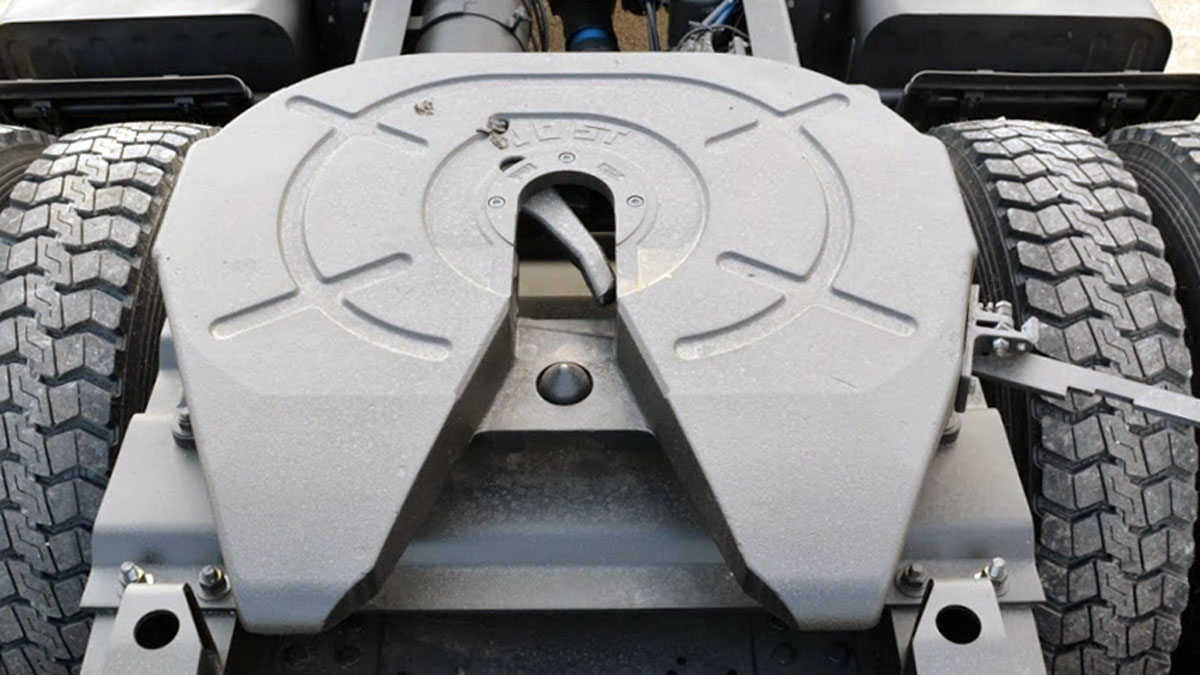

Шкворневое устройство, расположенное на грузовике, представляет собой металлический массивный круг (плита) с прорезью посередине. На полуприцепе есть шкворень. Сцепная пара фиксируется шкворнем в прорези плиты (опора) и крепится захватами.

Разъемно-сцепная система необходима для подачи усилий между конструкциями автопоезда, что делает возможным маневр поворотов полуприцепа к тягачу и вокруг оси сцепного шкворня в горизонтальном положении.

Бесшкворневое устройство отличается от шкворневой подвески конструкцией и фиксированием поворотной стойки к поворотному кулаку, которые соединены шаровыми пальцами. Этот механизм значительно уменьшает нагрузку на действующие шарниры.

Элементы ССУ

Седельно-сцепное устройство грузового автомобиля состоит из нескольких элементов. Производители предлагают ССУ в следующей комплектации:

- Разъемно-сцепное устройство. Принцип работы: при торможении и повышения скорости берет на себя нагрузку грузовика, выполняет функции поворотов. Наибольшая безопасность у элементов с одним захватом крепежа.

- Плита опоры. Плита – основа для фиксации пальца. Литая металлическая конструкция имеет нужную жесткость.

- Элементы крепежа. Деталь сцепки закрепляют на раму тягача. Элементы классифицируют на две группы: плитки монтажные и уголковые. Детали имеют разный размер.

Когда тормозные системы передают усилия тяги опорной плите, палец находится в разгрузочном состоянии от продольно действующих нагрузок. А из-за захвата детали по верхнему поясу уменьшаются изгибающие моменты на шкворень.

Разновидности

Седельно-сцепное устройство бывает: шкворневым и бесшкворневым. Данные элементы различаются конструкцией и выносливостью.

Шкворневые

Шкворневое ССУ – механизм, обеспечивающий прочную связь полуприцепа с тягачом. Все шкворневые детали имеют полуавтоматический механизм регулирования, он предотвратит самопроизвольное отцепление груза. Один из замков должен иметь ручное управление. Грузоподъемность поездов, имеющих в составе полуавтоматические устройства, равна 100 тонн. Седельные механизмы авто выдерживают нагрузку от 3 до 50 тонн. А это помогает автопоездам, таким как, марки Даф, Мерседес или Вольво перевозить многотонные грузы на дальние расстояния.

Бесшкворневые

Бесшкворневое ССУ - устройство, совмещенное с седельно-сцепным механизмом и опорным звеном. Операция расцепки-фиксации элементов автопоезда и подключение электрических и тормозных магистралей делается автоматически. Кнопка, приводящая в действие автопоезд, находится в салоне водителя. Такие механизмы монтируются в агрегаты, выполняющие грузоперевозки по городу на небольших расстояниях со сменой нескольких полуприцепов в день. Масса автопоезда, имеющего в технической конструкции автоматически работающий цепляющий элемент, составляет не более 25 т. Автомобиль же перевозит груз весом более 1-2 тонны.

Этап фиксации шкворня в полуприцеп производят в следующем порядке: задним ходом, по траектории подгоняют тягач к полуприцепу. Перекатываясь, колесики, направляют прицеп к тягачу, и постепенно приподнимают полуприцеп, и катки опорного звена отходят от земли.

Варианты монтажа

Своевременный монтаж предотвратит быстрый износ плиты. Поэтому внешнюю поверхность запчасти покрывают пластичной смазкой. Известные бренды по производству седельных элементов Georg Fisher и Jost применяют аналогичный подход к продлению срока эксплуатации седла. Если на опоре есть антифрикционные накладки из полимера, то их периодически заменяют на новые. Это гарантирует бесперебойное использование седла в течение 20 лет.

Важно! Чтобы избежать динамических нагрузок, в ССУ между опорной плитой и кронштейнами мастера ставят резиновые подкладки, препятствующие механическим повреждениям при нагрузках. По мере износа материал меняется на новый.

Чтобы установить седельно-сцепное устройство, необходимо переместить устройство при помощи гидравлического или механического привода. Регулирование проводится из салона водителя. Затем устройство фиксируется сцепным механизмом.

В соответствии распоряжения 94/20 ЕС ССУ фиксируют по следующим правилам. На монтажную плиту необходимо закрепить не меньше 8 винтов М 16 с классом прочности – 8.8, которые должны плотно примыкать к поперечному и продольному валу ССУ. Рекомендуется пользоваться фиксирующими наборами компании JOST. При монтаже опорные стойки должны опираться на плиту. Для волнистых монтажных плит наряду с прилеганием в зоне резьбового соединения требуется опора в средней зоне.

Рекомендуется опорные стройки фиксировать в продольном или поперечном положении, монтажную плиту – только в продольном, предварительно приваренными упорными металлическими листами. При этом нужно использовать метод сварки, указанный изготовителем монтажной плиты или транспортного средства. ССУ, не имеющее в конструкции фланца, крепят корончатой гайкой со шплинтом, а устройство с фланцем — фиксируют к опорному листу заклепками.

От использования монтажной плиты можно отказаться, если гарантируется, что моменты затяжки болтов правильны, и фрикционное соединение безупречно. Поэтому крепеж болтов нужно выполнять так, чтобы предписанные моменты затяжки или силы предварительного натяжения можно было обеспечить надолго. В области зажима болтов толщина слоя лакокрасочного покрытия должна составлять не более 120 мкм на деталь. Болтовые соединения следует защищать от саморазвинчивания.

Самостоятельная диагностика

Чтобы не тратиться на СТО, можно провести проверку состояния на рабочем месте. Для чего потребуется:

- Расцепить автопоезд. Закрепить колеса прицепа противооткатными опорами. Во время расцепления нужно обратить внимание на портативное управление опорных стоек, на состояние механизма, который препятствует касанию полуприцепа земли.

- Визуально проверить детали сцепления полуприцепа грузового автомобиля на отсутствие повреждений.

- Осмотреть дышло, и шарниры в месте фиксации рамы полуприцепа.

- Сцепное оборудование должно во время работы двигаться легко, без пауз. Устройство закрепить, опору дышла поставить в нерабочий режим, затем провести контроль на прочность крепежа в данном положении.

Техническое обслуживание седла

- Оценить надежность пружин крепления захватов к запорному кулаку.

- Периодически плиту нужно обрабатывать маслом.

Надо ли регулировать

Регулировка седла на тягаче – одно из условий поддержания работоспособности механизма. Во время перевозок седло быстро изнашивается. Правильную работу плиты определить визуально невозможно, поэтому нужно знать некоторые причины и перечень частых поломок узлов грузовика. Характерный признак для проведения регулировки – появление стука при остановке и движения автопоезда.

Обратите внимание: Регулировка проходит быстро: нужно снять седло и при необходимости поменять резинки и втулки; тщательно промыть почистить место клина от грязи и засохшего масла.

Устранение зазоров

Вертикальные силовые опоры тягача не всегда под воздействием на каркас большого давления груза подвержены прогибам. Во время поворотов на седло идет большое давление, в перпендикулярном направлении, что сильно травмирует верхнюю часть плиты, на поверхности которой образуются небольшие зазоры. В процессе эксплуатации быстро изнашивается сцепной шкворень. Эта деталь требует отдельного ремонта у специалистов.

Зазоры седла марки York и Jost устраняются после поджимания клинов запора к шкворню. Манипуляции по удалению просветов проводят при помощи винтового управления или автоматической металлической пружиной.

Управление сцепкой

Производители предлагают несколько вариантов автоматизации сцепки-расцепки для обеспечения функций пневматической системы и датчиков.

Например, Georg Fisher – сенсорная система, которая обеспечивает безопасность. Процесс регулируют 2 датчика, которые следят за прочностью крепежа. Возникновение неполадок отображается при помощи сигналов, передающихся в автосалон машиниста, на панели авто загорается лампочка. Водитель может сам следить и регулировать состояние крепежа, ориентируясь по боковым зеркалам.

Высота седла у тягачей, положение замка, состояние сцепки – все операции регулируются датчиками, которые расположены в салоне.

Как продлить срок службы ССУ

Нет водителей, которые бы не мечтали исключить из профессиональных будней проведение капитального ремонта. Для продления срока эксплуатации и машины, и ССУ рекомендуют ежедневно соблюдать правила:

- Перед движением после сцепления в прицеп удостовериться в плотной фиксации шкворня.

- На поверхности седла перед сцеплением всегда должна быть смазка.

- Покупать качественные смазочные вещества.

- Один раз в 5 дней нужно проводить профилактику: отсоединить прицеп, почистить и смазать плитку, палец и системы запора. Использовать в обработке только густые, вязкие смазки.

- Периодически нужно контролировать состояние механизмов и узлов (искать коррозии, вмятины и трещины); болты должны быть прочно натянуты.

- Опорная часть седла очищается от старой смазки минимум раз в год.

Своевременное техническое обслуживание ССУ - основной фактор, продлевающий срок эксплуатации, как самой детали, так и автопоезда.

Читайте также: