температуру выхлопных газов под контроль

Контроль температуры выхлопных газов

Система Термодат 21С21 предназначена для измерения температуры выхлопных газов судовых дизельных агрегатов, а также для контроля температуры различных агрегатов, таких как подшипники, корпуса силовых приводов, смазочного масла, продувочного воздуха, охлаждающей жидкости, топлива, забортной воды, воздуха в судовых помещениях и холодильных камерах, и др.

Термодат 21С21 измеряет и отображает измеренную температуру максимум для 12 каналов. Основным отличием системы от аналогов является то, что, система постоянно вычисляет среднюю температуру отклонения температуры от среднего значения по заданному количеству каналов. В случае превышения или понижения температуры от заданного, прибор отображает номер канала, на котором произошла аварийная ситуация и выдает дискретный сигнал в судовую систему аварийно-предупредительной сигнализации (АПС). Для каждого канала можно задать по две аварийные уставки. Система может быть включена в судовую систему автоматики при помощи интерфейса RS485.

Термодат 21С21 применяется на всех типах судов, использующих в качестве основного или вспомогательного силового агрегата дизельный двигатель.

Основные покупатели системы 21С21 – производители морских и сухопутных дизельных систем, речные и морскиепароходства и частные судовладельцы в России и за рубежом.

Прибор соответствует требованиям Российского морского регистра судоходства и Российского Речного Регистра, предъявляемым к устройствам индикации, АПС и автоматизации.

Следует подчеркнуть, что все приборы, которые производит компания, выпускаются в металлических корпусах, что обеспечивает высокую защиту от помех и дополнительную прочность. Надежность приборов также объясняется качеством электронных компонентов. Достаточно назвать марки фирм-производителей комплектующих приборов, они говорят сами за себя: Atmel, Philips, Samsung, Honeywell, Texas Instruments, Bourns, Murata.

О контроле температуры отработавших газов дизеля в эксплуатации

Каждые пять лет в Европе принимают новые экологические нормы. Как назло, наибольшие ужесточения касаются тех выбросов, которые более характерны для дизеля, — речь об оксидах азота и твердых частицах. От Евро‑3 до Евро‑6 допустимый уровень понизили соответственно в восемь и десять раз.

Даже при нормальном сгорании дизельного топлива неизбежно образование твердых частиц — сажи. А режимов неполного сгорания предостаточно, причем в каждом выбросы сажи повышаются многократно. Пресловутые оксиды азота образуются в камере сгорания при высокой температуре и большом избытке воздуха в топливовоздушной смеси, на котором, собственно, и работает дизельный двигатель. Из-за этого же избытка воздуха привычный нейтрализатор не способен их обезвреживать.

Для начала инженерам пришлось внедрить систему рециркуляции отработавших газов (EGR), которая направляет часть их обратно на впуск. Многие думают, что это нужно просто для дожигания выхлопных газов. Отчасти так, но основная задача — снизить количество кислорода в свежей топливо‑ воздушной смеси и сбить температуру сгорания в цилиндре. Иногда системой рециркуляции снабжают и бензиновые двигатели. У дизеля она состоит из управляющего клапана, охладителя потока газов и впускного запорного клапана.

Управляющий клапан EGR установлен на стороне выпуска и отводит отработавшие газы (ОГ) обратно на впуск. Его работой заведует модуль управления двигателем. Также в клапан встроен датчик положения. Предусмотрена функция самоочистки: при выключении двигателя клапан несколько раз открывается и закрывается. При выходе из строя системы EGR он остается закрытым. Однако нередки случаи, когда отложения сажи и коррозия со временем приводят к залипанию клапана в открытом положении. Дизельный мотор и так не отличается внутренней чистотой, вдобавок постоянно на впуск будет возвращаться полная порция ОГ, что снизит ресурс элементов двигателя и его мощность.

Охладитель EGR работает как интеркулер в системах наддува. Охлажденные газы имеют бóльшую плотность, а значит, влекут больший расход. Дополнительно они еще сильнее сбивают температуру сгорания в цилиндре. В некоторых режимах двигателя такая интенсивная рециркуляция во вред: она ведет к неполному сгоранию топлива — например, при пуске и в режиме прогрева. Чтобы избежать этого, в систему встроен клапан, который направляет газы в обход охладителя и дополнительно предохраняет его от осаждения конденсата из-за слишком низкой температуры.

Впускной запорный клапан — не что иное, как дроссельная заслонка, которая стоит во впускном тракте перед каналом подачи отработавших газов. При необходимости она закрывается почти наполовину, уменьшая поперечное сечение впускного трубопровода. За счет этого во впускном коллекторе создается разрежение и растет интенсивность рециркуляции ОГ. По факту для работы самогó двигателя она не используется, за исключением момента его более мягкой остановки, когда заслонка полностью закрывается и прекращает подачу воздуха. У дизеля — качественное регулирование топливовоздушной смеси, то есть меняются только параметры впрыска топлива. При отказе заслонка полностью открывается. Функция само‑ очистки срабатывает после выключения двигателя, когда дроссель несколько раз полностью открывается и закрывается.

О неисправности системы рециркуляции отработавших газов сигнализирует лампа Сheck. Диагностику проводят в основном с помощью компьютера. Хорошее самочувствие системы да и самого мотора продлят периодические поездки за город без пробок, дабы немного очистить их от нагара, а также применение рекомендованного моторного масла и заправка на проверенных АЗС. Продукты сгорания сомнительной солярки и дешевого масла бумерангом вернутся в двигатель.

Рабочая температура дизельного двигателя: контролируем и сохраняем «сердце» машины

На сегодняшний день двигатели, работающие на дизельном топливе так же популярны, как и бензиновые движки. В работе такого агрегата есть свои особенности и показатели, которые следует учитывать и контролировать. Одним из важных показателей является рабочая температура дизеля.

Особенности дизельного двигателя

Перед тем, как говорить о конкретных параметрах, нужно сказать, что вообще из себя представляю двигатели, работающие на дизельном горючем. Идея создания такого вида моторов появилась в 1824 году. Тогда известным французским физиком была выдвинута теория, согласно которой горючее будет нагреваться до нужной температуры за счет стремительного сжатия.

Но такой принцип стал применяться на практике только через несколько десятков лет, а первый дизельный мотор был выпущен в 1897 году. Концепт был разработан Рудольфом Дизелем. Работает такой двигатель по принципу самовоспламенения распыленного горючего, которое взаимодействует с воздухом, который нагревается в процессе сжатия. Такой двигатель устанавливается во многие модели машин, например, в стандартные автомобили, грузовики, сельскохозяйственную технику, танки и другие виды транспортных средств.

Достоинства и недостатки дизельного мотора

Обязательно стоит сказать о том, какие у дизельных моторов достоинства и недостатки. Начать следует с плюсов. Для таких моторов не нужно какого-то особенного горючего, к его качеству нет серьезных требований. Чем больше в топливе будет атомов углерода и чем больше будет его масса, тем выше будет показатель теплотворности, с которым работает двигатель, от чего будет повышаться и эффективность устройства. Иногда коэффициент полезного действия такого двигателя превышает отметку в 50%.

Машины, в которых стоит такой мотор, более «отзывчивы», все благодаря тому, что значение вращающего момента на низких оборотах достаточно высоко. Подобное устройство отлично будет работать на спорткаре, который рассчитан под постоянное нажатие педали газа. Именно благодаря этому фактору дизели часто ставятся в большие грузовые машины. Да и количество угарного газа в выхлопах, которые дают дизели, гораздо меньше, нежели у двигателей, которые используют для работы бензин. Это действительно значительное преимущество. Плюс ко всему, цена на дизельное горючее немного меньше, чем на бензин, что дает возможность немного сократить расходы на передвижение с помощью такой машины.

У недостатков дизелей есть определенный характер. По причине возникновения значительного механического напряжения во время работы, элементы, из которых состоит дизельный двигатель, должны изготавливаются достаточно качественными и мощными, потому и возрастает цена на них. Также это оказывает влияние и на развиваемую мощность, причем влияние не самое лучшее. Нынче очень важен экологический аспект, поэтому для того, чтобы уменьшить выброс выхлопных газов, автолюбители готовы заплатить больше, дабы мотор в их машине был более «чистым».

Еще одним значительным недостатком дизелей является повышенная вероятность того, что зимой топливо может застывать, если в том регионе, где Вы живете, температура опускается достаточно низко. Выше описано, что серьезных требований к качеству топлива нет, но это относится только к масляным примесям, а вот ситуация с механическими примесями более серьезная. Детали двигателя очень восприимчивы к таким добавкам. Если примеси низкокачественные, то элементы движка могут выйти из строя, а их замена обойдется Вам в кругленькую сумму.

Основные параметры агрегатов на дизеле

Перед тем, как дать ответ на вопрос относительно рабочей температуры дизельного движка, стоит обратить внимание на его основные параметры. Этими параметрами являются тип механизма, зависимо от количества тактов мотор может быть двух- и четырехтактным. Достаточно важную роль играет количество цилиндров, их локация и порядок работы. Огромное влияние на мощность машины оказывает крутящий момент.

На рабочую температуру в цилиндрах дизельного движка оказывает сильное влияние степень сжатия топливно-газовая смесь. Мотор работает за счет того, что пары горючего воспламеняются в момент взаимодействия с очень горячим воздухом. Из-за высокой температуры происходит увеличение объема, что приводит к поднятию поршня, который толкает коленчатый вал. Чем выше будет степень сжатия, то есть тем сильнее будет расти температура, тем интенсивнее будет протекать процесс, описанный выше, от чего будет расти и эффективность работы. А вот объем горючего не изменится.

Но нужно помнить, что наиболее эффективной работа будет тогда, когда топливно-воздушная смесь будет не взрываться, а равномерно сгорать. Если степень сжатия будет чрезмерно большой, что это может стать причиной очень нежелательного результата – воспламенение перестанет быть контролируемым. Плюс ко всему, такая ситуация не только сделает работу менее эффективной, но и приведет к тому, что детали поршневой группы будут сильно нагреваться, от чего быстрее выйдут из строя.

Фазы сгорания топлива и природа выхлопных газов

Каким же образом топливно-воздушная смесь сгорает внутри дизельного мотора, и какая температура в этот момент держится в камере? Весь рабочий процесс движка можно поделить на четыре основных этапа.

На первом этапе в камеру сгорания впрыскивается топливо. Все это происходит в условиях высокого давления. С этого начинается работа двигателя.

На второй фазе происходит самовоспламенение хорошо распыленной смеси. Она начинает гореть. Хотя не всегда весь объем горючего перемешивается с воздухом достаточно хорошо. Есть зоны с неравномерной структурой, гореть они начинают чуть позже, чем остальная часть горючего. Тогда же повышается вероятность возникновения ударной волны, но вреда она не принесет, так как не будет спровоцирована детонация. В это время температура в камере сгорания доходит до 1700 К.

На третьем этапе происходит образование капель из той части смеси, которая осталась неотработанной. При слишком высокой температуре эти капли преобразуются в сажу. Этот процесс приводит к тому, что выхлопные газы загрязняются слишком сильно. В этот момент температура вырастает на 500 К и доходит до 2200 К, а давление же падает.

В последней фазе остатки топливной смеси догорают, за счет чего она не попадает в состав выхлопов. Это приводит к меньшему загрязнению воздуха и дорог. На этом этапе возникает недостаток кислорода потому, что подавляющая его часть уже сгорела на протяжении предыдущих стадий. Если просуммировать всю потраченную энергию, то она составит около 95%, а остальные 5% просто теряются из-за того, что горючее сгорает не полностью.

А если регулировать степень сжатия, то есть довести ее до верхнего допустимого предела, то объем потребляемого горючего можно немного уменьшить. Если это сделать, то отработанные выхлопные газы от дизельного движка достигнут температуры 600 — 700°С. В случае карбюраторных моторов, температура достигнет уровня 1100°С. Поэтому и выходит, что во втором случае потеря тепла значительнее, а объем выхлопных газов больше.

Рабочая температура двигателя зимой — как стартовать правильно

Наверняка не только автовладельцы, в машинах которых стоит мотор на дизеле, в курсе, что авто нужно прогревать перед стартом на протяжении нескольких минут. Особенно важно это сделать зимой, когда температура на улице достаточно низкая. Нужно рассмотреть особенности этого процесса. Сначала нагреваются поршни, а только после этого происходит нагрев блока цилиндров. Поэтому у этих деталей разные температурные расширения, а масло, которое не было предварительно разогретым, более густое по консистенции, из-за чего оно поступает в недостаточном объеме. Так, если стартовать на машине, которая не была предварительно прогрета, то сильному негативному воздействию будут подвержены резиновые прокладки, которые расположены между элементами движка и вышеописанными деталями.

Также очень опасным будет слишком длительное прогревание двигателя, потому что все элементы системы работают до полного износа. А потому значительно уменьшается срок их эксплуатации. Как же правильно это сделать? Сначала нужно на холостом ходу довести жидкость до температуры 50°С, после чего можно начинать двигаться, но только на низкой передаче, при которой количество оборотов не будет превышать уровня в 2500 оборотов в минуту. После достижения маслом рабочей температуры в 80°С, можно переключить передачу на более высокую.

Такие приемы помогут сохранить целостность мотора на протяжении всего зимнего периода. Но что же делать, если от него не будет получено никакой реакции на Ваши действия? Давать советы по факту проблемы достаточно трудно, лучше вообще ее не допускать. Это стало возможным из-за того, что были изобретены присадки, которые не допускают парафинзирования состава. Их можно добавлять собственноручно, но можно купить уже такую солярку, в которой уже есть эти добавки в наиболее оптимальных пропорциях.

Подписывайтесь на наши ленты в Facebook, Вконтакте и Instagram: все самые интересные автомобильные события в одном месте.

Была ли эта статья полезна?

Трубочист

Дальше экологи начали сильно прижимать двигателистов насчет выбросов сажи. Для этого окислительный нейтрализатор, который борется с выбросами СО и СН, дополнили дизельным сажевым фильтром (DPF). Чаще их объединяют в одном корпусе, но встречаются и раздельные конструкции.

Фильтр DPF напоминает обычный нейтрализатор. Разница в том, что он именно накапливает в себе частицы сажи и производит их дожигание — регенерацию. Для процесса нужна температура около 600 градусов. При обычных условиях температура отработавших газов дизеля — от 150 до 300 ºС, а воздействием на управление двигателя ее можно поднять только до пятисот. Проблему решают двумя путями. Следуя первым, каналы фильтра покрывают платиной. Этот каталитический слой снижает температуру сгорания сажи до нужных 500º и ускоряет сам процесс. Второй путь — использовать в качестве катализатора присадку к топливу, для которой предусмотрен небольшой дополнительный бак.

После регенерации остаются зольные остатки, которые заполняют фильтр. Образуются они из моторного масла и топлива, преобразовать их во что-либо невозможно. Полезный объем фильтра уменьшается, сокращаются интервалы регенерации. Фильтр, забитый окончательно, заменяют.

Фильтр с каталитическим слоем дополнен датчиком разности давлений, датчиками температуры отработавших газов и лямбда-зондом. Датчик давления определяет разницу давлений ОГ до и после фильтра DPF. По разности давлений определяется количество накопленной сажи: чем она больше, тем сильнее забит фильтр. По этому же параметру оценивается состояние самого фильтра. Слишком сильный перепад давлений «мозг» двигателя расценивает как засорение фильтра, зажигает лампу Check и переходит в аварийный режим работы. Аналогично он поведет себя и в случае слишком низкого перепада, приписав его повреждению фильтра. Также сигнал датчика служит для контроля процесса регенерации.

В зависимости от сложности системы используют от двух до трех датчиков температуры ОГ, размещенных на корпусе фильтра. Передний датчик на входе в окислительный нейтрализатор определяет, достигнута ли его рабочая температура. Средний — на входе фильтра DPF — сигнализирует о температуре, необходимой для регенерации. Задний (в более простых системах не используют) ставят на выходе для контроля температуры выхлопных газов в процессе. По показаниям рассчитывается количество сгоревшей сажи.

Лямбда-зонд находится за сажевым фильтром, его показания нужны для более точного определения количества сгоревшей сажи.

Система с топливной присадкой устроена и работает по похожему принципу. В ней нет лямбда-зонда и только один датчик температуры ОГ. В зависимости от уровня топлива из дополнительной емкости (примерно на пару литров) в основной бак впрыскивается присадка. При работе двигателя она, осаждаясь на частицах сажи в фильтре DPF и его каналах, выступает как катализатор. За регенерацию отвечает блок управления двигателем. Когда уровень накопления сажи превышает 60%, «мозг» начинает искать подходящие условия движения. Обычно это скорость от 40 км/ч при оборотах свыше 2000. В таких условиях различными способами (как правило, это дополнительный впрыск и закрытие управляющего клапана EGR) температура ОГ повышается до 500º. Запущенный процесс контролируется датчиками давления и температуры, так как разогрев свыше 1000º может повредить фильтр DPF.

В идеальных условиях полная регенерация занимает 15 минут. (Не паникуйте, если вдруг из выхлопной трубы пойдет белый дым, а потом так же неожиданно исчезнет: это своеобразный побочный эффект.) Характерных интервалов ее проведения нет, так как каждый автомобиль эксплуатируют по-своему.

Однако в реальных условиях всё сложнее. Постоянная езда в пробках на короткие расстояния препятствует нормальной регенерации. Она может стартовать неоднократно и ни разу не завершиться. Рано или поздно система начинает просить помощи.

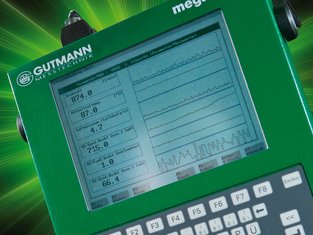

При достижении накоплений сажи в 80% загорается сигнальная лампа DPF. В этом случае еще есть надежда на автоматическое протекание процесса, если поездить продолжительное время вне пробок. При 100‑процентной заполненности лампа начинает постоянно мигать. В блоке управления двигателя сохраняется ошибка, и он переходит в аварийный режим с ограничением впрыска топлива. В этом случае следует ехать в сервис, где проведут регенерацию вручную с помощью диагностического компьютера. Но если пропустить и это предупреждение… Когда накопления сажи достигнут 140%, загорается Check — двигатель еще сильнее придушен, однако принудительную регенерацию все еще можно выполнить. При 200% фильтр уже не спасти. А ведь его цена доходит до 100 000 рублей…

Без компьютера диагностику системы не произвести. Для ее нормальной работы требуется качественное топливо с низким содержанием серы и периодическая езда вне пробок. Любые металлосодержащие присадки приводят к повышенному образованию золы в сажевом фильтре и сокращению интервалов регенерации.

Температуру выхлопных газов - под контроль?

Ознакомившись с материалами из одноимённой статьи технического директора АО «Авиагамма» Дмитрия Петрова, многие утвердятся во мнении о полезности установки на летательный аппарат с моторной установкой такого прибора, как указатель температуры выхлопных газов (ТВГ). Однако, в практике монтажа и эксплуатации этих приборов, сталкиваешься со многими, так сказать «нюансами», о которых речь пойдёт ниже.

В настоящее время, в Москве можно приобрести различные приборы указатели ТВГ. Есть электронные и стрелочные, отградуированные в «градусах Цельсия» и «Фаренгейтах». Мой выбор остановился на приборе марки «AVIASPORT». Это двухстрелочный прибор, градуирован в градусах Цельсия, шкала от 400 до 900 [ch730]С. В комплекте поставляются два датчика (термопары) с жёсткими одножильными проводами диаметра жилы около 1,0 (мм) и около 2,5 (м) длиной. Термопары заделаны в стальные нержавеющие трубочки, запаянные в латунные штуцеры, и вворачиваются в штатно приваренные резьбовые втулки выхлопного коллектора мотора.

Первый «нюанс» заключается проводах. Существует две проблемы установки: - первая это длина проводов; - вторая - обеспечение надёжного электрического контакта.

Длина провода такова, что её часто не хватает для прокладки к указателю на приборной панели и непосредственному присоединению к клеммам прибора. К тому же весьма неудобно, а зачастую, при заделке в общий жгут проводки, невозможно выкрутить термопары из выхлопного коллектора, не «скрутив им голову». Весьма удобно иметь короткие «хвостики» проводки от термопары до разъёма в основном жгуте в районе моторамы.

Электрический контакт тоже немаловажная вещь. Создаваемая термопарой разность потенциалов измеряется милли-вольтами, потому любые добавочные сопротивления в цепи датчик – указатель сильно искажают реальное значение температуры. На точность измерения так же могут оказывать влияние индуктивные электрические наводки, например от проводов зажигания, электропитания (при неисправности выпрямителя) или радиопередающей цепи. Потому, контакты проводников с клеммами должны быть надёжными и защищёнными от наводок и окисления. Вывод напрашивается сам собой – проводку выполнять экранированным проводом, а клеммы пропаивать. *( не путать «про-водку», «про-пивать»).

Я предпочитаю как то вот так:

ФОТО 001

urry_buh

Терпеть не могу строить самолеты!

Иванов

Мне нравится этот форум!

Дополнительно порекомендую сделать несколько спиральных витков ( 3 – 4 витка) небольшого диаметра ( 30 – 40 мм) на участке от термопары до первого загиба провода вдоль моторамы. Это здорово облегчает вворачивание и выворачивание термопар при обслуживании мотора, предохраняя провода от повреждения.

Большинство применяемых для изготовления термопар сплавов можно припаивать только высокотемпературными припоями. Либо паять обычным оловянисто-свинцовым припоем «через медь», т.е. предварительно обмеднив провод.

Если проводники многожильные, то можно обжимать их в клеммах разъёма без пропаивания, но в нашем случае пайки не избежать.

Для этого. В дополнение к обычному набору для пайки, понадобится нехитрый, но очень полезный во многих случаях инструмент – газовый паяльник и высокотемпературный припой на основе меди с добавлением серебра.

ФОТО 002

*****

*(Лирическое отступление) Собственно всё началось с того, что однажды я пытался выкрутить термопару из выхлопного коллектора, проводники которой были заделаны в общий жгут и, несмотря на достаточно длинный свободный конец гибкого многожильного провода, все-таки «свернул» его у самой заделки в нержавеющую трубочку. Выбор встал перед покупкой новой термопары ( порядка 2.500 р.) или ремонтом с приобретением соответствующего инструмента. Я предпочёл второй вариант и на те же деньги купил на «Митинском радиорынке» газовый паяльник (около 1000 р.), разные припои и флюсы (около 500 р.), газовый баллончик для заправки паяльника (около 80 р.), герметичные разъёмы ( по 50 р.шт.), 5 метров сигнального экранированного провода 4 х 0,35 (мм2), термоусадочные трубки, термостойкую стеклотканевую изоляцию разного диаметра, клеммы и что то ещё по мелочи.

Полностью размонтировав датчик термопары и, разрезав наружную часть трубочки, обнаружилось, что гибкие многожильные провода припаяны медным припоем к двум жёстким одножильным проводникам (образующим собственно термопару), выходящим из заваренной нержавеющей трубочки и залитым в ней термостойкой мастикой.

Предварительно потренировавшись в применении газового паяльника и медного припоя на различных проводниках и попробовав опаять медью многожильные концы проводов в стеклотканевой изоляции, запаял и залил мастикой повреждённую термопару и восстановил длину срезанной части трубочки, использовав высокотемпературный припой для нержавеющих сплавов. Это чем тот напоминало изготовление в домашних условиях форсуночной головки ЖРД. Как водится, с трепетом ждал момента испытания отремонтированной детали на моторе. Результат, как говорится, превзошёл ожидания. Различий с «заводской» термопарой не было никаких – показания градус в градус!

Это был другой – цифровой электронный прибор с ЖК индикатором…

Следующим этапом намечено самостоятельное изготовление термопар, поскольку остаётся только купить провод для термопары, мастику, выточить резьбовой штуцер и заварить конец нержавеющей трубочки [ch216]4 мм. Можно переделывать и штатные термопары (по 120 – 150 р.шт.), подпаивая к ним провода в термостойкой изоляции. В качестве указателя, можно использовать тарированный с данной термопарой милливольтметр с наклеенной размеченной в градусах шкалой. Но, это тема для отдельной «лабораторной работы».

*****

Иванов

Мне нравится этот форум!

Итак, начнём последовательно устанавливать приобретённый прибор «AVIASPORT» на наш аппарат.

Как указывалось выше, сделав навивку провода 3 – 4 витка у термопары, прокладываем его до ближайшего места установки разъёма и… отрезаем лишний провод! *( теперь у нас есть много отличного провода для изготовления однотипных термопар!)

ФОТО 003

Электроразъём для соединения предпочитаю такой – герметичный и удобный (производство компании «Tiko», он же «АМР», он же «МТА»)

ФОТО 005

Кончики провода зачищаем ножом, сделав круговой надрез изоляции и оголив провод около 7 мм длиной.

ФОТО 007

Затем, ВНИМАНИЕ! «белый» проводник облуживаем обычным оловянисто-свинцовым припоем с канифолью. Это потому, что он стальной – т.е. содержит в составе преобладающее количество железа, в чём легко убедиться с помощью магнита. Мы ещё вернёмся к этому вопросу.

ФОТО 008

А вот «зелёный» проводник будем опаивать медным припоем. Он из неизвестного нам сплава, который низкотемпературным припоем не облуживается. Для того чтобы стеклотканевая изоляция не разлохматилась и не обгорела, защищаем её, сначала обмотав тонким медным проводком ([ch216] 0,15 мм), затем надев на неё стеклотканевую теплоизоляцию подходящего диаметра ( около 4 - 5 мм).

ФОТО 009

ФОТО 010

Для безопасности, паять лучше над керамической плиткой. Предварительно нанесём на провод флюс. Слегка нагрев кончик провода, окунаем его в флюс (ПВ-209 «бура»). И, разогрев провод до «температуры свечения», наносим на него медный припой.

ФОТО 013

ФОТО 014

Обмеднённый кончик можно слегка припилить, удалив лишний припой, после чего он прекрасно облуживается обычным припоем с канифолью.

ФОТО 015

ФОТО 016

После этого на провода надеваем термоусадочные трубки соответствующих диаметров и обжимаем облуженые кончики в клеммах. Пропаиваем с канифолью клеммы и проводники в обжимках. Не следует беспокоиться за «жёлтые» силиконовые резиночки, герметизирующие разъём, они нагрева от паяльника не боятся.

ФОТО 017

И вот, наконец, собираем датчик ТВГ с элегантным разъёмчиком.

ФОТО 018

Измерение температуры выхлопных газов автомобилей с датчиками от TT Electronics

Многие разработчики интересуются датчиками для измерения температуры выхлопных газов для экологически чистых двигателей. Важная часть информации необходимой для сокращения выбросов дизельных двигателей внутреннего сгорания заключается в знании температуры выхлопных газов — давайте подробнее рассмотрим эту тему. Начиная с начала 90-х годов для защиты окружающей среды, законодатели во всем мире начали ограничивать количество загрязняющих веществ, выделяемых автотранспортными средствами. При этом, не смотря на озабоченность по поводу выбросов CO2 бензиновыми двигателями, основной акцент делается на выбросы дизельными двигателями.

В результате, несмотря на все негативные моменты, на сегодняшний день дизельные транспортные средства значительно чище, чем 10-15 лет назад. Было сделано много улучшений, но одно из самых важных это датчики, которые измеряют температуру выхлопных газов непосредственно в выхлопной трубе. Начиная с момента введения в 2008 году стандарта выбросов EURO 5, который требует использования сажевых фильтров для дизельных двигателей, TT Electronics активно участвует в выполнении этого требования.

Сажевые фильтры требуют температурного зондирования для процесса регенерации

Чтобы быть эффективными, сажевые фильтры должны регулярно регенерироваться во время работы. Регенерация — это процесс внутреннего горения, который начинается при температуре около 500°C и происходит без какого-либо участия водителя. Ввиду того, что происходящая химическая реакция является экзотермической, во время нее достигаются температуры в диапазоне от 700°С до 800°С, что в свою очередь позволяет сжигать накопленную сажу. В дополнение к мониторингу давления, который в данной статье обсуждаться не будет, определение температуры в этом процессе играет наиважнейшую роль.

Разработки такого рода TT Electronics начали вести в 2005 году. В то время TT Electronics смогла приобрести лицензию на очень надежную конструкцию температурного датчика. Впоследствии, основываясь на многолетнем опыте разработки температурных датчиков и благодаря дополнительным инвестициям в инженерные разработки, TT Electronics усовершенствовала конструкцию датчика выхлопных газов для массового производства.

Термопарные датчики PT 200

Прочная конструкция является ключевой для суровых условий эксплуатации в выхлопной трубе дизельных двигателей

Результатом является очень надежный датчик температуры, основанный на пассивном измерительном элементе сопротивления, который выдает различные значения сопротивления при разных температурах. В качестве материала сопротивления используется платина, так как этот элемент характеризуется номинальным сопротивлением 200 Ом при 0°C (термопары PT 200).

Важнейшим преимуществом этого высокотемпературного датчика является его прочная конструкция. Измерительный элемент встроен в монолитно закрытую трубку, изготовленную из специальной нержавеющей стали с использованием специальной керамической порошковой смеси. Безпузырьковое заполнение наконечника датчика гарантирует, что вибрация двигателя не повлияют на его срок службы. Кроме того, датчик может быть согнут в диапазоне от 0° до 120°, а специально разработанные уплотнители гарантируют долгий срок службы даже в суровых условиях использования в выхлопной трубе и вокруг нее.

Следующий уровень высокотемпературных конструкций — до 1200°C

Опыт, накопленный TT Electronics за последние несколько лет, позволил разработать новое поколение высокотемпературных датчиков. Целью этой разработки было создание датчика, подходящей для использования в транспортных средствах для измерения температуры до 1200°C, что имеет место в бензиновых двигателях.

Доступны различные электронные интерфейсы

Электрический сигнал обрабатывается электронным способом. Пользователи могут выбирать между различными цифровыми интерфейсами. На сегодняшний день TT Electronics реализовала PWM, SENT и CAN (в соответствии с SAE J1939). Как и весь датчик, электронный блок соответствует классу защиты IP69K (с его соединительным разъемом).

PT 200 подходит для измерения температуры в диапазоне от −40°C до 1200°C. Благодаря широкому диапазону рабочих температур датчик можно использовать в любой точке выхлопной трубы бензиновых двигателей. Производители двигателей с турбонаддувом могут также использовать этот датчик в выпускном коллекторе (перед турбонагнетателем), чтобы предупреждать о чрезмерных температурах, которые может быть опасны для турбонагнетателя.

Для следующего поколения бензиновых двигателей потребуются двойные датчики высокой температуры

С введение новейшего экологического стандарта (EURO 6c), бензиновые двигатели с прямым впрыском также должны будут оснащаться фильтрами твердых частиц. Они используют несколько иные процессы регенерации, которые, подобно фильтрам твердых частиц в дизельных двигателях, должны работать при более высоких температурах и требуют измерения температуры в двух точках.

Именно для этого применения TT Electronics разработала термопарный датчик в виде двойного модуля, который объединяет два датчика с одним электронным блоком. Помимо преимуществ, связанных с затратами, это позволяет устанавливать датчики с допусками +/- 1°C.

Температурные датчики выхлопных газов

Температурные датчики выхлопных газов выполняют очень важную функцию в современных автомобилях, защищая компоненты, подвергающиеся воздействию потока горячих выхлопных газов, от опасного перегрева.

В автомобильных двигателях наблюдается тенденция к повышению экологического класса и снижению расхода топлива при одновременном повышении их мощности. В результате такого развития технология температурных датчиков выхлопных газов значительно усложнилась за последние несколько десятилетий. Изначально основным предназначением датчиков была защита каталитических нейтрализаторов, но теперь они выполняют важнейшую функцию и по защите других компонентов.

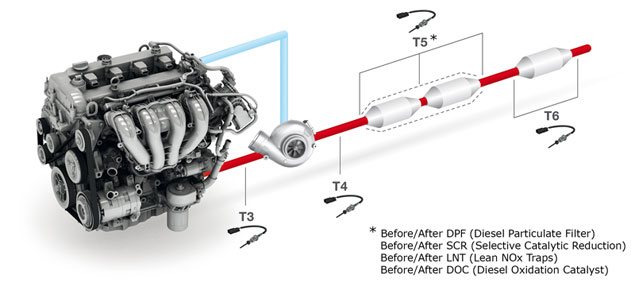

МЕСТА УСТАНОВКИ

T3 - Перед турбонагнетателем

T4 - Перед окислительным каталитическим нейтрализатором дизельного двигателя

T5 - Перед сажевым фильтром дизельного двигателя

T6 - Перед/после трехступенчатого каталитического нейтрализатора

- Поскольку температурный датчик выхлопных газов (EGTS) является хрупким устройством, момент его затяжки не должен превышать указанное в руководстве по эксплуатации значение.

- Не выполняйте работы на горячей системе выпуска, так как это может привести к травмам

- Просмотрите анимационный ролик

Анимационный ролик содержит подробную информацию о местах установки.

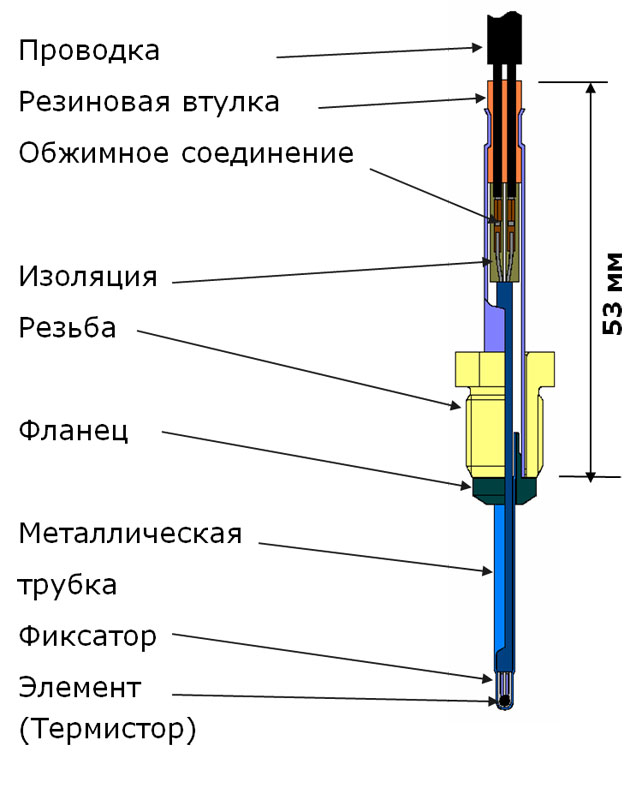

ХАРАКТЕРИСТИКИ ИЗДЕЛИЯ

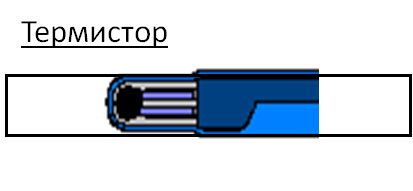

- Датчики последнего поколения оснащены термистором, расположенным в наконечнике.

- Благодаря более тонкому корпусу быстродействие датчиков последнего поколения выше по сравнению с датчиками предыдущих поколений и конкурентными аналогами.

- Более того, впервые предусмотрена возможность работы датчика в очень широком диапазоне температур.

- Температурные датчики выхлопных газов NTK 4-ого поколения способны измерять температуру в диапазоне от -40°C до 900°C. Вес датчика невелик благодаря его небольшому размеру, а опора чувствительного элемента с порошкообразным наполнителем обеспечивает высокую виброустойчивость.

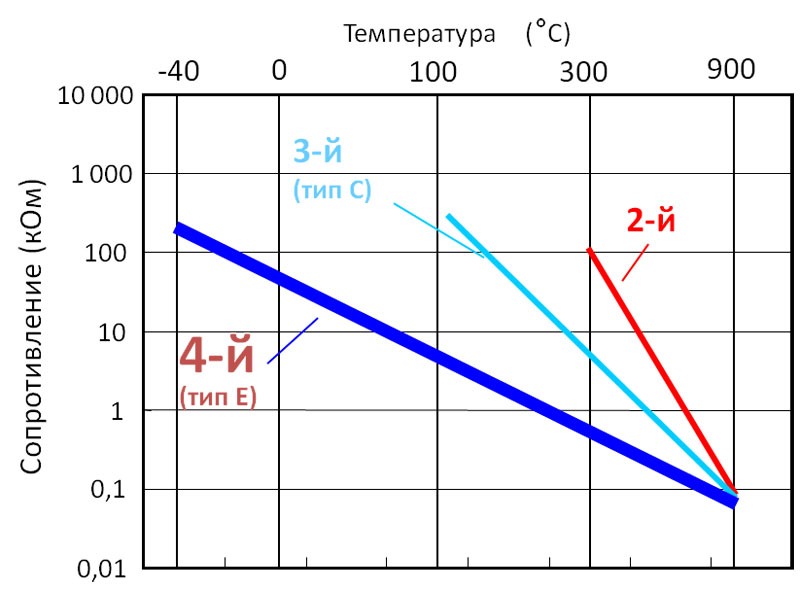

Развитие поколений датчиков

Датчик каждого типа оптимизирован для определенного температурного диапазона. Тип C: от 100 до 900 ° Тип E: от -40 до 900 °

Конструкция температурных датчиков выхлопных газов

Датчик последнего поколения в разрезе

- Термоэлемент расположена в наконечнике металлической трубки.

- Элемент полностью надёжно закреплен. Высокая виброустойчивость и надёжное соединение элемента с электродом.

- В температурных датчиках выхлопных газов NTK используются тугоплавкие металлические трубки, что обеспечивает устойчивость к высоким температурам.

- Элемент защищен металлической трубкой от расплавления.

Особая конструкция температурных датчиков выхлопных газов NTK обеспечивает возможность работы датчиков в условиях очень высоких температур.

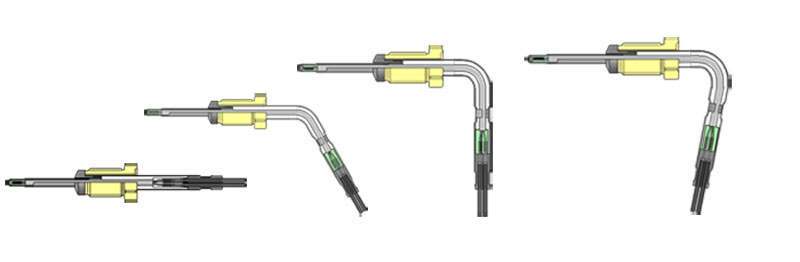

Слева направо: возможные углы изгиба температурного датчика выхлопных газов

В NTK разработали линейку датчиков с разными углами изгиба трубки для монтажа в узких местах. Благодаря такой конструкции компоненты с более низкой теплостойкостью находятся дальше от источника тепла. Допустимый угол изгиба трубки датчика составляет от 0 до 110°.

Техническое обслуживание температурных датчиков выхлопных газов

- Теоретически рекомендуемый интервал замены составляет 250 тыс. км, но фактический интервал короче.

- Датчики, установленные в позиции T3, выходят из строя раньше из-за вибраций, особенно в двигателях меньшего объема.

- Если температура окружающей среды слишком высока, датчик может выйти из строя, например, из-за засорения каталитического нейтрализатора или сажевого фильтра дизельного двигателя (DPF).

Диагностика температурных датчиков выхлопных газов

- Мигает индикатор MIL (Индикатор неисправности)

- Кратковременное включение: обнаружена временная неисправность. Тем не менее, не нужно предпринимать никаких мер, так как явление временное.

- Постоянное включение: имеет место неисправность, которую следует оперативно устранить (на СТО).

- Быстрое мигание: критическая неисправность.

Автомобиль необходимо срочно отремонтировать, чтобыизбежать последующих неисправностей. Снизьте скорость и нагрузку на двигатель или по возможности отключите двигатель. Все диагностические коды ошибок можно считать с помощью диагностического оборудования. Все коды начинаются с буквы «P». = P0001 до P0999

ВНИМАНИЕ. Обновите свой браузер! Наш сайт некорректно работает с IE 8 и более старыми версиями.

Назрел вопрос куда и как крепить датчик ТВГ? Вроде бы простой вопрос, но с датчиками ТВГ никогда дел не имел, мало ли существуют какие-то нюансы расположения или крепления.

Собственно варианта крепления три:

1. На короткий патрубок крепящийся к цилиндру. Вроде самый привлекательный вариант, т.к. тут железо потолще и температура максимально приближенная к ТВГ внутри цилиндра. Не будет мешать демонтажу выхлопной. И еще тут внутренний диаметр трубы наибольший, т.е. просвет уменьшится минимально.

2. На колене поближе к первому шару. Тут наверное вибрации будут поменьше, хотя незнаю насколько это критично для датчика. Для крепления необходимо наверное усиливать место под приварку втулки (нержавейка) с резьбой под датчик)

3. На колене где-то в центре петли. То же что и п. 2, но расположить его будет попроще.

Двигатель simonini evo. Варианты на фото, хотя форма колена сейчас идет другая, но это сути думаю не меняет.

Датчик MGL avionics

Должна ли ВСЯ часть датчика, что после резьбы находиться внутри трубы или достаточно 1/2 или 1/3? Или вообще втулка в которая будет ввариваться в выхлопную систему должна иметь форму колодца, чтобы датчик внутрь трубы вообще не торчал? Резьба М8.

Я бы не стал устанавливать этот датчик на парамотор.

1. Он большой и тяжелый - быстро выйдет из строя от вибрации.

2. Он инертный из-за своей конструкции, т.е. можете проморгать критичную температуру.

Место установки датчика должен указывать производитель мотора и выхлопной системы, потому что только он может сказать на каких оборотах и в каком месте будет наблюдаться опасная температура. Но есть общая рекомендация: не ставить ближе 10 см от стенки поршня.

Мнения и сомнения интересные, постараюсь на все ответить.

Сначала собственно зачем он нужен этот датчик ТВГ и чем отличается от датчика ТГЦ (температуры головки цилиндра). Данный измеритель температуры определяет температуру отработавших газов двигателя, что дает ему преиемущество по сравнению с приборами измеряющими температуру головок цилиндра двигателя, т.к. отработавшие газы воздействуют непосредственно на датчик температуры исключая теплоинерционность головок цилиндров. В связи с этим измеритель температуры отработавших газов раньше проинформирует о недопустимом режиме работы двигателя.

Датчик ТГЦ может прохлопать момент не только ввиду бОльшей инертности, но и например в связи с хорошим охлаждениемя головкив сочетании с бедной смесью и взлетным режимом. Т.е. температура головки еще в норме, а выхлопные в поршне уже потихонечку дырочку ковыряют.

Далее по пунктам. У меня дельталет, и ни вес ни габариты датчика не настолько критичны, а вот вынужденная при отказе мотора может быть более проблемной чем на парамоторе. Дополнительного указателя на приборке датчику не потребуется, т.к. прибор может отслеживать обе температуры - и ТВГ и ТГЦ. Постоянно пялиться в прибор, чтобы держать под контролем эти температуры необходимости нет, т.к. при превышении заданных пределов срабатывает сигнал тревоги. Можно настроить с небольшим запасом и вообще не париться. А еще цена датчика не сопоставима с ценой мотора и уверенностью в полете. Это хорошее средство профилактики отказа, а с этим напрямую связана безопасность полета. Для меня это всё имеет значение большее, чем потраченные на него деньги и время на его установку.

Как я уже сказал датчика будет два - ТВГ и ТГЦ под свечу. Во первых любой датчик может выйти из строя не тупо, а еще и "с "глюком" и нетипичное расхождение показаний 2-х датчиков позволит вовремя задуматься о причине и не упустить момент. Нетипичное расхождение может говорить не только о неисправности одного из датчиков, но и о проблеме в моторе. На 2-х и более цилиндровых моторах ценность (не путать с ценой) этих датчиков возрастает пропорционально кол-ву цилиндров.

"Если по правильному, то он должен ввариватся под 45 градусов навстречу газам " честно говоря никогда такого не видел и даже не слышал, да и представить не могу как его можно установить под углом 45градусов. Откуда такие данные? Можно ссылку? Полагаю, это возможно было обусловлено компоновкой какого-то конкретного двигателя или датчика.

Датчик должен стоять там где должен. Да это так, вот я и пытаюсь узнать основные принципы установки, т.к. у симонини на этот счет данных или рекомендаций нет. Каких либо конструктивных элементов в выхлопной, указывающих на место установки тоже.

и самое последнее- мне он оказался абсолютно бесполезенинформация с него мне ничего не дала - без комментариев, но честно говоря удивлен слышать это от Вас. Хотя на исправном моторе в обычном режиме и датчик ТВГ и ТГЦ ничего не дают.

Вот когда градусник подмышку ставят, или ко лбу руку прикладывают - это понятно, а для чего мерять температуру "выхлопных" газов? - ответил вначале, думаю достаточно популярно

постоянный контроль оборотов, температуры ТВГ и ТГЦ и т.п., немного смахивает на мазохизм и отвлекает от главного - получения удовольствия от парамоторного полёта. -частично согласен и ответил выше, повторяться не хочу, но. если добавить к этим 3-м параметрам звук и вибрацию, то более менее достоверно можно судить о состоянии двигателя в полете. Я бы добавил в этот список еще и датчик мгновенного расхода топлива, но пока не попался меряющий поток менее 3л/ч, а жаль, прибор эту функцию поддерживает. Как я уже писал на датчики все время смотреть нет надобности они напомнят о себе сами если что, а вот получение удовольствия от полета, зависит еще и от уверенности пилота что все в порядке. А посмотреть иногда на приборы и убедиться что все в порядке - это тоже своего рода удовольствие.

ротаксы которые комплектуют мотор своим датчиками этот размер задают. помоему 100мм от фланца.

Но есть общая рекомендация: не ставить ближе 10 см от стенки поршня - да, у ротаксов именно такая рекомендация, а поскольку двигатели очень похожи принципиально, то пожалуй именно этой рекомендации буду придерживаться. Не совсем ясно на какую глубину датчик должен быть в трубе, но логика подсказывает, что скорее всего резьба до внутреннего края трубы, а рабочая часть датчика внутри. Под прямым углом к стенке. Пока так.

Указатель температуры выхлопных газов - Exhaust gas temperature gauge

Датчик температуры выхлопных газов ( датчик EGT или датчик EGT ) - это измеритель, используемый для контроля температуры выхлопных газов двигателя внутреннего сгорания в сочетании с пирометром типа термопары . Датчики EGT встречаются в некоторых автомобилях и самолетах. Контролируя EGT, водитель или пилот могут получить представление о соотношении воздух-топливо в автомобиле (AFR).

При стехиометрическом соотношении воздух-топливо температура выхлопных газов отличается от температуры в обедненном или богатом соотношении воздух-топливо. При повышенном соотношении воздух-топливо температура выхлопных газов повышается или понижается в зависимости от топлива. Высокие температуры (обычно выше 1600 ° F или 900 ° C) могут быть индикатором опасных условий, которые могут привести к катастрофическому отказу двигателя.

Содержание

Приложения

- Большинство легких поршневых самолетов до сих пор имеют ручное управление смесью, и пилоты используют датчик EGT для установки оптимальной топливно-воздушной смеси для их текущей плотности, высоты и мощности. Самые высокие температуры головки блока цилиндров (CHT) и самое высокое внутреннее давление в цилиндре возникают около 50 ° F (10 ° C), когда наблюдается пиковый EGT , и существует риск преддетонации , поэтому важно избегать этого диапазона и работать либо на обедненном, либо на пиковом EGT, либо на более высоком уровне. чем 100 ° F (38 ° C), богатый пиковым EGT. Более бедные смеси приводят к значительной экономии топлива, но могут привести к плохой работе некоторых карбюраторных или плохо настроенных двигателей с впрыском топлива .

- Измерители EGT используются для тюнинга автомобилей с турбонаддувом . Если датчик установлен на коллекторе коллектора перед турбонаддувом, можно контролировать температуру на входе в турбину. Если датчик установлен после турбонагнетателя, можно контролировать температуру выхлопных газов. Поскольку температура EGT обычно падает на 200–300 ° F (110–170 ° C) на турбине, установщики стараются разместить термопару как можно ближе к головке блока цилиндров, чтобы получить истинные показания, которые будут быстрее реагировать на значения двигателя. состояние по сравнению с установкой после турбо.

- Двигатели с воздушным охлаждением , используемые в Volkswagen , Porsche и других автомобилях, могут быть повреждены из-за перегрева . Для предотвращения повреждений можно использовать датчик температуры выхлопных газов.

- Двигатели мотоциклов с воздушным охлаждением также могут быть повреждены из-за перегрева.

Датчик кислорода

Использование одного только измерителя EGT считается более старой техникой для получения максимальной отдачи от бензиновых и дизельных двигателей , поскольку широкополосные цифровые датчики кислорода манометрического типа имеют аналогичную цену. Однако некоторые продвинутые гонщики будут использовать датчики EGT в сочетании с широкополосным кислородным датчиком, чтобы немного улучшить соотношение топлива, чтобы безопасно поднять температуру для большей мощности.

Расширенная настройка

Несмотря на то, что EGT настраивается в основном по значениям EGT и соотношению воздух-топливо , EGT по сей день используется для вывода данных для настройки двигателя. При точной настройке двигателя, если возможно, с помощью ЭБУ можно произвести манипуляции с синхронизацией цилиндров. Регулируя синхронизацию, результирующую температуру цилиндра можно использовать для повышения эффективности цилиндра. Хотя это до сих пор широко применяется, значения EGT следует использовать в качестве меры безопасности датчика и в качестве руководства по настройке.

Читайте также: