Замена шестерни распредвала луаз

Чтобы быстро снять двигатель с ЛуАЗа необходимо снять защиту картера, приемные трубы глушителя, карбюратор и генератор, стартер и воздушный патрубок на печку. Далее – с рулевого механизма сдергивается сошка с помощью съемника и отводится под лонжерон продольная рулевая тяга. После этого снимаем звуковой сигнал (если машина старая, он крепится перед двигателем на правом лонжероне). Проводка отсоединяется и со свечей снимаются наконечники проводов. Движок вывешивается талью за выпускной коллектор или свои родные такелажные уши. Его гайки крепления откручиваются и по направлению вперед-вниз он выдергивается. Сборку необходимо производить в обратном порядке.

Действуя в таком порядке, можно максимально быстро снять/поставить движок.

Кто хоть немного знаком с МеМЗ-969А(968) знает, что если необходимо добраться до распредшестерни, придется снимать балансировочный вал. Перед этим для получения доступа к задней крышке блока придется снять двигатель и маховик. Только после этого можно будет достать болт М6, которым собственно и крепится задний противовес балансированного вала. Только после того, как этот болт снят, можно вытянуть балансировочный вал.

Однако, эту операцию можно произвести и не снимая двигатель. Только желательно это делать вдвоем. Один будет тянуть шестерню вперед, пружина на заднем конце вала должна полностью сжаться, а второй будет бить молотком по торцу балансированного вала через выколотку из латуни, бронзы и алюминия. За счет натяга запрессовки шестерня достаточно крепко держится на валу. Меток до ее снятия делать не придется, так как шестерня сидит на шпонке.

Итак, шестерня снята. Теперь делаем приспособление, которое будет фиксировать балансировочный вал при нарезании на нем резьбы. Сверлим отверстие в стальной пластине. Диаметр его 14,5 мм. После этого пропиливаем шпоночный паз над филем.

На балансировочный вал надевается пластина, при этом шпонка остается на месте.

За раму крепится второй конец пластины, нарезается резьба на валу. Резьба М14х1,5. Ручки воротка для плашки могут пересекаться с носком колена. В этом случае при нарезке резьбы придется снимать вороток с плашки после каждого поворота на 90 градусов.

Результат. Подкорачиваем шпонку, чтобы избежать ее пересечения с гайкой. Отжимаем пружиной балансировочный вал назад. После этого частично уйдет внутрь распредвала посадочное место шестерни.

Гайка с резьбой М14х1,5 распиливается по середине. Полученная вторая гайка пригодятся для переделанного запасного двигателя.

Необходимо доработать шкуркой посадочное отверстие в шестерне балансированного вала. Теперь легкими ударами резинового молотка шестерня сядет на вал. Сниматься она теперь тоже может без помощника – для этого оттягиваем шестерню вперед одной рукой и ударяем резиновым молотком по торцу вала другой.

Изготавливаем стопорную шайбу из куска жести.

В собранном виде это выглядит так. Шестерня распредвала теперь легко доступна и ее замена намного легче.

Приветствую Всех зашедших.

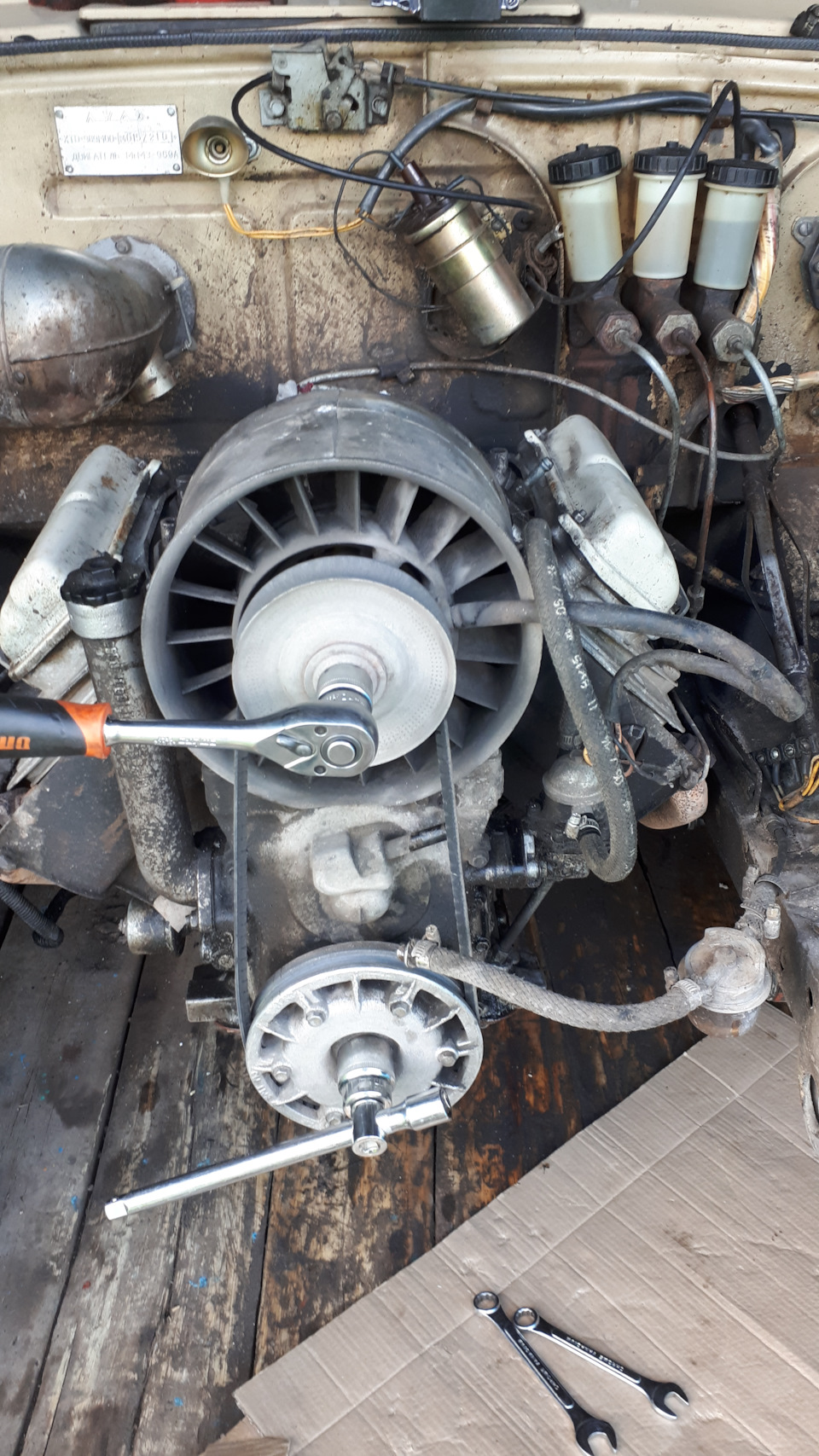

Сегодня делюсь отчетом о моем первом опыте "ремонта" двигателя Мемз, на момент разбора пробег составил (фото):

Причиной для ремонта послужила течь масла со всех щелей (проблема давняя) и главная- ТРОЕНИЕ, отсюда падение мощности, расход и т.д… В предположение выдвигались версии о прогаре поршня или клапана, в результате вскрытия все подтвердилось.

Прошел стандартную процедуру по снятию навесного, откинул все лишнее- провода, продольную тягу от рулевого…(снял ее, так как двигатель снимал с выхлопной системой).

В одного двс скинуть не удалось, позвал дядьку, в 4 руки двс слетел мгновенно.

Внешний осмотр показал сильную засранность всей верхней части движка и маслянного радиатора, конечно как Луазовода меня это не красит, но движок перед разбором был похож на кусок говна.

Ладно едем дальше. Первоначальной задачей стало все отмыть и потихоньку разбирать.

Снял засранный радиатор, отмыл снаружи, затем шприцом закачивал бенз во внутрь бултыхал и вымывал изнутри. Отмылось все хорошо, покрасится будет как новый.

Здесь я вспоминаю, что забыл слить масло. Движек лежит на деревянном помостке, ладно думаю солью через датчик температуры. Решение оказалось верным, через это место слилось все масло.

Затем снял центрифугу, похоже я здесь первый. Первый раз за 8 лет владения, отложения столько, что во внутрь уже не куда и весь шлак начал скапливаться за круглым щитком.

ПОЗОР, почему я не сделал (почистил) ее раньше. Шлак был твердый как кремень в карандаше. Ладно все счистил, отмыл, теперь блестит как новое.

Потом снял выхлоп, шпильки как всегда закисли, некоторые были сломаны, но про это отдельная песня. Впринципе все восстановил, шпильки выссверлил, нарезал резьбу установил новые.

Время на головки ушло и еще уйдет очень много.

После снятия ГБЦ, подтвердились предположения, в 4-ом цилиндре обломился клапан, кусок попал в цилиндр и задрал зеркало, поршень и т.д.

Перед снятием ГОЛОВ долго мудохался с закисшими гайками на шпильках блока, ни салярка ни ВеДешка не помогали как примочки, приходилось выкручивать вместе со шпильками и уже в тисках все сворачивалось, чистилась резьба и т.д.

Итак головки откинуты для дальнейшего рассухаривания. Моем блок чтобы снять цилиндры, по ходу разбора затыкаем все дырки…

Здесь сделаю отступление, так как я думал, что я первый лезу в этот движек, сюрпризов быть не должно, ан нет, вот что я увидел. на уплотнителе штанги 4-го цилиндра кто-то криво установил шайбу…

Да и сам 4 цилиндр был был другим по форме, вроде и не чугуняка, но и не такой по форме как остальные три-алюминиевые. Значит кто-то уже его делал, предположу что на СТО, и еще в советское время. Ладно, едем дальше…

Вынутые коромысла и крепеж укладывал в заранее помеченные канистры, чтобы потом знать что и откуда. Штанги толкателей, дефектуем и метим. Живая одна на остальных прослаблены наконечники, будем менять.

Для удобства было снято сцепление с маховика. Корзина отмылась, вполне себе живая, диск будем менять или (переклепаю) для этого все есть.

После этого зафиксировав маховик от проворачивания открутил болт отражателя и снял переднюю крышку блок.шестерен.

Визуальный осмотр показал, что все на месте. А вот подшипник распредвала, тот что 301 на крышке- смертельно мертв, как еще не развалился не понятно. Опять все оттираем, снимаем герметик, осматриваем сальник, еще не дубовый, но все равно буду менять.

Переходим к поддону. Как же не хватало забытого дома шуруповерта, столько болтов, удовольствие растянулось минут на 10.

Снимаем не много грязи все моем и дальше…

Осматриваем маслонасос, сетка чистая визуально все норм. Трогать не стал, перещел на снятие шатунов с поршнями.

Осмотр показал люфт третьего сочленения шатун палец, видно втулка подистерлать. И так же минимальный износ вкладыша шатуна 4-го цилиндра.

Все шейки коленвала в порядке. ПО "КОЛЕНУ" есть люфт по оси, где-то с миллиметр, подложить шайбу или так оставить? Вопрос.Пока думаю откручивать ли колено чтобы заменить его опоры и задрий сальник, или обойтись тем что есть. В общем на разбор отмывку и дефектовку у меня ушло три дня работ. Все делал без спец.инструмента, пытался из ножевки по металлу сделать рассухариватель но пока с ним фиаско. Родной генератор тоже разобрал до кучи щетки махнул, еще отмыть и шлифануть вентилятор, работы еще куча.

Буду выкладывать по ходу продвижения. Удачи.

Запчасти

ЛуАЗ 969 1991, двигатель бензиновый 1.2 л., 40 л. с., полный привод, механическая коробка передач — плановое ТО

Машины в продаже

Комментарии 18

Если на разобраном то в любую, если на рабочем, то по-часовой- если смотрим со стороны центрифуги.

Здравствуйте. В каком направлении вращается маховик? По часовой стрелке?

Пару советов из опыта.

С чего Вы взяли что подшипнику амба? То что он закис и покрылся высокотемпературными отложениями ничего не говорит об его неисправности. Наверное один из вечных агрегатов мемзика. На него там детские нагрузки и достаточно смазки . Помыть просто.

Если таки надумаете выпресовывать. То парафин Вам в помощь. Парафин в отверстие подшипника и кой нить болт который плотно в отверстие входит. Парафин пластичен но практически несжимаем. Выпресует на раз.

Сразу промыть также вентиляцию картера которая находится за плоской штампованой крышкой. При применении совковых масел любит собирать отложения и иногда забивается.

Касаемо разбега коленвала! В отличии от других советских двигателей разбег задаётся передней опорой с первым коренным подшипником! Поэтому измеряется в сборе с Всеми шестернями колена и чугуниевым корпусом центрифуги. При этом вся эта сборка должна быть стянута рабочим моментом центральным болтом!

Касаемо криво установленной шайбы! Это заводской брак. Каким бы криворуким не был бы автолюбитель он бы или потерял шайбу или бы просто не смог обжать голову. На заводе все ставится с приспособой на конвеере. Поэтому могут попастся и 2 шайбы или вот такая сборка. Главное что бы не повредило блок!

Касаемо 4го цилиндра. Это не облом клапана а прогар. Задиры типичны для перегретого мемзика.

Когда будете собирать двигатель. Теперь ОЧЕНЬ внимательно! Шпильки обезжирить как и резьбу в блоке! Вкрутить их в блок с соблюдением вылета согластнл мурзилки НА Анаэробном герметике СИЛЬНОЙ фиксации. При затяжке голов рабочим моментом ОБЯЗАТЕЛЬНО контролировать шпильки на проворот! Это важно! Так как при провороте шпильки при затяжке она и блок работают в нерасчетных режимах и тупо срезается резьба в блоке.

Для проверки можно капнуть на блок и шпильку каплю быстросохнущей непластичной краски. Увидели что есть скол с проворотом? Сразу табаньте и шпильку заворачивайте по новой. Что бы потом не удивляться что при обкатке типа вырвало шпильки. Их вырвало еще при затяжке при провороте просто никто этого не видел :).

Еще момент! НИКОГДА не работайте шлифмашинкой в районе плоскостей стыка голова цилиндр! Разве что будете повышать степень сжатия и осадивать головы.

Будут вопросы задавайте

Чуть не забыл! Проверьте сразу состояние текстолитки на предмет расслоения стальной ступицы от текстолита. При установке новой сразу проверять на соответствие фаз!

Вот спасибо, ОГРОМНОЕ, за советы.все будем бдить. С подшипником там все ясно, выработку ни с чем не спутаешь, центральное кольцо почти на вылет. Думаю, что попробую с парафином, даже интересно. на счет всего остального полностью согласен, фиксатор резьбы купил, будем использовать… вопросы конечно будут

Тот подшипник изнашивается очень знатно. Сам когда разбирал там люфт был под 2 мм и подшипник весь ржавый был. А дело вот в чём: через него идёт вентиляция картера. Когда прохладно тёплый пар из картера в шланге образует конденсат. А потом эта водичка стекает в подшипник и несмотря на масляный туман делает своё ржавое дело.

По этой же причине в крышке в том месте где сидит подшипник при мытье выявились раковины от окислов а при небольшом надавливании отвёрткой образовалась дыра)) пришлось искать другую крышку, без дырок.

В итоге штатное отверстие вентиляции заглушил, а для вентиляции в масло заливную крышку вставил штуцер и надел шланг.

Механизм газораспределения верхнеклапанный, приводится в действие от распределительного вала при помощи толкателей, штанг и коромысел.

Распределительный вал - трехопорный , стальной, с цементированными и закаленными кулачками и шейками, на продолжении третьей опорной шейки выполнена винтовая шестерня для привода распределителя зажигания и масляного насоса. От осевого перемещения распределительный вал фиксируется упорным фланцем, осевое перемещение распределительного вала должно быть 0,1. 0,33 mm .

Вал распределительный в сборе:

1 — втулка балансирного вала; 2 — вал распределительный; 3 — втулка противовеса.

Диаметральные зазоры в подшипниках распределительного вала в новом двигателе: заднего (со стороны маховика)—0,060. 0,111, mm , среднего — 0,070. 0,118 mm , переднего — 0.040. 0.088 mm .

Установочные метки О на распределительных шестернях

Шестерня 2 распределительного вала текстолитовая, с чугунной ступицей, крепится на переднем конце вала на шпонке 5 и фиксируется гайкой 39 с торцевым шлицом, являющейся одновременно

эксцентриковым кулачком привода топливного насоса. Кулачок фиксируется пружинной шайбой 40.

Для правильной установки фаз газораспределения на шестернях нанесены метки О, которые при сборке должны быть совмещены. При необходимости проверка фаз газораспределения (рис. 15) производится на собранном непрогретом двигателе при температуре 15. 25°С и зазорах в клапанном механизме 0,45 mm .

Диаграмма фаз газораспределения: Л —в пускной клапан; В — выпускной клапан; ВМТ — верхняя мертвая точка; НМТ — нижняя мертвая точка

Привод распределительного вала, балансирного механизма и задний коренной подшипник:

1 — картер двигателя; 2 — шестерня ведомая привода распределительного вала; 3 — масляный радиатор; 4 — уплотнитель масляного радиатора; 5 —шпонка; 6 — фланец упорный; 7 — вал балансирный; 8— упорная пружина; 9, 50 — передняя и задняя шейки распределительного вала; 10— опора переднего подшипника; 11—подшипник; 12 — шайба; 13 — коленчатый вал; 14 — шпонка; 15 — задний коренной подшипник; /6—стопор; /7 — шайба стопорная болта; 18 — болт; 19 — прокладка; 20 — шестерня ведущая привода распределительного вала; 21 — шестерня ведущая привода балансирного вала; 22 — крышка распределительных шестерен; 23 — маслоотражатель; 24 — прокладка; 25 — болт крепления корпуса центробежного маслоочистителя ; 26 — храповик; 27 — шайба уплотнптельная ; 28 — маслоотражатель; 29 — сальник коленчатого вала передний; 30 — болт; 31 — крышка центробежного маслоочистителя ; 32 — корпус маслоочистителя ; 33 — подшипник балансирного вала; 34 — шайба упорная; 35 — шпонка; 36 — маслоотражатель; 37 — ведомая шестерня балансирного вала; 38 — втулка; 39 — гайка с торцевым шлицем, являющаяся эксцентриковым кулачком топливного насоса; 40 — шайба стопорная; 41 — штуцер-жиклер; 42 — крышка; 43 — винт крепления крышки; 44 — втулка подшипника балансира; 45 — шпонка; 46 — шайба стопорная; 47 — болт; 48 — шайба; 49 — балансир; 51 — сальник коленчатого вала задний; 52 — маховик; 53 — шайба стопорная болта маховика; 54 — болт крепления маховика; 55 — подшипник ведущего вала коробки передач; 56 — штифт; 57 — маслоотражатель заднего сальника коленчатого вала.

Балансирный механизм. Для уравновешивания момента инерции V -образного четырехцилиндрового двигателя имеется балансирный механизм и уравновешивающая масса на противовесах коленчатого вала.

Механизм балансирный в сборе:

1 — шестерня балансирного вала; 2 — вал балансирный; 3 — балансир; 4 — шпонка сегментная; 5 — шайба балансирного вала; 6 —шайба стопорная; 7 — болт

Вал балансирного механизма расположен внутри распределительного вала и вращается в запрессованных с торцов распределительного вала втулках 38 и 44 и шариковом подшипнике 33, расположенном в крышке распределительных шестерен.

На концах балансирного вала на шпонках с одной стороны установлена ведомая шестерня 1 с противовесом, на другом—балансир 3.

Привод балансирного механизма осуществляется от коленчатого вала парой косозубых шестерен 21 и 37 с передаточным отношением 1:1.

Осевое перемещение балансирного механизма ограничивается упорной пружиной 8.

Диаметральные зазоры между шейками балансирного вала и подшипниками на новом двигателе: 0,070. 0,113 mm для задней шейки (со стороны маховика) и 0,040. 0,071 mm для передней шейки. При установке балансирного механизма нужно совместить метки 0 , нанесенные на шестернях балансирного механизма.

Толкатели плунжерного типа, стальные, с торцами, наплавленными специальным составом высокой твердости. Толкатели выпускных клапанов 1 и 3 цилиндров (первая пара со стороны вентилятора) — имеют четыре отверстия на цилиндрической поверхности: одно вверху — для извлечения толкателя; второе в проточке А—для подвода масла через штангу, регулировочный винт и коромысло в валик коромысел; и два внизу — для слива масла, стекающего по кожухам и штангам толкателей из сферических сопряжений верхних наконечников штанг с регулировочными винтами.

Вставка 7 этих толкателей имеет центральное и боковое отверстия. Остальные толкатели не имеют вставок и проточек по наружному диаметру.

Диаметральный зазор между толкателями и направляющими толкателей 0,025. 0,063 mm .

Толкатели смазываются под давлением по каналам В картера.

При монтаже следует обратить внимание на наличие проточки и отверстия в ней у толкателей выпускных клапанов 1 и 3 цилиндров.

а — слив масла через толкатели; б — подвод масла через толкатели выпускных клапанов 1 и 3 цилиндров: / — толкатель выпускного клапана 1 и 3 цилиндров; 2 — штанга толкателя; 3 — уплотнитель кожуха штанги; 4 — шайба; 5 —пружина; 6 — толкатель; 7 — вставка толкателя выпускного клапана; 8 — штанга толкателя выпускного клапана 1 и 3 цилиндров; А— пр оточка в толкателе выпускного клапана; В — канал в картере.

Штанги толкателей — дюралюминиевые трубки с напрессованными стальными наконечниками.

В наконечниках имеются отверстия для прохода смазки.

Штанги толкателя выпускных клапанов 1 и 3 цилиндров — короткие (длиной 209,1. 210,4 mm ). При монтаже их нельзя путать с другими штангами. Длина остальных шести штанг 224,1. 225,4 mm . Длина штанг измеряется от сферы впадины верхнего наконечника до сферы выступа нижнего наконечника.

Валик коромысел стальной, полый, с проточками по наружному диаметру и отверстием, сообщающим масляный канал коромысла с внутренней полостью валика коромысел.

Валик коромысел клапанов в сборе:

1 — валик коромысел; 2 — коромысло левое; 3 — втулка; 4 — пружина распорная; 5 — винт регулировочный; 6 — гайка; 7 — шплинт; 8 — шайба; 9 — коромысло правое; 10 — втулка распорная.

Коромысла клапанов 2 и 9 стальные, литые, со смазочным каналом, сообщающим канал регулировочного винта 5 с кольцевым каналом.

Клапаны подвесные. Диаметр головки впускного клапана 7 34 mm , а выпускного клапана 6 — 32 mm ; угол наклона рабочей фаски клапанов 45°.

1 — наконечник выпускного клапана; 2 — тарелка пружин клапана, 3 — пружина клапана малая; 4 — сухарь клапана; 5 —пружина клапана большая ; 6 — клапан выпускной; 7 — клапан впускной.

Рабочая фаска выпускного клапана имеет специальную наплавку. Выпускные клапаны изготовлены из некалящейся жаропрочной стали, для уменьшения износа их торцов на стержни сверху одеваются наконечники / высокой твердости. Каждый клапан имеет подве пружины—малую 3 и большую 5.

Диаметральные зазоры между стержне^ клапана и направляющей при сборке в новом двигателе: для впускных — 0,025. 0,065 mm , выпускных — 0,055 . 0,095 mm . Ширина притертой фаски клапана и седла 1,4 . 2,0 mm для впускных и выпускных клапанов, ее расположение равномерно по всей поверхности.

Проверка и регулировка зазоров в механизме привода клапанов производится на холодном двигателе, когда толкатели клапанов находятся в нижнем положении (клапаны закрыты).

Продольный и поперечный разрезы двигателя приведены в разделе двигатель.

Картер туннельного типа, отлитый из магниевого сплава МЛ-5;

Картер коленчатого вала в сборе:

1 - картер, 2 - заглушка, 3 - передняя, средняя и задняя опоры распределительного вала; 4 - шпилька крепления масляного радиатора; 5-прокладка, 6 - штуцер подводящий; 7 - шпилька крепления картера сцепления; 8 - расточки под цилиндры; 9 - вкладыш; 10 - стопор подшипника, 11-отгибная шайба, 12 - болт; 13 - шпилька крепления масляного насоса; 14 - канал подвода масла к центробежному маслоочистителю , 15- канал подвода масла к коренным подшипникам; 16 - шпилька крепления головок цилиндров; 11 - штуцер отводящий.

Сплошные боковые стенки вместе с передней, задней и внутренней поперечной перегородками придают картеру необходимую жесткость. В задней стенке картера имеются расточки для установки привода распределителя зажигания и масляного насоса, которые приводятся от шестерни, расположенной на распределительном валу двигателя (передаточное отношение 1:1).

С левой стороны картера находится два продольных канала. Канал 14 для отвода масла от масляного насоса к центробежному маслоочистителю и канал 15 для подвода масла к подшипникам коленчатого вала. В верхней части картера расточены четыре отверстия 8, расположенные попарно под углом 90°, в которые устанавливаются цилиндры. Цилиндры и их головки крепятся шпильками 16, ввернутыми в картер.

Опора среднего коренного подшипника коленчатого вала разъемная, из двух половин, крепится к картеру двумя вертикально расположенными болтами 4 . Передний и задний коренные подшипники коленчатого вала неразъемные. Задний коренной подшипник 15 запрессован непосредственно в стенку картера и фиксируется стопором, а передний И—в переднюю опору 10 и фиксируется штифтом. Коренные подшипники коленчатого вала изготовлены из специального алюминиевого сплава. Выше расточек под коренные подшипники в средней, передней и задней стенках картера расточены опоры 3 под распределительный вал.

В восьми расточенных приливах картера установлены толкатели.

Опора среднего коренного подшипника (вид со стороны носка коленчатого вала):

1 - болт стяжной; 2 — шайба; 3 — опора верхняя; 4 — болт крепления средней опоры;.. 5 — опора нижняя; 6 – штифт вкладыша; 7 — вкладыш; 8 — канал подвода смазки к подшипнику; 9 — коленчатый вал; 10 — штифт опоры

Коленчатый вал трехопорный , литой из высокопрочного чугуна.

Диаметр коренных шеек (55—0,02) mm , кривошипа 33 mm .

Диаметральные зазоры между коренными шейками и вкладышами в новом двигателе: задняя (со стороны маховика) — 0,085 . . . 0,125 mm ; средняя — 0,050. 0,100 mm ; передняя— 0,070. 0,110 mm , a между шатунными шейками и вкладышами шатуна—0,026. 0,071 mm .

Коленчатый вал сбалансирован вместе с маховиком, механизмом сцепления и корпусом центробежного маслоочистителя . Допустимый дисбаланс не должен превышать 15 gf - crn .

При динамической балансировке на шатунные шейки устанавливаются разъемные, круглого сечения, противовесы массой (810±1) g каждый.

Противовесы статически балансируются до безразличного положения.

После динамической балансировки на маховике и кожухе сцепления наносятся метки В их взаимного расположения. При сборке эти метки необходимо совмещать.

Разъемный подшипник средней коренной шейки вместе со средней опорой монтируется на коленчатый вал до постановки в картер.

Передняя и задняя шейки коленчатого вала уплотнены маслоотражателями 23 и резиновыми самоподжимными сальниками 29 и 51. Передний и задний сальники невзаимозаменяемы . Задний сальник 51 на рабочей кромке имеет левую маслосгонную резьбу, и на нем нанесена стрелка, указывающая направление вращения вала.

На заднем торце коленчатого вала на четырех штифтах 2 (рис. 10), один из которых смещен, установлен маховик 5.

Привод распределительного вала, балансирного механизма и задний коренной подшипник:

1 — картер двигателя; 2 — шестерня ведомая привода распределительного вала; 3 — масляный радиатор; 4 — уплотнитель масляного радиатора; 5 —шпонка; 6 — фланец упорный; 7 — вал балансирный; 8— упорная пружина; 9, 50 — передняя и задняя шейки распределительного вала; 10— опора переднего подшипника; 11—подшипник; 12 — шайба; 13 — коленчатый вал; 14 — шпонка; 15 — задний коренной подшипник; /6—стопор; /7 — шайба стопорная болта; 18 — болт; 19 — прокладка; 20 — шестерня ведущая привода распределительного вала; 21 — шестерня ведущая привода балансирного вала; 22 — крышка распределительных шестерен; 23 — маслоотражатель; 24 — прокладка; 25 — болт крепления корпуса центробежного маслоочистителя ; 26 — храповик; 27 — шайба уплотнптельная ; 28 — маслоотражатель; 29 — сальник коленчатого вала передний; 30 — болт; 31 — крышка центробежного маслоочистителя ; 32 — корпус маслоочистителя ; 33 — подшипник балансирного вала; 34 — шайба упорная; 35 — шпонка; 36 — маслоотражатель; 37 — ведомая шестерня балансирного вала; 38 — втулка; 39 — гайка с торцевым шлицем, являющаяся эксцентриковым кулачком топливного насоса; 40 — шайба стопорная; 41 — штуцер-жиклер; 42 — крышка; 43 — винт крепления крышки; 44 — втулка подшипника балансира; 45 — шпонка; 46 — шайба стопорная; 47 — болт; 48 — шайба; 49 — балансир; 51 — сальник коленчатого вала задний; 52 — маховик; 53 — шайба стопорная болта маховика; 54 — болт крепления маховика; 55 — подшипник ведущего вала коробки передач; 56 — штифт; 57 — маслоотражатель заднего сальника коленчатого вала.

Маховик отлит из серого чугуна. На обод маховика напрессован (с нагревом) стальной зубчатый венец, служащий для пуска двигателя стартером. Между маховиком и торцом вала установлена уплотнительная прокладка 15. Маховик крепится к валу болтом 4 и стопорится шайбой 3. Болт имеет расточку, в которой установлен подшипник ведущего вала коробки передач. Болт маховика 4 затягивается динамометрическим ключом (момент затяжки 28. 32 kgf - m ). Биение наружного торца маховика на максимальном диаметре допускается не более 0,40 mm .

На переднем конце коленчатого вала установлены на сегментных шпонках 10: опорная шайба 7, шестерни привода распределительного 8 и ба-лансирного 9 валов, корпус центробежного масло-очистителя 11. Все эти детали затягиваются пустотелым болтом 14 (момент затяжки 10. 12,5 kgf - m ).

Осевое перемещение коленчатого вала на новом двигателе 0,06. 0,27 mm обеспечивается длиной подшипника 11 и длиной передней коренной шейки. Осевое перемещение ограничивается шлифованным буртиком щеки с одной стороны и упорной шайбой 12 коленчатого вала с другой (при установленном и закрепленном наборе, как указано выше).

Поршни изготовлены из жаропрочного алюминиевого сплава, луженые, имеют плоскую форму днища. На головке поршня проточены три канавки под поршневые кольца: две верхних — под компрессионные, нижняя — для маслосъемного кольца.

Юбка поршня имеет форму эллипсного конуса, большее основание которого расположено у нижнего края юбки, а наибольшая ось эллипса лежит в плоскости, перпендикулярной к оси поршневого пальца.

Для обеспечения монтажного зазора между поршнем и цилиндром 0,05. 0,07 mm поршни подбираются по цилиндрам согласно их размерных групп.

Литера группы, определяющая номинальный диаметр и действительный размер ремонтного увеличения, а также стрелка (для правильного расположения смещения оси пальца при монтаже), наносятся на наружной поверхности днища поршня. Направление стрелки при монтаже на всех поршнях должно быть в сторону шестерен газораспределения. По диаметру отверстия под палец поршни сортируются на четыре группы, обозначенные краской на бобышке отверстия под палец.

Поршневые пальцы плавающие, стальные, закаленные и полированные. Длина пальца 65,6 mm , диаметр — 22 mm . От осевого перемещения пальцы фиксируются пружинными стопорными кольцами.

Пальцы изготавливаются с высокой точностью и подбираются к поршням и шатунам с сортировкой на четыре группы по наружному диаметру.

Расположение поршневых колец на поршне:

а — зона, где не следует располагать замки всех колец; / — верхнее компрессионное кольцо; 2 — нижнее компрессионное кольцо; 3 — верхний диск ыаслосъемного кольца; 4 — осевой расширитель; 5 —радиальный расширитель; 6 — нижний диск масло-съемного кольца; 1,11 — расположение замков компрессионных колец; ///, VI — дисков маслосъемного кольца; IV , V — расширителей маслосъемного кольца.

Обозначение размерной группы наносится на внутренней поверхности поршневого пальца. При сборке палец, поршень и шатун комплектуются из деталей только одной размерной группы, этим обеспечивается натяг. между пальцами и поршнем О. 0,005 mm и зазор между пальцем и шатуном 0,002. 0,007 mm (при температуре 20 °С).

Во избежание задиров на сопрягаемых поверхностях палец следует вставлять в нагретый до температуры 50. 75°С поршень.

Поршневые кольца — два компрессионных из специального чугуна и одно маслосъемное. Верхнее компрессионное кольцо 1 хромированное, с притуплёнными кромками по наружному диаметру, нижнее 2 — фосфатированное с острыми кромками по наружному диаметру. На его наружной поверхности выполнена прямоугольная фаска. При постановке на поршень кольцо устанавливается фаской вниз.

Маслосъемное кольцо стальное, состоящее из четырех элементов, двух стальных дисков З яб, осевого 4 и радиального 5 расширителей.

Монтажный зазор в замке колец, сжатых в цилиндре, должен быть 0,25. 0,55 mm для компрессионных и 0,9. 1,5 mm для дисков маслосъемных колец. Установка и расположение колец и их замков показана на рис. 11.

Шатуны стальные, кованные, двутаврового сечения. В верхнюю головку шатуна запрес сована бронзовая втулка. По диаметру втулки шатун маркируется у головки цветом. Подбор пальца к верхней головке шатуна производится в соответствии с цветовой маркировкой на шатуне. Допускается подбор пальцев к шатуну из смежных групп. Операция должна выполняться при температуре 15. 25°С , при этом смазанный маслом палец должен проталкиваться легким усилием руки.

Нижняя головка шатуна разъемная, с тонкостенными взаимозаменяемыми вкладышами. Крышка нижней головки шатуна не взаимозаменяема. При сборке крышки со стержнем шатуна цифры (указывающие номер цилиндра) у разъема нижней головки должны располагаться с одной стороны. Гайки 2 шатунных болтов затягиваются (момент 5,0. 5,6 kgf - m ) и фиксируются стопорными гайками 3 (поворотом их на 1,5. 2 грани после сопри- j косновения с основными).

На стержне шатуна нанесен номер детали. При установке на двигатель шатун должен быть обращен номером в сторону вентилятора. Разница в массе шатунов, установленных на двигатель, не должна превышать 12 g .

Вкладыши шатунов изготовлены с большой точностью, взаимозаменяемы. При ремонте двигателя их меняют без каких-либо подгоночных операций и только попарно. Запрещается спиливать или пришабривать стыки вкладышей или крышек подшипников, а также устанавливать прокладки между вкладышем и его постелью. В запасные части поставляются вкладыши номинального и двух ремонтных размеров, уменьшенных на 0,25 и 0,5 mm . Ремонтные вкладыши необходимо устанавливать только после перешлифовки шатунных шеек коленчатого вала.

а — стык втулки верхней головки шатуна; б — место цветового индекса размерной группы верхней головки шатуна; / — болт крепления крышки шатуна; 2 — гайка болта крышки шатуна; 3 — гайка стопорная; В — номер цилиндра

1 — трубка вентиляции картера; 2 — трубка разбалансировки

поплавковой камеры карбюратора; 3 — трубка отсоса картер-

ных газов в карбюратор; 4— корпус фильтра в сборе; 5 —

поддон фильтра в сборе; 6 — стакан; 7 — пружина; 8 — кла-

пан; 9 — седло клапана; 10 — прокладка; 11 — набивка ка-

проновая

Воздушный фильтр. Устройство воздушного фильтра показано на рис. 40.

Воздух в фильтре очищается плотным слоем набивки из капроновых нитей 11 в корпусе 4: оседающая на

набивке пыль захватывается поднимаемым потоком воздуха из поддона маслом и затем оседает на дне под-

дона.

Соединения фильтра с карбюратором и двигателем показаны на рис. 28.

Поддон фильтра с деталями клапанного механизма (для очистки и смены масла) снимается при откину-

тых петлях его замков.

Для снятия фильтра в сборе необходимо снять шланги, ослабить хомут крепления соединительной трубы

и снять стяжную ленту его крепления к кронштейну двигателя.

Необходимость промывки капроновой набивки, как правило, возникает редко, например, при её большой

загрязнённости в результате несвоевременной очистки поддона и смены в нём масла.

Сопротивление воздушного фильтра при расходе воздуха 130 м

/ч должно быть 240. 280 мм Н

РАЗБОРКА И СБОРКА

Общая разборка

Для разборки и сборки двигателя рекомендуется иметь: поворотное приспособление для двигателя; элек-

тротельфер грузоподъёмностью 100. 150 кг; динамометрический ключ с набором головок 13, 17, 24, 32 и 36

мм; плоскогубцы комбинированные; отвёртку; ключи торцевые 10, 11, 12, 13 и 17 мм.

Перед разборкой тщательно очистите двигатель от грязи и масла и насухо протрите. Затем:

- снимите головки цилиндров (см. «Снятие и установка узлов и деталей. Головки цилиндров (двигатель не

- установите двигатель на поворотное приспособление (рис. 41 и 42);

- отсоедините от карбюратора и топливного насоса и снимите топливоподводящий шланг;

- отсоедините от карбюратора и распределителя зажигания и снимите трубку вакуумного регулятора;

- отвинтите гайку крепления распределителя зажигания, ослабьте стяжной болт хомута и, слегка провёр-

тывая, выведите распределитель зажигания из гнёзд корпуса привода и снимите (только при необходимости

замены) резиновое уплотнительное кольцо с хвостовика распределителя зажигания;

- отвинтите четыре гайки крепления вентилятора и снимите вентилятор с генератором в сборе;

- отвинтите гайку крепления корпуса привода распределителя зажигания к картеру коленчатого вала и

- отвинтите три гайки крепления масляного радиатора и снимите радиатор, проставки, козырёк масляного

радиатора в сборе и резиновые уплотнительные кольца;

- после снятия головок цилиндров извлеките толкатели из расточек картера с помощью проволоки Ø2 мм,

загнутой на конце. Загнутый конец проволоки введите в верхнее отверстие толкателя и извлеките толкатель.

Толкатели пометьте на нерабочем торце для того, чтобы при сборке поставить их на прежние места.

Примечание

. Толкатели выпускных клапанов 1-го и 3-го цилиндров (первая пара со стороны вентилятора) имеют

четыре отверстия на цилиндрической поверхности; одно вверху — для извлечения толкателя; второе - в проточке —

для подвода масла из магистрали в толкатель; и два внизу — для слива масла, стекающего по кожухам штанг из голо-

вок. При монтаже обратите внимание на наличие цилиндрической проточки по наружному диаметру для подвода мас-

ла у толкателей выпускных клапанов 1-го и 3-го цилиндров;

0 Комментарии

Кроме пользующегося ВСЕНАРОДНОЙ любовью и уважением ЗАЗа, текстолитовая же шестерня ГРМ применяется и на моторах ЗМЗ Ии УМЗ (ГАЗ, УАЗ) и ходит ТАМ немеряно!

ЗАЗовские шестерни, по-идее, ДОЛЖНЫ БЫТЬ 3-х типоразмеров - для того, чтобы ПРАВИЛЬНО скомпановать пару для каждого конкретного мотора.Точных цифр - не помню , но обязательно д.б. небольшой натяг!

Если пихать первую попавшуюся, то может образоваться ЗАЗОР в зацеплении зубьев(в рез-те "срезает" зубья) или Излишнтй НАТЯГ(тогда шестерня разрушается по ступице)- ЭТО И ЕСТЬ ПРИЧИНА, по кот. узел "ходит" 50-60 тыс. км. При ПРАВИЛЬНОМ подборе, срок службы пары соизмерим и даже превосходит ресурс мотора В ЦЕЛОМ.

Незадолго до прекращения выпуска в продажу стали портупать металлические шестерни ГРМ производства НЕ Мелитопольского Завода.. На серийные моторы их, по-моему, не ставили. Стоили они в 2 раза больше.Попадались ЕЩЕ РЕЖЕ.И были они не чугунными, а из АЛЮМИНИЯ. Такая шестерня имела "маленький" типоразмер, но, благодаря своей прочности, ходит оч. долго, прибл. - как правильно подобранная родная. Немного сильнее шумит (пустяки!). Так что ставьте ее не опасаясь НИЧЕГО.

Теперь о клапанах. В МеМЗ "встреча" клапана с поршнем НЕВОЗМОЖНА, поск. ход клапана меньше глубины камеры сгорания в головке.При разрушении шестерни ГРМ РВ просто останавливается, из-под капота единовременно исходит облако белого дыма и машина "умирает". Никаких других поломок- не происходит.

Сложность замены шестерни обусловлена способом крепления на соотв. валу ведомой шестерни балансирного вала - она ТУГО напрессована на последний(съемнику не поддается, а если поддается, то невозможно установить ее обратно),и приходится снимать весь силовой агрегат.

Выход - в переделке способа крепления этой шестерни на балансирном валу - на его торце нарезается соотв. резьба (не вручную, поск. вал сделан из оч. прочного металла!,) и изготавливается спец. гайка, выполняющая не только крепежную функцию, но и роль "задавливающего " съемника. После такой переделки привод ГРМ можно ремонтировать без съема агрегата, прямо из-под задней крышки мотора. Занимает такая операция, даже БЕЗ навыков, ок.1-1.5 часов.

Исправного газораспределения!

С ув. Андрей.

Автор статьи: Махно

Читайте также: