Замена прокладки головки блока цилиндров фиат

Вы можете звонить по телефонам в сервисы, которые оказывают услуги по замене заднего крыла Фиат Ducato по цене от 800 до 22300 рублей. Обратите внимание, что цены ориентировочные, не являются публичной офертой, в прайсах автосервисы указывают, как правило, "от". При этом не учитываются поколения Ducato [] и особенности двигателя. Поэтому уточняйте конечную стоимость во время телефонного звонка в конкретный автотехцентр и записывайтесь на подходящие дату и время. Используя фильтры по метро или округу можно найти автосервис недалеко от дома или места работы.

- Кузовной ремонт

- Ремонт двигателя

- Ремонт АКПП

- Ремонт МКПП

- Промывка инжектора

- Ремонт рулевой рейки

- Заправка кондиционера

- Замена бензонасоса

- Замена задних тормозных колодок

- Замена масла АКПП

- Замена масла МКПП

- Замена опоры двигателя

- Замена подшипника ступицы

- Замена радиатора кондиционера

- Замена ремня ГРМ

- Замена рулевой рейки

- Замена рулевой тяги

- Замена сцепления

- Замена тормозной жидкости

- Замена шаровой опоры

Сервисы по округам:

Автосервисы возле метро:

Ремонт и обслуживаниеFiat. Электрика. Диагностика. Слесарный и агрегатный ремонт. Ремонт двигателей. Персональная семейная скидка 20% на весь год!

Техническое обслуживание и слесарный ремонт Fiat. Шиномонтаж. Ремонт электрооборудования. Цех доп. оборудования. Ремонт трансмиссии и АКПП и DSG. Ремонт рулевой рейки. Кузовный работы и стапельные работы. Покраска. Услуги по ремонту двигателя, в том числе дизельных.

Специализация - кузовной ремонт. Профильный сервис Fiat - ремонт и обслуживание. Ремонт рулевой рейки. Установка доп. оборудования. Кузовной ремонт и покраска. Стапельные работы. Шиномонтаж. Ремонт электрооборудования. Ремонт АКПП. Ремонт двигателей, в том числе дизельных.

Все виды слесарных работ Fiat. Диагностика электронных систем автомобиля Ремонт бензиновых и дизельных двигателей, электроники. Кузовной ремонт.

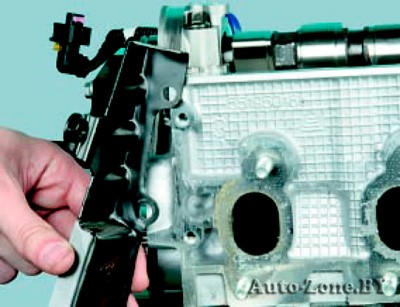

5. Расстегните нижний держатель жгута проводов в правой передней части головки блока цилиндров…

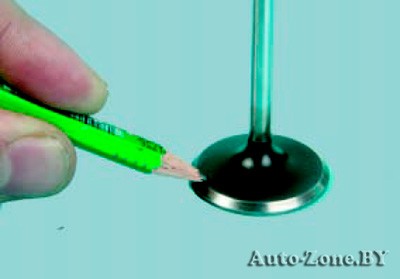

6. …и выведите жгут из держателя.

Крышка головки блока цилиндров снята в процессе установки валов в сервисное положение или поршня 1-го цилиндра в положение ВМТ такта сжатия.

14. Расстегните отверткой фиксатор жгута проводов на впускной трубе…

15. …и выведите жгут из фиксатора.

16. Отверткой сдвиньте замок фиксатора колодки жгута проводов датчика абсолютного давления (разрежения) во впускной трубе…

17. …нажмите на фиксатор…

18. …и отсоедините колодку жгута проводов от датчика.

19. Аналогично отсоедините колодку жгута проводов от датчика температуры всасываемого воздуха.

20. Ослабьте отверткой хомут крепления шланга к вакуумному усилителю тормозов…

Для наглядности показано при снятом дроссельном узле.

21. …сдвиньте хомут по шлангу…

22. …отверткой строньте с места шланг…

23. …и снимите его со штуцера впускной трубы.

24. Отожмите фиксатор колодки жгута проводов клапана продувки адсорбера…

25. …и отсоедините колодку от клапана.

26. Сожмите фиксаторы наконечника шланга подачи паров топлива из адсорбера…

27. …и отсоедините шланг от впускной трубы.

28. Сожмите фиксаторы наконечника шланга от расширительного бачка системы охлаждения…

29. …и отсоедините шланг от штуцера головки блока.

30. Бокорезами перекусите замок хомута крепления отводящего шланга…

Хомут крепления шланга одноразового использования.

31. …снимите хомут…

32. …и снимите шланг с патрубка головки блока цилиндров.

33. Отсоедините колодку жгута проводов от датчика температуры охлаждающей жидкости, сдвинув замок фиксатора (желтого цвета) колодки и нажав на фиксатор.

34. Бокорезами перекусите замок хомута крепления шланга к радиатору отопителя…

Хомут крепления шланга одноразового использования.

35. …снимите хомут…

36. …и снимите шланг с патрубка головки блока цилиндров.

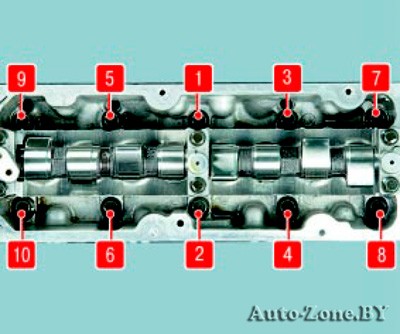

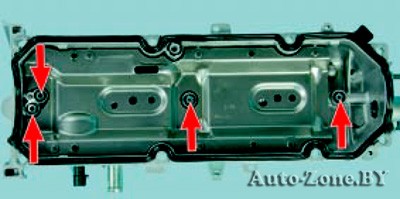

37. Выверните десять болтов крепления головки блока цилиндров…

38. …в порядке, показанном на фото, и извлеките болты.

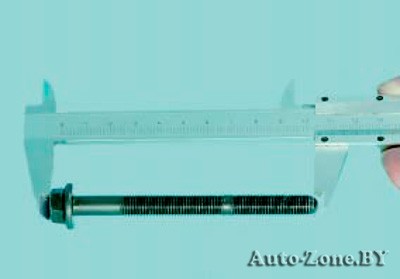

Болты крепления головки блока рассчитаны на запрограммированную деформацию при затяжке и повторному использованию не подлежат. Замените их новыми.

39. Снимите головку блока цилиндров.

40. Снимите прокладку головки блока.

41. Очистите привалочные поверхности (они должны быть сухими и чистыми) головки блока и блока цилиндров, удалите масло из резьбовых отверстий в блоке под болты крепления головки.

Если не удалить масло из резьбовых отверстий под болты крепления головки блока, то при затяжке болтов в блоке цилиндров могут появиться трещины, так как масло несжимаемое.

42. Установите на блок цилиндров новую прокладку, отцентрировав ее по двум направляющим втулкам.

43. Установите головку блока цилиндров в порядке, обратном снятию, с учетом следующего:

— обязательно замените новой прокладку головки блока, так как ее повторное использование не допускается;

— обязательно замените новыми болты крепления головки блока, так как они деформируются при затяжке и для повторного использования не пригодны.

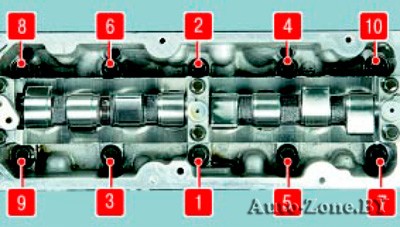

Затягивайте болты на холодном двигателе в порядке, показанном на фото, в три этапа:

1-й — затяните болты моментом 29-30 Н-м (2,5-3,0 кгс-м);

2-й и 3-й — каждый раз доворачивайте болты на угол 90°±3°;

— замените новой прокладку выпускного коллектора, которая деформируется при затяжке гаек крепления.

В большинстве случаев ремонт головки блока цилиндров заключается в притирке или замене клапанов, замене направляющих втулок клапанов, шлифовке или замене седел клапанов. При таких неисправностях, как нарушение герметичности каналов рубашки системы охлаждения и коробление привалочной поверхности к блоку цилиндров, головку блока заменяют.

5. Выверните два болта крепления кронштейна верхнего кожуха ремня привода газораспределительного механизма…

6. …и снимите кронштейн.

Рекомендуем вывернуть свечи зажигания, чтобы случайно не повредить их изоляторы.

7. Очистите камеры сгорания от нагара. Осмотрите головку блока. Если на ней есть трещины или следы прогара в камерах сгорания, замените головку. Удалите заусенцы и забоины на поверхности головки блока.

8. Проверьте плоскостность поверхности, прилегающей к блоку цилиндров. Для этого поставьте металлическую линейку ребром на поверхность головки сначала посередине вдоль, а затем по диагоналям и измерьте щупом зазор между поверхностью головки и линейкой. Замените головку, если зазор больше 0,025 мм. При меньшей деформации или при наличии на привалочной плоскости головки раковин или рисок эту плоскость можно профрезеровать, выдерживая значение высоты головки не менее (126,5±0,1) мм.

Удобно извлекать толкатель с помощью сильного магнита, как показано на фото к п. 9, или присоски, сняв предварительно с толкателя регулировочную шайбу.

19. Установите на головку блока приспособление для сжатия пружин клапанов. Сжав пружины клапанов с помощью приспособления, выньте сухари клапана. Затем, постепенно ослабляя нажатие на рукоятку приспособления, полностью освободите пружину клапана. Снимите приспособление с головки блока.

20. Извлеките тарелку пружины клапана…

21. …и выньте пружину клапана.

22. Захватите маслосъемный колпачок пассатижами с тонкими губками…

23. …и снимите с направляющей втулки. Уилие нужно прикладывать строго вверх и не проворачивать колпачки, чтобы не повредить направляющие втулки клапанов.

24. Извлеките клапан из головки блока.

25. Аналогично снимите остальные маслосъемные колпачки и извлеките клапаны.

26. Удалите нагар с клапанов и осмотрите их. Деформация стержня клапана и трещины на его тарелке не допускаются. При наличии повреждений замените клапан.

Для того чтобы на стержнях клапанов не образовались риски, не очищайте их проволочными щетками и металлическими скребками.

27. Проверьте, не слишком ли изношена и не повреждена ли рабочая фаска. Допускается шлифование рабочей фаски клапанов (в ремонтных мастерских, располагающих соответствующим оборудованием).

28. Измерьте диаметр тарелки клапана, он должен быть 27,8028,10 мм для выпускного клапана и 33,10-33,30 мм — для впускного. Если диаметр тарелки отличается от указанных значений, замените клапан.

29. Проверьте концентричность расположения тарелки клапана и седла: нанесите на фаску головки клапана тонкий слой графита карандашного грифеля, вставьте клапан в направляющую втулку и, слегка прижав к седлу, проверните. По следам графита на фаске седла можно судить о концентричности расположения клапана и седла.

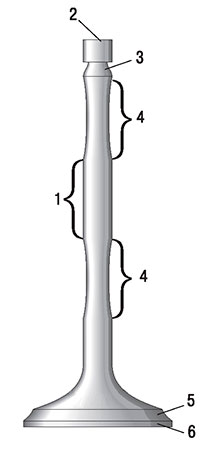

30. Проверьте износ стержня клапана в местах, показанных на рис. 5.12. Номинальный диаметр стержня впускного клапана составляет 4,982-5,000 мм, выпускного — 4,974-4,992 мм.

31. Проверьте состояние проточек 3 стержня клапана под сухари.

Рис. 5.12. Зоны износа клапана: 1 — зона наименьшего износа стержня; 2 — торец стержня; 3 — проточки под сухари; 4 — зоны наибольшего износа стержня; 5 — рабочая фаска; 6 — кромка тарелки

При обнаружении следов выкрашивания кромок проточек и износа цилиндрической части замените клапан.

32. Проверьте состояние направляющих втулок клапанов, измерив внутренний диаметр отверстия втулки и диаметр стержня клапана. Зазор должен быть равен 0,022-0,058 мм для впускного клапана и 0,030-0,066 мм — для выпускного.

33. Если зазоры не попадают в эти интервалы, замените втулки, для чего, предварительно измерив выступание верхнего конца втулки из головки блока, выпрессуйте втулку с помощью оправки, установленной со стороны камеры сгорания.

34. Измерьте диаметр отверстия под направляющую втулку в головке блока, он должен быть 9,959-9,981 мм. Если диаметр не попадает в указанный интервал, замените головку блока.

35. Если диаметр отверстия в головке блока не выходит из номинального диапазона, нагрейте головку блока в термопечи до температуры 100-120 °С и запрессуйте в нее оправой ремонтную втулку наружным диаметром 10,010-10,030 мм. Втулку запрессовывайте со стороны верхней поверхности головки блока, обеспечив выступание ее верхнего конца из головки блока на значение, измеренную перед выпрессовкой.

36. Проверьте внутренний диаметр втулки после запрессовки, он должен быть 5,022-5,040 мм. При отклонении диаметра от указанных значений поправьте отверстие разверткой соответствующего диаметра. Во втулку установите новый клапан для обеспечения номинального зазора в сопряжении.

38. Более значительные дефекты седел клапанов устраняют шлифовкой. Седла рекомендуется шлифовать в специализированной мастерской, так как для этого требуются специальные инструменты и оборудование. Если шлифовка не даст нужного результата, замените седла клапанов.

39. Замените маслосъемные колпачки независимо от их состояния.

40. Осмотрите пружины клапанов. Снижение упругости и трещины пружин не допускаются. По возможности определите упругость пружин по развиваемому усилию (табл. 5.2). Искривленные пружины (деформация в свободном состоянии более 1,6 мм) и пружины с трещинами замените.

Параметры проверки пружины клапана, Таблица 5.2

| Высота пружины, мм | Нагрузка, Н |

| L1 = 26,3 | 390 |

| L2 = 35,1 | 155 |

41. Прокладки впускной трубы, выпускного коллектора и головки блока цилиндров всегда заменяйте новыми, так как снятые, даже внешне не поврежденные прокладки могут оказаться сильно обжатыми и не обеспечат герметичности уплотнений.

Обычно пользователи нашего сайта находят эту страницу по следующим запросам:

блок цилиндров Fiat Fullback , головка блока цилиндров Fiat Fullback , прокладка блока цилиндров Fiat Fullback , блок цилиндров Mitsubishi L200 , головка блока цилиндров Mitsubishi L200 , прокладка блока цилиндров Mitsubishi L200

9. Прокладка головки блока цилиндров

N: заменять деталь новой после каждого снятия.

Снятие

1. Снять распределительные валы.

2. Снять впускной и выпускной коллекторы.

3. Отвернуть болт крепления и отсоединить шланг А охлаждающей жидкости.

4. При помощи специальной насадки TORX 12,7 (MB992916) ослабить затяжку болтов крепления (1) за два или три приема, после чего снять болты.

5. Снять головку блока цилиндров в сборе (2) с прокладкой (3).

Установка

1. При замене прокладки головки блока цилиндров (3), подобрать новую согласно следующей таблице.

Внимание:

Толщина оригинальной прокладки головки блока цилиндров подбирается согласно величине выступания поршня над поверхностью блока цилиндров. Поэтому, если блок цилиндров, поршень, шатун или коленчатый вал заменены новыми, величина выступания может измениться. Подбирать необходимую прокладку, измерив величину выступания поршней (см. соответствующий раздел ниже “Снятие и установка головки блока цилиндров и клапанов” в “Разборка и сборка снятого двигателя”).

| Спецификация | Толщина |

| А | 1,30 ± 0,05 мм |

| В | 1,35 ± 0,05 мм |

| С | 1,40 ± 0,05 мм |

2. Удалить остатки герметика и следы масла на верхней плоскости блока цилиндров и нижней поверхности головки блока цилиндров, обезжирить поверхности, которые будут уплотняться герметиком.

Внимание:

Не допускать попадания посторонних предметов и грязи в масляные каналы, в рубашку системы охлаждения и в цилиндры двигателя.

3. Нанести герметик на верхнюю плоскость блока цилиндров, как это показано на рисунке ниже. Рекомендуемый герметик: ThreeBond 1217G или аналогичный.

4. Установить на блок цилиндров прокладку головки блока цилиндров (3).

Примечание:

- Прокладку на блок цилиндров следует устанавливать немедленно после нанесения герметика.

- После установки прокладки на блок цилиндров убедиться, что по всем ее кромкам имеется достаточное количество герметика.

5. Нанести герметик на верхнюю поверхность прокладки головки блока цилиндров, как это показано на рисунке выше. Рекомендуемый герметик: ThreeBond 1217G или аналогичный.

6. Установить головку блока цилиндров (2).

Примечание:

Головку блок цилиндров следует устанавливать немедленно после нанесения герметика.

Внимание:

После установки деталей подождать некоторое время (не менее одного часа), не допуская в это время контактирования нанесенного герметика с моторным маслом или охлаждающей жидкостью, а также не запускать двигатель.

7. Заменить болты крепления (1) головки блока цилиндров новыми.

8. Нанести небольшое количество моторного масла на резьбовые части болтов и их шайбы.

9. При помощи специальной насадки TORX 12,7 (MB992916) затянуть болты крепления головки блока цилиндров, используя нижеописанную процедуру (метод угловой затяжки с пластической деформацией):

- Затянуть болты крепления головки блока цилиндров с моментом затяжки 50 ± 2 Н·м в два или три приема и в последовательности, показанной на рисунке ниже.

Внимание:

- Если угол затяжки болтов крепления будет меньше заданного, необходимая надежность соединения не будет достигнута.

- Если угол затяжки болтов будет больше заданного, необходимо отвернуть болты крепления и повторить процедуру затяжки с ее начального этапа.

- Нанести краской метку на головку болта крепления и на головку блока цилиндров.

- Довернуть болты крепления головки блока цилиндров на угол 90°, в последовательности, показанной на рисунке выше.

- Еще раз довернуть болты крепления головки блока цилиндров на угол 90°, в последовательности, показанной на рисунке выше. Убедиться, что нанесенная краской метка на головке болта находится на одной прямой с меткой на головке блока цилиндров.

- Равномерно полностью ослабить болты крепления головки блока цилиндров.

- Затянуть болты крепления головки блока цилиндров с моментом затяжки 50 ± 2 Н·м в два или три приема и в последовательности, показанной на рисунке выше.

- Довернуть болты крепления головки блока цилиндров на угол 90°, в последовательности, показанной на рисунке выше.

- Еще раз довернуть болты крепления головки блока цилиндров на угол 90°, в последовательности, показанной на рисунке выше.

- И еще раз довернуть болты крепления головки блока цилиндров на угол 90°, в последовательности, показанной на рисунке выше. Убедиться, что нанесенная краской метка на головке болта находится под углом 270° по отношению к метке на головке блока цилиндров, как это показано на рисунке ниже.

Если течь масла из-под крышки головки блока цилиндров не удалось устранить подтяжкой болтов крепления крышки, замените ее прокладку.

4. Выверните четыре винта крепления держателя жгутов проводов к кронштейну блока управления двигателем…

5. …снимите держатель с кронштейна и отведите в сторону вместе со жгутами.

6. Отсоедините колодку жгута проводов отдатчика фазы, сдвинув замок фиксатора (желтого цвета) и нажав на фиксатор колодки.

7. Выверните три болта, отверните одну гайку крепления кронштейна блока управления двигателем к головке блока цилиндров…

8. …и снимите кронштейн.

9. Выверните болт крепления держателя моторного жгута к крышке головки блока цилиндров…

10. …и отведите держатель вместе со жгутом в сторону.

11. Выдвиньте замок фиксатора колодки жгута проводов электромагнитного клапана системы изменения фаз газораспределения…

12. …и, нажав на фиксатор…

13. …отсоедините колодку от клапана.

15. При необходимости разожмите отверткой замок хомута крепления шланга системы вентиляции картера к штуцеру на крышке головки блока цилиндров и снимите шланг с автомобиля (второй конец шланга остался свободным после снятия воздушного фильтра).

16. Выверните болт крепления держателя переднего жгута проводов к крышке головки блока цилиндров…

17. …и снимите держатель вместе со жгутом.

Для наглядности показано на снятом двигателе, без жгута проводов.

18. Выверните восемь болтов крепления крышки головки блока цилиндров…

19. …и снимите крышку.

20. Извлеките прокладку крышки головки блока цилиндров из пазов крышки.

21. Проверьте состояние резиновых уплотнительных колец каналов системы изменения фаз газораспределения.

Так расположены в крышке головки блока цилиндров уплотнительные кольца каналов системы изменения фаз газораспределения.

22. Если кольца надорваны, сильно обжаты или затвердели, извлеките их из пазов крышки, поддев отверткой…

23. …и установите новые кольца.

Уплотнительные кольца каналов системы изменения фаз газораспределения имеют оригинальную форму. Не заменяйте их аналогичными кольцами от других автомобилей, даже если они близки по размерам.

Негерметичность уплотнительных колец приведет к отказу в работе системы изменения фаз газораспределения.

24. Очистите и обезжирьте пазы крышки. Установите в пазы крышки новую прокладку и нанесите герметик на ее углы.

25. Установите крышку головки блока цилиндров и все снятые детали в порядке, обратном снятию.

Читайте также: