Замена маслосъемных колпачков газель 402 двигатель

Если движок плохо запускается на холодную, свечи заливает, а во время работы силового агрегата вы слышите своеобразный звон, необходимо регулировать зазоры клапанов. Сегодня мы поможем вам понять, как выполняется регулировка клапанов на 402 двигателе, которым оснащены многие автомобили Газель. Для выполнения процедуры необходимо подготовить комплект щупов, ключ для храповика коленвала, а также прокладку крышки ГБЦ (отдельно о замене прокладки головки блока цилиндров мы уже писали). Регулировка клапанов 402 двигателя должна осуществляться исключительно на холодном моторе. Последовательность регулировки по цилиндрам выглядит так: 1-2-4-3. На 1-м и 4-м цилиндрах оптимальный зазор клапанов выпуска равен 0,35-0,4 миллиметра, а для других цилиндров он должен составлять 0,4-0,45 миллиметра.

Подготовка к регулировке клапанов

Охладить мотор, подождав несколько часов после его последнего запуска. Отключить клеммы от АКБ. Снять воздушный фильтр (отсоединить крышку фильтра, снять элементы крепления, вентиляционный патрубок картера, а также шланг вакуумного регулятора трамблера). Демонтировать корпус воздушного фильтра. Отключить от карбюратора авто тяги дроссельной и воздушной заслонок. Открутить крышку клапанов и вытащить её.

Регулировка клапанов ГАЗ 402

Мотор ЗМЗ-402 производится с 1985 года, впервые он появился на переходных моделях ГАЗ 24М. Он также широко используется на Газелях. Восьмиклапанный двигатель имеет нижнее расположение распредвала и верхнее расположение клапанов, в его газораспределительном механизме присутствуют следующие детали:

- распределительный вал, он вращается в пяти опорах блока цилиндров;

- распредшестерня, передает движение от коленвала распределительному валу;

- 8 толкателей, приводятся в движение кулачками распредвала;

- 8 алюминиевых штанг;

- ось коромысел, на которой находится сами коромысла (8 шт.) с регулировочными винтами;

- выпускные и впускные клапана, расположенные в головке блока цилиндров.

Когда распределительный вал вращается, происходит поднятие и опускание клапанов в головке блока. Точно так же, как и все другие современные двигатели, ЗМЗ-402 работает по четырехтактной схеме:

- сначала в ДВС происходит впуск, топливовоздушная смесь заполняет цилиндр;

- затем в цилиндре совершается сжатие смеси, и она поджигается искрой от свечи зажигания;

- происходит рабочий ход;

- последний этап в процессе – выпуск отработанных газов.

Когда совершается сжатие, оба клапана закрыты и герметичны – регулировку клапанов выполняют именно в таком положении. Чтобы камера сгорания была герметичной в момент сжатия, между штоком клапана и коромыслом должен быть тепловой зазор – если его не будет, при расширении металла на горячем двигателе клапан не будет герметично прилегать к посадочному месту (седлу), мотор может потерять мощность, а в некоторых случаях и вовсе не будет запускаться.

Клапана на ЗМЗ-402 можно регулировать двумя способами. В первом варианте регулировка производится следующим образом (в качестве примера возьмем автомобиль ГАЗ 24):

- останавливаем двигатель, выключаем зажигание, ставим машину на нейтральную передачу;

- открываем капот, снимаем корпус воздушного фильтра;

- снимаем клапанную крышку, она держится на шести болтах;

- прокручиваем коленвал, выставляем по меткам первый цилиндр. Метка находится на переднем шкиве коленвала;

- следует отметить, что метки на шкиве могут совпадать при ВМТ (верхней мертвой точки) 1-го и 4-го цилиндров, и если клапана 1-го цилиндра при этом зажаты, а у четвертого свободны, значит, метки совпали с 4-ым цилиндром, а не с 1-ым. Это можно легко проверить – снять крышку трамблера и посмотреть, куда смотрит бегунок;

- регулируем оба клапана на первом цилиндре (зазор 0,3 мм), проворачиваем пол-оборота двигателя по часовой стрелке (метки должны находиться внизу)

- регулируем оба клапана на втором цилиндре;

- проворачиваем еще пол-оборота (метки снова наверху и совпадают), регулируем клапана 4 цилиндра;

- делаем еще половину оборота коленвала (метки опять внизу) и производим регулировку на третьем цилиндре.

Закрываем клапанную крышку, запускаем двигатель и проверяем, как работает мотор. Регулировку клапанных зазоров на всех автомобилях ГАЗ производят с помощью специальных щупов, обычно они собраны в одном наборе.

Есть такое понятие как перекрытие клапанов, и при свободных клапанах первого цилиндра (в ВМТ) будут зажаты оба клапана 4-го цилиндра, а вот на втором и третьем по одному клапану останутся свободными. Поэтому регулировку можно сделать за два проворачивания коленчатого вала:

- выставляем ВМТ первого цилиндра, регулируем клапана 1-2-4-6, считая их от передней части мотора;

- делаем оборот коленвала и регулируем все остальные клапана (3-5-7-8).

Величина зазоров в приводе клапанов:

| Номер цилиндра | Клапан | Величина зазора, мм |

| 1 | Впускной |

Нюансы регулировки клапанов на автомобилях ГАЗ

Клапана не всегда поддаются регулировке, в некоторых случаях стук остается даже при установке рекомендуемых зазоров. Причин такого явления может быть несколько:

— изношены кулачки распредвала;

— ось, на которой стоят коромысла, имеет выработку;

— носики коромысел неравномерно сработались;

— сработались сухари пружин.

Если на пяточках коромысел есть выработка, хорошо отрегулировать клапана с помощью щупов не получится, в таком случае следует пользоваться индикатором.

Когда есть дефекты на кулачках распредвала, избавиться от клапанного стука не получится, даже если делать регулировку с помощью индикатора. В этом случае требуется только замена распределительного вала, и никакие регулировки здесь не помогут. Если сработались сухари пружин, отрегулировать зазоры также не удастся, так как коромысла будут упираться не в клапан, а в чашку клапанной пружины. Этот дефект можно устранить установкой новых сухарей.

Капитальный ремонт

Показания к капитальному ремонту

Собственно показаний к капитальному ремонту 2 — это повышенный расход бензина и/или масла. В принципе всё. Любая неисправность двигателя (и не только, а также ходовой, например) так или иначе приведёт к тому, что возрастёт расход ГСМ. При этом в динамике авто не потеряет (ну если только не всё крайне запущено, вроде прогоревшего поршня\клапана). Для любого авто производитель указывает нормальный расход как бензина так и масла. В случае Волги с ЗМЗ 402 расход бензина в городе должен быть 13,8 литра на 100 км, а масла должно расходоваться не более 250 грамм на 100 км.

В моём случае, расход был 25-30 литров, масла же приходилось доливать по литру в месяц, при пробеге менее 400 км. Расход бензина замерялся по одометру. Как показало дальнейшее развитие событий, в повышенный расход помимо износа непосредственно двигателя, свой вклад вносили также буксующее сцепление и подклинивающая тормозная колодка, а также заглушенная система ЭПХХ.

Капиталка была сделана год назад, по завершении обкатки получилось, что зимой при нормальной езде (без буксовок) укладывался в 20 литров, летом расход был 14-16 литров при езде средней степени агрессивности. Во время обкатки активно решалась проблема течей масла и к моменту завершения обкатки двигатель был переведён на синтетику, на которой и ездит до сих пор.

Инструмент и запчасти

Давление масла у меня до капиталки было удовлетворительным, поэтому снимать коленвал не планировал. Как не планировал и менять вкладыши. Из запчастей я взял комплект клапанов:

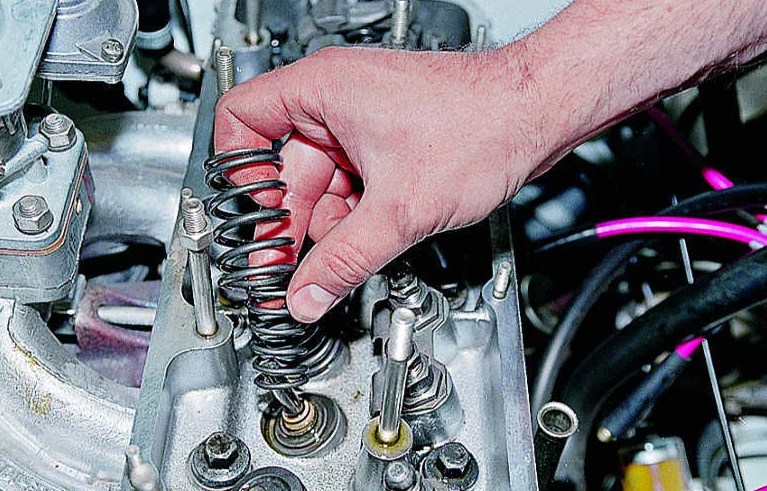

Новые пружины клапанов. Их при капиталке менять обязательно, об этом Евгений Травников постоянно твердит, дескать уставшие пружины клапанов просаживают мощность на высоких оборотах. Похоже на правду, после 3000 мотор с новыми пружинами стал тянуть гораздо веселее.

Также планировалось перевтуливание, для чего был куплен комплект втулок.

Также был приобретён комплект прокладок для капитального ремонта ЗМЗ Золотая серия. Данный набор оказался редкостным гамном, поэтому советую купить отдельно маслосъёмные колпачки, передний сальник коленвала, пробковые прокладки картера, клапанной крышки и крышки толкателей. Для всех остальных прокладок советую купить маслобензостойкий паронит и вырезать необходимые прокладки по месту самостоятельно.

Из инструмента обязательно потребуются:

Динамометрический ключ на 1\2 и неободима головка на 17.

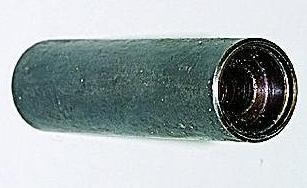

Не помешает оправка для напрессовки маслосъёмных колпачков:

Обязательно нужна развёртка на 9мм:

Облегчит жизнь и сохранит втулки рассухариватель клапанов:

Одна из самых затратных статей — шарошки:

Снятие ГБЦ

Для снятия ГБЦ сперва снимаем ось коромысел, затем аккуратно откручиваем 10 гаек. У меня парочка гаек шла со скрипом, так что откручивать надо плавно. Важно! Чтобы не перекосить ГБЦ гайки надо откручивать в том же порядке, как и при затяжке, по-немногу. То есть сперва сдергиваем гайки с места. Затем последовательно откручиваем все гайки, откручивая их по трети оборота. Далее вся надежда на то, что колхоза при прошлой установке ГБЦ не было (типа прикипевшего солидола). Однако, даже при отсутствии прикипевшей прокладки скорее всего будет проблема с предпоследней шпилькой со стороны пассажира:

Отмывка деталей

Следующим этапом капитального ремонта является отмывка деталей от смолистых отложений. Вот так ГБЦ выглядела за год до капитального ремонта, после 1,5 лет на полусинтетике:

Отмывка осуществлялась средством для мытья посуды (пойдёт любое) при помощи зубной щётки. Технология такая — капаем средством для мытья посуды и трём зубной щёткой, как жижа почернеет бумажной салфеткой вытираем насухо. И так далее, таким образом отмыть удалось почти все детали:

Ремонт ГБЦ

Первым делом отмытую ГБЦ необходимо отшлифовать:

Камера сгорания была покрыта толстым слоем нагара:

Далее удаляем старые маслосъёмные колпачки. У меня они мало что были дубовые, дак парочка была вообще треснутой:

Следующим этапом планировалось перевтуливание. Хотел воспользоваться технологией Евгения Травникова. Но пройдясь по всем втулкам развёрткой 9,01 мм люфта не обнаружил. Более того, в некоторых втулках исхитрился даже что-то соскрести. Настоятельно рекомендую перед развёртыванием заменённых втулок потренироваться на нескольких подопытных втулках, потому что это не так просто, как кажется. Также напомню, что развёртывать необходимо строго руками, без какого либо электрического инструмента. Справедливости ради следует отметить, что в одной из втулок износ небольшой был, то есть после равёртки идеального зеркала не получилось, но пятно было небольшое и в середине и значительного люфта клапана не было. Так что я решил не перевтуливать. Помимо экономии времени и нервов неперевтуливание также значительно облегчает прирезание сёдел, так как ось не смещается.

Следующий этап ремонта ГБЦ — прирезка сёдел. Мне показалось, что с завода прирезается только фаска 45 градусов, я же нарезал все 3, отчего и клапан должен плотнее закрываться и газообмен должен улучшиться. Немало был наслышан про твёрдость сёдел ГБЦ змз 402, но вышеуказанным набором шарошек у меня сёдла прирезались быстро и легко. Центральную фаску делал в районе 1 мм с тем, чтобы она после притирки увеличилась до положенных 1.5 мм.

Следующим этапом является притирка клапанов — это самый нудный этап. Я особо не заморачивался по поводу проверки соляркой и т.д. оценивал визуально по ровному рисунку по окружности седла. Не забываем подписывать клапана, чтобы не перепутать при сборке.

Также для улучшения газораспределения сточил ступеньки у сёдел клапанов:

В завершение ремонта ГБЦ напрессовываем новые маслосъёмные колпачки при помощи оправки. ВАЖНО! Перед напрессовкой МСК оденьте нижние тарелки клапанов, потом они не налезут 🙂. После этого можно засухаривать клапана. Ещё раз напомню, пружины обязательно менять при капитальном ремонте. Клапана старые были грязные и сношенные — имели как потёртости на штоке, так и недостаточно выпирали над тарелкой, то есть по мере износа коромысла начнёт давить не на клапан, а на тарелку:

Сборка

Сборку я начал с замены танчика на новый от газели, вкрутив в него штуцер на 18:

В термостате напильником сточил дефекты литья, что на доли % улучшит циркуляцию ОЖ :

Далее приступил к замене поршневых колец. Перед этим аккуратно соскоблил нагар с поршня (он, оказывается, алюминиевый):

Далее меняем сальниковую набивку. Я купил дешёвую за 15 рублей, поменял только в нижнем держателе, так как коленчатый вал не снимал. Несмотря на всё на это эта 15 рублёвая набивка уже год держит синтетику ТНК 5в40 при периодической раскрутке движка до 5000 об\мин. Насколько я понимаю набивка течёт при больших биениях, при сильном износе шеек и вкладышей.

Следующим этапом является установка ГБЦ на шпильки я намотал фум-ленты, по причине того, что это тефлон (фторопласт), а он чрезвычайно химически стоек и достаточно термостоек. Вообще, на все шпильки/болты, склонные к закисанию я наматываю фум-ленту, в нагруженных местах она порвётся, а полости заполнит, отчего в них не образуется ржавчина. Сама же фум-лента никуда не денется:

Прокладку я поставил с треугольными окошками. С завода стояла такая же:

Также применил небольшое ноу-хау, написал на башке порядок затяжки гаек 🙂 :

Обкатка

Первичная притирка колец осуществлялась шарманкой (кривым стартером), то есть когда ещё гбц не была установлена, я налил масла сверху в гильзы и крутил. То есть выдалась какая пауза, я подход — 50 обротов. Особенно туго стало после замены набивки, суммарно я руками сделал в районе 500-1000 оборотов, в результате движок стартером запустился без напряга. Обкатывал я на том же масле, на котором ездил до капиталки — полусинтетике ТНК 10в40. При езде старался держать 2100 оборотов, не раскручивая более 2500. Без каких бы то ни было динамичных обгонов. Неделю покатавшись по городу, затем сделал круг почёта вокруг города, примерно 80 км по объездной дороге. При этом ехал строго 2100 оборотов на 5й передаче — это примерно 80 км\ч по жпс, по спидометру было 90. Всё время обкатки я воевал с течами масла, и к моменту завершения 1000 км все каналы течи были устранены и я со спокойной совестью перешёл на синтетику.

Работа над ошибками

Собственно, причина вскрытия двигателя, это очередной успешный тюнинг — Портинг и ломатинг ГБЦ. По итогу повторной обработки ГБЦ поделюсь своими наблюдениями. Отложения минералки относительно просто отмываются средством для мытья посуды. Лак от синтетики удалить по простому не удалось, но я особо и не усердствовал. При разворачивании втулок нашёл технологию их идеального разворачивания в домашних условиях — сперва любым способом разворачивается одна втулка, там по-любому будет минимальный люфт. После этого зажимаем уголками две втулки, используя первую развёрнутую как кондуктор. В итоге развёртка идёт по идеальной траеткории с минимальными отклоненями. Далее, что касается нарезки сёдел — фаску лучше делать широкую 2 — 2,5 мм, дело в том, что если фаска будет узкой — расклепается не она, а клапан. В итоге получится вогнутая фаска, плохо работающая на холодную. Кроме того, фаска должны быть по внешнему краю клапана — это улучшит наполнение цилиндров. Более подробно читайте в статье про тюнинг ГБЦ. Также не следует пренебрегать регулировкой зазора клапанов, у меня впускные довольно сильно сточились. Я думаю, причина в недостаточном зазоре. У меня установлены стальные штанги, я высчитал требуемый зазор в 0,15. Сейчас же я впускные клапана заменил и теперь зазор со стальными штангами буду выставлять 0,1 мм. Ну и при снятии ГБЦ значительные сложности вызывает сдёргивание с направляющих. При данной сборке двигателя, я покрыл дальнюю направляющуюю теплопроводящей пастой. Кировочепецкие маслосъёмные колпачки показали себя отлично, поставил новые такие же. Одна из причин уменьшения зазора от коромысла до тарелки — это расклёпывание тарелки и углубление сухарей вглубь. Поэтому все тарелки клапанов сменил.

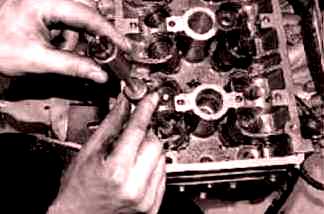

Устанавливаем маслоотражательные колпачки

Приспособления для установки маслоотражательных колпачков: 1 – оправка; 2 – сухари

Скотч защитит колпачки

Чтобы внутренняя поверхность маслосъемного колпачка при установке не оцарапалась об острую кромку канавки под сухари, можно обмотать клапан в этом месте липкой лентой (изоляционной, скотчем и т. п.).

Возможная причина перерасхода масла

Клапанный механизм двигателя ЗМЗ-402: 1 – тарелка пружины клапана; 2 – маслоотражательный колпачок; 3 – направляющая втулка клапана

Обработайте клапаны

Снимаем пружины клапанов

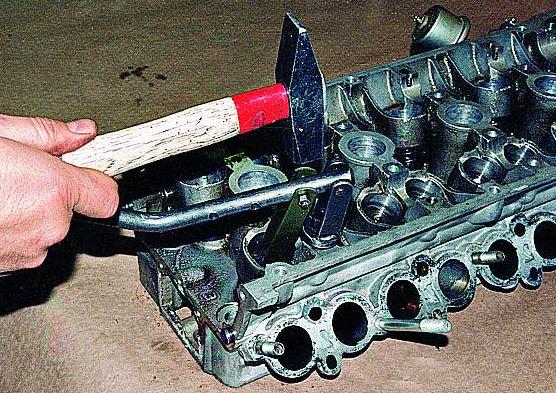

Для снятия пружин клапанов на двигателе ЗМЗ-402 не обязательно снимать головку блока цилиндров. Достаточно изготовить приспособление, детали которого показаны на рисунке. Перед установкой крюков 4 (см. рис.) нужно молотком нанести 1-2 удара по тарелке пружины клапана (это ослабит фиксацию сухарей) и установить поршень соответствующего цилиндра в ВМТ, чтобы клапан после удаления сухарей не упал в цилиндр. Далее снимаем ось коромысел, вводим под предпоследний виток пружины клапана крюки приспособления и, поочередно заворачивая гайки на стержнях крюков, сжимаем пружину до длины 10-12 мм.

Приспособление для снятия пружины клапана на двигателе ЗМЗ-402:

1 – пластина; 2 – тарелка пружины; 3 – сухарь; 4 – крюк; 5 – пружина

Безопасное рассухаривание

Поддержка для клапанов: разные способы

Если клапан при рассухаривании все же провалился в цилиндр, для его извлечения не следует спешно снимать головку блока цилиндров. Попробуйте определить, как клапан расположился в цилиндре, осветив его небольшой лампочкой через свечное отверстие. Затем введите в это же отверстие самодельный пинцет из проволоки диаметром 3 мм, показанный на рисунке. Для придания пинцету жесткости проволоку необходимо отковать. Захватив пинцетом стержень клапана и подпирая его поршнем (осторожно проворачивая коленчатый вал), введите торец стержня во втулку.

Притирать клапаны станет удобнее

Притирая клапаны к седлам в головке блока цилиндров, используют разные приспособления. Одним из самых удобных является показанное на рисунке. Пружина создает нужное усилие, поэтому отпадает необходимость прижимать тарелку клапана к седлу. Если не удалось подобрать пружину требуемого диаметра и длины, можно самому навить ее из проволоки диаметром 1,0-1,2 мм. В зависимости от марки двигателя размеры деталей приспособления уточняются по месту.

Еще один способ притирки. Клапаны современных автомобилей не имеют на торцах стержней шлицев для вращения их отверткой в процессе притирки к седлам.

Приспособление для притирки клапанов: 1 – патрон ручной дрели; 2 – хомут; 3 – стержень; 4 – резиновый шланг; 5 – шайба; 6 – пружина; 7 – клапан; 8 – седло клапана

Чтобы не выпадали втулки

Цепь натянется лучше

Материал для втулок – бронза

При ремонте двигателей иномарок, да и некоторых, ставших уже редкими, отечественных автомобилей часто возникает необходимость изготовления и установки новых направляющих втулок клапанов взамен изношенных. Гораздо проще, чем из традиционного чугуна, изготовить втулки из бронзы, точнее, сплавов БрАЖМц или БрАЖН. Эти сплавы износостойки, обладают достаточной прочностью и теплопроводностью.

Как отличить цепи?

Цепь не виновата

Цепь удержит нитка

При отказе гидронатяжителя цепи

Отказ гидронатяжителя цепи в двигателе ЗМЗ-406 – нередкое явление. Причина обычно в том, что разбухает резиновая прокладка, выполняющая роль демпфера. Деформируясь, она перекрывает канавку, по которой масло поступает в полость натяжителя. Чтобы восстановить работоспособность устройства, отверните два болта и снимите крышку натяжителя. После этого срежьте кромку прокладки, уменьшив немного ее диаметр.

Ремонт натяжителя цепи

Натяжитель цепи двигателя «Жигулей: 1 – фиксирующая гайка; 2 – зажимной сухарь; 3 – регулировочный стержень; 4 – корпус; 5 – пружина (большая); 6 – плунжер; 7 – центрирующая трубка; 8 – пружина (малая); 9 – упорная шайба; 10 – стопорное кольцо; 11 – головка стержня; 12 – резиновый демпфер

Удлините натяжитель

Разрежьте ремень пополам

Если на ремне привода распределительного вала срезало несколько зубьев, снимите его с двигателя и разрежьте вдоль на две части. Затем сложите части вместе, сместив одну относительно другой, так чтобы срезанные зубья оказались смещены (но не на 180°), и установите ремень на двигатель.

Нанесите метки на ремень

При замене зубчатого ремня ГРМ на автомобилях, к которым у владельца нет инструкции, порой сложно выставить шкивы распределительного и коленчатого валов по меткам. Когда по каким-либо причинам метки не обнаружены, можно поступить так. Перед снятием ремня на шкивах и соответствующих зубьях ремня нанесите метки краской или маркером. Сняв ремень, наложите его на новый и перенесите метки на соответствующие зубья. Теперь устанавливайте ремень на шкивы, совмещая все метки.

Отечественный вместо импортного

Половину снять легче

В автомобиле ВАЗ-2112 снимать и ставить переднюю крышку ремня ГРМ очень неудобно, потому что трудно подобраться к двум нижним болтам крепления.

Чтобы не трогать их, можно распилить крышку поперек ножовкой по металлу, как показано на рисунке. Теперь, чтобы осмотреть ремень и натяжной ролик, достаточно отвернуть четыре верхних винта и снять верхнюю часть крышки. Жесткость каждой части крышки вполне достаточна.

Лечим масляное голодание

Вынимаем распредвал через салон

Чтобы избежать этой сложной работы с заменой прокладки, можно вырезать окно в перегородке, отделяющей моторный отсек от салона (см. рис.), снять вентилятор отопителя и нижнюю часть панели приборов и вынуть распределительный вал в салон. После установки нового вала окно в перегородке необходимо заделать заплатой из жести, предварительно нанеся на ее края герметик.

Приспособление для тонкой регулировки

Вот в чем причина!

Иногда даже новый мотор ЗМЗ-406 потребляет 5-6 л масла (!) на 10 тыс. км пробега. Причина этого в следующем. На клапанной крышке 1 (см. рис.) снизу закреплена маслоотражательная крышка 2 системы вентиляции картера. Снимать ее завод не разрешает, но мы, отвернув винты, обнаружили между ней и самой крышкой щель по всему периметру. Здесь-то масляный туман и подсасывается к патрубку крышки клапанов, а затем на вход инжектора! Мы заполнили выштамповку (см. стрелки) герметиком, винты завернули с силиконом. Перерасхода масла как не бывало.

Еще раз о рассухаривании

При рассухаривании клапанов сухарик иногда отскакивает – и теряется. Во избежание этого рекомендуем сначала ослаблять их посадку (легким резким ударом по тарелке пружины), а затем, после сжатия пружины, поддевать сухарики магнитной отверткой.

Визуальная проверка натяжения ремня ГРМ

Правильность натяжения ремня привода ГРМ на восьмиклапанном двигателе ВАЗ я проверяю при его работе в прогретом состоянии. Оценка визуальная: резко открыв дроссель, вы увидите вибрацию вертикального участка ремня, которая зависит от его натяжения (см. рис.). Ее размах должен укладываться в 10-15 мм.

Система смазки

В руководствах по ремонту автомобильных двигателей рекомендуется перед сборкой смазывать поверхности трения деталей моторным маслом. Для этой цели гораздо лучше использовать трансмиссионное масло. И вот почему. Когда двигатель будет собран и пущен, понадобится несколько секунд, для того чтобы залитое в картер моторное масло заполнило все каналы и создало необходимое давление в системе смазки. За эти секунды коленчатый вал успеет совершить несколько сотен оборотов, в течение которых особенно велика опасность задиров и повышенного износа шатунных и коренных вкладышей и шеек коленчатого вала, а также других деталей, особенно новых, не приработавшихся друг к другу. Противозадирные свойства у трансмиссионного масла несколько выше, чем у моторного, и первое надежнее предохранит поверхности трения от повреждений.

Примечание редакции. Из последнего утверждения автора совета не следует делать скоропалительных выводов о том, что трансмиссионное масло, обладающее такими замечательными свойствами, будет работать в двигателе лучше моторного, либо добавка даже некоторых долей трансмиссионного масла улучшит свойства моторного.

Сливаем и заливаем масло шинным насосом

Если при замене масла вы не в состоянии по какой-то причине отвернуть пробку сливного отверстия в картере двигателя (не оказалось нужного ключа, сорваны грани пробки, нет ямы или подъемника и т. п.), старое масло можно удалить через отверстие для масляного щупа. На некоторых СТО это делают с помощью вакуумного насоса, но можно применить и шинный. Достаточно кожаную манжету в нем заменить резиновой, удалить из штуцера шарик-клапан, а в шланг вставить трубку подходящего диаметра, как показано на рисунке. За один прием (ход поршня) удаляется около 700 см 3 масла.

С помощью такого насоса (если перевернуть манжету) можно залить свежее масло в двигатель, коробку передач, картер главной передачи и редуктор заднего или переднего моста.

Сливайте масло полностью

Масляный фильтр: разные способы снятия

Собственно показаний к капитальному ремонту 2 - это повышенный расход бензина и/или масла. В принципе всё. Любая неисправность двигателя (и не только, а также ходовой, например) так или иначе приведёт к тому, что возрастёт расход ГСМ. При этом в динамике авто не потеряет (ну если только не всё крайне запущено, вроде прогоревшего поршня\клапана). Для любого авто производитель указывает нормальный расход как бензина так и масла. В случае Волги с ЗМЗ 402 расход бензина в городе должен быть 13,8 литра на 100 км, а масла должно расходоваться не более 250 грамм на 100 км.

В моём случае, расход был 25-30 литров, масла же приходилось доливать по литру в месяц, при пробеге менее 400 км. Расход бензина замерялся по одометру. Как показало дальнейшее развитие событий, в повышенный расход помимо износа непосредственно двигателя, свой вклад вносили также буксующее сцепление и подклинивающая тормозная колодка, а также заглушенная система ЭПХХ.

Капиталка была сделана год назад, по завершении обкатки получилось, что зимой при нормальной езде (без буксовок) укладывался в 20 литров, летом расход был 14-16 литров при езде средней степени агрессивности. Во время обкатки активно решалась проблема течей масла и к моменту завершения обкатки двигатель был переведён на синтетику, на которой и ездит до сих пор.

Инструмент и запчасти

Давление масла у меня до капиталки было удовлетворительным, поэтому снимать коленвал не планировал. Как не планировал и менять вкладыши. Из запчастей я взял комплект клапанов:

Новые пружины клапанов. Их при капиталке менять обязательно, об этом Евгений Травников постоянно твердит, дескать уставшие пружины клапанов просаживают мощность на высоких оборотах. Похоже на правду, после 3000 мотор с новыми пружинами стал тянуть гораздо веселее.

Также планировалось перевтуливание, для чего был куплен комплект втулок.

Также был приобретён комплект прокладок для капитального ремонта ЗМЗ Золотая серия. Данный набор оказался редкостным гамном, поэтому советую купить отдельно маслосъёмные колпачки, передний сальник коленвала, пробковые прокладки картера, клапанной крышки и крышки толкателей. Для всех остальных прокладок советую купить маслобензостойкий паронит и вырезать необходимые прокладки по месту самостоятельно.

Из инструмента обязательно потребуются:

Динамометрический ключ на 1\2 и неободима головка на 17.

Приспособление для притирки клапанов:

Оправка для поршневых колец:

Не помешает оправка для напрессовки маслосъёмных колпачков:

Обязательно нужна развёртка на 9мм:

Облегчит жизнь и сохранит втулки рассухариватель клапанов:

Одна из самых затратных статей - шарошки:

Читал много страшилок про твёрдость сёдел головки 402, но у меня дак с данными шарошками никаких проблем не возникло, на одно седло уходило не более 2-3 минут. Правда, я не перевтуливал.

Снятие ГБЦ

Для снятия ГБЦ сперва снимаем ось коромысел, затем аккуратно откручиваем 10 гаек. У меня парочка гаек шла со скрипом, так что откручивать надо плавно. Важно! Чтобы не перекосить ГБЦ гайки надо откручивать в том же порядке, как и при затяжке, по-немногу. То есть сперва сдергиваем гайки с места. Затем последовательно откручиваем все гайки, откручивая их по трети оборота. Далее вся надежда на то, что колхоза при прошлой установке ГБЦ не было (типа прикипевшего солидола). Однако, даже при отсутствии прикипевшей прокладки скорее всего будет проблема с предпоследней шпилькой со стороны пассажира:

Причина судя по-всему в том, что она расположена между 3 и 4 цилиндрами и подвергается хроническому перегреву, и бонусом туда поступает ОЖ. В результате между шпилькой и ГБЦ возникает очень плотный слой окисла. Причём руками, без инструмента сдёрнуть ГБЦ не получится. Поскольку и ГБЦ и блок из алюминия, то пользоваться фомками и прочими металлическими рычагами крайне не рекомендуется, так как может быть повреждена привалочная поверхность, что может привести к течам. Я опытнвм путём пришёл к такой схеме:

Я сделал из подручных материалов, но смысл вот какой - берём металлический уголок, сверлим отверстия под шпильки крепления оси коромысел, а между шпильками оси коромысел этот уголок упирается в шпильку крепления ГБЦ, предпоследнюю со стороны водителя. Таким образом, затягивая гайки шпилек оси коромысел уголок прижимается к ГБЦ, а за счёт упирания в шпильку ГБЦ потихоньку сдергивается вверх. Таким образом мне удалось наполовину сдернуть ГБЦ, далее орудовал фомкой, но не советую этого делать. Видно, что сама шпилька условно целая, то есть окислялся преимущественно алюминий:

Отмывка деталей

Следующим этапом капитального ремонта является отмывка деталей от смолистых отложений. Вот так ГБЦ выглядела за год до капитального ремонта, после 1,5 лет на полусинтетике:

Отмывка осуществлялась средством для мытья посуды (пойдёт любое) при помощи зубной щётки. Технология такая - капаем средством для мытья посуды и трём зубной щёткой, как жижа почернеет бумажной салфеткой вытираем насухо. И так далее, таким образом отмыть удалось почти все детали:

Ось коромысел разбираться не пожелала, я и не настаивал :) . Мелкий крепёж, тарелки клапанов, регулировочные болты я замачивал на ночь в средстве для мытья посуды. Клапанную крышку сперва изнутри скоблил строительным мастерком, отложений было реально много. Потом отмывал всё тем же средством для мытья посуды в ведре.

Ремонт ГБЦ

Первым делом отмытую ГБЦ необходимо отшлифовать:

Самое сложное в этом деле - это найти контору, где этим занимаются. Я обзвонил с десяток сервисов, и только в одном мастер раскололся, что на шлифовку они головки возят в пожарную часть. В результате съездил туда и ГБЦ шлифанули при мне за 200 рублей. Как я понял, весь город шлифует ГБЦ там. Причём в одном из сервисов мне предлагали оставить головку у них и шлифануть за 400 :). Результат на фото:

Камера сгорания была покрыта толстым слоем нагара:

Внутри прошёлся металлической щеткой - насадкой для дрели, в труднодоступных местах (вокруг сёдел) нагар выковыривал часовой отверткой:

Кстати, после шлифовки все заусенцы, кромки в камере сгорания надо срезать, сгладить во избежание создания очагов детонации.

Далее удаляем старые маслосъёмные колпачки. У меня они мало что были дубовые, дак парочка была вообще треснутой:

Следующим этапом планировалось перевтуливание. Хотел воспользоваться технологией Евгения Травникова. Но пройдясь по всем втулкам развёрткой 9,01 мм люфта не обнаружил. Более того, в некоторых втулках исхитрился даже что-то соскрести. Настоятельно рекомендую перед развёртыванием заменённых втулок потренироваться на нескольких подопытных втулках, потому что это не так просто, как кажется. Также напомню, что развёртывать необходимо строго руками, без какого либо электрического инструмента. Справедливости ради следует отметить, что в одной из втулок износ небольшой был, то есть после равёртки идеального зеркала не получилось, но пятно было небольшое и в середине и значительного люфта клапана не было. Так что я решил не перевтуливать. Помимо экономии времени и нервов неперевтуливание также значительно облегчает прирезание сёдел, так как ось не смещается.

Следующий этап ремонта ГБЦ - прирезка сёдел. Мне показалось, что с завода прирезается только фаска 45 градусов, я же нарезал все 3, отчего и клапан должен плотнее закрываться и газообмен должен улучшиться. Немало был наслышан про твёрдость сёдел ГБЦ змз 402, но вышеуказанным набором шарошек у меня сёдла прирезались быстро и легко. Центральную фаску делал в районе 1 мм с тем, чтобы она после притирки увеличилась до положенных 1.5 мм.

Следующим этапом является притирка клапанов - это самый нудный этап. Я особо не заморачивался по поводу проверки соляркой и т.д. оценивал визуально по ровному рисунку по окружности седла. Не забываем подписывать клапана, чтобы не перепутать при сборке.

Также для улучшения газораспределения сточил ступеньки у сёдел клапанов:

В завершение ремонта ГБЦ напрессовываем новые маслосъёмные колпачки при помощи оправки. ВАЖНО! Перед напрессовкой МСК оденьте нижние тарелки клапанов, потом они не налезут :). После этого можно засухаривать клапана. Ещё раз напомню, пружины обязательно менять при капитальном ремонте. Клапана старые были грязные и сношенные - имели как потёртости на штоке, так и недостаточно выпирали над тарелкой, то есть по мере износа коромысла начнёт давить не на клапан, а на тарелку:

Сборка

Сборку я начал с замены танчика на новый от газели, вкрутив в него штуцер на 18:

Однако самое забавное, что теплее в машине зимой не стало. Причина мне видится в росте КПД двигателя после капиталки. То есть до капиталки расход зимой был более 25 литров и даже с тонким штуцером тепла хватало, после капиталки расход упал раза в полтора, отчего и тепла стало в полтора раза меньше. Так что несмотря на увеличенный штуцер теплее в машине не стало. Однако, я так понимаю, если бы штуцер не поменял зимой было бы несколько прохладно.

В термостате напильником сточил дефекты литья, что на доли % улучшит циркуляцию ОЖ :

При откручивании крышки термостата один из болтов обломился, так что нарезал там резьбу на 10 и заменил болты:

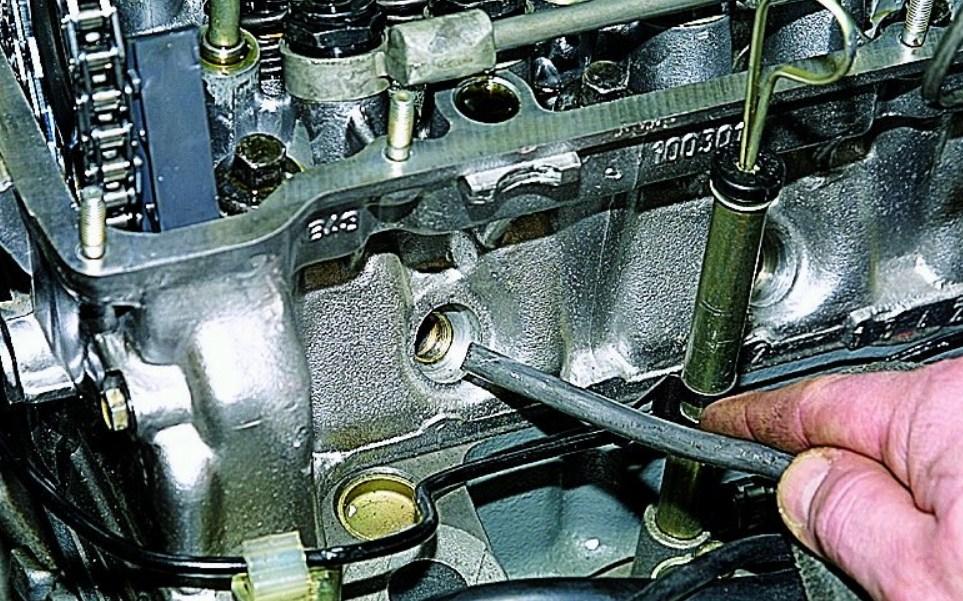

Также слегка "раздрючил" канал подачи масла из отвестия до опоры оси коромысел (видно на фото), там были небольшие заусенцы:

Далее приступил к замене поршневых колец. Перед этим аккуратно соскоблил нагар с поршня (он, оказывается, алюминиевый):

Ощутимого износа на гильзах не было, хотя при первичной притирке, когда все поршни были в центральном положении, усилие на шарманке ощутимо возрастало, так что износ таки имел место быть и сто тыс. км не прошли бесследно для гильз. На поршнях износа не было, только мелкие потёртости, вероятно из-за попавшего нагара:

Самое забавное, что старые кольца пружинили ненамного хуже новых, но имели износ в сечении. После замены колец устанавливаем поршень обратно, не забыв про правильную ориентацию - надпись вперёд - вперёд, как ни странно, отверстие в шатуне должно писять в сторону коллекторов, пассажира:

Гайки шатунов садим на резьбовой герметик. Крышку садим как была. Перед тем, как загонять поршень, сперва обстукиваем по периметру оправку, а потом ручкой молотка аккуратно заталкиваем поршень.

Далее меняем сальниковую набивку. Я купил дешёвую за 15 рублей, поменял только в нижнем держателе, так как коленчатый вал не снимал. Несмотря на всё на это эта 15 рублёвая набивка уже год держит синтетику ТНК 5в40 при периодической раскрутке движка до 5000 об\мин. Насколько я понимаю набивка течёт при больших биениях, при сильном износе шеек и вкладышей.

Следующим этапом является установка ГБЦ на шпильки я намотал фум-ленты, по причине того, что это тефлон (фторопласт), а он чрезвычайно химически стоек и достаточно термостоек. Вообще, на все шпильки/болты, склонные к закисанию я наматываю фум-ленту, в нагруженных местах она порвётся, а полости заполнит, отчего в них не образуется ржавчина. Сама же фум-лента никуда не денется:

Прокладку я поставил с треугольными окошками. С завода стояла такая же:

Прокладки с тонкими круглыми отверстиями действительно несколько улучшают циркуляцию ОЖ в районе 3-4 цилиндров, но их я рекомендую тем, кто любит ездить на ХХ, и для кого 2500 - это запредельные обороты. Я же при езде страюсь держать движок между 2 и 3 тыс. об\мин, холостые у меня 1000 об\мин.

Также применил небольшое ноу-хау, написал на башке порядок затяжки гаек :) :

Оперативно протянул на 10 кг, течь прекратилась. Всё таки фомкой башку лучше не снимать :). Башку второй раз протянул после первого прогрева на следующий день и потом через неделю. На десерт как положено через 1000 км. После каждой протяжки, само-собой, регулируем клапана.

Обкатка

Первичная притирка колец осуществлялась шарманкой (кривым стартером), то есть когда ещё гбц не была установлена, я налил масла сверху в гильзы и крутил. То есть выдалась какая пауза, я подход - 50 обротов. Особенно туго стало после замены набивки, суммарно я руками сделал в районе 500-1000 оборотов, в результате движок стартером запустился без напряга. Обкатывал я на том же масле, на котором ездил до капиталки - полусинтетике ТНК 10в40. При езде старался держать 2100 оборотов, не раскручивая более 2500. Без каких бы то ни было динамичных обгонов. Неделю покатавшись по городу, затем сделал круг почёта вокруг города, примерно 80 км по объездной дороге. При этом ехал строго 2100 оборотов на 5й передаче - это примерно 80 км\ч по жпс, по спидометру было 90. Всё время обкатки я воевал с течами масла, и к моменту завершения 1000 км все каналы течи были устранены и я со спокойной совестью перешёл на синтетику.

Работа над ошибками

Собственно, причина вскрытия двигателя, это очередной успешный тюнинг - Портинг и ломатинг ГБЦ. По итогу повторной обработки ГБЦ поделюсь своими наблюдениями. Отложения минералки относительно просто отмываются средством для мытья посуды. Лак от синтетики удалить по простому не удалось, но я особо и не усердствовал. При разворачивании втулок нашёл технологию их идеального разворачивания в домашних условиях - сперва любым способом разворачивается одна втулка, там по-любому будет минимальный люфт. После этого зажимаем уголками две втулки, используя первую развёрнутую как кондуктор. В итоге развёртка идёт по идеальной траеткории с минимальными отклоненями. Далее, что касается нарезки сёдел - фаску лучше делать широкую 2 - 2,5 мм, дело в том, что если фаска будет узкой - расклепается не она, а клапан. В итоге получится вогнутая фаска, плохо работающая на холодную. Кроме того, фаска должны быть по внешнему краю клапана - это улучшит наполнение цилиндров. Более подробно читайте в статье про тюнинг ГБЦ. Также не следует пренебрегать регулировкой зазора клапанов, у меня впускные довольно сильно сточились. Я думаю, причина в недостаточном зазоре. У меня установлены стальные штанги, я высчитал требуемый зазор в 0,15. Сейчас же я впускные клапана заменил и теперь зазор со стальными штангами буду выставлять 0,1 мм. Ну и при снятии ГБЦ значительные сложности вызывает сдёргивание с направляющих. При данной сборке двигателя, я покрыл дальнюю направляющуюю теплопроводящей пастой. Кировочепецкие маслосъёмные колпачки показали себя отлично, поставил новые такие же. Одна из причин уменьшения зазора от коромысла до тарелки - это расклёпывание тарелки и углубление сухарей вглубь. Поэтому все тарелки клапанов сменил.

Внешним признаком износа маслосъемных колпачков является кратковременное появление голубого дыма из выхлопной трубы после пуска двигателя, а также при торможении двигателем после длительного движения под нагрузкой. При зтом постоянного дымления обычно не наблюдается

Косвенные признаки — увеличенный расход масла при отсутствии внешних течей и замасленные электроды свечей зажигания.

Для замены маслосъемных колпачков необходимо снять с двигателя головку блока цилиндров.

Вам потребуются: те же инструменты, что и при замене прокладки головки блока, а также пассатижи, приспособление для сжатия пружин клапанов, круглогубцы или пинцет для извлечения сухарей клапанов, оправка для напрессовки маслосъемных колпачков, молоток.

Удобнее извлекать гидротолкатель с помощью сильного магнита или присоски.

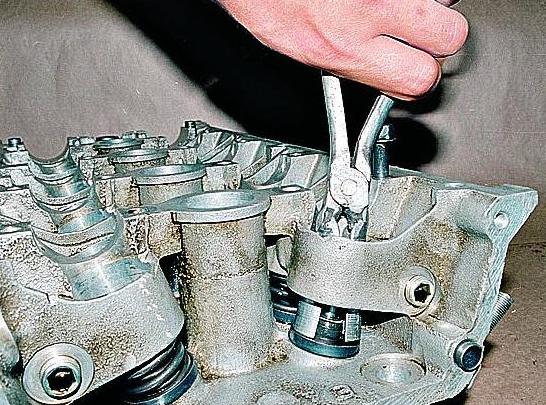

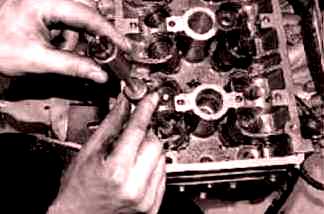

Сожмите пружины клапана приспособлением, подложив с обратной стороны головки подходящий упор под тарелку клапана, и выньте сухари из тарелки пружин.

Чтобы тарелка пружин легче сошла с сухарей, можно нанести легкий удар молотком по упорной сошке рассухаривателя.

Снимите приспособление и выньте тарелку пружин

С помощью специальных щипцов вынимаем маслосъемный колпачок

Можно удалить с помощью инерционного съемника

Так выглядит инерционный съемник маслосъемных колпачков. У показанного съемника на другом конце есть оправка для напрессовки колпачков.

Не снимайте колпачок, работая пассатижами или поддевая его с двух сторон отвертками.

Направляющая втулка, на которую надет колпачок, изготовлена из металлокерамики, и ее кромка легко откалывается.

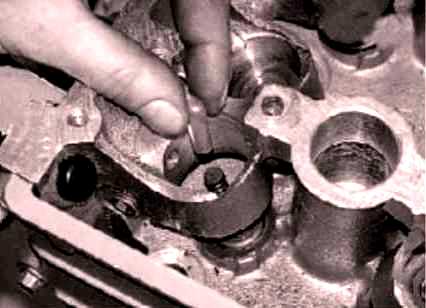

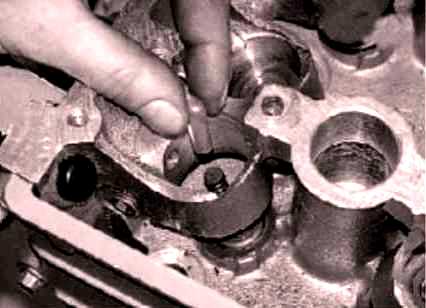

Наденьте на стержень клапана оправку из комплекта маслосъемных колпачков, предохраняющую рабочую кромку колпачка от повреждения кромками проточек на стержне клапана под сухари

Смажьте внутреннюю поверхность нового маслосъемного колпачка моторным маслом и продвиньте колпачок по стержню клапана до направляющей втулки.

Установите оправку для запрессовки колпачка. Легкими ударами бойка по оправке запрессуйте колпачок до упора.

Извлеките предохранительную оправку, установите пружины и сухари клапанов в порядке, обратном снятию.

После установки сухарей и снятия приспособления для сжатия клапанных пружин нанесите несколько несильных ударов молотком по торцу стержня клапана, чтобы сухари гарантированно зафиксировались в проточке стержня.

Перед установкой гидротолкателя опустите его в емкость с моторным маслом и нажмите несколько раз на гильзу гидротолкателя до момента прекращения выхода пузырьков воздуха. Гидротолкатель при этом должен стать жестким.

Аналогично замените маслосъемные колпачки остальных клапанов.

Установите на двигатель головку блока цилиндров и все снятые узлы и детали.

Как заменить маслосъемные колпачки ЗМЗ-405, ЗМЗ-406

Внешним признаком износа маслосъемных колпачков является кратковременное появление голубого дыма из выхлопной трубы после пуска двигателя, а также при торможении двигателем после длительного движения под нагрузкой.

При зтом постоянного дымления обычно не наблюдается.

Косвенные признаки — увеличенный расход масла при отсутствии внешних течей и замасленные электроды свечей зажигания.

Для замены маслосъемных колпачков необходимо снять с двигателя головку блока цилиндров.

Вам потребуются: те же инструменты, что и при замене прокладки головки блока, а также пассатижи, приспособление для сжатия пружин клапанов, круглогубцы или пинцет для извлечения сухарей клапанов, оправка для напрессовки маслосъемных колпачков, молоток.

Удобнее извлекать гидротолкатель с помощью сильного магнита или присоски.

3. Сожмите пружины клапана приспособлением, подложив с обратной стороны головки подходящий упор под тарелку клапана, и выньте сухари из тарелки пружин.

Чтобы тарелка пружин легче сошла с сухарей, можно нанести легкий удар молотком по упорной сошке рассухаривателя.

4. Снимите приспособление и выньте тарелку пружин

6. Съемником удалите маслосъемный колпачок

Не снимайте колпачок, работая пассатижами или поддевая его с двух сторон отвертками.

Направляющая втулка, на которую надет колпачок, изготовлена из металлокерамики, и ее кромка легко откалывается.

Так выглядит инерционный съемник маслосъемных колпачков. У показанного съемника на другом конце есть оправка для напрессовки колпачков.

Наденьте на стержень клапана оправку из комплекта маслосъемных колпачков, предохраняющую рабочую кромку колпачка от повреждения кромками проточек на стержне клапана под сухари

Смажьте внутреннюю поверхность нового маслосъемного колпачка моторным маслом и продвиньте колпачок по стержню клапана до направляющей втулки.

Установите оправку для запрессовки колпачка. Легкими ударами бойка по оправке запрессуйте колпачок до упора.

Извлеките предохранительную оправку, установите пружины и сухари клапанов в порядке, обратном снятию.

После установки сухарей и снятия приспособления для сжатия клапанных пружин нанесите несколько несильных ударов молотком по торцу стержня клапана, чтобы сухари гарантированно зафиксировались в проточке стержня.

Перед установкой гидротолкателя опустите его в емкость с моторным маслом и нажмите несколько раз на гильзу гидротолкателя до момента прекращения выхода пузырьков воздуха. Гидротолкатель при этом должен стать жестким.

Аналогично замените маслосъемные колпачки остальных клапанов.

Установите на двигатель головку блока цилиндров и все снятые узлы и детали.

Замена сальников (маслосъемных колпачков) клапанов ГАЗель 402/405/406/409/4216

Замена сальников (маслосъемных колпачков) клапанов на автомобиле ГАЗель с двигателем ЗМЗ-402/405/406/409 / УМЗ-4216

Сальники (маслосъемные колпачки) клапанов в двигателях ЗМЗ-402/405/406/409 и УМЗ-4216, устанавливаемых на автомобили ГАЗель, предназначены для предотвращения попадания масла в камеру сгорания со стороны впускных/выпускных клапанов и изготовлены из маслостойкой резины.

При износе или высыхании сальников (маслосъемных колпачков) клапанов на автомобиле ГАЗель с двигателем ЗМЗ-402/405/406/409 или УМЗ-4216 масло из впускных/выпускных клапанов начинает попадать в камеру сгорания двигателя, в результате чего может наблюдаться:

- кратковременное появление голубого дыма из выхлопной трубы после пуска двигателя;

- появление голубого дыма в моменты торможения двигателем после длительного движения под нагрузкой;

- увеличенный расход масла при отсутствии внешних течей;

- замасливание электродов свечей зажигания.

Схема привода клапанов ГАЗель ЗМЗ-402: 1 — седло клапана; 2 — клапан; 3 — маслослъемный колпачок; 4 и 5 — пружины; 6 — тарелки пружин; 7 — сухарь; 8 — коромысло; 9 — регулировочный винт; 10 — гайка регулировочного винта; 11 — штанга; 12 — опорная шайба пружин.

Замена сальников (маслосъемных колпачков) клапанов на автомобиле ГАЗель с двигателем ЗМЗ-402 состоит из следующих этапов:

- Снятие головки блока цилиндров (ГБЦ).

- Извлечение гидротолкателя.

- Снятие сухаря и тарелки пружин клапана.

- Замена старого сальника (маслосъемного колпачка) клапанов на новый.

- Установка пружин и сухаря клапана в порядке, обратном снятию.

- Установка гидротолкателя.

- Повторение процедуры (п.п. 2-6) для всех сальников клапанов.

- Установка головки блока цилиндра на место.

Чтобы узнать о других работах и их стоимости Вы можете:

Замена сальников клапанов не снимая головки мотор ЗМЗ — 406 .

замена колпачков клапана на ЗМЗ 409Подробнее

Ремонт старой Волги ГАЗ 31105 за 49000 рублей ЗМЗ 406 Замена сальника Коленвала Прокладка Поддона Ч2Подробнее

Замена маслосъемных колпачков на газели без снятия головки змз 406, 405, 409Подробнее

Притирка клапанов на головке 406 ЗМЗ ГАЗЕЛЬ, замена маслосъемных колпачков. Подробнее

ЗМЗ 405 406 409. Рассухаривание, снятие МСК, ревизия клапановПодробнее

Съемник пружин клапанов для ЗМЗ 406-5-9Подробнее

Замена сальников клапанов на газени без снятия головкиПодробнее

как заменить маслосъемные колпачки без инструмента и не снимая гбцПодробнее

Мотор ЗМЗ 405-406. Рассухариватель клапанов.Подробнее

Как заменить маслосъемные колпачки не снимая головки?

Добрый день. В сегодняшней статье я расскажу, как заменить маслосъемные колпачки не снимая головки блока цилиндров. Есть три принципиально отличающихся типа двигателей внутреннего сгорания, мы рассмотрим каждый из них по отдельности.

Традиционно для нашего сайта статья написана простым языком и содержит множество фото и видео материалов.

В большинстве случаев, при замене маслосъемных колпачков придется снимать распределительный вал (валы), поэтому работу по замене маслосъемных колпачков целесообразно совместить с работами по обслуживанию ГРМ.

Работать с рассухаривателем следует с напарником — один сжимает пружины, второй удаляет сухари.

Как заменить маслосъемные колпачки не снимая ГБЦ в двигателях с верхним расположением свечи?

Я специально не написал про 16 клапанов т.к. двигатель такого типа бывают и с 2 и с 3 и с 4 и даже с 5 клапанами на цилиндр. Их общая характеристика — свеча зажигания по центру между клапанами. Выглядит это вот так:

Общая методика замены маслосъемных колпачков на двигателе с верхним расположением свечи в камере сгорания.

Пошаговая инструкция:

- Выворачиваем все свечи

- Снимаем крышку распределительных валов

- Снимаем ремень или цепь ГРМ

- Достаем распределительные валы

- Снимаем толкатели (гидрокомпенсаторы)

- Все мы добрались до клапанов, вы должны видеть, что то типа вот этого:

- Вам специальное приспособление, или шнурок такой толщины, чтобы свободно проходил в свечное отверстие, и достаточной длинны, чтобы заполнить камеру сгорания.

- При помощи пассатижей снимаем старый маслосъемный колпачок.

- Устанавливаем новый маслосъемный колпачок и осаживаем его при помощи оправки.

- Аналогичным образом заменяем маслосъемные колпачки на всех остальных клапанах в этом цилиндре.

- После замены всех маслосъемных колпачков в этом цилиндре, проворачиваем коленчатый вал в обратную сторону и достаем шнурок из камеры сгорания.

- Аналогичным образом поступаем с остальными цилиндрами.

- Собираем все в обратной последовательности. Если двигатель не оборудован гидравлическими компенсаторами зазоров клапанов, необходимо произвести их регулировку.

Надеюсь, что написал доходчиво.

Если вам привычнее смотреть видео, вот ролик как это делается:

Общая методика замены маслосъемных колпачков на двигателе с боковым расположением свечи в камере сгорания.

Выглядит эта камера сгорания примерно вот так:

Классические примеры таких двигателей — все восьмиклапанные ВАЗы, ЗМЗ 402, УМЗ 421 и т.д. и т.п.

В этих двигателях для удерживания клапанов шнурок не нужен. Клапан, в закрытом положении, можно удержать при помощи широкой отвертки или прутка, через свечной колодец.

Делается это примерно вот так:

Проблема в том, что удерживание клапана отверткой заминает резьбу в свечном колодце. Поэтому на 8ми клапанных двигателях также можно пользоваться шнурком.

Пошаговая инструкция по замене маслосъемных колпачков в двигателе с боковым расположением свечи в камере сгорания.

- Выворачиваем все свечи.

- Снимаем клапанную крышку, ось коромысел или распредвал.

- Снимаем толкатели/гидрокомпенсаторы.

- При помощи отвертки или прутка, зажимаем клапан, желательно предварительно подвести двигатель к верхней мертвой точке в этом цилиндре, чтобы в случае выпадения клапан уперся в поршень.

- Рассухариваем клапан.

- Удаляем клапанные пружины.

- При помощи пассатижей удаляем старый маслосъемный колпачок.

- При помощи оправки осаживаем новый.

- Устанавливаем назад пружины и шайбу

- Засухариваем.

- Убираем отвертку, которой помощник удерживал клапан.

- Аналогично меняем маслосъемные колпачки на остальных клапанах.

- Собираем двигатель в обратной последовательности. Не забываем про регулировку тепловых зазоров клапанов и проверку правильности меток ГРМ.

Вот небольшое видео как это делают:

Как заменить маслосъемные колпачки (маслоотражатели) на нижнеклапанных двигателях?

До 92 года в России выпускались двигатели с нижним расположением клапанов — газ 51 и его стационарные и судовые модификации. В этом двигателе клапаны расположены снизу. На большинстве таких моторов никаких маслоотражателей нет, на газ 51 их точно нет! Они там не нужны, но на некоторых двигателях они были но только на впускных клапанах.

На этих двигателях невозможно заменить масло отражатели без снятия головки блока цилиндров. Но эти двигатели атавизм и вероятность того что вам придется их ремонтировать ничтожно мала.

Как быть если клапан провалился в цилиндр?

Как я писал выше, в случае удерживания клапана отверткой, поршень лучше подводить к верхней мертвой точке. В случае если клапан попытается провалиться в цилиндр, он упрется своей тарелкой в поршень и не провалился до конца.

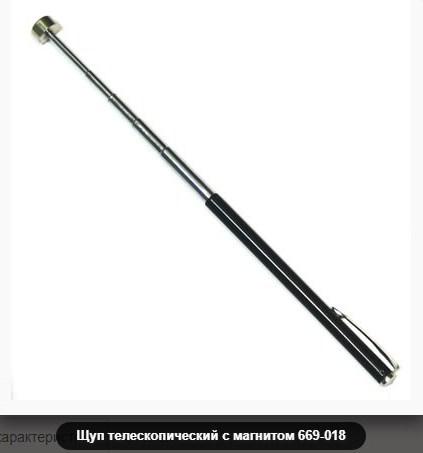

В этом случае, его можно достать при помощи пассатижей, а если он провалился глубоко, вам поможет телескопический магнит. Выглядит он вот так:

Это устройство полезно в любом автомобиле и в быту. Оно часто попадается в хозяйственных магазинах, но его можно купить и у Китайцев за смешные деньги.

После того как вы поднимите клапан в исходное положение, заново уприте в него отвертку или пруток.

Заключение.

На этом у меня сегодня все. Я надеюсь, что статья про то, как заменить маслосъемные колпачки, не снимая головку блока цилиндров, была вам полезна.

Читайте также: