Замена головки блока цилиндров киа сид

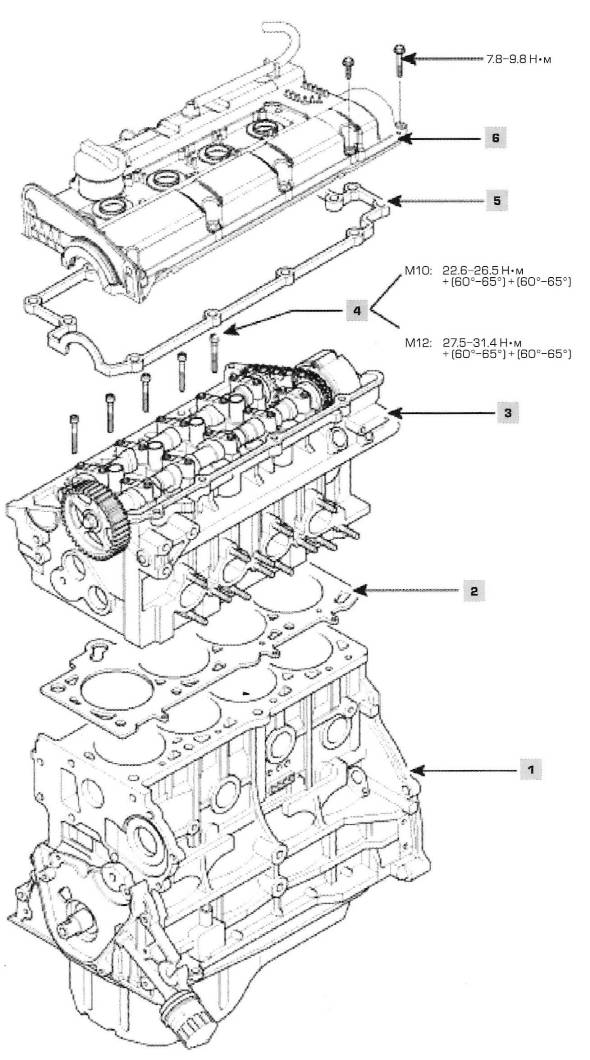

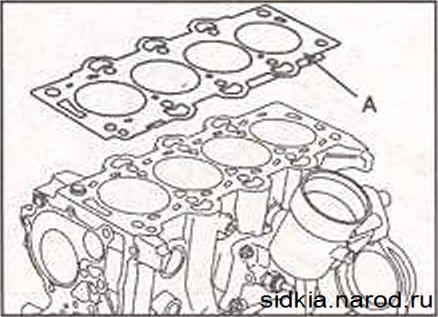

Всегда использовать новые прокладку головки блока цилиндров и прокладки выпускного и впускного коллектора Всегда использовать новые болты крепления головки блока цилиндров.

Прокладка головки блока цилиндров металлическая, необходимо быть осторожным, чтобы перед установкой не погнуть ее.

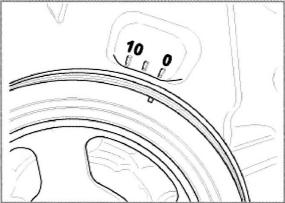

Провернуть коленчатый вал по часовой стрелке, чтобы установить поршень первого цилиндра в положение ВМТ.

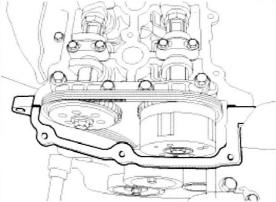

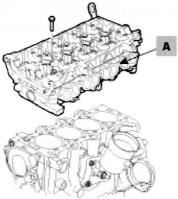

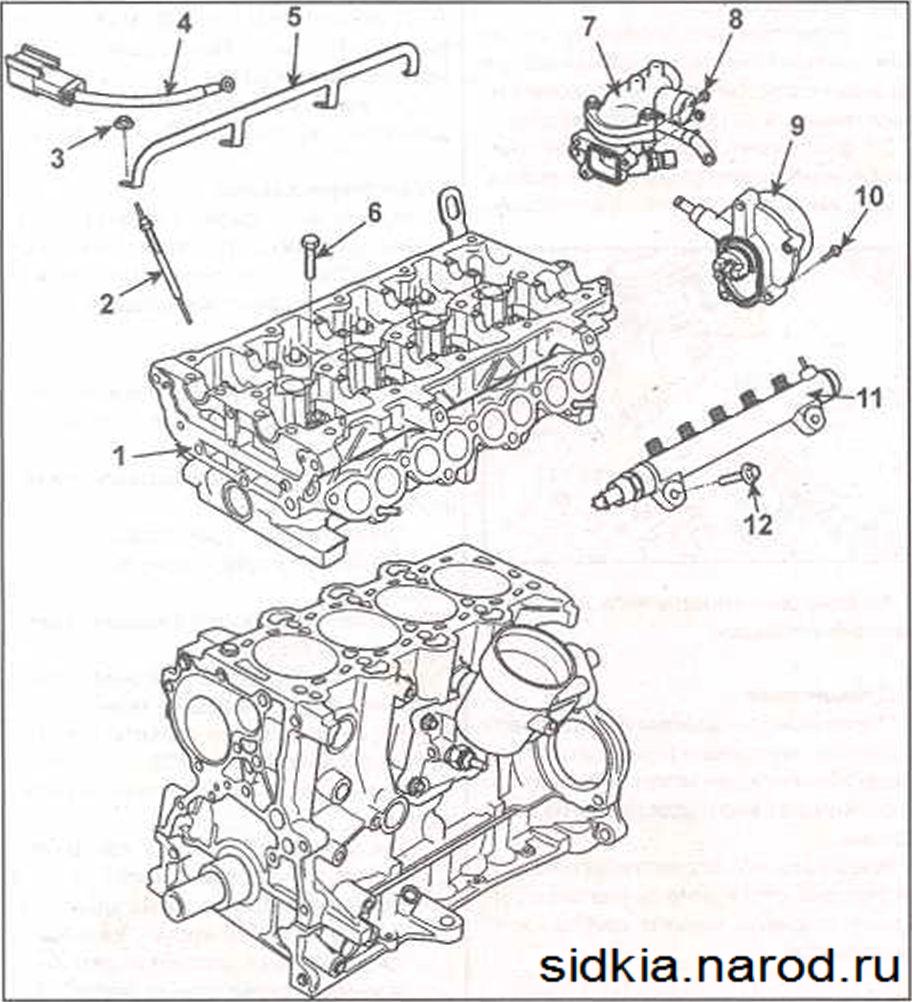

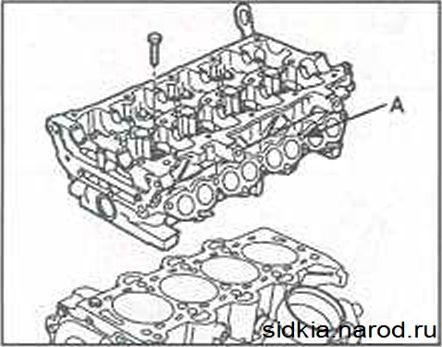

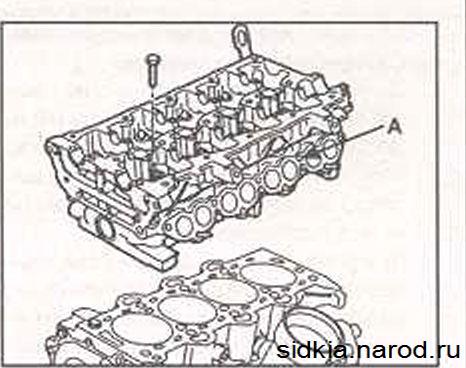

1. Установить головку блока цилиндров в сборе.

• Перед установкой, удалить с поверхности контакта головки блока и блока цилиндров остатки герметика.

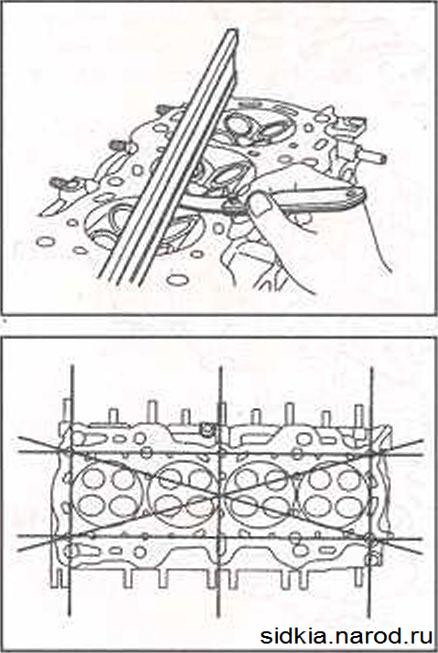

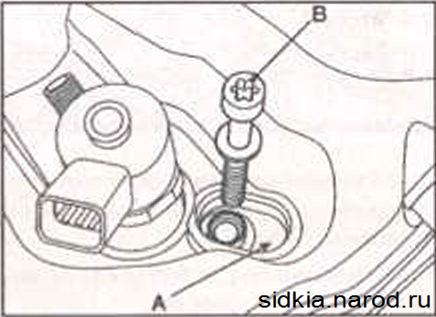

• Перед установкой прокладки головки блока цилиндров, нанести герметик на поверхность разъема блока цилиндров. Затем установить головку блока цилиндров в течение 5 минутпосле нанесения герметика.

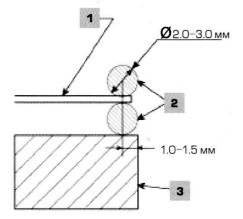

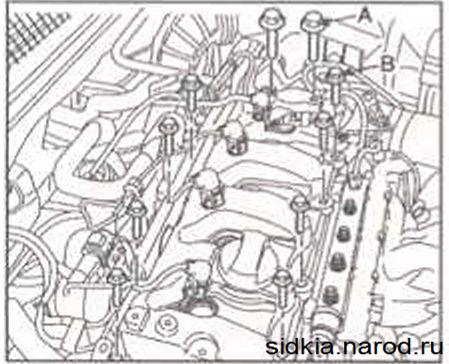

Обратить внимание на представленный ниже рисунок, на котором указан способ нанесения герметика.

Толщина валика 2.0 - 3.0 мм. Расположение: 1.0 - 1.5 мм от края. Герметик: Three bond 1217Н.

7. Прокладка головки блока, 2. Герметик [ТВ 1217Н), 3. Блок цилиндров

Послеустановкипрокладки головки блока цилиндров на блок цилиндров, нанести на прокладку герметик. Головку блока цилиндров необходимо установить в течение 5 минут после нанесения герметика.

2. Установить головку блока цилиндров, аккуратно, чтобы не повредить прокладку.

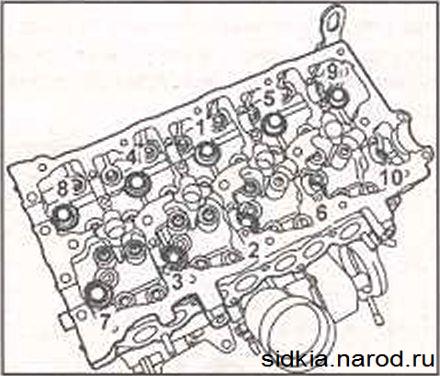

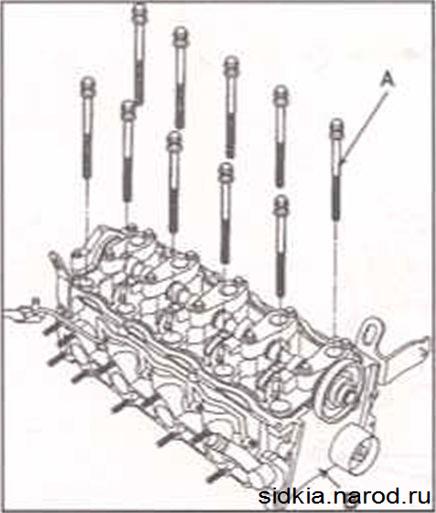

3. Установить болты крепления головки блока цилиндров вместе с шайбами.

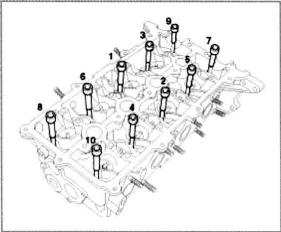

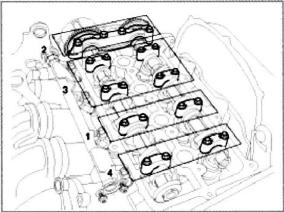

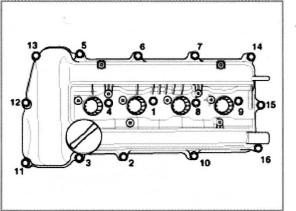

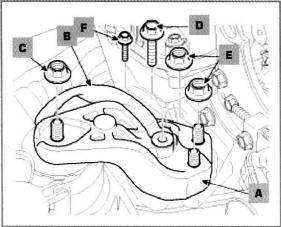

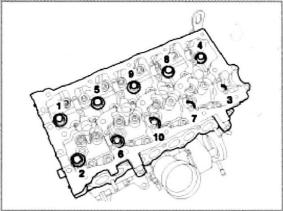

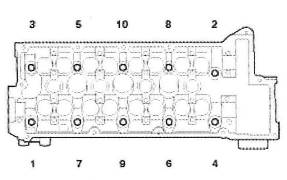

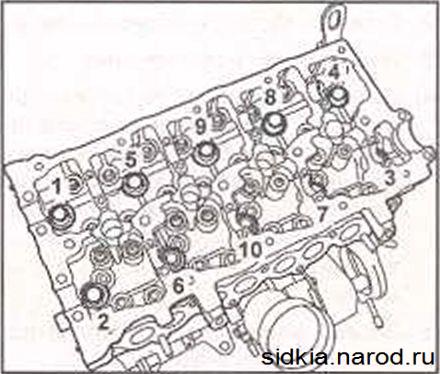

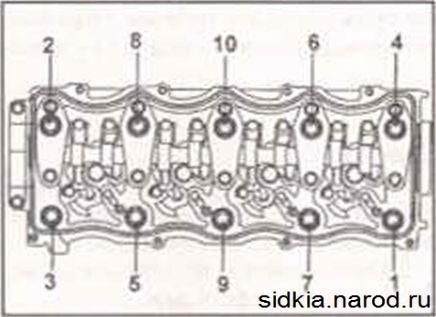

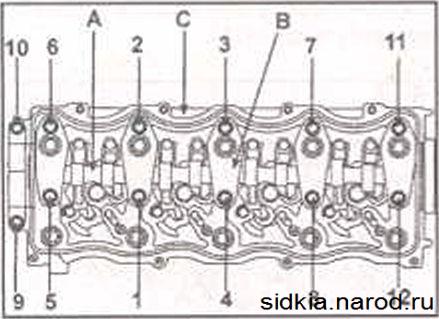

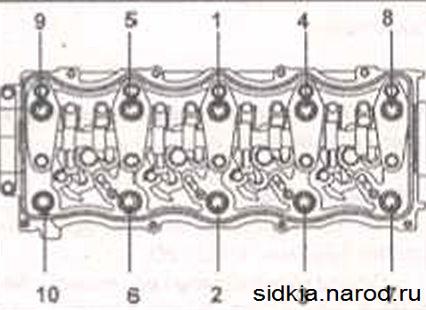

• Затянуть 10 болтов крепления в несколько подходов, в последовательности указанной на рисунке. Момент затяжки:

1-ый шаг - 19.7 - 21.6 Н•м;

2-й шаг - 90°±5°; 3-й шаг 100°±5°.

Всегда использовать новые болты крепления головки блока цилиндров.

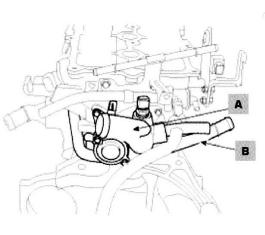

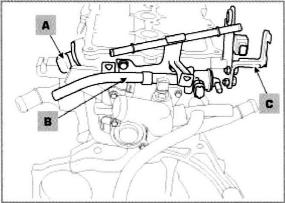

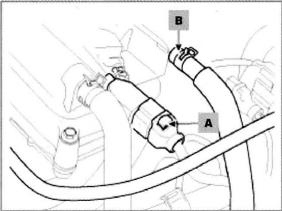

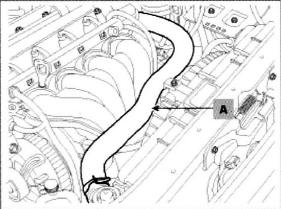

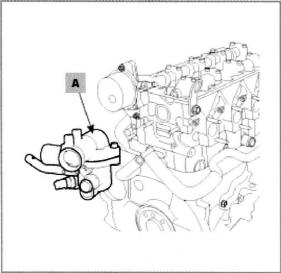

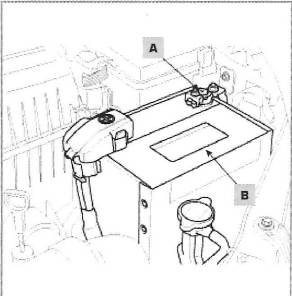

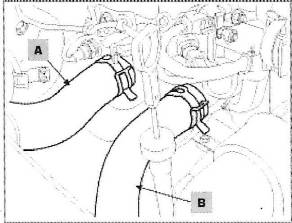

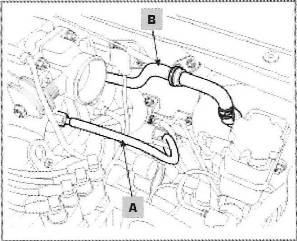

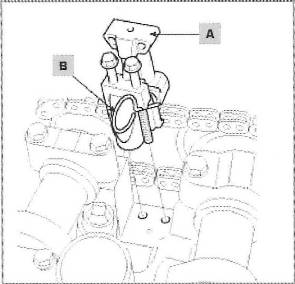

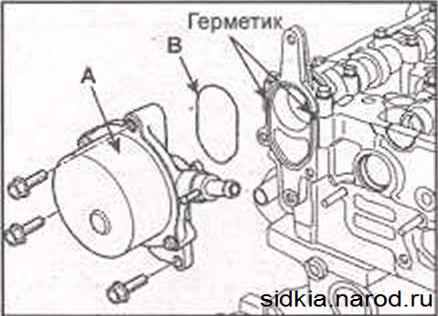

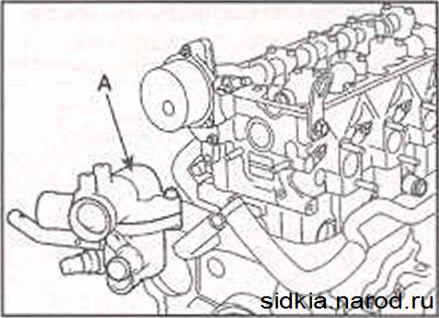

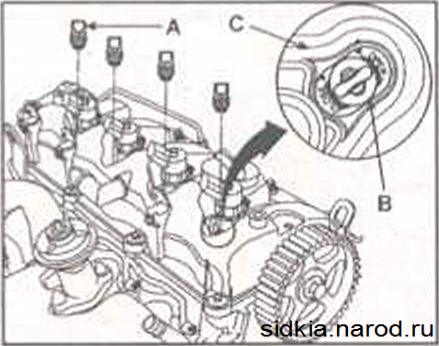

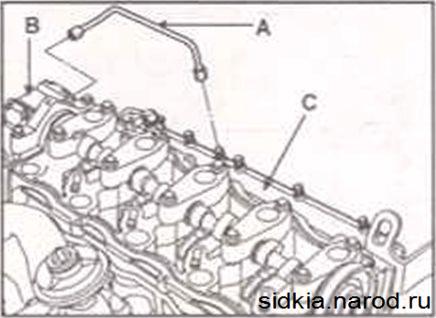

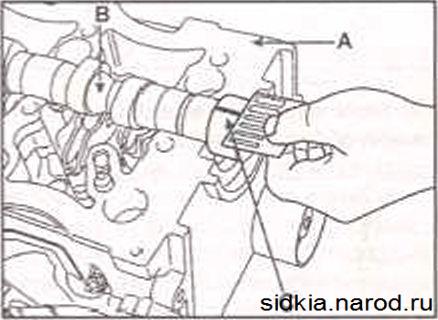

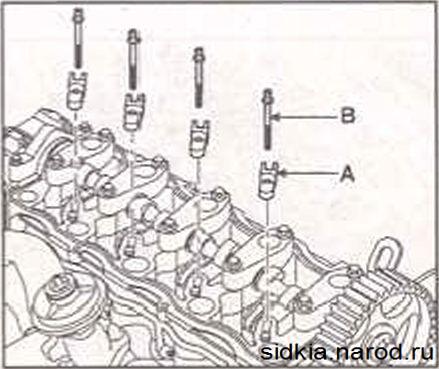

5. Затянуть болты крепления контрольного клапана охлаждающей жидкости в сборе (А), после подсоединения патрубка системы вентиляции (В). Момент затяжки: 9.8 - 11.8 Н•м (Мб), 18.6 - 23.5 Н•м (М8).

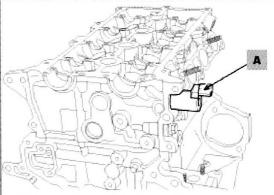

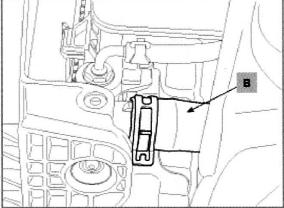

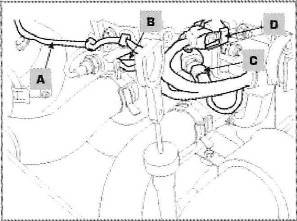

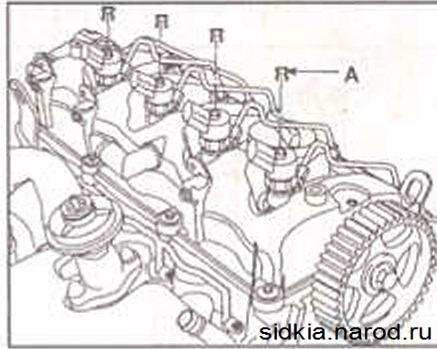

6. Подсоединить разъем датчика положения распределительного вала СМР (А), затем установить кронштейн продувочного клапана (PCSV) (В), затем установить монтажный кронштейн (С).

7. Установить впускной коллектор в сборе.

8. Установить выпускной коллектор в сборе.

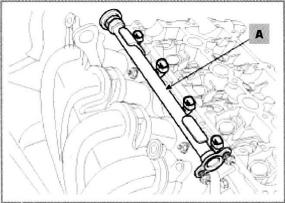

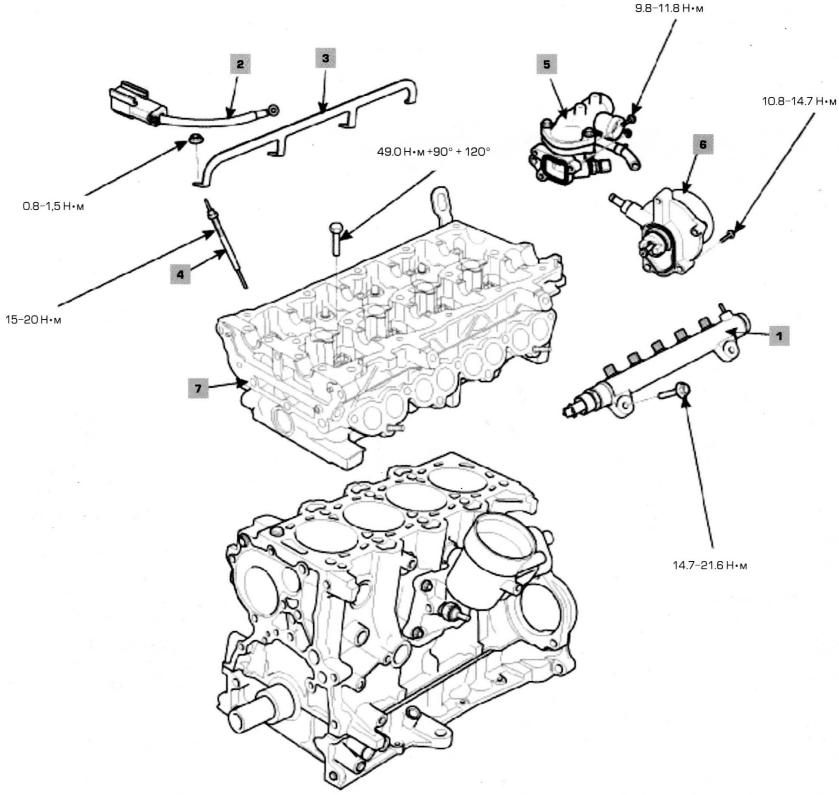

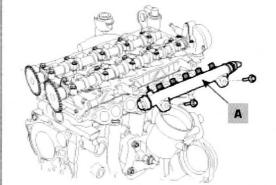

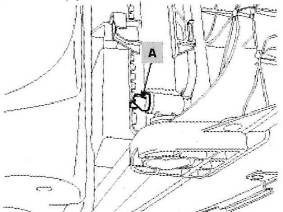

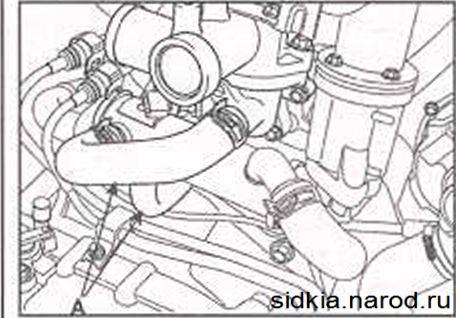

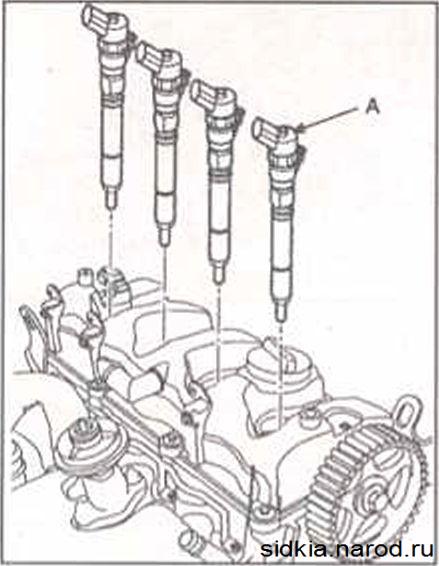

9. Установить топливную рампу в сборе (А).

10. Подсоединить разъемы форсунок [А], затем установит кронштейн крепления проводки (В], как показано на рисунке.

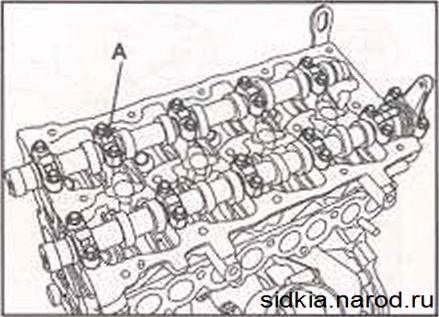

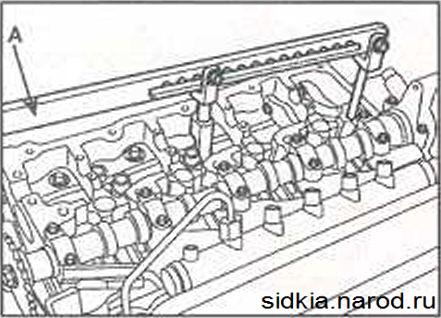

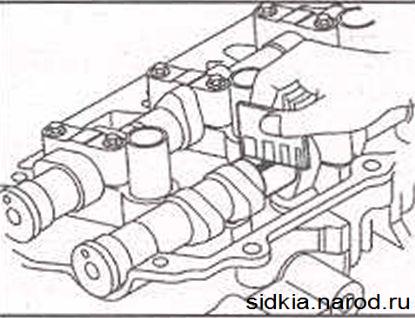

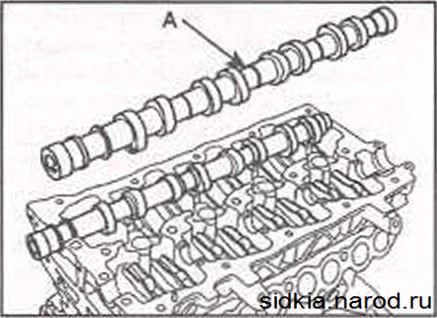

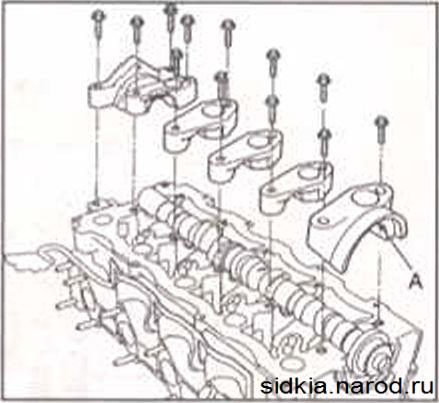

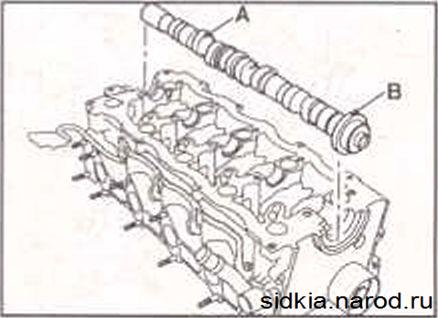

11. Установить распределительные валы. Для этого:

• Перед установкой, нанести тонкий слой моторного масла на шейки распределительных валов.

Быть осторожным, чтобы исключить попадание моторного масла на переднюю часть головки блока цилиндров.

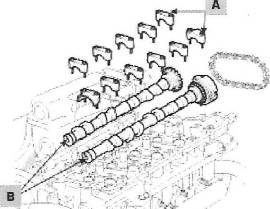

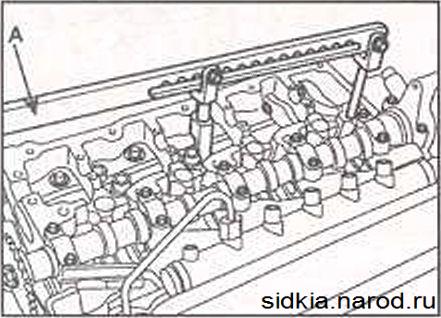

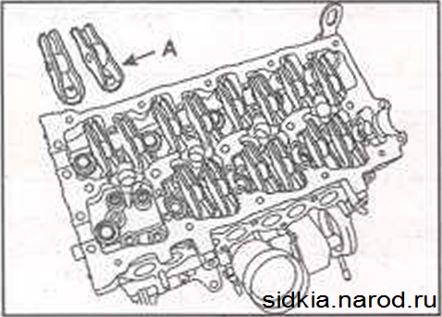

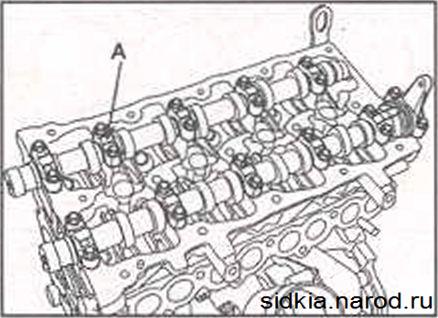

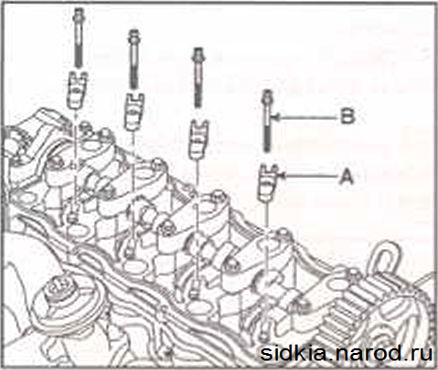

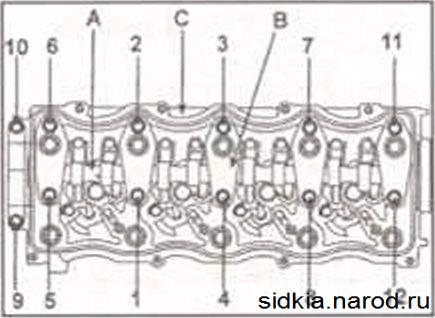

• После установки распределительных валов, проверить зазор в клапанах (см. выше). 12. Установить крышки подшипников распределительных валов, в последовательности указанной на рисунке. Затянуть боты крепления моментом затяжки: 11.8 13.7 Н•м (Мб) и 18.6 - 22.6 Н•м (М8).

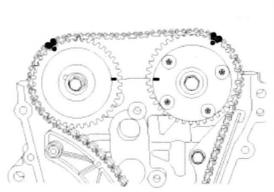

13. Совместить установочные метки на звездочках распределительных валов с верхней поверхностью головки блока цилиндров, что соответствует расположению цилиндра в ВМТ.

• Проверить и убедиться в том, что направляющий штифт коленчатого вала направлен вверх.

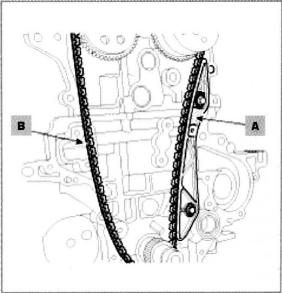

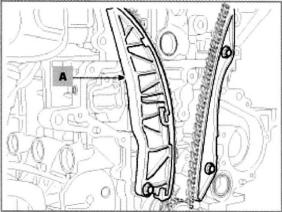

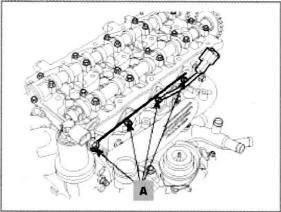

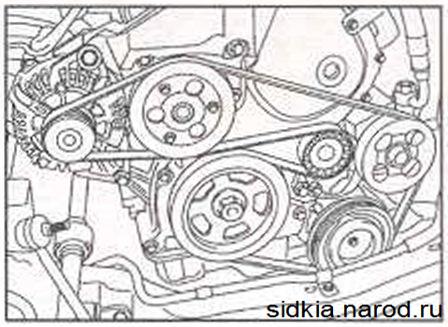

• Установить направляющую приводной цепи ГРМ (А).

• После установки направляющей цепи, установить приводную цепь (В). Затянуть болты крепления моментом затяжки 9.8 - 11.8 Н•м.

15. Установить рычаг натяжителя приводной цепи (А). Момент затяжки болтов крепления: 9.8 11.8 И м.

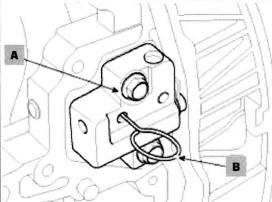

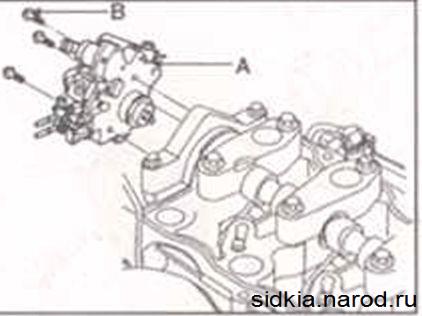

16. Перед установкой натяжителя, зафиксировать гидравлический натяжитель (А) специальным стержнем [В). После установки, извлечь стержень. Момент затяжки болтов крепления натяжителя: 9.8 - 11.8 Н•м.

Проверить правильность расположения установочных меток на коленчатом валу и распределительных валах.

17. Установить крышку приводной цепи ГРМ (А).

• Передустановкой,необходимо удалить остатки уплотнительного герметика и прокладки с поверхности разъема блока цилиндров.

• Нанести на поверхность контакта крышки приводной цепи и корпуса водяного насоса с блоком цилиндров, специальный герметик (THREE BOND 1282В), на остальные поверхности нанести герметик THREE

BOND 1217H. Толщина валика герметика: 3.5 - 4.5 мм.

• Совместить установочный штифт на блоке цилиндров с отверстием масляного насоса. Затянуть болты крепления крышки приводной цепи с моментом затяжки 18.6 - 23.5 И м (болты 12 мм] и 9.8 - 11.8 Н•м (болты 10 мм).

После установки крышки, не запускать двигатель в течение, как минимум часа.

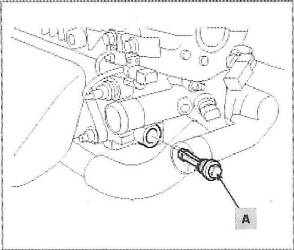

19. Установить шкив коленчатого вала. Затянуть болт крепления моментом затяжки 127.5 - 137.3 Н•м.

При установке шкива коленчатого вала, необходимо снять стартер и установить специальный фиксатор (09231-2В100), как показано на рисунке.

При установке шкива коленчатого вала, необходимо, чтобы выборка находилась на внешней стороне.

20. Установить боковую крышку. Затянуть болты крепления моментом затяжки 8.8 - 10.8Н•м.

21. Установить правое переднее колесо.

22. Перед установкой крышки головки блока цилиндров, необходимо удалить масло, загрязнения и остатки герметика с поверхности головки блока и крышки приводной цепи ГРМ.

23. Нанести на поверхность контакта головки блока с крышкой специальный герметик (THREE BOND 1217Н). Толщина валика герметика: 2.0 - 2.5 мм.

24. Установить крышку головки блока цилиндров вместе с новой прокладкой.

Всегда использовать новую прокладку крышки.

25. Установить и затянуть болты крепления крышки головки блока цилиндров в два подхода, в последовательности указанной н рисунке. Момент затяжки: 1-ый подход: 3.9 - 5.9 Н•м. 2-ой подход: 7.8 9.8 Н•м.

26. Установить катушки зажигания. Затянутьболты крепления моментом затяжки 9.8 - 11.8 Н•м.

28. Подсоединить разъем катушек зажигания и шланг вентиляции.

29. Установить промежуточный шкив ремня привода вспомогательного оборудования. Затянуть болт крепления моментом затяжки 42.2 - 53.9 Н•м.

30. Установить водяной насос с новой прокладкой. Затянуть болты крепления моментом затяжки 9.8 - 11.8 Н•м.

31. Установить шкив привода водяного насоса. Затянуть болты крепления с моментом затяжки 9.8 -11.8 Н•м.

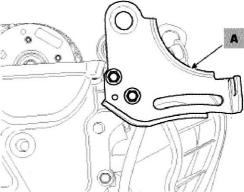

32. Установить кронштейн крепления опоры двигателя. Момент затяжки болтов крепления 29.4 41.2 Н•м.

33. Установить кронштейн крепления генератора (А). Затянуть болты крепления моментом затяжки 19.6-26.5 Н•м.\

35. Установить генератор. Затянуть болты крепления с моментом затяжки 19.6 - 26.5 Н•м (болты 12 мм), 29.4-41.2 Н•м (болты 10 мм).

36. Установить приводной ремень вспомогательного оборудования.

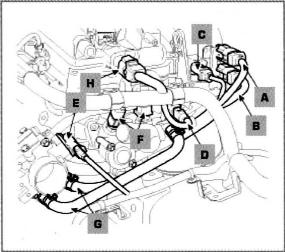

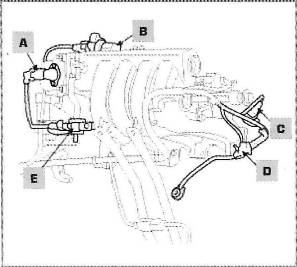

• Подсоединить разъемы переднего [А] и заднего (В) кислородных датчиков.

• Подсоединить разъем к конденсатору катушек зажигания [С], затем подсоединить разъем продувочного клапана (PCSV) CD).

• Подсоединить датчик положения дроссельной заслонки (TPS) (Е).

• Подсоединить разъем датчика температуры охлаждающей жидкости (ECTS) (F) и вентиляционный шланг (G).

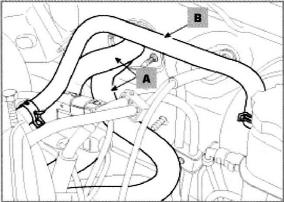

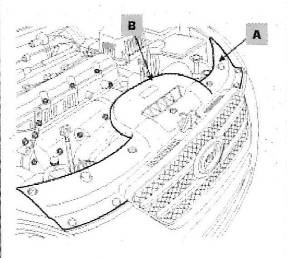

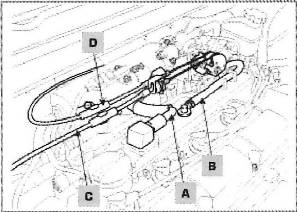

39. Подсоединить шлангтопливопровода (А) и трос педали акселератора (В).

40: Подсоединить шланг отопителя (А) и шланг вакуумного усилителя (В).

41. Подсоединить верхний (А) и нижний (В) шланги радиатора системы охлаждения.

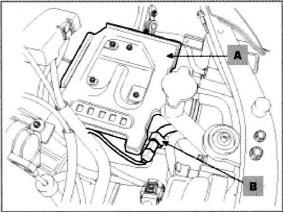

42. Установить опорную площадку аккумуляторной батареи (А) и подсоединить передний разъем (В).

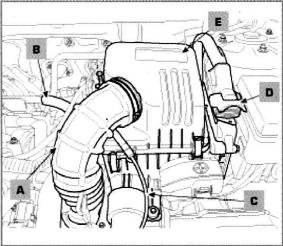

43. Установить воздушный фильтр в сборе. Затянуть боты крепления моментом затяжки 7.8 - 9.8 Н•м.

• Подсоединить воздуховод [А] и воздушный шланг [В].

• Подсоединить трос педали акселератора (С) к корпусу воздушного фильтра в сборе.

• Подсоединить разъемы модуля управления (PCM) (D).

44. Установить верхнюю крышку бампера и воздушный дефлектор. Затянуть болты крепления моментом затяжки 7.8 - 9.8 Н • м.

45. Установить нижние защитные покрытия. Затянуть болты крепления моментом затяжки 8.8 - 10.8 Н•м.

46. Установить крышки двигателя. Затянуть болты крепления моментом затяжки 7.8 - 9.8 Н•м.

47. Установить аккумуляторную батарею. Подсоединить клеммы.

48. Заполнить систему охлаждения и систему смазки двигателя.

49. Запустить двигатель и проверить на наличие утечек.

50. Проверить уровень моторного масла и охлаждающей жидкости. При необходимости долитьдотребуемого уровня.

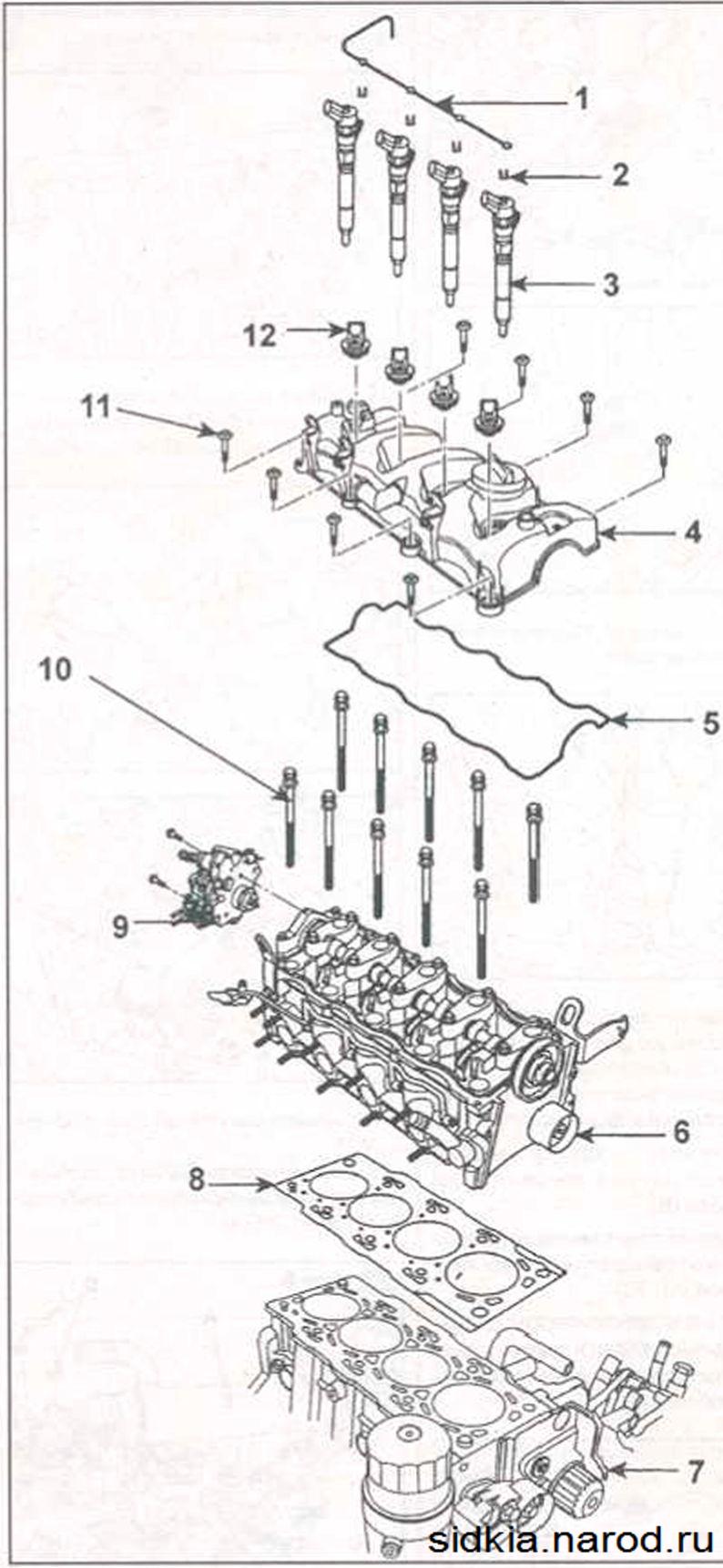

1. Аккумулятор давления [топливная рампа системы Common-rail] 2. Разъем свечи накаливания предпускового подогрева 3. Пластина крепления свечей предпускового подогрева 4. Свеча предпускового подогрева 5. Корпус термостата 6. Вакуумный насос 7. Головка блока цилиндров в сборе

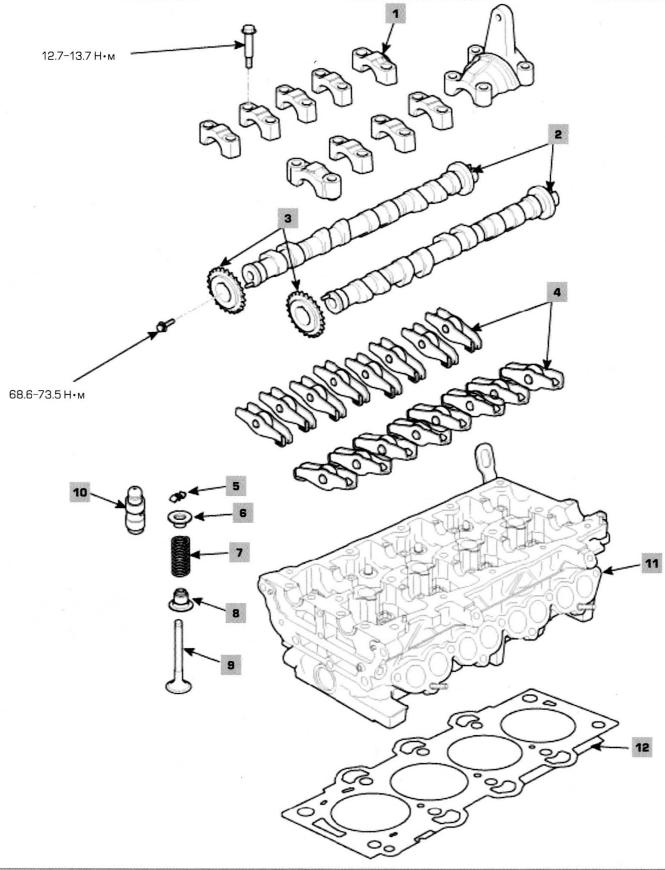

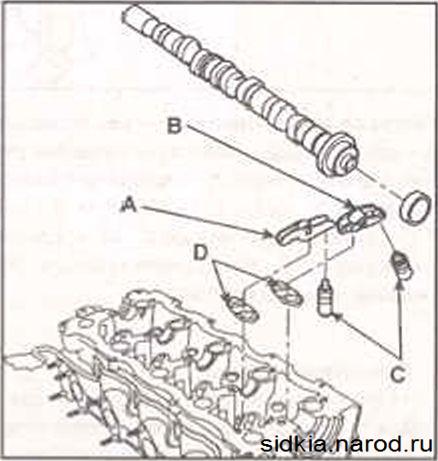

1. Крышка опоры распределительного вала 2. Распределительный вал 3. Звездочка привода распределительного вала 4. Коромысла 5. Сухари крепления клапана Б. Верхняя опора пружины 7. Клапанная пружина 8. Маслосьемный колпачок 9. Клапан 10. Гидрокомпенсатор 11. Головка блока цилиндров 12. Прокладка головки блока

Перед снятием головки блока цилиндров, во избежание ее повреждения, необходимо дождаться пока двигатель полностью остынет. При снятии металлической прокладки, быть осторожным, чтобы не повредить поверхность контакта с головкой блока и блоком.

Провернуть коленчатый вал, чтобы установить поршень первого цилиндра в ВМТ.

1. Снять приводной ремень вспомогательного оборудования.

2. Снять приводную цепь ГРМ (см. выше].

3.. Снять впускной и выпускной коллекторы.

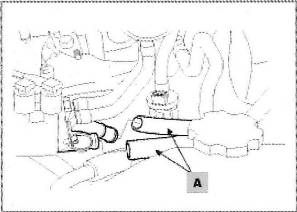

4. Снять топливную рампу (А).

5. Вывернуть свечи предпускового подогрева (А).

6. Отсоединить водяной шланг (А) от корпуса термостата.

7. Отвернуть болты крепления и снять корпус термостата в сборе (А).

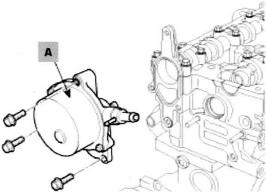

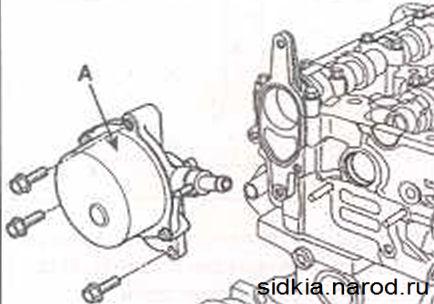

8. Отвернуть болты крепления и снять вакуумный насос (А).

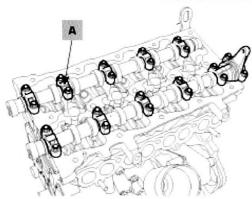

9. Отвернуть болты крепления и снять крышки опор распределительных валов [А].

Нанести на каждую крышку опоры распределительного вала соответствующий номер, чтобы при установке сохранить изначальное расположение. 10. Извлечь распределительные валы (А).

11. Извлечь коромысла [А].

12. Извлечь гидрокомпенсаторы клапанов (А).

13. Отвернуть болты крепления головки блока цилиндров, затем снять головку блока в сборе.

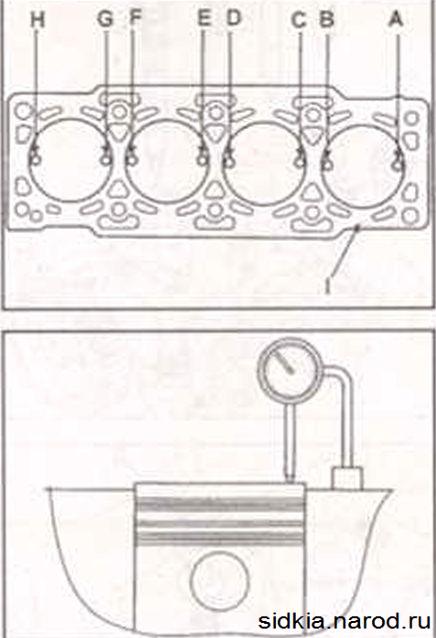

• Используя накидной ключ, отвернуть 10 болтов крепления головки блока, в несколько подходов, в указанной ниже последовательности.

При не соблюдении последовательности отворачивания болтов крепления, возможно серьезное повреждение головки блока цилиндров.

• Поднять головку блока цилиндров с направляющих штифтов в блоке цилиндров. Установить головку блока на деревянные бруски.

Быть осторожным, чтобы не повредить поверхность контакта головки блока с блоком цилиндров.

Перед установкой промыть все детали.

Всегда использовать новую прокладку головки блока цилиндров и прокладку выпускного коллектора. Всегда использовать новые болты крепления головки блока цилиндров.

Прокладка головки блока цилиндров металлическая, быть осторожным, чтобы не повредить ее.

Провернуть коленчатый вал, чтобы установить поршень первого цилиндра в положение ВМТ.

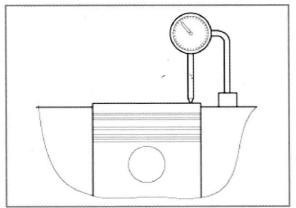

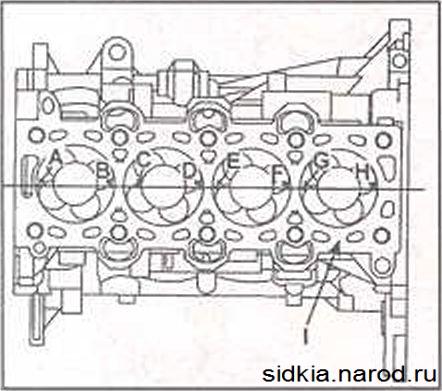

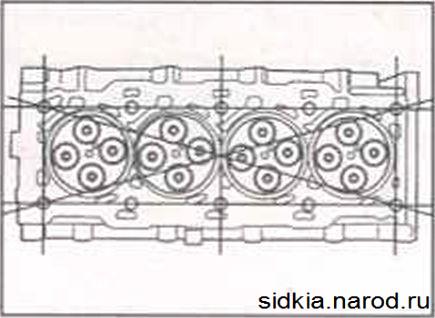

1. Отверстия в головке блока цилиндров должны совпадать с направляющими штифтами. 2. Подобрать прокладку головки блока цилиндров.

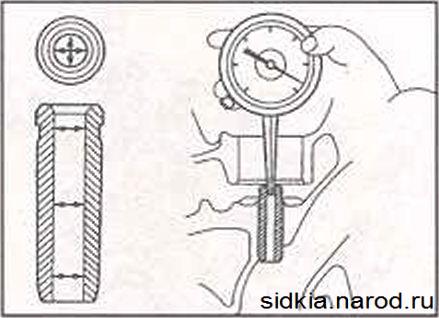

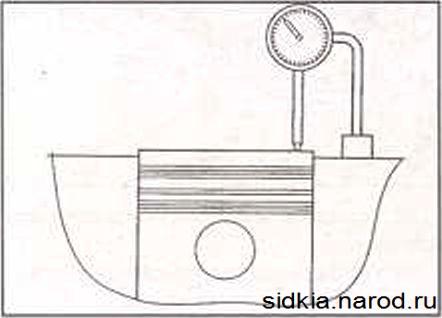

• Используя индикатор часового типа, измерить выступания поршня над поверхностью разъема блока цилиндров в 8 точках.

• Подобрать прокладку, используя показания, полученных при измерении выступания поршня. Использовать только одну прокладку.

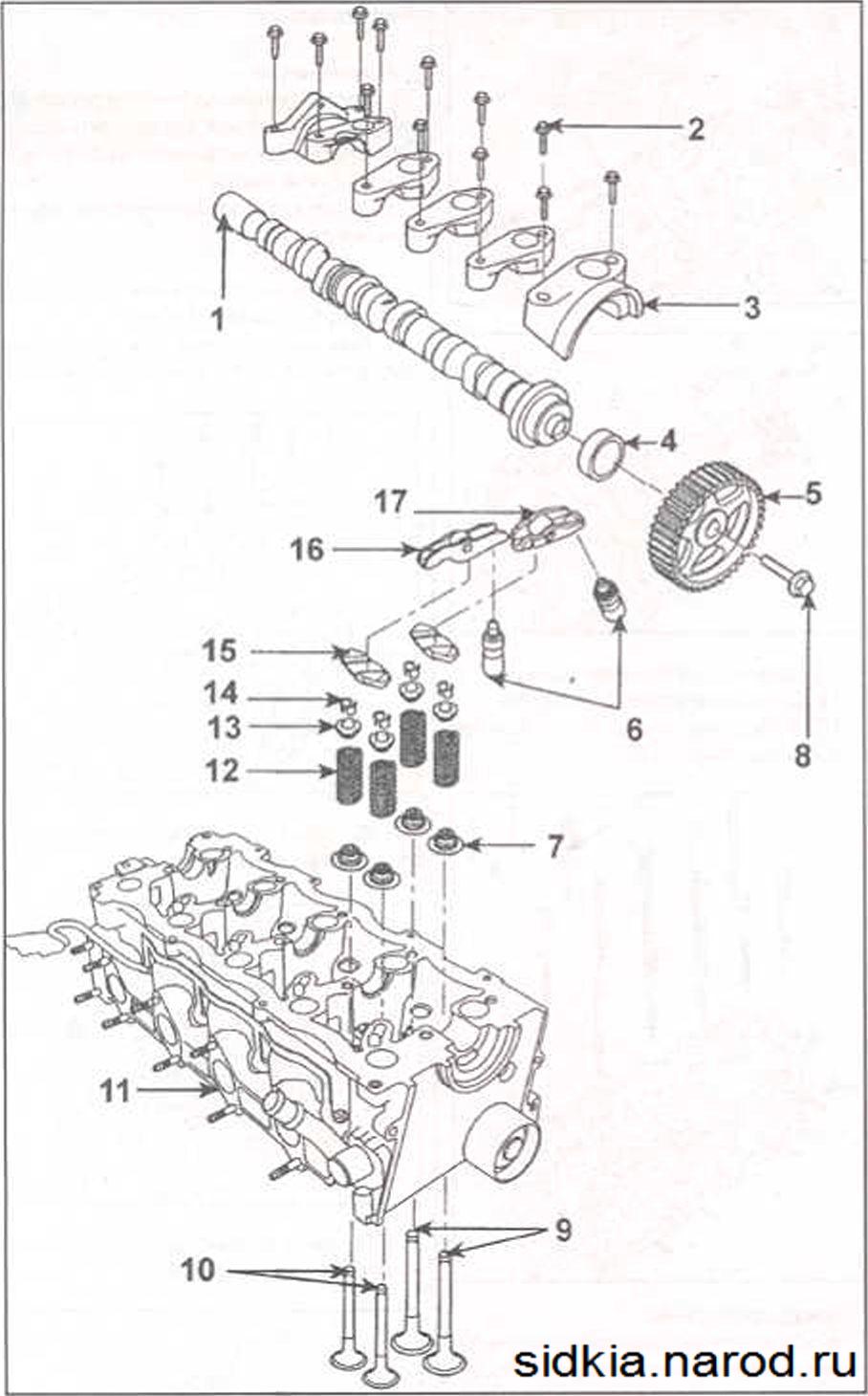

1. Регулятор зазора в клапанах [MLA] 2. Верхняя опора пружины 3. Пружина клапана 4. Маслосъемный колпачок 5. Нижняя опора пружины Б. Клапан 7. Звездочка приводной цепи 8. Распредвал впускных клапанов 9. Шестерня привода распределительного вала 10. Контрольный клапан давления масла (OCV) 11. Шайба 12. Фильтр контрольного клапана [OCV] 13. Распредвал выпускных клапанов 14. Фазовращатель в сборе [CVVT] 15. Крышка подшипника опоры распредвала 16. Приводная цепь 17. Автоматический натяжитель цепи 18. Сухари клапана

Для предотвращения повреждений лакокрасочного покрытия, на крылья кузова необходимо положить специальные чехлы.

Головку блока цилиндров необходимо снимать с холодного двигателя, для предотвращения ее повреждения. При снятии металлической прокладки, необходимо быть осторожным, чтобы не упустить прокладку. Также необходимо быть осторожным, чтобы не повредить поверх ность разъема головки блока с блоком.

Нанести специальные метки на все провода, чтобы исключить неправильное подключение при сборке.

Перед снятием головки блока цилиндров, проверить техническое состояние приводного ремня ГРМ.

Провернуть шкив коленчатого вала, чтобы установить поршень первого цилиндра в положение ВМТ на ходе сжатия.

1. Отсоединить отрицательную клемму (А) от аккумуляторной батареи. Затем снять аккумуляторную батарею в сборе (В).

2. Снять крышку двигателя.

3. Снять верхнюю крышку бампера [А] и воздушный дефлектор [В]

4. Снять крышку радиатора.

5. Отвернуть пробку сливного отверстия радиатора (А), слить охлаждающую жидкость.

7. Отпустить хомуты и отсоединить верхний [А] и нижний (В) шланги радиатора, как показано на рисунке.

6. Снять впускной воздуховод и воздушный фильтр в сборе. Для этого:

• Отсоединить разъемы модуля управления питанием [РСМ] (А).

• Снять хомуты, затем снять воздуховод (В) и воздушный фильтр в сборе [С].

9. Отсоединить разъемы электропроводки двигателя и зажимы проводов от головки блока цилиндров, в последовательности:

• Разъемконтрольногоклапана давления масла OCV (А).

• Разъем датчика температуры масла OTS (В).

• Разъем датчика температуры охлаждающей жидкости двигателя ЕСТ [С].

• Разъем катушки зажигания (D).

• Разъем датчика положения дроссельной заслонки TPS (А).

• Разъем регулятора холостого хода ISA [В].

• Датчик положения распределительного вала СМР (С).

• Разъемы четырех форсунок.

• Разъем датчика детонации (D).

• Разъемконтрольногоклапана вентиляции PCSV (Е).

8. Отсоединить шланги отопителя (А).

• Отсоединить разъем переднего подогреваемого датчика избытка воздуха (лямбдазонда).

10. Отсоединить подводящий топливный патрубок (А) от топливоподающей линии, атакже отсоединить шланг вакуумного усилителя тормозов (В).

11. Снять крышку головки блока цилиндров. Для этого:

• Отсоединить высоковольтные провода от свечей зажигания.

При отсоединении проводов, не тянуть непосредственно за провод, это может повредить разъему.

• Отсоединить от крышки головки блока цилиндров шланг вентиляции картерных газов (PCV) (А) и вентиляционный шланг (В).

• Отсоединить трос педали акселератора (С) и трос автоматического круиз-контроля (D) от крышки головки блока цилиндров.

12. Снять ремень привода ГРМ.

15. Снять шестерню привода распределительного вала.

16. Снять автоматический натяжитель (А) цепи привода второго распредвала, как показано на рисунке.

17. Отвернуть болты крепления и снять крышки подшипников распределительных валов (А), затем извлечь распределительные валы (В).

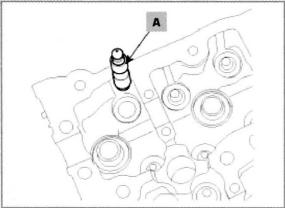

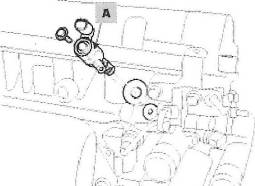

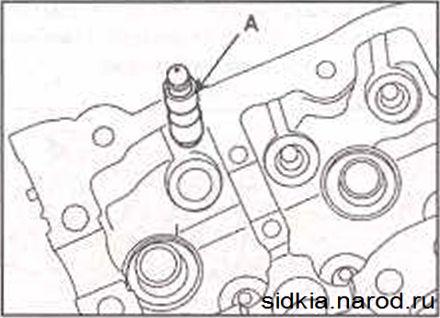

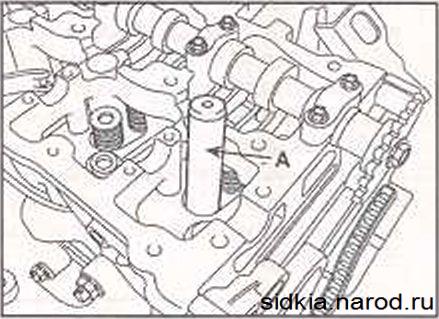

18. Извлечь контрольный клапан давления масла OCV (А), как показано на рисунке.

19. Извлечь фильтр контрольного клапана давления масла [А).

20. Отвернуть болты крепления головки блока цилиндров, затем снять головку блока в сборе.

• Используя 8 мм и 10 мм торцовый ключ, отвернуть болты крепления головки блока цилиндров, в несколько подходов, в последовательности, указанной на рисунке. Извлечь болты крепления в сборе с шайбами.

При отворачивании болтов крепления в ненадлежащей последовательности, возможно повреждение головки блока цилиндров.

• Снять головку блока цилиндров с направляющих штифтов блока. Положить головку блока цилиндров на деревянный брус.

Быть осторожным, чтобы не повредить поверхности контакта блока и головки блока цилиндров.

Замена направляющей втулки клапана

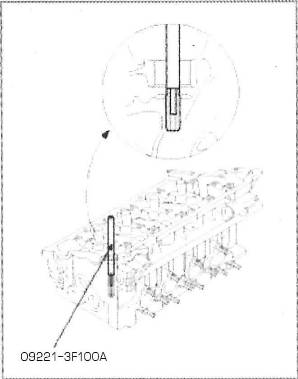

1.Используя специальное приспособление [09221-3F100A], выпрессовать направляющую втулка клапана, по направлению вниз.

3.Используя специальное приспособление(09221-ЗР100А/В),запрессовать новую направляющую втулку клапана. Направляющую втулку необходимо запрессовывать с верхней части головки блока. Быть внимательным, так как направляющие втулки впускных и выпускных клапанов имеют различную длину.

При снятии головки цилиндров не требуется снятие двигателя.

• Чтобы не поцарапать крылья автомобиля, закройте их накидками.

• Чтобы но повредить головку цилиндров за счет перепада температур, подождите до полного остывания двигателя.

• При снятии металлической прокладки соблюдайте осторожность, чтобы не согнуть прокладку или не повредить привалочную поверхность прокладки.

• Поверните шкив коленчатого вала в положение, при котором поршень первого цилиндра будет находиться в ВМТ в такте сжатия.

1. Ослабьте натяжение и снимите ремень привода навесного оборудования.

2. Снимите цепь привода газораспределительного механизма.

3. Снимите впускной и выпускной коллекторы.

6. Отсоедините шланг (А) системы охлаждения от кожуха термостата.

4. Снимите топливную рейку (А).

5. Снимите свечи накаливания (А).

7. Сними те кожух термостата (А).

Головка цилиндров: 1 болт, 12,7-13,7 Н-м; 2 -крышка подшипника распределительного вала; 3 - распределительные валы; 4 - звездочки распределительных валов; 5 болт. 68,6-73,5 Н • м; 6 - коромысла; 7 - гидравлический компенсатор зазора клапана; 8 - сухари; 9 - тарелка пружины; 10 - клапанная пружина: 11 - гнездо пружины; 12 клапан; 13 - головка цилиндров; 14 - прокладка головки цилиндров

8. Выверните болты и снимите вакуумный насос (А).

9. Снимите крышки подшипников распределительных валов (А).

Отметьте расположение крышек подшипников распределительных валов так. чтобы их можно было установит на свои первоначальные места.

10. Снимите распределительные валы (А).

11. Снимите коромысла (А).

12. Снимите гидравлические компенсаторы зазоров клапанов (HLA) (А).

13. Выверните болты и снимите головку цилиндров.

1) Торцевыми головками (12РТ) в последовательности. показанной на рисунке, за 2-3 прохода выверните 10 болтов крепления головки цилиндров.

Нарушение последовательности отворачивания болтов может привести к деформации или раскалыванию головки цилиндров.

2) Снимите головку цилиндров с направляющих штифтов блока цилиндров и расположите ее на брусьях на рабочем столе.

Соблюдайте осторожность, чтобы не повредить привалочные поверхности головки и блока цилиндров.

1. Снимите клапаны. I) Специальным приспособлением (А) SST (09222-28000.09222-28100) сожмите пружину клапана и снимите сухари со стержня клапана.

2) Снимите тарелку пружины клапана.

3) Снимите клапанную пружину.

4) Извлеките клапаны из головки цилиндров. Для хранения клапанов приготовьте пронумерованные полиэтиленовые пакеты или контейнеры. Промаркируйте клапаны для того, чтобы при сборке их можно было установить на свои первоначальные места.

5) Пассатижами снимите маслоотражательные колпачки.

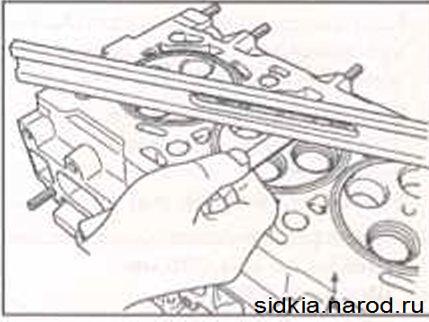

1. Металлической линейкой и щупом в нескольких направлениях проверьте плоскостность поверхностей головки цилиндров, контактирующих с головкой и коллекторами.

Отклонение плоскостности привалочной поверхности блока цилиндров:

- для всех цилиндров: не более 0,05 мм

- для каждого цилиндра: не более 0,03 мм

Отклонение плоскостности привалочной поверхности коллекторов:

- по ширине: не более 0,025 мм

- по длине: не более 0,160 мм

2. Осмотрите головку цилиндров на отсутствие повреждений, трещин, утечек масла и охлаждающей жидкости. При необходимости. замените головку цилиндров.

Клапаны и пружины клапанов

1. Осмотрите клапаны и направляющие втулки клапанов. 1) Нутромером в нескольких местах измерьте внутренний диаметр направляющих втулок клапанов.

Внутренний диаметр направляющих втулок клапанов: 5,500-5,512мм

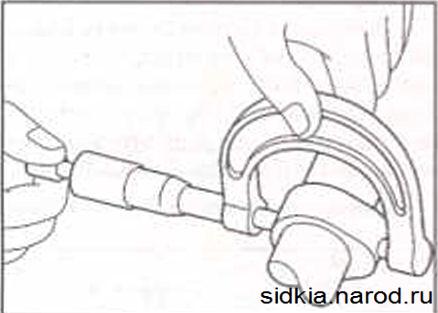

2) Микрометром в нескольких местах по высоте измерьте диаметр стержня клапана.

Наружный диаметр стержня клапана:

- впускного: 5,455 -5,470 мм

- выпускного: 5,435-5,450 мм

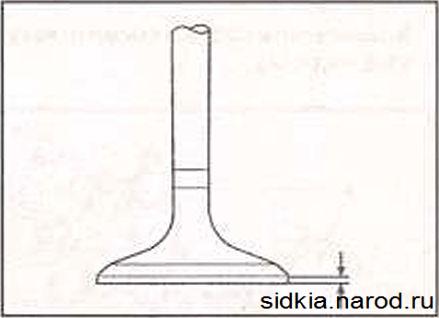

4) Измерьте длину клапанов. Если длина клапана меньше предельно допустимой. замените клапан.

3) Вычислите зазор между направляющей втулкой и стержнем клапана. Для этого вычтите наружный диаметр стержня клапана от внутреннего диаметра соответствующей направляющей втулки клапана.

- впускных клапанов: 0,0300,057 мм

- выпускных клапаны: 0,0500,077 мм

Если зазор превышает предельно допустимое значение, замените клапан и/ или направляющую втулку клапана.

2. Проверьте состояние клапанов.

1) Проверьте угол рабочей фаски клапана.

2) Проверьте поверхность клапана на отсутствие износа. Если изношена рабочая фаска клапана, замените клапан.

3) Измерьте высоту кромки тарелки клапана. При необходимости, замените клапан.

Номинальная высота кромки тарелки клапана: -впускного: 1,1 мм -впускного: 1,2 мм

Номинальная длина клапанов:

- впускных: 93,0 мм

- выпускных: 93,7 мм

5) Проверьте торец стержня клапана на отсутствие износа. При наличии износа замените клапан.

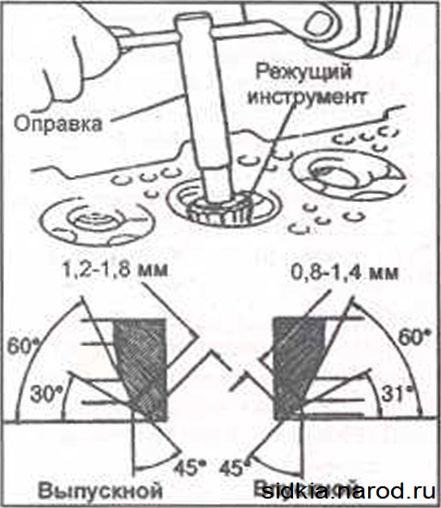

3. Проверьте состояние седел клапанов.

1) Проверьте седло клапана на отсутствие перегрева и неравномерного контакта с рабочей фаской седла клапана.

2) Перед ремонтом седла клапана проверьте направляющую втулку клапана на отсутствие износа. Если направляющая втулка клапана изношена, замените ее и перешлифуйте седло клапана.

3) Специальным режущим инструментом под углом 45" восстановите рабочую кромку седла клапана и/или фаску клапана.

4. Проверьте состояние клапанных пружин.

1) Установите пружину на плоскую горизонтальную поверхность и измерьте отклонение верхней части пружины от вертикальной плоскости.

2) Штангенциркулем измерьте длину пружины в свободном состоянии.

Длина пружины в свободном состоянии: 44,9 мм Длина пружины под нагрузкой 17,5±0,9кг: 32,0мм

Длина пружины под нагрузкой 31,0±1,6 кг: 23,5мм Отклонение оси пружины клапана от вертикального положения: не более 1,5*

Если длина пружины под нагрузкой отличается от требуемой, замените пружину.

1. Проверьте состояние контуров кулачков. Микрометром в двух точках измерьте высоту каждого кулачка распределительного вала. Номинальная высота кулачка левого распределительного вала:

- впускных клапанов: 35,43235,652 мм

- выпускных клапанов: 35,70035,900 мм

Номинальная высота кулачка правого распределительного вала:

- впускных клапанов: 35,53735,737 мм

- выпускных клапанов: 35,45235,652 мм

Если высота контура кулачка распределительного вала менее требуемого значения, замените распределительный вал.

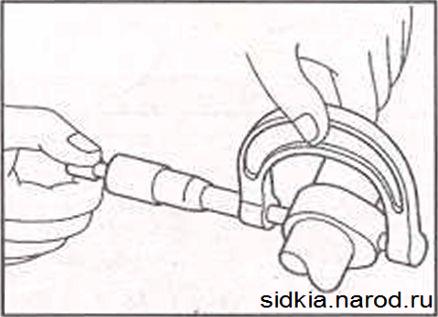

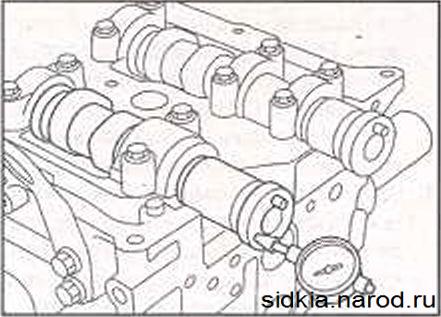

2. Измерьте зазоры в подшипниках распределительных валов.

1) Очистите шейки распределительных валов и крышки подшипников.

2) Установите распределительные валы на головку цилиндров.

3) Для измерения зазора используйте пластиковый калиброванный круглый стержень Plastigage. Стержень Plastigage сжимается между подтип-

ником и шейкой распределительного вала. После снятия крышки подшипника распределительного вала деформированный пластиковый стержень Plastigage измеряется специальным шаблоном, который имеется в комплекте. Отрежьте кусочки пластикового стержня и расположите их на шейках распределительного вала.

4) В соответствии с маркировкой установите крышки подшипников распределительных валов. Вверните болты крепления крышек подшипников и затяните их требуемым моментом.

Момент затяжки: 12,7-13,7 Н*м

Не проворачивайте распределительный вал.

5) Выверните болты и снимите крышки подшипников распределительных валов.

6) Измеряя шаблоном ширину деформированного пластикового стержня, определите зазоры в подшипниках распределительного вала.

Если зазор превышает предельно допустимое значение, замените распределительный вал. При необходимости замените в комплекте крышки подшипников и головку цилиндров.

7) Аккуратно удалите деформированный пластиковый стержень Plastigage с подшипников распределительных валов

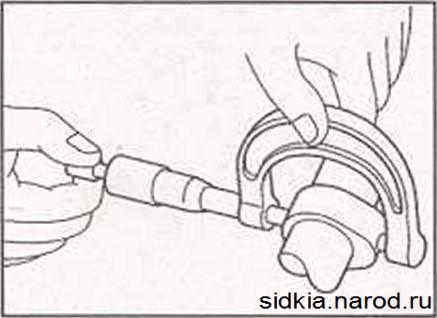

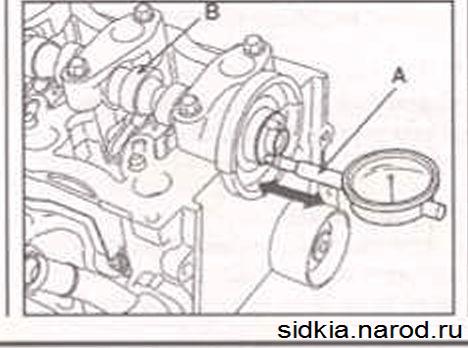

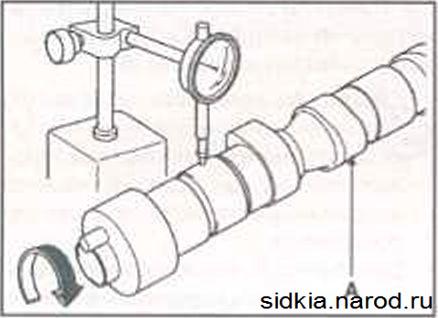

8) Снимите распределительные валы. 3. Проверьте осевой люфт распределительных валов.

1) Установите распределительные валы

в головку цилиндров.

2) Установите измерительный наконеч-

ник индикатора часового типа на торец распределительного вала. Переместите распределительный вал вдоль оси до упора в одну сторону. Установите стрелку индикатора часового типа на 0. Переместите распределительный вал вдоль оси до упора в другую сторону. Прочтите показания на индикаторе часового типа, который показывает величину осевого люфта распределительного вала

Осевой люфт распределительного вала: 0,1-0,2 мм 4

Если осевой люфт превышает предельно допустимое значение. замените распределительный вал. При необходимости замените в комплекте крышки подшипников и головку цилиндров.

3) Снимите распределительные валы

Гидравлические компенсаторы зазоров клапанов (HLA)

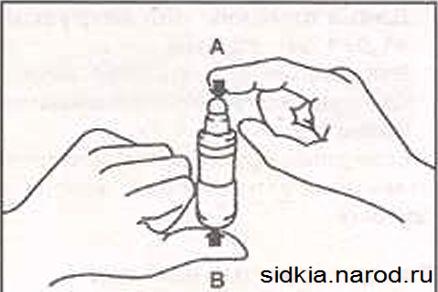

Заполните гидравлический компенсатор зазоров клапанов моторным маслом, держите вертикально и пальцами руки сожмите его с двух сторон (А и В).

Если гидравлический компенсатор зазоров клапанов сжимается, замените его.

Основные неисправности гидравлических компенсаторов зазоров клапанов. причины и методы устранения приведены в таблице

- Перед установкой очистите все детали.

• Нанесите тонкий слой моторного масла на все поверхности скольжения

• Замените все сальники и уплотнительные кольца

1. Установите клапаны. 1) Приспособлением SST (092222АООО) (А) установите маслоотражательный колпачок.

• Не используйте повторно снятые ранее маслоотражательные колпачки.

• Неправильная установка маслоотражательного колпачка может привести к уточке моторного масла через направляющую втулку клапана

2) Установите клапан, клапанную пружину и тарелку пружины. Пружины необходимо устанавливать стороной, покрытой эмалью, к тарелкам пружин.

1. Временный шум при пуске холодного двигателя.

Шум исчезает после прогрева моторного масла и достижения нормального давления

2. Непрерывный шум после того как двигатель не пускался в течение 48 часов.

Вытекло масло из камер гидравлических компенсаторов зазоров клапанов и в них попал воздух

Шум исчезнет через 15 мин работы двигателя, когда коленчатый вал двигателя достигнет частоты вращения 2000-3000 мин '. Если шум не исчезнет, см. пункт 7.

Не увеличивайте частоту вращения коленчатого вала двигателя выше 3000 мин так как можно повредить гидравлические компенсаторы зазоров клапанов

3. Непрерывный шум после пуска двигателя и замены головки цилиндров

Недостаточно масла в масляных каналах двигателя

4. Непрерывный шум после длительного пуска двигателя стартером или методом буксировки

Вытекло масло из камер гидравлических компенсаторов зазоров клапанов и в них попал воздух

5. Непрерывный шум после замены гидравлических компенсаторов зазоров клапанов

6. Непрерывный шум на частоте холостого хода после движения на высокой скорости

Уровень моторного масла слишком низкий или слишком высокий

Проверьте уровень моторного масла

Большое количество воздуха растворено в масле после высокой частоты вращения

Проверьте систему подачи масла

Ухудшение свойств моторного масла

Проверьте качество масла и. при необходимости. замените его

7. Шум продолжается более 15 мин

Низкое давление а системе смазки

Неисправим гидравлические компенсаторы зазоров клапанов

Снимите головку цилиндров и, нажимая на гидравлические компенсаторы зазоров клапанов.проверьте величину их сжатия Предупрежд ение

Ос терегайтесь получения ожогов от горячих гидравлических компенсаторов зазоров клапанов

3) Специальным приспособлением SST (09222-2А100.09222-ЗК000) (А) сожмите пружину. Установите сухари и снимите специальное приспособление для сжатия пружины.

4) Пластиковым молотком или ручкой молотка несколько раз ударьте по торцу стержня клапана для того, чтобы сухари установились на свои места.

• Перед установкой очистите все детали.

• Всегда используйте новые прокладки головки цилиндров и коллекторов.

• Прокладка головки цилиндров изготовлена из металла, поэтому соблюдайте осторожность, чтобы не согнуть ее.

• Вращая коленчатый вал. установите поршень первого цилиндра в ВМТ.

1. Направляющие штифты должны бы I ь установлены в блок цилиндров.

2. Определите толщину прокладки головки цилиндров.

1) В 8 местах (А-Н) измерьте выступание поршня, установленного в ВМТ сю отношению к привалочной поверхности блока цилиндров.

2) В зависимости от величины выступания поршня по таблице выберите толщину прокладки. В качестве величины выступания поршня необходимо вычислить среднее значение из восьми измерений. Даже если одно измерение превышает допустимые пределы, толщину прокладки необходимо выбирать на основании измерения выступания этой точки.

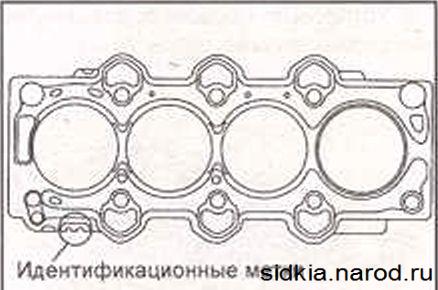

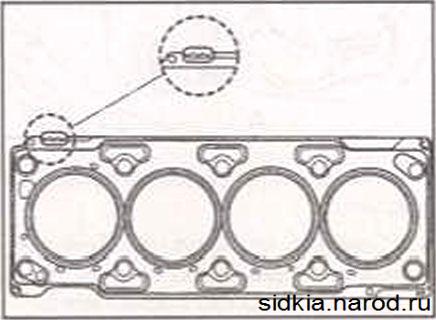

3) Установите новую прокладку головки блока цилиндров так, чтобы место маркировки находилось со стороны цепи привода газораспределительного механизма.

3. Установите прокладку головки цилиндров (А) на блок цилиндров.

Соблюдайте направление установки прокладки.

4. Установите головку цилиндров, при этом не повредите прокладку.

5. Вверните болты крепления головки цилиндров.

1) Тонким слоем моторного масла смажьте резьбу и головки болтов крепления головки цилиндров. 2> В определенной последовательности за несколько проходов затяните 10 болтов крепления головки цилиндров.

Момент затяжки: 49,0 Н-м + довернуть на угол 90' + довернуть на угол 120"

Всегда используйте новые болты крепления головки цилиндров.

Выбор прокладки головки цилиндров в зависимости от величины выступания поршней

Значение среднего выступания поршней, мм

Толщина прокладки, мм

Предел каждого разряда, мм

6. Установите гидравлические компенсаторы зазоров клапанов.

1) До установки гидравлические компенсаторы зазоров клапанов (HLA) должны находиться в вертикальном положении так, чтобы из них не вытекло дизельное топливо и в них не попали загрязнения.

2) При установке гидравлических компенсаторов зазоров клапанов (HLA)^ необходимо соблюдать осторожность. чтобы не пролить из них дизельное топливо. В противном случае из гидравлических компенсаторов зазоров клапанов придется удалять воздух.

В емкости с дизельным топливом сожмите гидравлический компенсатор зазора клапана (HLA) 4-5 раз, нажимая на его крышку и одновременно стальной проволокой отжимая шарик. Пружина стального шарика очень слабая, так что функциональные возможности гидравлического толкателя могут быть нарушены, если воздух попадет в толкатель при сильном нажатии проволокой на шарик, который весит всего несколько грамм.

• Г и дравлические компенсаторы за зоров клапанов представляют собой прецизионные механизмы, поэтому исключите попадание в них грязи или посторонних примесей.

• Не разбирайте гидравлические компенсаторы зазоров клапанов.

• Для чистки гидравлических толкателей используйте только чистое дизельное топливо.

7. Установите коромысла (А).

8. Установите распределительные валы (А).

9. Установите крышки подшипников распределительных валов (А).

Момент затяжки: 12,7-13,7Н*м

10. Установите вакуумный насос (А) с новой прокладкой (В).

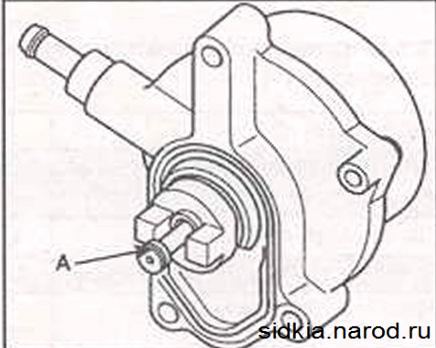

Перед установкой вакуумного насоса моторным маслом смажьте уплотнительное кольцо (А) насоса

12. Подсоедините шланг системы охлаждения (А) к кожуху термостата.

13. Вверните свечи накаливания (А) и подсоедините к ним шину питания. Момент затяжки:

Головка цилиндров: 1 - распределительный вал; 2 - болт. 26.5-29.4 Н*м: 3 - крышка подшипника распределительного вала; 4 - сальник; 5 - шкив распределительною вала; 6 - гидравлический компенсатор зазоров клапанов; 7 - гнездо пружины; 8 - болт. 125-140 Н • м; 9 - выпускные клапаны; 10 - впускные клапаны; 11 - головка цилиндров; 12 - клапанная пружина; 13 - тарелка пружины; 14-сухари; 15- наконечник клапана; 16 -толкатель впускного клапана; 17-толкатель выпускного клапана

• При установке мет аллической прокладки головки цилиндров соблюдайте осторожность. чтобы не повредить привалочные поверхности головки и блока цилиндров

1. Перед смятием головки цилиндров снимите зубчатый ремень привода газораспределительного механизма.

2. Отсоедините электрические разъемы от топливных форсунок.

4. Снимите топливную рейку,

5. Снимите пробки (А).

а. Потяните пробку немного вворх (более 1 мм )

b. Поверни то пробку по часовой стрелке на угол 90'.

с. Поверните ручку пробки (-) для увеличения зазора между крышкой головки цилиндров (С) и пробкой (В).

• Топливная система с рейкой и аккумулятором давления находится под высоким давлением (примерно 1600бар).

• Но проводите обслуживание топливной системы при работающем двигателе и в течение 30 секунд после выключения двигателя.

• Всегда соблюдайте меры безопасности.

• При обслуживании топливной системы соблюдайте абсолютную чистоту.

6. Шестигранным ключом (В) на 5 мм выверните болты крепления держателей (А) топливных форсунок.

3. Снимите зажимы (А) и отсоедините шланг возврата топлива.

7. Вытяните держатели топливных форсунок с болтами.

8. Снимите топливные форсунки (А).

9. Выверните болты (А) крепления крышки головки цилиндров (В)

10. Снимите крышку головки цилиндров.

11. Снимите держатели топливных форсунок (А) с болтами (В), которые были вывернуты ранее.

12. Снимите металлическую трубу (А), соединяющую топливный насос (В) и топливную рейку (С).

13. Выверните три болта (В) и снимите топливный насос (А)

14. Снимите выпускной коллектор

15. Снимите впускной коллектор.

16. Выверните болты (А) и снимите головку цилиндров (В)

Чтобы исключить деформирование головки цилиндров. в определенной последовательности отворачивайте болты крепления головки цилиндров, поворачивая их на 1/3 оборота за один проход до тех пор. пока не будут ослаблены все болты

• Перед снятием отметьте расположение всех деталей, так как при сборке их необходимо установить на свои первоначальные места

• Проверьте состояние распределительного вала

1 Снимите кронштейны двигателя, втулки детонации и стойки.

2. Выверите болты и снимите крышки подшипников респределительного вала (А).

3. Снимите распределительный вал (А) вместе с сальником (В).

4. Снимите толкатели впускных и выпускных клапанов (А и В).

5. Снимите гидравлические компенсаторы зазоров клапанов (С).

6. Снимите коромысла (D).

7. Перед снятием сухарей ударами пластмассового молотка по трубчатой оправке слегка нажмите на тарелку клапанной пружины, при этом ослабится зажим сухарей.

После снятия клапанов и клапанных пружин промаркируйте их. так как при сборке их необходимо установить на свои первоначальные места.

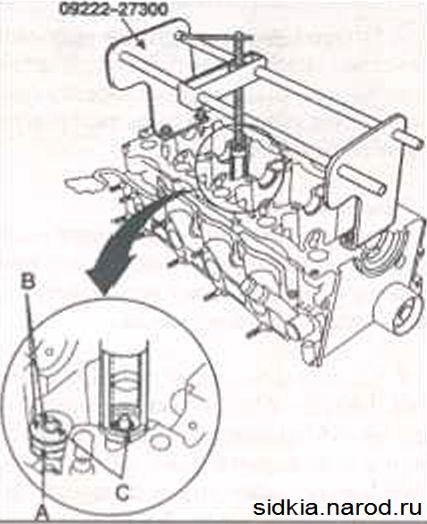

8. Специальным приспособлением SST (09222 -27300) сожмите пружину клапана (А) и сними те сухари (В). Медленно освободите приспособление, сжимающее пружину, и снимите тарелку пружины, пружину клапана и достаньте клапан из головки цилиндров

9. Пассатижами снимите маслоотражательные колпачки.

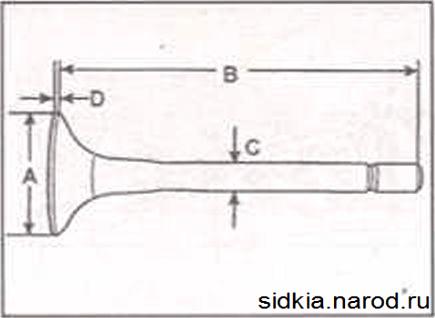

Размеры впускного клапана Размер А (Новый): 28,5-28,7 мм Размер В (Новый): 94,0-94,2 мм Размер С (Новый): 5,933-5,953 мм Размер D (Новый): 1,5-1.7 мм

Размеры выпускного клапана Размер А (Новый): 24,3-24,5 мм Размер В (Новый): 94,0-94,2 мм Размер С (Новый): 5,905-5,925 мм Размер D (Новый): 1,2-1,4 мм

В процессе проверки не вращайте распределительный вал.

1. Установите распределительный вал (А) и крышки подшипников распределительного вала (В) в головку цилиндров (С) и закрепите болтами, затянув их требуемым моментом в определенной последовательности.

Момент затяжки: 26,5-29,5 Н*м

2. Переместите распределительный вал до упора к задней части головки цилиндров.

3. Установите измерительный наконечник индикатора стрелочного типа (А) на торец распределительного вала (8) и установите стрелку индикатора на 0.

Переместите распределительный вал (В) вдоль оси до упора в другую сторону. Прочтите показания на индикаторе стрелочного типа, который показывает величину осевого люфта распределительного вала

Осевой люфт распределительного вала: 0,05-0,15 мм

4. Выверните болты и снимите крышки подшипников распределительного вала с головки цилиндров (А).

• Снимите распределительный вал (В) из головки цилиндров (А) и очистите его от смазки. Замените распределительный вал. если кулачки вала изношены или имеют шероховатую поверхность

• Очистите рабочие поверхности подшипников распределительного вала в головке цилиндров, затем установите распределительный вал и головку цилиндров

• Для измерения зазора используйте пластиковый калиброванный круглый стержень Plastigage (С). Стержень Plastigage сжимается между подшипником и шейкой распределитольного вала. Поело снятия крышки подшипника распределительного вала деформированный пластиковый стержень Plastigage измеряется специальным шаблоном, который имеется в комплекте. Отрежьте кусочки пластикового стержня и расположите их на шейках распределительного вала.

5. Установите крышки подшипников распределительного вала в головку цилиндров, и закрепите болтами, затянув их требуемым моментом в определенной последовательности.

6. Выверните болты и снимите крышки подшипников распределительных валов. Измеряя шаблоном ширину деформированного пластикового стержня Plastigage (С), определите зазоры в подшипниках распределительного вала.

Номинальный зазор: 0,040-0,074мм

7. Если зазор не соответствует требуемому значению:

• Если распределительный вал (А) был уже заменен на новый, замените головку цилиндров.

• Если распределительный вал не был заменен на новый, проверьте его биение после установки на призмы с V-образными выемками.

Биение распределительного пала Шейки 2 и 4: 0,035 мм Шейки 3:0,050 мм

Если биение распределительного вала соответствует требуемому значению, замените головку цилиндров. Если биение распределительного вала не соответствует требуемому значению, замените распределительный вал и проверьте зазор в подшипниках вала Если зазор все еще но соответствует требуемому значению, замените голоеку цилиндров.

8. Микрометром в двух точках измерьте высоту каждого кулачка распределительного вала

Номинальная высота кулачка:

- впускных клапанов: 34,697 мм

- выпускных клапанов: 34,570 мм Минимальная высота кулачка:

- впускных клапанов: 34,197 мм

- выпускных клапанов: 34,070 мм

9. Металлической линейкой и щупом в семи направлениях проверьте плотность поверхностей головки цилиндров (А).

• Если отклонение от плоскостности менее 0.03 мм по ширине головки цилиндров и 0.009 мм по длине, значит головка цилиндров в хорошем состоянии.

• Если отклонение от плоскостности не соответствует требуемым значениям, замените головку цилиндров.

Перед сборкой тщательно очистите головку цилиндров от стружки и пыли, при этом соблюдайте осторожность, чтобы загрязнения не попали в отверстия головки цилиндров.

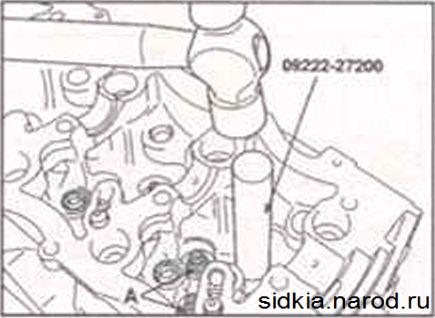

1. Специальным приспособлением SST (09222 - 27200)установите маслоотражательные колпачки (А).

2. Смажьте стержни клапанов моторньм маслом и установите клапаны в головку цилиндров. При установке клапанов не прилагайте больших усилий, чтобы не повредить маслоотражательные колпачки.

• Не используйте повторно старые маслоотражательные колпачки

• Неправильная установка маслоотражательного колпачка неблагоприятно воздействует на его рабочую кромку за счет эксцентриситета и приводит к утечке моторного масла через направляющие втулки клапана. При установке будьте осторожны, чтобы не перекрутить маслоотражательный колпачок

• Убедитесь, что клапаны легко и плавно перемещаются вверх и вниз.

3. Установите клапанную пружину (А) и тарелку пружины (В) Специальным приспособлением SST (09222 - 27300) сожмите пружину (А) и установите сухари (С).

При сжатии пружины убедитесь, что маслоотражательный колпачок но зажат приспособлением для сжатия пружины

4 Пластиковым молотком или ручкой молотка несколько раз ударьте по торцу стержня клапана для того, чтобы сухари установились на свои моста.

5 Установите гидравлические компенсаторы зазоров клапанов

1) Пород установкой гидравлических компенсаторов зазоров клапанов расположите их вертикально так, чтобы из них не вытекало масло и на них не попала пыль.

2) Аккуратно вставьте гидравлические компенсаторы зазоров клапанов в головку цилиндров так. чтобы из них не вытекло масло. Если в гидравлические компенсаторы зазоров клапанов попал воздух, удалите его следующим образом.

Удаление воздуха из гидравлических компенсаторов зазоров клапанов:

1. Если воздух попал в один гидравлический компенсатор зазоров клапанов.

Опустите гидравлический компенсатор зазоров клапанов в масло и 4-5 раз сожмите его, нажимая на крышку и одновременно отжимая шарик стальной проволокой. Для нажатия шарика не прикладывайте значительный усилий, так как он весит несколько грамм.

2. После установки о двигатель гидравлических компенсаторов зазоров клапанов.

Если в гидравлические компенсаторы зазоров клапанов попал воздух. они при работе двигателя могут издавать необычный шум. Для удаления воздуха несколько раз плавно увеличьте частоту вращения коленчатого вала двигателя с холостого хода до 3000 мин ' (примерно за 1 минуту одно увеличение частоты вращения коленчатого вала двигателя).

6. Установите наконечники стержней клапанов

7. Установите толкатели клапанов на гидравлические компенсаторы зазоров клапанов и коромысла-

8. Установите распределительный вал на головку цилиндров

Перед установкой нанесите тонкий слой чистого моторного масла на все поверхности скольжении распределительного вала

9. Убедитесь, что толкатели клапанов расположены на гидравлических компенсаторах зазоров клапанов и коромыслах. а их ролики касаются распределительного вала

10. Установите крышки подшипников распределительного нала Перед установкой головки цилиндров убедитесь, что все поршни находятся на середине хода, ток как клапаны выступают из головки цилиндров.

11. От руки вверните болты крепления крышек подшипников распределительного вала.

12. Затягивания болтов проводите в последовательности, показанной на рисунке. при этом каждый болт поворачивайте на два оборота за один проход, при этом толкатели клапанов не будут перекошены.

Момент затяжки: 26,5-29,4 Н • м

Установка проводится в последовательности. обратной снятию, с учетом следующего.

• Всегда используйте новую прокладку головки цилиндров.

• Привалочные поверхности головки и блока цилиндров должны быть чистые и сухие.

• Вращая коленчатый вал. установите поршень первого цилиндра в ВМТ

1. Направляющие штифты должны быть установлены в блок цилиндров.

2. Определите толщину прокладки головки цилиндров.

1) В 8 местах (А-Н) измерьте выступайте поршня, установленного в ВМТ по отношению к привалочной поверхности (I) блоха цилиндров

2) Установите прокладху так. чтобы маркировка располагалась со стороны маховика

3) В зависимости от величины выступания поршня по таблице выберите толщину прокладки В качестве величины выступания поршня необходимо использовать среднее значение из восьми измерений. Даже если одно измерение превышает допустимые пределы, толщину прокладки необходимо выбирать на основании измерения выступания этой точки.

3. Установке головку цилиндров, при этом не повредите прокладку головки.

4. От руки затяните болты крепления головки цилиндров.

5. Установите шкив распределительного вала, совместив установочную метку. и закрепите болтом, затянув его требуемым моментом

Момент затяжки: 124,5-144,2Н*м

6. В последовательности, показанной на рисунке, затяните болты крепления головки цилиндров.

- 2-й этап: довернуть на угол 120'

- 3-й этап: довернуть на угол 120'

Всегда используйте новые болт крепления головки цилиндров

7. Установите топливный насос.

8. Установите впускной и выпускной коллекторы.

9. Подсоедините шланг к вакуумному насосу и головке цилиндров.

Выбор толщины прокладки в зависимости от выступание поршней из блока цилиндров

Читайте также: