Установка противовеса на коленвал камаз

Коленчатый вал (рисунок 8) изготовлен из высококачественной стали и имеет пять коренных и четыре шатунные шейки, связанные щеками и сопряженные переходными галтелями. Для равномерного чередования рабочих ходов шатунные шейки коленчатого вала расположены под углом 90°.

К каждой шатунной шейке присоединяются два шатуна (рисунок 9): -один для правого и один для левого рядов цилиндров.

Упрочнение коленчатого вала производится азотированием на глубину 0,5…0,7 мм, твердость упрочненного слоя не менее 600 HV. Подвод масла к шатунным шейкам производится через отверстия в коренных шейках 8 и отверстия 7 (рисунок 8), не пересекающиеся с облегчающими отверстиями 6 в шатунных шейках.

Для уравновешивания сил инерции и уменьшения вибраций коленчатый вал имеет шесть противовесов, отштампованных заодно со щеками коленчатого вала. Кроме основных противовесов, имеется дополнительный съемный противовес 1, напрессованный на вал, его угловое расположение относительно коленчатого вала определяется шпонкой 5. Для обеспечения требуемого дисбаланса, на маховике выполняется выборка 6 (рисунок 12)

На хвостовике коленчатого вала выполнена шейка 9 (рисунок 10), по которой центрируется шестерня коленчатого вала 8 и маховик 1 (рисунок 13). На заднем торце коленчатого вала выполнено десять резьбовых отверстий М16х1,5-6Н для крепления шестерни коленчатого вала и маховика, на переднем торце выполнено восемь резьбовых отверстий M12x1,25-6Н для крепления гасителя крутильных колебаний.

В полость носка коленчатого вала установлена заглушка 4 (рисунок 8), через калиброванное отверстие которой осуществляется смазка шлицевого валика переднего привода отбора мощности.

От осевых перемещений коленчатый вал зафиксирован двумя полукольцами 1 и двумя полукольцами 2 (рисунок 10), установленными в проточках задней коренной опоры блока цилиндров, так, что сторона с канавками прилегает к упорным торцам вала.

На носке и хвостовике коленчатого вала (рисунок 8) установлены шестерни привода масляных насосов 3, 2 и привода газораспределительного механизма 8 (рисунок 10).

Уплотнение коленчатого вала осуществляется резиновой манжетой 8 (рисунок 13), с дополнительным уплотняющим элементом – пыльником 9. Манжета размещена в картере маховика 4. Манжета изготовлена из фторкаучука по технологии формования рабочей уплотняющей кромки непосредственно в прессформе.

Номинальные диаметры шеек коленчатого вала: коренных 95-0,015 мм, шатунных 80-0,013 мм.

Для восстановления двигателя предусмотрены восемь ремонтных размеров вкладышей. Обозначение вкладышей подшипников коленчатого вала, диаметр коренной шейки коленчатого вала, диаметр отверстия в блоке цилиндров под эти вкладыши указаны в приложении Б.

Обозначение вкладышей нижней головки шатуна, диаметр шатунной шейки коленчатого вала, диаметр отверстия в кривошипной головке шатуна под эти вкладыши указаны в приложении В.

Вкладыши 7405.1005170 Р0, 7405.1005171 Р0, 7405.1005058 Р0 применяются при восстановлении двигателя без шлифовки коленчатого вала. При необходимости шейки коленчатого вала заполировать.

При шлифовке коленчатого вала но коренным шейкам на 94 мм и менее или по шатунным шейкам на 79 мм и менее, необходимо коленчатый вал подвергнуть повторному азотированию.

Рисунок 10. Установка упорных полуколец и вкладышей коленчатого вала

1 – полукольцо упорного подшипника верхнее; 2 – полукольцо упорного подшипника нижнее; 3 – вкладыш подшипника коленчатого вала верхний; 4 – вкладыш подшипника коленчатого вала нижний; 5 – блок цилиндров; 6 – крышка подшипника коленчатого вала задняя; 7 – коленчатый вал; 8 – шестерня привода газораспределительного механизма; 9 – центрирующая шейка коленчатого вала.

Пределы допусков по диаметру шейки коленчатого вала, диаметру отверстия в блоке цилиндров и диаметру отверстия в кривошипной головке шатуна при восстановлении двигателя должны быть такими же, как у номинальных размеров.

Коленчатый вал двигателя мод. 740.30-260 имеет следующие основные отличия от коленчатых валов двигателей мод. 740.10 и 7403.10:

– упрочнение производится азотированием вместо закалки током высокой частоты;

– исключены грязеуловительные полости в шатунных шейках, подвод масла к шатунным шейкам производится от отверстий в коренных шейках прямыми отверстиями, не пересекающимися с облегчающими отверстиями в шатунных шейках;

– на хвостовике выполнена шейка, по которой центрируются шестерня коленчатого вала и маховик.

Эти отличия делают невозможным использование коленчатых валов двигателей мод. 740 10 и 7403.10 на двигатели мод. 740.30-260.

Коренные и шатунные подшипники

Коренные и шатунные подшипники изготовлены из стальной ленты, покрытой слоем свинцовистой бронзы толщиной 0,3 мм., слоем свинцово-оловянистого сплава толщиной 0,022 мм, и слоем олова толщиной 0,003 мм. Верхние 3 и нижние 4 вкладыши коренных подшипников не взаимозаменяемы. В верхнем вкладыше имеется отверстие для подвода масла и канавка для его распределения.

Оба вкладыша 4 нижней головки шатуна взаимозаменяемы. От проворачивания и бокового смещения вкладыши фиксируются выступами (усами), входящими в пазы, предусмотренные в постелях блока и шатуна, а также крышках подшипников.

Вкладыши имеют конструктивные отличия, направленные на повышение их работоспособности при форсировке двигателя турбонаддувом, при этом изменена маркировка вкладышей на 7405.1004058 (шатунные), 7405.1005170 и 7405.1005171 (коренные).

Не рекомендуется замена вкладышей при ремонте на серийные с маркировкой 740, так как при этом произойдет существенное сокращение ресурса двигателя.

Крышки коренных подшипников

Крышки коренных подшипников (рисунок 11) изготовлены из высокопрочного чугуна. Крепление крышек осуществляется с помощью вертикальных и горизонтальных стяжных болтов 3, 4, 5, которые затягиваются по определенной схеме с регламентированным моментом (приложение А).

Рисунок 11. Установка крышек подшипников коленчатого вала

1 — крышка подшипника; 2 — коленчатый вал; 3 — болт крепления крышки; 4 – болт стяжной крепления крышки подшипника левый; 5 – болт стяжной крепления крышки подшипника правый; 6 – шайба; 7 – блок; 8 – штифт.

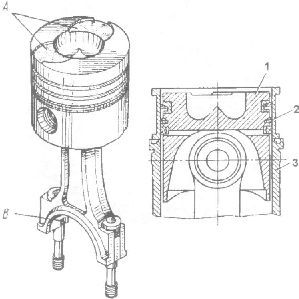

Шатун

Шатун (рисунок 9) стальной, кованный, стержень 1 имеет двутавровое сечение. Верхняя головка шатуна неразъемная, нижняя выполнена с прямым и плоским разъемом. Шатун окончательно обрабатывают в сборе с крышкой 2, поэтому крышки шатунов невзаимозаменяемы. В верхнюю головку шатуна запрессована стале-бронзовая втулка 3, а в нижнюю установлены сменные вкладыши 4. Крышка нижней головки шатуна крепится с помощью гаек 6, навернутых на болты 5, предварительно запрессованные в стержень шатуна. Затяжка шатунных болтов осуществляется по схеме, определенной в приложении А. На крышке и стержне шатуна нанесены метки спаренности – трехзначные порядковые номера. Кроме того на крышке шатуна выбит порядковый номер цилиндра.

Рисунок 9. Шатун

1 – стержень шатуна; 2 – крышка шатуна; 3 – втулка верхней головки шатуна; 4 – вкладыш нижней головки шатуна; 5 – болт крепления крышки шатуна; 6 – гайка болта крепления крышки шатуна.

Маховик

Маховик (рисунок 12) закреплен десятью болтами 7 (рисунок 13), изготовленными из легированной стали, на заднем торце коленчатого вала и зафиксирован штифтом 10 (рисунок 13) на центрирующей шейке коленчатого вала 9 (рисунок 10). С целью исключения повреждения поверхности маховика, под головки болтов устанавливается шайба 6 (рисунок 13). Величина момента затяжки болтов крепления маховика указана в приложении А. На обработанную цилиндрическую поверхность маховика напрессован зубчатый обод 3 (рисунок 12), с которым входит в зацепление шестерня стартера при пуске двигателя. Под манжету уплотнения коленчатого вала устанавливается кольцо 1 с наружной хромированной поверхностью.

Рисунок 12. Маховик Евро-2

1 – кольцо; 2 – втулка дистанционная; 3 – обод зубчатый маховика; 4 -штифт установочный; 5 – подшипник; 6 – выборка под дисбаланс.

Маховик выполняется под одно- или двух-дисковое диафрагменные сцепления. Во внутреннюю расточку маховика установлен подшипник 5 первичного вала коробки передач.

При регулировках угла опережения впрыска топлива и тепловых зазоров в клапанах, маховик фиксируется фиксатором (рисунок 14).

Рисунок 13. Установка маховика

1 – маховик; 2 – блок цилиндров; 3 – коленчатый вал; 4 – картер маховика; 5 – подшипник первичного вала коробки передач; 6 – шайба; 7 – болт; 8 — манжета уплотнения коленчатого вала; 9 – пыльник манжеты; 10 – штифт установочный маховика

Конструкция маховика имеет следующие основные отличия от маховиков двигателей 740.10 и 7403.10:

- изменен угол расположения паза под фиксатор на наружной поверхности маховика;

- увеличен диаметр расточки для размещения шайбы под болты крепления маховика;

- введена серповидная выборка для обеспечения требуемого дисбаланса;

- крепление маховика к торцу коленчатого вала осуществляется десятью болтами М16х1,5;

Перечисленные изменения делают несовместимыми маховики КАМАЗ Евро-2 с маховики двигателей Евро-1 740.10 и 7403.10.

Рисунок 14. Положение ручки фиксатора маховика

а) – при эксплуатации; б) – при регулировке, в зацеплении с маховиком.

Гаситель крутильных колебаний

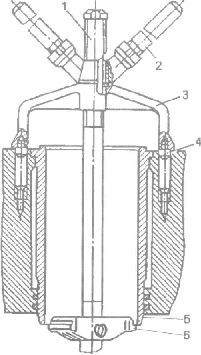

Гаситель крутильных колебаний (рисунок 15) закреплен восемью болтами 2 (рисунок 16) на переднем носке коленчатого вала. Гаситель состоит из корпуса 1 (рисунок 15) в который установлен с зазором маховик гасителя 2. Снаружи корпус гасителя закрыт крышкой 3. Герметичность обеспечивается сваркой по стыку корпуса гасителя и крышки. Между корпусом гасителя и маховиком гасителя находится высоковязкая силиконовая жидкость, дозировано заправленная перед заваркой крышки. Центровка гасителя осуществляется шайбой 6, приваренной к корпусу.

Рисунок 15. Гаситель крутильных колебаний коленчатого вала

1 – корпус гасителя; 2 – маховик гасителя; 3 – крышка; 4 – пробка заправочного отверстия; 5 – высоко-вязкостная силиконовая жидкость; 6 – центровочная шайба.

Рисунок 16. Установка гасителя крутильных колебаний

1 – гаситель; 2 -болт крепления гасителя; 3 – полумуфта отбора мощности; 4 – шайба; 5 – коленчатый вал; 6 – блок цилиндров.

Гашение крутильных колебаний коленчатого вала происходит путем торможения корпуса гасителя, закрепленного на носке коленчатого вала, относительно маховика в среде силиконовой жидкости. При этом энергия торможения выделяется в виде теплоты.

КАТЕГОРИЧЕСКИ ЗАПРЕЩАЕТСЯ при проведении ремонтных работ деформировать корпус и крышку гасителя. Гаситель с деформированным корпусом или крышкой к дальнейшей эксплуатации не пригоден.

После установки гасителя проверить наличие зазора между гасителем и противовесом.

Поршень

Поршень 1 (рисунок 17) отлит из алюминиевого сплава со вставкой из износостойкого чугуна под верхнее компрессионное кольцо. В головке поршня выполнена тороидальная камера сгорания с вытеснителем в центральной части, которая смещена относительно оси поршня в сторону от выточек под клапаны на 5 мм.

Рисунок 17. Поршень с шатуном и кольцами в сборе

1 – поршень; 2 – маслосъемное кольцо; 3 – поршневой палец; 4, 5 – компрессионные кольца; 6 – стопорное кольцо.

Боковая поверхность представляет собой сложную овально-бочкообразную форму с занижением в зоне отверстий под поршневой палец. На юбку нанесено графитовое покрытие. В нижней ее части выполнен паз, исключающий, при правильной сборке, контакт поршня с форсункой охлаждения при нахождении в нижней мертвой точке.

Поршень комплектуется двумя компрессионными и одним маслосъемным кольцами. Отличительной его особенностью является уменьшенное расстояние от днища до нижнего торца верхней канавки, которое составляет 17 мм. На двигателе 740.30-260 аналогично другим моделям двигателей КАМАЗ, с целью обеспечения топливной экономичности и экологических показателей, применен селективный подбор поршней для каждого цилиндра по расстоянию от оси поршневого пальца до днища. По указанному параметру поршни разбиты на четыре группы 10, 20, 30 и 40. Каждая последующая группа от предыдущей отличается на 0,11 мм. В запасные части поставляются поршни наибольшей высоты, поэтому, во избежание возможного контакта между ними и головками цилиндров, в случае замены необходимо контролировать надпоршневой зазор. Если зазор между поршнем и головкой цилиндра после затяжки болтов ее крепления будет менее 0,87 мм, необходимо подрезать днище поршня на недостающую до этого значения величину. Установка поршней с двигателей КАМАЗ других моделей недопустима.

Компрессионные кольца

Компрессионные кольца (рисунок 17) изготавливаются из высокопрочного, а маслосъемное из серого чугунов. Верхнее компрессионное кольцо имеет форму двухсторонней трапеции, с внутренней выборкой со стороны верхнего торца, а второе имеет форму односторонней трапеции. При монтаже торец с отметкой “верх” должен располагаться со стороны днища поршня.

Рабочая поверхность верхнего компрессионного кольца 4 покрыта молибденом и имеет бочкообразную форму. На рабочую поверхность второго компрессионного 5 и маслосъемного колец 2 нанесен хром. Ее форма на втором кольце представляет собой конус с уклоном к нижнему торцу, по этому характерному признаку кольцо получило название “минутное”. Минутные кольца применены для снижения расхода масла на угар, их установка в верхнюю канавку недопустима.

Маслосъемное кольцо

Маслосъемное кольцо коробчатого типа, высотой 4 мм, с пружинным расширителем, имеющим переменный шаг витков и шлифованную наружную поверхность. Средняя часть расширителя с меньшим шагом витков при установке на поршень должна располагаться в замке кольца.

Установка поршневых колец с других моделей двигателей КАМАЗ может привести к увеличению расхода масла на угар.

Форсунки охлаждения

Форсунки охлаждения (рисунок 6) устанавливаются в картерной части блока цилиндров и обеспечивают подачу масла из главной масляной магистрали, при достижении в ней давления 80… 120 кПа (0,8…1,2 кг/см 2 ), на внутреннюю полость поршней. На такое давление отрегулирован клапан, расположенный в каждой из форсунок.

При сборке двигателя необходимо контролировать правильность положения трубки форсунки относительно гильзы цилиндра и поршня. Контакт с поршнем недопустим.

Форсунки охлаждения

Поршень с шатуном (рисунок 17) соединены пальцем 3 плавающего типа, его осевое перемещение ограничено стопорными кольцами 6. Палец изготовлен из хромоникелевой стали, диаметр отверстия 22 мм. Применение пальцев с отверстием 25 мм недопустимо, так как это нарушает балансировку двигателя.

Привод отбора мощности передний

Привод отбора мощности передний (рисунок 18) осуществляется с носка коленчатого вала через полумуфту отбора мощности 2, прикрепленную к носку коленчатого вала 13 восьмью специальными болтами M12x1,25. Центрирование полумуфты относительно коленчатого вала осуществляется по внутренней расточке выносного противовеса. Крутящий момент от полумуфты передается посредством вала привода агрегатов 1 и вала отбора мощности 3 на шкив 4. Вал отбора мощности 3 устанавливается на двух шариковых подшипниках 11 и 12. Уплотнение полости осуществляется манжетой 8. Для уменьшения износа шлицевых соединений, вал привода агрегатов удерживается от осевых перемещений пружиной 9.

Рисунок 18. Установка привода отбора мощности переднего и шкива

1 – вал привода агрегатов; 2 – полумуфта отбора мощности; 3 – вал отбора мощности; 4 – шкив; 5 – болт; 6 – передняя крышка блока; 7 – корпус подшипника; 8 – манжета; 9 – пружина; 10 – заглушка; 11, 12 – подшипники; 13 – коленчатый вал.

Коленчатый вал перед установкой в блок цилиндров балансируется динамически относительно оси крайних коренных шеек на балансировочной машине. Перед балансировкой на каждую шейку устанавливается груз массой (8525±1) г. Центры тяжести грузов должны совпадать с осями шатунных шеек. Допустимая несбалансированность не должна превышать 80 г. Дисбаланс устраняется удалением металла сверлением в противовесах, изготовленных за одно целое с валом.

- Непосредственно перед установкой коленчатого вала смажьте поверхность вкладышей коренных подшипников и коренные шейки вала чистым дизельным маслом.

- Установите упорные полукольца вала в выточку последней коренной опоры так, чтобы стороны с канавками прилегали к упорным торцам вала. Болты крепления крышек коренных подшипников предварительно затягиваются со стороны правого, а затем со стороны левого рядов цилиндров с моментом затяжки 90— 120 Н*м, а затем окончательно — с моментом затяжки 210— 235 Н*м.

Сборка и установка газораспределительного механизма

Перед установкой в блок цилиндров распределительный вал собирается с корпусом заднего подшипника и распределительной шестерней. Перед сборкой с корпусом подшипника опорная шейка вала и втулка корпуса протираются салфеткой и смазываются чистым дизельным маслом. Шестерня после предварительного нагрева до температуры (100+-10) °С напрессовывается на шейку вала до упора. Зазор между шестерней и корпусом подшипника должен быть 0,25—0,30 мм.

Рис. 64. Распределительный вал в сборе:

1 — распределительный вал; 2 — корпус подшипника; 3 — распределительная шестерня; 4 — шпонка; 5 — подшипник

Перед установкой распределительного вала в блок цилиндров внутренняя поверхность опорных втулок и опорные шейки распределительного вала смазываются чистым дизельным маслом. Распределительный вал устанавливается аккуратно без повреждения рабочих поверхностей втулок.

Установка деталей газораспределительного механизма, передающих усилия от распределительного вала к коромыслам. Направляющие толкателей в комплекте с толкателями устанавливаются на штифты блока цилиндров и крепятся к блоку болтами. Болты затягиваются моментом затяжки 70—90 Н*м.

Штанги перед установкой в блок цилиндров протираются, а наконечники смазываются чистым дизельным маслом. Стойка с коромыслами клапанов в сборе должна легко без ударов войти на установочные штифты и шпильки. Коромысла клапанов устанавливаются так, чтобы сфера регулировочного винта была совмещена с наконечником штанги. Регулировочные винты должны быть ввернуты в коромысло до упора.

Установка распределительных шестерен за задний торец блока цилиндров

становка распределительных шестерен на задний торец блока цилиндров

Распределительные шестерни устанавливаются по меткам, как показано на рис. 3.

Затяжка болтов, крепящих ось ведущей шестерни привода распределительного вала к блоку, производится в 2 приема (предварительно и окончательно) моментом затяжки 50—60 Н*м.

Болт крепления роликоподшипника ведущей шестерни распределительного вала затягивается моментом затяжки 90—100 Н*м.

Окружной зазор в зацеплении шестерен газораспределительного механизма при рабочем положении двигателя составляет 0,1—0,3 мм. Замер производится щупом в 3 точках.

Рис. 3. Размещение и установка шестерен привода агрегатов:

а — размещение распределительных шестерен в задней части двигателя; б — схема установки распределительных шестерен по меткам; 1 — болт М12Х1 крепления роликоподшипника; 2, 21 — промежуточные шестерни; 3 — болт; 4, 17 — шайбы; 5 — манжета; 6 — корпус заднего подшипника; 7 — прокладка; 8 — сухарь; 9 — вал шестерни привода топливного насоса высокого давления; 10 — шпонка; 11, 15 — шарикоподшипники; 12 — шестерня привода топливного насоса высокого давления; 13 — распределительный вал в сборе с шестерней; 14 — упорная шайба; 16 — ось; 18 — болт М10Х1; 19 — конический двухрядный роликоподшипник; 20 — шпонка; 22 — упорное кольцо; 23 — стопорное кольцо; 24 — ведущая шестерня коленчатого вала

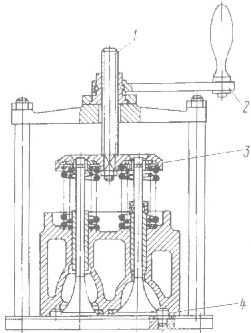

Установка цилиндро-поршневой группы в блок цилиндров.

Установка гильз цилиндров в блок.

Перед установкой гильз цилиндров в блок на фаски наносится смазка типа ЦИАТИМ. Гильзы цилиндров вставляются в блок усилием руки осторожно, не допуская срезания выступающих из канавок уплотнительных колец. На верхнем торце каждой гильзы со стороны, обращенной к вентилятору, наносится номер цилиндра.

Подготовка и установка поршней в гильзы цилиндров в сборе с кольцами, пальцами и шатунами.

Поршень с пальцем и шатуном, показанный на рис. 4, собирается после нагрева поршня до температуры 80…100°С. Отверстия в шатуне под пальцем и сам палец предварительно обильно смазываются дизельным маслом. Палец устанавливается усилием большого пальца руки. Запрессовка пальца в поршень не допускается. Выточки на поршне и пазы под усы вкладышей на шатуне располагаются в одну сторону. Поршневые пальцы от осевого перемещения надежно фиксируются стопорными кольцами.

Поршневые кольца перед постановкой на поршень должны иметь определенные размеры. Зазор поршневых колец замеряется в калибре диаметром 120+0,03 мм. Размеры зазоров поршневых колец и допустимые зазоры в замках указаны в табл. 1

Рис. 4. Установка поршня с шатуном в сборе в гильзу цилиндров:

а — поршень с шатуном в сборе: А — выемки для клапанов; Б — уступ (выемка) для захода усика вкладыша; б — установка поршня с шатуном и кольцами в сборе в гильзу с помощью приспособления: 1 — поршень; 2 — обойма приспособления И-801.00.001; 3 — гильза цилиндров.

Компрессионные и маслосъемные кольца устанавливаются с помощью плунжерного расширителя маслосъемных колец. Он вставляется в канавку поршня и кольцо надевается так, чтобы стык расширителя находился под углом 180° к замку кольца. После этого устанавливаются компрессионное кольцо, покрытое молибденом, и компрессионное кольцо, покрытое хромом.

Замки смежных колец разводятся в разные стороны.

Подбор поршня производится по расстоянию от образующей шатунной шейки коленчатого вала в верхнем ее положении до упорного бурта гильзы таким образом, чтобы выход днища поршня над упорным буртом гильзы цилиндров находился в пределах 0,6—0,7 мм, как показано на рис. 5.

Размеры зазоров поршневых колец и допустимые зазоры в замках, мм

| Параметры | Зазор после восстановления | Допустимый зазор |

| Замок в компрессионных поршневых кольцах | 0,4—0,6 | 0,8 |

| Замок в маслосъемных поршневых кольцах | 0,30—0,45 | 0,7 |

| Торцовый зазор верхнего компрессионного кольца | 0,12—0,17 | 0,22 |

| Торцовый зазор нижнего компрессионного кольца | 0,09—0,14 | 0,19 |

| Торцовый зазор маслосъемного кольца | 0,07—0,11 | 0,2 |

| Зазор в сопряжении поршень — гильза (при замере на расстоянии 0,119—0,162 мм от днища поршня) | 0,12—0,16 | 0,22 |

Рис. 5. Выход днища поршня над упорным буртиком гильзы цилиндров и установка уплотнений гильзы и головки в блоке:

а — величина выхода днища поршня над упорным буртиком гильзы цилиндров; б — уплотнения гильзы и головки цилиндров в блоке; I — поршень; 2 — опорный бурт гильзы цилиндров; 3 — уплотнительное кольцо головки цилиндров; 4 — уплотнительное кольцо гильзы цилиндров; 5 — головка цилиндров; 6 — прокладка головки цилиндра; 7 — блок цилиндров; 8 — уплотнительное кольцо нижней части опорного бурта гильзы цилиндров; 9 — гильза цилиндров

Рис. 6. Подбор поршня для установки его в цилиндр по расстоянию от шейки коленчатого вала до верхнего края гильзы цилиндров:

А — расстояние от шейки коленчатого вала до верхнего края гильзы цилиндров; Б — расстояние от оси пальца до плоскости выхода поршня из цилиндра; 1 — шейка коленчатого вала; 2 — гильза цилиндров; 3 — поршень

Методика производства измерений расстояния от образующей шатунной шейки коленчатого вала в верхнем ее положении до уплотнительного бурта гильзы цилиндров показана на рис. 68, а данные для подбора поршня по гильзе представлены в табл. 33. После подбора поршней на заводе-изготовителе индексы варианта поршня 10, 20, 30 и 40 наносятся на днище поршня и на нерабочем выступе торца гильзы.

При сборке цилиндро-поршневой группы необходимо подбирать поршни по гильзам таким образом, чтобы индексы у них были одинаковыми.

Рис. 7. Схема нумерации цилиндров и порядок работы двигателя

При установке поршня в гильзу выточки под клапаны на поршне должны быть смещены ближе к оси коленчатого вала.

Суммарный зазор между торцами между нижних головок шатунов и щеками коленчатого вала должен быть не менее 0,15 мм.

| Индекс варианта исполнения поршня | Расстояние от образующей шатунной шейки до упорного бурта гильзы цилиндров, мм | Расстояние от плоскости разъема до центра кольца, мм |

| 10 | 260,12—260,24 | 75,67—75,71 |

| 20 | 260,24—260,35 | 75,78—75,82 |

| 30 | 260,35—260,46 | 75,89—75,93 |

| 40 | 260,46—260,57 | 76,00—76,04 |

Спаренность крышек с шатунами проверяется по меткам завода-изготовителя. На крышках шатунов выбивается порядковый номер цилиндра.

Комплекты шатунов с поршнями и кольцами в сборе устанавливаются на двигатель в соответствии с номерами цилиндров, выбитыми на крышке шатуна. Нумерация цилиндров двигателя показана на рис. 69.

Затяжка болтов крепления крышек шатунов производится удлинением болтов на 0,25—0,27 мм.

Сборка и установка головок цилиндров.

Стержни клапанов перед сборкой графитизируются, рабочие поверхности направляющих втулок клапанов и стержни клапанов смазываются чистым дизельным маслом. Посадка клапанов на седла должна быть герметичной. Проверка герметичности производится сухим воздухом при давлении 0,15 МПа. Допустимая утечка воздуха не должна превышать 3,6 см3/мин. Клапаны должны быть надежно зафиксированы сухарями.

Головка цилиндров перед установкой тщательно обдувается сжатым воздухом от компрессора. Стыки головки цилиндра и гильзы, головки и блока уплотняются прокладками, показанными на рис. 67, б. Кольца уплотнительного газового стыка после установки в головку обжимаются усилием 4500 Н. Выход (выступ) плоскости кольца из головки после обжатия не должен превышать 0,08 мм. Забоины и заусенцы на выступах не допускаются.

Рис. 8. Выход днища поршня над упорным буртиком гильзы цилиндров и установка уплотнений гильзы и головки в блоке:

а — величина выхода днища поршня над упорным буртиком гильзы цилиндров; б — уплотнения гильзы и головки цилиндров в блоке; I — поршень; 2 — опорный бурт гильзы цилиндров; 3 — уплотнительное кольцо головки цилиндров; 4 — уплотнительное кольцо гильзы цилиндров; 5 — головка цилиндров; 6 — прокладка головки цилиндра; 7 — блок цилиндров; 8 — уплотнительное кольцо нижней части опорного бурта гильзы цилиндров; 9 — гильза цилиндров.

Перед установкой головок цилиндров на блок цилиндров плоскости их сопряжений, а также прокладки обдуваются сжатым воздухом. Резиновые уплотнительные кольца головок цилиндров устанавливаются плоской стороной к блоку цилиндров. Каждая головка цилиндра должна свободно, без ударов, устанавливаться на штифты. Резьба болтов крепления головки цилиндров смазывается тонким слоем графитовой смазки. Затяжка 6олтое производится равномерно, в 3 приема, чтобы исключить возможные перекосы головок. Моменты затяжки должны быть при 1-м приеме 40—50 Н*м; при 2-м приеме 120—150 Н*м, при 3-м приеме — 190—210 Н*м (рис. 70).

Топливный насос высокого давления (ТНВД) устанавливается в развале блока цилиндров на специальные поверхности.

Рис. 9. Затяжка болтов головки блока:

1—2—3—4 — последовательность затяжки

Болты равномерно затягиваются в 2 приема в последовательности, указанной на рис. 71, а. Момент затяжки болтов при установке ТНВД составляет 40—80 Н*м.

Для установки ТНВД проворачивается коленчатый вал до такого положения, при котором фиксатор, расположенный на картере маховика, войдет в паз на маховике. При этом метка на заднем фланце ведущей полумуфты должна находиться сверху, что обеспечивает положение поршня первого цилиндра в конце такта сжатия. После этого устанавливается ТНВД. Для этого метки на корпусе насоса и муфте опережения впрыска совмещаются, как показано на рис. 71, б и корпус насоса закрепляется.

Вал ведомой шестерни привода топливного насоса собирается с подшипником и шестерней. В задний торец вала запрессовывается сухарь привода датчика электротахометра на глубину (7±0,2) мм. При напрессовке шестерни и подшипников на вал передача усилий через шарики не допускается. При установке собранного вала на двигатель метка на ведомой шестерне привода топливного насоса совмещается с меткой на шестерне распределительного вала, как показано на рис. 65, после чего в переднюю опору запрессовывается подшипник и устанавливается корпус заднего подшипника.

После установки топливного насоса затягиваются стяжные болты переднего фланца полумуфты ТНВД, подсоединяются масляные трубопроводы, устанавливаются форсунки, после чего подсоединяются топливопроводы низкого и высокого давления, производится окончательная регулировка впрыска топлива, устанавливается рукоятка фиксатора в мелкий паз на корпусе фиксатора для закрепления муфты на валу.

Клапанный механизм собирается и регулируется после притирки и контроля клапанов в клапанных гнездах. Регулировка клапанов производится при четырех положениях коленчатого вала. Первое положение коленчатого вала определяется относительно начала впрыска топлива в первом цилиндре. Последующие положения коленчатого вала определяются его поворотом на угол, указанный в табл. 34. При каждом положении регулируются зазоры клапанов одновременно двух цилиндров в порядке работы: 1—5—4—2—6—3—7—8.

а — порядок затяжки болтов крепления ТНВД; б — установка муфты ТНВД на впрыск топлива в первый цилиндр двигателя; I, III, IV, II — последовательность затяжки болтов крепления ТНВД при установке его на двигатель; 1 — корпус ТНВД; 2 — муфта опережения впрыска топлива; 3 — диск вала привода ТНВД с гребенкой; 4 — вал привода муфты опережения впрыска топлива; 5 — крышка; 6 — метки гребенки на диске вала привода ТНВД; 7 — метка на корпусе муфты опережения впрыска; 8 — метка на корпусе ТНВД; 9, 12, 13, 15 — болты крепления ТНВД; 10 — секция подачи топлива к форсункам; 11 — направление порядка затяжки болтов крепления ТНВД; 14 — динамометрический ключ для затяжки болтов

До истечения гарантийного срока не разбирайте двигатель (не снимайте головки цилиндров, масляный картер, не нарушайте пломбы топливного насоса высокого давления и не разбирайте его), в противном случае утрачивается право на гарантийный ремонт двигателя. При необходимости допускается заменять топливопроводы высокого и низкого давления, шланги, фильтры очистки масла, топлива и воздуха, водяной насос, вентилятор, выключатель гидромуфты, внешние крепежные детали, впускные воздухопроводы и выпускные коллекторы, водосборные трубы, форсунки, штанги толкателей, турбокомпрессоры;

Для разборки рекомендуется использовать поворотный стенд Р-770, на котором двигатель имеет возможность поворачиваться вокруг вертикальной и горизонтальной оси.

Перед установкой двигателя на стенд снимите масляный фильтр с теплообменником, вентилятор, выпускные коллекторы, кронштейны передних опор, стартер;

трущиеся поверхности деталей, кроме оговоренных особо, при сборке смазывайте моторным маслом;

при креплении деталей посредством резьбовых соединений, кроме указанных в тексте особо, обеспечьте момент затяжки согласно приложению 9;

неметаллические прокладки для удобства сборки, при необходимости, ставьте с нанесением на одну из сопрягаемых деталей консистентной смазки. Следите, чтобы прокладки равномерно прилегали к сопрягаемым поверхностям, были плотно зажаты и не выступали за контур сопряженных поверхностей;

при установке резиновые уплотнительные кольца и заходные фаски сопрягаемых деталей смазывайте консистентной смазкой;

не подгибайте шпильки при надевании на них деталей.

Рекомендации по снятию, установке и дефектовке деталей и узлов двигателя.

Для снятия шестерни привода топливного насоса в сборе с валом:

-выверните четыре болта крепления компрессора и снимите компрессор;

-выверните три болта крепления насоса гидроусилителя руля и снимите насос;

-ослабьте затяжку стяжного болта 10 (рис. Установка угла опережения впрыскивания топлива двигателя 740.13-260) или 6 (рис. Установка угла опережения впрыскивания топлива двигателей 740.11-240 и 740.14-300).

-снимите корпус заднего подшипника в сборе с манжетой;

-снимите шестерню привода топливного насоса высокого давления в сборе с валом (рис. Снятие шестерни привода ТНВД в сборе с вапом ).

При сборке совместите метки на торцах шестерни привода и шестерни распределительного вала.

Снятие шестерни привода ТНВД в сборе с валом

Для снятия гильзы цилиндра съемником 801.05.000 (рис. Снятие гильзы цилиндров съемником ) сложите захват вдоль винта 1 и в таком виде вставьте его внутрь гильзы.

Зацепив захват за нижний торец гильзы 5, установите его перпендикулярно винту, после этого установите опоры 4 в отверстие на привалочной плоскости блока и, вращая рукоятку 2, выверните винт до полного снятия гильзы.

Снятие гильзы цилиндров съемником: 1 - винт; 2 - рукоятка; 3 - корпус; 4 - опора; 5 - гильза; 6 - захват.

Для снятия картера маховика:

-снимите компрессор (см. выше);

-снимите насос гидроусилителя руля (см. выше);

-выверните три болта и снимите рым задний;

-снимите скобы крепления трубки отвода топлива от форсунок;

-выверните болт крепления масляного щупа;

-выверните болты крепления маховика и монтажными болтами с резьбой М8 (рис. Снятие маховика монтажными болтами );

Снятие маховика монтажными болтами

-выверните болты крепления картера маховика, снимите картер.

При установке картера маховика, для предохранения манжеты уплотнения хвостовика коленчатого вала, используйте оправку (рис. Оправка манжеты для установки картера маховика) : при этом манжету обильно смажьте моторным маслом.

Оправка манжеты для установки картера маховика

Для ремонта коленчатого вала, блока и шатуна предусмотрено семь ремонтных размеров вкладышей (см. приложения 1 и 2). Обозначение вкладышей нанесено на его тыльной стороне.

Для снятия и разборки шатунно-поришевой группы:

-удалите нагар с верхнего пояса гильзы;

-снимите крышку нижней головки шатуна съемником (рис . Снятие съемником нижн е й головки шатуна );

-извлеките поршень в сборе с шатуном из цилиндра;

-снимите поршневые кольца приспособлением (рис. Снятие поршневых колец съемником И801.08.000);

-выньте стопорные кольца из бобышек поршня щипцами И801.23.000;

-нагрейте поршень в масляной ванне до температуры 80 - 100°С;

-выньте поршневой палец.

При сборке и установке шатунно-поришевой группы:

-компрессионные кольца устанавливайте конической поверхностью (с клеймом ВЕРХ) к днищу поршня, на двигателях 740.13-260 и 740.14-300 верхнее кольцо устанавливается так, чтобы внутренняя выборка была расположена со стороны днища;

-маслосъемные кольца устанавливайте так: сначала встаньте в канавку пружинный расширитель, затем наденьте маслосъемное кольцо таким образом, чтобы стык расширителя находился диаметрально противоположно замку кольца; смежные кольца направьте замками в противоположные стороны;

Снятие съемником нижнем головки шатуна

Снятие поршневых колец съемником И801.08.000: 1 - поршень; 2 - кольцо; 3 - съемник

-поршень и шатун при сборке устанавливайте так, чтобы выточки А под клапаны в днище поршня и паз В в шатуне под замковый ус вкладыша были на одной стороне (см. рис. Установка поршня с шатуном и кольцами в сборе в гильзу цилиндров ):

-не запрессовывайте палец в холодный поршень;

-при установке поршня в цилиндр предварительно вставьте его в обойму И801.00.000 (см рис. Установка поршня с шатуном и кольцами в сборе в гильзу цилиндров );

-индекс, выбитый на днище поршня, должен быть одинаковым с индексом, выбитым на торце гильзы, если не было замены поршня. Выточки под клапаны на днище поршня смести те в сторону развала блока цилиндров. Клейма спаренности из цифр на шатуне и крышке шатуна должны быть одинаковыми.

Установка поршня с шатуном и кольцами в сборе в гильзу цилиндров: 1 - поршень; 2 - обойма И801.00.01; 3 - гильза цилиндра

Для снятия коленчатого вала демонтируйте:

-шатунно-поршневую группу (см. выше);

-переднюю крышку блока с гидромуфтой в сборе;

-масляный насос с маслозаборником в сборе;

-крышки коренных опор;

-снимите коленчатый вал подъемником или талями, зацепив латунными крюками за первую и четвертую шатунные шейки.

При установке коленчатого вала на двигатель: совместите метки на шестернях привода агрегатов;

-обеспечьте соответствие размеров вкладышей размерам шеек вала;

-установите полукольца упорного подшипника так, чтобы стороны с канавками прилегали к упорным торцам вала (см. рис. Установка полуколец упорного подшипника коленчатого вала );

-проследите за совпадением номеров крышек коренных подшипников с порядковыми номерами опор на блоке цилиндров (см. рис. Установка крышек коренных опор )

-номера начинаются от переднего торца;

-болты крепления крышек коренных подшипников и стяжные болты блока затягивайте в такой последовательности:

1 Очистите от грязи резьбу в отверстиях блока и на болтах, смажьте моторным маслом резьбу на болтах, избыток масла удалите.

2. Установите по посадочным поверхностям плотно, без перекоса крышки коренных подшипников.

3. Вверните с установкой шайб 16x3 болты M16 крепления крышек, обеспечив предварительный момент затяжки 95-120 Н.м (9,6 - 12 кгс.м).

Установка полуколец упорного подшипника коленчатого вала: 1 - полукольцо; А - канавка.

4.Затяните окончательно болты крепления крышек, обеспечив момент затяжки 275-295 Н.м (28 - 30 кгс.м)

5.Вверните и затяните стяжные болты блока, обеспечив момент затяжки 147-167 Н.м (15-17 кгс.м). При затяжке болтов динамометрическим ключом сопротивление должно нарастать плавно, без рывков. Момент отсчитывайте при движении ключа. По окончании затяжки коленчатый вал должен свободно проворачиваться от усилия руки, приложенного к установочным штифтам маховика, осевой зазор в упорном подшипнике должен быть не менее 0,05 мм.

Установка крышек коренных опор: 1 - порядковый номер на крышке коренной опоры

Примечание: В переходный период освоения выпуска в составе двигателя может быть использован блок цилиндров с привертными направляющими толкателей, с втулками распределительного вала увеличенной размерности, без увеличенных маслоканалов, с моментами затяжки болтов крепления крышек коронных подшипников:

-предварительная затяжка - 95-120 Н.м (9,6-12 кгс.м);

-окончательная затяжка - 206-230 Н.м (21-23.5 кгс.м);

-стяжные болты затягиваются моментом 81-91 Н.м (8.2-9.2 кгс.м).

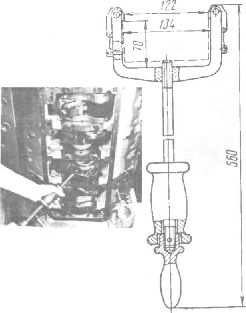

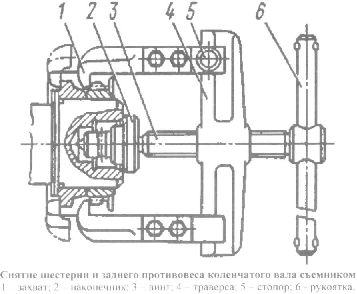

Для разборки и сборки коленчатого вала:

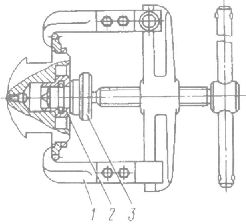

снимите передний и задний противовесы, а также ведущую шестерню коленчатого вала и шестерню привода масляного насоса съемником И801.01.000. Для снятия шестерни коленчатого вала и заднего противовеса лапы захватов 1 (см. рис. Сн ятне шестерни и заднего противовеса коленчатого вала съемником ) заведите за край шестерни противовеса и зафиксируйте стопорами 5. Винт 3 через наконечник 2 уприте в торец коленчатого вала и, вращая рукоятку 6, вверните винт 3 в траверсу 4 до полного снятия шестерни.

Для снятия шестерни привода масляного насоса и переднего противовеса коленчатого вала (рис. Снятие шестерни и заднего противовеса коленвала. ) на наконечник 3 установите наконечник 2 и снимите шестерню аналогично снятию шестерни коленчатого вала;

Снятия шестерни привода масляного насоса и переднего противовеса коленчатого вала: 1- захват; 2 - наконечник; 3 - винт; 4 - траверса; 5 - стопор: 6 - рукоятка.

-перед сборкой очистите маслоподводящие отверстия от отложений;

-промойте вал и продуйте каналы сжатым воздухом;

Примечание: при применении нового коленчатого вала необходимо вывернуть ввертыш, промыть вал, продуть каналы сжатым воздухом.

Сборку коленчатого вала производите в обратной последовательности, перед напрессовкой на коленчатый вал передний противовес, шестерню привода масляного насоса, задний противовес и ведущую шестерню коленчатого вала нагревайте до температуры 105 °С.

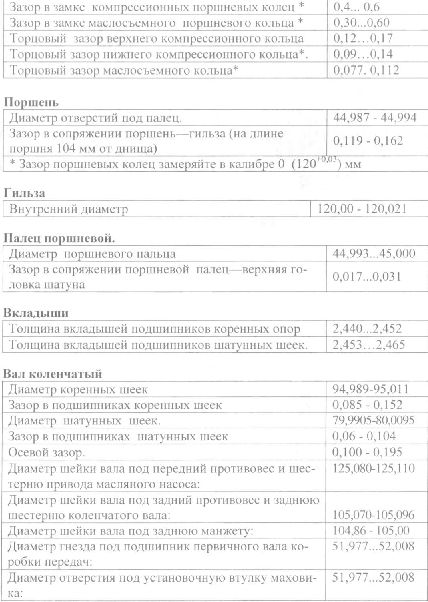

РАЗМЕРЫ ДЕТАЛЕЙ, мм

Для снятия головки цилиндра при замене, а также устранения неисправностей клапанного механизма и цилиндро-поршневой группы:

-слейте охлаждающую жидкость из системы охлаждения двигателя:

-выверните болты крепления выпускного коллектора и снимите коллектор;

-выверните из снимаемой головки болты крепления впускного воздухопровода и водосборной трубы,

-ослабьте крепления этих же болтов на других головках с целью получения необходимого зазора для снятия *;

* Для снятия головок цилиндров правого ряда предварительно снимите с двигателя компрессор.

-снимите соединительный патрубок впускных воздухопроводов;

-отсоедините от головки все трубопроводы и защитите их полости от попадания пыли и грязи;

-снимите форсунку, предохраняя распылитель от ударов и засорения отверстий, крышку головки цилиндра, стойки вместе с коромыслами и штанги;

-ослабьте болты крепления головки цилиндра, соблюдая ту же последовательность, что и при затяжке (рис. Последовательность затяжки болтов крепления головки цилиндра ), затем выверните их;

-снимите головку цилиндра с двигателя.

Последовательность затяжки болтов крепления головки цилиндра

При установке головки цилиндра обратите внимание на правильность монтажа прокладок. Болты крепления головки цилиндра затяните в три приема в последовательности, указанной на рис. Последовательность затяжки болтов крепления головки цилиндра . После затяжки болтов проверьте и, если необходимо, отрегулируйте тепловые зазоры между клапана ми и коромыслами.

Для разборки и сборки клапанного механизма приспособлением И801.06.000 (см. рис. Разборка головкицилиндра в приспособлении И801.06. 000 ):

-установите на основание головку блока цилиндров так, чтобы штифты вошли в штифтовые отверстия головки;

-вращая вороток 2, вверните винт 1 и тарелкой 3 отожмите пружины клапанов;

-снимите сухари и втулки;

-выверните винт 1 из траверсы, снимите тарелку и пружины клапанов;

-выньте впускной и выпускной клапаны.

Разборка головки цилиндра в приспособлении И801.06.000: 1 - винт; 2 - вороток; 3 - тарелка; 4 - штифт.

При сборке клапанного механизма стержни клапанов смажьте дизельным маслом.

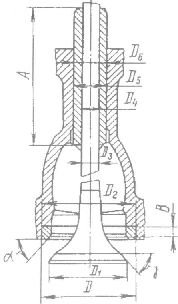

Размеры клапанов: А - длина направляющей; В - высота седла; Д - диаметр отверстия под седло; Д1| - диаметр тарелки; Д2- диаметр седла; Д3 - диаметр стержня; Д4 - внутренний диаметр направляющей; Д5 - наружный диаметр направляющей; Д6 - диаметр отверстия под направляющую; а - угол фаски седла; у - угол фаски клапана.

Для притирки клапанов:

-разберите клапанный механизм, как описано выше:

-приготовьте пасту из 1.5 частей (по объему) микропорошка карбида кремния зеленого, одной части дизельного масла и 0.5 части дизельного топлива. Перед применением притирочную пасту перемешайте (микропорошок способен осаждаться):

-нанесите на фаску седла клапана тонкий равномерный слой насты, смажьте стержень клапана моторным маслом. Притирку производите возвратно-вращательным движением клапана дрелью с присоской или приспособлением. Нажимая клапан, поверните его на 1/3 оборота, затем на 1/4 оборота в обратном направлении. Не притирайте клапаны круговыми движениями. Притирку продолжайте до появления на фасках клапана и седла равномерного матового пояска шириной не менее 1.5 мм (рис. Расположение матового пояска на седле клапана);

БЛОК ЦИЛИНДРОВ является основной корпусной деталью двигателя и представляет собой отливку из чугуна.

Блок цилиндров двигателя составляют два ряда полублоков под гильзы цилиндров, расположенных V-образно под углом 90° один к другому и представляющих одно целое с верхней частью картера.

Левый ряд расточек под гильзы смещен относительно правого вперед (к вентилятору) на 29,5 мм, что обусловлено установкой двух шатунов на каждую шатунную шейку коленчатого вала.

Каждая расточка имеет по два соосных цилиндрических пояса, выполненных в верхней и нижней частях полублоков, по которым центрируется гильза цилиндра, и выточку в верхнем поясе, образующую кольцевую площадку под бурт гильзы.

На нижнем поясе выполнены две канавки под уплотнительные кольца, которые предотвращают попадание охлаждающей жидкости из полости охлаждения блока в полость масляного картера двигателя.

Бобышки отверстий под болты крепления головок цилиндров выполнены в виде приливов к поперечным стенкам, образующим рубашку охлаждения, и равномерно распределены вокруг каждого цилиндра.

Поперечные перегородки в нижней части блока цилиндров заканчиваются толстостенными арками, образующими коренные опоры коленчатого вала, к обработанным площадкам которых крепятся крышки коренных подшипников.

Расточка блока цилиндров под вкладыши коренных подшипников производится в сборе с крышками, поэтому крышки коренных подшипников не взаимозаменяемы и устанавливаются в строго определенном положении. На каждой крышке нанесен порядковый номер опоры, нумерация которых начинается с переднего торца блока.

В картерной части развала блока цилиндров в виде бобышек выполнены направляющие толкателей клапанов. Ближе к заднему торцу, между четвертым и восьмым цилиндрами, для улучшения циркуляции охлаждающей жидкости, выполнена перепускная труба полости охлаждения. Одновременно она придает блоку еще и дополнительную жесткость. Параллельно оси расточек под подшипники коленчатого вала выполнены расточки под втулки распределительного вала. Ниже расточек под уплотнительные кольца гильз цилиндров прилиты бобышки под форсунки охлаждения поршней.

Двигатели КАМАЗ комплектуются различными вариантами системы питания топливом (см. табл. 1): V-образным ТНВД фирмы "ЯЗДА" или рядным ТНВД фирмы "BOSCH".

Поэтому установочные постели и резьбовые отверстия на блоке цилиндров выполнены под конкретное исполнение ТНВД.

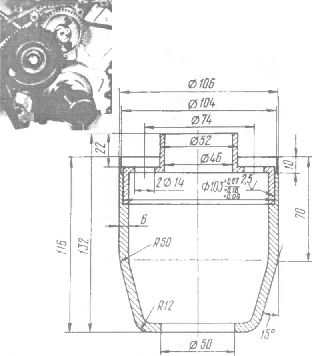

ГИЛЬЗЫ ЦИЛИНДРОВ (рисунок 7) "мокрого" типа, легкосъемные, имеют маркировку 740.51-1002021 на поверхности заходного конуса нижнего направляющего пояска.

Рисунок 7 - Установка гильзы цилиндра и уплотнительных колец:

1 - трубка форсунки; 2 - корпус форсунки охлаждения поршня; 3 - корпус клапана; 4 - кольцо уплотнительное гильзы нижнее; 5 - кольцо уплотнительное верхнее; 6 - гильза цилиндра; 7 - блок цилиндров.

Гильза цилиндра 6 изготавливается из серого специального чугуна, не подвергаемого термообработке в процессе изготовления, и отличается от гильз, не имеющих указанной маркировки. Установка на двигатели гильз без указанной маркировки не допускается.

В соединении гильза - блок цилиндров полость охлаждения уплотнена резиновыми кольцами круглого сечения. В верхней части установлено кольцо 5 в проточке гильзы, в нижней части - два кольца 4 в расточки блока цилиндров.

Микрорельеф на зеркале гильзы представляет собой редкую сетку впадин и площадок с мелкими рисками под углом к оси гильзы. При работе двигателя масло удерживается во впадинах, что улучшает прирабатываемость деталей цилиндропоршневой группы.

При сборке двигателя на нерабочем выступе торца гильзы наносятся номер цилиндра и индекс варианта исполнения поршня. При ремонте двигателя с заменой гильз цилиндров и поршней допустима установка новых гильз без нанесения номера цилиндра и индекса варианта исполнения поршня, поршень должен соответствовать указанному исполнению, либо должен быть проверен надпоршневой зазор.

ПРИВОД АГРЕГАТОВ (рисунок 8) осуществляется прямозубыми шестернями и служит для привода механизма газораспределения, топливного насоса высокого давления (ТНВД), компрессора и насоса рулевого усилителя изделия.

Механизм газораспределения приводится в действие от ведущей шестерни 10 (с модулем зуба 4,5 мм), закрепленной на хвостовике коленчатого вала, через блок промежуточных шестерен, которые вращаются на двух рядах роликов 3, разделённых промежуточной втулкой 4 и расположенных на оси 1, закреплённой на заднем торце блока цилиндров.

На хвостовик распределительного вала напрессована шестерня 16 (с модулем зуба 3 мм), угловое расположение которой относительно кулачков вала определяется шпонкой.

Шестерня 15 установлена на вал 13 привода ТНВД с натягом и ориентируется шпонкой 14.

Привод ТНВД осуществляется от шестерни 15, находящейся в зацеплении с шестерней 16 распределительного вала. С шестерней привода ТНВД находятся в зацеплении шестерни привода компрессора и насоса рулевого усилителя изделия.

Рисунок 8 - Привод агрегатов:

1 - ось ведущей шестерни привода распределительного вала; 2 - болт крепления оси; 3 - роликидиаметром 5,5x15,8 в количестве 60 шт.; 4 - втулка промежуточная; 5 - шестерня ведущая; 6, 14 - шпонки; 7 - шайба упорная; 8 - шайба замковая; 9 - болт крепления насыпного подшипника; 10 - ведущая шестерня коленчатого вала; 11 - шестерня промежуточная; 12, 17 - шарикоподшипники; 13 - вал привода ТНВД; 15 - шестерня привода ТНВД; 16 - шестерня привода распределительного вала; 18 - втулка; 19 - распределительный вал.

К заднему торцу блока цилиндров крепится картер агрегатов. В верхней части картера агрегатов есть расточки, в которые могут устанавливаться компрессор и насос рулевого усилителя изделия. По бокам картера агрегатов выполнены бобышки с отверстиями для слива масла из турбокомпрессоров и под указатель уровня масла.

Привод агрегатов закрыт картером маховика, закреплённым к заднему торцу блока цилиндров через картер агрегатов.

В верхней части картера агрегатов и картера маховика слева выполнен прилив, предназначенный для установки коробки отбора мощности (КОМ). В случае отсутствия КОМ внутренние поверхности прилива не обрабатываются.

На картере маховика справа предусмотрено место под фиксатор маховика, применяемый для установки и регулирования угла опережения впрыскивания топлива, а также для регулирования тепловых зазоров в механизме газораспределения и фиксации маховика при отворачивании болтов крепления маховика во время проведения ремонтных работ. Ручка фиксатора при эксплуатации двигателя должна находиться в верхнем положении. В нижнее положение ее переводят при регулировочных и ремонтных работах, в этом случае фиксатор находится в зацеплении с маховиком.

В картере маховика выполнены расточки для установки стартера, манжеты коленчатого вала и, если это предусмотрено конструкцией, корпуса заднего подшипника вала привода ТНВД и датчика оборотов коленчатого вала.

На нижнем фланце картера маховика предусмотрен люк для проворота коленчатого вала при проведении регулировочных и ремонтных работ.

КОЛЕНЧАТЫЙ ВАЛ (рисунок 9) изготавливается из высококачественной стали с упрочнением методом карбонитрирования или азотирования. Для двигателей мощностью до 320 л.с. включительно допускается применение валов упрочненных токами высокой частоты. Валы имеют пять коренных и четыре шатунных шейки, связанные щеками и сопряженные с ними переходными галтелями. Для равномерного чередования рабочих ходов шатунные шейки коленчатого вала расположены под углом 90°.

На каждой шатунной шейке установлены по два шатуна 5 (рисунок 11) - один для правого и один для левого рядов цилиндров.

Подвод масла к шатунным шейкам производится через отверстия 5 (рисунок 9) в коренных и отверстия 4 в шатунных шейках.

Рисунок 9 - Коленчатый вал:

1 - противовес; 2 - шестерня привода масляного насоса; 3 - шпонка; 4 - отверстия подвода масла к шатунным подшипникам; 5 - отверстия подвода масла к коренным подшипникам.

На хвостовике коленчатого вала выполнена шейка 20, по которой центрируется шестерня 3 (с модулем зуба 4,5 мм) привода газораспределительного механизма и маховик 1, на носок коленчатого вала напрессована шестерня 2 (рисунок 9) привода масляного насоса. Шестерня привода масляного насоса двигателей с номинальной частотой вращения коленчатого вала 1900 мин -1 отличается от шестерни двигателей с номинальной частотой вращения 2200 мин -1 количеством зубьев (69 и 64 зуба соответственно).

На торце хвостовика коленчатого вала выполнено десять резьбовых отверстий М16x1,5-6Н для крепления маховика и шестерни коленчатого вала, на торце носка коленчатого вала выполнено восемь резьбовых отверстий М12х1,25-6Н для крепления гасителя крутильных колебаний и полумуфты отбора мощности.

От осевых перемещений коленчатый вал зафиксирован верхними 7 (рисунок 12) и нижними 10 полукольцами, установленными в проточках задней коренной опоры блока цилиндров, так, что сторона с канавками прилегает к упорным торцам вала.

Уплотнение коленчатого вала осуществляется манжетой 12 безпружинной конструкции с уплотнительным элементом из PTFE (модифицированный фторопласт).

Диаметры шеек коленчатого вала:

- коренных - (95±0,015) мм;

- шатунных - (80±0,015) мм.

Маркировка коленчатого вала, выполненная в поковке на третьем противовесе, должна быть 740.50-1005020.

ВКЛАДЫШИ КОРЕННЫХ И ШАТУННЫХ ПОДШИПНИКОВ (рисунки 11 и 12) изготовлены из стальной ленты, покрытой слоями свинцовистой бронзы, свинцовооловянистого сплава и олова.

Верхние 8 (рисунок 12) и нижние 9 вкладыши коренных подшипников не взаимозаменяемы. Верхние вкладыши отличаются от нижних наличием отверстия для подвода масла и кольцевой канавки для его распределения. Вкладыши 9 (рисунок 11) нижней головки шатуна взаимозаменяемы. От проворачивания и бокового смещения вкладыши фиксируются выступами (усами), входящими в пазы, предусмотренные в постелях блока и шатуна, а также крышках подшипников.

В связи с высокими удельными нагрузками, действующими на подшипники в двигателях нового поколения, вкладыши имеют конструктивные отличия от ранее выпускаемых, направленные на повышение их работоспособности, при этом изменена маркировка вкладышей на 740.60-1004058 (шатунные), 740.60-1005170 и 740.60-1005171 (коренные).

При ремонте коленчатого вала допускается перешлифовка коренных и шатунных шеек с уменьшением их диаметров на 0,25 мм и применением соответствующих ремонтных типоразмеров коренных и шатунных вкладышей (см. приложение Б и В).

Пределы допусков диаметров шеек ремонтного коленчатого вала при восстановлении двигателя должны быть такими же, как у диаметров шеек нового коленчатого вала.

Клеймо ремонтного размера нанесено на тыльной стороне вкладыша.

При шлифовке коленчатого вала по коренным шейкам до диаметра менее 94,5 мм или по шатунным шейкам до диаметра менее 79,5 мм, необходимо коленчатый вал подвергнуть повторному азотированию по специальной технологии.

НЕ РЕКОМЕНДУЕТСЯ ЗАМЕНА ВКЛАДЫШЕЙ ПРИ РЕМОНТЕ НА ВКЛАДЫШИ С МАРКИРОВКОЙ 740, ТАК КАК ПРИ ЭТОМ ПРОИЗОЙДЕТ СУЩЕСТВЕННОЕ СОКРАЩЕНИЕ РЕСУРСА ДВИГАТЕЛЯ! ДОПУСТИМО ПРИМЕНЕНИЕ ВКЛАДЫШЕЙ НОМИНАЛЬНОГО И РЕМОНТНОГО ТИПОРАЗМЕРОВ С МАРКИРОВКОЙ 7405.

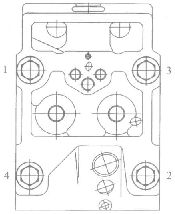

Рисунок 10 - Установка крышек подшипников коленчатого вала:

1 - крышка подшипника; 2 - коленчатый вал; 3 - болт крепления крышки; 4 - болт стяжной крепления крышки подшипника левый; 5 - болт стяжной подшипника правый; 6 - шайба; 7 - блок цилиндров.

КРЫШКИКОРЕННЫХ ПОДШИПНИКОВ 1 (рисунок 10) изготовлены из высокопрочного чугуна.

Крепление крышек осуществляется с помощью вертикальных коренных 3 и горизонтальных стяжных 4 и 5 болтов, которые затягиваются по определенной схеме с регламентированным моментом (см. приложение А).

Кроме того, крышка пятой коренной опоры центрируется в продольном направлении двумя вертикальными штифтами, обеспечивающими точность совпадения расточек под упорные полу кольца коленчатого вала на блоке и на крышках.

Для удобства снятия крышек коренных подшипников при ремонте, они имеют отверстия для съемника.

ШАТУН (рисунок 11) стальной, кованый, стержень 5 имеет двутавровое сечение. Верхняя головка шатуна неразъемная, нижняя выполнена с прямым разъемом и плоским стыком. В верхнюю головку шатуна запрессована сталебронзовая втулка 10, а в нижнюю установлены сменные вкладыши 9.

Для точной посадки вкладышей подшипника в нижнюю головку, шатун окончательно обрабатывают в сборе с крышкой 8, поэтому крышки шатунов не взаимозаменяемы.

Рисунок 11 - Поршень с кольцами в сборе с шатуном:

1 - поршень; 2,3 - компрессионные кольца; 4 - масло съемное кольцо; 5 - стержень шатуна; 6 - болт крепления крышки шатуна; 7 - гайка болта крепления крышки ша туна 8 - крышка шатуна; 9 - вкладыш нижнеи головки шатуна; 10 - втулка верхней головки шатуна; 1 1 - палец; 12 - стопорное кольцо.

Крышка нижней головки шатуна крепится с помощью гаек 7, навернутых на болты 6, предварительно запрессованные в стержень шатуна. Затяжка шатунных болтов осуществляется по схеме с регламентированным моментом (см. приложение А).

На крышке и стержне шатуна нанесены метки спаренности - трехзначные порядковые номера. Кроме того, на крышке шатуна выбит порядковый номер цилиндра двигателя.

ПОРШЕНЬ 1 (рисунок 11) отлит из алюминиевого сплава. В головке поршня имеются три канавки, в которые установлены поршневые кольца. Канавка под верхнее компрессионное кольцо со вставкой изизносостойкого чугуна. В днище поршня выполнена открытая то роидальная камера сгорания с вытеснител ем в центральной части, которая смещена относительно оси поршня в сторону от выточек под клапаны на 5 мм.

Боковая поверхность представляет собой сложную овально-бочкообразную форму с занижением в зоне отверстий под поршневой палец.

Наюбку нанесено графитовое покрытие.В нижней еечасти выполнен паз, исключающий, при правильнойсборке,контакт поршня с форсункойохлаждения при нахождении его в нижней мертвой точке (НМТ).

Поршень комплектуется двумя компрессионными и одним маслосъемным кольцами. С целью обеспечения топливной экономичности и экологических показателей, применен селективный подбор поршней для каждого цилиндра по расстоянию от оси поршневого пальца до днища. По указанному параметру поршни разбиты на четыре группы 10, 20, 30 и 40. Каждая последующая группа от предыдущей отличается на 0,11 мм.

В запасные части поставляются поршни наибольшей высоты (размер от оси поршневого пальца до днища поршня 40 группы составляет 71,04-0,04 мм), поэтому во избежание возможного контакта между ними и головками цилиндров, в случае замены, необходимо контролировать надпоршневой зазор. Если зазор между поршнем и головкой цилиндра после затяжки болтов ее крепления будет менее 0,87 мм, необходимо подрезать днище поршня на недостающую до этого значения величину.

Маркировка 740.60-1004015-40 выполнена на внутренней поверхности поршня.

УСТАНОВКА ПОРШНЕЙ С ДВИГАТЕЛЕЙ КАМАЗ ДРУГИХ МОДЕЛЕЙ НЕДОПУСТИМА!

КОМПРЕССИОННЫЕ КОЛЬЦА 2 и 3 (рисунок 11) изготавливаются из высокопрочного, а маслосъемное из серого чугунов. Верхнее компрессионное кольцо имеет форму двухсторонней трапеции, а второе имеет форму односторонней трапеции. При монтаже торец с отметкой "ТОР" должен располагаться со стороны камеры сгорания.

Рабочая поверхность верхнего компрессионного кольца 2 упрочнена износостойким покрытием на основе хрома, имеет серебристый цвет и бочкообразную форму.

Рабочая поверхность второго компрессионного кольца 3 упрочнена азотированием и имеет серый цвет. Ее форма представляет собой конус с уклоном к нижнему торцу, по этому характерному признаку кольцо получило название "минутное". Минутные кольца применены для снижения расхода масла на "угар".

МАСЛОСЪЕМНОЕ КОЛЬЦО 4 (рисунок 11) коробчатого типа, высотой 4 мм, с пружинным расширителем, имеющим переменный шаг витков и шлифованную наружную поверхность. Средняя часть расширителя с меньшим шагом витков при установке на поршень должна располагаться в зоне замка кольца. Рабочая поверхность кольца покрыта хромом.

Маркировка поршневых колец выполнена на верхнем торце колец рядом с замком. Маркировка содержит обозначение предприятия-изготовителя - "GOE" и обозначение верхнего торца кольца - "ТОР".

УСТАНОВКА ПОРШНЕВЫХ КОЛЕЦ ПРИМЕНЯЕМЫХ НА ДВИГАТЕЛЯХ КАМАЗ УРОВНЯ ЕВРО-1 И 2 ПРИВЕДЕТ К УВЕЛИЧЕНИЮ РАСХОДА МАСЛА, УХУДШЕНИЮ ЭКОЛОГИЧЕСКИХ ПОКАЗАТЕЛЕЙ И УМЕНЬШЕНИЮ РЕСУРСА РАБОТЫ!

ПОРШНЕВОЙ ПАЛЕЦ 11 (рисунок 11) плавающего типа, его осевое перемещение ограничено стопорными кольцами 12. Палец изготовлен из хромоникелевой стали, диаметр отверстия 20,7 мм с фасками 16x25°.

ПРИМЕНЕНИЕ ПОРШНЕВЫХ ПАЛЬЦЕВ С ДРУГИМИ ДИАМЕТРАМИ ОТВЕРСТИЙ И РАЗМЕРАМИ ФАСОК НЕДОПУСТИМО, ТАК КАК ЭТО НАРУШАЕТ БАЛАНСИРОВКУ ДВИГАТЕЛЯ!

ФОРСУНКИ ОХЛАЖДЕНИЯ (рисунок 7) устанавливаются в картерной части блока цилиндров 6 и обеспечивают подачу масла из главной масляной магистрали на внутреннюю поверхность поршней.

При сборке двигателя необходимо контролировать правильность положения трубки 1 форсунки относительно гильзы цилиндра 7 и поршня. Контакт с поршнем и деталями кривошипно-шатунного механизма недопустим.

МАХОВИК 1 (рисунок 12) изготовлен из специального чугуна и закреплен десятью болтами 16 с двенадцатигранной головкой, изготовленными из легированной стали, на хвостовике коленчатого вала и зафиксирован штифтом 4 на центрирующей шейке коленчатого вала 20. С целью исключения повреждения поверхности маховика, под головки болтов устанавливаются шайбы 17. Величина момента затяжки болтов крепления маховика указана в приложении А.

На обработанную цилиндрическую поверхность маховика напрессован зубчатый обод 14, с которым входит в зацепление шестерня стартера при пуске двигателя. Под манжету уплотнения коленчатого вала устанавливается кольцо 21с наружной хромированной поверхностью. Во внутреннюю расточку маховика установлена дистанционная втулка 18 и подшипник 19 первичного вала коробки передач с двухсторонним уплотнением.

При выполнении регулировочных работ по установке угла опережения впрыскивания топлива и величин тепловых зазоров в клапанах механизма газораспределения, а также при отворачивании болтов крепления маховика во время проведения ремонтных работ, маховик фиксируется при помощи фиксатора.

Рисунок 12 - Установка маховика:

Маркировка маховика выполнена на литой поверхности со стороны сцепления. Применяемость маховиков на двигателях комплектуемых сцеплениями приведена в таблице 2.

Угол опережения впрыскивания топлива, градусов поворота коленчатого вала до в.м.т.

Читайте также: