Установка поршневых колец заз

Однако при наличии многих положительных качеств автомобиль ЗАЗ 968 имеет ряд конструктивных особенностей, которые можно назвать его недостатками. Одним из самых важных недостатков является малая мощность силового агрегата – двигателя МеМЗ 968ГЭ. Малая мощность сочетается с высоким расходом топлива, реально достигающим 10 литров на 100 километров.

В нашей семье до недавнего времени был автомобиль ЗАЗ 968М и во время проведения ремонта я решил внимательно изучить двигатель и попытаться внести такие изменения в его конструкцию, которые бы позволили увеличить мощность с одновременным снижением расхода топлива.

Недостатки двигателя МеМЗ 968ГЭ и возможные пути их устранения

Любые попытки внести изменения в топливную систему с целью экономии топлива приводили к положительному результату только вместе со снижением динамических характеристик автомобиля. Однако в наших условиях горной местности уменьшение мощности в целях экономии топлива приводит к другому затруднению – перегреву на затяжных подъемах. Воздушное охлаждение не позволяет эффективно охлаждать цилиндры двигателя при работе с очень высокими нагрузками. Требовалось вносить изменения в конструкцию двигателя, что стало возможным при его капитальном ремонте.

Внимательно изучив принципы работы двигателей внутреннего сгорания, я понял, что мощность двигателя можно повысить несколькими путями:

- увеличением объема цилиндров и количества подаваемого топлива;

- увеличением длины хода поршня и соответствующим увеличением степени сжатия топливно – воздушной смеси в цилиндрах;

- увеличением давления сжатия топливно – воздушной смеси в цилиндрах каким – либо другим способом.

Первый вариант мной не рассматривался, так так он приводит к еще большему расходу топлива.

Второй вариант оказался трудно выполнимым, так как требует изменения конструкции коленчатого вала и удлинения шатунов. Такую работу возможно сделать только в заводских условиях и потому я не разрабатывал этот вариант.

Разрабатывая третий вариант, я пришел к выводу, что увеличить давление сжатия рабочей смеси в цилиндрах можно двумя способами – уменьшить при сжатии утечку смеси, а при рабочем ходе уменьшить прорыв выхлопных газов в картер двигателя между корпусом цилиндра и корпусом поршня (первый способ), или принудительно нагнетать воздух в цилиндры для создания давления в них еще на стадии впуска (второй способ).

Второй способ достаточно труден в реализации и требует тщательной разработки. В настоящее время я веду разработку конструкции нагнетателя воздуха с ременным приводом, однако более простым, хотя и менее эффективным, является первый способ. Рассмотрим, что нам даст уплотнение зазора между поршнем и стенками цилиндра при работе четырехтактного карбюраторного двигателя, каким является двигатель МеМЗ968ГЭ.

При проектировании и расчете двигателя внутреннего сгорания величина давления в цилиндре при сжатии рабочей смеси (так называемая компрессия ) имеет важнейшее значение и оказывает прямое влияние на эффективную мощность двигателя.

Начнем с цикла впуска. Формула расчета давления в конце цикла впуска имеет вид:

где Р0 – плотность заряда (давление в цилиндре) на впуске, ? Ра - потери воздуха из – за сопротивления впускных каналов и неплотности зазора между поршнем и цилиндром. Здесь мы видим, что уплотнение зазора уменьшает потери при впуске за счет увеличения разрежения в цилиндре при впуске.

Соответственно мы получаем давление в конце сжатия в соответствии с формулой:

где Ра - давление в конце цикла впуска, ? - степень сжатия ( в нашем случае величина неизменная, зависящая от соотношения длины хода поршня и величины рабочей камеры), n – коэффициент политропности процесса ( в нашем случае не изменяющий значения ).

Из него мы можем получить среднее эффективное давление рабочего цикла:

где pi – индикаторное давление рабочего цикла двигателя, прямо пропорциональное давлению при сжатии ( pi = Pc / ? - 1 ) , pm – давление механических потерь на преодоление сопротивления кривошипно – шатунного механизма, сил инерции, возникающих при работе двигателя и сопротивления внешних устройств (генератора, топливного насоса и т.д.), а так же потери при прорыве газов через неплотности газораспределительных клапанов и неплотность между стенками цилиндра и поршнем.

Эффективная мощность двигателя рассчитывается по формуле:

Nе = ре Vл n / 30? ,

Из нее мы видим, что мощность прямо пропорциональна среднему эффективному давлению рабочего цикла.

При дополнительном уплотнении зазора между стенками цилиндра и поршнем мы получаем увеличение заряда при впуске, соответственно получая более высокое давление при сжатии. Это дает нам более высокое среднее эффективное давление рабочего цикла, что приводит к увеличению мощности двигателя.

В автомобильном двигателе роль уплотнителя между стенками цилиндра и поршнем выполняют компрессионные поршневые кольца. В двигателе МеМЗ 968ГЭ их два – верхнее и нижнее. Поршневая группа обеспечивает такую степень сжатия, которая соответствует давлению компрессии в цилиндрах 9 кг./ см2 при объеме цилиндров 1198 см3 . Автомобильные двигатели ВАЗ, АЗЛК, имеющие близкие по значению объемы цилиндров (ВАЗ 2101 – 1200 см3), развивают давление компрессии в цилиндрах 12 кг./см2. Такая существенная разница получается за счет больших тепловых зазоров между поршнем и цилиндром в двигателе МеМЗ 968ГЭ из – за малоэффективного воздушного охлаждения.

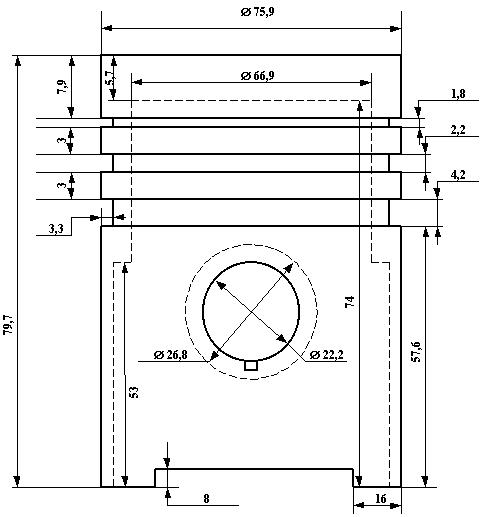

При рассмотрении поршневой группы, снятой для ремонта, я обратил внимание на большое расстояние между донышком цилиндра и кольцевой канавкой для установки верхнего поршневого кольца ( рис. 1). Я предполагаю, что конструкторы двигателя увеличили это расстояние по сравнению с поршнями других двигателей с целью увеличения запаса прочности поршня при работе на низкооктановом бензине. При работе на таком топливе (А – 76) и небольшой мощности двигателя возникает опасность детонации, которая может разрушить перегородку между донышком поршня и канавкой поршневого кольца. Если использовать топлива с более высоким октановым числом (А – 80, АИ – 90), которых не было на момент разработки двигателя и они не могли быть учтены конструкторами, то мы можем исключить возможность возникновения детонации и использовать дополнительный запас прочности поршня.

Предложения по модернизации двигателя МеМЗ 968ГЭ

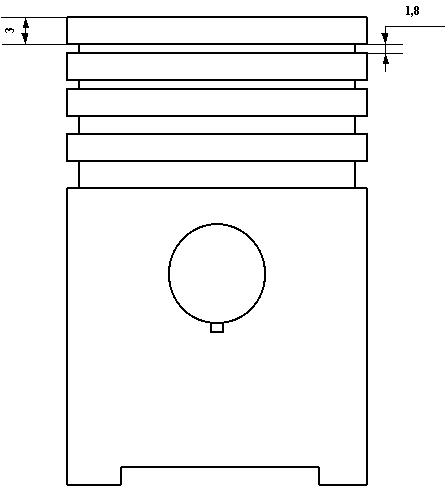

Для улучшения характеристик двигателя, повышения его мощности и уменьшения потребления топлива я предлагаю установить дополнительное компрессионное поршневое кольцо на поршне двигателя. Кольцо предлагаю разместить в кольцевой канавке, проточенной в поршне на расстоянии 3,95 мм. от донышка, шириной 1,8 мм. и глубиной 3,3 мм ( рис. 2 ). Ширина проточенной кольцевой канавки соответствует ширине канавки для установки верхнего компрессионного поршневого кольца. При этом толщина перегородки между донышком поршня и канавкой составит 3 мм., что соответствует толщине перегородок между кольцами.

ОСНОВНЫЕ РАЗМЕРЫ ПОРШНЯ АВТОМОБИЛЬНОГО ДВИГАТЕЛЯ МеМЗ968ГЭ

МОДЕРНИЗИРОВАННЫЙ ПОРШЕНЬ АВТОМОБИЛЬНОГО ДВИГАТЕЛЯ МеМЗ968ГЭ

Практическая установка дополнительного компрессионного поршневого кольца на двигателе МеМЗ 968ГЭ автомобиля ЗАЗ 968М позволила определить, что давление компрессии в цилиндрах увеличилось до 11 кг./см2 , мощность двигателя увеличилась с 40 л. с. до 45 л. с. Улучшились тяговые и динамические характеристики – время набора скорости до 100 км./ч. уменьшилось на 6 секунд или на 17% ( см. приложение № 1). Расход топлива уменьшился с 8,5 ( по паспорту ) до 7,74 литров на 100 км. или на 9% за счет более полного сгорания смеси ( см. приложение № 2).

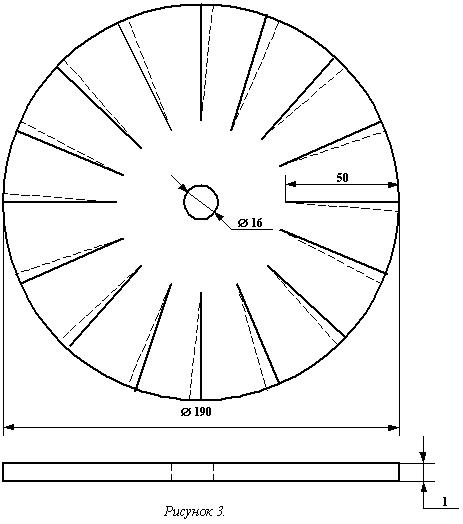

Однако при установке дополнительного кольца мы увеличиваем площадь трущихся поверхностей, что увеличивает нагрев цилиндров и поршней. Так же вызывает нагрев и более высокое давление смеси в цилиндрах. При нагреве двигателя МеМЗ968ГЭ до температуры 1050С начинает теряться мощность и возникает необходимость более эффективного охлаждения. Проблему снятия теплоизбытков я предлагаю решить следующим способом - можно установить второй вентилятор на вал генератора. Из стального листа толщиной 1 мм надо вырезать круг диаметром 190 мм с отверстием в центре диаметром 16 мм. Разделив круг на 16 секторов, нужно сделать надрезы по радиусам на глубину 50 мм. Получившиеся лопасти следует изогнуть так же, как у основного вентилятора. С вала генератора надо отвернуть гайку, снять пружинную шайбу и установить на вал крыльчатку, надежно закрепив ее теми же шайбами и гайкой ( см. рис. 3 ). Дополнительный вентилятор увеличит количество подаваемого для охлаждения воздуха и позволить сделать более эффективным охлаждение. Рекомендую применять в модернизированном двигателе гильзы цилиндров с аллюминиевым оребрением, имеющем более высокую теплоотдачу, чем гильзы с чугунным оребрением.

Установка дополнительного кольца производилась на трех двигателях. Двигатель автомобиля ЗАЗ 968М выпуска 1985 года, эксплуатировавшийся в условиях Ялты с дополнительным поршневым кольцом, на момент выхода из строя шатуна имел пробег 73 000 километров при норме пробега до капитального ремонта 60 000 километров. Представляемый поршень был установлен на этом двигателе и мы можем убедиться в том, что его износ не превышает нормы, а перегородка между донышком поршня и канавкой дополнительного поршневого кольца не имеет следов прогара и разрушения.

Двигатель автомобиля ЗАЗ 968М выпуска 1990 года, эксплуатировавшийся в условиях Фороса с дополнительным поршневым кольцом, на момент выхода из строя направляющей впускного клапана механизма газораспределения имел пробег 45 000 километров. При обследовании снятой поршневой группы не было обнаружено каких – либо деформаций или неисправностей.

На двигателе автомобиля ЗАЗ968А выпуска 1980 года, эксплуатировавшегося в условиях Ялты с дополнительным поршневым кольцом после 55 000 километров пробега была произведена замена поршневых колец. Каких – либо следов разрушения или повышенного износа поршневой группы обнаружено не было.

ДОПОЛНИТЕЛЬНЫЙ ВЕНТИЛЯТОР СИСТЕМЫ ОХЛАЖДЕНИЯ АВТОМОБИЛЬНОГО ДВИГАТЕЛЯ МеМЗ968ГЭ

Установка дополнительного компрессионного поршневого кольца на двигателе МеМЗ 968ГЭ автомобиля ЗАЗ 968М позволила получить увеличение мощности двигателя на 12,5 % и уменьшение времени разгона с места до 100 км./час на 17% . Расход топлива при этом уменьшился на 9 %. Улучшились тяговые и разгонные характеристики автомобиля. Практическая эксплуатация модернизированной поршневой группы на двигателях трех автомобилей показала, что модернизация не приводит к снижению надежности шатунно – поршневой группы.

Определение тяговых характеристик двигателя МеМЗ968ГЭ.

Определение тяговых качеств производилось путем определения максимальной скорости автомобиля с двигателем, на котором была установлена модернизированная поршневая группа. Используемая методика рекомендуется заводом – изготовителем для определения тяговых характеристик двигателя и определения его мощности. Максимальная скорость определялась при движении на высшей передаче на мерном участке длиной 1 километр с хода. Замер производился после регулировки ходовой части, регулировки развала – схождения колес, регулировки токсичности выхлопа, предварительного разогрева двигателя до температуры +850С, сухом дорожном покрытии, температуре воздуха + 200С и отсутствии ветра, в автомобиле находились 2 человека. Время прохождения мерного участка фиксировалось путем включения секундомера при пересечении начальной отметки и отключения при пересечении конечной отметки. Замер производился за два заезда в обоих направлениях участка, оба замера производились непосредственно один за другим.

Скорость автомобиля определялась по формуле: V = 3600/T ( км. /час ), где

Т – время ( в секундах ) прохождения километрового мерного участка.2 За действительное значение максимальной скорости автомобиля было принято среднее арифметическое из величин скоростей, полученных в двух заездах.

T1 = 28 c. V1 = 3600/28 = 128,6 км./час.

T2 = 27,5 c. V2 = 3600/27,5 = 130,9 км./час.

V = (128,6+130,9)/2 = 129,75 км. /час.

Завод – изготовитель для определения мощности двигателя дает следующие контрольные цифры максимальной скорости в зависимости от мощности:

? Двигатель МеМЗ968Э мощностью 30 л.с. – 118 км./час.

? Двигатель МеМЗ968ГЭ мощностью 40 л.с. – 123 км./час.

? Двигатель МеМЗ968БЭ мощностью 45 л.с. – 130 км./час.

По результатам замера максимальной скорости можно сделать вывод, что мощность двигателя в результате установки дополнительного компрессионного кольца увеличилась с 40 л. с. до 45 л. с. и прирост мощности составил 12,5%.

Для полноты оценки тяговых качеств произвели замер времени разгона от нуля до 100 км./час с последовательным переключением передач при тех же условиях, что и замеры максимальной скорости. Автомобиль разгонялся с места на первой передаче энергичным нажатием на педаль акселератора. Трогание с места плавное. Переключение передач производилось быстро и бесшумно при наивыгоднейших режимах. Замеры производились в двух направлениях участка, непосредственно один за другим.

Т1= 30 сек. Т2 = 28 сек. Т = (30+28)/2 = 29 сек.

Завод – изготовитель дает следующие контрольную цифру времени разгона до 100 км./час: для автомобиля ЗАЗ968М с двигателем МеМЗ 968ГЭ – 35 сек.

Уменьшение времени разгона составило 6 сек. или на 17%.

Определение контрольного расхода топлива двигателем МеМЗ968ГЭ.

Эксплуатационный расход бензина является одним из параметров, характеризующих общее техническое состояние двигателя. Величина эксплуатационного расхода бензина в большей степени зависит от дорожных и климатических условий, режима движения (скорость, нагрузка, дальность и частота поездок) и совершенства вождения автомобиля (квалификации водителя). В связи с этим нельзя с достаточной объективностью судить о техническом состоянии автомобиля по эксплуатационному расходу бензина, тем более по нему нельзя судить о техническом состоянии двигателя (так как на расход бензина существенно влияет состояние ходовой части автомобиля).

Объективным показателем технического состояния двигателя служит контрольный расход бензина.

Замер контрольного расхода заключается в определении расхода бензина (л/100 км) при скорости автомобиля 80 км/ч с технически исправной ходовой частью при соблюдении условий испытания, изложенных в приложении № 1.

Измерение выполнялся на участке дороги длиной 5 км, с постоянной скоростью, в двух противоположных направлениях движения по 2 раза в каждом направлении. При этом бензин в карбюратор подавался из специальных мерных колб. Замеры производились лишь после того, как полностью установился нормальный тепловой режим двигателя. Завод – изготовитель дает контрольную цифру контрольного расхода бензина для технически исправного автомобиля ЗАЗ968М с двигателем МеМЗ968ГЭ – 8,5 литров/ 100 км.

Мерным участком служил 5 – километровый отрезок дороги Бахчисарай - Симферополь с ровным профилем, сухим покрытием.

При проведении контрольных замеров были получены следующие результаты:

Средний арифметический контрольный расход на 5 километров после четырех замеров составил:

Vзам = (V1+V2+V3+V4)/4 = (0,385+0,388+0,385+0,390)/4 = 0,387 л. / 5 км.

Контрольный расход топлива на 100 километров составил:

Vконтр. = Vзам. * 20 = 0,387 * 20 = 7,74 л./100 км.

Из результатов замера контрольного расхода топлива следует, что после установки дополнительного компрессионного кольца на поршневой группе расход уменьшился на V пасп. - Vконтр = 8,5 – 7,74 = 0,76 л./100 км. или на 9%.

После снятия ГБЦ был произведен осмотр выработки в цилиндрах. Выработка была небольшая и было принято решение производить ремонт без расточки цилиндров. После вытаскивания поршней из блока была обнаружена явная причина потери мощности двигателя — разломанные верхние компрессионные кольца на всех поршнях. Если бы вовремя не разобрали двигатель для ремонта, то сломанные кольца могли бы повредить стенки цилиндров. Тогда бы не обошлось без расточки. А так обошлись “малой кровью”.

Оригинальные номера заменяемых деталей

- Поршня 245.1004015-10

- Кольца 245-1000101

- Вкладыши 245.1000104

- Прокладка поддона 245-1009069

Необходимые для работы инструменты

- Смотровая яма или подъемник;

- Ключ-квадрат на 9мм;

- Вороток, удлинитель и головки на 10мм, 14мм и 17мм;

- Отвертки "+" и "-";

- Молоток;

- Динамометрический ключ;

- Штангельциркуль;

- Строительный фен;

- Емкость для отработанного масла;

- Герметик REINZOSIL +300 Victor Reinz;

- Щупы регулировочные FORCE 61802;

- Съемник поршневых колец FORCE 62301;

- Оправка поршневых колец YATO YT0635.

Как отремонтировать блок двигателя ЗАЗ-1102

Для начала работы у нас должна быть снята ГБЦ. О том как снимать ГБЦ вы можете почитать в нашей статье. Потом мы выполняем действия:

Моменты затяжки резьбовых соединений в двигателе Таврии

- Болт крепления масляного картера — 5,15-8,23 Н·м

- Гайки болта крышки шатуна — 43,32-53,51 Н·м

- Болт крепления маслоприемника к насосу — 6,86-8,23 Н·м

Далее в нашем фотоотчете более детальная инструкция.

На фото мы видим блок цилиндров, уже со снятой ГБЦ, автомобиля ЗАЗ-1102. В цилиндрах выработка минимальная, поэтому ремонт будем производить без снятия блока.

Для снятия поддона двигателя нам необходимо будет снять балку нижней опоры двигателя, которая с помощью подушек держит двигатель. Для того, чтобы у нас не выпал двигатель, нам необходимо его подвесить, аналогично как на фото.

Подвесив двигатель спускаемся под автомобиль и первым делом сливаем с двигателя масло, открутив пробку ключом-квадратом на 9мм.

Откручиваем отверткой "+" два шурупа и гайку (ключ на 10мм) крепления грязевой защиты двигателя. Снимаем защиту.

Теперь сзади двигателя откручиваем два болта и гайку крепления балки нижней опоры двигателя. Используем ключи на 14мм и 17мм.

Теперь можем приступить к снятию поддона. С помощью трещотки, удлинителя и головки на 10мм откручиваем все болты крепления поддона.

Два болта возле КПП откручивать не очень удобно и может пригодиться карданчик или гибкий удлинитель. К остальным болтам доступ свободный.

Открутив болты снимаем поддон, поддев его отверткой. Можно даже немного забить отвертку с помощью молотка. Если снимаете поддон без помощника, то необходимо оставить один болт наживленным, чтобы пока срываете поддон с герметика не уронить его на пол.

Сняв поддон откручиваем маслоприемную трубку, открутив два болта ключом на 10мм.

Также необходимо вытащить и убрать щуп уровня масла.

Теперь можем приступать к откручиванию шатунных бугелей и снятию поршней. С помощью воротка, удлинителя и головки на 14мм откручиваем шесть гаек крепления шатунных бугелей.

Снимая бугеля нам необходимо запомнить в каком положении они стоят (на каком цилиндре). Для этого бугель нужно пометить керном или корректором, подписав с какого цилиндра он снят. И обратить внимание правильно ли он стоял. Замки на вкладышах шатуна и бугеля должны быть с одной стороны.

Открутив бугеля выталкиваем поршень, аккуратно надавив на шатун рукояткой молотка.

Выталкиваем все поршня и видим что у нас развалились поршневые кольца.

Осмотрев все поршня мы поняли что разломаны все четыре верхних компрессионных кольца. Удивительно как двигатель на таких кольцах еще работал. Причиной разлома колец является износ канавки поршня. Канавка сильно изнашивается по ширине и у кольца появляется большой люфт, из-за которого во время работы двигателя кольцо лопается.

Хоть мы уже и знаем что поршня будем менять, но подписать порядок и направление поршней необходимо, чтобы не перепутать открученные бугеля.

Вытаскиваем поршня, осматриваем состояние вкладышей, шатунов, цилиндров в двигателе.

При осмотре поршней видим, что в одном даже образовалась дырка.

Далее нам необходимо измерять диаметр поршня, чтобы понимать какого ремонта необходимо приобретать новые детали. Мерять необходимо юбку поршня (самую нижнюю часть).

Новые поршня и кольца также необходимо проверить. Поршень должен плотно входить в цилиндр, а кольцо должно иметь тепловой зазор. Для компрессионных колец зазор должен быть 0,21 — 0,45 мм, а для маслосъемных 0,3 — 1,0 мм. Проверять зазор необходимо установив кольцо в цилиндр и выровняв его с помощью поршня.

Далее будем производить замену поршней. С помощью тонкой отверточки, через специальное отверстие поддеваем стопорное кольцо поршневого пальца. Снимаем стопорные кольца со всех поршней.

Зажав за шатун в тиски, с помощью наставки выбиваем поршневой палец. Палец плотно сидит в поршне, в шатуне он ходит свободно.

Разбираем все поршня сразу, не перепутав местами поршневые пальцы, или производим замену поршней поочередно, разницы нет.

Проверяем пальцы на выработку. В поршень он не должен свободно входить (руками всунуть палец невозможно), а в шатуне не иметь большого люфта.

Теперь во все новые поршня устанавливаем стопорные кольца только с одной стороны.

Теперь с помощью строительного фена прогреваем поршень в местах установки пальца.

Пока поршень греется мы устанавливаем шатун в тиски и смазываем его и палец моторным маслом.

Далее перчаткой или тряпкой берем поршень и с помощью наставки засовываем поршневой палец. Если поршень хорошо прогрелся, то палец влезет без проблем. А если не догрели поршень, то палец необходимо будет слегка забить молотком через проставку. Придерживая поршень рукой или положив его на деревянную доску. Палец необходимо вставить до упора в стопорное кольцо. Внимание: Поршень после нагрева будет очень горячий и при неосторожности можно легко обжечься. При слабом нагреве поршня и использовании молотка можно повредить поршень или погнуть шатун.

Тоже самое проделываем с остальными поршнями. После их остывания устанавливаем стопорные кольца с другой стороны.

Если под руками нет строительного фена, то прогреть поршень можно налив в него немного дизельного топлива, положить небольшой кусок тряпочки и подпалить.

Одеваем все кольца. Одевать можно или руками, зажав поршень в тисках за шатун, или специальным съемником FORCE 62301. Всё, поршня готовы к установке.

Теперь, перед установкой поршней в блок, очищаем поверхность блока, выдуваем отверстия крепления ГБЦ, вычищаем цилиндры. После очистки, всё обдуваем воздухом и обезжириваем.

Когда все очищено можно приступать к сборке блока. Смазываем моторным маслом шатунные шейки коленвала, цилиндры, обжимку поршневых колец.

Заливаем в поршневые канавки масло и прокручиваем кольца несколько раз по кругу, для лучшего смазывания колец.

Обжимаем кольца специальной обжимкой YATO YT0635.

Устанавливаем на шатун вкладыш, смазываем его моторным маслом.

Таким образом устанавливаем все поршня.

Далее устанавливаем на бугеля новые вкладыши, смазываем их моторным маслом и устанавливаем в правильном порядке (в соответствии со сделанными метками). При установке бугеля замки вкладышей бугеля и шатуна должны находиться с одной стороны.

Затягиваем поочередно гайки крепления шатунов динамометрическим ключом с усилием 43,32-53,51 Н·м.

После обтяжки бугелей будем устанавливать маслоприемную трубку и поддон. Посадочное место маслоприемника необходимо смазать герметиком.

А посадочное место на маслянном насосе очистить от грязи и обезжирить. Затягивать болты необходимо с усилием 6,86-8,23 Н·м.

Далее очищаем поддон, посадочные места. Устанавливаем прокладку, промазывая её с двух сторон небольшим слоем герметика. Обтягиваем болты с усилием 5,15-8,23 Н·м.

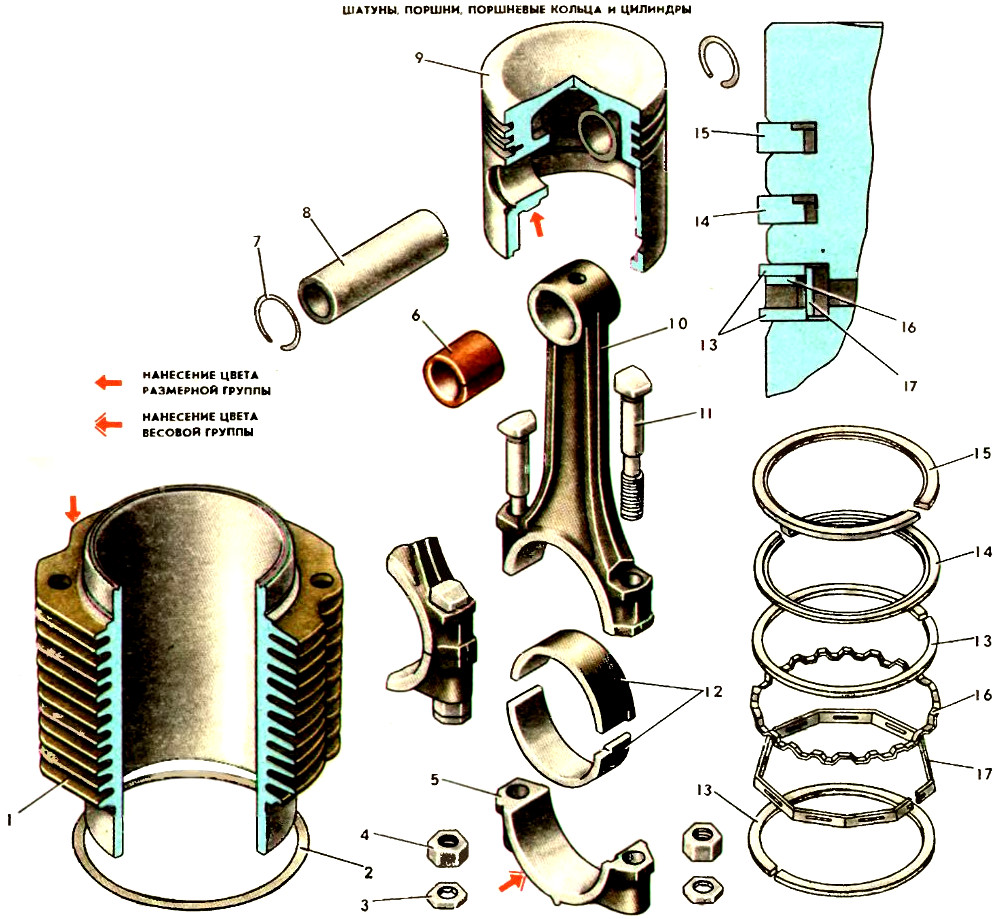

У шатуна его нижняя головка является разъемной и у нее есть тонкостенные вкладыши 12. Растачивание шатуна и крышки 5 нижней головки осуществляется совместно, центрирование происходит болтами 11, у которых стержни являются шлифованными. Изготовление болтов высокой точности происходит из легированной стали, они также имеют термическую обработку. Заменять крышку нижней головки шатуна и сам шатун надо в комплекте.

Когда происходит сборка крышки со стержнем шатуна, должно быть так, чтобы цифры на приливах, которые располагаются у разъема нижней головки и определяют номер цилиндра, находились с одной стороны. В процессе сборки гайки 4 болтов 11 надо затягивать усилием около 3,6—4,0 кгс·м, а затем стопорить гайками 3 с поворотом, примерно, на 1,5—2 грани после того, как произойдет соприкосновение с основными гайками.

У нижней головки шатуна двигателя МеМЗ-966Г есть подшипник, который представляет из себя два тонкостенных биметаллических вкладыша 12, являющихся взаимозаменяемыми. С целью предупредить осевое перемещение и провертывание осуществляется фиксирование вкладышей выступами, входящими в гнезда, которые есть в теле и крышке шатуна. Вкладыш из биметаллического материала обладает толщиной 1,75 -0,013 -0,022 миллиметра.

Поршни 9 двигателя автомобиля ЗАЗ-968М-005 производят из алюминиевого жаропрочного сплава. Они луженые и у них форма днища вогнутая. На головке поршня методом протачивания выполнены три канавки для поршневых колец: две верхние канавки предназначены для компрессионных колец, нижняя канавка предназначена для маслосъемного стального кольца.

У поршня есть юбка, имеющая форму усеченного конуса. Его наибольшее основание находится у нижнего края юбки. Юбка в поперечном сечении обладает формой эллипса, при этом разность между большой осью и малой осью равна 0,25 миллиметра.

С целю обеспечить между поршнем и цилиндром монтажный зазор в пределах 0,05—0,07 миллиметров поршни надо подбирать по цилиндрам в соответствии их размерным группам.

Группы имеют буквенный индекс (А, Б, В), который можно найти на днище поршня.

| Цветовой индекс группы | Буквенный индекс группы | Диаметр | |

|---|---|---|---|

| Цилиндра | Поршня | ||

| Красный | А | 71,99—72,00 мм | 71,93—71,94 мм |

| Желтый | Б | 72,00—72,01 мм | 71,94—71,95 мм |

| Зеленый | В | 72,01—72,02 мм | 71,95—71,96 мм |

Зазор, который указан, дает гарантию нормальной работы двигателя МеМЗ-966Г при наибольшей тепловой нагрузке.

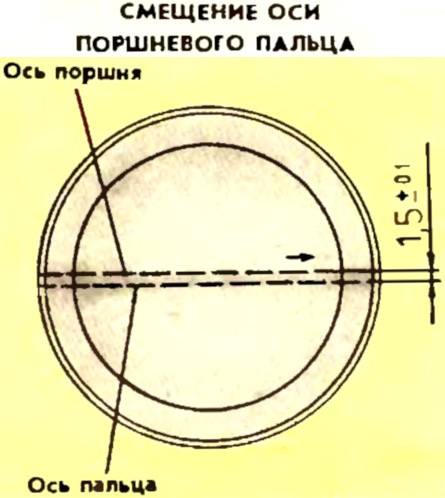

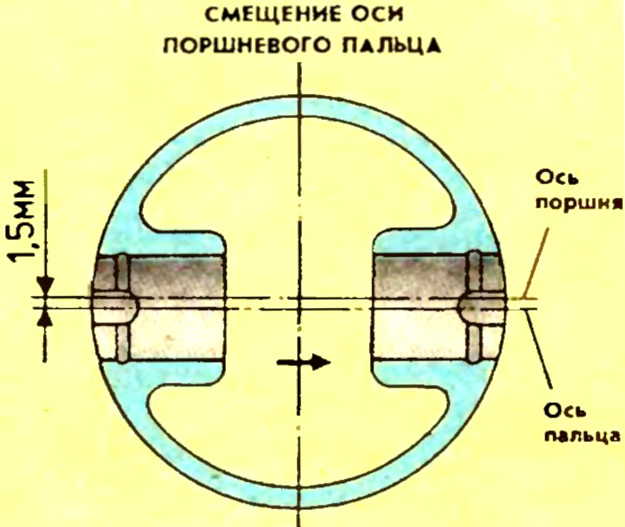

Для того, чтобы уменьшить шум и убрать стук поршня о стенки цилиндра в момент прохождения мертвых точек на холодном двигателе автомобиля ЗАЗ-968М-005, отверстие под поршневой палец имеет смещенную ось на 1,5 миллиметра. Смещение сделано по отношению к продольной плоскости симметрии поршня ДВС в сторону, которая является противоположной вращению коленвала.

Чтобы правильно расположить поршень при установке его на двигатель, на днище поршня имеется специальная стрелка, которая должно быть направлена в сторону вентилятора.

В соответствии с диаметром отверстия под палец поршни имеют сортировку на четыре группы. Номер группы обозначается на бобышке отверстия краской.

| Номер группы | Цветовой индекс группы | Диаметр отверстия под палец, мм | Наружный диаметр пальца, мм | |

|---|---|---|---|---|

| В поршне | В шатуне | |||

| I | Красный | 19,9875—19,9900 | 19,9945—19,9970 | 19,9900—19,9925 |

| II | Желтый | 19,9900—19,9925 | 19,9970—19,9995 | 19,9925—19,9950 |

| III | Зеленый | 19,9925—19,9950 | 19,9995—20,0020 | 19,9950—19,9975 |

| IV | Белый | 19,9950—19,9975 | 20,0020—20,0045 | 19,9975—20,0000 |

Поршневые пальцы двигателя МеМЗ-966Г — стальные, закаленные, плавающие, полированные. Размеры пальцев такие: длина 61 миллиметр, диаметр 20 миллиметров. Чтобы избежать осевого перемещения, пальцы имеют фиксацию при помощи пружинных стопорных колец 7. Производство пальцев осуществляется с высокой точностью. Поршневые пальцы сортируются по размеру наружного диаметра на четыре группы. Само обозначение размерной группы нанесено на поршневом пальце, на его внутренней поверхности. Во время сборки комплектование поршня, пальца, и шатуна производят из деталей, которые относятся к одной и той-же размерной группе. Тем самым обеспечивается натяг между поршнем и пальцами в диапазоне 0,000—0,005 миллиметров и зазор между шатуном и пальцем в диапазоне 0,002—0,007 миллиметров (температура при этом 20° C).

Чтобы на сопрягаемых поверхностях не было задиров, сборка пальца с поршнем делается при нагреве поршня до 50—75° C.

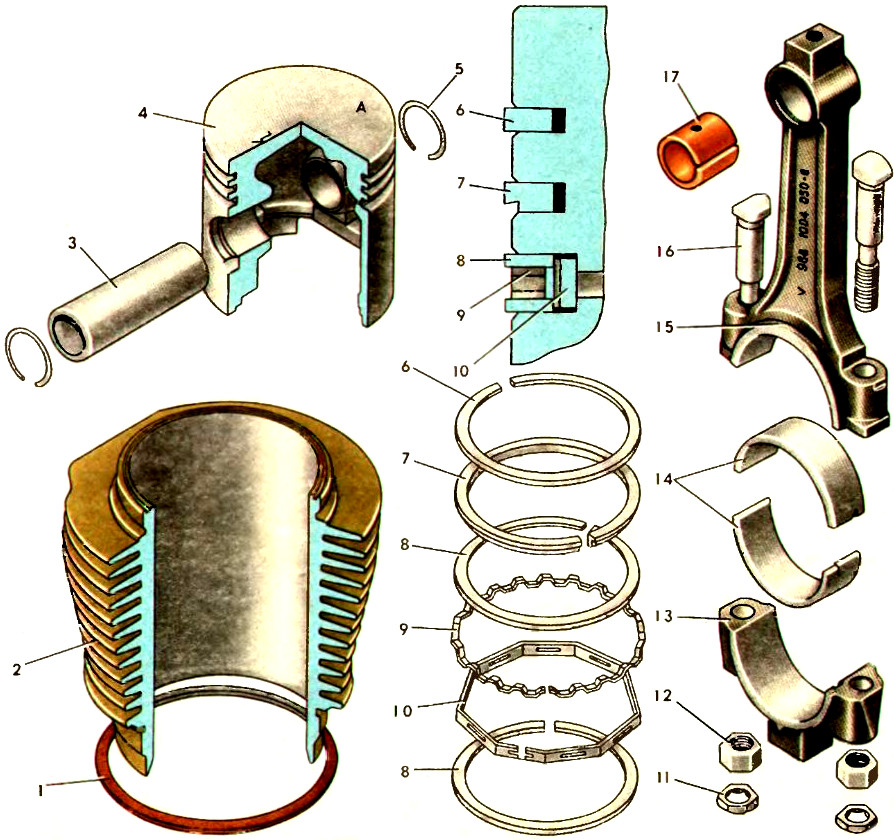

На один поршень ДВС МеМЗ-966Г устанавливают три поршневых кольца. Одно – маслосъемное и два поршневых кольца являются компрессионными и сделаны из специального чугуна: верхнее поршневое кольцо 15 — хромированное и имеет притупленные кромки по наружному диаметру; нижнее поршневое кольцо 14 — фосфатированное и имеет острые кромки по наружному диаметру. На компрессионных кольцах, на внутренней поверхности сделана прямоугольная фаска. Когда на поршень ставят кольцо, то оно устанавливается вверх фаской.

Маслосъемное кольцо двигателя автомобиля ЗАЗ-968М-005 — стальное. Оно состоит из 4-х элементов: стальных дисков 13 в количестве двух штук, осевого расширителя 16 и радиального расширителя 17.

При установке поршневых колец в цилиндр их зазор в стыке равен: 0,25—0,55 миллиметров для компрессионных колец; 0,9—1,5 миллиметров для дисков маслосъемных колец.

При монтаже зазор между канавками поршня двигателя и поршневыми компрессионными кольцами составляет 0,040—0,075 миллиметров.

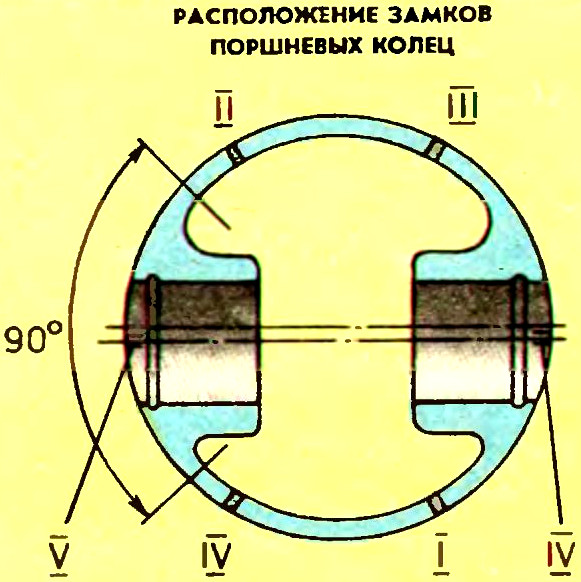

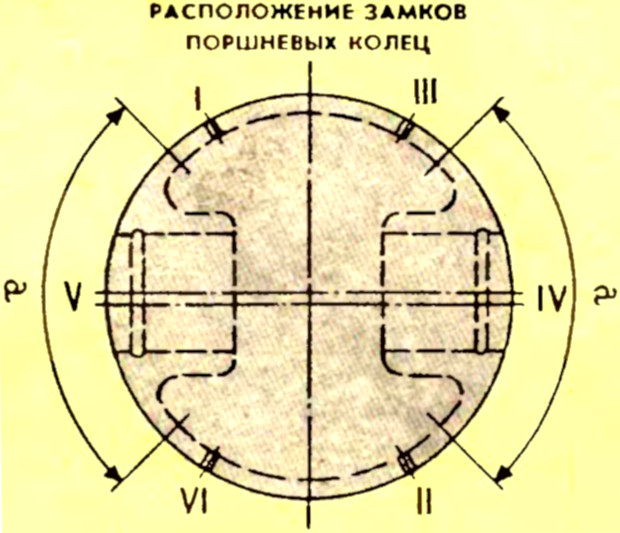

Порядок, в котором надо устанавливать поршневые кольца на поршень, и расположение замков изображены на схеме. Замки I и II предназначены для компрессионных колец; III и VI предназначены для дисков маслосъемного кольца; замок IV предназначен для осевого расширителя, замок V предназначен для радиального расширителя. В поршне на участках А замков типов I, II, III, VI быть не должно.

Цилиндры, имеющие оребренную наружную поверхность, изготовлены методом литья из чугуна иявляются взаимозаменяемыми. Диаметр цилиндра равен 72 миллиметра.

С целью уплотнения между картером и цилиндром устанавливают бумажную прокладку 2. Ее толщина составляет 0,27—0,33 миллиметров. Между цилиндром и головкой цилиндров двигателя МеМЗ-966Г прокладку не устанавливают. Само уплотнение достигается вследствие упора торца цилиндра в плоскость головки. С целью улучшить уплотнение на торце цилиндра ДВС проточена канавка.

Цилиндры, чтобы обеспечить монтажный зазор, делят по диаметру на 3 группы. Каждая группа обладает своей цветовой маркировкой (красная, желтая, зеленая). Данную маркировку наносят на верхнем ребре цилиндра.

У двигателя МеМЗ-968Н нижняя головка шатуна является разъемной с тонкостенными вкладышами 14. Шатун и крышка 13 нижней головки растачиваются совместно, а затем центрируются болтами 16, имеющими шлифованные стержни. Изготавливаются болты высокой точности из легированной стали и обрабатываются термически. Шатун и крышку нижней головки заменять можно только вместе.

Цифры у разъема нижней головки на приливах, указывающие номер цилиндра, в случае сборки крышки со стержнем шатуна нужно располагать с одной стороны. При сборке гайки 12 шатунных болтов 16 нужно затягивать с усилием 50—56 Н·м (5—5,6 кгс·м), а затем стопориться гайками 11 с их поворотом на 1,5-2 грани после того, как соприкоснуться с основными.

Шатуны, поршни и цилиндры двигателя МеМЗ-968Н: 1 — Прокладка цилиндра; 2 — Цилиндр; 3 — Поршневой палец; 4 — Поршень; 5 — Кольцо стопорное поршневого пальца; 6 — Кольцо верхнее компрессионное; 7 — Кольцо нижнее компрессионное; 8 — Кольцевой диск маслосъемного кольца; 9 — Расширитель осевой; 10 — Расширитель радиальный; 11 — Стопорная гайка; 12 — Гайка; 13 — Крышка шатуна; 14 — Вкладыш шатуна; 15 — Шатун; 16 — Болт; 17 — Втулка шатуна.

Подшипник нижней головки шатуна собой представляет два взаимозаменяемых тонкостенных биметаллических вкладыша 14. Вкладыши для предупреждения провертывания и осевого перемещения фиксируются выступами, которые входят в гнезда в крышке и теле шатуна. Биметаллический вкладыш имеет толщину 1,75 -0,08 -0,017 мм.

Поршни 4 двигателя МеМЗ-968Н сделаны из жаропрочного сплава алюминия, имеют плоское днище, луженые. Под поршневые кольца на головке поршня проточены три канавки: нижняя — под маслосъемное, две верхние — под компрессионные.

Юбка поршня 4 выполнена в форме усеченного конуса, чье большее основание расположено у нижнего края юбки. Она в поперечном сечении имеет форму эллипса, разность между малой и большой осью которого равна 0,36 мм.

Чтобы обеспечить монтажный зазор 0,05—0,07 мм между цилиндром и поршнем, поршни подбирают по цилиндрам, по их группам размеров (табл. 1).

| Цветовой индекс группы | Буквенный индекс группы | Диаметр, мм | |

|---|---|---|---|

| Цилиндра | Поршня | ||

| Красный | А | 75,99—76,00 | 75,93—75,94 |

| Желтый | Б | 76,00—76,01 | 75,94—75,95 |

| Зеленый | В | 76,01—76,02 | 75,95—75,96 |

| Белый | Г | 76,02—76,03 | 75,96—75,97 |

| Синий | Ж | 76,03—76,04 | 75,97—75,98 |

На днище поршня наносится буквенный индекс группы (А, Б, В, Г, Д). Указанный зазор гарантирует нормальную работу двигателя автомобиля ЗАЗ-968М при максимальной тепловой нагрузке.

Ось отверстия под поршневой палец имеет смещение на 1,5 мм относительно продольной плоскости симметрии поршня в сторону, которая противоположна вращению коленчатого вала. Это нужно для устранения стука поршня о стенки цилиндра, когда на непрогретом двигателе проходятся мертвые точки, а также для уменьшения шума.

На днище поршня нанесена стрелка для верного расположения поршня при установке на двигатель МеМЗ-968Н. Направление стрелки при сборке нужно обратить в сторону вентилятора.

Поршни в соответствии диаметра отверстия под палец сортируют на 4 группы, которые обозначаются на бобышке отверстия краской (табл. 2).

| Номер группы | Цветовой индекс группы | Диаметр отверстия под палец, мм | Наружный диметр пальца, мм | |

|---|---|---|---|---|

| В поршне | В шатуне | |||

| I | Красный | 21,9875—21,9900 | 21,9945—21,9970 | 21,9900—21,9925 |

| II | Желтый | 21,9900—21,9925 | 21,9970—21,9995 | 21,9925—21,9950 |

| III | Зеленый | 21,9925—21,9950 | 21,9995—22,0020 | 21,9950—21,9975 |

| IV | Белый | 21,9950—21,9975 | 22,0020—22,0045 | 21,9975—22,0000 |

Поршневые пальцы ДВС МеМЗ-968Н плавающие, стальные, полированные, закаленные. Длина пальца равна 65,6 мм, диаметр равен 22 мм. Пальцы от осевого перемещения фиксируются при помощи пружинных стопорных колец 5. Изготовляют пальцы с высокой точностью и сортируют на четыре группы по величине наружного диаметра. Нанесение обозначения размерной группы происходит на внутренней поверхности поршневого пальца. Палец, шатун и поршень при сборке комплектуют из деталей исключительно одной размерной группы, тем самым обеспечивая натяг между поршнем и пальцами 0—0,005 мм и зазор между шатуном и пальцем 0,002—0,007 мм (температура при этом должна быть 20° C).

Чтобы избежать на сопрягаемых поверхностях задиры сборка пальца с поршнем осуществляется только тогда, когда поршень будет нагрет до температуры 50—75° C.

Установка поршневых колец производится на каждый поршень по три штуки. Два компрессионных кольца сделаны из специального чугуна: нижнее 7 — фосфатированное и имеющее по наружному диаметру острые кромки, верхнее 6 — хромированное и имеющее по наружному диаметру притупленные кромки.

У наружной поверхности нижнего компрессионного кольца имеется прямоугольная фаска. Кольцо при постановке на поршень ставится фаской вниз.

На кольцах есть прямые вырезы, которые называют замками и которые позволяют им пружинить.

Маслосъемное кольцо сделано из стали. Оно состоит из 4-х элементов: радиального 10 и осевого 9 расширителей и двух стальных дисков 8.

При установке в цилиндр зазор в стыке поршневых колец такой: для дисков маслосъемных колец составляет 0,9—1,5 мм, для компрессионных колец составляет 0,25—0,55 мм.

Нижнее компрессионное кольцо и верхнее компрессионное кольцо обладают различной толщиной: нижнее — 1,978—1,995 мм, верхнее — 1,478—1,490 мм.

При монтаже зазор между поршневыми компрессионными кольцами и канавками поршня равен 0,025—0,057 мм для второго кольца и 0,045—0,077 мм для первого кольца.

Цилиндры, имеющие оребренную наружной поверхность, взаимозаменяемы и отлиты из чугуна. Диаметр цилиндра равен 76 +0,04 -0,01 мм.

Между цилиндром и картером для уплотнения ставится бумажная прокладка 1, имеющая толщину 0,27—0,33 мм. Между головкой цилиндров и цилиндром прокладка не ставится, уплотнение происходит упором торца цилиндра в плоскость головки. На торце цилиндра для улучшения уплотнения проточена канавка.

Цилиндры по диаметру для обеспечения монтажного зазора делят на 5 групп. У каждой группы есть своя цветовую маркировку (красная, желтая, зеленая, белая, синяя), которая находится на верхнем ребре. На картер цилиндры устанавливают таким образом, чтобы плоские ребра 1-го и 3-го были направлены в сторону крышки распределительных зубчатых колес, а 2-го и 4-го — в сторону маховика.

Лучше что-то конкретное по маслосъемному кольцу на заз порекомендовал бы )) Кризис делает людей рациональней.

У меня срв 1поколение 2002 механика жрет конкретно масло. 1000км —650-700грамм. Но не дымит синим выхлопам. Если поменят масленичные колпачки паможет или рафаксовку попробовать. С

спросить хотел, как называется программа на телефон для считывания ошибок в машине, которой вы ползуютесь? красная такая

Уважуха за видео! Летом 2018 смотрел их и разбирал свой 'новый' GS. Никогда бы не допёр что надо поднять движок, снять рейку и тд.

Мне друг сказал на запорожец с маслосъемным кольцом до сих пор проблем нет… Тоже, вставьте информацию что G4KD. Из Новосибирска к вам не ездят ремонтироваться? Сколько уже таких движков сделали с форсунками в шатунах или в постелях коленвала?

Побывал лавр только 203. Залегли кольца, поршневая без задиров и явной выработки.голову делали.результата ноль. Буду разбирать

Класс. что ту ещё сказать, все четко как и должно быть! Хотелось бы, чтобы подробнее пояснил бы по маслосъемному кольцу!

У моего другана на запорожце и без маслосъемного кольца полно чего сломалось ) Класный мастер и мастерская что нужно

В заднем мосту не даром упорный роликовый стоит, конусные держат по оси и перпендикулярно оси над ними, а вот перпендикулярно на выносе так сказать на излом влево-вправо держать не будут им не хватает третьего подшипника как в заднем мосту. Это конечно токо моё мнение не факт шо я прав.

Здаровье бате очень полезный канал ) Мне приятель сказал и без маслосъемного кольца на заз полно чем руки занять )

Периодические трудности с маслосъемным кольцом это еще ничего, класс. лайк 100%. за прямые руки. и четкий рассказ!так держать!удачи во-всем!

Что то рано про масложор при пробеге 220 т.км.. У моего Ниссана только при перегреве мотора кольца залегли. И то потому что уже как пол года ездил на масле Mobil1 10w60 при этом. Да и пробег был 350 т.км..

а балансиры с масло насосом не связаны, т.е они тупо от коленвала вращаются? или все же с масло насосом, если нет, то нужно было их выкинуть, как ненужный элемент.

Парни привет! Подскажите, какие толкатели клапанов стоят на этом двигателе, с гидрокомпенсаторами или простые.

О маслосъемном кольце все обговорили ) Здравствуйте.Нужд аюсь в Вашем совете.Пошла вода через выхлопную и воздухан,а в радиатор пошли газы,но в картер вода не пошла,оказалось пробита прокладка,поменял прокладку,собрал,в радиатор газы больше не шли,воздухан и выхлопная сухие,но сразу же пошла вода в масло,практически при первых секундах работы.Разобрал и ничего не обнаружил,но при затяжке головки,кажется слегка перетянул гайки,теперь не понимаю в чем причина.Не подскажете?Может,кт о, что знает? Спасибо.

Читайте также: