Тнвд камаз замена уплотнительных колец

СБОРКА СЕКЦИИ ТНВД ДВИГАТЕЛЯ КамАЗ-740

Трудоемкость — 21,0 чел. мин.

55. Установить в корпус 14 (рис. 5) секции ТНВД поворотную втулку 10 плунжера, установить уплотнительные кольца 12 на корпус 14 плунжерной пары, собрать плунжерную пару и установить ее в корпус 14 секции, установить пружину 20, тарелку 21 пружины толкателя. При установке плунжерной пары совместить продольный паз втулки плунжера с фиксатором корпуса секции, плунжер устанавливается меткой на хвостовике в сторону отсечного отверстия втулки. (Верстак слесарный).

56. Установить в корпус 14 секции втулку 16 нагнетательного клапана, кольцо уплотнительное 2, седло клапана 3, клапан 4, регулировочные шайбы 6, упор пружины 8, завернуть штуцер 9 ТНВД. (Ключ гаечный 19 мм).

СБОРКА ТОПЛИВНОГО НАСОСА ДВИГАТЕЛЯ КамАЗ-740

Трудоемкость — 86,0 чел. мин.

57. Завернуть шпильки 12 (рис. 4) крепления секций ТНВД в корпус ТНВД. (Шпильковерт).

58. Установить в корпус 28 (рис. 1) клапана шарик 37, направляющую клапана 29, две шайбы регулировочные 36, прокладку 31, ввернуть пробку 32 клапана перепускного. Регулировку клапана производить при испытании ТНВД. (Ключ гаечный 14 мм).

59. Установить ввертыш с прокладкой в корпус ТНВД, ввернуть перепускной клапан в сборе в ввертыш. (Ключи гаечные 17 мм).

60. Установить на кулачковый вал 21 (рис. 4) шайбы 22, запрессовать внутренние кольца 23 конических подшипников на кулачковый вал, установить вал в корпус 4. (Приспособление для установки подшипников кулачкового вала (рис. 8)).

61. Запрессовать в переднюю крышку 14 подшипника сальник 15, запрессовать в в крышки 2 и 14 корпуса ТНВД наружные кольца 3 подшипников кулачкового вала. (Молоток медный, оправка Д=30 мм, L = 100 мм).

62. Установить на переднюю крышку 14 уплотнительное кольцо 13, регулировочные прокладки 17, 18, 19, установить переднюю 14 и заднюю 2 крышки подшипников в корпус ТНВД и завернуть винты 1 и 16. Свободный ход кулачкового вала 21 должен быть не более 0,1 мм. Свободный ход регулируется подбором толщины регулировочных прокладок 17—19 под передней крышкой 14. (Отвертка с крестообразным шлицем, микрометр, штатив, индикатор).

63. Установить ролик 65 (рис. 1) на втулку 66, вставить в толкатель 63 плунжера, запрессовать ось 68 ролика в толкатель плунжера, запрессовать штифты 69, установить сухарь 67, вставить пяту 64 толкателя. (Молоток).

64. Установить толкатель 63 в сборе, штифт 44 установочный в секцию ТНВД, установить секции в корпус 9 ТНВД, стопорные шайбы 73, плоские шайбы 75 и завернуть гайки 72 с пружинными шайбами 74 крепления секций. (Головка Сменная 17 мм, вороток).

65. Установить шайбу 25 (рис. 2) на ось 26 рычага стартовой пружины. Установить рЫчаг 18 (рис. 1) реек в сборе с рычагом 24 (рис. 2) стартовой пружины, установить пружину 28 и зашплинтовать рычаг реек. (Пассатижи).

66. Установить рейки 5 и 77 (рис. 1) и зафиксировать их. (Отвертка 6,5 мм).

67. Установить четыре втулки 24 реек, завернуть стопорные винты 11 крепления втулки рейки с задней стороны в корпусе.(Отвертка 6,5 мм).

68. Установить кольца уплотнительные 25 на пробки 24 реек и завернуть пробки 26. (Ключ гаечный 32 мм).

69. Установить на задний конец кулачкового вала упорную втулку 47 (рис. 2), установить ведущую шестерню 48, в шестерню установить две вставки 49, четыре сухаря 50, запрессовать шпонку 51, установить фланец 52 ведущей шестерни, запрессовать эксцентрик 53 привода насоса топливоподкачивающего, установить стопорную шайбу 54, завернуть гайку 55 и застопори+ь ее подогнув на грани гайки усики стопорной шайбы. (Молоток, оправка Де„ = 18 мм Днар=30 мм L=100 мм, зубило).

70. Установить в промежуточную шестерню 43 стопорное кольцо 42, запрессовать подшипник 41, установить распорную шайбу 44, запрессовать подшипник 41, установить промежуточную шестерню 43 на ось 40 промежуточной шестерни, установить шайбу 45, завернуть гайку 46 и зашплинтовать ее шплинтом 39. (Пассатижи специальные, бородок, молоток, ключ гаечный 13 мм, пассатижи).

71. Установить на грузы ролики, запрессовать ось 37 (рис. 3) ролика, втулки 5 грузов, установить грузы 6 на державку грузов 3, запрессовать оси 4 грузов, установить на державку кольцо 38 (рис. 2) стопорное, установить прокладки 13, запрессовать подшипники 12, вставить державку грузов в сборе в корпус ТНВД и установить стопорное кольцо в канавку. (Молоток, оправка Двн = 31 мм Диар=40 мм L=100 мм, оправка Дви = 18 мм Днар=30 мм L = 100 мм, пассатижи специальные).

72. Завернуть на болт 36 регулировочный подачи топлива две ограничивающие гайки 37, завернуть болт 36 в развале ТНВД, завернуть гайку. Длина болта регулировки подачи топлива внутри развала должна быть 55±0,2 мм. Измерять от головки болта до наружной плоскости корпуса по оси болта. Зазор между корпусом насоса и ограничивающей гайкой должен быть 0,8—1 мм. Болт и ограничитель тщательно застопорить. Размер определяющий расстояние между точкой приложения главной пружины и образующей оси рычагов, должен быть 52+0,5 мм. (Ключ гаечный 10 мм, штангенциркуль ШЦ-1).

73. Установить корректор 27 (рис. 3) подачи топлива в рычаг 36 регулятора, пружину 29 корректора, завернуть корпус 30 корректора, завернуть гайку 31 корпуса, установить шайбу 33, завернуть гайку 32 корректора подачи топлива и зашплинтовать шплинтом 28. (Ключ гаечный 22 мм, 10 мм, пассатижи).

74. Установить на пяту упорную 10 рычаг 12 регулятора подачи топлива, запрессовать втулку 18 рычагов, палец 14. (Молоток, оправка Д=6,5 мм L=20 мм Д=8 мм L=60 мм).

75. Установить на муфту 9 грузов подшипник 8 муфты грузов, стопорное кольцо 7, втулку муфты грузов, установить муфту грузов в развал корпуса ТНВД. (Отвертка 4 мм).

76. Установить в развал корпуса ТНВД втулку дистанционную, шайбу оси рычагов, рычаг 16 муфты грузов, пружину 27 (рис. 2) регулятора, рычаг 23 пружины регулятора. (Отвертка 4,0 мм).

77. Установить ось 26 рычагов регулятора.

78. Установить трубку 1 (рис. 3) подвода смазки в державку грузов, установить прокладку 11 (рис. 2) задней крышки 2 регулятора, установить крышку 2 в сборе, завернуть винты 1 и 5 спружинны-ми 6 и плоскими 7 шайбами крепления задней крышки регулятора. (Отвертка 6,5 мм).

79. Установить в корпус ТНВД два установочных штифта 29, прокладку 19 крышки регулятора с рычагами, крышку 18 в сборе, завернуть болты 15 с пружинными шайбами 16 и 17 крепления крышки регулятора. Шплинтовать после испытания. (Вороток, головка сменная 10 мм).

80. Установить топливоподкачивающий насос и завернуть гайки с пружинными шайбами. (Ключ гаечный 13 мм).

81. Установить защитные кожухи 15 (рис. 1) секций ТНВД, завернуть винты 13 и 16. (Отвертка 8,0 мм).

82. Запрессовать на вал кулачковый сегментную шпонку 40, установить муфту 33 опережения впрыска топлива, завернуть кольцевую гайку 35 с пружинной шайбой 34 крепления муфты. Момент затяжки кольцевой гайки должен быть 100-120 Н.м (10-12 кгс.м). (Молоток, приспособление для снятия, разборки и сборки муфты опережения впрыска топлива, ключ динамометрический мод. ПИМ-1754).

83. Снять ТНВД с приспособления для испытания и регулировок.

ТЕХНОЛОГИЧЕСКАЯ КАРТА № 2.2.

ДЕФЕКТОВКА ДЕТАЛЕЙ ТОПЛИВНОГО НАСОСА ВЫСОКОГО ДАВЛЕНИЯ (ТНВД) ДВИГАТЕЛЯ КамАЗ-740

Снятие и ремонт ТНВД двигателей КАМАЗ 740.11-240, 740.13-260, 740.14-300

Для снятия топливного насоса высокого давления:

- - отсоедините тросики ручного управления рычагом останова двигателя и рычагом управления регулятором, тягу управления подачей топлива, трубопроводы подвода топлива к насосу, отводящий, дренажный трубопроводы и трубопровод от фильтра тонкой очистки топлива, трубку подвода масла к насосу, маслоотводящую трубку;

- - выверните два болта ведомой полумуфты (для выворачивания болтов переведите их в удобное положение, провернув коленчатый вал ломиком за отверстия на маховике через люк картера сцепления);

- - отсоедините трубопроводы, подводящие топливо к штифтовым свечам, трубопроводы высокого давления (снимите их), трубку подвода воздуха к клапану вспомогательной тормозной системы;

- - выверните четыре болта крепления топливного насоса;

- - снимите насос.

Для установки топливного насоса высокого давления:

- - проверните коленчатый вал до положения, соответствующего началу впрыскивания топлива в первом цилиндре (фиксатор находится в зацеплении с маховиком); при этом шпоночный паз ведущей полумуфты привода должен находиться:

- - внизу, для двигателей мод. 740.11-240 и мод. 740.14-300;

- - в горизонтальном положении слева, если смотреть со стороны маховика для двигателя мод. 740.13-260;

установите насос на двигатель, совместив при этом:

- - метки на корпусе насоса и муфте опережения впрыскивания топлива, для двигателей мод. 740.11-240 и мод. 740.14-300;

- - установочную метку на фланце ведомой полумуфты с указателем на корпусе ТНВД для двигателя мод. 740.13-260;

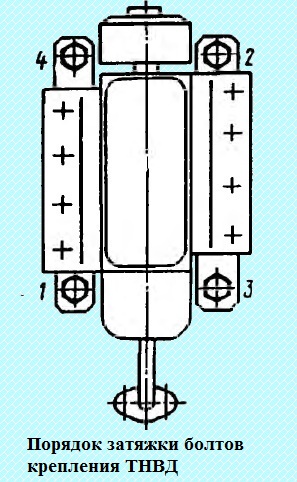

- - затяните болты крепления насоса, как показано на рисунке;

- - не нарушая взаимного расположения меток, затяните верхний болт ведомой полумуфты привода, переставьте фиксатор в мелкий паз, проверните коленчатый вал на один оборот и затяните второй болт ведомой полумуфты;

- - установите крышку люка картера сцепления;

- - подсоедините трубопроводы высокого давления, трубку подвода масла к ТНВД и маслоотводящую трубку, трубку подвода воздуха к клапану вспомогательной тормозной системы, трубопроводы низкого давления, тягу управления подачей топлива, тросики ручного управления рычагом останова и рычагом управления регулятором.

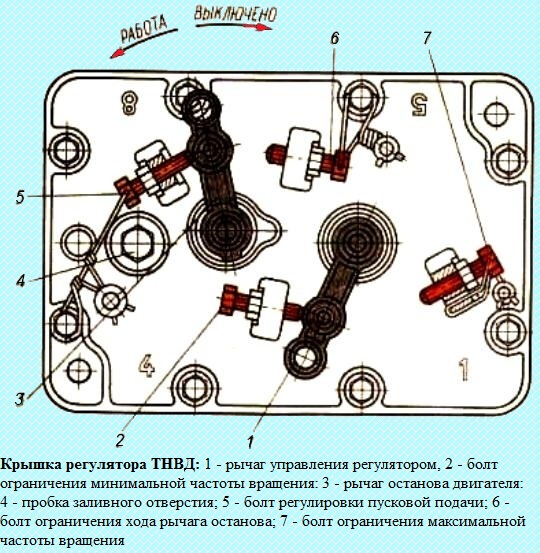

После установки топливного насоса высокого давления пустите двигатель и болтом 2 (рис. Крышка регулятора ТНВД) отрегулируйте минимальную частоту вращения холостого хода, которая должна быть 600±50 мин -1 .

При ремонте топливного насоса высокого давления:

- - корпус насоса, имеющий трещины и срывы основных резьб, замените;

- - к дефектам втулки плунжера отнесите скалывание и выкрашивание металла у отверстий, задиры, царапины, износ рабочей поверхности, увеличение диаметра впускного и отсечного окон, трещины и ослабление в местах посадки (скалывание, выкрашивание металла и трещины являются неисправимыми дефектами).

Износ рабочей поверхности втулки плунжера измерьте с точностью до 0,001 мм, овальность, конусность и увеличение отверстия втулки микрометрическим или индикаторным прибором для измерения внутренних поверхностей с ценой деления до 0,001 мм и конусными калибрами;

- к дефектам плунжера отнесите выкрашивание металла и царапины на рабочей поверхности, износ рабочей поверхности и трещины.

Искажение геометрии плунжера выявите миниметром с точностью до 0,001 мм при установке его стрелки на нуль по исходному образцу или калибром в виде конусной втулки;

- величину зазора в плунжерной паре проверьте на опрессовочном стенде с падающим грузом.

Перед испытанием детали пары тщательно промойте в профильтрованном дизельном топливе. Плунжерную пару установите в гнездо стенда, плунжер - в положение максимальной подачи.

Надплунжерное пространство заполните профильтрованным дизельным топливом.

Установите на торец втулки уплотнительную пластину, зажав се винтом, затем отпустите защелку груза. Под действием его через зазор в паре постепенно начнет выдавливаться топливо - чем больше зазор, тем быстрее.

Величина нагрузки на плунжер должна соответствовать величине давления топлива 19,1-20,1 МПа (195-205 кгс/см 2 ).

Полное поднятие плунжера до момента отсечки под действием нагрузки, сопровождаемое выжиманием топлива через зазор между втулкой и плунжером, должно происходить не мене чем за 20 с.

Установите плунжерную пару со временем поднятия плунжера до отсечки более 40 с, смоченную профильтрованным дизельным топливом, в вертикальное положение на торец втулки, предварительно подложив лист чистой бумаги.

После пятиминутной выдержки при поднятии пары за хвостовик плунжера втулка должна опускаться с плунжера под действием собственной массы;

- толкатель плунжера установлен в отверстие корпуса насоса с зазором 0,025-0,075 мм.

Предельно допустимый зазор при эксплуатации 0,2 мм. Измерьте наружный диаметр толкателя плунжера микрометром или скобой;

- в сборочной единице ролик толкателя - втулка ролика - ось ролика основным дефектом является износ сопрягаемых поверхностей.

Суммарный зазор в сопряжении 0,022-0,087 мм, предельно допустимый 0,3 мм (замерьте индикаторной головкой).

Если износ превышает указанный предел, толкатель разберите и отремонтируйте, при этом замеры производите раздельно.

Предельно допустимый зазор при износе поверхностей в соединении ось ролика - втулка ролика 0.12 мм, в соединении втулка ролика - ролик толкателя 0.18 мм.

Наружные поверхности деталей замерьте микрометром, внутренние - нутромером с индикатором.

- на поверхности кулачкового вала не допускаются выкрашивание металла, задиры, срывы резьб, следы коррозии. Предельно допустимая высота профиля кулачка не менее 47.7 мм (высота профиля кулачка по КД 47.95-48.05 мм).

Замеры произведите скобой 47.7; диаметр шеек под внутренние кольца подшипников должен быть не менее 30.0 мм (по КД 30,002-30,011 мм), натяг по уплотняющей кромке манжеты - не менее 0.5 мм;

- на поверхности нагнетательного клапана не допускаются трещины, вмятины, следы коррозии. Износ клапана проявляется в потере герметичности по уплотняющему конусу, в заедании клапана в седле.

Для обнаружения дефектов используйте лупу десятикратного увеличения.

При потере герметичности совместно притрите седло и клапан по конусу пастой ГОСТ 3647-71, при заедании клапана в седле детали промойте бензином или дизельным топливом.

Если заедание не устраняется, пару замените;

- предельно допустимый зазор в сопряжении палец рычага реек - паз рейки 0,18 мм (по КД 0,025-0,077 мм), предельно допустимый зазор в сопряжении ось поводка поворотной втулки - паз рейки топливного насоса 0,3 мм (по КД 0.117- 0,183 мм).

Для замера пазов применяйте нутромер.

При ремонте регулятора частоты вращения:

- замените верхнюю и заднюю крышки регулятора, если имеются трещины на них. При засорении сетчатого масляного фильтра в задней крышке регулятора продуйте его сжатым воздухом. Если фильтр имеет дефекты, замените его.

Эксплуатационный расход масла через фильтр должен быть не менее 1,6 л/ч при давлении 98,1-294 кПа (1-3 кгс/см 2 );

- для определения пригодности к дальнейшей эксплуатации державку грузов регулятора в сборе с грузами осмотрите и измерьте без разборки, так как при выпрессовке детали могут быть повреждены и нарушится спаренность грузов, которые подобраны с разницей статического момента не более 196 кПа (2 кгс/см 2 ).

Частичную или полную разборку сборочной единицы производите только при износе, превышающем допустимый, или разрушении деталей.

Зазор между рычагом пружины регулятора и осью рычага, запрессованной в корпусе насоса, не должен превышать 0,3 мм

При ремонте насоса низкого давления и насоса предпусковой прокачки топлива:

- - насос низкого давления и насос предпусковой прокачки топлива замените при наличии трещин на корпусе, изломов, механических повреждений, коррозии, ведущей к потере подвижности сопрягаемых деталей;

- - при разборке и сборке насоса низкого давления помните, что поршень и корпус насоса представляют собой точно подобранную пару и раскомплектованию не подлежит.

Разборке и ремонту насос подвергается только в том случае, если он не обеспечивает требуемых характеристик;

- - особое внимание обратите на состояние сборочной единицы шток - втулка насоса низкого давления, так как от величины износа в сопряжении зависит количество перетекаемого топлива в полость кулачкового вала.

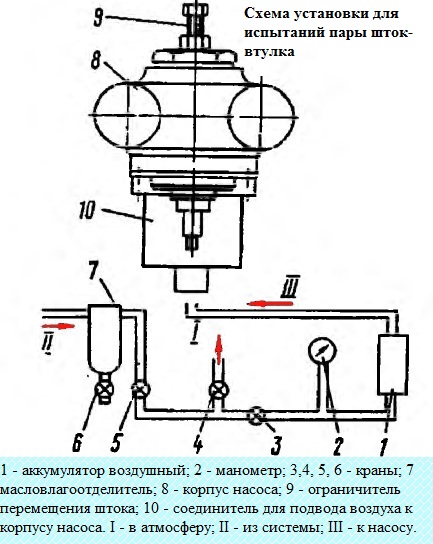

Зазор в указанном сопряжении не должен превышать 0,012 мм. Величину зазора проверьте, не извлекая втулки из корпуса насоса, определением времени падения давления воздуха с 490 кПа (5 кгс/см 2 ) до 392 кПа (4 кгс/см 2 ) в аккумуляторе объемом 30 см 3 .

Схема установки для замера плотности прецизионной сборочной единицы показана на рисунке.

Установите корпус 8 насоса в приспособление, заполните аккумулятор сжатым воздухом до давления не менее 539 кПа (5,5 кгс/см 2 ), герметично отключите его от магистрали сжатого воздуха и замерьте время, в течение которого произойдет падение в аккумуляторе с 490 кПа (5 кгс/см 2 ) до 392 кПа (4 кгс/см 2 ).

Полученное время сравните с аналогичными показаниями плотности эталонной прецизионной пары, имеющей зазор в сопряжении 0.012 мм.

Пару замените или отремонтируйте, если плотность у нее меньше эталонной.

Проверку плотности пары можно произвести более простым способом: через зазор между штоком и втулкой пропустите профильтрованное дизельное топливо.

Объем топлива, просочившегося через зазор, не должен превышать 1 см 3 в течение 20 мин.

Если сборочная единица шток - втулка заменяется, поверхность резьбы и торец в корпусе насоса низкого давления очистите от остатков клея.

Новую втулку штока установите в корпус насоса на клее, составленном на основе эпоксидной смолы.

Для обеспечения прочности и герметичности соединения очищенные контактирующие поверхности корпуса насоса и втулки предварительно обезжирьте бензином Б-70.

После затяжки втулки штока с моментом 9,81 Нм (1 кгсм) проверьте легкость перемещения штока в ней. При необходимости уменьшите момент затяжки.

Во время испытания проверьте подачу насоса.

Установку для проверки изготовьте по схеме: топливный бак - фильтр грубой очистки топлива - вакуумметр – топливоподкачивающий насос - манометр - мерный резервуар.

Элементы схемы соедините прозрачными трубопроводами с внутренним диаметром не менее 8 мм.

Для создания разрежения на входе в насос и противодавления на выходе установите краны.

Проверку производите на летнем дизельном топливе при температуре его 25-30° С, в отсутствии воздуха в системе убедитесь по чистоте струи топлива в прозрачных трубопроводах.

Насос должен засасывать топливо из бака, установленного на 1 м ниже насоса. Подача насоса при частоте вращения кулачкового вала 1100-1300 мин -1 , разрежении у входного штуцера 23 кПа (173 мм рт. ст.) и противодавлении:

При полностью перекрытом выходном кране и частоте вращения кулачкового вала 1100—1300 мин -1 насос должен создавать давление не менее:

- - 400 кПа (4 кгс/см 2 ) - для двигателей мод. 740.11-240 и 740.13-260;

- - 600 кПа (6 кгс/см 2 ) - для двигателя 740.14-300.

При полностью перекрытом входном кране и указанной частоте вращения кулачкового вала минимальное разрежение, создаваемое насосом, должно быть:

- - 52 кПа (390 мм рт. ст.) - для двигателей мод. 740.11-240 и 740.13-260;

- - 70 кПа (525 мм рт. ст.) - для двигателя 740.14-300;

- - насос предпусковой прокачки топлива проверьте на стенде, имеющем схему: топливный бак - фильтр грубой очистки - топливный насос. Насос должен подавать топливо из бака, установленного ниже ручного насоса на 1 м.

Проверьте насос на герметичность, подводя воздух под поршень при давлении 200-300 кПа (2-3 кгс/см 2 ) в течение 5-6 секунд с предварительным смачиванием полости дизельным топливом.

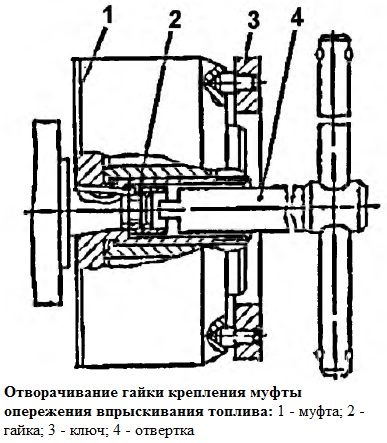

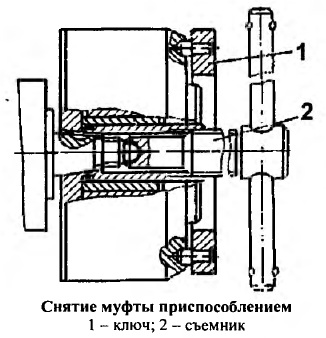

Для снятия автоматической муфты опережения впрыскивания топлива используйте приспособление.

Сначала отверните гайку 2 (см. рис. Отворачивание гайки крепления муфты опережения впрыскивания топлива) крепления муфты.

Для этого вставьте отвертку 4 в паз гайки и, удерживая муфту 1 от вращения ключом 3, отверните гайку.

Затем, вворачивая в муфту съемник 2 (рис. Снятие муфты приспособлением), снимите муфту.

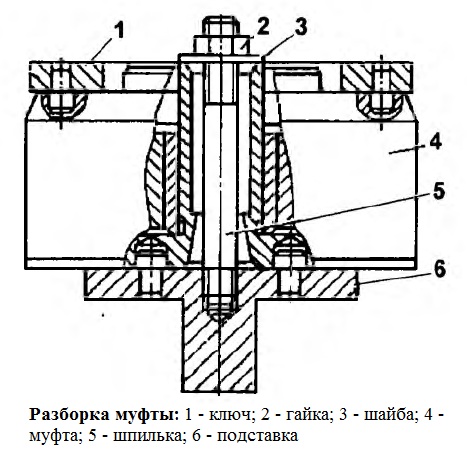

Для разборки муфты:

- выверните винты из корпуса и слейте масло:

- - зажмите в настольные тиски подставку 6 (рис. Разборка муфты) приспособления и установите на нее муфту, вверните в подставку шпильку 5, установите шайбу 3 и затяните гайкой 2;

- - ключом 1 отверните корпус 5 (см. рис. Автоматическая муфта опережения впрыскивания топлива);

- - снимите ведущую полумуфту 1 с проставками 12 , грузы 11, пружины 8;

- - выпрессуйте манжеты 4 и 2.

Учитывая, что грузы подобраны по статическому моменту, сохраните их спаренность для последующей установки.

Для сборки муфты:

- - запрессуйте манжету 4 в отверстие ведущей полумуфты;

- - установите ведущую полумуфту оправкой на ступицу ведомой;

- - установите в стаканы 7 регулировочные прокладки 6 и пружины 8, стаканы с пружинами

- - в направляющие отверстия грузов, в которых они должны перемещаться свободно без заеданий.

В произвольном положении деталей муфты зазор между профильной поверхностью и проставкой должен быть не более 0,15 мм. При сведенных до упора поворотом ведущей полумуфты грузах, один из зазоров должен быть не более 0,1 мм, другой - равен нулю.

Отрегулируйте зазоры подбором проставок:

- - запрессуйте в корпус муфты заподлицо с внутренней торцовой поверхностью манжету 2;

- - установите в выточку ведомой полумуфты резиновое уплотнительное кольцо 14;

- - наверните на ведомую полумуфту корпус и затяните моментом 314-343 Нм (32-35 кгсм);

- - зачеканить в трех местах ведомую полумуфту.

Перед установкой корпуса обеспечьте равные зазоры между корпусом и стаканами пружин при сведенных до упора грузах. Разность зазоров должна быть не более 0,2 мм.

После сборки залейте в муфту моторное масло, применяемое для двигателя.

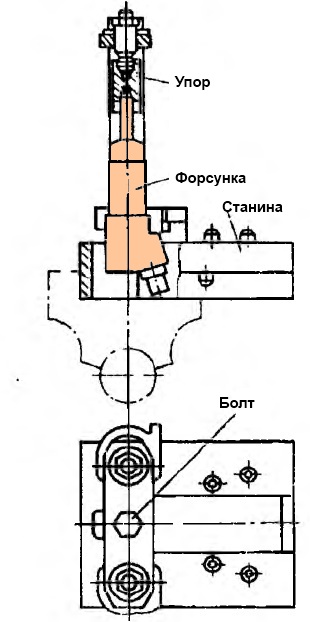

Для разборки форсунки используйте приспособление И801.20.000.

Зажмите станину 2 (рис. Разборка форсунки) приспособления в тисках, установите форсунку в паз станины распылителем вверх.

Вворачивая болт 4, отожмите распылитель форсунки упором 1, после этого рожковым ключом отверните гайку распылителя. Вывернув болт 4. извлеките форсунку из приспособления и разберите на части.

Помните, что корпус и игла распылителя подобраны парой и раскомплектованию не подлежат. Предельно допустимый зазор между корпусом и иглой распылителя 0,006 мм.

Увеличение хода иглы распылителя не допускайте более 0,4 мм, диаметр сопловых отверстий распылителя не должен превышать 0,38 мм.

Неудовлетворительная работа форсунок вызывается уменьшением давления начала впрыскивания топлива, что объясняется износом сопряженных с пружиной деталей и усадкой пружины, поэтому высоту проставки форсунки не допускайте менее 8,89 мм (по КД 8,9-9,0 мм).

При обнаружении на проставке рисок и следов коррозии (используйте лупу с десятикратным увеличением) деталь замените.

К дефектам форсунки относятся поломка пружины, засорение и износ сопловых отверстий, заедание иглы и износ ее уплотнительной части (вызывает подтекание и плохое распыливание топлива).

При необходимости, осторожно прочистите сопловые отверстия распылителя стальной проволокой диаметром 0,25 мм.

Нагар с наружной поверхности распылителя удалите деревянным бруском, пропитанным моторным маслом, или латунной щеткой. Не применяйте острые твердые предметы или наждачную бумагу.

Перед сборкой корпус распылителя и иглу промойте бензином и смажьте профильтрованным дизельным топливом, после чего игла, выдвинутая из корпуса на одну треть длины направляющей поверхности, при наклоне распылителя под углом 45° должна плавно (без заеданий) опуститься до упора под действием собственной массы.

При сборке форсунки гайку распылителя затягивайте, отжав распылитель в приспособлении И801.20.000.

Ремонт ходовой части КАМАЗ (ступицы, колодки, подшипники)

| Вид ремонта | Цена, руб. |

| Барабанные тормоза | |

| Снятие и установка колеса заднего (наружное и внутреннее) | 720 |

| Снятие и установка колеса переднего | 600 |

| Снятие и установка ступицы | 1800 |

| Замена подшипника ступицы (при снятой ступице) | 840 |

| Замена сальника ступицы (при снятой ступице) | 720 |

| Регулировка 2-х подшипников ступицы | 840 |

| Снятие и установка тормозного барабана | 840 |

| Снятие и установка тормозного барабана 6520 широкий | 1080 |

| Снятие и установка тормозных колодок 1 пара | 1560 |

| Снятие и установка тормозных колодок 1 пара 6520 широкие | 1800 |

| Наклепка тормозных колодок 1 пара с последующей проточкой | 1560 |

| Наклепка тормозных колодок 1 пара с последующей проточкой 6520 широкие | 1800 |

| Расточка тормозного барабана | 900 |

| Расточка тормозного барабана 6520 широкий | 1080 |

| Диагностика тормозного барабана на станке | 480 |

| Наклепка тормозных колодок 1 пара | 840 |

| Наклепка тормозных колодок 1 пара 6520 широкие | 1080 |

| Расточка тормозных колодок 1 пара | 480 |

| Расточка тормозных колодок 1 пара 6520 широкие | 720 |

| Замена прокладки под крышкой бортового редуктора | 600 |

| Протяжка болтов крепления чулка моста (при снятом торм. барабане) | 600 |

| Диагностика тормозного барабана на станке | 1200 |

| Замена опорного диска (при снятой спарке и колодках) | 2400 |

| Замена сальника ступицы заднего колеса (при снятом редукторе) | 840 |

| Замена шпильки колесной | 120 |

| Дисковые тормоза | |

| Замена колодок (дисковый тормоз) | 1800 |

| Замена тормозного диска (дисковый тормоз) | 2400 |

| Замена суппорта (дисковый тормоз) | 2400 |

| Ремонт суппорта (замена направляющих) | 3000 |

Ремонт подвески КАМАЗ (мосты, рессоры, балансиры, шкворни)

| Вид ремонта | Цена, руб. |

| Замена одной стремянки | 960 |

| Переборка передней рессоры | 1800 |

| Переборка задней рессоры | 1800 |

| Замена рессоры передней | 4800 |

| Замена рессоры задней | 5040 |

| Замена полурессоры | 4200 |

| Замена пневмобалона | 1800 |

| Замена передней оси (в сборе) | 12000 |

| Замена рычага поворотного кулака | 1200 |

| Замена втулок стабилизатора | 3000 |

| Замена амортизатора | 960 |

| Замена карданного вала основного | 1800 |

| Замена карданного вала межмостового / переднего моста/ раздаточной коробки | 1560 |

| Замена крестовины карданного вала | 1800 |

| Замена опоры промежуточного карданного вала | 3000 |

| Замена подвесного подшипника | 2160 |

| Замена правого и левого шкворней | 14400 |

| Замена кулака поворотного | 7200 |

| Замена реактивной штанги тягача старого образца | 2400 |

| Замена реактивной штанги тягача нового образца | 1800 |

| Замена кронштейна верхних реактивных штанг | 2400 |

| Замена балансира (башмака балансира) | 5640 |

| Замена балансира (башмака балансира) (рессора демонтирована) | 2400 |

| Замена втулок балансира 2шт (балансир снят) | 960 |

| Замена сальника балансира (балансир снят) | 720 |

| Замена кронштейна балансиров с осью в сборе (подкатной тележки) | 16800 |

| Замена кронштейна задней подвески правого / левого- оси балансиров | 3000 |

| Устранение люфта хвостовика заднего (среднего) моста | 960 |

| Подтягивание гайки подвесного подшипника | 3000 |

| Замена подшипников хвостовика заднего (среднего моста) | 3600 |

| Подтягивание гайки балансира | 1800 |

| Замена фаркопа | 1800 |

| Замена седельного устройства | 4800 |

| Протяжка поворотного круга (платформы) | 4200 |

| Протяжка всех стремянок и анкерных болтов (2 оси) | 3000 |

| Замена заднего моста | 12000 |

| Замена среднего моста | 14400 |

| Замена заднего редуктора | 9600 |

| Замена среднего редуктора | 12000 |

| Ремонт редуктора заднего моста | 12000 |

| Ремонт редуктора среднего моста | 18000 |

| Ремонт бортового редуктора | 6000 |

| Замена дифференциала межосевого МОД | 3000 |

| Ремонт дифференциала межосевого МОД | 3720 |

| Замена фланца редуктора | 1200 |

| Замена полуоси | 1200 |

Ремонт сцепления и коробки передач КПП КАМАЗ

| Вид ремонта | Цена, руб. |

| Диагностика сцепления | 960 |

| Мойка КПП | 960 |

| Для тягачей: | |

| Снять и установить КПП-14, 142 | 10800 |

| Снять и установить КПП-15, 152, 154, ZF | 12000 |

| Замена сцепления 2-х дискового (при снятой КПП) | 1800 |

| Замена сцепления однодискового лепесткового (при снятой КПП) | 1200 |

| Регулировка сцепления | 960 |

| Снятие и установка КОМа | 1560 |

| Замена выжимного подшипника при снятой КПП | 600 |

| Замена сальника первичного вала при снятой КПП | 1200 |

| Замена фланца вторичного вала КПП | 1440 |

| Замена сальника вторичного вала КПП | 3240 |

| Снятие и установка верхней крышки КПП | 1200 |

| Замена крышки первичного вала КПП (при снятой КПП) | 960 |

| Замена троса сцепления | 1200 |

| Замена малой кулисы | 840 |

| Замена рычага переключения передач | 4200 |

| Замена клапана сцепления | 1200 |

| Ремонт КПП 14, 142 | 12000 |

| Ремонт КПП 15, 152,154 | 18000 |

| Ремонт КПП ZF | 25020 |

| Ремонт делителя КПП 15, 152,154 | 8400 |

| Замена клапана делителя | 2400 |

| Замена карданного вала КПП (при снятой КПП) | 2400 |

| Прокачка ПГУ | 1200 |

| Ремонт ПГУ | 1800 |

| Замена ПГУ | 1200 |

| Замена вала вилки сцепления | 1200 |

| Регулировка кулисы КПП | 480 |

| Замена цилиндра сцепления КПП ZF | 2400 |

| Замена трубки делителя | 240 |

| Замена шланга муфты сцепления | 600 |

Ремонт тормозной системы КАМАЗ

| Вид ремонта | Цена, руб. |

| Замена главного тормозного крана с/о | 1200 |

| Замена главного тормозного крана н/о | 1800 |

| Замена двухпроводного тормозного крана | 2520 |

| Замена двухпроводного тормозного крана на п/пр. | 2400 |

| Замена регулировочного рычага (трещетки) | 960 |

| Регулировка трещетки | 480 |

| Замена крана ручного тормоза (в кабине) | 960 |

| Замена тормозной камеры | 960 |

| Замена энергоаккумулятора | 1200 |

| Замена ускорительного клапана (крана) | 1200 |

| Замена модулятора ABS | 1200 |

| Замена крана-регулятора тормозных сил | 1800 |

| Замена влагомаслоотделителя (змеевик) | 1800 |

| Замена осушителя (адсорбера) | 1500 |

| Замена натяжителя ремня компрессора | 1200 |

| Замена одинарного клапана на ресивере | 720 |

| Замена предохранительного клапана | 1320 |

| Установка влагомаслоотделителя | 1800 |

| Замена влагомаслоотделителя | 1800 |

| Замена воздушного компрессора | 3600 |

| Замена 4-х контурного клапана | 720 |

| Замена кронштейна тормозной камеры | 2400 |

| Замена кулака разжимного (тормозного вала) | 1800 |

Ремонт рулевого управления КАМАЗ

| Вид ремонта | Цена, руб. |

| Диагностика рулевого упрвления (замер давления манометром) | 1200 |

| Замена карданного вала РУ | 1560 |

| Замена карданного вала РУ КАМАЗ 65115 | 2400 |

| Замена механизма РУ в сборе | 3600 |

| Замена рулевой тяги поперечной (продольной) | 840 |

| Замена наконечника рулевой тяги (при снятой тяге) | 600 |

| Замена пальца рулевой тяги с сухарями | 960 |

| Замена насоса НШ КАМАЗ | 2520 |

| Замена насоса НШ CUMMINS | 2160 |

| Замена рулевого колеса | 600 |

| Замена рулевой колонки | 2520 |

| Замена шланга насоса ГУР | 600 |

| Замена усилителя РУ | 1560 |

| Регулировка схождения передних колес | 1200 |

| Замена сошки РУ | 1800 |

| Протяжка всех пальцев рулевых тяг сошки | 1680 |

Ремонт электрооборудования КАМАЗ

| Вид ремонта | Цена, руб. |

| Диагностика работы электрооборудования визуальным осмотром | 600 |

| Компьютерная диагностика Блока Управления Двигателем | 3000 |

| Компьютерная диагностика Блока Управления нейтрализации выхлопных газов (Мочевины) | 1500 |

| Компьютерная диагностика ABS (ЭКРАН) | 1500 |

| Замена блока предохранителей и реле н/о | 2500 |

| Замена блока предохранителей и реле с/о | 1500 |

| Замена блока управления двигателем | 1200 |

| Замена блока управления климатом салона | 1200 |

| Замена блока ABS | 840 |

| Компьютерная диагностика ABS (WABCO) | 2500 |

| Замена включателя стоп-сигнала | 360 |

| Замена генератора Двиг CUMMINS | 2500 |

| Замена генератора Двиг КАМАЗ | 1800 |

| Замена рассеивателя заднего фонаря | 360 |

| Замена заднего фонаря | 840 |

| Замена указателя поворота /повторителя поворота | 480 |

| Замена габаритного фонаря | 480 |

| Замена звукового сигнала | 840 |

| Замена переключателя указателя поворотов | 1200 |

| Замена плафона кабины | 600 |

| Замена фары противотуманной | 640 |

| Замена стартера | 1800 |

| Замена стекла фары | 360 |

| Замена Блок-фары н/о | 1200 |

| Замена фары | 840 |

| Замена щитка приборов Н/О | 1800 |

| Замена щитка приборов | 1200 |

| Замена указателя уровня топлива Н/О | 800 |

| Замена указателя уровня топлива | 540 |

| Замена указателя давления воздуха | 640 |

| Замена указателя давления масла | 720 |

| Замена эл.двигателя отопителя | 1200 |

| Замена электропроводки (полная) | 27000/45000 |

| Проверка работы стоп-сигнала и устранение неисправности | 450 |

| Установка автомагнитолы с 2-мя акустическими системами | 3500 |

| Регулировка звукового сигнала | 480 |

| Зарядка АКБ | 480 |

| Запуск автомобиля пусковым устройством | 360 |

| Снять и установить АКБ | 960 |

| Замена стеклоочистителя в сборе н/о | 2520 |

| Замена стеклоочистителя в сборе | 1800 |

| Замена выключателя массы | 840 |

| Установка конвектора 24/12 с выводом на прикуриватель | 2000 |

| Замена датчика давления воздуха | 450 |

| Замена датчика спидометра | 840 |

| Замена датчика ABS (на колесе) колеса и тормозной барабан сняты | 960 |

| Замена датчика ABS (на колесе) со снятием колеса, тормозного барабана | 3600 |

| Замена датчика засорения воздушного фильтра | 300 |

| Замена датчика уровня топлива | 450 |

| Замена датчика света заднего хода | 360 |

| Замена датчика уровня температуры охлаждающей жидкости | 360 |

| Замена датчика давления масла | 360 |

| Замена спидометра | 720 |

| Проверка спидометра (тарировка) | 2000 |

| Замена датчика блокировки моста | 360 |

| Замена комбинации приборов | 840 |

| Замена предохранителя плавкого | 120 |

| Замена предохранителя биметаллического | 120 |

| Диагностика ПЖД | 720 |

| Ремонт ПЖД | 3000 |

| Замена эл.насоса ПЖД | 1600 |

| Замена свечи ПЖД | 720 |

| Замена датчика температуры ПЖД | 720 |

*

1. На спецтехнику применяется коэффициент 1.1

2. На машины возрастом 5-10 лет применяется коэффициент 1.1

Смотри коллектора,если мокрые, то форсунка или форсунки.Если сухие то либо помпа подкачки либо под плунжером кольцо резиновое лопнуло.Все это на месте ремонтируется,что бы доехать.

ну уж резиновое кольцо под втулкой плунжерной пары ни разу не встречал,чтобы рвалось и было причиной данной проблемы Чаще "проседают" кольца на корпусе секции ТНВД. нижнее как раз и отвечает за данную ситуацию. на ТНВД. их 8 штук..Но,тоже довольно редко такое бывает. обычно зазор между плунжером и его втулкой растёт до критичных значений.либо обычный задир на плунжере может к этому приводить.До места ремонта чтобы двигаться..достаточно "заглушить" смазку ТНВД..отключив его от ДВС.

Вот у меня как ни странно, тоже. Только с завода. Я машину с хранения брал. Весь воздух ВАБКО-Югославия.

РДВ менял, хотел лишь корпус заменить, так внутрянка один в один, но качество разное.

ну уж резиновое кольцо под втулкой плунжерной пары ни разу не встречал,чтобы рвалось и было причиной данной проблемы Чаще "проседают" кольца на корпусе секции ТНВД. нижнее как раз и отвечает за данную ситуацию. на ТНВД. их 8 штук..Но,тоже довольно редко такое бывает. обычно зазор между плунжером и его втулкой растёт до критичных значений.либо обычный задир на плунжере может к этому приводить.До места ремонта чтобы двигаться..достаточно "заглушить" смазку ТНВД..отключив его от ДВС.

Я и имел ввиду нижнее.Лопалось не раз,резина сейчас такая.А заглушить смазку это если до дома 20км ехать,а если 1000-1500.Я вскрывал крышку насоса,вытирал все внутри на сухо,а затем один качает мех.помпой,а я смотрю из под какого плунжера потечет.Вытаскиваешь эту секцию меняешь кольцо,и все в обратной последовательности.Да,когда вынимаешь секцию запомни или пометь как стояла, что бы кубатуру не нарушить.Но что бы это делать на дороге нужно четко иметь представление что ты делаешь и зачем,иначе "разнос" обеспечен.

Я и имел ввиду нижнее.Лопалось не раз,резина сейчас такая.А заглушить смазку это если до дома 20км ехать,а если 1000-1500.Я вскрывал крышку насоса,вытирал все внутри на сухо,а затем один качает мех.помпой,а я смотрю из под какого плунжера потечет.Вытаскиваешь эту секцию меняешь кольцо,и все в обратной последовательности.Да,когда вынимаешь секцию запомни или пометь как стояла, что бы кубатуру не нарушить.Но что бы это делать на дороге нужно четко иметь представление что ты делаешь и зачем,иначе "разнос" обеспечен.

Я конешно не спец в аппаратуре,но чтоб накачать ручной давление в плунжере,какая ж там дыра должна быть.И смазка отключается вроде как без проблем.

Я и имел ввиду нижнее.Лопалось не раз,резина сейчас такая.А заглушить смазку это если до дома 20км ехать,а если 1000-1500.Я вскрывал крышку насоса,вытирал все внутри на сухо,а затем один качает мех.помпой,а я смотрю из под какого плунжера потечет.Вытаскиваешь эту секцию меняешь кольцо,и все в обратной последовательности.Да,когда вынимаешь секцию запомни или пометь как стояла, что бы кубатуру не нарушить.Но что бы это делать на дороге нужно четко иметь представление что ты делаешь и зачем,иначе "разнос" обеспечен.

поддержу. люди годами катают так. даже с "бош"-аппаратурой. 6 лет клиент уже так работает. в этом году уже повторно ему пары менял. опять заавтономили. А с его "равенолом". 40 минут работы и всё "клеится" в ТНВД.

поддержу. люди годами катают так. даже с "бош"-аппаратурой. 6 лет клиент уже так работает. в этом году уже повторно ему пары менял. опять заавтономили. А с его "равенолом". 40 минут работы и всё "клеится" в ТНВД.

Подскажите сколько уровень масла надо в ТНВД, для того чтобы за автономить, камаз простой не Евро 43101.

Подскажите сколько уровень масла надо в ТНВД, для того чтобы за автономить, камаз простой не Евро 43101.

поддержу. люди годами катают так. даже с "бош"-аппаратурой. 6 лет клиент уже так работает. в этом году уже повторно ему пары менял. опять заавтономили. А с его "равенолом". 40 минут работы и всё "клеится" в ТНВД.

Мы не поняли друг друга."люди годами катают так" Как.Когда соляра течет из под резинки в тнвд.Через час насос будет полный и выдавит прокладку из под крышки или сальник.Я имел в виду когда стал на глухой дороге типа Урень-Никольск,как пел Семеныч кругом 500,и где я буду искать стенд и топливщика.Вот и говорю что это все делается на коленке,пусть абы как и как нибудь но до дома доедешь.

Всем спасибо!

С аппаратуры с плунжера со смазки поливало.

Это со слов Сереги.

Аппаратуру скинули в ремонт.

позже Отпишусь.

С этой неисправностью камаз проехал 150 км, с заменой масла.

Мы не поняли друг друга."люди годами катают так" Как.Когда соляра течет из под резинки в тнвд.Через час насос будет полный и выдавит прокладку из под крышки или сальник.Я имел в виду когда стал на глухой дороге типа Урень-Никольск,как пел Семеныч кругом 500,и где я буду искать стенд и топливщика.Вот и говорю что это все делается на коленке,пусть абы как и как нибудь но до дома доедешь.

был в ремонте ТНВД с мотора ЯМЗ_236. военный. с аэродрома. топливозаправщик. с 87 г авто и насос. никогда там ничего никем не менялось. полный насос ДТ. подшипники почти рассыпались. с их слов. исправно работал. чуть подрегулировать принесли лишь. пришлось менять на б.у. рабочий.а этот просто в утиль . Из опыта многолетнего . один раз лишь за много-много-много лет. принесли насос и оказалось.что ДТ течёт чрез нижнюю резинку секции. и как сообщали. простой прокачкой ТНВД это и выяснилось. во всех 99.6 проц. если и текло по резинкам секции. только по верхним. ДТ наружу,либо наружу ДТ ,но из под штуцера,на который трубка выс. давления накручивается. поэтому. ничего там " на коленке" нет необходимости придумывать. всё и так норм. работает..

РАЗБОРКА СЕКЦИИ ТНВД ДВИГАТЕЛЯ КамАЗ-740

Трудоемкость — 14,0 чел. мин.

28. Установить секцию 1 (рис. 5) в тиски, отвернуть штуцер 9 высокого давления, снять упор 8 пружины с пружиной 5, снять регулировочные шайбы 6, 7, снять нагнетательный клапан 4 с уплотнительной прокладкой 2, корпус нагнетательного клапана 3. (Верстак, ключ гаечный 19 мм).

29. Снять тарелку 21 пружины толкателя, пружину 20, шайбу 19, снять плунжерную пару 17, снять уплотнительные кольца 12 с корпуса плунжерной пары, снять поворотную втулку 10 плунжера.

РАЗБОРКА КРЫШКИ РЕГУЛЯТОРА ЗАДНЕЙ

Трудоемкость — 8,0 чел. мин.

30. Отвернуть пробку ввертыша, ввертыш 8, снять прокладку 10 (рис. 1), фильтр 9. (Ключ гаечный 14 мм, 17 мм).

31. Отвернуть пробку резьбовую 3, снять прокладку 4. (Головка сменная 10 мм).

32. Вывернуть шпильки крепления топливоподкачивающего насоса, выпрессовать транспортную заглушку. (Шпильковерт, молоток).

РАЗБОРКА КРЫШКИ РЕГУЛЯТОРА С РЫЧАГАМИ ДВИГАТЕЛЯ КамАЗ-740

Трудоемкость —10,0 чел. мин.

33. Отвернуть болты 10 (рис. 6) пружинными 9 и плоскими 8 шайбами крепления рычага управления регулятором и рычага останова, снять рычаги 7 и вал 13 рычага управления, кольцо уплотнительное 6, выпрессовать втулку 5 рычага управления, рычаг 14 выключения подачи и возвратную пружину 1. (Ключ гаечный 10 мм, оправка d = 10 мм L=60 мм).

34. Отвернуть на 1-2 оборота гайки 11 регулировочных болтов 12, вывернуть болты 12 регулировочные, отвернуть с них гайки, отвернуть маслозаливную пробку 4 и снять прокладку 3 пробки. (Ключ гаечный 10 мм, 17 мм).

РАЗБОРКА ТОПЛИВОПОДКАЧИВАЮЩЕГО НАСОСА ДВИГАТЕЛЯ КамАЗ-740

Трудоемкость — 11,0 чел. мин.

35. Установить топливоподкачивающий насос в тиски. (Верстак слесарный).

36. Отвернуть пробки транспортные. (Ключ гаечный 17 мм).

37. Отвернуть пробку 21 пружины, снять прокладку 20, пружину 19 поршня, поршень 18 топливного насоса. (Ключ гаечный 22 мм).

38. Отвернуть корпус 40 клапана, снять прокладку 39, пружину 38 клапана, шайбу регулировочную, седло 36 клапана и клапан 37.

39. Отвернуть болт 30 крепления корпуса цилиндра, снять клапан 33, пружину 32, шайбы 31, цилиндр 23 ручного насоса в сборе. (Ключ гаечный 19 мм).

40. Отвернуть корпус 29 цилиндра от цилиндра 23, снять прокладку 28 поршня насоса, поршень 26 ручного насоса, рукоятку 22 ручного насоса в сборе со штоком 24 и снять с поршня 26 уплотнительное кольцо 27. (Бородок).

41. Снять втулку 17 штока, шток 16 толкателя.

42. Установить толкатель 6 насоса в тиски, выпрессовать ось 5 ролика из толкателя, снять ролик 4. (Верстак, молоток, оправка Д=4 мм L=50 мм).

Рис. 6. Крышка регулятора частоты вращения:

I — пружина; 2 — крышка верхняя; 3 — прокладка; 4 — пробка; 5 — втулка; 6 — кольцо уплотнительное; 7 — рычаг управления регулятором; 8 — шайба; 9 — шайба пружинная; 10 — болт;

II — гайка; 12 — болт; 13 — вал; 14 — рычаг выключения подачи

МОЙКА ДЕТАЛЕЙ ТОПЛИВНОГО НАСОСА ДВИГАТЕЛЯ КамАЗ-740

Трудоемкость —10,0 чел. мин.

ДЕФЕКТОВКА ДЕТАЛЕЙ ТОПЛИВНОГО НАСОСА ДВИГАТЕЛЯ КамАЗ-740

Продефектовать детали топливного насоса высокого давления в соответствии с картой дефек-товки № 2.2. и заменить изношенные детали новыми.

СБОРКА ТОПЛИВОПОДКАЧИВАЮЩЕГО НАСОСА ДВИГАТЕЛЯ КамАЗ-740

Трудоемкость — 15,0 чел. мин.

43. Установить ролик 4 толкателя в толкатель 6, запрессовать ось 5 ролика. (Верстак слесарный, молоток).

*44. Установить шток 16 толкателя во втулку 17 штока, установить шток со втулкой в толкатель 6. 45. Установить рукоятку 22 ручного насоса в сборе со штоком 24 в цилиндр 23, установить в канавку на поршень 26 уплотнительное кольцо 27, установить поршень 26, в корпус 23 цилиндра установить прокладку 28 поршня, ввернуть цилиндр 23 в корпус 29 цилиндра. Уплотнительное

кольцо должно лежать в канавке равномерно, без перекручивания.

46. Установить на болт 30 крепления ручного насоса шайбу 37, насос, шайбу 31, в болт 30 — пружину 32, клапан 33, седло клапана 34 и завернуть болт в корпус 35 насоса. Перед установкой прокладки 31 необходимо нагреть до малинового цвета и охладить. (Ключ гаечный 19 мм, электропечь, захват).

47. Установить в корпус 35 подкачивающего насоса седло клапана 36, клапан 37, шайбу регулировочную, пружину 38 клапана, прокладку 39, завернуть корпус 40 клапана. Перед установкой прокладки 39, ее необходимо нагреть до малинового цвета и охладить. (Электропечь, захват).

48. Установить в корпус 35 подкачивающего насоса поршень 18 топливного насоса, пружину 19 поршня, прокладку 20 и завернуть пробку 21 пружины. (Ключ гаечный 22 мм).

49. Завернуть транспортные пробки. (Ключ гаечный 17 мм).

Рис. 7. Топливный насос низкого давления (ТНВД):

1 — гайка; 2 — шайба стопорная; 3 — эксцентрик; 4 — ролик толкателя; 5 — ось ролика; 6 — толкатель; 7 — винт стопорный; 8 — стопор винта; 9 — прокладка; 10— шпилька корпуса; 11 — пружина толкателя; 12 — шайба пружинная; 13 — гайка; 14 — прокладка; 15 — ТНВД в сборе; 16 — шток толкателя; 17 — втулка; 18 — поршень; 19 — пружина поршня; 20 — прокладка; 21 — пробка пружины; 22 — рукоятка с тарелкой; 23 — цилиндр; 24 — шток; 25 — штифт; 26 — поршень; 27 — кольцо уплотнительное; 28 — прокладка; 29 — корпус цилиндра; 30 — болт корпуса в сборе; 31 — прокладка; 32 — пружина; 33 — клапан; 34 — седло клапана; 35 — корпус насоса; 36 — седло клапана; 37 — клапан; 38 — пружина клапана; 39 — прокладка; 40 — корпус клапана

СБОРКА КРЫШКИ РЕГУЛЯТОРА С РЫЧАГАМИ

Трудоемкость —14,0 чел. мин.

50. Завернуть маслозаливную пробку 4 (рис. 6), завернуть гайки 11 регулировочных болтов на регулировочные болты 12, ввернуть болты 12 в приливы крышки 2. (Ключ гаечный 10 мм).

51. Установить уплотнительные кольца 6, запрессовать втулки 5 рычагов выключения подачи и управления, установить на вал 14 рычага выключения подачи топлива возвратную пружину 1, вставить его в крышку 2, установить вал 13 рычага управления в крышку, установить рычаги 7 и завернуть болты 10 с пружинными 9 и плоскими 8 шайбами.

СБОРКА КРЫШКИ РЕГУЛЯТОРА ЗАДНЕЙ

Трудоемкость — 11,0 чел. мин.

52. Запрессовать транспортную заглушку, ввернуть шпильки крепления топливоподкачивающего насоса. (Шпильковерт).

53. Установить прокладку 4 (рис. 2) и завернуть пробку резьбовую 3. (Головка сменная на 10 мм).

54. Установить фильтр 8, прокладку 10, завернуть пробку ввертыша, ввертыш 8. (Ключ гаечный 14 мм, 17 мм).

Читайте также: