Педаль газа с датчиком холла схема

Электронная педаль газа — это достаточно простая технология, которая позволяет существенно упростить использование автомобиля, она отличается надежностью, долговечностью, работая в паре с другими электросистемами в машине.

В начале девяностых годов прошлого века появились первые автомобили, которые оснащались электронными педалями газа. Это перспективная технология, которая сегодня используется практически на всех автомобилях. Тросовые механизмы, которые в прошлом механически соединяли педаль акселератора и двигатель, постепенно уходят в прошлое. Рассмотрим поподробнее преимущества и недостатки такой электронной педали газа, а также расскажем о принципе ее работы.

Уходящие в прошлое механические педали газа

Автомобили с классической механической педалью газа использовались преимущественно на карбюраторных двигателях, у которых впрыск и подачи топлива были исключительно механическими. На таких автомобилях отсутствовали различные электронные датчики, поэтому, нажимая на педаль газа, водитель приводил в движение тросик, который воздействовал на имеющуюся в двигателе механическую заслонку карбюратора. Соответственно, утапливая в пол педаль газа, заслонка полностью открывалась через тросик, а водитель мог с легкостью контролировать обороты двигателя.

Принцип работы электронной педали газа

В девяностых годах прошлого века на смену механической системе пришли полностью электронные узлы. Такая педаль газа не имела прямой связи с двигателем, а всю работу выполняла электроника, которая считывала нужные показатели и отправляла данные на блок управления впрыском топлива. Во многом необходимость появления такой системы была продиктована использованием инжекторов, которые обеспечивали максимально возможную отдачу двигателей внутреннего сгорания.

Принцип работы электронной педали газа чрезвычайно прост. Такая система имеет специальные датчики, которые анализируют скорость и угол отклонения педали. Далее все сведения поступают в электронный блок управления, компьютерный мозг автомобиля принимает за долю секунды решение об отдаче команды дроссельной заслонке, которая открывается на определенный угол или же топливо напрямую подаётся в цилиндры из форсунок.

По сути, такие педали представляют собой электронный модуль, состоящий из многочисленных узлов, датчиков и блоков. Электропедаль включает реостат и плату со специальными дорожками, которые дублируют друг друга и при этом способны считывать все действия водителя с педалью газа.

Однако умудренные опытом автовладельцы старой закалки отмечают, что электронные блоки, несмотря на все свои преимущества, всё же не могут быть столь надежны, как обычные механические устройства. Они отчасти правы, так как электроника априори не может быть столь надёжной, как механические системы. Однако нужно помнить о том, что простые педали с тросиками также имеют определенные недостатки, и могут доставить автовладельцу массу неприятностей. Если исходить из статистики отказов, то электронные педали газа служат дольше и имеют меньше поломок, чем старые механические устройства.

Преимущества и недостатки электронных педалей газа

К основным преимуществам таких систем можно отнести их отличную прочность, надежность и долговечность. Современные системы последнего поколения не доставляют каких-либо проблем автовладельцам, а случаи отказов отмечаются у них крайне редко.

Электронная педаль газа может работать вместе с другими автоматическими системами и электронными блоками управления двигателем. Она оптимизирована для использования на инжекторных автомобилях, позволяя обеспечить максимальную безопасность и улучшает отдачу небольших по своему объему моторов. Использовать все возможности полностью автоматического управления двигателем было бы невозможно при наличии у автомобиля старой механической системы педали газа с тросиком.

Ещё одним несомненным преимуществом электронной педали газа является упрощение запуска. Автовладельцы со стажем прекрасно помнят, как раннее на карбюраторных машинах требовалось играть педалью газа, чтобы завести двигатель и поддержать оптимальные обороты, пока мотор не прогреется. На современных автомобилях всю эту работу проделывает электроника инжектора и блока управления двигателем, поэтому как-либо работать педалью газом с таким электронным блоком уже не требуется.

Современные автомобили обеспечивают максимальную безопасность управления, что во многом достигается за счёт наличия различных электронных блоков управления. С механической педалью газа автовладельцы часто сталкивались с такой проблемой, когда мощной машиной было сложно управлять, в особенности на мокрой и скользкой дороге. Тогда как сегодня используемые системы безопасности включают в том числе работу электронного блока педали, предупреждая тем самым возникновение пробуксовки колес и заносы машины по причине передачи на ведущие колёса излишней мощности.

Выводы

Электронная педаль газа – это современные, надежные и многофункциональные системы, которые сегодня практически полностью вытеснили механические акселераторы с тросиком. Подобное объясняется их многочисленными преимуществами, полной оптимизацией для использования с инжекторным двигателем, а также обеспечением безопасности управления автомобилем. Полностью электронные педали газа отличаются надежностью, не доставляя каких-либо проблем автовладельцам.

Одним из входных устройств системы управления двигателем является датчик положения педали акселератора (обиходное название – датчик положения педали газа). Датчик оценивает положение педали акселератора, на основании которого блок управления двигателем устанавливает определенное положение дроссельной заслонки. Таким образом, реализуется потребность водителя в мощности двигателя.

Датчик положения педали акселератора устанавливается в составе объединенного модуля электронной педали газа. Конструктивно датчик представляет собой датчик углового перемещения. Для оценки положения педали акселератора используются контактные и бесконтактные датчики перемещения.

К контактным датчикам перемещения относится потенциометрический датчик. Он включает потенциометр со скользящими контактами, расположенными на валу педали акселератора. Каждому положению педали соответствует определенное сопротивление потенциометра, обуславливающее величину выходного напряжения. Для надежности и удобства диагностики устанавливается два датчика положения педали акселератора.

Из бесконтактных датчиков перемещения для оценки положения педали акселератора используют угловой датчик Холла и индуктивный датчик. Применение бесконтактных датчиков повышает точность измерений и обеспечивает высокое быстродействие.

В угловом датчике Холла на валу педали газа расположен постоянный магнит. При его повороте магнитные линии с разной интенсивностью пересекают датчик Холла, фиксируя текущее положение педали акселератора. Помимо измерения интенсивности магнитного поля в ряде конструкций датчиков Холла для оценки перемещения используется направление магнитного поля.

Индуктивный датчик перемещения включает две неподвижные катушки индуктивности и одну подвижную, связанную с педалью газа. Взаимное перемещение катушек индуктивности приводит к изменению электромагнитного поля, которое распознается в качестве перемещения педали акселератора.

- установка специального контактного датчика (концевого переключателя) в крайнем положении педали;

- оценка интенсивности изменения сопротивления потенциометра;

- воздействие на упругий элемент в модуле педали.

Конструкция датчика положения педали акселератора постоянно совершенствуется. Одним из направлений совершенствования является расширение функциональных возможностей датчика. Компания Hella предлагает к установке на легковые автомобили т.н. активный датчик положения педали акселератора. Помимо обычных функций активный датчик обеспечивает обратную связь с водителем через педальный модуль. Обратная связь достигается за счет вибрации педали, а также изменении усилия при нажатии.

Активный датчик положения педали акселератора может использоваться в различных условиях движения:

В системах Motronic с электронной педалью газа (EGAS) датчик педали считывает путь или угловое положение. Для этого используются как бесконтактные принципы работы датчиков, так и потенциометры. Датчик педали газа интегрирован в модуль вместе с педалью газа. В таких готовых блоках нет необходимости проводить точную регулировку в автомобиле.

Потенциометрический датчик педали газа

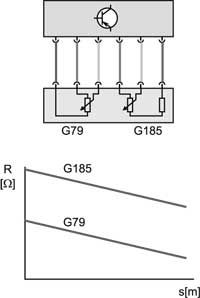

Блок управления двигателем получает измеренный параметр в виде электрического напряжения от датчика педали газа или от скользящего контакта потенциометра.

С помощью сохраненного графика характеристик напряжения датчика блок управления пересчитывает это напряжение в относительный путь, пройденный педалью, или угловое положение педали газа (рис. 1).

В целях диагностики и для определения неисправности устанавливается дублирующий (второй) датчик. Он является компонентом системы диагностики, который во всех рабочих точках всегда вырабатывает половину напряжения первого потенциометра. Для определения неполадки существуют два независимых сигнала (рис. 1). Другая модель вместо двух потенциометров использует переключатель холостого хода, который сигнализирует блоку управления о положении холостого хода. Состояние этого переключателя и напряжение потенциометра должны быть достоверными.

Для автомобилей с автоматической коробкой передач сигнал педали акселератора может формировать команду для включения понижающей передачи (режим кик-даун). Эта информация может быть получена путем расчета скорости изменения напряжения потенциометра. Другая возможность — запуск функции кик-даун с помощью выключателя расположенного под педалью акселератора. При дожатии полностью выжатой педали акселератора датчик замыкается, тем самым включается режим кик-даун. Это решение используется наиболее часто.

Угловые датчики Холла

С помощью датчиков Холла можно бесконтактно измерять движение педали газа. В угловом датчике Холла типа ARS1 (Angle of Rotation Sensor) магнитный поток из практически полукруглого диска постоянного магнита возвращается в магнит через полюсный башмак, два дополнительных токопроводящих элемента, каждый из которых в своей линии магнитной индукции содержит датчик Холла и вал, тоже феррoмагнитный (рис. 2).

В зависимости от угловой настройки магнитный поток в большей или меньшей степени проходит через два токопроводящих элемента, в линии магнитной индукции которых имеется датчик Холла. Таким образом можно получить линейный график характеристик в диапазоне измерений 90°.

- Микросхема Холла в центре круговой направляющей

- Микросхема Холла смещена из центра (линеаризация)

- Магнит

Упрощенная конструкция в модели типа ARS2 не включает магнитомягкий проводник (рис. 3). Здесь магнит движется по дуге окружности вокруг датчика Холла. Возникающий синусоидальный путь графика характеристик только на относительно коротком отрезке имеет хорошую линейность. Если датчик Холла расположен за пределами середины контура, график характеристик отклоняется от синусоидальной формы. Он имеет только небольшой измерительный диапазон в пределе не более 90° и длинный отрезок с хорошей линейностью в диапазоне выше 180°. Однако недостаток состоит в слабом экранировании от внешних полей и зависимость геометрических допусков магнитного контура и колебаний интенсивности магнитного потока в постоянном магните от температуры и старения.

В угловых датчиках Холла типа FPM2.3 для генерирования выходного сигнала используется не сила поля, а направление магнитного поля. Линии поля считываются в измерительных элементах, находящихся в одной плоскости и расположенных радиально, в направлениях х и у (рис. 4). Выходные сигналы рассчитываются в ASIC по исходным данным (сигнал cos и sin)

- Встроенная переключающая схема (1C) с элементами Холла

- Магнит (противоположный магнит здесь не изображен)

- Проводник

- Элементы Холла (для определения компонента г х по В)

- Элементы Холла (для определения компонента у по В)

ВX Однородное магнитное поле (х-компонент)

Ву Однородное магнитное поле (у-компонент)

с помощью функции арктангенса. Для формирования однородного магнитного поля датчик располагается между двумя магнитами. Датчик не чувствителен к монтажным допускам и устойчив к воздействию температуры.

Как и в модуле педали газа с потенциометрическим датчиком эти бесконтактные системы включают в себя два датчика в целях получения дублирующих сигналов напряжения.

Суть конструкции электронного привода акселератора состоит в том, что перемещение дроссельной заслонки осуществляется не как обычно, с помощью троса и тяг, непосредственно связанных с педалью акселератора в салоне, а электродвигателем, работающим под управлением электроники. При этом отсутствует традиционная механическая связь между педалью акселератора и дроссельной заслонкой.

Это означает, что изменение водителем положения педали акселератора преобразуется в электрический сигнал и передается в блок управления, который, в свою очередь, осуществляет управление перемещением дроссельной заслонки.

Такая организация взаимодействия позволяет блоку управления изменять положение дроссельной заслонки и влиять на величину крутящего момента двигателя даже в том случае, когда водитель не меняет положения педали акселератора.

Сравним старый и новый методы управления.

Механическое управление перемещением дроссельной заслонки

Водитель непосредственно контролирует положение педали акселератора. Блок управления двигателем при этом не может повлиять на положение дроссельной заслонки. Поэтому, чтобы изменить крутящий момент двигателя, приходится воздействовать на другие параметры режима двигателя, например, на момент зажигания и впрыска топлива, что как правило, не всегда эффективно и корректно. Только когда водитель не воздействует на педаль акселератора, то есть в режиме холостого хода и при работе круиз-контроля, осуществляется электронное управление работой двигателя.

Электронное управление перемещением дроссельной заслонки

При этом методе перемещение дроссельной заслонки всегда происходит под управлением электроники. Водитель, в соответствии с намерениями по изменению оборотов двигателя, воздействует на педаль акселератора. Положение педали отслеживается датчиками, и сигналы от них передаются блоку управления работой двигателя. От него электродвигатель получает команду на вполне определенное перемещение дроссельной заслонки в соответствии с изменением положения педали акселератора. В тех случаях, когда есть необходимость изменения крутящего момента двигателя по причинам обеспечения безопасности движения или экономии топлива, блок управления двигателем может изменить положение дроссельной заслонки самостоятельно, без изменения водителем положения педали акселератора.

Таким образом, новое качество управления сводится к тому, что блок управления регулирует положение дроссельной заслонки в соответствии с пожеланиями водителя, необходимостью обеспечения безопасности движения, снижения расхода топлива и экологическими требованиями. Электронное управление реализуется изменением положения дроссельной заслонки, давления наддува, момента впрыска топлива и момента зажигания, а также применением технологии отключения цилиндров.

Достижение оптимального крутящего момента

Блок управления двигателем обрабатывает внешние воздействия и внутренние требования в отношении величины крутящего момента двигателя и, исходя из алгоритма встроенной программы, рассчитывает необходимую величину крутящего момента. Данный метод намного точнее и эффективнее, чем механический.

Внешние воздействия возникают от:

- действий водителя;

- автоматической коробки передач (в момент переключения);

- климатической установки (включение и выключение компрессора);

- нагрузки генератора;

- тормозной системы;

- круиз-контроля (GRA).

Внутренние требования возникают от:

- условий пуска двигателя;

- подогрева катализатора;

- регулирования принудительного холостого хода(MSR);

- ограничения мощности;

- ограничения частоты вращения двигателя;

- регулирования состава смеси по содержанию кислорода в отработавших газах;

- со стороны системы контроля тяги (ASR).

После того как оптимальный крутящий момент двигателя рассчитан, он сравнивается с фактическим крутящим моментом, который определяется исходя из частоты вращения двигателя, данных о нагрузке двигателя и момента зажигания. Если при сравнении величины не совпадают, блок управления двигателя определяет направление и величину необходимого комплексного воздействия на системы двигателя с целью достижения совпадения фактического крутящего момента с оптимальным.

Для этого изменяются параметры, которые относительно долго влияют на процесс изменения крутящего момента двигателя. Это угол открытия дроссельной заслонки и давление наддува в двигателях с турбонаддувом. Кроме этого оказывается влияние на характеристики, которые относительно быстро изменяют величину крутящего момента. Это момент зажигания, момент впрыска топлива и отключение цилиндра(ов).

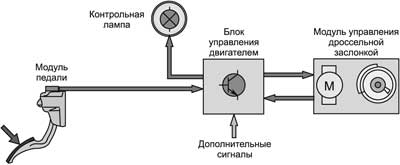

В качестве примера практической реализации электронного привода акселератора рассмотрим блок-схему подобной системы автомобилей AUDI.

Блок-схема системы электронного привода дроссельной заслонки автомобилей AUDI

Блок-схема системы электронного привода дроссельной заслонки приведена на рис. 1.

В состав системы входят:

- модуль педали акселератора;

- блок управления двигателем;

- модуль управления дроссельной заслонки;

- контрольная лампа электронного привода дроссельной заслонки.

Модуль педали акселератора

Этот модуль с помощью датчиков непрерывно определяет положение педали акселератора и передает соответствующую информацию в аналоговом виде блоку управления двигателя.

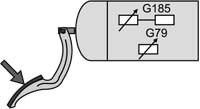

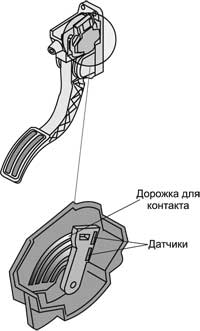

Он состоит из педали акселератора, датчика 1 положения педали акселератора G79 и датчика 2 положения педали акселератора G185 (рис. 2).

Для повышения надежности модуля используются два одинаковых датчика, эта реализация заимствована из специализированных систем и не является чем-то особенно новым.

Получая информацию от обоих датчиков положения педали акселератора, блок управления двигателем определяет положение педали в каждый момент времени. Датчики конструктивно представляют собой потенциометры со скользящим контактом, укрепленным на общем валу (рис. 3). При каждом изменении положения педали изменяется сопротивление датчиков и, соответственно, напряжение, которое передается на блок управления двигателя.

"

Рассмотрим работу блока при возникновении неисправностей.

Работа системы привода дроссельной заслонки при возникновении неисправностей

Отсутствует сигнал от одного из датчиков

- Информация о сбое заносится в регистратор неисправностей, зажигается контрольная лампа электронного привода акселератора.

- Двигатель принудительно переходит в режим холостого хода. Втечение определенного контрольного срока считывается информация от второго датчика, если она опознается, система возвращается в режим штатного управления движением автомобиля.

- При полном нажатии на педаль акселератора частота вращения двигателя увеличивается, но медленнее, чем обычно.

- Дополнительно происходит опознавание режима холостого хода исходя из анализа положения педали посредством выключателя сигналов торможения F или выключателя по положению тормозной педали F47.

- В режиме принудительного холостого хода комфортные функции, например круиз-контроль или регулирование двигателем, отключаются.

Отсутствует сигнал от обоих датчиков

- Информация о сбое заносится в регистратор неисправностей, зажигается контрольная лампа электронного привода акселератора.

- Двигатель работает только на повышенных оборотах холостого хода (максимально 1500 об/мин) и не реагирует на педаль акселератора.

Возможна ситуация, когда одновременный выход из строя двух датчиков не будет опознан системой управления. При этом контрольная лампа не загорится, а двигатель будет работать на повышенных оборотах холостого хода и не будет реагировать на педаль акселератора.

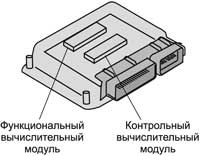

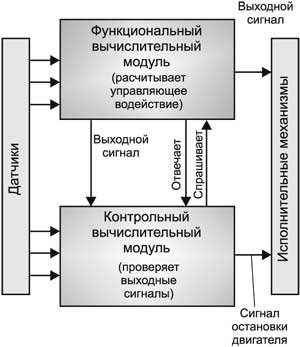

Блок управления двигателем

Этот блок (см. рис. 5 и 6) анализирует, контролирует и управляет системой электронного привода дроссельной заслонки исходя из внешних воздействий и внутренних требований к системе. Он состоит из функционального и контрольного модулей.

8 — просмотр блока замеряемых параметров.

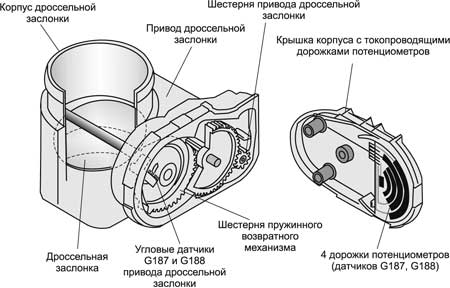

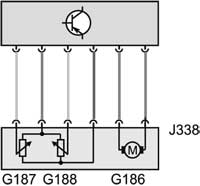

Модуль управления дроссельной заслонкой

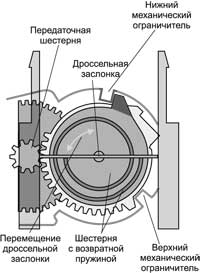

Этот модуль обеспечивает требуемую массу воздуха, поступающего в цилиндры. Он состоит из следующих узлов (см. рис. 7):

- корпуса дроссельной заслонки;

- дроссельной заслонки;

- привода дроссельной заслонки G186;

- углового датчика 1 привода дроссельной заслонки G187;

- углового датчика 2 привода дроссельной заслонки G188.

Модуль управления дроссельной заслонкой J338 расположен на впускном коллекторе, производитель запрещает его вскрывать и ремонтировать. После замены модуля управления дроссельной заслонки следует провести установку исходного положения.

Рассмотрим работу модуля.

Привод дроссельной заслонки осуществляет функцию перемещения заслонки. Он представляет собой электродвигатель, работающий в соответствии с командами от блока управления. Привод через передаточный механизм изменяет положение дроссельной заслонки, таким образом осуществляется плавное перемещение от положения холостого хода до положения полного газа.

Сигналы от угловых датчиков положения дроссельной заслонки пропорциональны степени ее открытия и поступают в блок управления двигателя.

Два датчика установлены в целях повышения надежности системы.

Положения дроссельной заслонки

Дроссельная заслонка может находиться в различных положениях (см. рис. 9 и 10).

Рис. 9

Нижний механический ограничитель

В этом положении дроссельная заслонка закрыта. Этот ограничитель необходим для установки исходного положения модуля управления дроссельной заслонки.

Нижний электронный ограничитель

Определяется блоком управления двигателя и находится несколько выше нижнего механического ограничителя. При работе двигателя дроссельная заслонка закрывается до нижнего электронного ограничителя, чем предотвращается соприкосновение дроссельной заслонки с корпусом.

Аварийное положение

При обесточенном приводе дроссельной заслонки она посредством возвратной пружины перемещается в аварийное положение. В этом положении заслонка немного приоткрыта и допускается весьма ограниченное по возможностям движение автомобиля при повышенной частоте вращения на холостом ходу.

Верхний электронный ограничитель

Верхний механический ограничитель

Работа при выходе изстроя привода дроссельной заслонки

При выходе из строя привода дроссельной заслонки происходит следующее:

- дроссельная заслонка автоматически перемещается в аварийное положение.

- Эта ситуация вносится в регистратор неисправностей и включается контрольная лампа электронного привода акселератора.

- В распоряжении водителя остается возможность аварийного управления.

- Комфортные функции, например круиз-контроль, отключены.

Угловые датчики 1 и 2 привода дроссельной заслонки

Оба датчика (обозначение G187 и G188) представляют собой потенциометры. Скользящие контакты укреплены на шестерне, которая размещена на валике дроссельной заслонки.

При изменении положения дроссельной заслонки изменяется сопротивление потенциометров и, соответственно, сигнальное напряжение, которое передается в блок управления двигателя. Графики зависимости напряжения от угла поворота обоих потенциометров (рис. 11) асимметричны, поэтому блок управления двигателя может отличать потенциометры один от другого и осуществлять проверочные функции.

После обработки сигналы датчиков измеряются в процентах. Это означает, что 0% соответствует нижнему механическому ограничителю, 100% — верхнему электронному ограничителю.

Работа при отсутствии сигналов с угловых датчиков

Блок управления двигателем получает от одного из угловых датчиков слабый, неразличимый сигнал или не получает вовсе

- Ошибка заносится в регистратор неисправностей и включается контрольная лампа электронного привода акселератора K132.

- Подсистемы, которые в какой-то степени определяют крутящий момент (например, круиз-контроль, регулирование двигателя в режиме принудительного холостого хода), отключаются.

- Для контроля оставшегося датчика используется сигнал нагрузки.

- Педаль акселератора действует нормально.

Блок управления двигателя получает от обоих угловых датчиков слабые, неразличимые сигналы или не получает их

- Ошибка заносится в регистратор неисправностей и включается контрольная лампа электронного привода акселератора K132.

- Привод дроссельной заслонки отключается.

- Двигатель работает только с повышенной частотой холостого хода 1500 об/мин и не реагирует на педаль акселератора.

Контрольная лампа электронного привода акселератора

Режим работы лампы

После включения зажигания лампа загорается на 3 секунды. Если нет записей в регистраторе неисправностей, и эта неисправность не обнаружена, лампа гаснет. При возникновении неисправности в системе блок управления двигателя включает лампу, а в регистратор неисправностей заносится неисправность.

Работа при выходе из строя лампы

Неисправность лампы не оказывает никакого влияния на действие электронного привода акселератора, но эта неисправность заносится в регистратор неисправностей, при этом невозможно узнать о возникновении настоящей неисправности в системе, но можно заметить, что при включении зажигания лампа не загорается на 3 секунды.

Дополнительные сигналы, используемые при работе системы электронного привода

Выключатель сигналов торможения F и выключатель по положению тормозной педали F47

- ведет к отключению круиз-контроля;

- применяется для введения режима холостого хода, когда один из датчиков положения педали акселератора вышел из строя.

Выключатель по положению тормозной педали F47 служит для повышения надежности системы в качестве второго источника информации для блока управления двигателем.

Когда один из датчиков выйдет из строя, или сигналы опознаются как неразличимые, блок управления двигателя предпринимает следующие действия:

- комфортные функции, например круиз-контроль, отключаются;

- если к тому же неисправен один из датчиков положения педали акселератора, двигатель работает на повышенных оборотах холостого хода.

Выключатель по положению педали сцепления F36

По сигналу от выключателя по положению педали сцепления блок управления двигателем опознает выжатое положение педали сцепления. При этом отключаются круиз-контроль и регулирование изменением нагрузки двигателя.

F — выключатель сигналов торможения

F36 — выключатель по положению педали сцепления

F47 — выключатель по положению тормозной педали

G79 — датчик 1 положения педали акселератора

G185 — датчик 2 положения педали акселератора

G186 — привод дроссельной заслонки

G187 — угловой датчик 1 привода дроссельной заслонки

G188 — угловой датчик 2 привода дроссельной заслонки

J. — блок управления двигателя

J285 — блок управления с модулем указателей на приборном щитке

J338 — модуль управления дроссельной заслонки

K132 — контрольная лампа электронного привода акселератора

A — шина данных CAN

B — сигнал скорости

E — гнездо диагностики

Самодиагностика

Этот раздел необходим специалистам, обладающим оборудованием и прошедшим обучение у производителя или официального дилера.

Посредством диагностической, измерительной и информационной системы VAS 5051 могут быть осуществлены следующие функции самодиагностики по отношению к электронному приводу акселератора:

–02 — запрос регистратора неисправностей;

–03 — диагностика исполнительных устройств;

–04 — установка исходного положения;

–05 — очистка регистратора неисправностей;

–06 — окончание выполнения задания;

–08 — просмотр блока замеряемых параметров.

Для комментирования материалов с сайта и получения полного доступа к нашему форуму Вам необходимо зарегистрироваться.

Разберем способы адаптации дроссельной заслонки без специальных средств в гаражных условиях, проверенные на многих моделях авто – все довольные.

Добрый день, дорогие друзья. Продолжаем разбираться с дроссельной заслонкой . В прошлый раз мы научились самостоятельно проверять датчик положения дросселя , сегодня посмотрим, как самостоятельно адаптировать ДЗ. Рассмотрим два способа, первый может не сработать на некоторых автомобилях, второй дает почти 100% результат. Большинство автовладельцев смогли такими методами решить проблемы с дросселем.

Необходимость адаптации возникает в таких случаях:

Были случаи, когда после длительного простоя или наступления холодов двигатель не хотел нормально заводиться или работать на холостых. То есть, буквально первая ночь морозов, а утром автомобиль не хочет нормально работать. Если нет у вас специального диагностического оборудования и программного обеспечения, то можно провести адаптацию самостоятельно.

На СТО данная услуга будет стоить от 700 до 1000 рублей, в зависимости от марки автомобиля.

Способ № 1 – танцы с бубном, аккумулятором и зажиганием

Прогреваем двигатель до рабочей температуры. Обычно достаточно 80-90 градусов и глушим мотор.

Отключаем АКБ, снимаем с него клемму . Это необходимо для обнуления параметров в блоке управления. По-простому – сбросить к заводским настройкам ЭБУ. Это позволит заново блоку передать значения заслонки в закрытом положении.

Ждем пять минут . Этого достаточно, чтобы блок управления полностью обесточился. Подкидываем клемму на аккумулятор. Не забываем затянуть её, чтобы был лучший контакт.

Включаем зажигание и ждем 30-40 секунд , ничего не трогая и не нажимая. В это время возможно услышите жужжание под капотом. Это адаптируется дроссель, моторчик двигает заслонку, определяя её положение и записывая данный в ЭБУ. Это характерно только для электрических и электромеханических ДЗ.

Выключаем зажигание и ждем 15 секунд . Спустя это время включаем зажигание, ждем, когда погаснут на приборной панели все индикаторы и заводим автомобиль. Проверяем работу двигателя на холостом ходу, обороты должны быть в норме.

Он может не сработать на автомобилях: Ауди с мотором ADR 1,8 литров, Opel Corsa, Octavia Tour 1,6 мотор akl, Гольф 4 поколения, Audi A4 ADL кузов B5. Все автомобили с энергонезависимой памятью, которую невозможно обнулить снятием клеммы с АКБ. Если у вас не получилось обучить таким методом, напишите в комментариях свою модель автомобиля.

Способ №2 – Танцы без бубна, но с педалью и зажиганием

Калибровку дроссельной заслонки можно разделить на три этапа:

- Обучение с отпущенной педалью газа;

- С полностью закрытым дросселем;

- Подача воздуха на холостом ходу.

Первым делом прогреваем двигатель автомобиля до рабочей температуры . Глушим мотор и ждем 10 секунд.

Этап первый

Убеждаемся, что педаль акселератора отпущена, на неё ничего не давит. Включаем зажигание на 2 секунды и выключаем его.

Читайте также: