Где находится датчик давления топлива на киа соренто

Обычно пользователи нашего сайта находят эту страницу по следующим запросам:

не заводится Kia Sorento , моменты затяжки Kia Sorento , неисправности Kia Sorento , мануал Kia Sorento , manual Kia Sorento , схема Kia Sorento , характеристики Kia Sorento , устройство Kia Sorento , ремонт Kia Sorento , коды ошибок Kia Sorento

2. Обслуживание на автомобиле

Бензиновые двигатели

Проверка давления топлива

1. Сбросить остаточное давление в топливной магистрали (см. ниже).

Внимание:

После снятия реле топливного насоса может зарегистрироваться код неисправности (DTC). Удалить этот код с помощью GDS после завершения работ по сбросу остаточного давления в топливной магистрали.

2. Установить специальный инструмент (SST):

- Отсоединить питающий топливопровод от топливной рампы.

- Установить топливный манометр между питающим топливопроводом и топливной рампой (см. рисунок ниже).

3. Осмотреть при включенном зажигании соединения питающего топливопровода, топливной рампы и специальных инструментов на утечки.

4. Измерить давление топлива:

- Запустить двигатель и измерить давление топлива на холостом ходу. Если давление топлива отличается от нормированного значения, отремонтировать или заменить поврежденную деталь.

Примечание:

Давление топлива:

- Двигатели 2,4 л: 324 - 363 кПа.

- Двигатели 3,5 л: 379,5 кПа.

- Остановить двигатель и понаблюдать за изменением показаний топливного манометра. Если давление топлива не удерживается на этом уровне, отремонтировать или заменить поврежденную деталь.

| Давление топлива (после остановки двигателя) | Причина | Деталь |

| Давление топлива падает медленно | Утечка через форсунку | Форсунка |

| Давление топлива падает быстро | Проверить клапан топливного насоса на застревание в открытом состоянии | Топливный насос |

Примечание:

Стандартное значение: показания должны удерживаться в течение примерно 5 минут после остановки двигателя.

5. Сбросить остаточное давление в топливной магистрали.

Внимание:

После снятия реле топливного насоса может зарегистрироваться код неисправности (DTC). Удалить этот код с помощью GDS после завершения работ по сбросу остаточного давления в топливной магистрали.

6. Завершить проверку:

- Снять специальный инструмент с питающего топливопровода и топливной рампы.

- Соединить питающий топливопровод с топливной рампой.

Сброс остаточного давления в топливной магистрали

2. Снять реле (A) топливного насоса.

Внимание:

После снятия реле топливного насоса может зарегистрироваться код неисправности (DTC). Удалить этот код с помощью GDS после завершения работ по сбросу остаточного давления в топливной магистрали.

3. Подсоединить провод (-) аккумуляторной батареи.

5. Отсоединить отрицательный (-) провод от аккумуляторной батареи и установить реле (A) топливного насоса.

6. Подсоединить провод (-) аккумуляторной батареи.

7. Стереть с помощью GDS код неисправности (DTC), относящийся к реле топливного насоса.

Дизельные двигатели

Выпуск воздуха из контура низкого давления топлива

После снятия или замены частей, указанных ниже, необходимо выпустить воздух из контура низкого давления топлива:

- Топливный бак.

- Датчик уровня топлива.

- Топливный фильтр.

- Топливный насос высокого давления.

- Топливопроводы низкого давления.

1. Выключить зажигание.

2. Подключить систему GDS к диагностическому разъему (DLC).

3. Включить зажигание.

Датчик давления топлива (далее — ДДТ) неотъемлемая часть системы топливоподачи для бензиновых и дизельных моторов. В зависимости от конструкции системы в авто может устанавливаться два регулятора, для магистрали низкого и высокого давления.

Исправность регулятора напрямую влияет на качество работы двигателя, неисправный узел снижает моторесурс ДВС на 15 %, ресурс топливного насоса на 50 %.

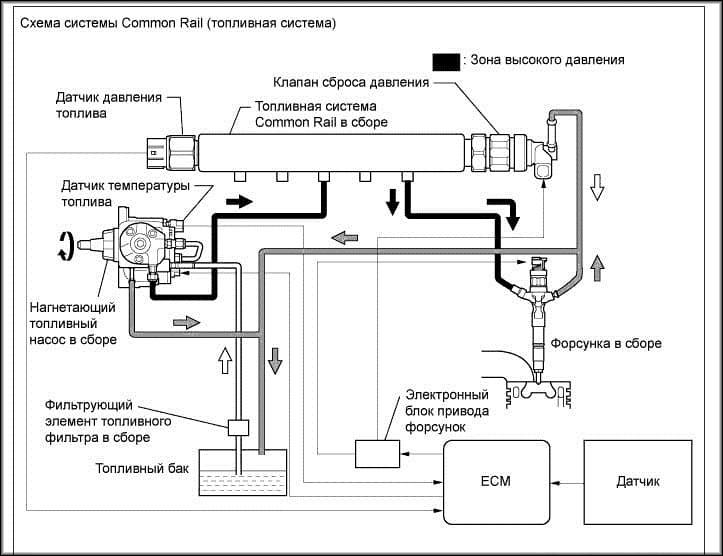

Принцип работы и конструкция

Регулятор давления топлива (далее — РДТ) монтируется на рампе, для дизельных моторов с подачей топлива по системе COMMON RAIL, бензиновых ДВС местоположения датчика различно. Единственным остается принцип подключения ― патрубок от насоса или монтаж на топливную рейку. Если система предполагает рециркуляцию топлива, характерную для бензиновых инжекторных двигателей, регулятор устанавливается на рампе. Если система не предполагает сброса топлива из рампы, датчик монтируют сразу после топливного насоса.

Конструктивно РДТ состоит из металлической мембраны, которая прогибается под давлением топлива и настроена на определенный диапазон работы и электрической регулирующей части. Электроузел представлен четырьмя тензорезисторами, которые меняют сопротивление элемента в процессе механического воздействия топлива на мембрану.

На некоторых автомобиля присутствует два рдт, на магистралях и высокого и низкого давления. Перед тем, как проверить качество топливной смеси, проводится диагностика обеих деталей замером выходного напряжения. По электроимпульсу от датчиков регулировки ЭБУ формирует сигнал на открывание/закрывание топливного клапана.

Бензиновые и дизельные ДВС имеют одинаковое выходное напряжение на ДДТ около 1.3 В, но различаются параметры давления топлива, которое поступает на форсунки.

| Выходное напряжение датчика, В | Давление для дизеля, Бар | Давление бензина, Бар |

|---|---|---|

| 1.3 | 45–59 | 45–59 |

| 4.5 | 2200–2500 | 200 |

Где купить

Переходите по ссылкам и выбирайте:

Признаки поломки датчика

Основная опасность передвижения с поломанным датчиком ― насос начинает работать в аварийном режиме, это приводит к его быстрому износу.

Если после диагностики сканированием обнаружена ошибка Р1181 ― разгерметизация топливной рампы, в первую очередь необходимо проверить регулятор, ошибка может свидетельствовать об износе установочной прокладки.

Причины поломки регулятора находятся в его конструктивных особенностях. Это износ или разрыв мембраны или нарушение электроконтактной группы. Отдельно стоит неисправность проводки. Во время диагностики датчика проверяется состояние клемм соединения, качество кабеля. ДДТ не ремонтируют, элемент меняют на новый, подбирая регулятор под конкретную марку авто и тип топлива.

Средний срок службы датчика от 5 лет. Характерной особенностью детали считается то, что неисправность возникает не за 1 день. Разрыв, растяжение мембраны происходит медленно, в 80 % случаев водители отмечают, что при минимальном износе регулятора практически не было заметно нарушений в работе ДВС. Исключение ― обрыв проводов колодки.

После установки датчика необходимо провести прописку элемента в ЭБУ, чаще это касается не оригинальной запчасти, а аналога.

Как проверить датчик давления топлива

В зависимости от того какая система топливоподачи используется для авто существует три способа проверки датчика на работоспособность без демонтажа топливной рейки:

- механический способ для авто старого образца с резиновыми шлангами сброса топлива для бензиновых ДВС;

- мультиметром;

- манометром.

Демонтаж рейки и последующая диагностика регулятора более надежный способ проверить качество смеси, поскольку вместе с ДДТ проверяются все смежные узлы и проводка. Диагностику в большинстве вариантов проводят на СТО, поскольку потребуется использовать специальный стенд. Самостоятельная диагностика в гараже без демонтажа рейки требует наличия тестера и проводится за 15 минут.

Механическая диагностика регулятора старого образца

Для бензиновых ДВС в системе топливоотвода которых используется резиновый патрубок, датчик расположен на входе в насос. Проверка проводится только на непрогретом моторе.

- Завести двигатель.

- Запомнить характер его работы (неисправный датчик дает троение мотору).

- Пережать плоскогубцами на 1–3 секунды патрубок отвода топлива.

Если неисправность находится в регуляторе, двигатель восстановит свою работу, обороты становятся плавными, пропадают рывки. Если после того, как закрыт отводной патрубок, мотор продолжает работать некорректно, неисправность может находиться в забитых фильтрах, изношенных контактах, датчик при этом исправен.

Диагностика мультиметром

С помощью тестера проверяют работоспособность РДТ и качество питания от колодки. Проверка электросигнала на колодку проводится по шагам.

Если проход у электричества на датчик ничего не мешает, нет потери напряжения, на экране тестера высветится значение 5 В. Допустимое отклонение ±1 %.

Вторым этапом проверяется качество выходного сигнала от электрической части регулятора. Проверка сигнала от датчика по шагам.

Черный щуп от тестера присоединяется на минусовый вывод АКБ, красный щуп соединяется с сигнальный провод регулятора (чаще провод расположен в колодке посередине в красной оплетке).

Завести мотор, дать поработать 1 минуту на минимальных оборотах холостого хода. В таком режиме оборотов выходное напряжение на ДДТ должно оставаться минимальным 1.3 В.

При увеличении оборотов параметр напряжения от датчика должен увеличиваться до 5 В. Если узел неисправен, на самых высоких оборотах показания могут значительно отличаться как в большую (в 10 % случаев) так и в меньшую сторону. Это приводит к тому, что насос начинает нагнетать топливо и переходит на аварийный режим работы.

Проверка манометром

Для проверки датчика на работоспособность используют манометр, прибор для измерения давления в рампе и патрубках топливной системы, давления воздуха в шинах и прочее. Перед проверкой манометром необходимо отсоединить с системы вакуумный шланг и подключить прибор между штуцером и топливным патрубком.

Перед диагностикой необходимо уточнить значение давления для конкретного автомобиля по мануалу. Рабочее давление для бензиновых моторов колеблется в пределах 2.5–3 Атм. В процессе перегазовки давление опускается на 1–2 % от нормы, исправный клапан удерживает значение в рамках допустимого.

Датчики дизельных систем COMMON RAIL типа BOSCH

Производительные системы прямого впрыска топлива COMMON RAIL от Бош получили большую популярность благодаря эффективности, снижению расхода топлива и надежности. Существует три разновидности систем топливоподачи, каждая из которых оснащается ТНВД определенного класса и уровня:

Точно определить, где находится регулятор, можно после изучения системы топливоподачи конкретного двигателя. Первичную диагностику рекомендуется проводить мультиметром. Оригинальные датчики Бош для COMMON RAIL имеют срок эксплуатации от 10 лет, выходят из строя в последнюю очередь, поэтому при любых нарушениях в режиме работы дизельного мотора диагностику начинают с проверки форсунок, ТНВД, качества дизеля.

Самостоятельно поменять РДТ можно за 15 минут в гараже, процедура достаточно простая. Но чтобы менять элемент необходимо полностью удостовериться, что некорректная работа ДВС связана с выходом из строя регулятора.

Обычно пользователи нашего сайта находят эту страницу по следующим запросам:

электросхема Kia Sorento , моменты затяжки Kia Sorento , система питания дизельных двигателей Kia Sorento , система питания дизельных двигателей Kia Sorento

2. Система питания дизельного двигателя (2.5 л R4)

1. Контрольный блок управления двигателем (ЕСМ) 2. Датчик массового расхода воздуха (MAFS) 3. Датчик температуры впускного воздуха (IATS) №1 4. Датчик давления наддува (BPS) 5. Датчик температуры впускного воздуха (IATS) №2 6. Датчик температуры охлаждающей жидкости двигателя (ECTS) 7. Датчик положения распределительного вала (CMPS) 8. Датчик положения коленчатого вала (CKPS) 9. Датчик давления в топливной рампе (RPS) 10. Датчик температуры топлива (FTS) 11. Лямбда-зонд 12. Датчик положения педали акселератора (APS) 13. Датчик воды 14. Датчик скорости автомобиля (VSS) 15. Топливная форсунка 16. Клапан регулятора давления топлива 17. Клапан регулятора давления в топливной рампе 18. Контрольный соленоидный клапан дроссельной заслонки 19. Контрольный клапан системы рециркуляции отработанных газов (EGR) 20. Контрольный клапан системы изменения геометрии турбокомпрессора (VGT) 21. Главное реле 22. Реле свечей накаливания предпускового подогрева 23. Реле подогрева PTC 24. Выключатель стоп-сигналов 25. Датчик нейтрального положения (только МКП) 26. Датчик сцепления (только МКП) 27. Разъем DLC (передача и считывание данных) 28. Универсальный диагностический разъем

Расположение элементов системы питания двигателя на автомобиле

1. Электронный блок управления двигателя (ЕСМ).

*Датчик атмосферного давления*

2. Датчик массового расхода воздуха (MAFS)

3. Датчик температуры впускного воздуха (IATS) №1.

4. Датчик давления наддува (BPS).

5. Датчик температуры впускного воздуха (IATS) №2.

6. Датчик температуры охлаждающей жидкости двигателя (ECTS).

7. Датчик положения распределительного вала (CMPS).

17. Регулировочный клапан давления в топливной рампе.

*Клапан регулировки давления в топливной рампе*

8. Датчик положения коленчатого вала (CKPS).

9. Датчик давления в топливной рампе (RPS).

10. Датчик температуры топлива (FTS).

16. Клапан регулировки топливного давления.

*Клапан регулировки топливного давления FTS*

12. Датчик положения педали акселератора (APS).

14. Датчик скорости автомобиля (VSS).

15. Топливные форсунки.

18. Контрольный соленоидный клапан дроссельной заслонки.

*Контрольный соленоидный клапан дроссельной заслонки *

19. Контрольный клапан системы рециркуляции отработанных газов EGR.

20. Контрольный клапан системы изменения геометрии турбокомпрессора VGT.

*Контрольный клапан VGT*

21. Главное реле.

22. Реле свечей накаливания системы предпускового подогрева.

23. Реле подогрева РТС.

28. Многофункциональный диагностический разъем.

*Реле свечей накаливания Реле подогрева РТС Многофункциональный диагностический разъем*

27. Разъем DLC (диагностика).

Блок управления двигателем ЕСМ

Снятие и установка

1. Установить замок зажигания в положение OFF (ВЫКЛ).

2. Отсоединить от аккумуляторной батареи отрицательную клемму.

3. Поднять коврик с правой стороны приборной панели, затем отвернуть винты крепления и снять защитное покрытие (А), как показано на рисунке.

4. Отсоединить разъем блока управления ECM (А), затем отпустить болты крепления блока (В).

5. Установить блок управления в последовательности обратной снятию. затянуть болты крепления блока с моментом затяжки 8.8 – 13.7 Н∙м.

Система впрыска топлива Common Rail находится под высоким давлением (1600 бар).

Запрещается производить какие-либо работы связанные с разборкой элементов системы питания или отсоединением топливопроводов при работающем двигателе или в течение 30 секунд после его остановки.

Перед началом работ, очистить и промыть двигательный отсек.

Не рекомендуется извлекать топливные форсунки без возникшей на то необходимости.

Запрещается использовать повторно после снятия топливные патрубки высокого давления.

1. Установить замок зажигания в положение OFF (выкл.), затем отсоединить отрицательную клемму от аккумуляторной батареи.

2. Отсоединить разъем топливных форсунок (А).

3. Отсоединить зажим (В), затем отсоединить возвратный патрубок (С) от форсунок, как указано на рисунке.

4. Отсоединить топливный патрубок высокого давления (D), соединяющий форсунки с топливной рампой.

5. Отвернуть болт крепления зажима форсунки (А), после чего извлечь, потянув вверх топливную форсунку, как показано на рисунке.

При возникновении затруднений извлечение форсунки, необходимо использовать специальное приспособление.

1. Установка топливных форсунок производится в последовательности обратной снятию, с учетом приведенных ниже условий.

- При установке форсунок, необходимо заменить уплотнительные кольца. Перед установкой форсунки, нанести на поверхность уплотнительного кольца смазочный материал.

- Моменты затяжки резьбовых соединений: Болт крепления хомута форсунки – 28.4 – 33.4 Н∙м; гайка крепления топливного патрубка высокого давления (форсунка ↔ топливная рампа) – 24.5 – 28.4 Н∙м; гайка крепления топливного патрубка высокого давления (топливная рампа ↔ топливный насос высокого давления) – 24.5 – 28.4 Н∙м

После подсоединения топливных патрубков высокого давления, необходимо затянуть гайки крепления с требуемым моментом затяжки, используя специальный инструмент (см. таблицу ниже).

| Наименование | Размер, мм | Номер специального инструмента |

| Гайка крепления (со стороны форсунки) | 14 | 09314-27110 |

| Гайка крепления (со стороны ТНВД) | 14 | 09314-27110 |

| Гайка крепления (со стороны топливной рампы) | 17 | 09314-27120 |

1. Форсунка 2. Топливный насос высокого давления 3. Топливная рампа 4. Топливный патрубок высокого давления (форсунка ← топливная рампа) 5. Топливный патрубок высокого давления (топливная рампа ← топливный насос высокого давления) 6. Топливный фильтр 7. Топливный бак 8. Топливоподающий насос 9. Топливный патрубок 10. Шланг уровня топлива в баке

1. Установить ключ зажигания в положение OFF (ВЫКЛ) и отсоединить отрицательную клемму от аккумуляторной батареи.

3. Открыть сервисный лючок топливоподающего насоса (А).

4. Отсоединить разъем топливоподающего насоса (А).

5. Отсоединить разъем подводящего патрубка (В), отсоединить разъем возвратного патрубка (С), затем отсоединить всасывающий шланг (D), как показано на рисунке.

6. Отвернуть болты крепления и снять подкрылок правого заднего колеса, затем отсоединить заправочный шланг (А) и шланг уровня топлива в баке, как указано на рисунке.

7. Поднять автомобиль и подпереть топливный бак домкратом.

8. Отвернуть болты крепления хомутов топливного бака (А), затем снять бак, как показано на рисунке.

1. Установка производится в последовательности обратной снятию. Затянуть болты крепления топливного бака с моментом затяжки 49.1 – 58.9 Н∙м.

1. Топливный фильтр в сборе 2. Подогреватель 3. Датчик воды 4. Термостат 5. Топливный насос 6. Штуцер (шланг от топливного бака) 7. Штуцер (патрубок к топливному насосу высокого давления)

Снятие и установка

1. Установить замок зажигания в положение OFF (ВЫКЛ) и отсоединить отрицательную клемму от аккумуляторной батареи.

2. Отсоединить разъем датчика воды (А), разъем термостата (В) и разъем подогревателя (С), как показано на рисунке.

3. Отсоединить подводящий (А) и отводящий (В) топливные шланги, указанные на рисунке.

4. Отвернуть болты крепления к кронштейну (С), затем снять топливный фильтр в сборе.

5. Установка производится в последовательности обратной снятию.

Снятие и установка

1. Установить замок зажигания в положение OFF (ВЫКЛ) и отсоединить отрицательную клемму от аккумуляторной батареи.

2. Отсоединить разъем датчика положения педали акселератора (APS) (А).

3. Отвернуть болты крепления (В), затем снять педаль акселератора в сборе.

4. Установка производится в последовательности обратной снятию. Затянуть болты крепления с моментом затяжки 7.8 – 10.8 Н∙м.

Система впрыска топлива Common Rail находится под высоким давлением (1600 бар).

Запрещается производить какие-либо работы связанные с разборкой элементов системы питания или отсоединением топливопроводов при работающем двигателе или в течение 30 секунд после его остановки.

Перед началом работ, очистить и промыть двигательный отсек.

Не рекомендуется извлекать топливные форсунки без возникшей на то необходимости.

Запрещается использовать повторно после снятия топливные патрубки высокого давления.

1. Установить замок зажигания в положение OFF (ВЫКЛ), затем отсоединить отрицательную клемму от аккумуляторной батареи.

2. Отсоединить разъем датчика давления в топливной рампе (А), а также разъема клапана регулировки топливного давления (В).

3. Отсоединить топливные патрубки (С) (Форсунка ↔ Топливная рампа).

4. Отсоединить топливные патрубки высокого давления (С) (Топливная рампа ↔ Топливный насос высокого давления).

5. Отсоединить штуцер возвратного патрубка (А), указанный на рисунке.

7. Отвернуть болты крепления и снять топливную рампу в сборе (А).

*Датчик давления (RPS) Топливная рампа Клапан регулятора давления*

1. Установка производится в последовательности обратной снятию. Затянуть элементы крепления со следующими моментами затяжки:

- Болты крепления топливной рампы: 14.7 – 21.6 Н∙м.

- Соединительная гайка топливного патрубка высокого давления: 24.5 – 28.4 Н∙м.

Топливный насос высокого давления (ТНВД)

1. Установить замок зажигания в положение OFF (ВЫКЛ), затем отсоединить отрицательную клемму от аккумуляторной батареи.

2. Отсоединить разъем клапана регулятора топливного давления (А).

3. Отсоединить топливный патрубок высокого давления (В) соединяющий топливную рампу с топливным насосом высокого давления.

4. Отсоединить разъем подводящего топливного патрубка (А) и возвратного патрубка (В), как показано на рисунке.

5. Отвернуть три болта крепления (А).

7. Установить специальное приспособление (09331-4A000) на верхнюю часть внутренней крышки цепи привода ГРМ, как показано на рисунке. Используя приспособление, снять топливный насос высокого давления вместе с приводной звездочкой.

1. Установка производится в последовательности обратной снятию. Затянуть болты крепления топливного насоса высокого давления с моментом затяжки 14.7 – 21.6 Н∙м, болты крепления топливных патрубков высокого давления – 24.5 – 28.4 Н∙м.

Снятие и установка

1. Установить замок зажигания в положение OFF и отсоединить отрицательную клемму от аккумуляторной батареи.

3. Открыть сервисный лючок.

4. Отсоединить разъем топливоподающего насоса.

5. Отсоединить разъем подающего патрубка, возвратного патрубка, а также всасывающий шланг.

6. Отвернуть болты крепления и извлечь топливоподающий насос в сборе из бака.

7. Установка производится в последовательности обратной снятию. Момент затяжки болтов крепления: 10.8 – 16.7 Н∙м.

"Не надо падать духом. Это входит в привычку"

KIA SORENTO 4DCB Common Rail.

В этой статье мы постараемся рассказать Вам о новых системах впрыска топлива дизельного двигателях и познакомить читателя с некоторыми вопросами ремонта и диагностики "дизеля", семейства последних разработок ведущих производителей топливных систем управления (“R.Bosch”, “Lucas”, Siemens” и др.).

Что такое Common Rail?

Всё очень просто.

Топливный насос высокого давления подаёт топливо в топливную рампу, играющую роль ресивера.

Здесь топливо находится под постоянным высоким давлением более 1.000 атм. Открытие форсунок происходит не как в "обычном дизеле" - гидромеханическим способом (от повышения давления), а электронным способом - подаваемым сигналом от ECU.

Уникальность этой системы заключается в том, что она позволяет производителю дизельного двигателя СУЩЕСТВЕННО улучшить показатели экономичности, мощности, уменьшении шумности работы, повысить динамику разгона.

Всё вышесказанное имеет отношения не только к дизельным двигателям, но также и бензиновым автомобилям. Это широко известные D4D и GDI. Каждая из этих систем хороша по своему. Но, как и многие другие имеют свои недостатки.

Вот именно об этих недостатках и проблемах, но только в "дизельном варианте", мы и постараемся рассказать.

И стоит рассказать об опыте первого ремонта топливной системы автомобиля KIA Sorento 2001г. выпуска с двигателем 4DCB Common Rail.

Это был первый "Common Rail", который приехал к нам в мастерскую.

А проблема оказалась настолько простая!

Но в тоже время, не совсем понятна на первый раз. Так что об этом надо рассказать подробно. ..

Простота заключалось в самой неисправности.

А сложность - в понимании и решении этой задачи. Вот что происходило на самом деле:

- Машина хорошо работала на холостых оборотах.

- Отлично вела себя во всех режимах.

- Расход топлива вполне устраивал хозяина.

Но существовала проблема.

Если автомобиль заглушить, то завести его было практически невозможно.

То есть: нужно было снять впускной патрубок или приоткрыть крышку воздушного фильтра и брызнуть в патрубок сию горючую смесь.

И только после этого можно было запустить двигатель.

Эта процедура происходила независимо от того, холодный двигатель или горячий. Вот в таком ужасном состоянии к нам и прибыл "больной".

"Наконец-то пришло и наше время!",- подумал я и с "умным" видом взял в руки автомобильный сканер. В надежде, что он мне расскажет, "где и что болит у пациента".

Но не тут-то было!

Правда, сканер "выдал" нам код неисправности одного датчика давления топливной рампы. А когда мы его "стёрли", то тут же попытались запустить двигатель.

Ситуация не изменилось.

Не запускался.

При повторном сканировании , кодов ошибки уже не обнаружили - скорее всего, это был "старый" код неисправности, который остался с предыдущей мастерской.

Следовательно, наши надежды на успешное решения проблемы, простым "взмахом волшебной палочкой" в образе автомобильного сканера, растаяли, и впереди замаячили бессонные ночи, в поисках технической документации.

Которой у нас на тот момент не было. Да и то, что было, - было неполным, отрывочным и не совсем понятным в то время.

Короче говоря, что делать и с чего начать не знал никто.

Но очень сильно хотелось " НЕ ударить лицом в грязь".

Ведь хозяин машины смотрел на нас , как на "последнюю надежду". И очень хотел верить в это. И всем своим видом давал понять это нам. И мы друг друга поняли. Хлопнув по рукам, мы приступили к любимому занятию: "Искать иголку в стогу сена".

Если вы помните, то я говорил, что это был наш первый двигатель с такой системой управления. Хотя читали о них мы много, но как показала практика, это не всё. И "стог сена" оказался не такой уж большой. Первое , что пришло в голову, так это ещё раз п росканировать систему управления по текущим данным в таких режимах:

- когда двигатель работает

- когда мы его пробуем запустить

Зная о том, что давление в топливной магистрали на двигателе 4DCB должно составлять :

- на запуске не менее 25МПа,

- на холостых оборотах 30МПа ,

- на максимальных 135МПа,

,- мы сделали основной упор на изучение пусковых характеристик.

И , как показало время, мы не ошиблись. Когда двигатель работа л , давление в топливной рампе составляло 28МПа от желаемых 30МПа.

А вот при запуске картина другая: 17МПа от желаемых 25МПа.

Это нас и насторожило.

Ведь "система не глупая" и датчик давления на топливной рейке не просто элемент, который мы встречали раньше. В его корпусе расположена мембрана с полупроводниковым первичным преобразователем, а также имеется электронная схема обработки сигнала с точностью измерения до 2% (при давлении 150МПа).

Просто заменить этот датчик невозможно. Проверить тоже проблематично. Но и считать его неисправным , мы также не могли. Слишком большая потеря давления на запуске - до 8МПа.

И вот что было обнаружено при полной проверке всей системы на герметичность в момент запуска

(все измерения проводились одинаково для каждой форсунки: .

Время прокручивания стартером 5 сек. и мерной колбой, с эталоном 20мил/лит, куб.

2-я форсунка: 5сек. 0мил, лит.

3-я и 4-я форсунки такой же показатель, что и на 2-ой форсунки.

"Плохо" это или "хорошо" мы тогда не знали.

Проверить эти форсунки на "качество распыла" на простом стенде невозможно (вспомните, при каком давлении они работают).

Но возможно проверить на процент утечки. В чем собственно и заключался весь дальнейший ремонт неисправной форсунки. И вот что выяснилось.

При проверке 1 и 2 форсунки уже на стенде, коэффициент утечек у них был следующий:

Форсунка №1 - при резком нажатии на рычаг стенда до 30Мпа, включили секундомер и проверили время падение стрелки до нулевой отметки. Результат составил 6-7сек.

Форсунка №2 - при таких же условиях проверки: 16-18 сек, что вдвое больше.

Но в этом ли проблема? Это еще стоило выяснить.

И тут в голову пришла сумасшедшая идея. А что если попробовать завести машину без первой форсунки?

И для этого мы взяли обыкновенную форсунку от грузовой машины "МАЗ – 238" и выставили на ней давление 28Мпа. И поставили её в линию с остальными форсунками. А первую оставили на месте без подвода топлива, но с подачей штатного напряжения.

И автомобиль завелся, уверено, но без одного цилиндра.

Вот, казалось бы, и найдена проблема.

Неисправна первая форсунка.

Слишком большой переток по линии возврата топлива на пусковых оборотах.

А тот факт, что машина заводилось при помощи подручных средств?

Так это объяснялось тем, что воспламенение жидкости основанной на маслах и спиртовой основе, происходит гораздо раньше, чем дизельного топлива. Естественно, с большим крутящим моментом. И датчик давления не успевал определить потерю общего давлении в рампе, а видел лишь малую долю "перетока" только на оборотах, когда горючая смесь не успела воспламениться.

Всё вышесказанное было лишь предисловием. А самое главное заключалось в исправлении самой неисправности. Когда хозяин узнал проблему, он очень обрадовался и побежал за новой форсункой. Но вернулся очень быстро и без неё. Сказал, что за доставку запросили 1200 у.е.

А заказ выполнят в течение месяца, а может быть и больше.

Дело в том, что мы живем в г. Якутске и, как сами понимаете, во многих благах цивилизации "несколько" ограничены.

Поэтому пришлось её " делать".

К сожалению не весь материал фиксировался на фото. Эта идея пришла не сразу и поэтому мы выложим только тот материал, который у нас остался. И посвятим дальнейшее повествование только проблеме ремонта форсунки. Так как все остальные нюансы займут ещё большего времени, и не хотелось бы сейчас вдаваться в их подробности.

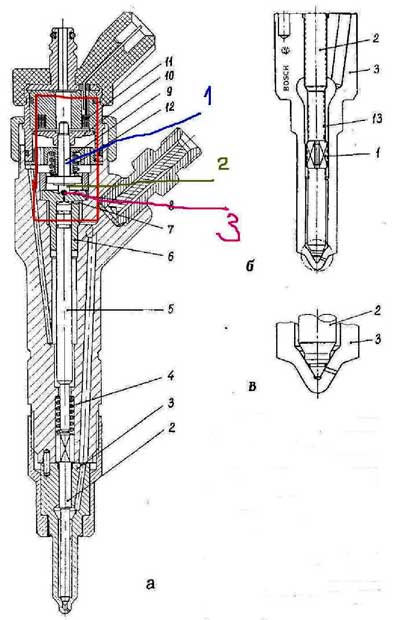

Итак , форсунка KIA Sorento 4DCB .

Её "прелести и особенности".

1. Крестообразная направляющая.

4. Пружина запирания иглы.

5. Мультипликатор запирания.

6. Втулка мультипликатора.

7. Жиклер камеры гидрауправления.

8. Шариковый управляющий клапан.

11. Электр о магнит.

12. Пружина клапана.

13. Углеродное покрытие.

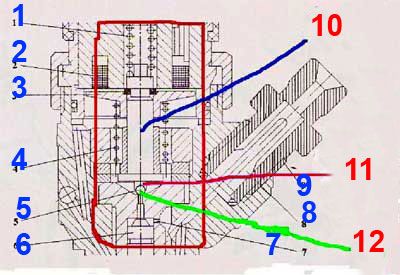

На другом рисунке - ниже ( рис.2) , мы приводим схему электрогидравлической форсунки R.BOSCH, с которой столкнулись на этой машине, но в новом варианте её исполнения - с дополнительной пружиной (1).

Эта пружина служит для смягчения усилия , направленно го на смятия шарика (5), (рис.2). И одновременно является запорной пружиной канала мультипликатора(6), рис.2. В чем и была наша основная проблема.

1. Пружина запирания клапана

4. Демпфирирующая пружина

6. Мультипликатор запирания

7. Жиклер камеры гидроуправления

8. Щелевой фильтр

1 0 - шток (синий цвет)

11 - держатель шарика (красный цвет)

12 – шарик (зелёный цвет)

Рассмотрим только проблему управляющего узла электрогидравлической камеры (рисунок 2, крупный план).

Отличие этих узлов, изображенных на рис. 1 и 2 в том, что в первом варианте (рис.1) нет пружины запирания клапана в верхней части форсунки.

Стало быть, основные функции запирания и демпфирования, возникающие при работе, ложатся на один узел - пружину клапана 12 - Рис. 1

А на рисунке 2 с добавлением пружины (1), произошло разграничение усили й запирани я и демпфирования.

Хотя в первом варианте (рис.1) мы добиваемся больш е й запирающей силы пружины.

К примеру, на грузовых автомобилях, того же семейства Common Rail .

А при рассмотрении малых величин подачи и больших крутящихся моментах - второй вариант более предпочтителен (рис. 2) из-за того, что распределение сил запирания и демпфирования камеры управления стало более стабильным от цикла к циклу в момент подачи топлива (при отношениях диаметра мультипликатора к игле 1,2…1,5).

Но при других отношениях диаметра мультипликатора к игле, процесс становится более точным и управляемым.

Но в нашем случае мы не хотели бы рассматривать теорию массы и отношения сил быстродействия системы. А попытаемся разобраться в проблеме возникновения самой неисправности…

Потому что диаметр шарика составил 1,35 мм, а диаметр дросселя в камере управления 0,23мм.

Но сюрпризы на этом не закончились. При более детальном рассмотрении штока, мы увидели торцевой надлом по оси штока.

И довольно-таки глубокий. Это первое.

Второе - это нижняя часть штока.

Третье нас повергло в долгие раздумья. Две вмятины на конусной втулке мультипликатора от держателя шарика. И соприкосновения его с " кратерной " поверхностью втулки мультипликатора.

И четвертое обстоятельство заставило нас не просто задуматься, а очень сильно переосмыслить весь успех начатого дела. Это сам запорный шарик -рис.2, зеленым цветом позиция 12 .

"Сделать" неисправность хотелось очень, поэтому, несмотря на определенные затраты, для просмотра и изучения деталей форсунки сначала была куплена большая лупа, затем простой микроскоп 1 к 100, а потом уже электронный микроскоп для полного детализирования всех объектов исследования.

И когда была составлена полная картина всей проблемы, то весь наш пылкий задор и ярое желание помочь “ умирающему ” двигателю - всё сменились унылостью, состраданием к самим себе и полной безнадежностью положения.

Что мы имели реально?

. Сломанный шток, промятый конус и вмятый шарик диаметром 1,35мм.

Для точности скажу, что длина штока 30.27мм,- не говоря о его прочности и качестве металла . Его изготовление для нас на тот момент не представлялось возможным .

По той простой причине, что мы не знали, кто это может сделать и к каким последствиям это приведет, если нам и удастся его сделать.

А самое главное - сможем ли мы не нарушить объем подачи этой форсунки во всем диапазоне ее работы.

И где найти нужный диаметр шарика.

Но удача нам улыбнулось. По воле случая к нам в мастерскую заехал на ремонт Nissan “Safari” с двигателем RD-28. Когда Клиент услышал и понял, какие у нас есть проблемы, то решил нам помочь.

И сказал, что для него изготовить подобное изделие не составляет никакой проблемы.

Так был решён первый вопрос. Осталось решить: "Что делать со злополучным шариком?".

И тут я вспомнил, что однажды мне попадались маленькие подшипники, они применялись на фрезах по дереву. Это была последняя надежда.

И пока мы ломали подшипники и подбирали нужный диаметр шарика, уже был готов первый образец штока.

Но когда промер и ли его и сравнили с оригиналом, то новый оказался короче на 0,09 мм.

И всё ещё не был найден подходящий размер шарика. "Разбег" новых составлял от 1,18, 1,27, 1,32, 1,45 и до 2,25 .

1 – шток камеры гидрауправления, который был изготовлен под размер шарика, 1,32мм, и установлен на машину в окончательном варианте. Шток 2 цифра 2 был изготовлен в первом варианте, но оказался короче стандартного на, 0,09мм. В результате так и остался не востребован. Цифрами 3 и 4 показан один из образцов фрезы по дереву на которых мы нашли подходящий нам размер запорного шарика камеры управления, (рис.1 цифра 8). Остальные фрагменты фотографии не имеют отношения к деталям форсунки. Это металлические обломки подшипника.

И тогда пришла в голову одна безумная мысль. А что, если нам увеличить нижнюю кромку штока под имеющиеся размеры шариков?

И выполнить её немного с конусом, что бы не закрывать окончательно конусность втулки мультипликатора. И нашему новому знакомому пришлось изготовить второй вариант штока под размер шарика 1,32. И каково же было удивление, когда машина начала заводится. Уже без помощи “дихлофоса” Но не так уверено, как бы хотелось. А когда уменьшили регулировочную шайбу под гайкой ( которая стягивает всю конструкцию штока и депферной пружины камеры управления ), на 0,01мм. - то удача стала нам улыбаться!

Машина начала заводиться как настоящий дизель. Радости не было конца.

Такого самоудовлетворения мы не испытывали уже давно.

Значит, все-таки можно делать эти форсунки.

Но зато увидели желаемое давление на запуске - 23МПа. Что было на 6МПа больше тех, что мы видели при первой проверки (17Мпа).

Вот так и закончилась наша эпопея с ремонтом форсунки KIA SORENTO 4DCB Common Rail.

Я не хочу сказать, что наш случай это единственный вариант для всех вышедших из строя форсунок. Но в данном случае, может быть, это и был единственно верный вариант решения проблемы.

Без замены на новую форсунку.

К сожалению, мы не сохранили весь материал по этой работе.

Но надеемся, что этот материал сможет кому-то помочь в решении подобных проблем.

Не всегда надо просто менять деталь, до конца не поняв её работу. Быть может, кто-то и скажет, что это попахивает авантюризмом.

Пусть говорят. Это их право.

Ну, вот, пожалуй и всё.

Наш почтовый ящик,

Крывошлыков Владимир

© Легион-Автодата

Необходимое послесловие

Вызывает обыкновенное человеческое Уважение к той "команде", которая

делала эту работу. Ведь куда легче и проще было сделать так, как поступали

в предыдущих мастерских - "отфутболить".

И всё, и "голова не болит".

Ан нет, посмотрите, сколько было вложено в эту работу Труда и Упорства.

Да, возможно, с точки зрения "академического описания" здесь не всё "гладко".

И "корифеи",- те люди, которые изобретали и воплощали в металл этот двигатель, -они

придут в ужас от того, что кто-то попытался вторгнуться в их "святая святых", что

кто-то попытался самостоятельно изменить их конструкцию.

И получить при этом вполне положительный результат.

Наш сайт и далее будет публиковать подобные материалы тех людей,

для которых слова "Диагностика и ремонт" не являются пустым звуком.

Которые готовы ночами не спать, думать, придумывать и "передумывать" для того,

что бы получить положительный результат и, действительно: "Возрадоваться" тому,

что "у них получилось!".

Именно на таких людях - Думающих, Упорных, Целеустремлённых и держится сейчас

наша современная автомобильная Диагностика.

В общем решил я свою беду с заводкой, правда до этого поменяв ТННД и клапан дозатор на ТНВД ( пусть будут как профилактические мероприятия около 300 у.е. :( ). Дело оказалось в банальном - подсос воздуха в фиксаторе возле бака ( весной менял топливные трубки и пришлось фиксатор быстрозажимной поставить для соединения пластиковой и стальной трубки - предварительно обмазал его черным герметиком и все это дело поместил в термокембрик) в общем как раз на месте стыка этого фиксатора с пластиковой трубкой, воздух и тянуло, видно после продолжительной поездки в Гродненскую область его по пути от вибрации расшатало, а так как трубка пластиковая то герметик ей побоку (не прилип он к ней толком). Со второго раза только нашел что именно от туда сосет - появилось капля дизеля в месте соединения.

Все это "счастье" выявил путем включение двух прозрачных трубок перед фильтром и после. В место Фиксатора поставил кусок шланга с хомутами, в киоске где брал шланг сказали эти фиксаторы не у кого не держат, так что будьте внимательны

Сейчас заводится с пол оборота

P.S. Осталось ток теперь где нибудь комп найти и сбросить ошибки (после долгого в прошлом маслания стартера висит Chek и ошибка airbag (еще с прошлой зимы по большому морозу загорелась)

Раскажу свою историю купил сорика 2004год 2.5дци ездилездил тут машина заглохла заводить с ключа не заводиться открыл капод вышел подкачал помпой сел с ключа завожу завелась но загорелся чек проехал 500метров заглохла сново качаю помту завожу еду и так до дома Потом сорик постоял с пол часа заводить заводиться не хочет горит чек взываю компьюторщика показывает ошибку датчик(клапан) регулировки давления в тнвд СНИМАЮ датчик сТНВД на нем номер 0928400501 еду в запчасти заказываю новый клапан но клапана с этим номером нету есть оналаги сномерами 0928400487 и 0928400713

Заказываю 0928400487 цена100УЕ привозят его мне ставлю новый датчик(клапан) в тнвд Завожу сорика сразу не заводиться воздух в топливной системе прокачиваю завелась работает окей холосттые держит все окей проехал все окей машина набрала рабочую температуру глушу заводить стартер маслает 2-3 секунды потом заводиться (со старым датчиком так раньше небыло) проверяю так несколько раз стартер серовно маслает 2-3СЕКУНДЫ ну решил проверить как будет заводиться утром на холодную (ПОГОДА ЗИМА ТЕМПЕРАТУРА -3) сорик переночевал утром выхожу завелась как до поломки короче окей еду все работает тяга есть обороты развивает окей довожу машину до рабочей температуры глушу замодить опять тажа история стартер 2-3 секунды заводиться езжу день все окей только с заводкой косяк Наследущее утро на холодную окей на горячую тажа история

Решил разобраться с этим вопросом узнаю такую ситуацию мой новый клапан (ОНАЛоГ) 0928400487 ОРИГИНАЛ С РЕНО ОПЕЛЬ НИСАН НО В ЭТИХ МАШИНАХ СТОИТ ДОП НАСОС В ТОПЛИВНОМ БАКЕ а в сорике его нету у нас ручная помпа на фильтре ПОЛУЧАЕТСЯ ЧТО МОЕМУ НОВОМУ КЛАПОНУ НЕХВАТАЕТ ДАВЛЕНИЯ ЧТОБ ЗАПУСТИТЬ МАШИУ НА ГОРЯЧУ- ПОЧЕМУ ЗАВОДИТЬСЯ НА ХОЛОДНУЮ ОКЕЙ-ПОТОМУ ЧТО КОГДА ЗАВОДИШ НА ХОЛОДНУЮ ДРОСЕЛЬНАЯ ЗАСЛОНКА ОТКРЫВАЕТСЯ БОЛЬШЕ И ТНВД ДАЕТ БОЛЬШЕ ДАВЛЕНИЯ И КЛАПАНУ ЭТОГОХАТАЕТ ЧТОБ РАБОТАТЬ НАРМАЛЬНО А НА ГОРЯЧУЮ МАШИНЕ НАДО МЕНЬШЕ ДАВЛЕНИЯ ЧТОБ ЗАВЕСТИСЬ (МОЙ ВЫВОД МЕНЬШЕ ДАВЛЕНИЯ КЛАНОН МЕДЛЕНЕЕ ОТКРЫВАЕТСЯ СТАРТЕР МОСЛАЕТ 2-3СЕКУНДЫ)

ПОПРОШУ ВАС РАСКАЗАТЬ КТО СТАВИЛ ДРУГИЕ ОНАГИ ЭТОГО КЛАПАНА НА СОРИК 0928400713 КАК Я ПОНЕЛ ТОЖЕ НЕИДЕТ МОЖЕТ 0928400608 РАБОТАЕТ (ВСЯ ПРОБЕМА В ТОМ ЧТО 0928400501 КЛАПАНА НЕ ГДЕ НЕТУ ТОЛЬКО НА РАЗБОРКЕ НО ВМЕСТЕ С ТНВД НО ЭТО ДОРОГО) НО ИЗ НИХ САМЫЙ ДОРОГОЙ 0928400713 160УЕ ЦЕНУ НА ОРИГИНАЛЬНЫЙ КЛАПАН 0928400501 Я НЕЗНАЮ ПОТОМУ ЧТО ЕГО ДАЖЕ В НОВЫХ ЗАПЧАСТЯХ НЕТУ ЕСЛИ КТО ЗНАЕТ ГДЕ ЕГОНОВЫЙ МОЖНО НАЙТИ ПОДСКАЖИТЕ ПОЖАЛУЙСТО а может я не прав со своим выводом на счет 0928400487 клапона тогда подскажите пожалуйсто что делать заранее благодарен

Читайте также: