Схема датчика расхода газа

Газовый расходомер – это прибор для определения расхода газообразных продуктов, транспортируемых по трубопроводу в единицу времени. В зависимости от модификации, целей измерения, расход вещества может измеряться в м.куб/с (объемный расход) или единицах массы (массовый) в кг/с. Газомеры для измерения не только расхода, но и количества, комплектуются счетчиком. Приборы со счетчиками наиболее функциональны, поэтому получили широкое распространение в промышленности.

На рынке расходомеры газа представлены широким ассортиментом. Они необходимы, в первую очередь, для защиты оборудования, предупреждения рисков возникновения аварийных ситуаций, спровоцированных опасным скоплением газов, превышением давления в газопроводах. Кроме того, счетчики устанавливают с целью:

- коммерческого учета потребления природного газа, сжатого воздуха, общего и на единицу оборудования (горелки);

- технологического контроля объемного и массового расхода азота, этилена, бутана, газовых смесей;

- визуального контроля наличия газообразных потоков в таких установках, как компрессоры;

- в качестве счетчиков в газорегуляторных установках, шкафных узлах учета и в другом контрольно-измерительном оборудовании.

Виды и характеристики

По типу конструкции принято различать газомеры для обслуживания бытового оборудования и приборы для контроля расхода, дозирования, отпуска газа в системах промышленного типа.

По принципу работы газомеры делятся на: механические, ультразвуковые, турбинные, вихревые, термомассовые, диафрагменные.

Механические газомеры

Самые простые и недорогие – механические модели. С их помощью определяется объемный расход веществ. В приборах такого типа нет электронных компонентов, измерение потока происходит за счет определения скорости вращения механической турбины, которая приводится в движение потоком вещества, пропускаемого через трубу. Механические расходомеры используются для учета расхода газа в жилых домах, квартирах, ЖКХ.

Ультразвуковые газомеры

Ультразвуковые приборы комплектуются накладными датчиками, благодаря которым измерения выполняются без необходимости непосредственного контакта элементов прибора с рабочей средой. Высокочувствительные ультразвуковые расходомеры реагируют на смещения звуковых колебаний подвижного потока. В зависимости от модификации в приборах используется фазовый, частотный или времяимпульсный метод.

Турбинные газомеры

Конструктивно турбинные расходомеры представляют собой отрезок трубы с фланцами. Внутри прибора предусмотрен входной струйный выпрямитель, вал с опорами вращения. Объем проходящего газа определяется за счет колеса турбины, побуждаемой к движению рабочим потоком. Число оборотов колеса прямо пропорционально объему газа, протекающему по трубе. Понижающий редуктор и магнитная муфта передают число оборотов на счетный механизм, которые смонтирован снаружи. На корпусе турбины есть места для установки термо-, датчиков давления и импульсов.

Вихревые газомеры

Название «вихревые» расходомеры получили от эффекта срыва вихрей (колебания струи), которое возникает в момент обтекания потоком газа препятствия, возникающего на его пути. Функцию препятствия в приборах выполняет специальный элемент. Явление может быть сформировано принудительно за счет закручивания потока. Подсчет объема производится на основе определения частоты колебаний давления потока.

Термомассовые газомеры

Принцип работы термально-массовых приборов достаточно прост. На зонде счетчика имеются чувствительные точки (от 1 до 4-х). Сенсоры располагают на разной удаленности от окончания зонда. Минидатчики имеют постоянную температуру, при движении потока они охлаждаются. Чем выше скорость и объем прохождения потока, тем больше понижается температура. Погружные вихревые и термомассовые расходомеры имеют высокий диапазон настройки, отличаются компактностью, устойчивостью к колебаниям давления. В современные модели внедряется система самодиагностики, благодаря которой минимизируются риски некорректной работы приборов.

Диафрагменные газомеры

Принцип действия мембранных (диафрагменных, камерных) счетчиков основан на том, что газ посредством подвижных компонентов (диафрагм) разделяется на доли, затем циклически суммируется. Камерный счетчик состоит из герметичного корпуса, встроенного в него измерительного модуля и отсечного модуля.

Сфера применения

Газомеры находят широкое применение во многих отраслях:

- пищевая промышленность: пивоварение, упаковка продуктов с применением пищевых газовых смесей;

- предприятия нефтегазового, газового комплекса: контроль подачи, расхода попутных нефтяных и природного газа в сушильных печах, тепловых котлах;

- химическая отрасль: ведение технологических процессов;

- целлюлозно-бумажные предприятия: контроль давления, расхода газообразного хлора;

- энергетика, металлургическая отрасль: сжатый воздух, технические газы;

- газораспределительные пункты, газозаправочные станции;

- экологический контроль: определение содержания летучих веществ в газообразных средах, которые являются отходами промышленных предприятий.

Выбор типа прибора зависит от предполагаемых условий эксплуатации, характеристик рабочей среды, которая подлежит контролю, требований к результатам работы счетчиков по объему сбора данных, к наличию у приборов дополнительных функций.

Считаем расход газа

При оборудовании газопровода обязательно устанавливаются датчики расхода газа. Они нужны для преобразования паров газа в электрический сигнал. Выбирая расходомеры, рекомендуется обратить внимание на модели от компании Honeywell и их аналоги отечественного производства ДРГ. В зависимости от способа преобразования и конструкции устройства бывают трех разновидностей – ДРГ.М; ДРГ.М3; ДРГ.М3Л.

Общие сведения

Датчики изготовляются для фиксирования количества расхода разных по составу газов. Устройство ДРГ.М измеряет вещества с плотностью не меньше 0,6 кг/м 3 и температурными показателями в пределах от -40ºС до + 25ºС. Избыточное давление при этом не должно превышать 4,0 МПа.

Датчики эксплуатируются в системе измерительных приборов, счетчиков. Устройства примеряется как для коммерческого, так и для технологического учета газа и пара. Расходомеры используется во всех промышленных отраслях. Все устройства ДРГ.М обладают видом взрывозащиты nA и их разрешается монтировать в помещениях с взрывоопасным классом B-la и B-lr. Конструкция оборудована взрывонепроницаемой оболочкой.

Для химической и медицинской промышленности лучшим выбором являются датчики от компании Honeywell. Особенность устройств – отсутствие подвижной части. Расходомеры AWM работают в диапазоне от 0 до 30 см 3 /мин. Конструкция датчиков Honeywell включает чувствительный элемент, который состоит из нагревательной детали и двух мостов измерения.

Расходомер межфланцевый ДРГ М

Устройство предназначено для измерения количества используемого газа на различных объектах промышленного и бытового назначения. Датчик расхода газа дрг м 160 – это базовый прибор, который устанавливается на трубах с диаметром от 50 до 200 мм. Крепление проводится фланцевым соединением.

Характеристики измеряемой среды стандартные. Избыточное давление не должно превышать 4,0 МПа. Допустимое количество механических примесей – 50 мг/м 3 . Плотность газа не должна быть меньше 0,6 кг/м 3 . Оптимальные температурные показатели – от -40 до +250 ºС.

Расходомеры разрешается устанавливать как в доме, так и на улице, но только обязательно под навесом. Температура воздуха должна находиться в пределах от -40 до +50 С. Влажность воздуха не должна превышать 95 %. Размер труб в диаметре для установки ДРГ М – от 50 до 200 мм. Манометрическое давление – от 0 до 2,5 МПа. Наименьший расход равняется 1 м 3 /ч, а наибольший – 10000 м 3 /ч.

Зондовое устройство ДРГ МЗ Л

Зондовый датчик проводит линейное изменение газа или пара в электрический ток. При этом применяется способ «площадь-скорость». Расходомер устанавливается в газопроводах с диаметром 100-1000 мм.

Основная особенность датчика ДРГ.МЗЛ – это наличие лубрикатора. Благодаря этому не нужно перекрывать подачу газа или пара, чтобы выполнить обслуживающие работы.

При использовании датчиков важно учитывать химический состав расходных материалов, которые замеряет устройство. Модель ДРГ.М относятся к универсальным приборам.

Назначение

Устройство используется для фиксации расхода всех разновидностей газа в конструкции прибора учета СВГ.МЗ(Л). Также датчик позволяет контролировать количество водяного пара в конструкции счетчика СВП.З(Л). Прибор широко используется и в других системах, где наибольшая частота не превышает 250 Гц.

Модификации

Существует 2 разновидности зондового датчика ДРГ.МЗ(Л):

- ДРГ.МЗ – устанавливается на оси трубопровода (слева на картинке ниже);

- ДРГ.МЗЛ – оборудован лубрикатором, благодаря чему удается осуществлять уход за оборудованием без отключения счетчика (справа на картинке ниже).

Измеряемая среда

Избыточное давление газа составляет от 0 до 1,6 МПа. В обычных условиях плотность не должна быть меньше 0,6 кг/м 3 . Количество механических частиц – не больше 50 мг/м 3 . Температура измеряемой среды должна быть в районе от -4 ºC до +25ºС. Датчик может производится и в высокотемпературном диапазоне, который достигает +300 ºС.

Свойства

Датчик преобразовывает расход газа в последовательный электрический ток в газопроводах, диаметр которых составляет от 100 до 1000 мм. Оптимальная частота импульсов – 0-250 Гц. Токовый сигнал при этом составляет 4-20 мА.

Требования к использованию

Устройство разрешается монтировать как в помещении, так и на открытом воздухе (но обязательно требуется обеспечить защиту от осадков). В месте эксплуатации температура должна находиться в пределах от -40°С до +50 °С. Оптимальная влажность воздуха не должна превышать 95 %.

Технические характеристики

Мощность, которая требуется датчику для работы, обычно не превышает 0,5 Вт. Линия связи, которая соединяет расходомер и счетчик, в длине составляет не больше 500 м.

Оптимальный диаметр газопровода находится в диапазоне от 100 до 1000 мм. Для устройств с типоразмером от 100 до 200 мм условное давление составляет от 6,3 до 16,0 МПа. Для остальных разновидностей показатель колеблется в пределах от 0,0 до 4,0 МПа.

Расходомеры в первую очередь нужны для подсчета количества топлива с целью дальнейшей экономии расхода газа. Поэтому, при проектировании системы газификации в частном доме, дачи или промышленных объектов необходимо уделять особое внимание к выбору данной продукции. Ведь заложенная норма расхода газа, как правило, выше фактического потребления.

В технологических процессах наиболее ответственными являются измерения количества и расхода жидкостей и газов.

Расход – это объем или масса вещества, проходящего через поперечное сечение трубопровода либо канала в единицу времени.

Приборы, измеряющие количество и расход жидкостей и газов, называют расходомерами. Их можно разделить на два класса: 1) расходомеры, измеряющие количество жидкости, пара или газа косвенным путем посредством измерения величин, являющихся функцией количества среды, которая протекает через трубопровод, например перепада давления, скорости, уровня и др.; 2) расходомеры, измеряющие количество жидкости, пара или газа, протекающих через трубопровод, путем непосредственного измерения их объема или массы.

Каждый из этих классов в свою очередь подразделяется на группы приборов, отличающиеся как по принципу действия, так ив конструктивном отношении. Например, расходомеры, измеряющие расход по методу перепада давления, подразделяются на расходомеры с переменным перепадом давления и с постоянным перепадом давления.

Расходомеры в зависимости от типа показывают:

1) величину мгновенного расхода в каждый данный момент (м 3 /с, м 3 /ч и т. п.);

2) количество жидкости или газа как сумму мгновенных расходов за любой промежуток времени (м 3 , л и т.п.). Имеются приборы, одновременно показывающие и записывающие обе указанные величины.

Расходомер, снабженный интегратором для суммирования показаний за какой-то промежуток времени, называют счетчиком.

Объем воздуха и газов можно измерять:

1) при фактических параметрах (температуре и давлении), которые измеряемая среда имеет во время измерений;

2) при параметрах, приведенных к нормальным условиям (температура 0° и давление 760 мм рт. ст.). При измерении объема в нормальных условиях представляется возможным сравнить результаты измерений, полученные на различных объектах.

При измерении количества влажного воздуха или газа необходимо учитывать влажность измеряемой среды. С этой целью вводится поправочный коэффициент, зависящий от величины относительной влажности.

Измерение расхода методом переменного перепада давления в сужающих устройствах (диафрагмах, соплах, расходомерных трубах) для многих случаев является единственно приемлемым. Ввиду высокой точности и удобства этот способ получил большое распространение.

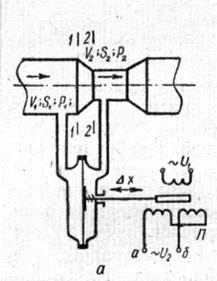

Расходомер с преобразованием расхода в перепад давления состоит (рис. 1) из сужающего устройства, помещенного в трубопроводе, и дифференциального манометра, измеряющего создаваемый перепад давления. При постоянном расходе для сечений 1—1 и 2—2 справедливо соотношение, представляющее собой объемный расход:

гдеV1 и V2 – скорости потока в первом и втором сечениях; S1 и S2 – Площади поперечных сечений трубопровода в тех же сечениях.

Уравнение Бернулли для этого трубопровода

Определив из соотношения объемного расхода V1 и подставив в преобразованное уравнение Бернулли, получим выражения для объемного и массового расходов:

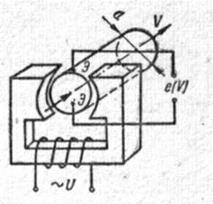

Мембрана дифференциального манометра связана с сердечником дифференциально-трансформаторного датчика перемещения, позволяющего получить на выходе напряжение, являющееся функцией расхода.

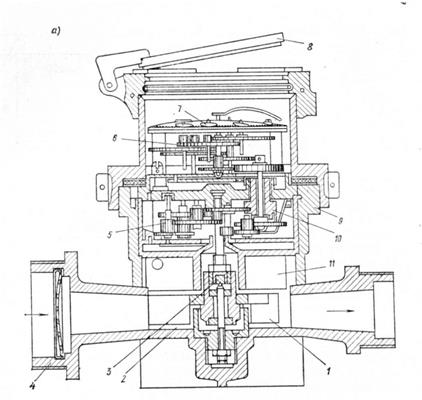

Измерение расхода методом постоянного перепада давления основано на том, что в качестве переменной величины, пропорциональной измерению расхода, принимается не перепад давлений, а переменная площадь отверстия сужающего органа. Расходомеры с постоянным перепадом давления, основанные на этом принципе, дают прямолинейную зависимость между расходом и переменной величиной - площадью отверстия прибора.

В расходомерах этого типа имеется подвижный элемент, который перемещается потоком среды и открывает проходное сечение на большую или меньшую величину. Перепад давления до и после подвижного элемента остается при этом постоянным. Перемещение подвижного элемента, пропорциональное расходу, тем или иным способом передается на шкалу, градуированную в единицах расхода.

В качестве расходомеров постоянного перепада обычно используют ротаметры. Они широко используются для измерения расхода растворов хлора, аммиака и коагулянта.

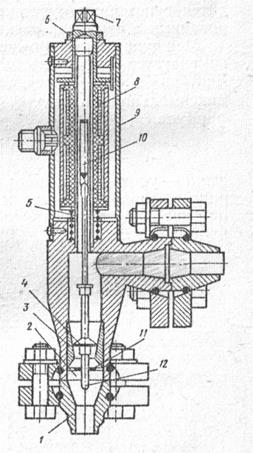

Ротаметр представляет собой вертикальную конусную стеклянную или металлическую трубку, внутри которой находится ротор (поплавок), свободно перемещающийся по всей длине трубки. Поток измеряемого вещества поднимает ротор до тех пор, пока сила, возникающая вследствие перепада давления, который образуется в зазоре между ротором, и внутренней поверхностью конусной трубки, не уравновесится весом ротора. После прекращения поступательного Движения ротор благодаря наличию косых канальцев на верхней кольцевой части приходит во вращательное движение и центрируется в середине потока, не соприкасаясь со стенками трубки. Промышленность выпускает стеклянные ротаметры типа РС с пределом измерения 0,25. 3000 л/ч, а также ротаметры, имеющие устройства для передачи показаний на расстояние. Эти устройства могут быть пневматические (ротаметр типа РПД) или электрические с дифференциально-трансформаторной системой передачи (ротаметр типа РЭ). Ротаметр РПД состоит из ротаметрической части и пневматического датчика, который соединяется со вторичным прибором. Укрепленные на сердечнике поплавка магниты образуют магнитную муфту, с помощью которой передвижение поплавка воздействует на узел «сопло-заслонка» датчика.

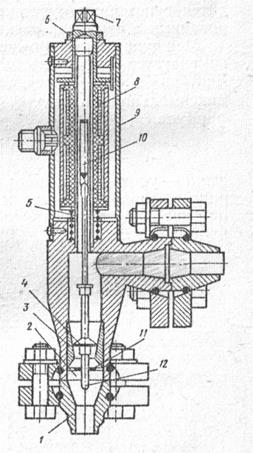

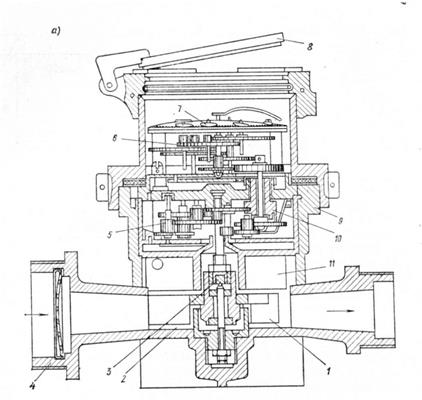

Ротаметр типа РЭ (старое обозначение РЭД) (рис. 65) представляет собой стальной корпус 1, внутри которого имеются камера 2 и коническая труба 3, установленная расширением вверх. В верхнюю часть корпуса впаяна направляющая трубка 5. Другой конец трубки имеет глухую пробку 7, предназначенную для ее очистки. На трубку 5 насажена индукционная катушка 5, которая закрыта кожухом 9. В верхнюю часть кожуха ввернута регулировочная гайка 6, вращением которой производят перемещение индукционной катушки при тарировке ротаметра. Внутри конической трубки 3 расположен поплавок 4 со стержнем 12. Стержень пропущен через упорную шайбу 11и направляющую трубу. На верхнем конце стержня закреплен плунжер 10 индукционного датчика. Поток жидкости через штуцер поступает в камеру 2 и далее через упорную шайбу 11 в коническую трубу 3, Под действием напора жидкости дисковый поплавок 4 перемещается вверх и увлекает за собой плунжер индукционного датчика. Перемещение плунжера приводит к разбалансу дифференциально-трансформаторной схемы, и на вторичный прибор поступает сигнал, пропорциональный измеряемому расходу. Величина хода поплавка ограничена упорной шайбой 11.

Ротаметр градуируется по воде. При измерении расхода другой жидкости необходимо произвести перерасчет шкалы вторичного прибора.

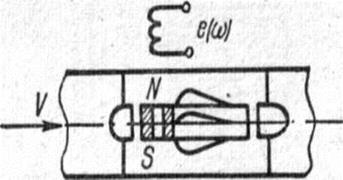

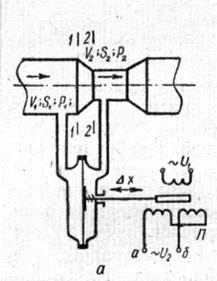

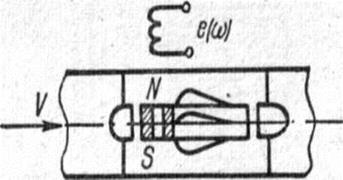

Датчики с преобразованием расхода жидкости в частоту вращения имеют различные конструкции. Действие их основано на измерении частоты вращения ротора турбинки, помещенной в поток жидкости. При турбулентном движении среды частота вращения ротора линейно связана с объемным расходом. Датчик такого типа представляет собой отрезок трубы, внутри которого установлена осевая турбинка. Под действием потока жидкости ротор турбинки вращается с частотой, пропорциональной расходу. Вращение ротора турбинки может механическим путем передаваться на счетный механизм (рис. 3.) или преобразовываться в частоту электрических импульсов, как это показано на рис. 4. При вращении ротора в катушке индуктируется ЭДС с частотой, в два раза большей частоты вращения ротора. В качестве измерительного прибора можно использовать цифровой частотомер.

|

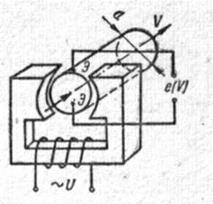

Индукционный датчик расхода основан на явлении электромагнитной индукции и применим для проводящей жидкости. Схема датчика показана на рис. 5. Жидкость, расход которой измеряется, протекает по трубе неэлектропроводного материала, расположенной в магнитном поле. Роль движущегося проводника играет сама жидкость. В трубе перпендикулярно магнитному потоку установлены два электрода Э. ЭДС, возникающая между ними при движении жидкости, е = ВVd, где B - индукция магнитного потока; d - диаметр трубы; V — скорость движения жидкости.

где S – площадь сечениятрубы.

Парциальные расходомеры позволяют измерять большие расходы жидкости с помощью сравнительно простых приборов.

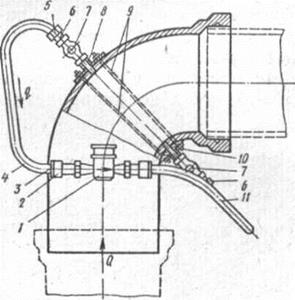

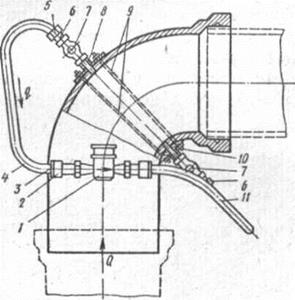

Действие парциальных расходомеров в отличие от рассмотренных ранее основано на измерении не всего расхода, а лишь части его. На рис. 6 представлена схема парциального водомера, являющегося комбинацией скоростного крыльчатого водомера и колена, выполняющего функцию сужающего органа. Расход воды Q через ответвление трубопровода пропорционален величине основного потока р. Поэтому количество воды, протекающей по трубопроводу, можно определить путем умножения показаний скоростного водомера на постоянный коэффициент.

Колено создает перепад давления, необходимый для преодоления сопротивления ответвления. Диаметр обводной трубки и перепад на колене подбирают так, чтобы через обводную трубку протекало около 1% всей массы воды. На обводной трубке устанавливают пробковые краны для возможности отключения водомера. Парциальные расходомеры тарируют после установки на месте измерений при пяти - восьми различных расходах.

Для контроля расхода воды в системах водоснабжения широко применяют скоростные расходомеры (крыльчатые и спиральные).

Регуляторы расхода газа (РРГ) предназначены для поддержания заданного пользователем значения расхода. РРГ используются в промышленности и научно-исследовательских лабораториях для организации подачи газа из баллонов и магистралей. На рынке представлены устройства компаний Элточприбор, MKS, Bronkhorst и др. Стоимость таких приборов составляет 1000-2500 USD. Целью настоящей работы является создание регулятора расхода газа из более доступных компонентов. Идея состоит в организации системы с обратной связью, включающей в себя пропорциональный клапан и измеритель расхода. Ниже приведено краткое описание аппаратной и программной части системы, позволяющее воспроизвести ее всем, кто использует РРГ в своей деятельности. Все исходные коды доступны на GitHub.

Использовались изделия компании SMC, клапаны серии PVQ и измерители расхода серии PFM5 без индикации. Было собрано два РРГ с диапазонами регулируемых расходов 0.2-5 л/мин (PVQ13 + PFM510) и 1-50 л/мин (PVQ31 + PFM550), показанные на рисунке. Стоимость одного регулятора расхода можно оценить сверху как 100 USD (клапан PVQ31) + 80 USD (измеритель PFM5) + 20 USD (микроконтроллер Arduino Nano, блок питания и радиодетали) = 200 USD. Все описанное ниже относится к РРГ 1-50 л/мин. Создание регулятора 0.2-5 л/мин, а также любых других регуляторов из аналогичных компонентов следует той же схеме, но может отличаться незначительными деталями.

Аппаратная часть

Аппаратная часть показана на рисунке и состоит из:

- Пропорционального клапана PVQ31

- Измерителя расхода PFM550

- Фильтра

- Блока питания (24V, 1A)

- Схемы управления силой тока

- Микроконтроллера Arduino Nano и схемы его питания

Электрическая схема подключения компонентов показана на рисунке. Для питания схемы используется источник постоянного тока на 24 В, 1 А, которого более чем достаточно, учитывая потребление клапана менее 200 мА и измерителя менее 35 мА. Пропорциональные клапаны серии PVQ управляются силой тока. В соответствии с документацией не рекомендуется управлять ими путем контроля напряжения. Управление силой тока может быть реализовано с помощью схемы обсуждавшейся здесь, здесь и более подробно здесь. Схема управления силой тока выделена на общей электрической схеме (Рис.3) пунктирным прямоугольником. Клапаны серии PVQ подключаются двумя проводами питания: красный — DC+, черный — DC-.

Сила тока регулируется с помощью ШИМ сигнала, выдаваемого аналоговым пином микроконтроллера. По умолчанию контроллеры на базе ATmega328 (Arduino UNO/Nano/Pro Mini) генерируют 8 битный (значения 0-255) ШИМ сигнал на частоте 488 или 976 Гц, в зависимости от пина. Малая разрядность ШИМ сигнала снижает точность регулировки клапана. Низкая частота приводит к его гудению. Эти величины могут быть увеличены программно до 10 бит (0-1023) и 15.6 кГц, соответственно. Мы использовали частоту 7.8 кГц. Описание команд, которые необходимо вставить в функцию setup() прошивки Arduino приведено здесь и здесь.

Измерители расхода серии PFM5 имеют 2 сигнальных провода (черный — аналоговый выход, белый — установка времени отклика (не используем)) и два провода питания (коричневый — DC+, синий — DC-). Питание от источника постоянного тока 24 В. Измеритель расхода выдает аналоговый сигнал в диапазоне 1-5 В. Значение 1 В соответствует нулевому расходу газа, 5 В — максимальному для данного измерителя. Согласно документации зависимость между расходом и напряжением линейная. Между тем представляется нелишним проведение регулярной тарировки расходомера. Аналоговый сигнал с измерителя расхода (черный провод) принимается 10 битным (0-1023) аналоговым пином Arduino для обработки и отображения. Белый провод предназначен для установки времени отклика, мы его не используем. В этом случае время отклика 50 мс.

Питание платы Arduino следует осуществлять через пин 5V, напряжение питания не должно превышать 5.5 В. Такое питание может быть организовано от БП клапана и расходомера через стабилизатор L7805, как показано на схеме (Рис.3). Скорее всего будет нужен радиатор на стабилизатор. Питание от USB порта компьютера, использованное во время тестирования (Рис.2) не желательно так как в этом случае опорное напряжение при использовании АЦП нестабильно. Более подробно про питание платы см. здесь.

Программная часть

Программная часть состоит из прошивки микроконтроллера Arduino Nano и графического интерфейса пользователя, запускаемого на ПК.

Программа, загружаемая на микроконтроллер, циклически выполняет следующие действия:

- Опрашивает последовательный порт и считывает с него данные, вводимые пользователем

- Выводит данные, полученные с измерителя расхода в последовательный порт

- В зависимости от данных, полученных от пользователя и измерителя расхода определяет величину открытия пропорционального клапана и формирует необходимый ШИМ-сигнал

Для использования ПИД-регулятора необходимо подобрать коэффициенты пропорциональной Kp , интегральной Ki и дифференциальной Kd составляющих, а также время итерации dtpid . Значение переменной dtpid надо подбирать в зависимости от инертности системы. Чем более инертна система тем больше должно быть dtpid . Исходя из оценок и результатов тестирования для рассматриваемого устройства мы выбрали значения dtpid = 100-330 мс. Коэффициенты Kp , Ki , Kd подбираются при фиксированном значении dtpid и существенно зависят от системы. Рекомендации по подбору коэффициентов можно найти здесь, здесь и здесь.

Итак, алгоритм, циклично выполняемый микроконтроллером выглядит следующим образом:

Графический интерфейс пользователя написан на языке Python с использованием графического фреймворка PyQt. Дизайн создан в программе Qt Designer, после чего код .ui-файла конвертировался в Python-файл. Введение в разработку графического интерфейса и использование PyQt см. здесь и здесь.

Графический интерфейс взаимодействует с прошивкой Arduino через последовательный порт с помощью библиотеки pyserial . Python-программа выполняет следующие действия:

- Устанавливает соединение с последовательным портом микроконтроллера

- Через графический интерфейс получает от пользователя данные о требуемом режиме работы, значении желаемого расхода газа или величины открытия клапана, в различных единицах измерения

- Приводит полученные данные к диапазону 0-1023, принимаемому прошивкой микроконтроллера, по формулам пересчета

- Передает данные п.3 микроконтроллеру через последовательный порт

- Считывает из последовательного порта данные, полученные от измерителя расхода (значения 0-1023)

- Переводит данные п.5 в требуемые единицы измерения и отображает в числовом и графическом виде

Для перевода из пользовательских единиц измерения в диапазон 0-1023 и обратно предназначен модуль units.py . Этот модуль позволяет легко добавлять новые единицы измерения. От пользователя требуется указать название единиц и формулу пересчета из 0-1023 в новые единицы измерения. Модуль снабжен подробными комментариями.

Данные полученные от измерителя расхода и выведенные прошивкой микроконтроллера в последовательный порт считываются с порта Python-программой и после перевода единиц измерения отображаются в текстовом и графическом виде. Для отрисовки графика текущего расхода используется библиотека pyqtgraph .

Результаты

Для начала работы с РРГ необходимо: прошить микроконтроллер, подключить питание, запустить Python-программу, установить соединение с последовательным портом. После этого пользователь может выбирать ражим работы (ручной или автоматический) и задавать требуемую величину открытия клапана в ручном режиме работы или поддерживаемое значение расхода в автоматическом. Текущий расход газа выводится в соответствующем поле и отображается на графике. График обновляется циклически, после достижения заданного количества точек график очищается и отрисовка начинается сначала. Пользователь может выбрать используемые единицы измерения.

На рисунке показан внешний вид графического интерфейса пользователя и график изменения расхода газа, полученный в автоматическом режиме и демонстрирующий переключение РРГ между разными значениями поддерживаемого расхода. Результаты приведены в единицах 0-1023.

Для демонстрации возможностей поддержания постоянного расхода газа был рассмотрен случай, когда расход при открытии пропорционального клапана на постоянную величину «плывет», как показано в левой части графика (x<950) на рисунке ниже. Результат работы режима автоматического поддержания заданного расхода можно видеть на правой части графика (x>1000). Тесты показали, что отклонение от заданного расхода в режиме автоматического удержания составляет не более 2%.

Замечания

Использование микроконтроллера Arduino Nano излишне так как задействована лишь малая часть его пинов. С другой стороны было бы лучше использовать микроконтроллеры с большей разрядностью аналоговых входов/выходов для повышения точности измерения и регулировки. При смене типа микроконтроллера может потребоваться своя реализация ПИД-регулятора, это не должно вызвать затруднений так как алгоритм простой.

На этапе разработки электрическая схема была собрана на макетной плате (см. Рис.2). Для дальнейшего использования необходимо спаять схему и поместить в корпус.

Авторы статьи не являются ни электронщиками, ни программистами, поэтому конструктивные советы по улучшению приветствуются.

Дополнительные материалы

Исходные коды прошивки Arduino и Python-программы, а также документацию на используемые измерители расхода и пропорциональные клапаны выложены на GitHub

Благодарности

Мы благодарны нашим коллегам за идею системы, реализованной в этой работе. AlexGyver и другим пользователям, щедро делящимся своим опытом, за информацию которую мы использовали в работе.

В технологических процессах наиболее ответственными являются измерения количества и расхода жидкостей и газов.

Расход – это объем или масса вещества, проходящего через поперечное сечение трубопровода либо канала в единицу времени.

Приборы, измеряющие количество и расход жидкостей и газов, называют расходомерами. Их можно разделить на два класса: 1) расходомеры, измеряющие количество жидкости, пара или газа косвенным путем посредством измерения величин, являющихся функцией количества среды, которая протекает через трубопровод, например перепада давления, скорости, уровня и др.; 2) расходомеры, измеряющие количество жидкости, пара или газа, протекающих через трубопровод, путем непосредственного измерения их объема или массы.

Каждый из этих классов в свою очередь подразделяется на группы приборов, отличающиеся как по принципу действия, так ив конструктивном отношении. Например, расходомеры, измеряющие расход по методу перепада давления, подразделяются на расходомеры с переменным перепадом давления и с постоянным перепадом давления.

Расходомеры в зависимости от типа показывают:

1) величину мгновенного расхода в каждый данный момент (м 3 /с, м 3 /ч и т. п.);

2) количество жидкости или газа как сумму мгновенных расходов за любой промежуток времени (м 3 , л и т.п.). Имеются приборы, одновременно показывающие и записывающие обе указанные величины.

Расходомер, снабженный интегратором для суммирования показаний за какой-то промежуток времени, называют счетчиком.

Объем воздуха и газов можно измерять:

1) при фактических параметрах (температуре и давлении), которые измеряемая среда имеет во время измерений;

2) при параметрах, приведенных к нормальным условиям (температура 0° и давление 760 мм рт. ст.). При измерении объема в нормальных условиях представляется возможным сравнить результаты измерений, полученные на различных объектах.

При измерении количества влажного воздуха или газа необходимо учитывать влажность измеряемой среды. С этой целью вводится поправочный коэффициент, зависящий от величины относительной влажности.

Измерение расхода методом переменного перепада давления в сужающих устройствах (диафрагмах, соплах, расходомерных трубах) для многих случаев является единственно приемлемым. Ввиду высокой точности и удобства этот способ получил большое распространение.

Расходомер с преобразованием расхода в перепад давления состоит (рис. 1) из сужающего устройства, помещенного в трубопроводе, и дифференциального манометра, измеряющего создаваемый перепад давления. При постоянном расходе для сечений 1—1 и 2—2 справедливо соотношение, представляющее собой объемный расход:

гдеV1 и V2 – скорости потока в первом и втором сечениях; S1 и S2 – Площади поперечных сечений трубопровода в тех же сечениях.

Уравнение Бернулли для этого трубопровода

Определив из соотношения объемного расхода V1 и подставив в преобразованное уравнение Бернулли, получим выражения для объемного и массового расходов:

Мембрана дифференциального манометра связана с сердечником дифференциально-трансформаторного датчика перемещения, позволяющего получить на выходе напряжение, являющееся функцией расхода.

Измерение расхода методом постоянного перепада давления основано на том, что в качестве переменной величины, пропорциональной измерению расхода, принимается не перепад давлений, а переменная площадь отверстия сужающего органа. Расходомеры с постоянным перепадом давления, основанные на этом принципе, дают прямолинейную зависимость между расходом и переменной величиной - площадью отверстия прибора.

В расходомерах этого типа имеется подвижный элемент, который перемещается потоком среды и открывает проходное сечение на большую или меньшую величину. Перепад давления до и после подвижного элемента остается при этом постоянным. Перемещение подвижного элемента, пропорциональное расходу, тем или иным способом передается на шкалу, градуированную в единицах расхода.

В качестве расходомеров постоянного перепада обычно используют ротаметры. Они широко используются для измерения расхода растворов хлора, аммиака и коагулянта.

Ротаметр представляет собой вертикальную конусную стеклянную или металлическую трубку, внутри которой находится ротор (поплавок), свободно перемещающийся по всей длине трубки. Поток измеряемого вещества поднимает ротор до тех пор, пока сила, возникающая вследствие перепада давления, который образуется в зазоре между ротором, и внутренней поверхностью конусной трубки, не уравновесится весом ротора. После прекращения поступательного Движения ротор благодаря наличию косых канальцев на верхней кольцевой части приходит во вращательное движение и центрируется в середине потока, не соприкасаясь со стенками трубки. Промышленность выпускает стеклянные ротаметры типа РС с пределом измерения 0,25. 3000 л/ч, а также ротаметры, имеющие устройства для передачи показаний на расстояние. Эти устройства могут быть пневматические (ротаметр типа РПД) или электрические с дифференциально-трансформаторной системой передачи (ротаметр типа РЭ). Ротаметр РПД состоит из ротаметрической части и пневматического датчика, который соединяется со вторичным прибором. Укрепленные на сердечнике поплавка магниты образуют магнитную муфту, с помощью которой передвижение поплавка воздействует на узел «сопло-заслонка» датчика.

Ротаметр типа РЭ (старое обозначение РЭД) (рис. 65) представляет собой стальной корпус 1, внутри которого имеются камера 2 и коническая труба 3, установленная расширением вверх. В верхнюю часть корпуса впаяна направляющая трубка 5. Другой конец трубки имеет глухую пробку 7, предназначенную для ее очистки. На трубку 5 насажена индукционная катушка 5, которая закрыта кожухом 9. В верхнюю часть кожуха ввернута регулировочная гайка 6, вращением которой производят перемещение индукционной катушки при тарировке ротаметра. Внутри конической трубки 3 расположен поплавок 4 со стержнем 12. Стержень пропущен через упорную шайбу 11и направляющую трубу. На верхнем конце стержня закреплен плунжер 10 индукционного датчика. Поток жидкости через штуцер поступает в камеру 2 и далее через упорную шайбу 11 в коническую трубу 3, Под действием напора жидкости дисковый поплавок 4 перемещается вверх и увлекает за собой плунжер индукционного датчика. Перемещение плунжера приводит к разбалансу дифференциально-трансформаторной схемы, и на вторичный прибор поступает сигнал, пропорциональный измеряемому расходу. Величина хода поплавка ограничена упорной шайбой 11.

Ротаметр градуируется по воде. При измерении расхода другой жидкости необходимо произвести перерасчет шкалы вторичного прибора.

Датчики с преобразованием расхода жидкости в частоту вращения имеют различные конструкции. Действие их основано на измерении частоты вращения ротора турбинки, помещенной в поток жидкости. При турбулентном движении среды частота вращения ротора линейно связана с объемным расходом. Датчик такого типа представляет собой отрезок трубы, внутри которого установлена осевая турбинка. Под действием потока жидкости ротор турбинки вращается с частотой, пропорциональной расходу. Вращение ротора турбинки может механическим путем передаваться на счетный механизм (рис. 3.) или преобразовываться в частоту электрических импульсов, как это показано на рис. 4. При вращении ротора в катушке индуктируется ЭДС с частотой, в два раза большей частоты вращения ротора. В качестве измерительного прибора можно использовать цифровой частотомер.

|

Индукционный датчик расхода основан на явлении электромагнитной индукции и применим для проводящей жидкости. Схема датчика показана на рис. 5. Жидкость, расход которой измеряется, протекает по трубе неэлектропроводного материала, расположенной в магнитном поле. Роль движущегося проводника играет сама жидкость. В трубе перпендикулярно магнитному потоку установлены два электрода Э. ЭДС, возникающая между ними при движении жидкости, е = ВVd, где B - индукция магнитного потока; d - диаметр трубы; V — скорость движения жидкости.

где S – площадь сечениятрубы.

Парциальные расходомеры позволяют измерять большие расходы жидкости с помощью сравнительно простых приборов.

Действие парциальных расходомеров в отличие от рассмотренных ранее основано на измерении не всего расхода, а лишь части его. На рис. 6 представлена схема парциального водомера, являющегося комбинацией скоростного крыльчатого водомера и колена, выполняющего функцию сужающего органа. Расход воды Q через ответвление трубопровода пропорционален величине основного потока р. Поэтому количество воды, протекающей по трубопроводу, можно определить путем умножения показаний скоростного водомера на постоянный коэффициент.

Колено создает перепад давления, необходимый для преодоления сопротивления ответвления. Диаметр обводной трубки и перепад на колене подбирают так, чтобы через обводную трубку протекало около 1% всей массы воды. На обводной трубке устанавливают пробковые краны для возможности отключения водомера. Парциальные расходомеры тарируют после установки на месте измерений при пяти - восьми различных расходах.

Для контроля расхода воды в системах водоснабжения широко применяют скоростные расходомеры (крыльчатые и спиральные).

Читайте также: