Ремонт датчик абс тойота

И так по весне, загорелся датчик абс.

1) Вставил скрепку, считал коды ошибок, их целая куча. Но главная та которая говрит какое колесо глючт, все остальное по сараю, они пропадут сами.

Выяснил заднее левое, прозвонил провод от ступицы до стыка в боковушке заднего крыла, обрыв, облазил весь провод, нашел повреждения изоляции, и сгнивший кусок, вырезал и заменил. Сел проехал 200 метров все ошибки ушли. НИЧЕГО не сбрасывал вручную.

2) Прошло 2 недели и снова загорелся датчик, абс, машина загрубила — проверь тормоза, проверь АБС, даже не на ВЫ, чертовка невоспитанная. Вооружившись скрепкой снова выясняем какое колесо, думал тоже самое, а нифига, теперь правое. С ума сойти оба датчика в течении 2х недель, мде.

Но симптомы отличаются, ошибка то есть то нет.

Решаю прозвонить провод, снимаю фишку со ступицы, 1 дырка с зеленым налетом. Прозвонил провод, а так же как на левом, а он целый! Окей, скорее всего датчик окислился, в общем неделю я чпокал себе и товарищам мозги, курил фоурмы, промывал жидкостью для очистки карбюратора фишку датчика на ступице.

Потом с помощью зеркальца заглянул внутрь разъема, и увидел. что там остался ОДИН ус, а второй отгнил и прилип к стенке.

3) Датчик не съемный. Ступица в сборе 6к+ Обращаюсь в кучу СТОшек, все электрики жмут плечами, мол не возьмемся, ничего не сделать, вези ступицу поменяем. Ну ладно нашел в городе 3 бу по 2500 + 3200, и у всех 3х тоже усы обломаны. Настало лето и я пустил все на самотек.

4) Вчера я договорился с парнем, что сними ступицу, впаяемся в датчик на прямую.

Ступицу снимали 3 часа, так она приржавела / прикипела. Сварили обратный молоток, и с его помощью сорвали ступицу с балки. Дальше ушло 20 минут.

Спилили к фигам, пластиковую защиту выступающую от ступицы, отковыряли места контактов, припаяли провода, мазанули герметиком, на провода припаяли обычные фишки папа-мама, так же сделали со стороны кузова, и у отрезанной фишки.

Для чего это надо? В итоге при замене ступицы на новую, мы ничего не перепаивая, просто свапаем заводскую фишку назад (пристегиваем папа-мама) . И ставим новую ступицу, иначе при замене все придется снова отрезать и припаивать. А так только отцепить старую ступицу и прицепить фишку для новой)

Пока сох герметик, чутка зачистили и промазали отверстия для ступицы в балке и для болтов, собрали все назад, одели гофру. Сел за руль, немного проехал, и все ошибки пропали!

Привет.

В связи с участившимися в последнее время сообщениями на тему выхода из строя датчиков АБС на Вензах, решил все-таки написать данный пост. Так сказать, опыт из первых рук на злобу дня.

Буквально через полгода после покупки своей Вензы постигла и меня та же неприятность. Если вдруг кто-то не в курсе — это одна из немногих врожденных болячек Вензы, и выглядит неисправность датчика АБС примерно так:

Появляется в движении, при проезде по неровности. Машина покачнулась – вылезла гирлянда.

Если заглушить машину, а затем заново завести – гирлянда пропадает, но до поры до времени. В дальнейшем болезнь начинает прогрессировать и вылезать все чаще и чаще. Доходит до того, что после перезапуска ошибки могут остаться.

Все бы ничего, но при этом авто становится исключительно переднеприводным, а также система АБС начинает как-то странно себя вести. Вроде бы и работает, но звук от неё и отдача на педаль тормоза, скажем так, не обычные. Поэтому возникают сомнения в её эффективности после того, как выскочила ошибка. Также, по всей видимости, затрагивается и система курсовой устойчивости. Соответственно крайне не рекомендую затягивать с заменой / ремонтом датчика. Хотя я отъездил по городу со сломанным 1-1,5 месяца, главное быть аккуратным.

Всем понятно, что датчиков у нас (на полном приводе) 4, по 1 на каждое колесо. Встал резонный вопрос, как определить, какой из них хандрит?

Тут 2 варианта – заплатить за диагностику дилеру/гаражным умельцам, либо за те же деньги купить в Китае кабель Mini VCI (например тут ) и установить на ноутбук программу Techstream для диагностики. Я выбрал 2-й вариант.

Подключив кабель, увидел следующие ошибки:

Пользуясь данной крайне полезной темой форума, а конкретно этим сообщением решил попробовать восстановить датчик.

К сожалению фото установленного на авто датчика не сделал, но их легко можно найти по ссылке выше.

Приведу фото производителя, чтобы было понятно:

Первым делом необходимо снять датчик с авто.

Для демонтажа датчика необходимо снять нижнюю боковину (в моем случае левую) обшивки багажника. В этой теме подробно расписывал как это сделать.

UPD: на форуме, комментарий 292, меняли датчик без снятия боковой обшивки. Достаточно снять порог задней двери и уплотнитель и оттянуть обшивку с одного пистона. Потом можно подлезть и разъединить разъём под обшивкой. Для установки назад нужно подвязать веревку к проводу датчика и протянуть с её помощью.

Сняли? Затем разъединяем разъем провода датчика АБС на крыле в районе спинки заднего сиденья. Откручиваем 3 винта в арке: 1 вкручен в кузов, 1 к стойке и 1 — сам датчик прикручен к ступице.

Провод аккуратно пропихивается вместе с резиновым уплотнителем наружу (к колесу).

Прозваниваем датчик мультиметром (прозваниваем как диод! в одну сторону), чтобы найти место обрыва, путем изгибания провода. Мультиметр показал значение — 720, при изгибе провода оно пропадало.

Обрыв нашелся там, где и предполагал изначально — в месте “утолщения” провода датчика. В силу конструкции автомобиля, как раз там провод “играет” при проезде колеса по ухабам. Оплётка выглядит замечательно, но жилы внутри со временем не выдерживают и ломаются.

Для ремонта нам понадобится провод КГХЛ 2х0,75 (он сделан из хладостойкой резины, выдерживающей температуру до -60 С), но т.к. у нас в продаже я его не нашел, купил КГ 2х0,75 (он “всего” до -40 С, что не критично в наших условиях) и тот пришлось ждать под заказ. Зато купил аж 20 метров за 250руб :).

Отрезал проблемное место от датчика немного ниже выхода из кузова и выше ступицы и впаял кусок провода (чуть длиннее, на всякий случай). Снял кронштейны с отрезанного куска и переставил на новый, предварительно хорошенько подмотав места их обжима на проводе датчика изолентой.

Получилось вот так:

Кстати, после впайки нового куска мультиметр показал значение 702.2.

Установил датчик на авто и спокойно отъездил ровно 2,5 месяца. Потом гирлянда вылезла опять :( Так как дело шло к отпуску, психанул и заказал новый датчик за 8200руб.

При установке выяснилось (или скорее вспомнилось), что когда я ремонтировал датчик, то забыл заглушить отверстие в ступице и проехал по дождю до дома около 5 километров со снятым датчиком. Туда попала грязь, которая впоследствии успешно засрала датчик и он не верно стал считать зубчики колесика внутри ступицы. После чистки датчика всё заработало, но так как новый был уже куплен, поставил его. Отремонтированный оставил про запас.

Ну и вычитал несколько советов:

1. Для продления срока службы датчиков можно отогнуть широкий металлический кронштейн на проводе от кузова, чтобы снизить “напряжение” в “играющей” части.

2. Попробовать надеть гофру, она также немного уменьшит изгиб провода при ходе колеса вверх-вниз.

3. По сообщениям с форума, а также как подтвердил MaxibI4 , в этой теме , как вариант замены используют датчики от Калины. Но размеры самого датчика немного отличаются. Нужно что-то мудрить.

Посмотреть можно в этой теме.

Также не могу не отметить что данная проблема — это однозначно просчет (случайный или специальный?) создателей Вензы. Причем задний левый датчик загибается чаще всего.

На Рафе 2004 года такой проблемы не возникало ни разу.

На последок приведу номерочки. Бывают старые и новые датчики. В чем их отличие (помимо стоимости) не знаю, они взаимозаменяемые:

Задний левый: 89546-0T010 (с 2008г.); 89546-0T011 (с 2013г.)

Задний правый: 89545-0T010 (с 2008г.); 89545-0T011 (с 2013г.)

Передний левый: 89543-0T010 (с 2008г.); 89543-0T011 (с 2013г.)

Передний правый: 89542-0T010 (с 2008г.); 89542-0T011 (с 2013г.)

К наиболее частым "болячкам" можно отнести неисправности датчиков скорости колес.

Как правило, подобные проблемы (опять статистика) , встречаются после проведения ремонта подвески, а причина этому - шлейфы датчиков скорости. Как н и странно, но на многих Тойотах даже при исправных шлейфах и датчиках , система управления формирует в памяти коды ошибок по ним. А причина в том, что любое вращение одного из колес в вывешенном состоянии воспринимается С истемой как работа за пределами «допустимой логики». Фиксация кодов ошибок возможна даже при отключенном зажигании, но неснятых клеммах АКБ. Поэтому после проведения ремонта подвески необходимо ОБЯЗАТЕЛЬНОЕ обнуление памяти системы АБС.

На моей бытности встречались случаи, когда нечестные мастера параллелили пару датчиков, чтобы погасить транспарант «ABS» (или варианты «на продажу»).

А последствия были достаточно тяжелыми. Один из клиентов всегда считал своего " Крауна " (4WD, TRC и т.д.) верхом надежности и устойчивости на дороге. Так вот , из-за подобного " запараллеливания " задних датчиков скорости колес , этот автомобиль в один прекрасный момент слетел с трассы.

Глубокая сегодняшняя интеграция одной системы в другую может привести к таким последствиям. В иерархии систем управления система АБС (как и система Air Bag) относятся к ПЕРВИЧНЫМ СИСТЕМАМ БЕЗОПАСНОСТИ.

И от их исправной работы порой зависит жизнь людей. Это еще и обращение к тем, кто принудительно отключает систему АБС. К теории систем мы еще вернемся в других статьях.

Предлагаю простой и дешевый способ, но требующий определенной аккуратности и качества выполнения работ.

1. Снимаем датчик со ступицы. При выполнении этой операции необходимо терпение. Спешка приводит очень часто к поломке корпуса датчика. Я при снятии обычно пользуюсь жидкостями типа WD-40 для размягчения грязи и ржавчины.

2. Снятый датчик желательно очистить (я их мою кистью вместе с проводами в теплой воде со стиральным порошком).

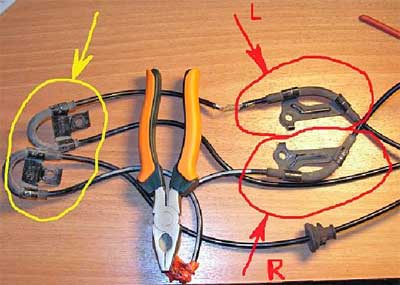

3. ВНИМАНИЕ. Теперь необходимо пометить расположение креплений датчика и креплений провода по отношению к друг другу и проушине крепления датчика (рисунок 1). Дело в том, что все датчики имеют зеркально расположенные крепления (имеется ввиду левые по отношению к правым). И если в работе пара датчиков (задних или левых), то рекомендую еще пометить какой где (L-левый, R-правый). Вы таким способом освободите себя от многих неприятностей при монтаже датчиков.

4. Теперь обрезаем провод «под корень» к корпусу датчика (рисунок 2). Далее на наждаке стачиваем до половины диаметра верхнюю часть направляющей провода. Осторожно стачиваем дальше верхнюю крышку датчика, чтобы показались контактные зажимы самой катушки датчика (рисунок 3) и удаляем остатки провода от шлейфа. Таким образом, мы получаем контактную группу и направляющий корпус для укладки нового шлейфа. Далее, как указано на рисунке 4, сверлим отверстие диаметром 2-3 мм. О его назначении скажу чуть позже.

Рисунок №2 Рисунок №3 Рисунок №4

5. Теперь готовим сам шлейф. Я долго подбирал достойный провод для этих целей и после нескольких экскрементов остановился на «микрофонных» проводах (рисунок 5). Как показала практика, изоляция провода не дубеет на морозах (резиновая) и устойчива к условно высоким температурам, провода внутри армированы капроновой нитью и имеют экранную оплетку, провод двужильный с сечением 2х0.7мм. Лучшего я пока не нашел. Теперь в ранее проделанное отверстие в корпусе вставляем скрученную экранную оплетку с капроновой нитью .

и загибаем ее (рисунок 6 и рисунок 7). Это необходимо чтобы сберечь сигнальные провода от растяжения. В данном случае эту нагрузку будут нести экранная оплетка и капроновая нить. И теперь их фиксируем изолентой (рисунок 8).

Рисунок №6 Рисунок №7 Рисунок №8

6. ОБЯЗАТЕЛЬНО проверяем сопротивление катушки датчика и далее припаиваем провода к контактам катушки (рисунок 9). Теперь необходимо покрыть цапонлаком места пайки и залить эпоксидным клеем верхнюю часть датчика (рисунок 10). Я в работе использую клей Момент Супер Эпокси. Он сохраняет свои механические свойства в диапазоне температур от -30 до +130С (рисунок 11).

Рисунок №9 Рисунок №10 Рисунок №11

7. Теперь самая противная, на мой взгляд, операция. Она не сложная, но от ее качества зависит, как будет вести себя шлейф при работе элементов подвески. Нам необходимо установить направляющие крепления шлейфа. Я делаю это так: перед снятием их со старого шлейфа точно помечаю спиртовым штрихом расположение крепежных лепестков. Потом замеряю линейкой (до миллиметра) положение их на старом шлейфе для обоих направляющих. Укладываю старый шлейф рядом с новым и переношу метки на новый. Теперь, учитывая развороты направляющих, последовательно обжимаю лепестки по размеченным меткам. Советую, дабы избежать перетирания и предохранения от сильного обжима, между шлейфом и скобами проложить слой изоленты или двухстороннего скотча.

8. Также по ранее сделанной разметке надеваем на провод резиновую заглушку кузова (рисунок 12).

9. Припаиваем разъем шлейфа и изолируем соединения. Вот и всё, датчик можно устанавливать на место.

Данный способ восстановления датчиков не претендует на звание лучшего, однако мно ю он используется более 3-х лет. Мониторинг за машинами постоянных К лиентов показал отсутствие проблем при эксплуатации этих датчиков. Возможно, кто-то использует другую методику .. .

Все операции, приведенные в данной статье, произведены с задними датчиками скорости колес автомобиля Тойота Камри (SV-40) 98 года выпуска.

Современные системы антиблокировки тормозов (АБС) уже давно перестали быть признаком элитного авто — их устанавливают на большинство новых машин, сходящих с конвейера. Хотя это полезное оборудование довольно надёжно, в нём всё же есть ряд проблемных точек, способных повлиять на бесперебойную эксплуатацию. К наиболее уязвимым элементам АБС относятся датчики частоты вращения колёс, расположенные на ступицах автомобиля.

Основные признаки неисправности

Датчик АБС — это катушка индуктивности, работающая в паре с зубчатым диском, который также установлен на ступице. Вместе они замеряют скорость вращения колеса. Первым симптомом неисправности устройства станет сигнал контрольной лампы, расположенной на приборной панели авто.

При стабильной работе системы контроллер гаснет через несколько секунд после пуска двигателя. Если индикатор продолжает гореть или начинает хаотично моргать при движении авто — антиблокировка тормозов требует немедленного вмешательства.

Наряду с сигналом лампы-индикатора о неисправности датчика свидетельствуют:

- буквенно-цифровой код ошибки бортового компьютера;

- отсутствие характерного звука и вибрации при нажатии на педаль тормоза;

- постоянная блокировка колёс при экстренном торможении;

- световой сигнал контроллера стояночного (ручного) тормоза при выключенном оборудовании.

Появление любого из этих признаков требует проведения полной диагностики системы. Отметим, что помощь мастеров автосервиса в решении данного вопроса совсем необязательна. Существуют различные способы проверки датчика АБС, и в большинстве случаев такая работа легко выполняется самостоятельно.

Менять или ремонтировать

В результате диагностики устройства можно определить, в каком узле датчика имеется повреждение. Если показания тестера стремятся к нулю — это говорит о коротком замыкании в проводах подключения, «бесконечность» сигнализирует о нарушении целостности обмотки катушки. Бытует мнение, что ремонт проводки не вызывает никаких проблем, а вот неисправный датчик легче просто заменить. С первой мыслью трудно не согласиться, но следующий «пункт» можно и оспорить.

Дело в том, что стоимость некоторых датчиков достигает 14–18 тыс. руб., а ждать их доставки придётся в течение долгого времени. Имея определённые навыки, запас терпения и природную смекалку, гораздо полезнее и быстрее будет выполнить ремонт устройства, чем оплачивать долгожданный дорогостоящий заказ. Отметим, что этот совет носит только рекомендательный характер — окончательный вердикт остаётся за вами. Если решение о ремонте всё же принято, с радостью поможем грамотно его выполнить.

Ремонт датчика своими руками

После проведения диагностики и обнаружения неисправного элемента устройство необходимо демонтировать для дальнейшего ремонта. Процесс его снятия аналогичен первому этапу мероприятий по замене датчика АБС и не представляет особой сложности.

Внимание! Элементы могут прикипеть к посадочному месту; чтобы извлечь их из установочного гнезда, потребуется немало терпения. Профессиональные мастера советуют обильно смачивать металл вокруг устройства жидкостью WD–40 и аккуратно вынимать датчик, медленно его расшатывая.

Как выглядит демонтированный датчик (фото)

Часть датчика с катушкой индуктивности

Наружные размеры катушки индуктивности

Демонтированный датчик ABS

Как починить: поэтапная инструкция

Закончив с демонтажем устройства, приступаем к ремонтным работам:

-

Разбираем датчик, отрезая ножовкой по металлу ту его часть, внутри которой находится измерительная катушка. Аккуратно пропиливаем корпус устройства по кругу, стараясь не повредить крепёжные элементы.

Следует аккуратно отделить часть детали с креплением

Этот элемент датчика станет объектом ремонтных работ

Для того чтобы смотать повреждённый провод, нужно удалить кожух катушки. Катушка полностью очищается от старой проволоки

Число оборотов провода нужно контролировать, замеряя сопротивление

Медная обмотка катушки должна быть тщательно заизолирована

Формой для заливки нового корпуса катушки может стать оболочка конденсатора

Так выглядит новый корпус датчика, изготовленный из эпоксидного клея

Крепление датчика можно приклеить к детали быстросохнущим клеем

Устройство готово к установке на посадочное место

Ремонт датчика закончен, можно монтировать его на ступицу, обточив новый корпус наждачной бумагой для лучшей подгонки к посадочному гнезду. При установке отремонтированного устройства обязательно соблюдаем следующие условия:

- Располагаем сердечник датчика параллельно зубьям ответного диска, следя за тем, чтобы он не перекрывал два соседних зубца.

- Оставляем зазор между зубцом и сердечником 0,9–1,1 мм.

Заключительным этапом ремонта любого из элементов АБС является проверка работоспособности системы. Выполняем её, запустив двигатель авто и убедившись, что контроллер на приборной панели гаснет через 3–5 секунд после старта.

Внимание! Если контрольная лампа-индикатор АБС периодически загорается при движении авто после ремонта датчика — поменяйте фазировку проводов его подключения.

Отметим, что некоторые датчики, выпущенные зарубежным автопромом, разбираются без кардинального нарушения целостности конструкции — верхнюю оболочку детали можно снять, предварительно нагрев строительным феном или паяльной лампой. Пример ремонта такого устройства представлен на видео.

Видео: Перемотка катушки датчика ABS Рено Меган

Восстановление целостности проводки

С вопросом замены или восстановления проводки подключения датчика особых проблем возникнуть не должно. Для этих целей подойдёт любой двужильный кабель похожего сечения или два отрезка полевого провода нужной длины. В работе необходимо использовать только метод пайки и тщательно изолировать места соединения термоусадочными трубками или изолентой. Отдельное внимание нужно уделить уплотнительным резинкам, которые находятся в точках крепления проводки к деталям кузова — при полной замене шнура их следует расположить в том же месте.

При замене провода устанавливаем уплотнительные резинки в точках его крепления к кузову

Внимание! При подключении проводки к датчику ABS нужно учесть, что устройство имеет полярность. В инструкции по эксплуатации автомобиля указана цветовая маркировка проводов — на разъёме детали есть точно такие же обозначения.

Более подробно процесс ремонта проводки датчика АБС описан в представленном видеоролике.

Видео: Как отремонтировать участок провода на Шевроле Авео

Ремонт датчика АБС — занятие весьма трудоёмкое и хлопотное. Если вы не отличаетесь упорством и терпением или попросту не располагаете свободным временем, вам вряд ли стоит браться за дело. Ну а тот, кто привык решать все проблемы своими силами и не хочет тратить лишние деньги, теперь легко выполнит эту работу самостоятельно.

В продолжение статьи опубликованной на сайте Сергеем от 13.01.2003г. (за которую огромное спасибо). При ремонте датчика ABS, попробовал фиксировать все свои действия. Под рукой всегда цифровой фотоаппарат, поэтому получились иллюстрированные, пошаговые операции.

Предыстория: с интервалом в пять дней вышли из строя оба передних датчика ABS (Toyota Carina E, код датчика – 89542-05020, 89543-05020), индикация ошибки ABS, чтение кодов неисправности дало – обрыв цепи датчиков (фото 1, 2). Сопротивление между выводами обоих датчиков показало нуль. Правда я до сих пор не понял, и буду благодарен всем кто подскажет причину данной поломки датчиков. Естественно сразу пришла в голову мысль обрыва провода между разъемом датчика и самим датчиком. Отступил 10 см. от датчика и перерезал провод, измерение сопротивления дало прежний результат. Тогда я отрезал провод максимально к корпусу датчика, и вновь результат прежний. Следующими моими шагами были действия по постепенному отпиливанию части корпуса датчика со стороны провода, и так несколько итераций – спил, измерение сопротивления. Такими действиями я дошел до части корпуса с креплением. Меня постигло разочарование, в результате двух часов кропотливого труда, результата нет, в голове мелькали мысли: “придется выкладывать 200$ за датчики”. Но интерес все равно брал свое. Тем более что один из датчиков на половину уже был разобран. И решил идти до конца. Следующим шагом штангенциркулем измерил параметры датчика – длина от крепления до наконечника – 22мм, диаметр 17мм (фото 3).

Следующий шаг – это отпиливание части датчика с катушкой внутри. Пилкой по металлу, аккуратно, чтобы не сильно портить крепление датчика, делаем пропил между креплением и рабочей частью датчика. Почувствовав, что полотно пилы дошло до металла (это магнит датчика, (он к сожалению находится наполовину в креплении датчика) по кругу датчика делаем пропил и затем осторожно разъединяем крепление датчика от катушки (фото 4, 5)

Следующий шаг состоит в том, чтобы убрать оболочку из пластмассы с катушки датчика, не повредив последнюю. (фото 6, 7). Для этого делаем пропил крайней части катушки, чуть задевая обмотку катушки (фото 6), затем острым предметом поддеваем оболочку со стороны обмотки и снимаем ее. Облегченно вздохнули, корпус катушки не поврежден. Далее следует утомительная часть работы по сматыванию провода, и в итоге мы получаем неповрежденный каркас катушки (фото 7).

Следующий шаг один из наиболее ответственных, – намотка новой катушки. Аналогичный провод я использовал из катушки реле РЭС-8, правда, он незначительно тоньше оригинального (судя по наполнению катушки – у оригинала каркас катушки заполнен практически полностью, у меня получилось меньше), но прибора измеряющего диаметр провода у меня нет и поэтому пришлось действовать на глаз. Наматывать можно как советовал Сергей в предыдущей статье электродрелью с регулятором оборотов. Провод действительно тонкий, малейшая ошибка и он рвется. Исходя из этого лучше не торопится, – тише едешь дальше будешь. (фото 8). Наматываем максимально большое количество, отрываем провод, и производим первое измерение сопротивления. Сопротивление по мануалу должно быть в пределах от 0,92 – 1,22 кОм. После нескольких итераций по отматыванию провода и измерения, припаиваем выводы, желательно выводы сделать из многожильного провода. Далее укрепляем выводы и изолируем катушку. Производим контрольное измерение сопротивления (мало ли в процессе пайки, изолирования и т.п., произошел обрыв провода). После того как выводы зафиксированы (кстати зафиксировать их можно и намотав несколько витков ниток), можно уже облегченно вздохнуть – катушка готова. (фото 9)

Самая ответственная работа сделана, можно перейти к формированию прочного корпуса датчика. Для этого понадобятся: клей на основе эпоксидных смол. Можно использовать наш российский эпоксидный клей, я же использовал штатовский клей фирмы Done Deal. Он в отличие от нашего, схватывается за четыре минуты и полностью полимеризуется за 1 час. Форму для заливки использовал от корпуса электролитического конденсатора с внутренним диаметром 17мм. Отрезал нижнюю часть конденсатора, вынул из него все внутренности. Затем в противоположной стороне по центру сделал отверстие для сердечника катушки. Припаиваем выводы катушки к проводу датчика. Готовим клей, наливаем в корпус из под конденсатора и погружаем туда всю конструкцию. (Фото 10). Ждем 1час, и аккуратно с помощью кусачек или плоскогубцев снимаем корпус конденсатора с катушки. В итоге мы получаем готовый датчик (фото 11).

Остается несколько подготовить крепление датчика и приклеить их друг к другу. Высверливаем отверстие в креплении датчика по диаметру корпуса катушки ( 17мм). Далее отмеряем 22мм от носика сердечника катушки, одеваем крепление до этой отметки и приклеиваем. Главное соблюсти перпендикулярность этих деталей, а то в последующем, когда придется крепить к ступице колеса могут быть проблемы с установкой. (фото 12, 13).

Заключительные шаги: пробуем вставить датчик на место, если необходимо аккуратно наждачной бумагой снимаем слой клея, пока датчик не будет легко входить в отверстие. Проверяем расстояние между зубцами на ступице и сердечником датчика (по мануалу расстояние должно составлять 0,9 – 1,1 мм), если требуется, используем прокладку. Ну и в целях эстетики как конечная операция окрашиваем датчик черной краской из баллончика.

Все готово, подключаем датчик к разъему, включаем зажигание и получаем долгожданный результат – табло ABS потухло через 3 сек. Мозг ABS даже не заметил подмены. Естественно работоспособность ABS необходимо проверить в действии, и получить результат торможения.

Читайте также: