Момент затяжки болтов маховика мтз 80 под стартер

Правка коленчатого вала трактора МТЗ в процессе механической обработки не допускается. Допускается правка после накатки галтелей и после закалки ТВЧ. Стрела прогиба вала во время правки должна быть не более 1 мм.

Вкладыши шатунных подшипников должны быть подобраны в соответствии с размерами шеек вала. Вкладыши должны сидеть в “постелях” шатунов и крышек с натягом от 0,22 до 0,080 мм.

При шлифовании шатунных шеек необходимо сохранять первоначальные радиусы кривошипа (62,5±0,04 мм) и галтелей (4мм).

Шероховатость обработанных поверхностей шатунных и коренных шеек должна соответствовать Ra< 0,32 мкм.

Некруглость и допуск профиля продольного сечения шатунных и коренных шеек 0,01 мм.

Твердость поверхностей шеек после шлифования должна быть не менее 46 НRСэ. Закалка галтелей не допускается.

После перешлифовки коленвала Д-245, 240, 243 на ремонтный размер биение средней коренной шейки относительно крайних не должно превышать 0,07 мм (для нового вала - 0,06 мм).

Отклонение от параллельности образующих поверхностей шатунных шеек относительно оси вала, установленного на крайние коренные шейки, не должно превышать 0,05 мм на длине 100 мм.

Смещение всех шатунных шеек относительно диаметральной плоскости 3-ой коренной и 3-ой шатунной шеек (развал шеек) после перешлифовки не должно превышать 0,3 мм.

Биение цилиндрической и торцовой поверхностей фланца крепления маховика на крайних точках относительно поверхностей крайних коренных шеек допускается до 0,05 мм (для нового вала - не более 0,03 мм).

Трубки должны быть плотно запрессованы в шатунные шейки коленвала трактора МТЗ; люфт трубок не допускается. Края развальцованных трубок должны утопать относительно поверхности шеек на 1. 3 мм.

Заглушки должны утопать в резьбе не менее чем на 2 мм и быть законтрены.

Шестерня коленчатого вала должна быть напрессована меткой наружу до упора в торец коренной шейки вала.

Коленчатый вал должен быть динамически отбалансирован снятием металла с периферии любых щек. Остаточный дисбаланс не более 90 г/см на каждом конце вала. Коленчатый вал в сборе с противовесами балансировать динамически.

Массу корректировать сверлением в противовесах в радиальном направлении отверстий диаметром 10 мм на глубину не более 25 мм. Остаточный дисбаланс не более 65 г/см на каждом конце вала.

Коленвалы после окончательной обработки проверить с помощью магнитного дефектоскопа на отсутствие поверхностных дефектов по технологическим инструкциям ТИ 213-59-74 и ТИ 150.12.700.252.03.92.001. После проверки валы должны быть размагничены.

Укладка коленвала Д-240

Перед сборкой каждый коленчатый вал должен быть проверен на магнитном или ультразвуковом дефектоскопе на отсутствие микро и макротрещин; а также проверен на соответствие подобранного комплекта вкладышей коренных подшипников размеру коренных шеек.

Механические повреждения (риски, вмятины, забоины и др.) на шейках и вкладышах коренных подшипников не допускаются.

Коренные шейки, вкладыши и гнезда подшипников надо протереть салфеткой и продуть сжатым воздухом.

Крышки коренных подшипников должны плотно входить в гнезда блока. Перестановка и перевертывание крышек коренных подшипников не допускаются.

Разукомплектовка вкладышей коренных подшипников не допускается. Вкладыши должны быть установлены в соответствующие гнезда блока цилиндров.

Коренные шейки и вкладыши перед укладкой коленчатого вала Д-243, 240, 245 надо смазать моторным маслом.

Упорные полукольца, устанавливаемые на стенки постели пятой коренной опоры и крышки подшипника, должны быть подобраны так, чтобы продольный люфт коленчатого вала после затяжки болтов коренных подшипников составлял 0.14. 0.37 мм.

Сухари клапанного механизма должны выступать над плоскостью шайбы на 0,5. 2,0 мм;

В комплект на один дизель надо подбирать поршни, шатуны и поршневые пальцы одинаковой весовой группы, разновес шатунов в комплекте с поршнями не должен превышать 30 г.

Коренные и шатунные шейки и вкладыши подшипников изготавливаются двух номинальных размеров.

Номинальные размеры шеек коленвала Д-245, 243, 240

Диаметр шейки вала, мм коренной / шатунной

1Н - 75.25-0,083-0,101 / 68,25-0,077-0,096

2Н - 75.00-0,083-0,101 / 68,00-0,077-0,096

Номинальные размеры вкладышей подшипников коленвала МТЗ

Внутренний диаметр вкладыша, мм

коренной шейки / шатунной шейки

БН1 - 75,25-0,033-0,010 / 68,25 +0,025-0,010;

БН2 - 75.00-0,033-0,010 / 68,00 +0,025-0,010;

Коленчатые валы, шатунные и коренные шейки которых изготовлены по размеру второго номинала, имеют на первой щеке дополнительное обозначение: 2К - коренные шейки второго номинала; 2Ш - шатунные шейки второго номинала; 2КШ - шатунные и коренные шейки второго номинала.

Ремонтные размеры шеек коленвала Д-240, 243, 245

Диаметр шейки вала, мм

Д1 - 74,75-0,083-0101 / 67.75-0,077-0,096

Р1 - 74.50-0,083-0,101 / 67,50-0,077-0,096

Д2 - 74,25-0,083-0101 / 67.25-0,077-0,096

Р2 - 74.00-0,083-0,101 / 67,00-0,077-0,096

Д3 - 73,75-0,083-0101 / 66.75-0,077-0,096

Р3 - 73.50-0,083-0,101 / 66,50-0,077-0,096

Д4 - 73,25-0,083-0101 / 66.25-0,077-0,096

Р4 - 73.00-0,083-0,101 / 66,00-0,077-0,096

Момент затяжки болтов крепления коренных подшипников должен быть 200. 220 Нм. При этом вал должен плавно, без заеданий, проворачиваться моментом не более 3 Нм.

При проверке затяжки болтов крепления крышек коренных подшипников на доворачивание величина крутящего момента не должна превышать 240 Нм.

Трещины и выкрашивание рабочей поверхности зубьев венца маховика трактора МТЗ не допускаются.

Уменьшение длины зубьев венца (без длины фаски) допускается до 16 мм (длина зубьев нового венца - 18 мм).

Износ зубьев венца маховика допускается до толщины 3,2 мм при высоте установки штангензубомера 2,40 мм (толщина зуба нового венца соответствует 4.73-0,28-0,38 мм).

Венец маховика перед напрессовкой необходимо нагреть до температуры 195. 200 С. Посадочные места маховика и венца не должны иметь забоин и заусенцев. Допускается зазор в сопряжении между торцовой поверхностью венца и маховика не более 0,5 мм в одном месте на дуге не более 60°.

Маховик Д-245, 243, 240 с венцом балансировать динамически в сборе с предварительно уравновешенным коленчатым валом путем сверления отверстий.

Если необходимо заменить передний подшипник первичного вала коробки передач, то перед снятием маховика с вала подшипник следует выпрессовать с помощью винтового съемника мод. И 803.16.000 или, сняв маховик, выпрессовать подшипник с помощью ударного съемника мод. 2476.

Установив захваты на торцы колец подшипника, их раздвигают резьбовым упором 3, а затем, при ударе груза в упор вала 5, выпрессовывают подшипник.

Поверхность маховика, сопряженная с поверхностью ведомого диска сцепления, шлифуется. Шероховатость поверхности должна быть не ниже Rа 1,0.

После ремонта коленчатого вала, а также устанавливаемого на него маховика, сцепления или шкива необходимо провести их балансировку.

Динамическую балансировку деталей, устанавливаемых на коленчатый вал МТЗ (маховик, шкив, коленчатого вала, нажимной и ведомый диски сцепления), проводить на станках мод. МС-970 или ПБМ-4. Менее точная статическая балансировка этих деталей производится на станках 40У-314.

Балансировку коленвала, а также вместе с установленным на него маховиком и сцеплением следует проводить в динамическом режиме с грузами на шатунных шейках, заменяющими шатунно-поршневую группу на шатунной шейке.

Балансировочный груз состоит из двух одинаковых полуколец, соединенных двумя болтами, изготовленными из стали 40Х (ГОСТ 4543-71), с твердостью 35. 40 HRCэ.

Наружная, внутренняя поверхности определенных диаметров и торцы груза окончательно обрабатываются после соединения полуколец болтами. Внутренний диаметр груза равен D+0,025+0,010 мм, где D - диаметр шатунной шейки.

Смещение осей болтов относительно торцов и внутреннего диаметра груза должно быть не более 0,05 мм.

Болты должны быть одинаковой массы. Груз подгоняется по массе при уменьшении наружного диаметра с точностью +1 г и балансируется статически на оправке с точностью 2 г/см так, чтобы центр тяжести груза находился на оси груза и на середине его ширины.

После этого на наружную поверхность наносятся риски для обеспечения сборки полуколец в одном положении.

Масса грузов для балансировки коленвала Д-245, 243, 240 без пробок, с маховиком и сцеплением в сборе для шатунных шеек номинальных и ремонтных размеров подбирается в соответствии с рекомендациями ОГК ПО ММЗ.

Динамическая балансировка коленчатого к/вала с маховиком и сцеплением в сборе осуществляется относительно крайних коренных шеек при сверлении отверстий диаметром 15 мм (на глубину не более 15 мм, при расстоянии между ними не менее 5 мм) на расстоянии 184 мм от оси вала в незакрытых кожухом сцепления сегментах рабочей поверхности маховика или при сверлении отверстий в бобышках под пружинами нажимного диска сцепления.

Остаточный дисбаланс со стороны сцепления (маховика) должен быть не более 70 г/см.

Перед балансировкой на каждую шатунную шейку крепится груз, а ведомый диск сцепления центрируется относительно внутреннего диаметра подшипника на фланце с помощью первичного вала коробки передач или специальной оправки.

Картер сцепления (для дизелей автомобильных модификаций) монтируется на блок с помощью двух установочных штифтов, запрессованных в торец блока. При замене картер сцепления размещается на центрирующих штифтах и закрепляется болтами, момент затяжки 80. 100 Нм.

Поверхности картера сцепления, сопрягаемые с блоком цилиндров и с коробкой передач, могут иметь допуск плоскостности 0,15 мм.

Диаметр отверстий для болтов задней опоры дизеля должен быть в пределах 20,00. 20,28 мм. При превышении этих значений, допускается развертывание отверстий и установка втулок.

Допуск параллельности торцовых поверхностей картеров, сопрягаемых с блоком цилиндров дизеля и коробкой передач, составляет 0,05 мм на длине 100 мм.

Соосность отверстия, по которому центрируется коробка передач с осью коленчатого вала, и перпендикулярность оси коленчатого вала проверяется после установки вала.

Проверка ведется с помощью приспособления, укрепленного на фланце. Допуск радиального биения внутренней поверхности отверстия и торца картера сцепления относительно оси к/вала составляет 0,1 мм.

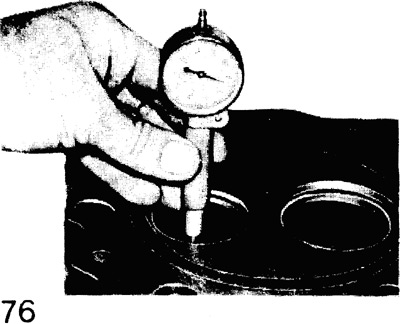

Тракторные двигатели МТЗ оснащаются съемной головкой, которая устанавливается на блоке цилиндров и крепится болтами. От корректности установки деталей и соблюдения момента затяжки ГБЦ МТЗ зависит надежность работы силового агрегата. При прорыве выхлопных газов или охлаждающей жидкости снижается мощность, разрушаются компоненты поршневой группы и газораспределительного механизма мотора.

Важность правильной затяжки ГБЦ

Головка блока удерживается на картере болтами, которые равномерно распределяют усилие сжатия деталей, предотвращая разрушение прокладки раскаленными газами. Для обеспечения равномерности контакта предусмотрена затяжка болта динамометрическим ключом, резьбовые соединения закручиваются по схеме, заложенной разработчиком силового агрегата. Установленная между головкой и блоком прокладка при затяжке деформируется, обеспечивая герметичность линии стыка.

При превышении момента затяжки происходит деформация болта и резьбы, нарезанной в теле блока. Из-за растяжения стержня соединительной детали нарушается равномерность сопряжения плоскостей головки и блока, что приводит к пробою прокладки потоком газов. Аналогичная проблема возникает, если затянуть болты крепления головки цилиндров к блоку с недостаточным усилием.

Подготовка стягиваемой поверхности блока и головки

Монтаж головки на штатное место производится после частичного или капитального ремонта агрегатов и узлов мотора. Перед монтажом головки в блок устанавливаются новые гильзы, которые уплотняются специальными резиновыми кольцами, предотвращающими вытекание охлаждающей жидкости из рубашки. Установленная гильза выступает верхней кромкой над плоскостью блока. Поршни и гильзы подбираются по одной размерной группе, дополнительно производится взвешивание шатунов и поршней. Допустимая разница в весе не должна превышать 30 г.

Для соединения шатуна и поршня палец запрессовывают в поршень специальной оправкой, а затем фиксируют от продольного перемещения стопорными кольцами. Корректно подобранный палец не перемещается в посадочных гнездах под воздействием собственного веса.

Не допускается перекос пальца в отверстии подшипника шатуна, а также изгиб или конический износ цилиндрического элемента.

В пазы на теле поршня устанавливаются кольца, обеспечивающие компрессию и удаляющие следы масла с поверхности гильзы. В атмосферных моторах МТЗ использованы 3 компрессионных кольца, двигатели с наддувом оборудованы 2 кольцами, верхнее имеет покрытие из износоустойчивого сплава на основе хрома. Замки колец размещаются через 180°, обеспечивая повышение компрессии. При монтаже деталей требуется обращать внимание на метки, указывающие корректное расположение колец относительно днища поршня.

Перед установкой поршней требуется монтаж на штатное место коленчатого вала (если он демонтировался для шлифовки из замены). Затем устанавливают в гильзу цилиндра поршень с шатуном, после чего монтируются вкладыши и затягиваются крышки коренных и шатунных подшипников. Для проверки корректности сборки применяется прокручивание вала двигателя динамометрическим ключом.

Нормативное усилие не должно превышать 60 Н/м, при повышенном сопротивлении вращению необходимо найти причину неисправности.

Установка прокладки и ГБЦ на блок

Прокладка укладывается на верхнюю плоскость блока, предварительно протертую чистой ветошью. Предварительно рекомендуется проверить состояние совмещаемых плоскостей блока и головки металлической инструментальной линейкой. Не допускается коробление деталей, поскольку изогнутые поверхности не обеспечивают равномерного зажатия прокладки, которую пробьет поток выхлопных газов. Поврежденные плоскости шлифуются на специальном станке, для герметизации стыка применяется металлизированная прокладка с увеличенной толщиной материала.

При соединении деталей используется новая прокладка, применять использовавшуюся ранее пластину категорически запрещено. Деталь извлекается из целлофанового пакета, рекомендуется осмотреть поверхность детали и убедиться в отсутствии надрывов или вмятин. Для улучшения герметичности и облегчения снятия деталей при будущих ремонтах используется нанесение графитовой термостойкой пасты на обе стороны прокладки.

Затем поверх прокладки укладывается головка блока, в отверстия вставляются болты, которые затем затягиваются динамометрическим ключом. Для обеспечения качества соединения требуется использовать новые болты, поскольку старые детали деформируются при затяжке и в процессе работы дизеля. На резьбовую часть наносится тонкий слой моторного масла, болты заворачиваются в отверстия от руки.

Порядок затяжки ГБЦ и усилие затяжки

Крепежные болты затягиваются динамометрическим инструментом в соответствии со схемой, приведенной в технической документации. Алгоритм затягивания болтов головки идентичен для атмосферных моторов и агрегатов, оснащенных наддувом. Предварительно крепления закручиваются с усилием 70-90 Н/м, а затем проводится второй этап фиксации с моментом 170-190 Н/м (поэтапное закручивание применяется только для версии дизеля с турбокомпрессором). Между шагами выдерживается пауза 5-6 минут, необходимая для равномерной деформации прокладки.

Окончательная фиксация деталей производится усилием 190-210 Н/м (атмосферная модель) или 230-250 Н/м (версии с наддувом), прилагать большее усилие категорически запрещено.

Если хотя бы 1 крепежный элемент прокручивается в теле блока или произошел обрыв стержня (или срыв головки), то потребуется демонтировать головку и восстановить резьбу. Эксплуатация мотора с поврежденным элементом крепления головки не допускается.

Контрольная, повторная обтяжка ГБЦ

Контрольная протяжка производится после обкатки силового агрегата, регламентная проверка выполняется через 1000 часов работы дизеля. Для проведения работ потребуется снять верхний защитный кожух газораспределительного механизма и демонтировать валик с коромыслами. Проверка затяжки проводится по схеме, имеющейся в инструкции по эксплуатации. Для тестирования используется динамометрический ключ, прилагаемый момент составляет 190-210 Н/м.

После проведения протяжки требуется установить на штатные места снятые детали головки цилиндров, а затем проверить корректность установки зазора между бойком коромысла и торцом стержня клапана. Для атмосферных силовых агрегатов зазор для впускных и выпускных клапанов составляет 0,20-0,35 мм (на прогретом агрегате). При настройке холодного дизеля рекомендуется установить расстояние в пределах 0,20-0,25 мм. Моторы МТЗ, оборудованные компрессором, отличаются величиной зазоров (0,25 мм для впускного тракта и 0,45 мм для выпускного).

Регулировка клапанного механизма выполняется вращением винта (после отворачивания контрящей гайки) начиная с первого цилиндра (от шкива). Для корректной установки зазора поршень выставляется в положение верхней крайней точки (определяется по моменту перекрытия клапанов). После установки параметров в первом цилиндре требуется поочередно отрегулировать зазоры в оставшихся клапанах.

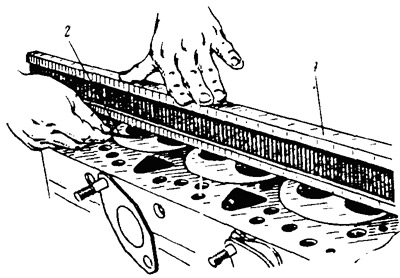

После установки цилиндропоршневой группы и крышек шатунных подшипников устанавливают масляный насос, его нагнетательные и всасывающие трубопроводы и закрывают поддон картера. Прокладку картера с двух сторон смазывают графитной пастой (40% графитного порошка и 60% дизельного масла) или герметиком «Эластосил 137-83»; в цилиндры заливают по 30 — 50г дизельного масла. Прокладку головки цилиндров с обеих сторон также смазывают графитной пастой. Болты крепления головки затягивают динамометрическим ключом (рис. 2.1.45) в определенной последовательности (рис. 2.1.46) в два-три приема. Затем устанавливают штанги и оси коромысел в сборе с коромыслами.

Рис. 2.1.45. Затяжка болтов крепления головки цилиндров:

1 — динамометрический ключ; 2 — головка цилиндров.

Рис. 2.1.46. Порядок затяжки болтов крепления головки цилиндров.

Тепловые зазоры регулируют (рис. 2.1.47) в соответствии с порядком работы цилиндров 1-3-4-2.

Рис. 2.1.47. Регулировка теплового зазора в клапанном механизме:

1 — пластинчатый щуп.

Тепловой зазор в холодном состоянии дизеля должен быть 0,25 — 0,30 мм.

Момент затяжки гаек крепления головки цилиндров и тепловые зазоры в клапанном механизме должны соответствовать регулировочным данным при оборке дизеля Д-240.

УПЛОТНЕНИЯ КОЛЕНЧАТОГО ВАЛА

Чтобы заменить манжету заднего уплотнения коленчатого вала, предварительно снимают муфту сцепления и маховик (рис. 2.1.48, 2.1.49).

Рис. 2.1.48. Отворачивание болтов крепления маховика:

1 — маховик; 2 — болт.

Рис. 2.1.49. Спрессовка маховика:

1 — задний лист; 2 — трехлапчатый съемник; 3 — маховик.

После снятия корпуса уплотнения коленчатого вала со стороны заднего листа (рис. 2.1.50) ступенчатой оправкой выпрессовывают манжету.

Рис. 2.1.50. Снятие корпуса уплотнения коленчатого вала:

1 — корпус уплотнения; 2 — задний лист дизеля; 3 — болт.

При замене манжеты переднего уплотнения коленчатого вала снимают переднюю крышку дизеля (рис. 2.1.51).

Рис. 2.1.51. Снятие передней крышки дизеля:

1 — передняя крышка; 2 — болт.

Если клапаны неплотно прилегают к седлам или прослушивается металлический стук, не устранимый регулировкой клапанов, попала вода в камеру сгорания, клапаны утопают сверх допустимых пределов, то головку цилиндров необходимо снять с двигателя для ремонта.

Утопание клапанов без снятия головки цилиндров определяют по выступанию их стержней относительно поверхности головки цилиндров. Для этого устанавливают поочередно поршни в В.М.Т. на такте сжатия и измеряют штангенглубиномером расстояние от поверхности головки до торца стержня клапана. Если выступание стержня клапана более 57,2 мм, то головку снимают и ремонтируют. Нормальное значение выступания стержня клапана 56 мм, предельное – 58,4 мм.

Снятие головки цилиндров

Снимите выпускную трубу в сборе с искрогасителем и фильтр грубой очистки воздуха. Отъедините провода от соединительных панелей, закрепленных на кожухе вентилятора, освободите их от фиксирующих кронштейнов и выньте из колпака крышки головки цилиндров. Переместите отъединенные провода к кабине.

Ослабьте крепление соединительной втулки рулевого управления и переместите втулку в сторону заднего рулевого вала.

Снимите передний рулевой вал.

Снимите провод датчика температуры воды, топливные трубки, фильтр тонкой очистки топлива, воздухоочиститель с кронштейном, воздухоподводящую трубку, выпускной коллектор, переходный патрубок, водоотводящую трубу с патрубком, впускной коллектор, корпус термостата, колпак и крышку головки цилиндров, механизм коромысел и штанги толкателей.

Отъедините патрубок головки цилиндров и трубку маслопровода.

Отъедините и снимите форсунки.

Снимите головку цилиндров с прокладкой.

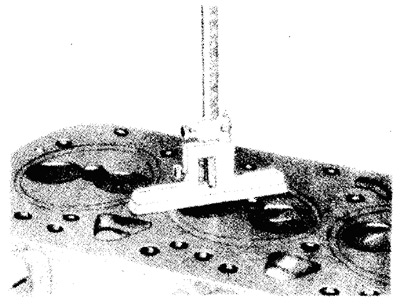

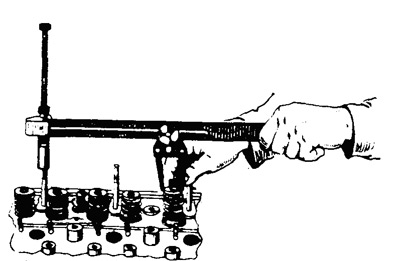

Необходимость замены головки цилиндров в сборе определяют после ее снятия. Замену производят при наличии трещин (прежде всего около отверстий водяной рубашки и между клапанными седлами); при короблении нижней плоскости более 0,2 мм (см. рис. 1), замеренный металлической проверочной линейкой и щупом; при утопании клапанов более 3 мм, замеренный штангенглубиномером (см. рис. 2) или щупом (см. рис. 3) относительно плоскости головки.

Допустимое значение утопания клапанов — 1,8 мм. При утопании клапанов свыше 3,5 мм необходимо заменить головку цилиндров в сборе.

Рис. 1. Проверка плоскости прилегания поверхности головки цилиндров на коробление. 1 – проверочная линейка; 2 – щуп.

Рис. 2. Замер утопания клапанов с помощью штангенглубиномера.

Рис. 3. Замер утопания клапанов относительно плоскости головки с помощью щупа.

Установка головки цилиндров

Головку цилиндров устанавливайте на двигатель в последовательности, обратной снятию. Перед установкой головки залейте в цилиндры по 30 г дизельного масла ГОСТ 8581-78. Новые прокладки головки цилиндров, колпака и крышки головки цилиндров смажьте с двух сторон графитовой пастой, состоящей из 40% графитового порошка и 60 % дизельного масла.

Затяжку гаек шпилек или болтов крепления головки цилиндров производите в несколько приемов (не более чем на 1…2 грани) в последовательности, указанной на рис. 2.4. Окончательную затяжку производите динамометрическим ключом. Момент окончательной затяжки гаек 19…21 кгс•м (190…210 Н•м) для Д-243 и 16…18 кгс•м (160…180 Н•м) для Д-240.

Форсунки устанавливайте одной группы по пропускной способности. Прокладки форсунок со стороны прилегания смажьте солидолом УС–2 ГОСТ 1033-73.

Наконечники штанг толкателей должны войти в углубление толкателей. Штанги должны легко вращаться относительно своих осей.

Прокладки корпуса термостата и впускного тракта смажьте лаком "Герметик". Отрегулируйте зазоры между торцами клапанов и бойками коромысел.

Устранение неисправностей головки цилиндров

Разборка. Сожмите пружины клапана с помощью приспособления ОР-9913 (см. рис. 4). Снимите сухари, тарелки пружин, наружные и внутренние пружины клапанов, шайбы. Выньте впускные и выпускные клапаны.

Риски, задиры и раковины на поверхности седел клапанов головки цилиндров не допускаются. При наличии этих дефектов обработайте фаски седел фрезами с направляющими хвостовиками в следующем порядке:

-обработайте рабочую поверхность седел впускных и выпускных клапанов под углом 45°;

-снимите фаску на нижней части седел клапанов под углом 75°;

-снимите фаску на верхней части седел клапанов под углом 15°.

Рис. 4. Снятие и установка клапанных пружин с помощью приспособления ОР-9913.

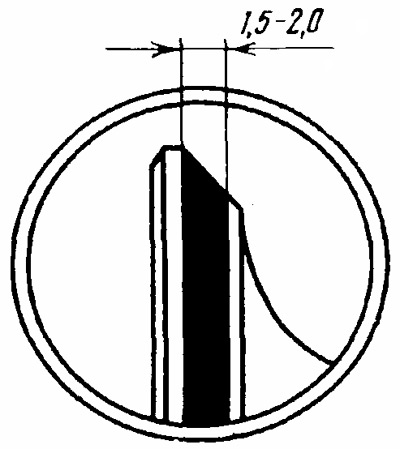

При увеличении ширины фаски седла клапана более 2 мм уменьшите ее фрезами с углами 15 и 75°. Ширина фаски седла клапана после обработки должна быть 1,5…2 мм; при этом необходимо проверить соосность фасок с направляющими втулками с помощью приспособления КИ– 4929.

Клапаны, у которых обнаружена деформация стержня, замените.

Проверьте высоту цилиндри-ческого пояска тарелки клапана, которая должна быть не менее 0,5 мм.

При обнаружении рисок и раковин на рабочей фаске клапана, а также при износе фаски проведите шлифование рабочей поверхности на стенде Р–108. Фаску впускного и выпускного клапанов шлифуйте под углом 45° относительно оси стержня.

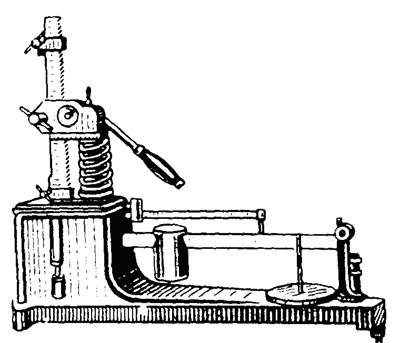

Проверьте упругость пружин на приспособлении КИ–040А (см. рис. 5). Значения усилия сжатия и высоты пружины должны соответствовать данным табл. 1.

Рис. 5. Проверка успругости клапанных пружин на приспособлении.

Таблица 1: проверка упругости клапанных пружин.

| Пружина | Усиление сжатия до рабочей высоты, кгс | |

|---|---|---|

| нормальное | допустимое | |

| Наружная | 17±1,4 | 14,8 |

| Внутренняя | 8,87±0,7 | 7,4 |

| Пружина | Высота, мм | |

|---|---|---|

| в свободном состоянии | в рабочем состоянии | |

| Наружная | 64,0 | 54,0 |

| Внутренняя | 58,5 | 48,5 |

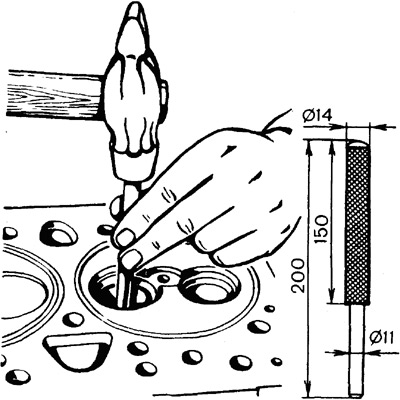

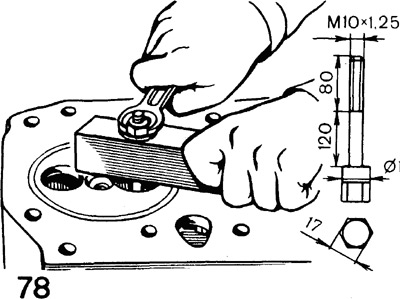

Пружины не отвечающие этим требованиям, замените. Замерьте внутренний диаметр направляющих втулок с помощью индикаторного нутромера (см. рис. 6). Если внутренний диаметр превышает 11,13 мм или имеется ослабление посадки, замените втулку (см. рис. 7). Новую втулку запрессовывайте с натягом – 0,03 мм (см. рис. 8).

Рис. 6. Замер отверстия направляющей втулки клапана.

Рис. 7. Выпрессовка направляющей втулки клапана. Оправка для выпрессовки.

Рис. 8. Запрессовка направляющей втулки.

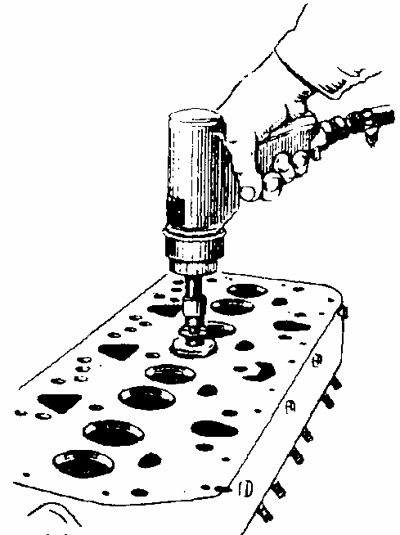

После ремонта клапанов и их седел проведите притирку клапанов к седлам с помощью пневматической дрели 2213 (см. рис. 9). Смажьте рабочую поверхность фаски клапана притирочной пастой (микропорошок М20 с маслом индустриальным 20 или веретенным 3). Наденьте на стержень клапана технологическую пружину, установите клапан в направляющую втулку и вращайте его, периодически приподнимая дрель. Ширина притертой матовой полоски на конической поверхности клапана и гнезда клапана должна быть 1,5…2 мм (см. рис. 10). Верхняя кромка матовой полоски на клапане должна быть расположена на расстоянии не менее 0,5 мм от цилиндрического пояска тарелки клапана.

Рис. 9. Притирка клапанов с помощью пневматической дрели.

Рис. 10. Матовая полоска на фаске клапана.

Сборка

Головку цилиндров собирайте в последовательности, обратной разборке. Перед сборкой головку цилиндров и клапаны обдуйте сжатым воздухом. Тарелки и седла клапанов протрите салфеткой, смоченной в керосине. Клапаны устанавливайте в те седла, к которым они были притерты. Стержни клапанов перед сборкой смажьте дизельным маслом. Стержни должны перемещаться в направляющих втулках без заеданий и заметного поперечного покачивания. Сухари клапанов должны выступать над плоскостью тарелки пружины клапана на 1±0,5 мм. Допускается утопание до 1 мм.

Герметичность сопряжения "клапан – гнездо тарелки клапана" проверьте одним из следующих способов:

залейте во впускные и выпускные каналы головки цилиндров керосин. В течение 2…3 мин после этого течь керосина не допускается;

на тарелки клапана налейте водную эмульсию или дизельное топливо, подведите сжатый воздух под давлением 0,3…0,5 кгс/см 2 во впускные и выпускные каналы головки цилиндров с помощью приспособления КИ–16311.

Появление воздушных пузырьков из-под тарелки клапана не допускается.

Затяжка болтов ГБЦ д 240 на тракторах МТЗ 80-МТЗ-82 производится после установки ГБЦ или периодической протяжки. Периодически необходимо потягивать головку блока цилиндров через каждые 1000 м/часов пробега трактора. В процессе эксплкатации происходит постоянное тепловое расширение деталей двигателя. Они подвергаются возникающим нагрузкам. Это приводит к ослаблению крепления ГБЦ.

- Прокладка головки блока сдавливается

- Просаживаются посадочные места головок крепежных болтов.

- Крепежные болты растягиваются.

В результате происходит ослабление прижатия ГБЦ к блоку цилиндров. И как следствие происходит прорыв отработанных газов из камеры сгорания. Газы имеют высокую температуру, Она может достигать выше 1000 градусов. Прокладка в местах прорыва газов прогорает. В результате приходится снимать головку блока для замены прокладки.

Установка прокладки ГБЦ д 240

Перед установкой прокладки необходимо тщательно очистить поверхности головки и блока цилиндров. От грязи и возможных остатков старой прокладки. Очищать поверхности лучше при помощи ножа. Он не повредит поверхности. Нельзя этого делать наждачной бумагой и тем более лепестковыми кругами. После их применения поверхности придут в негодность. Их необходимо будет фрезеровать. Даже незначительные углубления приведут к прорыву газов. А наждаком и даже металлической щеткой на болгарке их очень легко сделать.

В сучае если на двигателе установлена турбина. Требуется устанавливать фторопластовые кольца.

Турбина создает повышенное давление в камере сгорания. В результате чего увеличивается температура сжимаемого воздуха и его количество. Увеличивается и температура горения топлива в камере сгорания. Фторопластовые кольца выдерживают повышенные температуры. И защищают металлические части прокладки от прогорания.

Ставятся они очень просто. Наружные кромки колец имеют углубление. Его необходимо расширить. Получится паз. Этот паз устанавливается в прокладку по кругу. Лишний конец кольца обрезается.

Установка головки блока

Перед установкой необходимо:

- Внимательно осмотреть поверхности головки.

- Проверить плоскость головки. Поверить плоскость головки при помощи линейки. Если есть неплотные прилегания , измерить их глубину при помои щупа. Проще говоря щуп толщиной 0,1 мм не должен проходить между линейкой и поверхностью головки.

- Осмотреть посадочные места головок крепежных болтов. На наличие трещин. И в случае их обнаружения в эти места подвергнуть фрезеровке. Чтобы трещины не продолжали расти. Снятую при фрезеровке поверхность компенсировать увеличенными шайбами.

- Если головки сняты требуется снять клапана. Для замены масло отражательных колпачков притирки клапанов. И осмотра седел и меж клапанных перегородок на наличие трещин

Если все в порядке головка устанавливается на прокладку. Вставляются крепежные болты.

Момент затяжки гбц д 240

затяжка ГБЦ д 240 производится в несколько этапов

- Требуется закрутить крепежные болты до их соприкосновения с поверхностью головки. На этом этапе не нужно прилагать большого усилия закручивания. Достаточно просто от руки довернуть все болты до своего места. Потому что головка должна сесть на свое место без перекосов. Обязательно требуется проверить что под головку ничего не попало. Трос, шланги, провода. Открученные кронштейны.

- Необходимо произвести предварительную затяжку болтов с моментом затяжки равным половине требуемого усилия. Это приблизительно 100 Н*М. Затяжку требуется произвести при помощи динамометрического ключа. Это условие считается обязательным. Динамометрический ключ не только позволяет установить требуемое усилие затяжки. Но еще пожалуй самое главное его преимущество. Заключается в том. Что это усилие будет одинаковым для всех болтов. Если головка не прижата с нужным усилием. То что болты затянуты равномерно важнее. Затяжка должна производиться строго по порядку согласно схемы затяжки

- Окончательная затяжка ГБЦ д 240 производится с усилием 200 Н*м. Строго по порядку затяжки

Порядок затяжки ГБЦ д 240

Порядок затяжки предусматривает в какой очередности должен затягиваться каждый болт головки блока цилиндров предоставлен в виде следующей схемы

Схема затяжки гбц д 240

После того как головка полностью затянута устанавливаются коромысла и производится регулировка клапанов. Подробно регулировка клапанов описана в этой статье.

Читайте также: