Как правильно собрать компрессор маз

Производительность компрессора при 2000 об/мин коленчатого вала двигателя — 201 л/мин

Компрессор необходимо разбирать при появлении шумов и стуков во время работы, а также при значительном выбросе масла компрессором в нагнетательный трубопровод

Для снятия компрессора с двигателя снимите приводной ремень, отсоедините трубопроводы и отверните болты крепления компрессора.

Разборку компрессора производите в следующем порядке:

— выверните пробки нагнетательных клапанов, извлеките пружины и клапаны. Квадратным ключом с размером головки 10 х 10 мм выверните седла клапанов;

— снимите съемником шкив компрессора. Выбейте сегментную шпонку;

— отверните гайки шпилек крепления головки компрессора и осторожно, предварительно отделив прокладку головки, снимите головку компрессора;

— выньте из гнезда в блоке цилиндров пружины и впускные клапаны;

— отверните болты и снимите патрубок подвода воздуха;

— снимите крышки шатунов и извлеките из блока поршни с шатунам и в сборе;

— снимите поршневые кольца, выньте заглушки и поршневой палец и разъедините шатун и поршень;

— отверните болты и снимите переднюю и заднюю крышки картера;

— выньте уплотнитель задней крышки с пружиной, отверните упорную гайку заднего подшипника коленчатого вала (рис. 2) и извлеките замковую шайбу;

— выбейте коленчатый вал в сборе с передним подшипником через гнездо переднего подшипника в блоке. Спрессуйте с коленчатого вала передний подшипник (рис. 3);

— извлеките стопорное кольцо заднего подшипника и выпрессуйте задний подшипник из блока;

— извлеките сальник из гнезда передней крышки;

— разъедините блок и картер, отверните гайки шпилек, аккуратно отделив прокладку.

детали разобранного компрессора промойте и тщательно осмотрите. Все каналы продуйте сжатым воздухом.

Проверка технического состояния деталей компрессора

В процессе эксплуатации возможно появление таких дефектов компрессора:

— в головке блока — трещины и сколы, срыв резьбы в конических отверстиях под штуцера и угольники трубопроводов, коробление плоскости прилегания к блоку;

— в блоке цилиндров — трещины, обломы или задиры и износ зеркала цилиндров;

— в картере компрессора — износ гнезд под подшипники, срыв резьбы под болты и шпильки крышек и блока, сколы и трещины;

— в коленчатом валу — износ шатунных шеек, уплотнителя задней крышки и сальника передней крышки;

— износ нагнетательных и впускных клапанов и их седел, деталей разгрузочного устройства, усадка или поломка пружин клапанов;

— в поршнях компрессора — задиры, износ юбки, отверстий под пальцы и поломка поршневых колец;

— в шатуне компрессора — износ втулки верхней головки и износ вкладышей нижней головки.

Срыв или износ резьбы в головке блока и в других деталях компрессора устраняется установкой ввертышей с последующей обработкой под номинальный размер.

Изношенные седла и клапаны заменяются. После установки нового седла или клапана обязательна их притирка.

Шпильки и гайки, имеющие срыв резьбы или не обеспечивающие соединений, подлежат замене.

Блок цилиндров и другие детали компрессора, имеющие сколы и трещины, следует заменить новыми.

Цилиндры ремонтируют расточкой их с последующим хонингованием под ремонтные размеры, приведенные в таблице 1.

При расточке цилиндров овальность и конусность не должны превышать 0,03 мм, а перпендикулярность поверхности цилиндра относительно плоскости разъема с картером — не более 0,03 мм на длине 100 Мм.

Изношенные поршни и поршневые кольца подлежат замене на ремонтные комплекты, указанные в табл. 2.

Разница в массе поршней не должна превышать 15 г. Коренные шейки коленчатого вала при износе до диаметра менее 34,99 мм наплавляют и обрабатывают до диаметра 35 мм.

Изношенные шатунные шейки шлифуют под ремонтный размер и к ним подбирают соответствующие по ремонтным размерам комплекты шатунных вкладышей

При замене поршневой группы компрессора поршни, шатуны и пальцы должны подбираться по группам (см. табл.).

Детали групп имеют цветную маркировку. Поршень и поршневой палец следует подбирать одной труппы. При подборе шатуна допускается установка пальца соседней группы.

Шатуны, имеющие изгиб, подвергают правке. Непараллельность отверстий головок шатуна допускается не более 0,1 мм на длине 100 мм.

Сальник передней крышки, не обеспечивающий герметичности, и изношенные детали заднего уплотнителя не ремонтируются и подлежат замене.

Сборка компрессора

Компрессор необходимо собирать с соблюдением технических требований в следующем порядке:

— соберите поршень с шатуном. При установке поршневого пальца в шатун он должен плотно входить п отверстие шатуна под усилием большого пальца руки.

Поршень и шатун подбирайте при температуре окружающего воздуха 10 – 30˚ С без применения смазки, а при окончательной сборке сопряжения поршень—палец, шатун—-палец смажьте моторным маслом;

— установите на поршень поршневые кольца (рис. 4). Компрессионные кольца установите проточкой, имеющейся на внутреннем диаметре, вверх.

Стыки компрессионных колец установите в вертикальной плоскости оси поршневого пальца с диаметрально противоположных сторон поршня;

— запрессуйте в картер компрессора задний шарикоподшипник коленчатого вала до упора в стопорное кольцо. Напрессуйте на коленчатый вал до упора передний подшипник.

Установите коленчатый вал в картер, наденьте замочную шайбу заднего подшипника, затяните гайку до упора внутреннего кольца подшипника в коленчатый вал и законтрите ее;

— установите переднюю крышку картера, предварительно запрессовав в нее сальник. Шейку коленчатого вала перед установкой крышки смажьте моторным маслом;

— установите в гнездо коленчатого вала пружину и уплотнитель. При установке пружины концы ее заведите в сверление коленчатого вала и уплотнителя.

Установите заднюю крышку картера. Через отверстие в крышке проверьте возможность свободного перемещения уплотнителя в гнезде. Проверните коленчатый вал; усилие поворота не должно превышать 3 Нм;

— запрессуйте в блок седла 17 (см. рис. 1) и направляющие 26 впускных клапанов; установите впускные клапаны 25;

— смажьте плунжеры моторным маслом и установите их в гнезда в сборе с резиновыми кольцами. Плунжеры в гнездах должны свободно перемещаться под усилием 5 Н. Установите штоки с гнездами в сборе, пружину и коромысло разгрузочного устройства;

— установите прокладку и соберите картер с блоком цилиндров;

— смажьте зеркало цилиндров, шейки коленчатого вала, поршневые кольца и коренные подшипники моторным маслом;

— установите в цилиндры поршни в сборе с шатунами и компрессионными кольцами с помощью обжимки (рис. 5) ;

установив шатунные вкладыши, соберите нижние головки шатунов. Момент затяжки шатунных болтов 12,25 - 13,7 Нм. Совместите отверстие под шплинт в гайке и в шатунном болте, подтянув гайку. Ослаблять гайку для установки шплинта не допускается;

— проверьте легкость вращения коленчатого вала; момент для проворачивания коленчатого вала не должен быть более 3 Нм;

— установите прокладку и головку цилиндров. Гайки шпилек крепления головки затягивайте равномерно в два приема момент затяжки 12—17 Нм (рис. 6);

— вверните в гнезда головки цилиндров седла 18 (см. рис. 1) нагнетательных клапанов, установите нагнетательные клапаны 21, пружины 19 нагнетательного клапана и вверните в головку пробки 22 нагнетательного клапана;

— установите шпонку и напрессуйте шкив привода. Закрепите шкив гайкой и зашплинтуйте;

— произведите испытание компрессора.

Испытание компрессора

Испытание производится на специальном стенде при 1200—1350 об/мин коленчатого вала и давлении масла в смазочной системе 118—245 кПа. Температура масла должна быть не ниже 50 °С.

При работе компрессора на холостом ходу в течение 4—5 мин на ощупь и на слух проверьте:

— стук поршней (стука не должно быть);

— стук пальцев (стука не должно быть);

— подтекание масла (подтекания не должно быть).

После испытания компрессор установите на двигатель и отрегулируйте взаимное положение ручьев шкивов вентилятора и компрессора, регулировку производите прокладками. Отрегулируйте натяжение приводного ремня компрессора.

С 1999 г. также устанавливается компрессор производительностью 270 л/мин при 2000 об/мин коленчатого вала, отличающийся устройством клапанной системы. Отличительный признак компрессора

— отсутствие пробок нагнетательных клапанов и наличие крышки в головке блока цилиндров.

Разборка, проверка технического состояния, сборка и испытание аналогичны компрессору производительностью 201 л/мин, за исключением несколько отличающейся порядком снятия и установки головки блока клапанной системы.

Привет ребятки.

Продолжение рукоблудства под названием Собираем компрессор ч. 1. Спустя 7 лет дошли мои шаловливые ручонки до этого агрегата.

1) Компрессорная головка

— Первым делом доработал систему смазки:

По сути сделал черпачки. Черпачки сделаны из пресс-маслёнки и выполняют две функции:

— разбрызгивание масла

— подача масла к вкладышам путём удара о масляную ванну

Конечно это в теории, но считаю лучше, чем просто отверстия в бугелях.

Из подручных материалов сварганил заливную горловину для масла, впрочем при испытаниях показала она себя с плохой стороны, требует доработки.

Роль сапуна выполняет бачок ГТЦ от классических жигулей.

Воздушный фильтр как всегда от компрессора грузовика, правда пришлось изготовить проставку 15мм толщиной дабы закрепить фильтр прямо на головке, а не городить огород из шлангов.

2) Основание компрессора

В качестве основания конструкции использовал 16й швеллер. От сборки непосредственно на ресивере отказался по ряду причин:

— компрессор должен быть мобильный и компактный.

— ресиверы будут располагаться под потолком гаража

— на ровной прямоугольной поверхности проще собирать всё воедино и вносить коррективы в процессе постройки.

Для придания компактности и эстетики основная воздушка разведена внутри швеллера.

Сильфон это основная воздушная магистраль, а медная трубка — сброс воздуха с головки при срабатывании прессостата. Прессостат и головка компрессора разделены обратным клапаном для возможности сброса воздуха с головки, иначе запустить компрессор под давлением от однофазной сети не представляется возможным.

Обратный клапан использовал сантехнический, сколько проживёт покажет время.

3) Двигатель и электрика

Двигатель использовал серии АИРЕ — однофазный асинхронный 2.2кВт 3000 об/мин.

Двигатель этот мне конечно мозг вынес знатно. Черновая сборка и основные сварочные работы производились на даче, всё работало, а вот в моём гаражном кооперативе столкнулся с проблемой — двигатель запускается под нагрузкой через раз, проблема в слабой сети которая даёт просадку до 140В в момент пуска… Печалька блин…

Пришлось внедрить пусковой конденсатор и подружить его с автоматикой.

Дружба эта просто так не получается, тут нужно покумекать… там покумекал, сям покумекал и собрал небольшую коробушку, состав которой таков:

— реле времени

— контактор модульный на 20А (с огромным запасом)

— автомат 16А

Принцип работы таков:

— при включении в розетку подтягивается контактор через НЗ контакты реле времени и подключает пусковой кондёр параллельно рабочему

— при включении компрессора прессостатом подаётся питание на реле времени и начинается отсчёт 4-5 секунд, по истечении этого времени НЗ контакты реле размыкаются и отключают контактор — пусковой кондёр отключён.

— по достижению давления

8 бар срабатывает прессостат, отключает двигатель и питание реле времени, НЗ контакты реле вновь замыкаются и подключают пусковой кондёр для следующего пуска

— ну и так по кругу

4) Система охлаждения

Пока в стадии ресурсных испытаний, выполнена методом конвекции из 60мм профильной трубы общим объёмом

2л. Тут ещё будут коррективы.

5) Предварительная сборка

Собрал всё в кучу и теперь это нечто проходит ресурсные испытания. Производительность не шибко большая — 100л за 6 минут, впрочем как и мой однопоршневой китайский компрессор, НО китаец не хвастает продолжительностью работы — перегревается, а вот ЗИЛовская голова этим не страдает ))

Ежедневно проверять натяжение ремня привода компрессора. Ремень должен быть натянут так, чтобы при нажатии посредине короткой ветви ремня силой 3 кГ прогиб его был равен 5—8 мм. Если ремень прогибается больше или меньше указанной величины, то отрегулировать его натяжение, так как уменьшенное или завышенное натяжение может привести к преждевременному износу ремня.

Порядок регулировки следующий:

- ослабить гайку крепления оси шкива натяжного устройства и гайку болта-натяжителя;

- вращая болт-натяжитель по часовой стрелке, отрегулировать натяжение ремня;

- затянуть гайки крепления оси болта-натяжителя.

От надежности уплотнения подводящего масляного канала в задней крышке компрессора зависит общий расход масла компрессором. Поэтому периодически через 10 000—12 000 км пробега автомобиля снимать заднюю крышку и проверять надежность уплотнения.

При необходимости детали уплотнительного устройства промыть в дизельном топливе и тщательно очистить от закоксовавшегося масла.

Через 40 000—50 000 км пробега снять головку компрессора, очистить от нагара поршни, клапаны, седла, пружины и воздушные каналы, снять и продуть всасывающий шланг. Одновременно проверить состояние разгрузочного устройства и герметичность клапанов. Не обеспечивающие герметичность изношенные клапаны притереть к седлам, а если это не удается, заменить их новыми. Новые клапаны следует также притереть.

При проверке разгрузочного устройства обращать внимание на перемещение плунжеров в гнездах, которые без заеданий должны возвращаться в исходное положение под действием пружин. Требуется также проверять герметичность соединения плунжера с гнездом. Причиной недостаточной герметичности может являться изношенное резиновое кольцо плунжера, которое в этом случае заменить новым.

При проверке и замене колец головку компрессора не снимать, а снять патрубок подвода воздуха, вынуть коромысло и пружину. Плунжер из гнезда достают проволочным крючком, который вводят в отверстие диаметром 2,5 мм, имеющееся в торце плунжера, или же подводят воздух в горизонтальный канал разгрузочного устройства.

Перед установкой на место плунжеры смазать смазкой ЦИАТИМ-201, ГОСТ 6267-59.

Полный слив воды из головки и блока цилиндров компрессора обеспечивается через вентильный краник, который расположен на угольнике отвода воды из компрессора. При появлении в компрессоре стуков в результате увеличения зазора между подшипниками шатунов и шейками коленчатого вала заменить вкладыши шатунов компрессора.

Если компрессор не обеспечивает необходимого давления в системе, проверить прежде всего состояние трубопроводов и их соединений, а также герметичность клапанов и регулятора давления. Герметичность проверяют на слух или, если утечка воздуха небольшая, при помощи мыльной воды. Вероятными причинами утечек воздуха могут быть негерметичность диафрагмы, что будет проявляться через резьбовые соединения верхнего корпуса или через отверстие в нижнем корпусе, если нарушена герметичность клапана. Негерметичные детали заменить.

Устройство компрессора МАЗ

Компрессор (рис. 102) — поршневой двухцилиндровый, приводится в действие клиновидным ремнем от шкива вентилятора. Головка цилиндров и картер прикреплены к блоку цилиндров шпильками, а картер к двигателю болтами. В средней части блока цилиндров имеется полость, в которой расположено разгрузочное устройство компрессора.

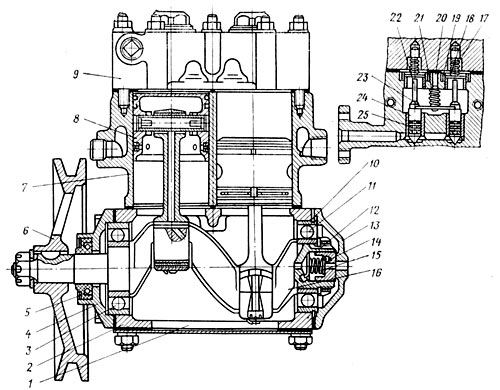

Рис. 102. Компрессор МАЗ:

1 — транспортная заглушка картера компрессора; 2 — картер компрессора; 3 и 11 — подшипники; 4 — передняя крышка компрессора; 5 — сальник; 6 — шкив; 7 — блок цилиндров компрессора; 8 — поршень с шатуном; 9 — головка цилиндров компрессора; 10 — стопорное кольцо; 12 — упорная гайка; 13 — задняя крышка картера компрессора; 14 — уплотнитель; 15 — пружина уплотнителя; 16 — коленчатый вал; 17 — пружина впускного клапана; 18 — впускной клапан; 19 — направляющая впускного клапана; 20 — направляющая пружина коромысла; 21 — пружина коромысла; 22 — шток впускного клапана; 23 — коромысло; 24 — плунжер; 25 — уплотнительное кольцо

Система смазки компрессора смешанная. Масло подводится под давлением от масляной магистрали двигателя к шатунным подшипникам. Стекающее из подшипников шатуна масло разбрызгивается, превращается в масляный туман и смазывает зеркало цилиндра.

Жидкость для охлаждения компрессора поступает по трубопроводу из системы охлаждения двигателя в блок цилиндров, оттуда в головку и отводится во всасывающую полость водяного насоса.

Поступающий в компрессор воздух попадает под пластинчатые впускные клапаны 18, расположенные в блоке цилиндров. Впускные клапаны размещаются в направляющих 19, которые ограничивают их боковое смещение. Сверху клапаны поджимаются к седлу пружиной впускного клапана. Перемещение клапана вверх ограничивается направляющим стержнем пружины.

Когда поршень движется вниз, над ним в цилиндре создается разрежение. Канал сообщает надпоршневое пространство с полостью над впускным клапаном. Поэтому поступающий в компрессор воздух преодолевает силу пружины 17 впускного клапана, приподнимает его и устремляется в цилиндр за поршнем. При движении поршня вверх воздух сжимается, преодолевая силу пружины нагнетательного клапана, отрывает его от седла и в образовавшиеся щели поступает из головки по трубопроводам в пневматическую систему автомобиля.

Разгрузка компрессора осуществляется методом перепуска воздуха через открывающиеся впускные клапаны следующим образом.

При достижении в пневматической системе максимального давления 7—7,5 кГ/см2 срабатывает регулятор давления, пропускающий при этом сжатый воздух в горизонтальный канал разгрузочного устройства.

Под воздействием повышенного давления плунжеры 24 вместе со штоками 22 приподнимаются, преодолевая давление пружин впускных клапанов, и коромысла 23 отрывают одновременно от седла оба впускных клапана. В образовавшиеся щели через каналы воздух проходит из цилиндра в цилиндр, в связи с чем поступление сжатого воздуха в пневматическую систему автомобиля прекращается.

После снижения давления воздуха в системе понижается его давление в горизонтальном канале, сообщенном с регулятором давления, плунжеры и штоки разгрузочного устройства под воздействием пружин опускаются, впускные клапаны садятся на свои седла и вновь повторяется процесс нагнетания воздуха в пневмосистему.

Большую часть времени компрессор работает без нагрузки, перекачивая воздух из одного цилиндра в другой. Нагнетание воздуха в пневмосистему происходит только при падении давления ниже 6,5—6,8 кГ/см2. Этим достигается ограничение давления в пневмосистеме и уменьшаются износы деталей компрессора.

В данной статье мы расскажем вам, как правильно делать монтаж и проверку системе грузового автомобиля. Итак, признаком некорректной работы компрессора МАЗ служит чрезмерный износ ремней. Для выявления неисправности агрегат нужно демонтировать, проверить крепление болтов на клапане. Если целостность сборки нарушена, внутри может создаваться давление. Это приводит к заклиниванию компрессора МАЗ и ремонту системы.

Однако прежде чем делать ТО, советуем разобраться в устройстве агрегата.

Советы по снятию узла

Во время ремонта необходимо заменить прокладки компрессора МАЗ (их можно вырезать самому), очистить деталь, а затем собрать. Запас ремней в дальних поездках никогда не помешает.

Если возникает необходимость в разборке узла, сначала снимают ремни привода и отсоединяют трубопроводы.

Далее действуют в такой последовательности:

- Пробки на нагнетательных клапанах выворачивают, выполняют снятие пружин и клапанов;

- Седла выкручивают при помощи квадратного ключа;

- Для снятия шкивов используется специальное устройство;

- Сегментная шпонка выбивается;

- Гайки, закрепляющие головку, отворачивают для снятия агрегата;

- Пружины и клапаны впуска вынимают из гнезд, расположенных внутри блока цилиндров.

Далее нужно снять патрубок, по которому подводится воздух, демонтировать крышки с шатунов, удалить поршни в сборе. После демонтажа колец, заглушек, поршневого пальца, шатун отсоединяют от поршня. Обе крышки картера снимают путем отворачивания болтов.

При выполнении ремонта компрессора МАЗ прокладки также следует проверить.

Если обнаружили не герметичность тормозной системы, советуем заменить элементы новыми.

Демонтаж компрессора МАЗ

В крышке есть уплотнитель, который нужно удалить. Для извлечения замковой шайбы отворачивают гайку на заднем подшипнике коленвала. Деталь выбивают в сборе, подшипник спереди спрессовывают.

Чтобы выпрессовать подшипник из блока, придется достать кольцо стопора. После извлечения сальника картер и блок разъединяют, прокладку компрессора МАЗ осторожно отделяют.

Комплектующие промывают и осматривают на предмет повреждений. Каналы необходимо продуть, для этого используется сжатый воздух.

Особое внимание советуем обращать на прокладку компрессора МАЗ. Не стоит экономить на данной детали. Если увидели сколы, прорывы и порезы на элементе - купите новые запчасти МАЗ.

На нашем сайте найдете все необходимое для быстрого ремонта компрессора МАЗ. В удобном каталоге есть ремни, прокладки, втулки и другие комплектующие по самым доступным ценам.

История началась пару лет назад с покупки какого-то корейского компрессора с ресивером 24л и качающего 269л/м. Всё было хорошо за исключением того что грелся он как сковородка, но до недавнего времени он исправно работал, потом его стало клинить…

Вскрытие показало силуминовый шатун и жалкое подобие колена:

так вот, отверстие по "колено" в шатуне стало овальным и отсюда постоянные клины, а в общей сложности компрессор отработал около 100! часов… это ооочень мало.

Сильно на эту тему я не расстроился т.к. давно хотел собрать всё это на базе компрессора от ЗИЛ-130 и поэтому просто налил туда трансмиссионки и частично клины пропали =)

Это была предыстория, а теперь расскажу вам о зиловском компрессоре:

вот он красавчик, был приобретён за 2000 рубликов вместе с правильным шкивом и в хорошем состоянии.

Вооружившись теоретическими знаниями, взятыми из этой статьи: />я разобрал компрессор для его доработки.

Первым делом были просверлены шатуны вместе со вкладышами для смазки шаек коленвала:

далее компрессор был очищен от старой серебрянки и промыт от всякой грязи:

и можно смело приступать к сборке:

трубка торчащая из картера сделана для отвода картерных газов в бочок с маслом, причём этот самый бочок будет индикатором уровня масла в картере.

Зиловский солдатик я выкинул вместе с плунжерами за ненадобностью т.к. переставлю автоматику от старого компрессора.

Теперь расскажу о плюсах этой затеи и о минусах покупки готового изделия:

— высокая надёжность

— высокая ремонтопригодность

— жидкостное охлаждение

— небольшая стоимость, примерно 5-7 тыс. рублей на все железки.

— в итоге получаем компрессор с хорошей производительностью и способный работать без перерывов, что в свою очередь позволяет использовать пневмо инструмент.

— просто возможность размять руки ;)

На данный момент компрессор вот в таком виде:

ждёт МАЗовский ресивер на 40л и эл. мотор.

Эл. мотор возможно использую от старого компрессора когда он совсем дуба даст.

Читайте также: